Виды фрез для обработки металла их конструкция и назначение

В зависимости от запланированных работ, необходимо применять соответствующие виды режущих насадок. Они классифицируются на виды по форме режущей части, а также назначению. Для начала выясним, какие виды фрез по металлу выпускают современные производители, и для каких целей предназначаются эти насадки.

- Отрезные — предназначены для резки заготовок

- Дисковые — служат для фрезеровальной обработки углублений, выемок и канавок

- Концевые — с их помощью создаются пазы, выемки и прочие углубления

- Угловые — используются для работы с наклонными поверхностями

- Шпоночные — по конструкции похожи на сверло, и предназначаются они для фрезерования в двух направлениях

- Торцевые — служат для работы с протяженными плоскими поверхностями

- Цилиндрические — позволяют производить обработку открытых поверхностей, имеющих сложную многослойную конструкцию

- Фасонные — подходит для работы с заготовками, имеющими фасонный профиль

Это основные виды фрез по металлу, но в действительности их на самом деле больше в несколько раз. Самыми популярными являются дисковые, угловые и шпоночные. Чтобы более подробно разобраться с конструктивными особенностями всех видов фрез по металлу, а также их назначением и особенностями применения, рассмотрим их детально.

Обработка глубоких отверстий / Deep hole drilling

Механическая обработка глубоких отверстий это получение отверстий глубиной до 150 диаметров режущего инструмента сверлением или растачивание

Механическая обработка глубоких отверстий это получение отверстий глубиной до 150 диаметров режущего инструмента сверлением или растачиванием. Данная операция может выполняться с использованием различных инструментальных наладок. Наиболее распространенным методом является обработка вращающейся заготовки при одновременной продольной подаче невращающегося инструмента. Альтернативным методом является обработка вращающимся инструментом. Возможно также одновременное вращение инструмента и заготовки. Независимо от применяемого метода, основные принципы обработки остаются неизменными, при этом огромную роль играет выбор корректных значений скорости резания и подачи. Необходимо обеспечить удовлетворительное стружкодробление и эвакуацию стружки из зоны резания без повреждения инструмента или обрабатываемой детали. Одним из наиболее важных факторов успешной обработки является эффективная система подачи СОЖ. Обработка глубоких отверстий может выполняться с использованием трёх различных систем системы STS (одноштанговой), эжекторной системы (двуштанговой) или с применением ружейных свёрл

Система STS Для материалов с затрудненным стружкообразованием, таких как нержавеющие и низкоуглеродистые стали Для материалов с неоднородной структурой при возникновении проблем со стружкодроблением Рекомендуется для обработки больших партий деталей Рекомендуется для обработки отверстий большого диаметра Необходимо специализированное оборудование для обработки глубоких отверстий Эжекторная система Не требует уплотнения между заготовкой и кондукторной втулкой Легко встраивается в существующее оборудование универсальные токарные станки, токарные центры, обрабатывающие центры и горизонтально-расточные станки Рекомендуется при обработке деталей, с которыми возникают проблемы герметизации Позволяет использовать предварительно изготовленное пилотное отверстие для направления вместо кондукторной втулки, что часто встречается на обрабатывающих центрах Ружейные свёрла Для обработки отверстий небольшого диаметра Могут применяться на обрабатывающих центрах при наличии предварительно изготовленного пилотного отверстия для направления сверла в начальный момент врезания Внимание требуется подача СОЖ под высоким давлением 4 SANDVIK Coromant ОБРАБОТКА ГЛУБОКИХ ОТВЕРСТИЙ Системы для обработки глубоких отверстий Обработка глубоких отверстий инструментами Sandvik Coromant

Как правильно выбрать инструмент

Выбирая сверла для глубокого сверления, следует учитывать целый ряд факторов:

- диаметр и глубину отверстия, которое необходимо выполнить;

- характеристики обрабатываемого материала;

- тип оборудования, которое будет использоваться для выполнения обработки.

Схема расчета длины сверла при работе на универсальном станке

Следует иметь в виду, что аппарат, на который будет устанавливаться такое сверло, должен быть предназначен именно для глубокого сверления.

Перед началом сверления следует выбрать оптимальную скорость вращения и подачи режущего инструмента, а также обеспечить его эффективное охлаждение. Для обработки материалов, которые в процессе их резания образуют длинную стружку, лучше всего использовать сверло с полированными стружечными канавками.

Сверла ружейные могут быть одно- или двухстроннего резания

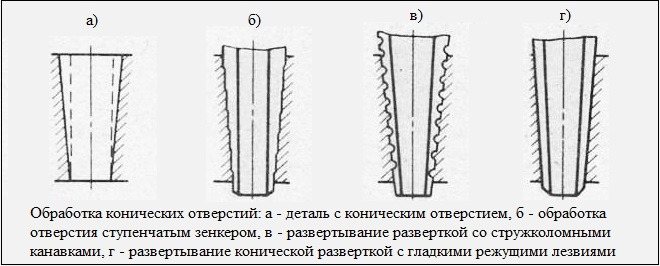

Обработка отверстий конической формы

При помощи технологической операции развертывания могут обрабатываться и конические отверстия, которые до этого имели цилиндрическую форму или были просверлены с уступами, для чего использовались сверла разного диаметра. Выполнение предварительного отверстия с уступами в таких случаях позволяет оставлять меньший припуск для дальнейшего развертывания.

Осуществление развертывания конических отверстий практически ничем не отличается от технологической схемы обработки отверстий цилиндрической формы. Для выполнения такой технологической операции, как правило, используется черновой, промежуточный и чистовой инструмент.

Последовательность обработки конических отверстий

Для проверки результатов такого развертывания используют специальный конусный калибр. При этом проверка выполняется как по плоскости соприкосновения поверхностей сформированного отверстия и калибра, так и по глубине прохода контрольного инструмента.

Калибр конусный центровых отверстий (ККЦО)

Выполнение такой проверки проводят по следующей схеме.

- На боковую поверхность конусного калибра вдоль его оси наносят несколько карандашных линий (обычно 3–4), располагая их на приблизительно одинаковом расстоянии друг от друга.

- Используя небольшой нажим, калибр вставляют в конусное отверстие в детали.

- Затем калибр проворачивают на 1/3 оборота.

- Вынув калибр, контролируют состояние нанесенных на его поверхность карандашных линий.

О том, что операция развертывания выполнена качественно, свидетельствует равномерное стирание карандашных линий на всех участках боковой поверхности калибра.

Разновидности

Для сверления органического стекла и других видов пластмасс применяются как винтовые, так и перовые сверла. Первый вариант универсален, одинаково хорошо подходит для получения отверстий любого диаметра. Второй дешевле, менее чувствителен к перекашиванию, но не отводит стружку и быстрее нагревается. При работе инструмент приходится часто останавливать и остужать сверло. Для сверления с оргстеклом применяются односторонние перовые сверла.

Сверло с хвостовиком

Хвостовик – часть инструмента, которая определяет, каким именно образом можно закрепить сверло. Цилиндрический хвостовик фиксируется в трехкулачковом патроне. Именно такой механизм предусмотрен практически на всех бытовых и полупрофессиональных аппаратах.

В патроне такого прибора размещены кулачки. Цилиндрический хвостовик вставляется в патрон между ними, регулировочное кольцо проворачивается по часовой стрелке, кулачки зажимают хвостовик.

Максимальный диаметр изделия с цилиндрическим хвостовиком – 30 мм, как раз на бытовые нужды он и рассчитан.

Сверла по ГОСТу

ГОСТ регламентирует геометрические и механические параметры изделия и возможные отклонения. Сюда относятся все винтовые сверла, правые и левые, с цилиндрическим хвостовиком.

Различают три группы по длине рабочей части.

- Короткие – с диаметром от 0,1 до 20 мм и полно длиной от 20 до 131 мм. Регламентируется ГОСТ 4010-77.

- Средние – с диаметром от 0,3 до 30 мм и с длиной от 19 до 205 мм. ГОСТ 109-02-77.

- Длинные – с диаметром от 1 до 20 мм и длиной 56–254 мм. ГОСТ 886-77.

Перовое сверло

Это изделие относится к категории сборных, состоит из державки и режущей пятигранной пластины. Из быстрорежущей стали изготавливают только пластины.

Режущая часть имеет 2 рабочие кромки, угол между которыми затачивают в соответствии с материалом. Для оргстекла это 90 градусов. Поперечная кромка между двумя главными имеет угол в 55–60 градусов.

Для отведения стружки на пластине по ширине формируют стружкодробящие канавки.

Перовые сверла для дерева, металла и пластмасса регламентирует ГОСТ 25526-82. Диаметр пластины – от 25 до 130 мм.

Сверла левые

Сверла выпускаются левые и правые – по направлению вращения спирали. В промышленности такая разработка позволяет подавать материал на станок справа, а не слева. При работе с материалом сложной конфигурации такой способ позволяет снизить затраты. Устанавливается инструмент на специальные левовращательные станки.

В быту левое сверло применяют для высверливания сломанных болтов и другого крепежа.

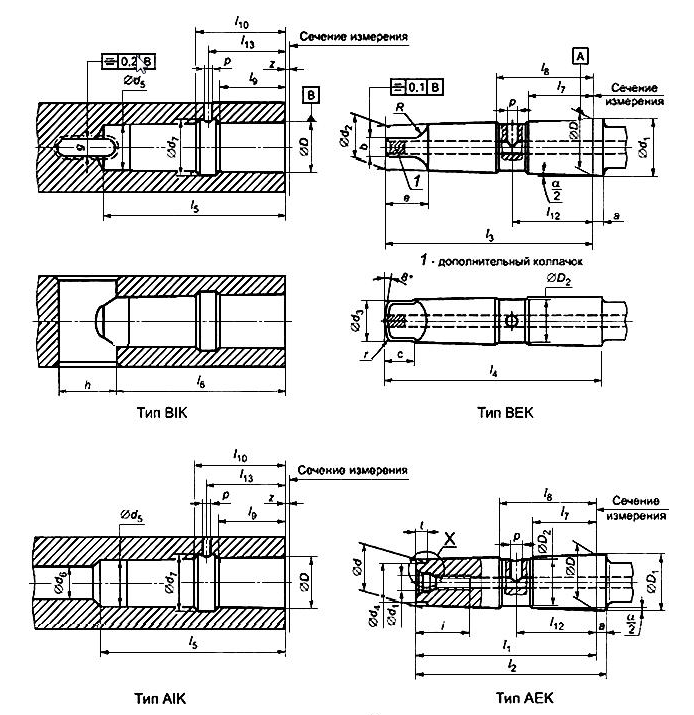

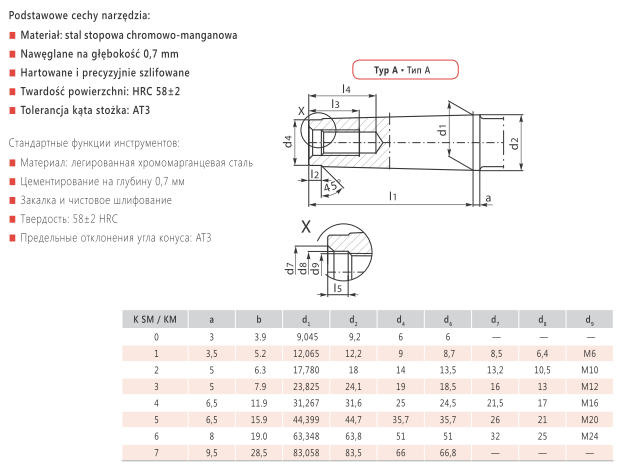

Хвостовики инструментальных оправок.

В данной статье рассмотрим наиболее часто встречающиеся инструментальные хвостовики оправок и их размеры.

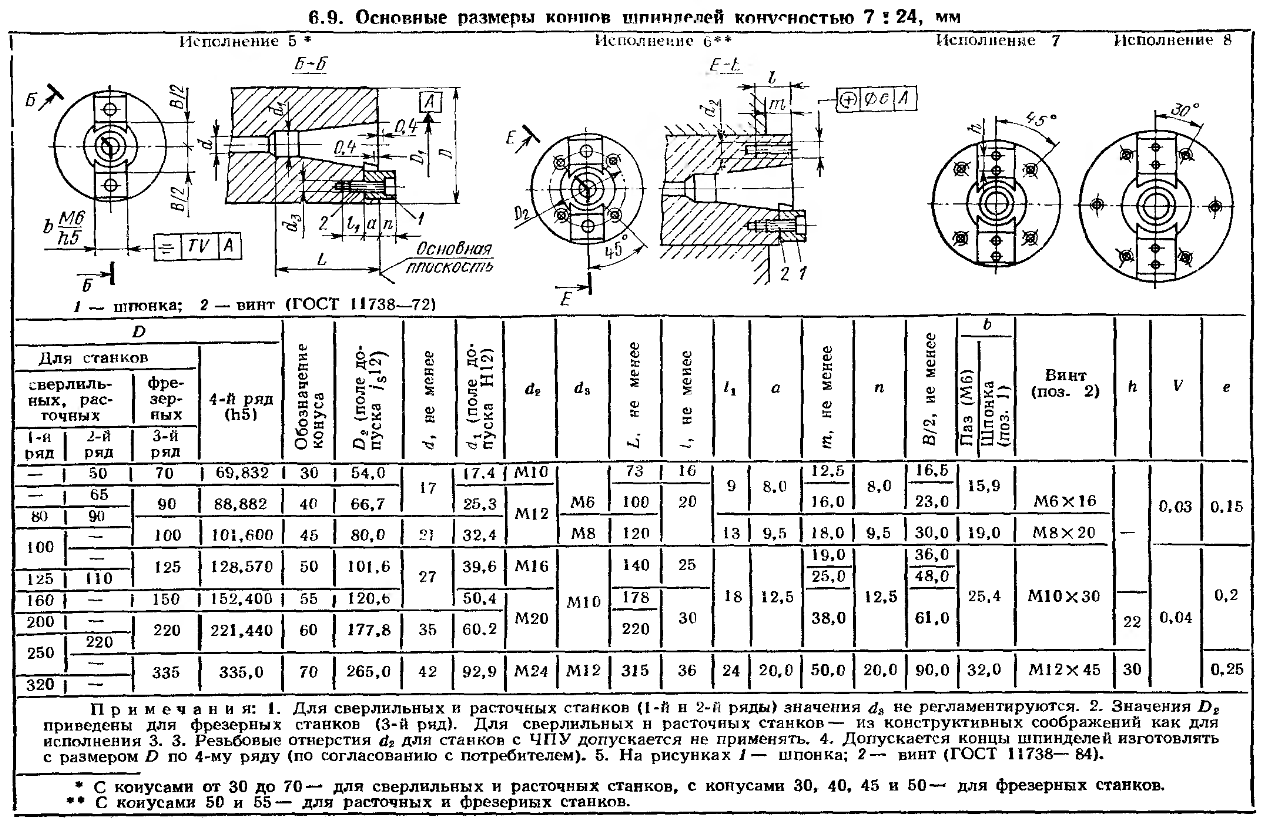

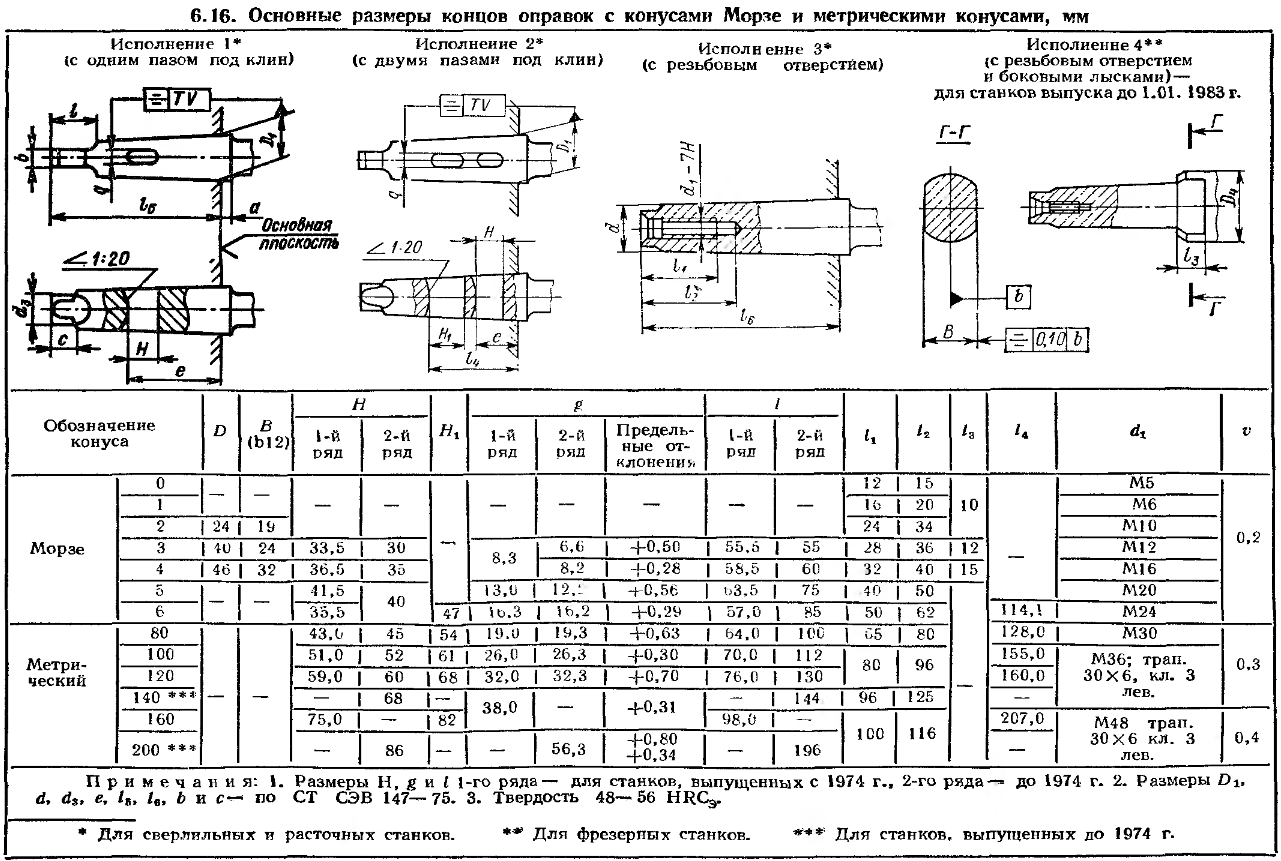

Отметим важный отечественный стандарт ГОСТ 24644 — определяет размеры концов шпинделей и хвостовики инструментов сверлильных, расточных и фрезерных станков.

(Со ссылкой на ГОСТ 15 001-88, ГОСТ 2789-73, ГОСТ 2848-75, ГОСТ 8908-81, ГОСТ 9953-82, ГОСТ 11738-84, ГОСТ 14034-74, ГОСТ 15945-82, ГОСТ 16093-81, ГОСТ 17166-71, ГОСТ 19860-74, ГОСТ 25557-82, ГОСТ 25827-83)

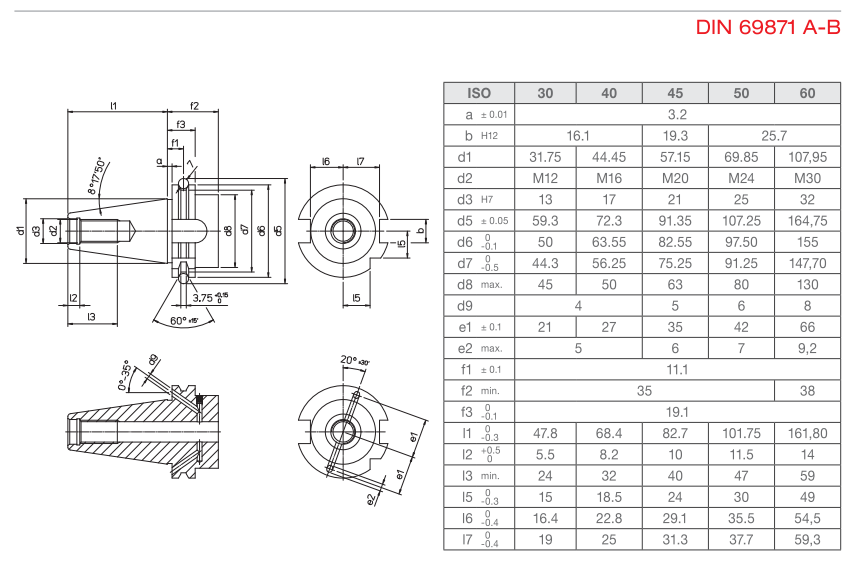

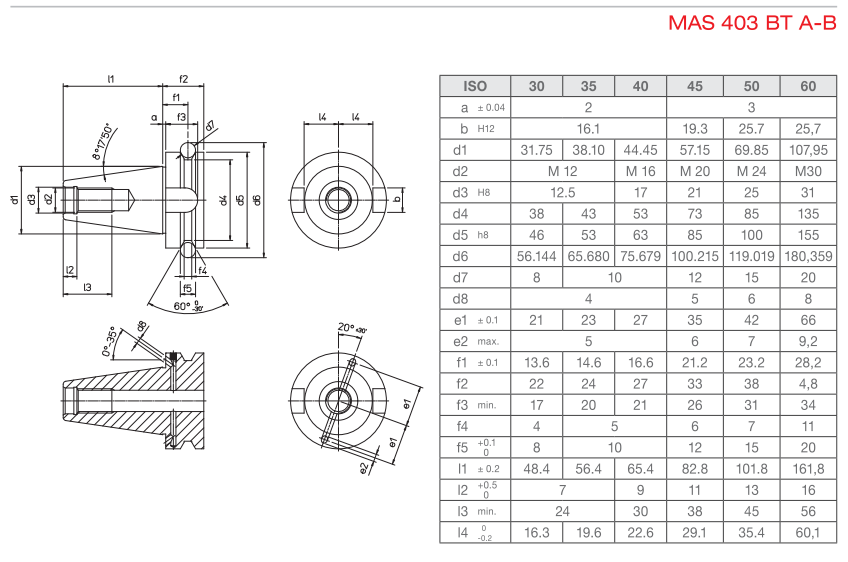

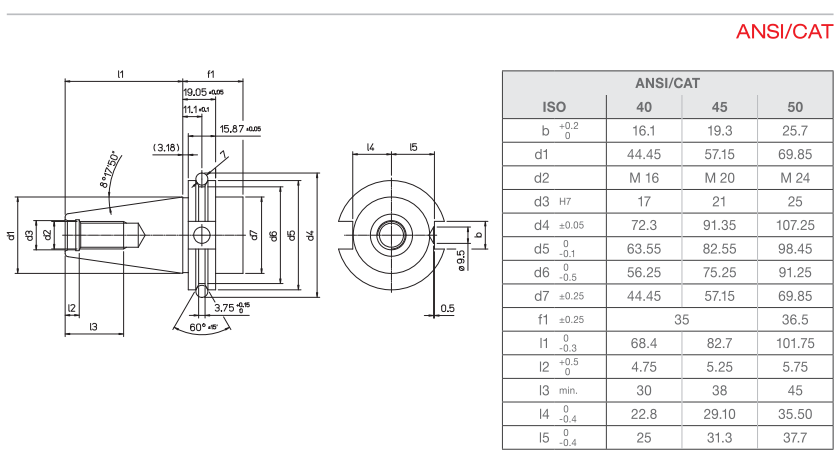

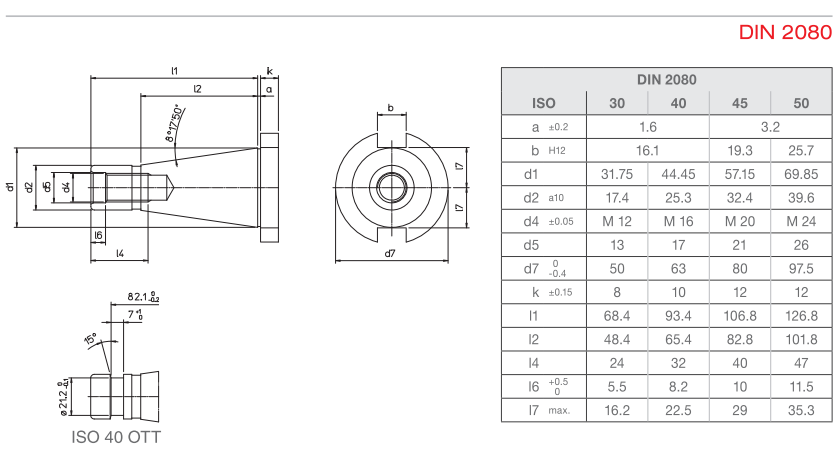

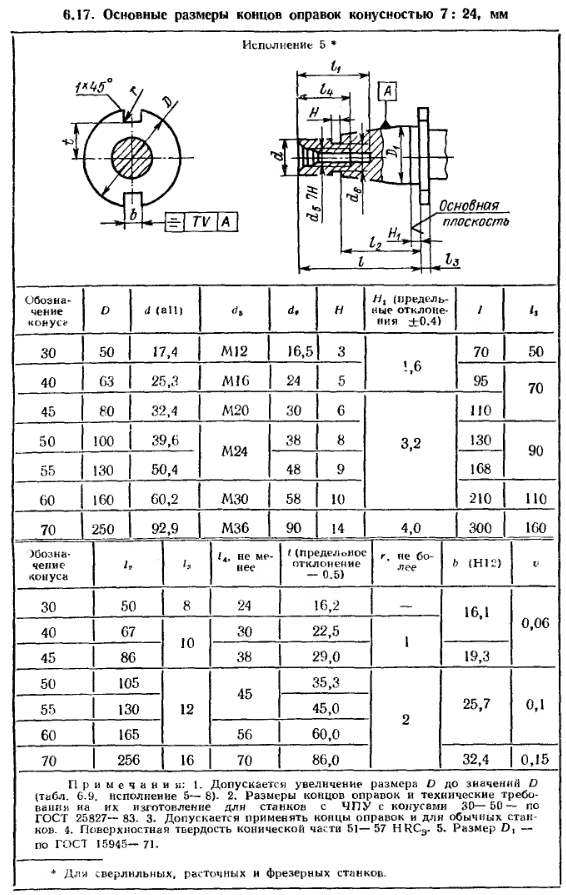

Наиболее часто встречающийся станочный конус 7:24 (SK – Steil Kegel, «крутой конус»), оправки таких стандартов как

(соответствие с нашими ГОСТами приведено в скобках)

DIN 2080 (ГОСТ 25827 исп.1) — оправки для ручной смены инструмента, как правило фиксируются длинным штревелем сквозь шпиндель станка, в некоторых каталогах обозначаются NT

DIN 69871 (ГОСТ 25827 исп.2) — могут в каталогах иметь обозначение DV, SK

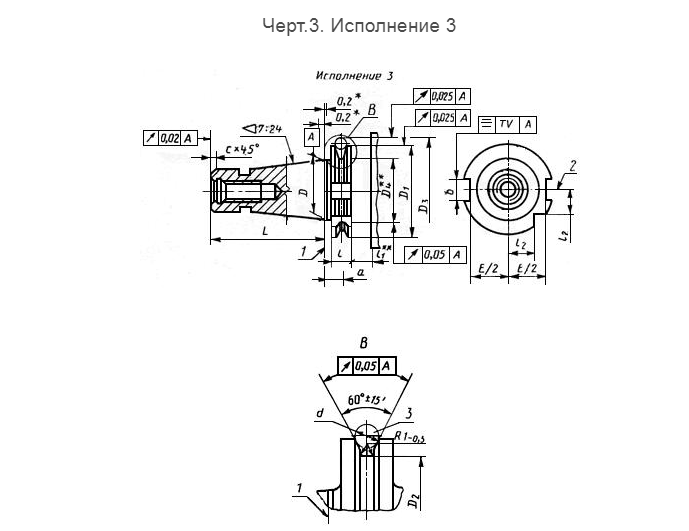

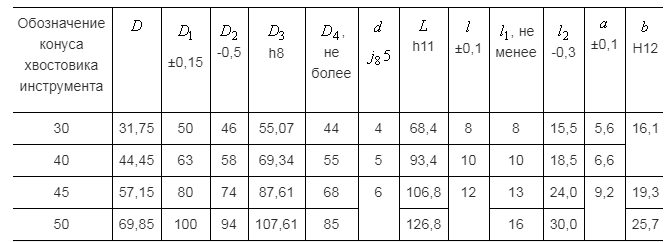

ГОСТ 25827 исп.3 — нет аналога

MAS 403 BT (JIS B6339) — чаще на станках Азиатского производства, не имеют аналогов с отечественным ГОСТ

ANSI/CAT — ANSI B5.18, NST, ANSI B5.50 — обозначение CAT, CV — чаще у оправок, ориентированных под Американский рынок (но зачастую возможно применение оправок DIN 69871)

Нужно так же заметить, что размеры конусов у таких оправок, как правило, одинаковые (т.е. к примеру, конус 40 что у оправки по DIN2080, что у оправки по DIN69871 и прочих ранее указанных — конуса будут одинаковые по размерам, отличия будут только в конструкциях и размерах мест под захватные места манипулятором станка (поясок с канавкой, или иногда его называют «юбкой» оправки) для автоматической смены оправки (так же возможны дополнительные конструктивные выступы со стороны центрового отверстия (со стороны штревеля), такие как в DIN 2080 или в ГОСТ 25827 исп.3)

Размеры хвостовиков 7:24, соответствуют ИСО 7388-1-83.

ГОСТ 25827 исп.3

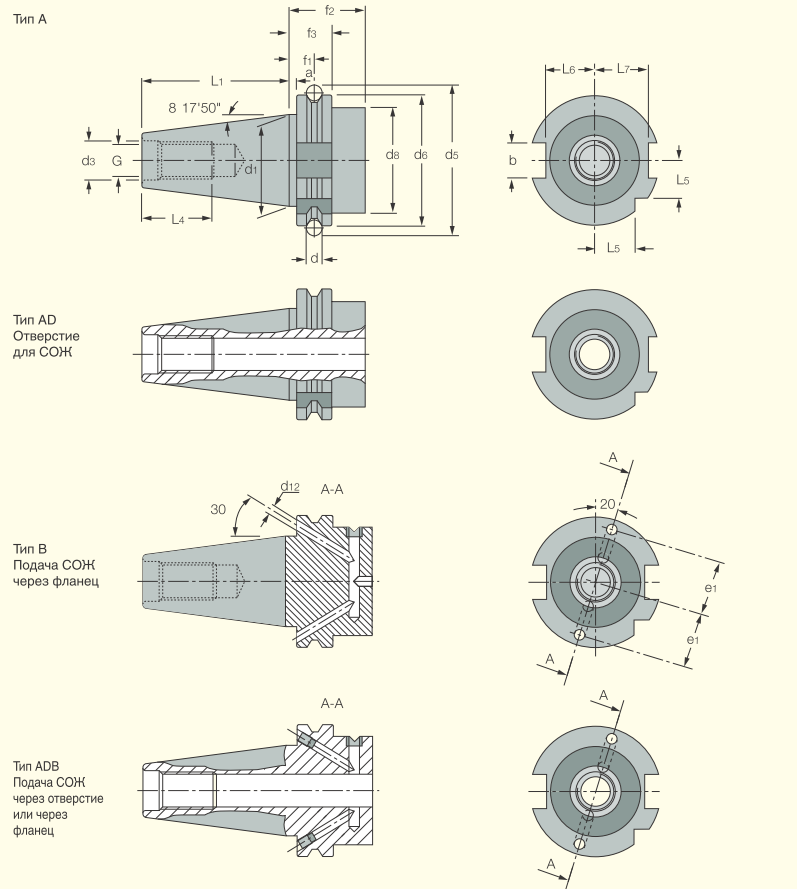

Буквы в конце номера оправки указывают на исполнение подвода СОЖ через оправку.

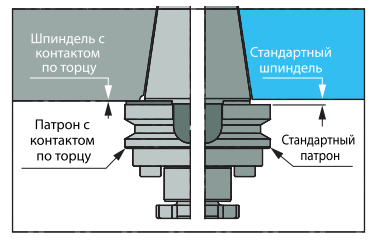

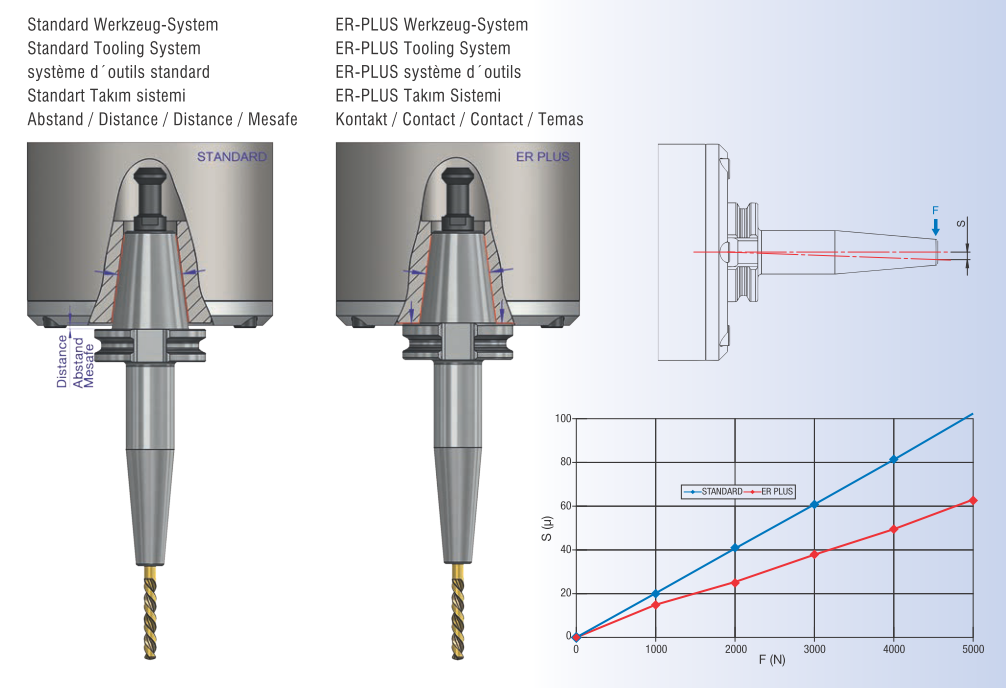

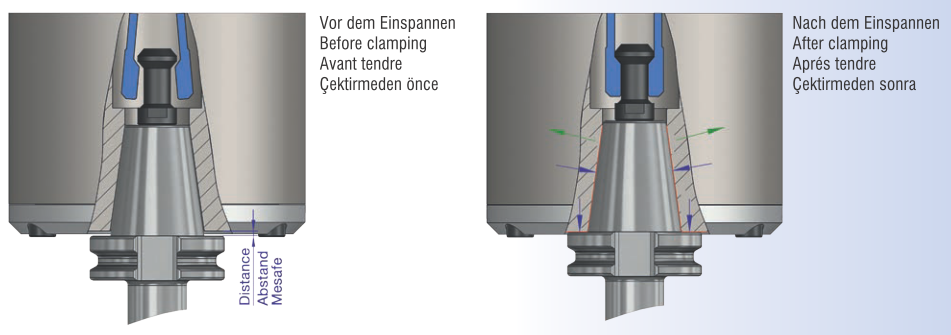

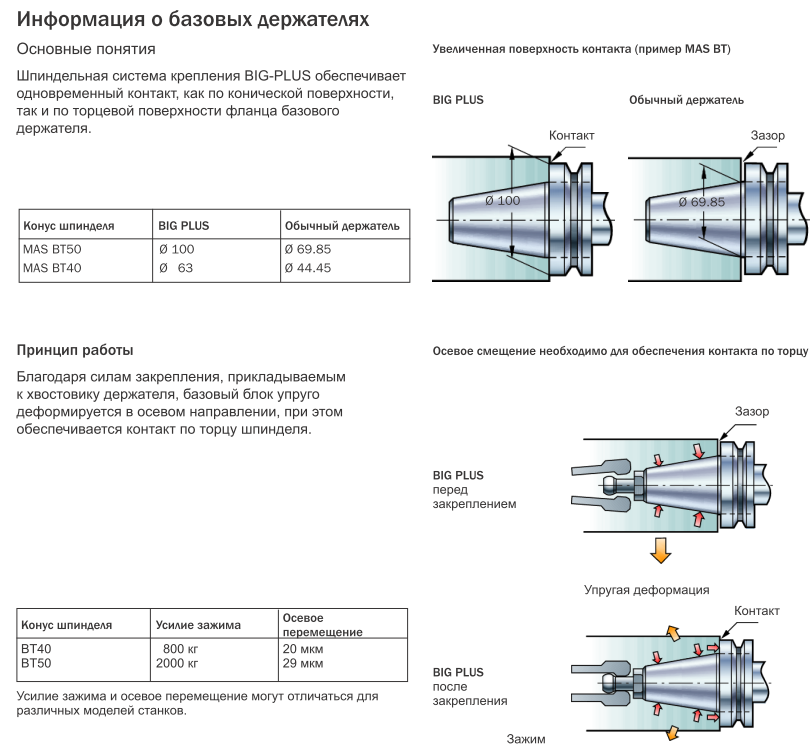

Нужно так же указать на новые исполнения оправок по DIN69871, MAS403BT, ANSI/SAT, в которых предусмотрен контакт оправки со шпинделем не только по конусу, но и по торцу шпинделя.

Такие оправки более точные, и их называют оправки с двойным контактом (Dual Contact, Face Contact и т.д.), они более жесткие.

Но есть возможность установки, например, в станок рассчитанный под оправки с двойным контактом оправок обычных, при этом они просто не будут опираться на торец шпинделя (хотя конечно это не желательно, но допустимо в отдельных случаях).

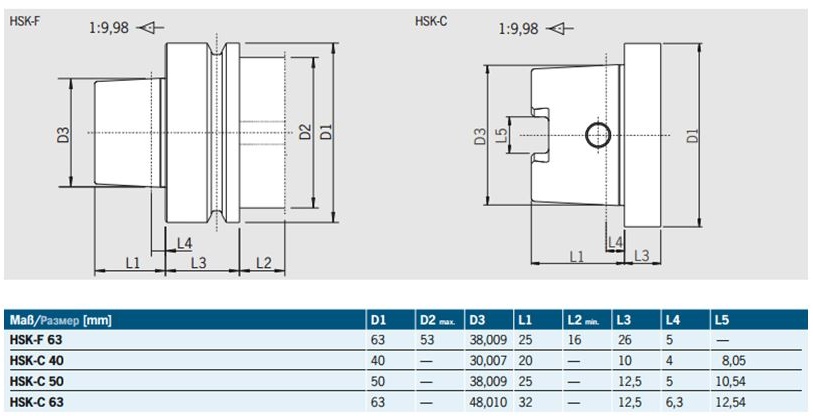

Оправки с конусами HSK типа (угол конусности 2 град., 51 мин., 78 сек., с соотношением стенок 1:10).

Система HSK (Hohl Shaft Kegel — полый конический хвостовик) разрабатывалась как система крепления для скоростной обработки. Существует 6 типов исполнения хвостовиков, обозначаются буквами от A до F, применение A, B, C и D рассматривалось для более низких скоростей, E и F для высоких скоростей.

Основные различия в приводных пазах, захватных пазах, отверстиях под СОЖ, и площади поверхности фланца.

Приводные пазы находятся в конце хвостовика, они различной глубины, что позволяет устанавливать оправку только в одном положении.

Хвостовик в стиле А имеет размер конуса на один размер больше, чем в стеле В, это условие верно и для стилей D и F. Оправки в стиле С были разработаны исключительно для ручного зажатия.

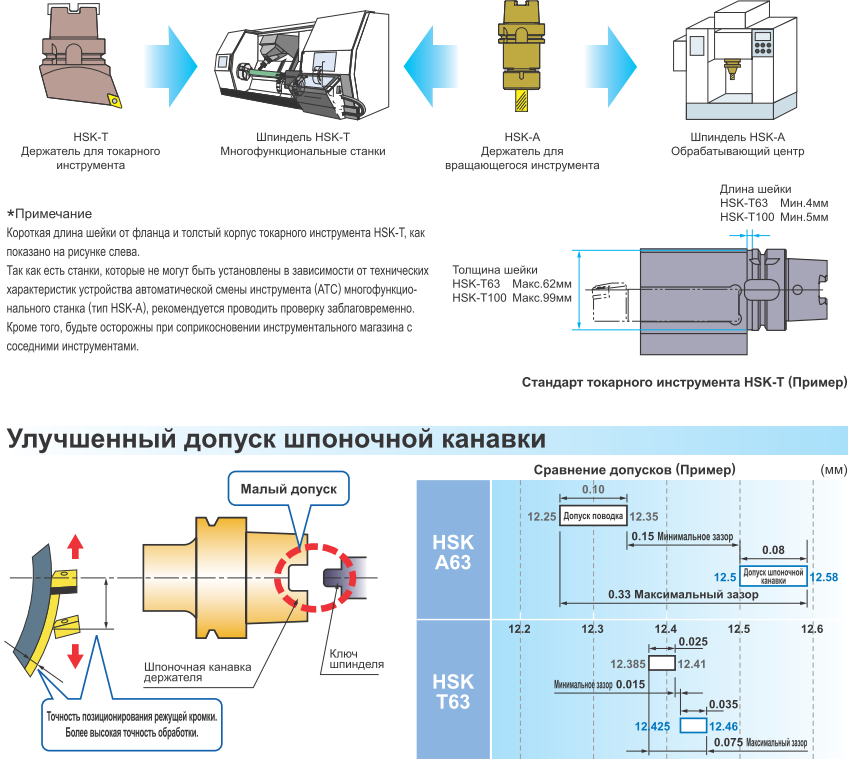

В токарно-фрезерных, многофункциональных станках применяются оправки HSK-T (буква Т указывает что это токарное исполнение)

Отличие от оправок типа А незначительное по допускам, в связи с этим возможна взаимозаменяемость.

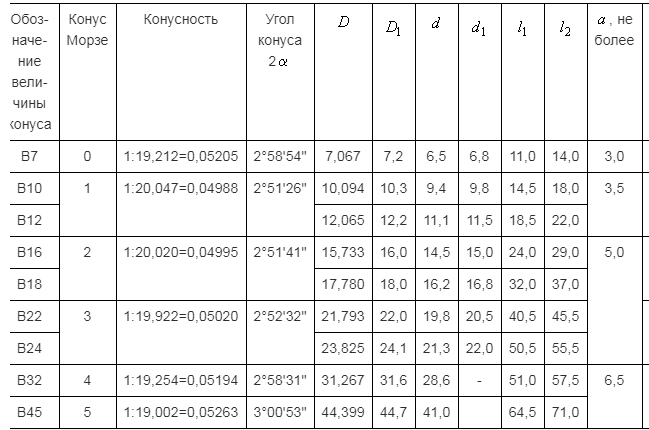

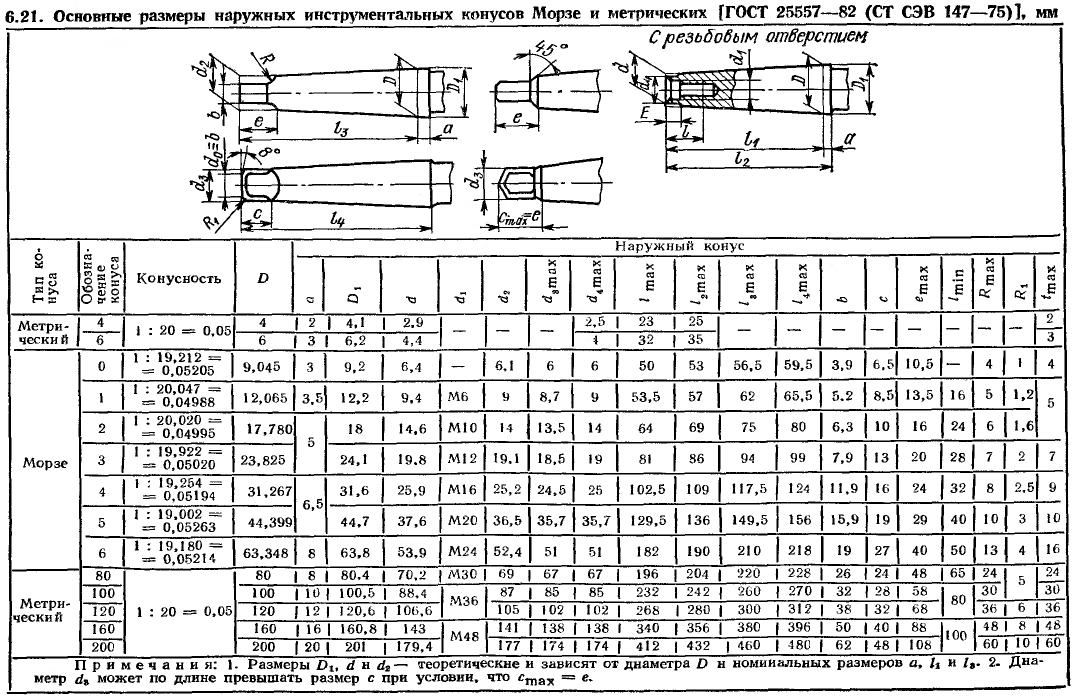

Конуса Морзе DIN228 (ГОСТ 25557)

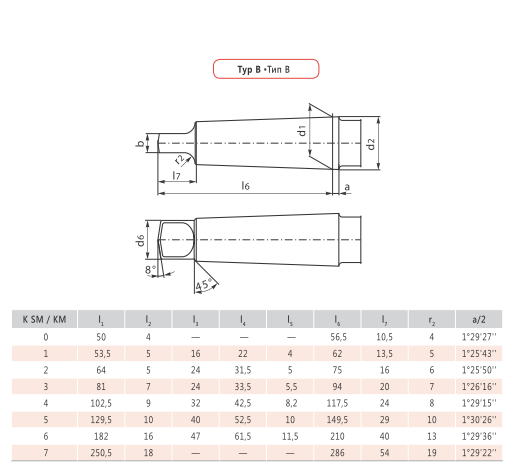

Стандарт R8 DIN 1835 B — DIN6499/ISO15488

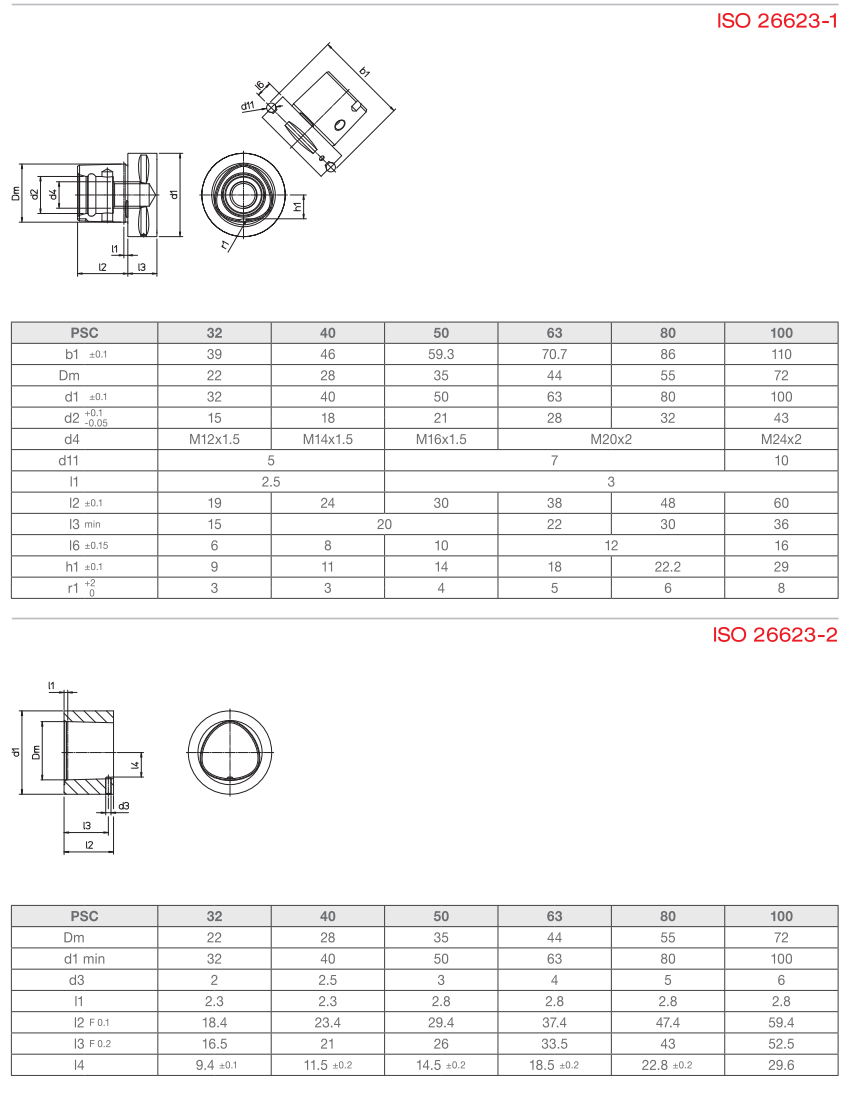

Стандарт ISO26623

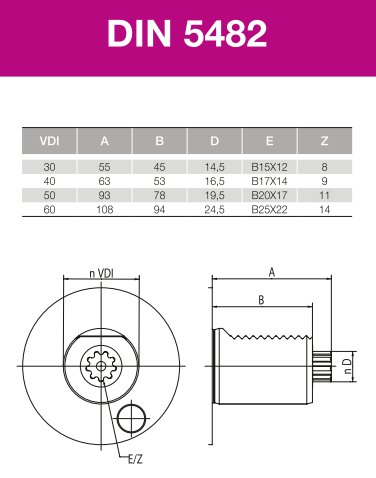

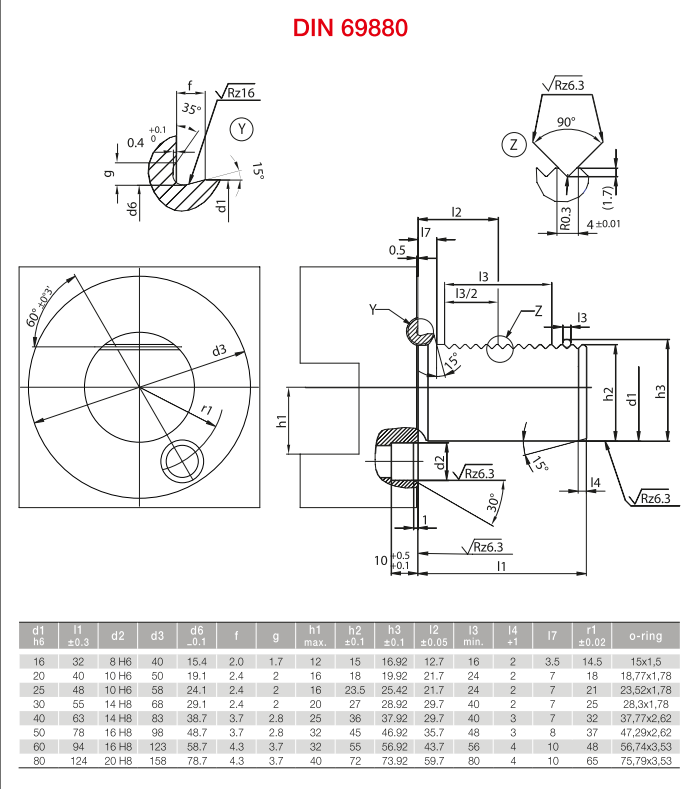

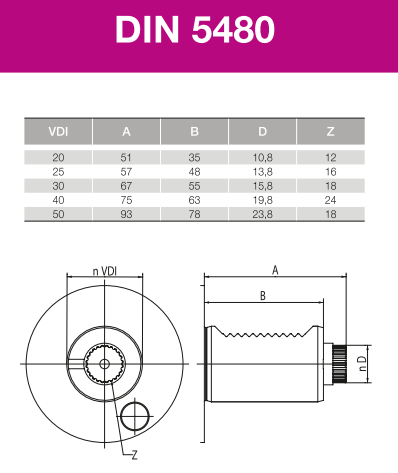

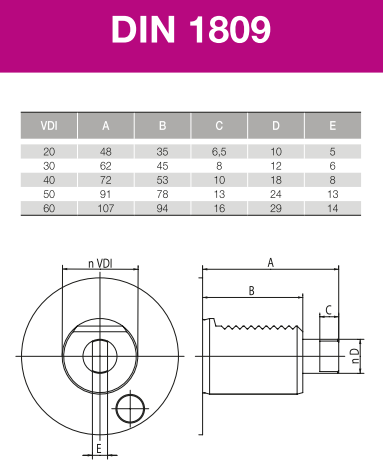

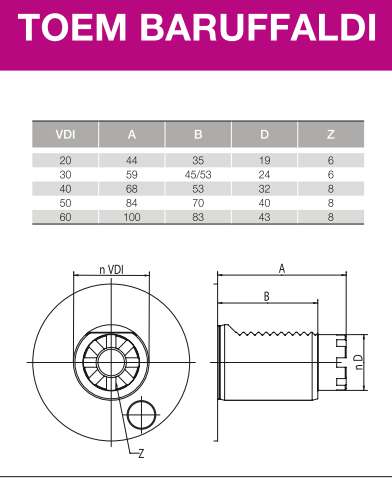

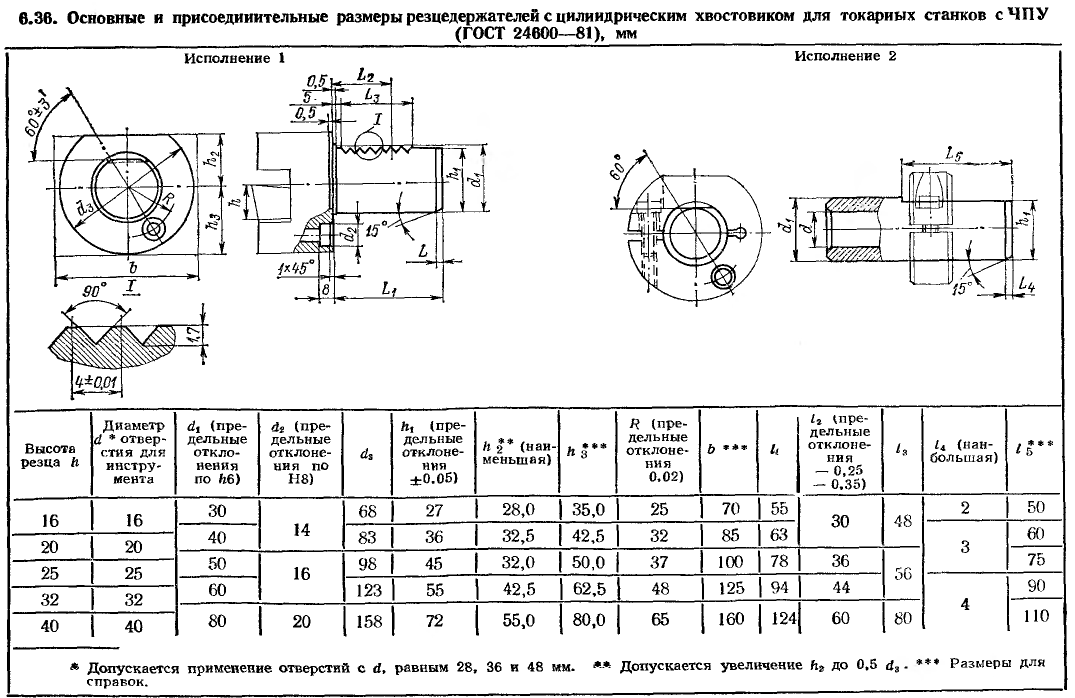

Стандарт VDI DIN69880 (ГОСТ24600)

Резцедержатели изготовлены согласно DIN 69880, точность хвостовика — соответствует классу IT6 (H6)

• В соответствии с нормами DIN 69880-6 биение цанговых патронов DIN 6499 и DIN 6388 составляет 0,02

• Изготовлены из стали с последующей цементацией, твердость 58+/-2 HRC, прочность 800-1000 Н/мм2

• Все внутренние диаметры, хвостовик и насечки отшлифованы

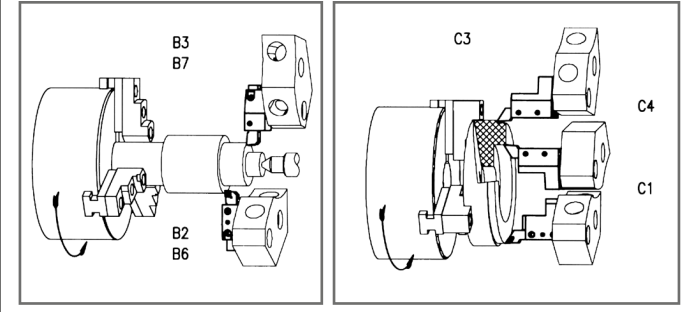

Приводные блоки

|

|

|

|

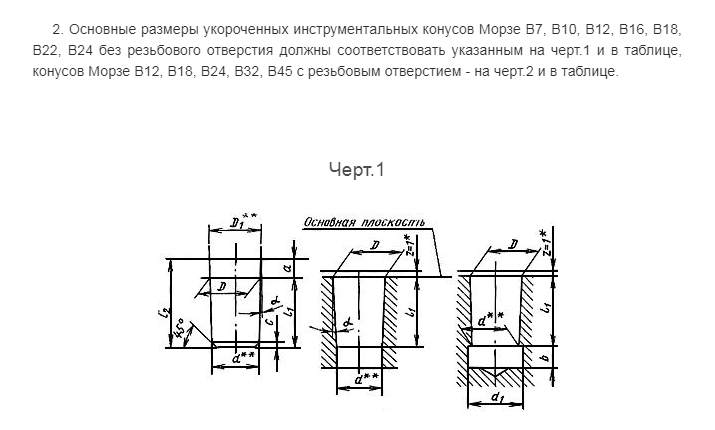

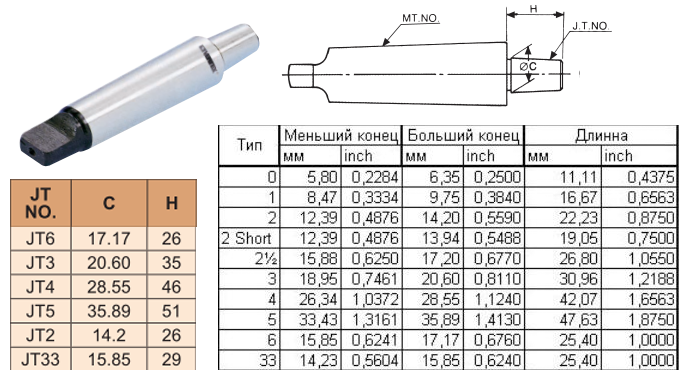

Укороченные инструментальные конуса ГОСТ 9953 (DIN238)

Размеры укороченных конусов JT тип

Справочная информация

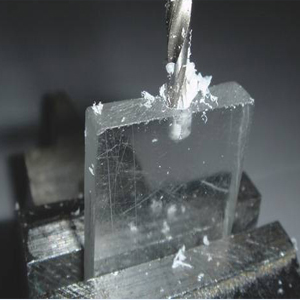

Концевая фреза — для чего предназначена

Концевые фрезы от угловых отличаются конструктивно, и по предназначению. Концевые насадки нашли свое применение не только на станочном стационарном оборудовании, но и на ручном электроинструменте. Как уже упоминалось, концевая фреза имеет прямое сходство с обычным сверлом по металлу на дрель. Однако есть отличие, которое обусловлено наличием прямых режущих кромок на торце цилиндрического основания.

Концевая фреза предназначена не для сквозного сверления металла, а для изготовления пазов в заготовках. Изготавливается оснастка преимущественно из быстрорежущей и легированной стали. Конструкция концевой фрезы представлена на фото.

Основная фрезеровка находится на торцевой части насадки, а сбоку располагаются дополнительные лезвия. Эти лезвия могут иметь винтовую и наклонную форму, и предназначены они для отвода стружки из области реза. Другое название концевых фрез — пальчиковые, которые делятся на следующие виды по соответствующим признакам:

- Монолитные или соединенные с хвостовиком посредством сварочного соединения

- С цилиндрическим и коническим хвостовиком. Оснастку с цилиндрическим хвостовиком можно использовать на дрели

- С мелкими и крупными зубьями. Мелкозубые концевые фрезы позволяют осуществлять чистовую обработку, а крупнозубые служат для грубой обработки металла

На основании концевых фрез по металлу появились насадки сферической формы, посредством которых осуществляется обработка выемок, имеющих сферическую конструкцию. Такие фрезы еще называют шаровыми, так как имеют они форму шара. Есть еще радиусные шарошки, которые служат для выборки пазов, и грибковые, нашедшие свое применение для обработки Т-образных пазов на заготовках из чугуна, стали и цветных металлов.

Оснастка с цилиндрическим хвостовиком выпускается согласно стандарту ГОСТ 17025-81.

https://youtube.com/watch?v=gVJI7YAaQK8%3F

Related Posts via Categories

Концевые фрезы с коническим хвостовиком – быстрое и удобное фрезерование

Червячная фреза как надежный инструмент для шлицевых валов

Отрезная дисковая фреза – очень прочный и устойчивый к износу инструмент

Пальчиковая фреза – причудливое название для важного предмета

Фреза коническая круглая – непростая жизнь одного инструмента

Режимы резания при фрезеровании – как выполнить аналитический расчет?

Фрезы для торцевого фрезерования – особенности многолезвийного инструмента

Фрезерование пазов – как качественно выполнить операцию?

Токарно-фрезерные обрабатывающие центры – высокоэффективные универсальные станки

ФСШ-1А – станок для качественного фрезерования деревянных заготовок

Характеристики сверл

Главная характеристика любого сверла – его прочность, которая должна превышать этот показатель у обрабатываемого материала.

Инструмент, в зависимости от условий использования, имеет различный размер и форму.

Отличается также угол заточки режущей части, цвет и др.

Каждое изделие имеет хвостовик, тип которого должен соответствовать патрону дрели, шуруповерта или станка.

Материал

Для изготовления сверла используется различные по своим характеристикам сплавы.

При этом применяется так называемая “быстрорежущая” сталь марок P18, P9, P9K15.

Если диаметр сверла превышает 8 мм, в его изготовлении используется метод сварки, например: углеродистая сталь для хвостовика, быстрорежущая сталь для рабочей части.

Для материалов с высокими показателями твердости (в основном из металла), используются, как правило, кобальтовые сверла.

Их особенность заключается в том, что рабочая часть производится из быстрорежущей стали Р6М5К5, ВК6М с добавлением кобальта.

После буквы “К” в маркировке всегда стоит цифра, которая указывает на количество кобальта в частях.

Для сверления бетона, камня и кирпича используются твердосплавные победитовые сверла.

Наконечник такого инструмента имеет напайки из победита – сплава вольфрама (90%) и кобальта (10%), разработанного в СССР. Современных же модификаций этого сплава существует более десяти.

Победитовый наконечник не режет материал, а крошит, так что для работы с металлом, пластиком и деревом он не подходит.

Кроме вольфрама и кобальта, в сплавах встречается хром, молибден, ванадий, а их процентное количество заложено в маркировке.

Покрытие

Чтобы продлить жизнь сверлам, их тело имеет одно из перечисленных покрытий:

• Оксидная пленка – значительно повышает устойчивость к перегреву от трения.

Также защищает изделие от ржавчины.

Срок службы, естественно, возрастает.

• Алмазное покрытие – самое прочное из существующих.

Применяется в основном на тех изделиях, которые используются при работе с предельно твердыми материалами, включая камень и керамогранит.

• Титановое покрытие – общее название, указывающее, что в материале содержится химическое соединение титана – TiN (нитрид титана), TiAIN (титано-алюминиевый нитрид), TiCN (карбонитрид титана).

Окраска

Цвет сверла имеет большое значение.

Он свидетельствует об используемом покрытии или способе обработки:

• Серый – родной цвет стали.

Говорит об отсутствии любой обработки.

Самые дешевые и недолговечные изделия имеют именно серый цвет.

• Черный – цвет стали, которая была подвергнута воздействию перегретого пара при окончательной обработке.

Черные изделия намного долговечнее, чем предыдущий вариант.

• Желтый – цвет стали, которая подвергалась отпуску (обработка металла с целью снять его внутреннее напряжение).

Говорит о высокой твердости стали, причем его хрупкость сильно снижена отпуском.

• Золотистый – цвет нитрида титана. Яркие золотистые инструменты очень прочные, к тому же у них снижены показатели трения о заготовку.

Размеры и вес

Производители режущего инструмента предлагают впечатляющий ассортимент сверл всевозможного “калибра”, в зависимости от конструкции и предназначения.

Рассмотрим самые распространенные спиральные изделия по ГОСТу:

• Короткие: 20 – 131 мм по длине, 0,3 – 20 мм в диаметре (ГОСТ 4010-77);

• Удлиненные: 19 – 205 мм по длине, 0,3 – 20 мм в диаметре (ГОСТ 10902-77);

• Длинные: 56 – 254 мм по длине, 1 – 20мм в диаметре (ГОСТ 886-77).

Что касается точного веса, он зависит не только от конструкции изделий, их размеров, но и от материала изготовления.

Вес обыкновенных спиральных сверл находится, как правило, в пределах от нескольких единиц, до нескольких десятков грамм.

Точность обработки

Для спиральных сверл существует такая характеристика, как класс точности:

• А — повышенная точность (10 – 13 квалитетов);

• В1 – нормальная точность (до 14 квалитетов);

• В – нормальная точность (до 15 квалитетов).

Квалитет является характеристикой точности, которая определяет значения допусков.

Преимущество

Оргстекло

В отличие от конического сверла или зенкерного спиральное, как правило, работает на высокой скорости – до 10 000 оборотов/мин. При такой скорости материал нагревается и частично деформируется. Матовые кромки, например – неизбежный результат сверления. Если не соблюдать правила обращения с инструментом – охлаждение, удаление стружки, сверло можно сломать.

При сверлении оргстекла, вязкий материал наворачивается на острие и застывает, вращение блокируется. Если инструмент не выключить, с большой вероятностью сверло будет сломано. К тому же извлечь отломанный фрагмент из массы стекла, не разрезая, почти невозможно.

Однако использование правильно заточенного инструмента гарантирует получение ровных точных отверстий и не потребует рассверливания или зенкования в дальнейшем.

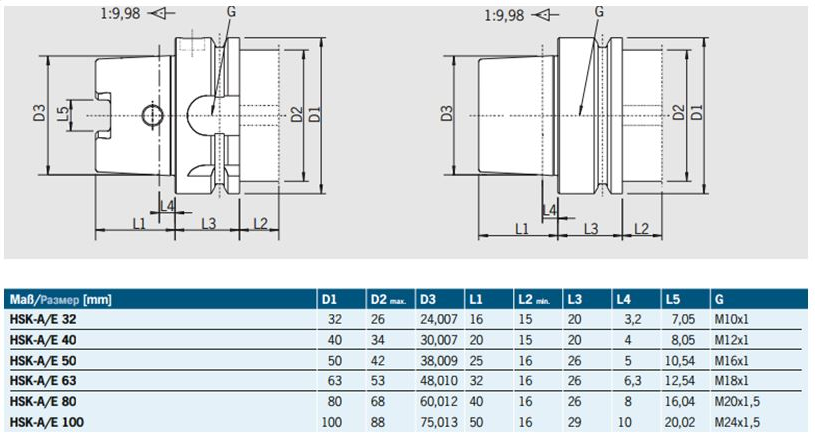

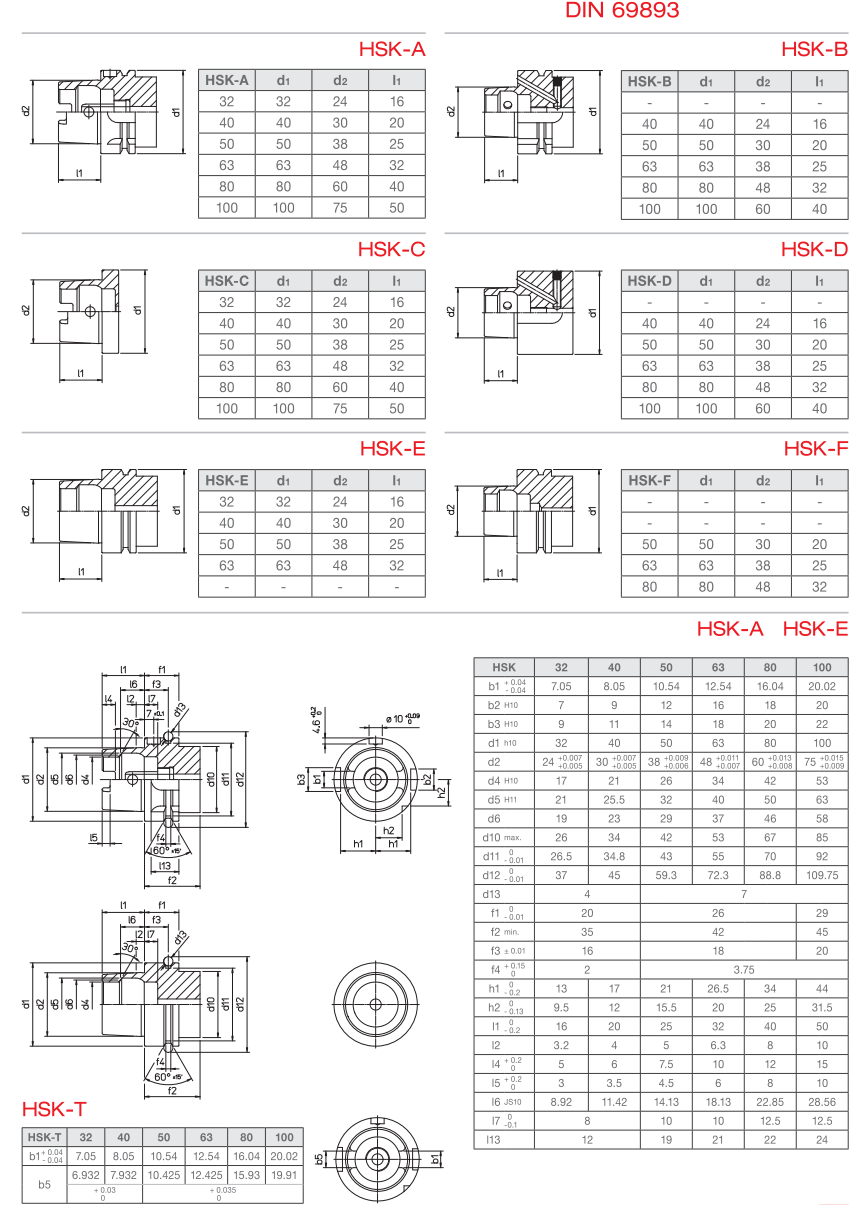

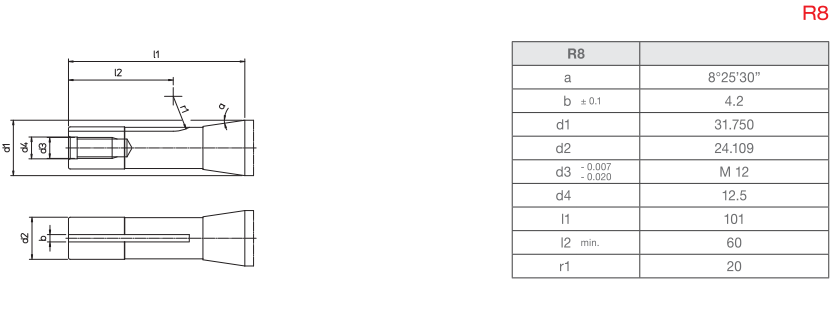

Конический хвостовик для станков c чпу типа HSK DIN 69893 форма А

Хвостовик рекомендуется применять на концевых фрезах для черновой обработки и торцовых хвостовых как для чернового, так чистового (тонкого) фрезерования. Наибольшие диаметры фрез приведены в таблице 15.

Конструкция хвостовика приведена на рисунке 14, размеры — в таблице 16.

В настоящее время для тяжелых работ дополнительно разработаны хвостовики HSK125 и HSK160.

Таблица 15. Рекомендуемые наибольшие диаметры фрез

| Обозначение хвостовика HSK-A | 100 | 80 | 63 | 50 | 40 | 32 |

| Наибольший диаметр фрезы, мм | 85 | 67 | 53 | 42 | 34 | 26 |

![]()

Рис. 14. Конический хвостовик для станков c ЧПУ типа HSK DIN 69893 форма А

Таблица 16. Исполнительные размеры конуса типа HSK-A по DIN 69893

| HSK-A | b1±0.04 | b2H10 | b3H10 | d1h10 | d2 | d5H11 | d10max | d11-0.1 |

| 32 | 7,05 | 7 | 9 | 32 | 24 | 20,5 | 26 | 26,5 |

| 40 | 8,05 | 9 | 11 | 40 | 30 | 25,5 | 34 | 34,8 |

| 50 | 10,54 | 12 | 14 | 50 | 38 | 32 | 42 | 43 |

| 63 | 12,54 | 16 | 18 | 63 | 48 | 40 | 53 | 55 |

| 80 | 16,04 | 18 | 20 | 80 | 60 | 50 | 67 | 70 |

| 100 | 20,02 | 20 | 22 | 100 | 75 | 63 | 85 | 92 |

| d12-0.1 | f1-0.1 | f 2min | f3±0.1 | h1-0.2 | l1-0.2 | l6js10 | r3±0.02 | |

| 37 | 20 | 35 | 16 | 13 | 16 | 8,92 | 1,38 | |

| 45 | 20 | 35 | 16 | 17 | 20 | 11,42 | 1,88 | |

| 59,3 | 26 | 42 | 18 | 21 | 25 | 14,13 | 2,38 | |

| 72,3 | 26 | 42 | 18 | 26,5 | 32 | 18,13 | 2,88 | |

| 88,8 | 26 | 42 | 18 | 34 | 40 | 22,85 | 3,88 | |

| 109,75 | 29 | 45 | 20 | 44 | 50 | 28,56 | 4,88 |

Зенкерование

Зенкером обрабатывают отверстия, предварительно штампованные, литые или просверленные. Зенкерование может быть как предварительной (перед развертыванием), так и окончательной обработкой. Кроме обработки отверстий, зенкеры применяются иногда для обработки торцовых поверхностей заготовок.

Для повышения точности зенкерования (особенно при обработке литых или штампованных глубоких отверстий) рекомендуется предварительно расточить (резцом) отверстие до диаметра, равного диаметру зенкера, на глубину, примерно равную половине длины рабочей части зенкера.

Зенкеры, как и сверла, устанавливают на токарных станках чаще всего в задней бабке или револьверной головке.

Особенности применения

Бур, в отличие от сверла, должен свободно перемещаться с определённой амплитудой вдоль своей оси в патроне перфоратора (например, бур SDS+ перемещается примерно на 1 см). Перед фиксацией в патроне на хвостовик бура наносится специальная смазка для снижения потерь мощности и увеличения ресурса бура и патрона. Некоторые виды свёрл: A — для обработки металла; B — для обработки дерева; C — для обработки бетона; D — перовое сверло для обработки дерева; E — универсальное сверло для обработки металла или бетона; F — для обработки листового металла; G — универсальное сверло для обработки металла, дерева или пластика. Хвостовые части: 1, 2 — цилиндрические; 3 — SDS-plus; 4 — шестигранник; 5 — четырёхгранник; 6 — трёхгранник.

Нужна консультация? Закажите звонок! Отправить заявку на крепеж

07.12.2010

Сверло по бетону

Одним из самых трудных в обработке материалов является бетон. Он требует применения инструмента с особыми наварными пластинами из твердого сплава. Их принято называть победитовыми. Сегодня любые твердосплавные насадки именуют таким образом.

Такой инструмент в процессе обработки материала оставляет отверстия диаметром больше, чем само сверло. Это связано с его биением. Если применяется дрель, хвостовик сверла может быть цилиндрическим. Для перфоратора применяют другой тип крепления. Он называется SDS. Их существует несколько типов. Такая система позволяет быстро менять насадки в перфораторе и прочей технике.

Точить такие сверла возможно. Однако следует следить, чтобы инструмент не перегрелся. В противном случае может отвалиться твердосплавная пластина.

Сталь для изготовления фрез

Для изготовления фрез применяются только и исключительно высококачественные материалы. К таковым материалам относятся высоколегированные стали, обладающие повышенной износостойкостью к температурному воздействию. Чтобы повысить прочность оснастки при нагреве, в состав сплава вводятся твердосплавные материалы — молибден, хром, ванадий, а также вольфрам.

Для достижения высокой твердости будущего изделия, в составе сплава должно присутствовать не менее 0,7% углерода. Если количество углерода меньше этого значения, значит готовая фреза будет недостаточно твердой. В состав сплава, из которого изготавливаются рассматриваемые типы оснастки, входят следующие вещества:

- Вольфрам с молибденом — за счет этих твердосплавных материалов достигается особая прочность, высокая износостойкость и красностойкость стали

- Хром — в состав сплава входит этот элемент, количество которого ограничивается до 4%. Хром в умеренном количестве позволяет получить повышенной прочности к прокаливанию металл

- Кобальт — влияет положительно на красностойкость, но при этом его большое количество негативно отражается на прочности. Кобальт подавляет углерод, в результате чего снижается прочность

- Сера и фосфор — в составе сплавов их количество должно быть ограниченным до значения 0,03%. Чем больше серы и фосфора в составе, тем ниже качество насадки

Для изготовления фрез применяются стали марки Р6М5, Р18 и Р12. Первая марка стали является самой дешевой, но при этом получаемая оснастка обладает низкой износостойкостью. Высокая износостойкость присуща для сплавов марки Р18, в составе которых содержится много вольфрама. Марка стали Р12 отличается повышенными показателями тепловой устойчивости. Разновидности рассматриваемых оснасток в работе показаны в видео ролике ниже.

https://youtube.com/watch?v=6kiNFGZFZ2s%3F

Подводя итог, нужно отметить, что фрезы по металлу стоят достаточно дорого, поэтому покупать устройства без предварительного выяснения его назначения, крайне нерационально. Каждый вид фрезы имеет не только предназначение, но и характерные технические параметры, которые нужно учитывать, перед тем, как купить насадку для обработки металлических заготовок. Зная о том, какие основные виды фрез по металлу выпускаются современными производителями, не составит большого труда выбрать их для выполнения соответствующих манипуляций.

Публикации по теме

Бур для перфоратора виды и как выбирается насадка по бетону

Выбор и виды катушек на триммеры вся правда о качестве оснастки

Выбор лески для триммера — что надо знать о расходном материале

Конусные и ступенчатые сверла для металла их отличия назначение и применение

Фрезерные патроны

И промышленное производство, и домашний ремонт или строительство требуют высококачественных инструментов для работы. Но найти качественный товар не всегда так просто, как хотелось бы. Поэтому за помощью в покупке разнообразных изделий из стали можно обратиться в «Чешские твердые сплавы». Клиенты этой фирмы могут приобрести все необходимые товары, в том числе и фрезерные патроны.

О фрезерных патронах

Фрезерные патроны применяются для того, чтобы прикреплять к инструментам с коническими или цилиндрическими хвостовиками. Принцип функционирования патрона фрезерных станков состоит в том, что он с огромной силой способен зажать деталь, а значит, обеспечить ее оптимальную работоспособность.

- Для фрезерных станков разнообразные формы таких патронов просто необходимы.

- Также у нас Вы можете заказать латунную цангу по выгодной цене.

- Чаще всего патрон для фрезерных станков может быть частью такие элементов, как:

Все по ГОСТу

Для того чтобы необходимая покупателю деталь соответствовала всем требованиям, а также подходила по форме и функциональности к станку, при ее изготовлении пользуются ГОСТами – стандартами качества в определенной области. «ЧТС» также ориентируется на изготовление продукции по межгосударственному стандарту.

Для изготовления фрезерных патронов применяются такие нормативные документы, как ГОСТ 21054-75: «Патроны фрезерные для крепления инструмента с коническим хвостовиком. Конструкция и размеры».

Применяя правила, которые указаны в ГОСТе, а также совершенствуя их качеством надежного материала – стали особого сплава – компания «Чешские твердые сплавы» создает уникальную продукцию.

Виды патронов для фрезерных станков

Все патроны предназначены для того, чтобы с максимальной силой закреплять необходимые детали. При этом необходимо учитывать и форму хвостовика, и сферу применения определенного станка.

Принято выделять несколько видов патронов для фрезерных станков:

- Патрон фрезерный с набором цанг. Такой патрон применяет максимально возможную силу для закрепления детали и дальнейшей работоспособности в этом положении.

- Патрон фрезерный усиленный. Используется для крепежа режущих инструментов, имеющих цилиндрических хвостовик.

- Обычный фрезерный патрон разных моделей. Обеспечивает точное и надежное прикрепление установок для сверления и фрезерных станков, а также для осевого инструмента крупных размеров. Такой патрон может являться оснасткой для станков, он должен быть вставлен в отверстие цанги, затем вставляется цанговой патрон, что обеспечивает надежное закрепление детали.

Также есть фрезерные патроны, дополненные гайками для более прочного крепления. Вид патрона для фрезерного станка необходимо выбирать с учетом поставленной перед устройством задачей и особенностями деталей крепления.

Если Вы решили обзавестись фрезерными патронами, компания ООО «ТД ЧТС» предлагает выгодные цены, привлекательные условия сотрудничества клиентам.

Цанговые патроны

Патроны фрезерные цанговые имеют некоторые отличия от всех основных разновидностей подобных патронов. Они применяются в первую очередь для того, чтобы закреплять пруток или чтобы повторно зажимать заготовки обработанной поверхности.

Относительно материальной конструкции выделяют фрезерные патроны:

- с втягиваемой,

- выдвижной,

- неподвижной цангами.

Патрон для фрезерного станка является одной из ключевых деталей функционирования всего станка

Поэтому к его выбору необходимо относиться с усиленным вниманием. «Чешские твердые сплавы» предлагают надежное качество продукции, гарантию на свой товар и выгодные ценовые предложения для всех своих клиентов

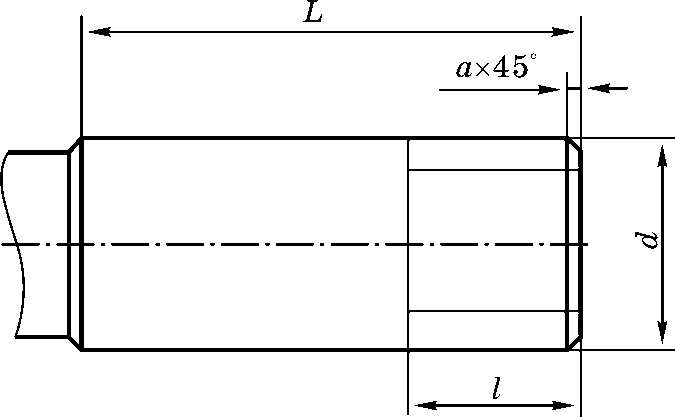

Цилиндрический хвостовик с резьбой

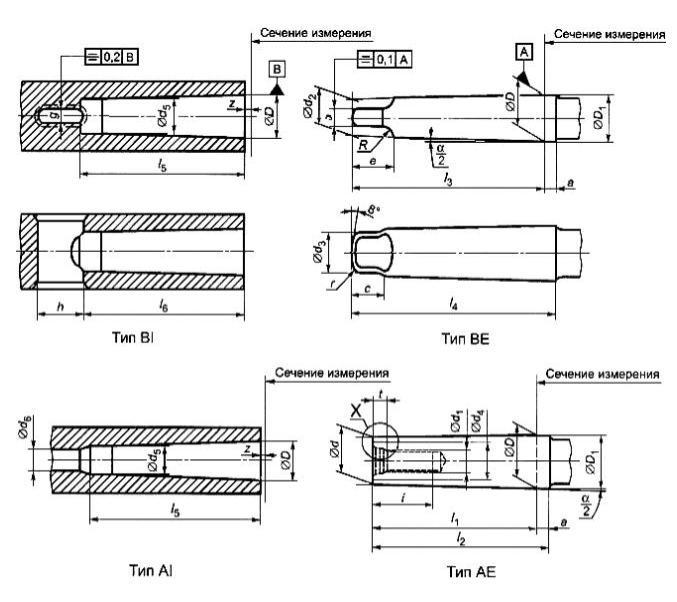

Фрезы с цилиндрическими хвостовиками с резьбой в настоящее время находят ограниченное применение из-за сложности конструкций цанговых патронов и цанг с резьбой и высокого допустимого биения режущих кромок фрез. Область применения — черновое фрезерование.

Конструкция хвостовика приведена на рисунке 5, размеры — в таблице 5.

Рис. 5. Цилиндрический хвостовик с резьбой

Таблица 5. Исполнительные размеры цилиндрического хвостовика фрез с резьбой

| Dh6, мм | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 |

| L+2, мм | 36 | 40 | 45 | 48 | 50 | 56 | 60 | 70 | 80 | 90 |

| с, мм | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 |

| м | 8 | 10 | 12 | 16 | 20 | 24 | 30 | 38 | 47 | 60 |

| S, мм | 1 | 1,25 | 1,25 | 1,5 | 1,5 | 2 | 2 | 2 | 2 | 2 |

| l, мм | 8 | 10 | 12 | 14 | 14 | 16 | 16 | 20 | 20 | 20 |