Сваривание труб

Довольно распространенным вопросом можно назвать то, как варить трубы электросваркой. Инверторы и другие приборы характеризуются простотой в применении, а также возможностью точной регулировки выходных параметров. Сварка металлических труб проводится с учетом нижеприведенной информации:

- Стык должен быть непрерывным.

- Начав сварку не нужно останавливаться.

- Все работы должны проводится в несколько слоев, за счет чего обеспечивается герметичность. Количество швов зависит от толщины стенок.

Сварка труб электросваркой должна проводится с контролем получающегося крепления. Кроме этого, сварной шов на трубе своевременно очищается от шлака и других загрязняющих веществ.

Электродуговая

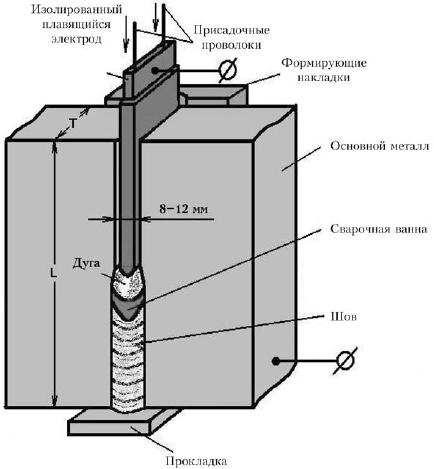

Сварка металла большой толщины (20 мм и более) из-за невозможности проварить за один проход всю толщу изделия имеет свою специфику. Кромки свариваемых поверхностей нужно подготовить.

Для этого кромки стачиваются под углом. При соединении деталей в сечении должна получиться буква V. Иногда, одну кромку стачивают под углом, а вторую ступеньками. Между свариваемыми деталями оставляют зазор, в верхней части должна получиться канавка шириной 10-15 мм и больше.

Ширина канавки зависит от толщины металла. При сварке металла разной толщины край более толстого стачивается до сечения тонкого.

При сварке встык и наличии пересекающихся швов возникают напряжения, приводящие к деформации и даже разрушению изделия. Особенно это сильно проявляется при низких температурах, когда металл теряет свои пластические свойства.

Жесткое закрепление деталей в оснастке также вызывает чрезмерные напряжения. К этому же приводят и длинные швы с большим сечением.

Сваривать толстый металлический лист требуется так, чтобы время между наложением последующих слоев было минимальным. Во избежание напряжений необходимо следующий шов прокладывать по горячему слою. Толщина слоев должна находиться в пределах 4-5 мм, это обеспечит достаточный прогрев.

При сваривании толстого металла из-за большой глубины сварочной ванны увеличивается вероятность образования пор. Чтобы этого не произошло, применяется каскадный способ сварки или метод «горка».

Во время сварки возникает поперечная усадка, которая может достигать 4 мм при толщине металла 40-50 мм. При сварке толстых листов необходимо делать прихватки длиной 2-3 см через каждые 30-50 см.

Для уменьшения напряжений, можно выполнять работу двумя сварщиками одномоментно. Прогрев толстого металла до 150-200 ⁰C также снижает внутренние напряжения, замедляет кристаллизацию, что приводит к более длительному времени выделения газов и соответственно уменьшению количества пор.

Последовательность образования соединения

По достижении определенного давления в приповерхностных слоях заготовок начинаются деформационные процессы. При этом изменяются (уменьшаются) размеры кристаллической решетки, а атомы переходят с одного энергетического уровня на другой, в результате чего их подвижность существенно возрастает. Образуются прочные химические связи. Чем больше в микроструктуре металла разнородных атомов, тем эти связи прочнее. Поэтому предел прочности соединенных таким образом деталей из нелегированной стали при тех же рабочих параметрах усилия и времени ниже, чем для легированных. На качество сварки давлением влияют также:

- Характер нарастания усилия: при вибрационной нагрузке прочность соединения возрастает, поскольку сообщаемая при этом атомам энергия заметно выше.

- Степень деформации: для высокопластичных металлов и сплавов — алюминия, олова, свинца — производительность сварки увеличивается.

- Температура: термомеханическая сварка давлением, основанная на одновременном воздействии давления и температуры, позволяет соединять таким образом даже высоколегированные стали, которые обычной сварке поддаются с трудом.

Вместе с тем на сварку давлением не влияют наличие металлических пленок, которые образуются, например, после поверхностного легирования деталей. Поэтому рассматриваемый процесс можно выполнять на завершающих операциях технологического процесса.

Сварочные процессы с применением давления выполняют по следующим схемам:

- Точечной, при которой силовой контакт соединяемых деталей выполняется не по всей поверхности их соприкосновения;

- Шовной, когда деформация происходит по всей линии контакта;

- Торцевой, когда деформирующее усилие прикладывается к стыку соединяемых изделий.

Последовательность всех вариантов выполнения примерно одинакова и состоит в следующем. Очищенные от загрязнений детали накладываются на рабочий стол встык или внахлестку между верхним (подвижным) и нижним (неподвижным) пуансонами оборудования. Иногда, с целью сохранения исходной геометрии стыка, на деталях выполняются технологические выступы, которые ликвидируются в процессе последующего деформирования пуансонами. Детали фиксируются при помощи механизма прижима. Устанавливается (в зависимости от прочностных параметров материала) требуемая глубина внедрения подвижного пуансона в металл. При включении привода перемещения пуансоны внедряются в металл с обеих сторон места соединения или стыка и выдерживаются некоторое время под давлением. С целью исключить коробление остальных частей соединения, его прижимают к опорной поверхности стола усилием, при котором создаются только упругие деформации.

Обязательным условием проведения качественной сварки давлением является наличие минимальных зазоров между пуансонами и направляющими их конструкциями, поскольку, в противном случае, металл может затекать в такие зазоры, снижая тем самым усилие деформирующего прижима. В результате кольцевая зона вокруг пуансонов может иметь пониженную прочность соединения.

Геометрия сварного стыка зависит только от формы пуансона. Таким образом можно получать различные фигурные соединения: звездочкой, крестом, ромбом и т.д.

Нюансы процесса сварки под давлением

![]()

Для стали с маркировкой 20 при ручной сварке давленем нужно использовать электроды Э42А с диаметром не более 3 мм с фтористым кальцием или рутилом. Перед работой стыки деталей разогреваются до 300°С. Тонкие изделия можно разогревать до 200°С.

Если нужно варить водопровод из оцинкованной стали, используют самозащитную проволоку с диаметром от 0,8 до 1,2 мм. Обычную сталь сваривают внахлест.

Воронка и удлиненный мундштук применяются при полуавтоматической сварке под флюсом. Здесь так же нужно учитывать толщину труб для оптимального наложения слоев.

После сварочного соединения снимают термическое напряжение. Для этого швы подвергают термической обработке по бокам от места соединения на расстоянии 10 см.

Разновидности сварки давлением

Известны следующие виды сварки давлением:

- холодная;

- с использованием эффекта трения;

- ультразвуковая и кузнечная.

Контактную сварку (когда деталь разогревается электрическим током) также можно причислить к виду под давлением. Ее результат зависит во многом от усилия сжатия.

Она получила наибольшее распространение при соединении труб и деталей конструкций в машиностроении. Активно развиваются такие виды сварки под давлением, как диффузионная и соединение взрывом.

Холодная

Под «холодной» сваркой давлением понимается техника соединения частей и заготовок без расплава торцов (только за счёт их механического сжатия со значительным усилием).

При давлениях, значительно превышающих предельные значения для структуры любого металла, на его стыках начинает проявляться эффект текучести. Особо легко достигается он при условии, когда при нормальной температуре материал сам по себе достаточно пластичен.

Под воздействием давления сжатия в месте соединения осуществляется диффузия одного материала в другой с одновременным выделением определённого количества тепла. По завершении сварочного процесса соединённые таким образом детали постепенно охлаждаются.

В итоге образуются натуральные швы достаточно высокого качества, свободные от каких-либо нежелательных внутренних напряжений и остаточных явлений, наблюдаемых из-за перегрева металла. Указанный вид сварки применяется при необходимости соединения деталей из трудно сплавляемых материалов, содержащих титан, никель, медь и их сплавы.

Область возможного применения этой методики ограничена необходимостью привлечения к процессу сваривания довольно дорогого и сложного специального оборудования. Ещё одним недостатком метода холодной сварки давлением является его сравнительно низкая производительная эффективность.

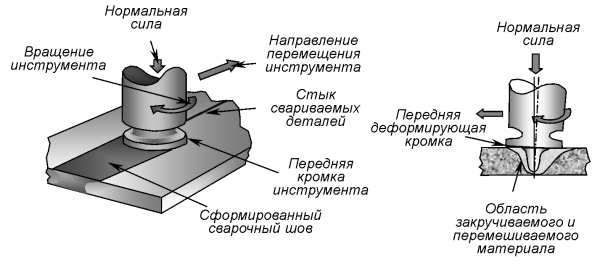

С применением эффекта трения

Этот вид соединения частей материала реализуется за счёт использования теплоты, выделяющейся при динамическом (трущемся) соприкосновении свариваемых поверхностей.

Для достижения результата обрабатываемые заготовки фиксируются в зажимах специального механизма, один из которых во время операции остаётся неподвижен. Второй зажим в это время совершает контролируемые оператором вращательные и поступательные колебания.

В процессе сварки обрабатываемые заготовки сначала сжимаются за счёт осевого давления, после чего в работу включается специальный вращательный механизм. При достижении предельной температуры трения (порядка 980-1300 градусов) вращение заготовок останавливается, а их сжатие продолжается.

К преимуществам этой разновидности сварки давлением можно отнести простоту и надёжность, а также высокую производительность технологического процесса. Следует добавить невысокую энергоемкость и возможность соединения изделий из разнородных материалов.

Для реализации способа с эффектом трения промышленностью выпускаются специальные механизмы, способные сваривать и пластмассовые заготовки.

Метод широко применяется для соединения с трудом поддающихся сварке разнородных металлов. Примером могут служить варианты соединения давлением стали с алюминием или же аустенитных материалов с перлитными.

Ультразвуковая и кузнечная

Сварка с помощью ультразвука – ещё один способ сочленения давлением разнородных по составу материалов, находящихся в твёрдом состоянии. Наибольшей эффективностью отличается использование этого метода при сварке современных полимеров, изготавливаемых в виде листовых изделий.

С его помощью прекрасно соединяются практически все наименования самых распространённых полимерных материалов. С его помощью также могут осуществляться соединения изделий из искусственных кож, а также природных натуральных тканей, содержащих в своём составе синтетические волокна.

Особым спросом пользуется ультразвуковой способ сварки при необходимости соединения разнородных по структуре и термочувствительных материалов.

Кузнечная сварка давлением по своей сути не отличается от печного варианта и предполагает механическое ударное воздействие на материал предварительно разогретых до пластичного состояния заготовок.

Разновидности сварочных работ

Существует такие виды сварки давлением:

- Механическая. Соединение выполнятся за счет сдавливания заготовок, это такие виды, как холодная, ультразвуковая, сварка взрывом и трением.

- Термомеханическая. В этом случае одновременно применяется усилие и местный нагрев: электроконтактный, газопрессованный и диффузионный методы.

Холодный метод

Соединение деталей происходит только за счет их сжатия. Создаются усилия, превышающие значения текучести материала, в результате чего происходит сваривание. Этот вариант эффективен в том случае, когда в привычном состоянии металл имеет высокую пластичность.

Холодный метод – соединение деталей с помощью сжатия.

В процессе сдавливания происходит диффузия одного материала в другой, выделяется тепло, поэтому после сварки заготовки охлаждают. Шов получается прочный, в нем нет внутренних напряжений и негативных последствий, возникающих при перегревании материала. Такой метод подходит для соединения сплавов, в составе которых есть титан, никель, медь.

Электроконтактная сварка

Сначала электрическим током нагревают соединяемые детали, а затем их сдавливают.

Контактная сварка бывает:

- Шовная. Используются вращающиеся дисковые электроды, ток подается непрерывно или импульсно. Соединение получается сплошное, используют для сваривания герметичных емкостей, толщина стенок которых до 3 мм.

- Точечная. Детали укладывают внахлест. Ток передают по цилиндрическим электродам, они располагаются с одной или с обеих сторон. Электроды охлаждают водой, чтобы внутренний слой металла расплавился, а наружный сделался пластичным, после чего заготовки сдавливают. Применяют для деталей (сетки каркасы, листы и т.д.) толщиной до 3 см.

- Стыковая. Соединение деталей происходит по всей площади контакта. Электроды-губки имеют подвижный и неподвижный контакты. При появлении жидкого слоя давление не снимают и выполняют осадку. Применяют для сварки труб, рельсов и других заготовок круглого, квадратного, шестигранного сечения.

- Рельефная. На заготовках имеются отштампованный выступы, к которым прикладывают усилие и ток. Применение широких электродов позволяет одновременно сваривать до 20 точек. Таким способом к листам крепят болты, гайки, создают герметичные соединения, длина которых не более 10 см.

Электроконтактная сварка является одним из самых распространенных видов.

Диффузионный метод

Выполняют местный нагрев заготовок до 0,5-0,7 температуры их плавления. Затем прикладывают усилие 0,5 МПа на протяжении от 2 минут до нескольких часов. В результате на атомном уровне происходит обмен частичками между соединяемыми деталями, этот процесс называется диффузионная сварка.

В вакууме или среде защитного газа можно соединять металлы с неметаллами, если материалы устойчивы к воздействию кислорода, сварку выполняют на открытом воздухе. Получается монолитный высокопрочный шов. При равных условиях в этом случае затраты энергии в 4-6 раз меньше, чем при контактной сварке. В основном метод используют на высокоточных производствах.

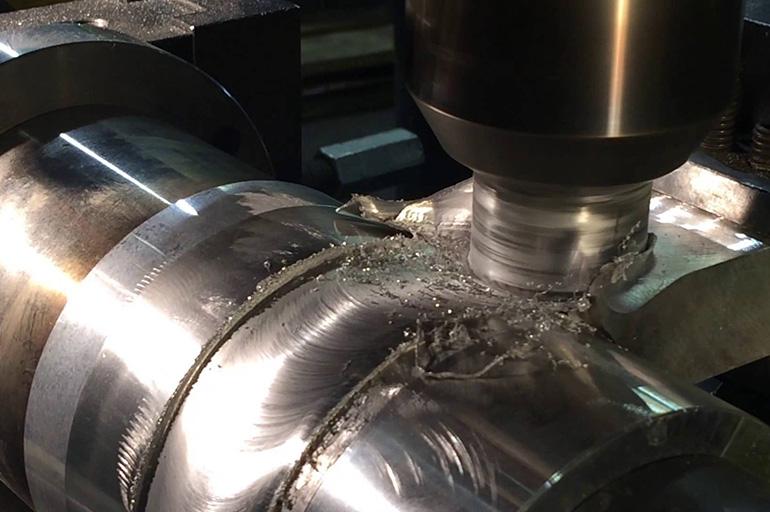

Сварка трением

Одна заготовка остается неподвижной, а вторая находится в зажиме, совершающем вращательные и поступательные движения. За счет трения выделяется тепло.

При сварке трением выделяется тепло.

Сначала детали сжимают, потом начинают вращать; когда температура в месте контакта достигнет 980-1300 °C, вращение останавливают, а сжатие продолжают. Метод простой, надежный и высокопроизводительный. Сварка трением позволяет соединять изделия из разнородных материалов.

Ультразвуковой способ

Пластическая деформация деталей происходит под действием ультразвуковых колебаний и небольших усилий. Чтобы процесс ускорить, может выполняться незначительный нагрев. За счет усилия и ультразвука сначала разрушают оксидную пленку, а потом выполняют соединение.

Рекомендуем к прочтению Классификация основных видов сварки плавлением

Подходит для работы с тугоплавкими материалами, пластмассой, полимерной тканью и т.д.

Предварительные работы для правильной сварки труб

До того, как приступить к правильной сварке пластиковых и металлических труб круглого сечения, необходимо предварительно обработать стыки и уточнить ряд нюансов. В первую очередь, диагностируют соответствие трубы определенным техническим характеристикам, которые предъявляются к монтируемой системе, в частности, к водопроводу.

Необходимо:

- соблюдать геометрические размеры;

- иметь сертификат качества, особенно если предстоит монтаж трубопровода для подачи питьевой воды;

- чтобы труба была идеально круглой формы, так как дефекты, приплюснутое или овальное сечение заготовки не допустимы;

- контролировать толщину стенок на всей протяженности трубы – она должна быть одинаковой;

- химического состава детали должен соответствовать требованиям ГОСТа – эта информация содержится в технической документации или выясняется в процессе лабораторных исследований.

После этого можно начинать подготовку труб к стыковке и сварке.

В процессе подготовки необходимо выполнить следующие действия:

- проверить ровность среза на торце трубы, он должен составлять 90°;

- тщательно очистить свариваемый торец заготовки и 10-миллиметровую область вокруг него, пока не появится металлический блеск;

- удалить остатки масел, ржавчины, лакокрасочного покрытия с поверхности трубы, обезжирить торцы элемента.

Кроме того, следует проследить за тем, чтобы торец имел правильную конфигурацию. Угол раскрытия кромки должен быть равным 65°, показатель притупления – 2 мм. Получить нужные параметры можно за счет дополнительной обработки.

Контролируем качество работ

Сварка полиэтиленовых труб — дело хоть и не сложное, все же требует тщательного контроля над качеством сварного шва. Поскольку полимер имеет повышенную вязкость при плавлении, то и шов может получиться не всегда ровным. Поэтому при выполнении работ следует внимательно осматривать результаты:

- Полученный сварной шов должен быть приблизительно ровным. Исключается чрезмерная впалость или выпусклость шва.

- Сам шов не должен критично смещаться относительно уровня магистрали в целом. Смещение вовнутрь (прогиб) допустимо в пределах 10% от толщины стенок свариваемой тубы. Выпуклость допускается в пределах 2,5 мм для трубы со стенками 5 мм. Для толщины стенок тубы 6-20 мм допускается толщина выпуклости в пределах 5 мм.

Соответствие этим параметрам контроля позволит получить рабочую и правильно сваренную магистраль, которая прослужит не одно десятилетие.

Источник

Особенности свариваемости металлических сплавов

Если для сваривания металла требуются несложные установки, а работа выполнятся в широком диапазоне параметров, то он обладает хорошей свариваемостью и наоборот. Этот показатель не является постоянным, и по мере усовершенствования технологий и оборудования свариваемость будет улучшаться.

На свариваемость материалов оказывают влияние температура плавления, электропроводность.

На свариваемость материалов оказывают влияние разные факторы:

- температура плавления;

- тепло- и электропроводность;

- изменение прочности и коэффициента расширения с ростом температуры;

- твердость.

Чем ниже электро- и теплопроводность, тем меньше требуется ток и снижается электрическая мощность, расходуемая на нагрев заготовок. Прочные материалы для деформации требуют большого усилия, твердые перед соединением надо обязательно прогревать. При высоком коэффициенте расширения большая усадка, что ведет к появлению трещин и раковин.

Особенности некоторых металлов и сплавов:

- низкоуглеродистые стали хорошо соединяются контактной сваркой, не склонны к образованию трещин, их прочность практически не снижается, а сварной шов пластичный;

- углеродистые – склонны к закалке, поэтому работают с ними на «мягких» режимах, пластичность и прочность соединении повышают путем термической обработки;

- нержавеющие – обладают высоким сопротивлением, поэтому используются небольшие токи, работу выполняют в «жестком» режиме;

- жаропрочные – в нагретом состоянии прочные, поэтому для сварки требуется большое давление и длительная подача тока, чтобы снизить давление осадки, зону сварки предварительно прогревают;

- титановые сплавы – при их нагревании происходит увеличение пластичности, поэтому требуются небольшие давления, работа выполняется с высокой интенсивностью и при больших токах, высокой скорости осадки и небольшом временном воздействии;

- медные – для их сварки требуются большие токи и низкая длительность их протекания;

- алюминиевые и магниевые – работу выполняют кратковременными импульсами тока большой величины, давления аналогичные тем, что используют при сварке низкоуглеродистых сталей.

Контактная сварка хорошо соединяет низкоуглеродистые стали.

Плюсы и минусы сварки с помощью давления

Есть несколько разновидностей сварки давлением, и каждая из них имеет как преимущества, так и недостатки.

Преимущества холодной сварки:

- поверхности деталей не нагреваются;

- работа выполняется быстро;

- после проведения работ практически нет грязи;

- не требуются особые навыки оператора.

Недостаток в том, что при выполнении таких работ могут сильно меняться размеры деталей, особенно это касается такого метода сварки, как ковка.

Преимущества сварки трением:

- для выполнения работ требуется небольшая мощность;

- металл нагревается до невысокой температуры;

- сварка выполняется быстро.

Недостаток в том, что в области шва детали повреждаются. Одна из них должна быть круглой формы, чтобы она могла ввинчиваться во вторую, которая плоская.

Преимущества сварки взрывом:

- заготовка нагревается на короткое время;

- шов обладает высокой прочностью;

- работа выполняется быстро.

Для выполнения такой сварки нужны специальные места, это связано с образованием взрывной волны, поэтому и техника безопасности должна быть соответствующей.

Достоинства диффузионного метода:

- подходит для соединения разных металлов, при этом толщина заготовок также может не совпадать;

- шов не требует дальнейшей обработки;

- расход энергии небольшой.

Для выполнения таких работ понадобится соответствующая квалификация сварщика и специальное оборудование.

Преимущества контактной сварки:

- прочный и аккуратный шов;

- работа выполняется быстро.

Для выполнения сварочных работ таким методом понадобятся сложные аппараты.

Существующие способы сварки давлением позволяют соединять детали, когда это невозможно сделать классическими видами плавления. Они отличаются меньшими затратами энергии, а большинство из них имеют простое техническое решение, что делает такую сварку популярной, и на многих производствах она вытесняет традиционные технологии.

Принцип сваривания

В процессе сваривания заготовок энергия активации расходуется либо на нагрев, что проявляется в виде оплавления места контакта, либо на его пластическую деформацию.

Согласно определению, в зависимости от вида энергии, используемой для объединения изделий на межатомном уровне, следует различать сварку плавлением от той же процедуры, осуществляемой под деформационным воздействием. Последний принцип используется в частности, когда проводится сварка труб под давлением.

Известные виды сварочных операций в основном различаются характером физико-химических процессов, происходящих непосредственно в контактной зоне.

В основу сварки плавлением заложен принцип её нагрева до определённого состояния, при котором происходит перемешивание двух стыкующихся частей с образованием общей жидкой массы (сварочной ванны).

По завершении сварочных процедур и охлаждения ванны образуется соединительный шов, получаемый непосредственно из расплава и лишь частично – за счёт применения особых присадок.

Источником местного нагрева в условиях классической сварки плавлением могут служить:

- электрическая дуга;

- пламя газовой горелки;

- химическая реакция, сопровождающаяся выделением большого количества тепла;

- энергия электронного происхождения;

- плазма или лазерное излучение.

Достаточно узкая полоска материала, образующаяся вдоль границы свариваемых частей или заготовок, называется зоной сплавления. Несмотря на малые размеры этого образования (оно измеряется в микронах), его влияние на качество сварного соединения достаточно велико.

Настройки аппарата при сварке давлением

Выбор режима сварки, т.е. ее способа, настройки используемого оборудования и т.д., зависит от физических характеристик соединяемых деталей, а иногда и от их конструкции.

При выполнении электроконтактной сварки основными параметрами являются:

- сила и плотность тока;

- время его протекания;

- усилие сжатия.

Если сварка стыковая, то важна установочная длина (расстояние от электрода до торца детали).

В процессе контактной сварки существует такое явление, как шунтирование – часть тока минует зону проведения работ и протекает по детали. В случае применения стыкового метода шунтирование происходит только в деталях, имеющих замкнутый контур.

Выбор режима сварки зависит от физических характеристик соединяемых деталей.

Когда выполняется точеная сварка, шунтирование тока наблюдается в ранее выполненных точках или в местах случайных контактов деталей. Это приводит к тому, что в зоне соединения недостаточный ток, поэтому ядро точки получается меньшего размера.

Рекомендуем к прочтению Все о конденсаторной сварке

Условно принято разделять технологические процессы на «жесткие» и «мягкие». В первом случае они характеризуются небольшим временем протекания тока (0,1-1,5 секунды), поэтому заготовка сильно не нагревается. Давление электродов при этом требуется большое. Данный метод подходит для работы с алюминиевыми, медными сплавами, легированными сталями, чтобы сохранить их антикоррозионные характеристики.

Для «мягкого режима» характерно плавное нагревание заготовок, и для этого требуется более длительное протекание тока (от 0,5 до 3 секунд). Он используется при работе со склонными к закалке сталями. Надо учитывать, что за счет образования карбида хрома в соединяемых элементах происходит обеднение этим элементом.

Для обеспечения прочного соединения в нем не должно быть:

- неоднородностей, в литой и переходной зоне соединения структура материала должна быть плотной и сплошной;

- разупрочнения детали в месте соединения и образования хрупких структур;

- снижения коррозионной устойчивости;

- деформации деталей, она допускается в заданных пределах.

Понятие процесса

Сварка – это технология создания неразъемного соединения между двумя поверхностями, путем интенсивного температурного воздействия.

Физические признаки

Металлы отличаются высокой температурой плавления. Без дополнительных факторов площадь контактные части свариваемых изделий не будут взаимодействовать друг с другом. Для изменения агрегатного состояния металла требуется повысить его температуру. По достижению определенного уровня создаются условия, при которых появляется возможность выполнить стыковку деталей с получением крепкой межатомной связи между поверхностями.

Технологичность – главное свойство сварных работ

Применяемые типы сварки зависят от характеристик рабочих элементов, а также производственных условий. Наиболее употребительными являются следующие технологии:

- Дуговая.

- Плазменная.

- Газовая.

- Сварка давлением.

- Стыковая.

- Холодная.

Важность свойств

В процессе соединения заготовок необходимо обеспечить надежную защиту зоны температурного воздействия от агрессивного влияния кислорода в атмосфере. В противном случае в области обработки будут активно развиваться коррозионные процессы, ухудшающие качество конструкции. Основные способы предотвращения контакта расплава с воздухом:

- флюс;

- вакуум;

- защитные газы;

- пена.

Флюс можно вносить непосредственно в зону контакта, как при автоматической сварке. Дуговая технология подразумевает использование стержней с флюсовым материалом, который расплавляясь, защищает сварочную область.

Необходимое для работы оборудование

Для проведения термомеханической сварки часто используют горячештамповочные машины. Их особенность в наличии встроенного индукционного нагревателя, поэтому заготовки прогреваются непосредственно в месте проведения работ, и их не надо переносить от печи.

В остальных случаях применяют гидравлические или механические прессы, выбор делают в зависимости от пластичности материалов. Осадку выполняют в модернизированных штампах. В них нет матрицы, вместо нее используется прижим заготовок по линии соединения.

Рекомендуем к прочтению Как пользоваться электродуговой сваркой

Виды дуговой сварки и области их применения

Существует разделение дуговой сварки на несколько групп в зависимости от:

- степени механизации;

- вида и полярности тока;

- типа дуги;

- вида и свойств сварочного электрода;

- условий горения;

- защиты от атмосферного воздуха.

По степени автоматизации (механизации) происходит разделение на:

- автоматическую – процесс применения полностью автоматизирован;

- полуавтоматическую – движение электрода происходит вручную, а подача проволоки автоматизирована;

- ручную.

Виды дуговой сварки делят также по типу и полярности тока:

- постоянный ток – получается ровный тонкий шов;

- ток высокой частоты – струйное плавление электрода, удаляются прорези, привариваются прихваты;

- импульсный;

- переменный ток – применяют при резке металла.

По типу дуги:

- зависимая дуга или прямого действия – горит между электродом и металлом;

- независимая или косвенного действия – дуга растянута между двумя электродами.

По виду и свойствам электрода дуговую сварку разделяют на ту, при которой используют:

- Плавящиеся электроды – создают сварочную ванну и склеивают кромки деталей.

- Неплавящиеся – вольфрамовые, угольные или графитовые. Область их применения ограничена напылением, восстановлением испорченных деталей и созданием наплывов.

По условиям горения дуговая сварка бывает:

- Закрытая – дуга полностью скрыта от глаз и находится в сварочной ванне.

- Открытая – дуга видима и требуется защита глаз светофильтром (специальной маской). Область применения: при ручной сварке, а также в защитных газовых средах.

- Полуоткрытая – часть дуги открыта для наблюдения через светофильтр, а вторая часть скрыта в металле.

По способу защиты дуговая сварка подразделяется на:

- шлаковую – с толстыми электродами под флюсом;

- шлакогазовую – толстопокрытым электродом;

- газовую – создается среда защитных газов;

- комбинированную – применение в связке газа, флюса и покрытия;

- без защиты – может проводиться электродом или электродом со специальным стабилизирующим покрытием.

Работа покрытым электродом очень популярна. Она объединяет защиту флюсом и газом, создавая качественный шов без применения дорогого оборудования. Область применения ручной дуговой сварки покрытыми электродами ограничивается мелким производством или домашними целями.

Соединение под воздействием защитных газов используется при автоматической, полуавтоматической и ручной технологиях.

Область применения дуговой сварки в защитных газах распространяется на:

- Сложные конструкции с высокими требованиями к прочности.

- Промышленное изготовление трубопроводов и автомобилей.

- Соединение цветных и черных металлов, а также их сплавов.

Использование углекислого газа для защиты позволило механизировать работу, заменив ручную сварку на автоматическую и полуавтоматическую.

Область применения дуговой сварки в среде углекислого газа:

- Изготовление изделий из тонкого металла и небольших деталей.

- Выделка небольших швов из толстого металла.

- Соединение изделий в разных плоскостях.

Последовательность образования соединения

На качество сварки давлением влияют также:

- Характер нарастания усилия: при вибрационной нагрузке прочность соединения возрастает, поскольку сообщаемая при этом атомам энергия заметно выше.

- Степень деформации: для высокопластичных металлов и сплавов — алюминия, олова, свинца — производительность сварки увеличивается.

- Температура: термомеханическая сварка давлением, основанная на одновременном воздействии давления и температуры, позволяет соединять таким образом даже высоколегированные стали, которые обычной сварке поддаются с трудом.

Вместе с тем на сварку давлением не влияют наличие металлических пленок, которые образуются, например, после поверхностного легирования деталей. Поэтому рассматриваемый процесс можно выполнять на завершающих операциях технологического процесса.

- Точечной, при которой силовой контакт соединяемых деталей выполняется не по всей поверхности их соприкосновения;

- Шовной, когда деформация происходит по всей линии контакта;

- Торцевой, когда деформирующее усилие прикладывается к стыку соединяемых изделий.

Последовательность всех вариантов выполнения примерно одинакова и состоит в следующем. Очищенные от загрязнений детали накладываются на рабочий стол встык или внахлестку между верхним (подвижным) и нижним (неподвижным) пуансонами оборудования. Иногда, с целью сохранения исходной геометрии стыка, на деталях выполняются технологические выступы, которые ликвидируются в процессе последующего деформирования пуансонами. Детали фиксируются при помощи механизма прижима. Устанавливается (в зависимости от прочностных параметров материала) требуемая глубина внедрения подвижного пуансона в металл. При включении привода перемещения пуансоны внедряются в металл с обеих сторон места соединения или стыка и выдерживаются некоторое время под давлением. С целью исключить коробление остальных частей соединения, его прижимают к опорной поверхности стола усилием, при котором создаются только упругие деформации.

Обязательным условием проведения качественной сварки давлением является наличие минимальных зазоров между пуансонами и направляющими их конструкциями, поскольку, в противном случае, металл может затекать в такие зазоры, снижая тем самым усилие деформирующего прижима. В результате кольцевая зона вокруг пуансонов может иметь пониженную прочность соединения.

Геометрия сварного стыка зависит только от формы пуансона. Таким образом можно получать различные фигурные соединения: звездочкой, крестом, ромбом и т.д.

Особенности сваривания

Во время сваривания металлических изделий объем энергии активации может расходоваться на нагревание, а это проявляется в виде оплавления области контакта, или же на его пластическое деформирование.

При долгом контактировании двух физических тел, в приграничных областях начинается развитие взаимного внедрения атомов одного компонента в другой. При обычных условиях, к примеру, при комнатной температуре, при отсутствии внешних усилий, данные процессы осуществляются не так быстро. Данные изменения имеют необратимый характер, высокую прочность.

Обратите внимание! При повышении температурных показателей и усилия соединения двух заготовок, показатели интенсивности взаимной диффузии резко увеличивается. А в приграничной области наблюдается высокая равномерность составляющих, именно это вызывает выделение равномерности физико-химических свойств металлической основы

Сущность сварки давлением основывается именно на теории диффузии. При обычных температурных показателях происходит направленная деформация в двух поверхностях, которые находятся в смежном отношении. Но во время этого процесса обязательно должно обеспечиваться плоское напряженно-деформированное состояние, во время которого будет производиться диффузионное введение одного металла или сплава в другой.