Как сделать болгарку из дрели

Болгарка из дрели делается проще, чем наоборот. Болгарка или угловая шлифовальная машина (УШМ) стала незаменимым электроинструментом благодаря широкому спектру работ, которому можно выполнить с её помощью, но она имеет свои недостатки, которые мешают в работе. С ее помощью не всегда можно подобраться к труднодоступным местам и зачастую она имеет высокие нерегулируемые обороты, кстати, из-за этого требуются повышенные меры безопасности. Но, несмотря на все это при определённых видах работ она незаменима. Мы же можем воспользоваться всеми преимуществами УШМ, да, еще обойти ее недостатки. Для этого нам будет достаточно разжиться приводным валом с фланцами от болгарки (я взял его от старой, испорченной).

Предупреждение!

Болгарка из дрели | Видео пояснение

Другие публикации от Dzhekpot

- Устройство бачка унитаза 0

- Монтаж потолочного светильника самостоятельно 0

6 Комментариев 6

- Cheeseman

- 29 марта 2016, 19:44

- Vasisualij

- 29 марта 2016, 23:26

- Dzhekpot

- 30 марта 2016, 08:11 ответил на комментарий Vasisualij

- Vasisualij

- 30 марта 2016, 12:05 ответил на комментарий Dzhekpot

- Clown

- 30 марта 2016, 16:37 ответил на комментарий Vasisualij

- KryOGen

- 30 марта 2016, 19:36

Каким бы не был богатым опыт специалиста, и как бы он не был уверен в себе, иногда ему нужно посоветоваться с кем-то. Общение на просторах интернет-сети уже давно стало привычным нам. Разнообразные пользователи сети – будь то профессионал или много знающий любитель – могут выставить в сеть лайфхаки (простые полезные советы на разные темы), которые могут быть с пользой применены для вашего дома.

Какие плюсы пользования ресурсами форума?

- Постоянный поток интересной информации о новых идеях построек.

- Простые и полезные советы для строительства.

- Возможность общения с интересными людьми, опытными мастерами своего дела.

- Рекомендации о выборе инструмента или материалов.

- Также приятным плюсом является отсутствие рекламы, ведь пользователи такие же потребители, как и вы сами.

Что такое гриндер, и для чего он предназначен

Как уже было сказано выше, гриндер – вариация шлифовального станка. Однако, в отличие от традиционного наждака – прибор более универсален. Он может выступать в качестве инструмента для финишной отделки, к примеру, шлифования деревянных изделий, так и для подготовительных работ – удалению ржавчины с поверхности.

Важно! Механизмы натяжения ленты и поворотная рабочая площадка позволяет менять угол заточи на необходимый.Ручной мини-гриндер для обработки дерева

Профессиональный гриндер стоит недёшево. Самый простой вариант обойдется в 25 000 рублей. Полупрофессиональные модели стоят в несколько раз дороже. Некоторые станки могут достигать цены в 170 000 рублей. В этом смысле, для домашнего мастера проще всего выбрать путь изготовления гриндера своими руками.

Как выбрать инструмент?

В продаже можно встретить многочисленные типы дополнительных насадок для пилы. К таковым относятся – бензорез, пилорама, насос, бур и т. п. Несмотря на столь широкий ассортимент продаваемых насадок, можно изготовить и самостоятельно дополнительный механизм для бензопилы.

Наличие подручных материалов позволяет любому человеку, понимающему техническое устройство инструментов, сделать из бензопилы спецприспособление, которое будет полезно в хозяйстве.

Чтобы выбрать пилу, которая послужит основой для новой дополнительной насадки, нужно учитывать следующие качества:

- Мощность пилы. Двигатель, работающий в пределах 2-3 кВт, будет достаточным для множества приспособлений.

- При выборе бензопилы лучше всего ориентироваться на недорогие модели, так как двигатель может не выдержать новую нагрузку. При покупке дорогой модели можно потерять кучу средств. Рекомендуется использовать устаревшие виды пил, чтобы при поломке не жалеть о растраченных вложениях.

- Простота разборки пилы, чтобы можно было с легкостью собрать и разобрать устройство, а также выбрать дешевые запчасти.

Сделанные дополнительные насадки можно подразделить на следующие категории:

- Простые механизмы (болгарка, насос, лебедка, бур, мотоблок, мотор для лодки).

- Сложные механизмы (пилорама, устройство для уборки снега, электростанция, снегоход).

Прежде чем выбирать насадку для устройства, нужно ознакомиться с технической документацией

Также важно знать, что не все насадки являются универсальными — каждая насадка подбирается под конкретную модель бензиновой пилы. Документы содержат лишь неполный перечень моделей устройства, и это сильно затрудняет выбор правильного решения

Также нужно различать типы бензопил. В профессиональных устройствах есть сцепление со звёздочкой, которую можно будет поменять. Именно для таких бензопил и предназначены особые шкивы. Так как качество профессиональных бензиновых пил будет самым лучшим, их цена на рынке будет высокой. Для таких бензопил, как Тайга, Partner и другие, используют насадку-болгарку, когда нужно сделать гладкий рез по дереву и металлу. Перед тем как начинать работу, нужно внимательно осмотреть установку самой насадки.

У насадочного шкива есть несколько видов.

- Штиль 180. Представлен в виде чашки, которая устанавливается вместо сцепления.

- Шкив, который не имеет чашки. Он устанавливается на главную звёздочку бензинового аппарата и не требует снятий сцеплений. Такой шкив продаётся раздельно (как запасной элемент). Также он является универсальным, и его можно использовать в китайских бензиновых пилах Partner, Тайга и др.

Сделанные дополнительные насадки можно подразделить на следующие

Дополнительно: Как разбавлять бензин для бензопилы

Как сделать электронапильник из болгарки

В специализированных магазинах можно приобрести заводскую насадку на болгарку. Устройство стоит довольно дорого, поэтому имеет смысл изготовить его самостоятельно. Наиболее распространенными материалами для электронапильников, сделанных своими руками, являются:

- листовой металл;

- профильная труба;

- фанера.

Рассмотрим особенности их использования подробнее.

Листовой металл

Работы по сборке электронапильника из данного материала предусматривают использование сварочного аппарата и токарных работ. Готовое изделие отличается высокими характеристиками, не уступающими заводским моделям.

Самостоятельная работа не всегда приводит к желаемому результату. На многих интернет-ресурсах можно найти готовые чертежи устройств с расчетом затрат материалов и прочими данными. Процесс изготовления выглядит следующим образом:

Разметка станины

Особое внимание следует уделить посадочному отверстию, диаметр которого может отличаться в зависимости от модели УШМ. На чертеже он показан красной стрелкой

Рекомендуем сделать переходную пластину из стали толщиной не менее 3 мм.

Подготовка натяжной планки и роликов. Для изготовления роликов нужен токарь. Натяжная планка – работа своими силами.

Сборка электронапильника.

Приводом готового устройства может служить не только УШМ, но и любой электродвигатель достаточной мощности.

Профильная труба

Сборка электронапильника своими руками из профильной трубы также требует проведения сварочных работ. Этапы изготовления:

- Сварка каркаса. Готовое изделие должно напоминать букву У.

- Крепление роликов на концах каркаса.

- Монтируем ведущий вал на болгарку.

- Натягиваем абразивную ленту.

- Электронапильник готов к работе.

Учитывая надежность конструкции, можно найти агрегату множество применений:

- финишная обработка поверхности после сварки;

- шлифовка деревянных деталей;

- устранение перепадов бетонных стен.

Фанера

Это самый доступный материал для изготовления электронапильника своими руками. Основой конструкции служит толстостенная фанера – недорогой экологически чистый материал. Основная сложность сборки заключается в изготовлении роликов электронапильника. Без фрезерного станка процесс создания роликов займет не один час. Готовые ролики поддаются шлифовке, после чего выполняют запрессовку подшипников.

Материалом для основания также является фанера. В ней вырезают посадочное отверстие под болгарку и места крепления роликов. Для увеличения срока эксплуатации электронапильника, собранного своими руками, можно лакировать готовое изделие.

Электронапильник, собранный своими руками, – незаменимый помощник домашнего мастера. Однако следует помнить, что данное устройство является источником повышенной опасности. В процессе эксплуатации не забывайте пользоваться средствами индивидуальной защиты: очками, респиратором и перчатками. Если у вас дома есть электронапильник, сделанный своими руками, разместите в блоке комментариев схему его строения – этим вы поможете всем тем, кто только планирует его собрать.

Как устроены плоскошлифовальные станки

Подавляющее большинство деталей, изготовленных из металла, подвергается такой технологической операции, как шлифовка. Для ее выполнения с высокой эффективностью и точностью и применяются группы.

Довольно сложный в изготовлении ленточный станок с отличным функционалом

На плоскошлифовальных станках серийных моделей можно обрабатывать как плоские, так и профильные детали. Точность обработки поверхности, которой удается добиться при использовании таких устройств, составляет 0,16 микрон. Конечно, достичь такого результата при обработке на станках, изготовленных своими руками, практически невозможно. Однако даже той точности, которую позволяют получать самодельные станки, вполне достаточно для многих металлических изделий.

Несущим конструктивным элементом станков данной группы (как и любого другого оборудования) является станина. От ее габаритов напрямую зависит, какого размера детали можно обрабатывать на станке

Наиболее распространенным материалом изготовления станин плоскошлифовального оборудования является чугун, так как данный металл за счет своих характеристик отлично гасит вибрации, что особенно важно для устройств подобного назначения

Рабочий стол и органы управления шлифовального станка 3Г71М

Конструктивным элементом плоскошлифовальных станков, на котором фиксируется обрабатываемая заготовка, является рабочий стол, имеющий круглую или прямоугольную форму. Его размеры в зависимости от конкретной модели плоскошлифовального оборудования могут серьезно варьироваться. Обрабатываемые детали на таком рабочем столе могут фиксироваться за счет его намагниченной поверхности либо при помощи специальных зажимных элементов. В процессе обработки рабочий стол совершает возвратно-поступательные и круговые движения.

В плоскошлифовальных станках, выпускаемых серийно, рабочие столы приводятся в движение при помощи гидравлической системы. В оборудовании, собранном своими руками, для этого используют механические передачи.

Шлифовка стальной заготовки, фиксируемой на рабочей поверхности станка с помощью магнитного поля

Важными элементами конструкции плоскошлифовального оборудования, за счет которых обеспечиваются точность и плавность перемещения рабочего стола, являются направляющие. Кроме высокой точности изготовления, направляющие должны обладать исключительной прочностью, так как в процессе практически постоянных перемещений рабочего стола они подвергаются активному износу.

Для достижения высокой точности обработки направляющие должны обеспечить точное, плавное (без рывков) перемещение рабочего стола с минимальным трением соприкасающихся элементов. Именно поэтому для изготовления данных конструктивных элементов используется высокопрочная сталь, которую после изготовления из нее направляющих подвергают закалке.

Вариант изготовления направляющих с использованием уголков и подшипников

Рабочий инструмент плоскошлифовального станка, в качестве которого может использоваться шлифовальный круг или абразивная лента, устанавливается на шпинделе бабки. Вращение рабочему инструменту, за которое отвечает главный электрический двигатель, может передаваться посредством редуктора или ременной передачи.

Для плоскошлифовальных станков, которые делаются своими руками, можно выбрать более простой вариант: подобрать диаметр шлифовального круга таким образом, чтобы его можно было закрепить непосредственно на валу электродвигателя. Это исключит необходимость использования редукторной или ременной передачи.

Возможности и назначение электронапильника

Электрический напильник относится к универсальным приспособлениям, поскольку область его применения достаточно широка. Рассмотрим основные возможности:

- Обработка цилиндрических элементов. В основном, данную группу представляют трубы различного диаметра. Данные работы следует выполнять электрическим напильником со свободным провисанием ленты – это позволит увеличить площадь качания, сокращая время работы. Применение провисающей ленты допустимо для любых поверхностей с плавными изгибами.

- Механическая шлифовка сварочного соединения. Технология выполнения зачистки швов также предполагает использование провисающей ленты, что позволяет обрабатывать любые швы независимо от формы.

Работа с соединениями может регулироваться за счет давления контактным колесом на обрабатываемую поверхность. Данный метод позволяет сузить контактную площадь зачистки, что обеспечивает доступ к сложным конструкциям.

- Подготовка металлических кромок. Финишная зачистка листовых деталей подразумевает удаление заусенцев и полировку поверхности. Использование ленточного напильника повышает качество обработки и сокращает время. Для достижения наилучшего результата следует поэкспериментировать с формой консоли: возможно, изогнутый элемент справится с задачей лучше. Метод не подходит для подготовки сварочных кромок: с данной работой УШМ справится лучше.

- Зачистка внутренней поверхности. По завершении разделочных работ на внутренней поверхности проката остаются заусенцы, которые необходимо удалить. Тонкостенные материалы требуют деликатного обращения: мягкая абразивная полоса или электронадфиль будут полностью соответствовать необходимым условиям.

- Заточка. В некоторых ситуациях характеристики ленточного напильника не уступают небольшому шлифовальному станку. С его помощью можно заточить множество приспособлений: от кухонных ножей до рыболовного ледоруба.

Назначение

Стационарные агрегаты, обеспечивающие движение пилки по вертикали, позволяют выпиливать из листовых материалов детали сложной формы, элементы с криволинейными краями. Если ввести пилку в сквозное отверстие, просверленное в заготовке, можно выполнить фигурный контур внутри изделия.

При помощи лобзиковых станков обрабатываются заготовки из различных листовых материалов, в том числе:

- цельной древесины;

- фанеры;

- древесносодержащих плит (ДСП, ДВП, МДФ);

- алюминия;

- пластика.

С помощью лобзикового станка получится повысить производительность труда и значительно улучшить качество обработки фигурных краев изделий. Это объясняется тем, что у работающего человека обе руки остаются свободными и он может максимально точно позиционировать заготовку относительно движущегося режущего полотна. В этом заключается главное преимущество стационарного инструмента с электрическим приводом от ручного электролобзика.

Лобзиковые станки устанавливают в школьных и домашних мастерских, также данный вид оборудования используется в мебельном производстве и при изготовлении музыкальных инструментов. Современные лазерные станки могут использоваться вместо лобзиковых, поскольку обеспечивают высочайшую точность резки по заданному контуру, но их применение ограничивает эффект обожженных торцов деталей.

Устройство электронапильника

Самая простая конструкция представляет собой кронштейн с роликами натяжителя, по которым движется абразивная лента. Ведущее колесо является приводным механизмом. Его монтируют на вал болгарки, предварительно сняв защитный кожух.

Существуют более сложные агрегаты, собранные своими руками. Их строение может отличаться, однако основные элементы конструкции остаются прежними:

- Шлифовальная лента. В зависимости от ее расположения различают горизонтальные и вертикальные станки.

- Привод. Должен обладать достаточной мощностью и скоростью вращения. Малооборотистые электродвигатели не способны обеспечить приемлемое качество работ.

- Ведущий и ведомый барабаны. Первый, исходя из названия, приводится в движение электродвигателем и передает крутящий момент посредством ременной передачи. Контролирует скорость движения шлифовальной ленты. Возможна установка регулировочного механизма для выбора различных режимов обработки.

- Стол крепления. Конструкции из металла обладают оптимальными характеристиками, хотя допустимо использование деревянных столов.

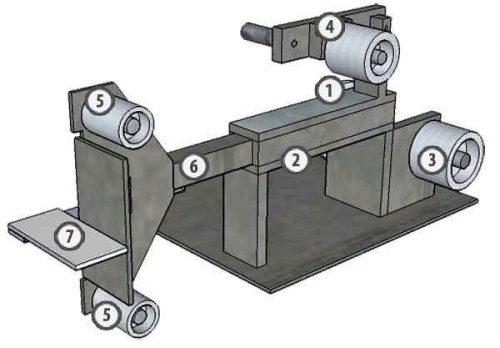

Принципиальная схема конструкции гриндера

В интернете размещено множество изображений 3D-моделей, рисунков, эскизов и даже сборочных чертежей гриндеров различных конструкций. Каждая из них имеет свои особенности, но в принципе все они состоят из нескольких основных компонентов (см. рис. ниже):

- Привод с электродвигателем.

- Станина на устойчивом основании.

- Ведущий шкив.

- Натяжной ролик с механизмом регулировки натяга.

- Направляющие ролики (обычно один или два).

- Устройство перемещения и наклона направляющих роликов.

- Опорный столик.

Схема гриндера Перед началом проектирования своего гриндера надо определиться с диапазоном длин шлифовальных лент, которые планируется использовать. От этого параметра зависит как общий габарит и компоновка будущего станка, так и характеристики механизма натяжения и устройства перемещения направляющих роликов.

Длина применяемой ленты равняется сумме межосевых расстояний, скорректированной на размеры шкива и роликов, и должна учитывать ходы механизмов регулировки и натяга.

При шлифовке различных материалов необходимо учитывать, что каждый из них имеет свои физические особенности и поэтому должен обрабатываться с определенной скоростью. Предельные скорости шлифования самых распространенных материалов примерно равны (или близки), а вот нижние пределы значительно разнятся (показатели в м/с):

- дерево твердых пород и фанера — 15÷30;

- лаковые покрытия — 5÷15;

- древесина мягких и хвойных пород — 12÷20;

- изделия из углеродистой стали — 25÷30;

- пластмассы — 10÷20.

При изготовлении гриндера своими руками, как правило, в ход идут старые электродвигатели от бытовых приборов (чаще всего от швейных и стиральных машинок), или же в качестве привода используется ручной электроинструмент (дрели и болгарки).

То есть домашний мастер заранее ограничен в выборе скорости вращения двигателя, поэтому для него главный расчетный параметр в конструкции своего станка — это диаметр ведущего шкива, от которого напрямую зависит линейная скорость шлифленты.

ПОСМОТРЕТЬ Шкивы гриндера на AliExpress → Диаметр ведущего шкива (в мм) вычисляется по следующей формуле:

Здесь V — это требуемая скорость абразивной ленты в м/с, а N — скорость вращения ведущего шкива в об/мин. Ниже приведена таблица зависимости линейной скорости от этого диаметра.

При использовании своего электродвигателя для понижения или повышения скорости вращения можно сделать привод с ременной передачей и шкивами соответствующих диаметров.

Для диапазонного регулирования обычно применяют ступенчатый шкив или же делают несколько сменных шкивов. Но лучше всего для этих целей подойдет частотный регулятор, описание и схемы которого легко найти в интернете.

Устройство электронапильника

Самая простая конструкция представляет собой кронштейн с роликами натяжителя, по которым движется абразивная лента. Ведущее колесо является приводным механизмом. Его монтируют на вал болгарки, предварительно сняв защитный кожух.

Существуют более сложные агрегаты, собранные своими руками. Их строение может отличаться, однако основные элементы конструкции остаются прежними:

- Шлифовальная лента. В зависимости от ее расположения различают горизонтальные и вертикальные станки.

- Привод. Должен обладать достаточной мощностью и скоростью вращения. Малооборотистые электродвигатели не способны обеспечить приемлемое качество работ.

- Ведущий и ведомый барабаны. Первый, исходя из названия, приводится в движение электродвигателем и передает крутящий момент посредством ременной передачи. Контролирует скорость движения шлифовальной ленты. Возможна установка регулировочного механизма для выбора различных режимов обработки.

- Стол крепления. Конструкции из металла обладают оптимальными характеристиками, хотя допустимо использование деревянных столов.

Принцип работы

Главное отличие этого вида механизма от наждаков – уровень обрабатывания заготовок. Оно сгодится не лишь для затачивания режущих приспособлений, но и для уборки ненужных слоев материала.

Физически станок комплектуется силовым механизмом (электродвигателем). За счет передаточных элементов (ременной или зубчатой передач) вращается заточный вал. Для надежного фиксирования заготовок предусматривается основа, зачастую присоединяемая к корпусу механизма.

Зависимо от конструктивных особенностей, обрабатывающие механизмы могут быть таких видов:

- положение рабочего органа – вертикальный или горизонтальный шпиндель. Это напрямую отражается на методике обработки;

- точность при удалении ненужных слоев. Для производственных модификаций это десятые части микрона. В самодельных машинах получить такие параметры очень сложно;

- передвижной орган. Для обрабатывания габаритных деталей может меняться расположение шлифовального элемента или непосредственно детали. Во втором случае появляется необходимость в комплектации движущимся столиком.

Для изготовления плоскошлифовальной машины собственными руками применяются приемы с ручными настройками. Невзирая на достаточно значительные погрешности, их отличает простота исполнения.

Что такое гриндер и зачем он нужен?

Целесообразно заметить, что слово «гриндер» имеет несколько значений. Если речь идёт про инструмент, то гриндер, в данном случае, представляет собой шлифовальный станок, который позволяет осуществлять финишную доводку поверхности и подтачивать заготовки.

Устройство гриндера настолько разнообразно, что встречаются станки от миниатюрных размеров, до огромных. Здесь все во многом зависит от типа работ и от размеров самой заготовки.

Гриндером можно шлифовать и подравнивать кромки изделий изготовленных из стали, стекла, древесины, фарфора и многих другие материалов. Активно используется данный шлифовальный инструмент и при снятии краски, ржавчины с поверхности металла, т. д.

Общие сведения

Но в некоторых случаях использовать ручной инструмент для выполнения работ крайне сложно или даже неудобно – будет мешать плохая видимость линии реза, появляется необходимость удерживать заготовку двумя руками и прочее. Но основной проблемой ручного лобзика будет увод пилки в сторону, и это особенно проявляется при резке материалов с большой толщиной, а также малым радиусом кривизны. В таком случае не будет лишним распиловочный станок из лобзика, своими руками который сделать несложно и с этой задачей справится даже начинающий мастер.

Область применения станка и принцип действия

Главными конструкционными элементами можно назвать:

- Раму с натянутой пилкой.

- Кривошипно-щатунный механизм, который будет обеспечивать возвратно-поступательное движение рамы.

- Станина и рабочий стол.

Электрической лобзик способен с успехом заменить кривошипно-шатунный механизм, и приводить в движение раму с пилкой. Есть даже более простые конструкции, в которых электрический лобзик будет попросту прикреплен в перевернутом виде к рабочему столу вниз, а пилочка будет или удерживать свое положение во время работы благодаря собственной упругости, или будет зафиксирована сверху посредством направляющих/подпружиненным кронштейном, который перемещается вместе с ними при работе. Это даст возможность уменьшать потери мощности во время движения на рамку, но потребуется применения удлиненного типа пилок, которые не так уж часто можно встретить в продаже.

Достоинства

Главным преимуществом станка лобзикового типа будет возможность выполнения точного реза, а также никаких уводов пилки в сторону.

Более того, достоинствами лобзиковых станков перед ручными инструментами будет:

- Более эффективный контроль (визуальный) за точностью и направлением реза.

- Возможность применения направляющих элементов.

- Появляется возможность монтажа особых шаблонов, которые дадут возможность получить много одинаковых заготовок.

- Применяется более узкая пилочка, которая дает возможность уменьшать радиус кривизны и выпиливать детали более сложной конфигурации.

Вместе с таким достоинством будет еще одно – исчезнет необходимость организации рабочего места для выпиливания, потому что станок будет расположен соответствующей для этого плоскостью.

Базовая конструкция и чертежи

Чтобы сделать распиловочный станок из лобзика по дереву, потребуется чертеж. Есть готовые платформы, которые дают возможность быстро сделать ручной инструмент полноценным станком. Но они обычно предназначены для электрических лобзиков от определенных производителей, а также не подойдут для всех остальных устройств. Более того, стоимость таких платформ чаще всего намного больше, чем стоимость инструмента.

По этой причине куда проще будет сделать станок своими рукам. Основой для такого станка будет рабочий стол. Опытным путем было установлено, что наибольшую эффективность смогли продемонстрировать столы из листового металла – они прочные, а также обеспечивают прекрасную точность монтажа, не требуется частая замена и уменьшение рабочей длины пилочного полотна. Электрический лобзик прикрепляют к столу через отверстия к опорной плоскости, и при необходимости будет несложно его отсоединить и применять стандартным образом.

Рабочий стол нужно установить на станину. Она бывает сделана из натуральной древесины, ДСП или прочих материалов. Основным требованием будет прочность, простота доступа к электрическому лобзику к удобный для мастера размер, а точнее высота. На торцевой части стола следует установить коромысло, на которое будет прикреплен второй конец распиловочного полотна с устройством натяжения.

Есть два варианта конструкций натяжного устройства:

- Жесткое коромысло и блок пружинного типа на конце с подвижным узлом крепления пилочного полотна.

- Подвижное коромысло, на котором есть пружинка на противолежащем конце и жестким узлом для крепления пилочного материала.

И первый, и второй вариант пользуются популярностью, обладают своими достоинствами и недостатками, а выбор обычно делают в пользу того варианта, который более простой и доступный в техническом плане.

Подготовка к работе

Заводской шлифовальный станок – довольно дорогое оборудование, которое не всем по карману. Кроме того, он отличается большими габаритами, что помешает эксплуатации в условиях ограниченного пространства. Конструкция не отличается технологической сложностью, что позволяет произвести сборку своими руками.

Этап подготовки к сборке включает в себя две стадии:

- Создание чертежа. Он должен содержать исчерпывающую информацию о будущем гриндере: конструкция, необходимые материалы и инструмент для сборки электронапильника своими силами.

- Подбор инструмента. Для работы необходимы болгарка, дрель и электрический лобзик. Расходные материалы должны соответствовать рабочему материла – большинство элементов станка металлические.

Дополнительная информация. Некоторые элементы конструкции невозможно изготовить своими руками – необходимо найти токаря.

Зачем делать станок из УШМ

Отрезной станок — это вещь полезная и нужная и, причем не только в условиях промышленности, но и в хозяйстве. При помощи этого полезного инструмента можно производить точный рез деталей и заготовок. Достигается это за счет надежной фиксации режущего диска, в шпиндель которого можно установить не только абразивные круги для резки металла. Стационарный станок можно использовать для резки кафеля, кирпича, мрамора, гранита и прочих подобных материалов, применяя при этом в конструкции инструмента специальные круги с алмазным напылением. При необходимости, такой станок можно использовать для распиливания брусьев, досок и других заготовок из дерева.

О том, как сделать самому отрезной станок из болгарки и подручных материалов, желают узнать многие, кто не один раз сталкивался с необходимостью произвести точный разрез заготовки. Удерживая болгарку в руках, произвести точный рез также можно, однако сделать это сложнее, так как инструмент приходится держать исключительно двумя руками. При помощи самодельного станка для резки можно не только выполнять, но еще и упростить проведение таких работ:

- Произвести раскрой листового материала, как например, оцинковка, применяемая для утепления дымохода и прочих целей

- Разрезать керамическую плитку и кафель — учитывайте, что рез можно сделать только прямым

- Произвести распиливание материалов под разными углами

- Распилить металлический профиль, трубу, деревянные брусья, доски и т.п.

К изготовлению станка из болгарки нужен соответствующий подход. Ведь инструмент сам по себе является очень опасным, поэтому малейший просчет может привести к тому, что мастер получит серьезную травму. О последствиях работы болгаркой при несоблюдении ТБ известно, поэтому вначале, перед тем, как соорудить самоделку, стоит отметить следующее:

- Только при правильном изготовлении отрезного стационарного станка можно быть уверенными в его надежности и безопасности

- Если запланировали сделать, то нужно просчитать каждый шаг, чтобы в процессе эксплуатации не случилось беды

- Использование станка в некотором роде является более безопасным, нежели работать инструментом, удерживая его в руках. Однако необходимо отдавать себе отчет о том, что болгарка — это мобильный инструмент, и изготовление самоделки — это уже есть нарушение техники безопасности

- Для изготовления использовать необходимо соответствующей надежности материалы, соответствующие мощности и размерам основного электроинструмента

Разобравшись с необходимостью изготовления станка, можно приступать к делу.

Это интересно! Если не можете решиться, что лучше — купить новый станок или же изготовить его самостоятельно, то второй вариант более предпочтителен, так как стоимость заводского устройства обойдется не менее чем в 10 000 рублей. При самостоятельном изготовлении не понадобятся никакие расходы, так как болгарка уже есть в хозяйстве, а составные материалы можно найти в гараже.

https://youtube.com/watch?v=3ZogZ3Thre4%3F

Преимущества и недостатки самодельных электропил из болгарки

Электропилы, которые сегодня можно не только купить в магазине, но и сделать в домашних условиях, помимо своего главного преимущества – малозатратности на их производство, имеют массу слабых сторон. А именно:

- низкий уровень безопасности для здоровья и жизни оператора работающего – в самоделках нет защиты от отдачи, которую в заводских электропилах берет на себя инерционный тормоз цепи. А это повышает вероятность травматизма и увечий;

- недолговечность шинно-цепных элементов из-за отсутствии автоматической смазки. Единственным выходом в этой ситуации будет периодически окунать самодельную пилу в емкость с цепным маслом;

- высокий риск перегрева мотора от болгарки вследствие перегрузок и продолжительной эксплуатации.

Как все начиналось

Признаюсь сразу, что мысль о самоделке пришла ко мне после того, как я увидел ценник на аккумуляторную УШМ от компании BOSCH. В этот момент мне на плечо залезла жаба и стала наквакивать на ухо, что я не готов платить от 10 до 15 тысяч за электроинструмент, которым буду пользоваться от силы пару раз в месяц.

Итогом этих размышлений стал поиск в интернете и поход в гараж, где давно уже валялась китайская болгарка со сгоревшим статором и также хранились про запас пара аккумуляторов к шуруповерту. Именно такие детали использовались для переделки болгарки на 12 вольт своими руками в самоделке, которая мне понравилась больше всего.

Однако в конструкцию самодельной УШМ все-таки пришлось внести пару корректировок. Прежде всего, я решил использовать вместо двигателя от шуруповерта более мощный мотор DС 24V/12V MOTOR 775, который можно заказать в интернете приблизительно за тысячу рублей. Это достаточно хороший агрегат, выдающий 15000 об/мин и идеально подходящий под мои аккумуляторы. Второе изменение коснулось крепления движка, которое я сделал не из дерева, а из плотной и толстой резины.

Цепная электропила из болгарки: пошаговая инструкция

Для того, чтобы воссоздать цепную электропилу на базе работающей болгарки, нам будут нужны:

- сама болгарка;

- ведущая звездочка, которую лучше всего купить новую, но при наличии исправной запчасти со старой пилы можно ограничиться и б/у вариантом;

- металл для создания кронштейна, на который подсоединится направляющая;

- комплект пильной гарнитуры из шины и цепи;

- набор инструментов, включая дрель;

- болты.

Процесс сборки выглядит так:

- откручивают пильный диск с болгарки;

- делают отверстия в нижней части металлического кожуха прибора;

- болтами присоединяют кронштейн к защитному щитку;

- на вал двигателя накручивают звездочку;

- за стяжками кронштейна закрепляют направляющую;

- после того, как будет надета и расправлена цепь, болты кронштейна плотно фиксируются.

После этого можно приступать к работе.

Как сделать электронапильник из болгарки

Наиболее распространенными материалами для электронапильников, сделанных своими руками, являются:

Рассмотрим особенности их использования подробнее.

Листовой металл

Работы по сборке электронапильника из данного материала предусматривают использование сварочного аппарата и токарных работ. Готовое изделие отличается высокими характеристиками, не уступающими заводским моделям.

Самостоятельная работа не всегда приводит к желаемому результату. На многих интернет-ресурсах можно найти готовые чертежи устройств с расчетом затрат материалов и прочими данными. Процесс изготовления выглядит следующим образом:

Приводом готового устройства может служить не только УШМ, но и любой электродвигатель достаточной мощности.

Фанера

Основная сложность сборки заключается в изготовлении роликов электронапильника. Без фрезерного станка процесс создания роликов займет не один час. Готовые ролики поддаются шлифовке, после чего выполняют запрессовку подшипников.

Материалом для основания также является фанера. В ней вырезают посадочное отверстие под болгарку и места крепления роликов. Для увеличения срока эксплуатации электронапильника, собранного своими руками, можно лакировать готовое изделие.