Диффузионная сварка

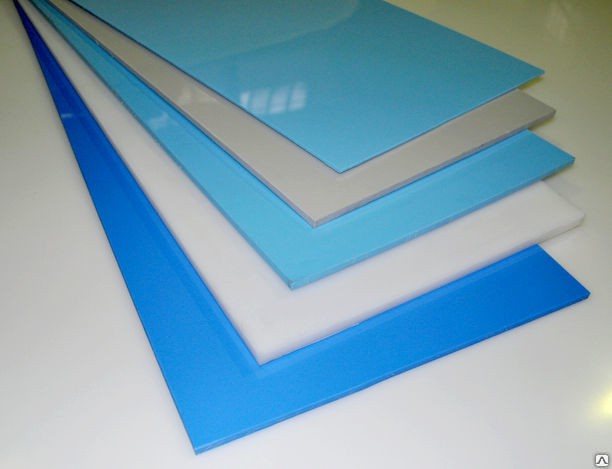

Перед началом работы, необходимо подготовить рабочее место и весь материал. Чтобы швы склейки были как можно ровными и незаметными, следует с полной серьезностью подойти к процессу и выбрать такой способ сварки, который будет для вас наиболее доступным и удобным. Одним из наиболее эффективных способов соединения листового полипропилена является диффузная сварка. Такой механизм соединяется на специально оборудованном сварочном станке.

Сварка полипропиленовых листов происходит с помощью укладки двух частей на станок и их фиксации. Концы листов будут прижиматься к нагревательному элементу. Для получения наилучшего эффекта листы следует нагревать продолжительное время. После достижения необходимой температуры, листы прижимаются с помощью фиксирующего механизма. Шов, который получается с помощью оборудования для сварки, будет являться самым прочным и надежным.

Рекомендуем! Сварка швов в различных пространственных положениях

Очень важным при такой сварке является чистота и пониженная влажность воздуха в помещении, температура воздуха должна быть теплой. Одним из главных преимуществ шва будет не только его прочность, но и скорость получения качественного материала. Такой метод подходит для листов любой ширины, и дает возможность сваривать полипропиленовые листы в рулоны. При большом количестве работы, сварочный станок станет незаменимой вещью.

Принцип работы

Специальный загрузчик помещает сырьё в бункер машины. Эта работа может выполняться также и вручную. При этом гранулы засыпаются в загрузочную воронку. Из бункера они проталкиваются в зону шнека, а оттуда — в цилиндр пластификации. По пути продвижения сырьё перемешивается для однородности будущего расплава, а также находится под воздействием высоких температур и давлением элементов экструдера. На выходе путём плавления получается вязкая прозрачная масса, увеличенная в объёме за счёт растягивания.

Если экструдер дисковый, то в качестве транспортирующего устройства используют два диска, один из которых находится в неподвижном состоянии, а другой непрерывно вращается. Сырьё, попадающее в отверстие статичного диска, перемешивается и гомогенизируется. Оборудование, оснащённое таким устройством, прекрасно подойдёт для изготовления однородных смесей.

Поршневой экструдер характеризуется низкой производительностью, поэтому его применение ограничено в основном изготовлением труб. Принцип работы заключается в выдавливании материала поршнем, что придаёт готовому изделию необходимую форму.

Для всех этих целей бывает недостаточно одного экструдера. Чтобы наладить массовое производство и получить качественный продукт, приходится использовать дополнительные машины или устройства. Все вместе они будут образовывать экструзионную линию.

Таким образом, можно получить не только расплав, но и сразу преобразовать его в готовое изделие, например, упаковочную плёнку, пластиковые трубы или поливинилхлоридный профиль.

Сварочное оборудование и присадочные материалы

Для соединения полипропиленовых листов используют три сварочные технологии:

- Полифузионный монтаж – аналог контактной сварки.

- Монтаж с помощью экструдера.

- Монтаж с помощью строительного фена (воздушного пистолета).

И каждый вариант реализации техпроцесса предполагает использование особого комплекта оборудования.

Так, полифузионный монтаж реализуется с помощью особого аппарата, нагревающего и сдавливающего торцы заготовок. Причем температура сварки в данном случае не превышает 270 градусов, а сживающее усилие не превышает нескольких килограмм на квадратный сантиметр. Однако с помощью полифузионного станка можно получить и торцевое, и угловое сопряжение, гарантирующее высокую прочность и герметичность.

Экструдер работает по схеме сварочного полуавтомата. То есть, в разогретую зону сварки подается присадочная проволока, которая плавится при той же температуре в 270 градусов Цельсия. После остывания разогретых кромок и расплавленной проволоки образуется шов, соединяющий заготовки.

В последнем случае аппарат для сварки полипропилена, по сути, отсутствует. Его заменяют строительным феном. С помощью этого инструмента можно прогреть до 270 градусов и проволоку, и стыкуемые кромки. То есть, «воздушный пистолет» используется по схеме «газовой» сварки, играя роль горелки.

Присадочные материалы используются только в паре с экструдером или строительным феном. В данном случае роль присадки играет полипропиленовая проволока диаметром от 1 до 6 миллиметров. Причем проволока может быть и круглой и треугольной (в сечении).

Сварка полипропилена листового: как это делается

Сам процесс сварки экструдером полипропиленовых листов выглядит следующим образом:

- В самом начале нужно подготовить инструмент, присадочный материал и помещение. Инструмент подключается к розетке бытовой электросети, присадочная проволока вставляется в держак экструдера, а помещение очищается от строительной пыли.

- Далее следует заняться подготовкой стыкуемых кромок. Для этого листы укладывают на сварочный стол или любую другую ровную поверхность, а их кромки зачищаются мелкозернистой наждачной бумагой. Ведь шершавая поверхность обладает лучшими адгезионными свойствами, чем абсолютно гладкий лист.

- После подготовки кромок можно заняться свариванием, предварительно прогрев головку экструдера. Сам процесс похож на технологию сваривания плавким электродом. То есть, сварщик перемещает головку экструдера вдоль шва, заполняя стык расплавленным присадочным материалом. Подача проволоки в сварочную ванну регулируется автоматически или вручную.

Спустя 5-7 минут, от момента введения расплавленной проволоки в шов, сваренные листы можно использовать по назначению.

Сварка с помощью экструдера

Такой метод предполагает наличие особого инструмента – экструдера. Такой аппарат оснащен различными насадками, которые позволяют сваривать самые сложные и громоздкие конструкции. Огромным преимуществом есть и небольшой размер оборудования. Экструдер оснащен автоматической подачей теплого воздуха, что позволяет размягчать листы и избегать каких-либо повреждений при сварке. Работа таким методом предполагает оперативность в действиях, так как из-за высокой температуры (около 270С) возможна деформация около внутренних слоев полипропилена.

Такой процесс не требует выделения отдельного помещения и соединения возможно прямо на рабочем месте, благодаря компактности устройства. Шов, полученный с помощью экструдера, является вторым по прочности, после сварочного станка. Недостатком такого метода является необходимость соединять полипропилен одинакового состава, класса, в противном случае швы будут получаться непрочными и неравномерными.

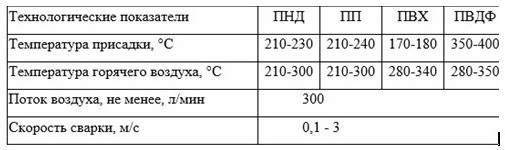

Для каких материалов применим

Качественный сварочный экструдер должен иметь блок регулировки с механическим, сенсорным или кнопочным управлением, которое позволит менять температуру нагрева смеси.

Дело в том, что разные пластики плавятся при различной температуре. Наименьшая она у ПНД — 120-130 °C (в зависимости от марки), наивысшая — у поливинилхлорида — до 220 °C. Остальные популярные промышленные полимеры имеют температуру плавления в пределах 170-200 °C.

Экструзионной сварке можно подвергать только пластики из группы термопластов. Материалы из группы реактопластов расплавлению с последующим восстановлением не подвергаются, при высокой температуре они просто начинают гореть.

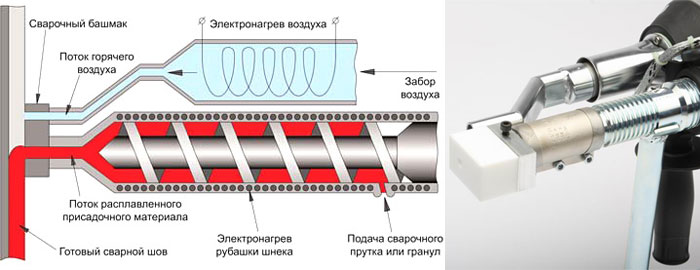

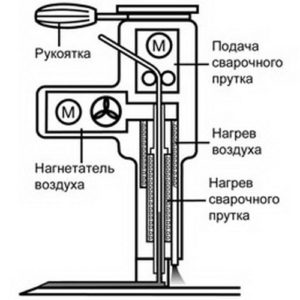

Схема работы

Экструдер для сварки полипропиленовых листов, а также деталей из этого материала других конфигураций, имеет несложную схему работы. Она заключается в том, что происходит одновременный нагрев кромок соединяемых изделий и присадочного прутка. При расплавлении прутка или гранул этот материал заполняет зазор между деталями и прочно соединяет их. Разогрев осуществляется под воздействием нагретого до определенной температуры воздуха.

Присадочный пруток вставляется в отверстие закрепленной на аппарате втулки. Одно из его окончаний должно быть расположено в зоне сварки. При включении аппарата с помощью электродвигателя начинается нагрев воздуха, под действием которого начинается разогревание прутка. Через небольшой временной промежуток разогретый пруток подается в камеру, где происходит его дробление под действием вращающегося шнека. В результате получается гранулированная масса, имеющая однородный состав.

Шнек оказывает давление, в результате которого расплавленная масса выходит в виде полосы, ширина которого зависит от размеров и конфигурации сопла экструдера. В результате осуществляется сплавление полипропиленовых изделий.

Процесс соединения деталей

Процесс подготовки и проведения сварочных работ с применением экструзионных покрытий проходит следующим образом:

- После запуска и прогрева экструдера производится его очистка от материала, использовавшегося ранее. Повторно применять присадку нельзя, потому что ее прочностные характеристики снижены,

- За 15-20 минут до начала сварочных работ производится очистка соединяемых поверхностей от пыли, масляных и жировых загрязнений механическим воздействием (скребками, мелкой наждачной бумагой),

- Обрабатываются торцы соединений под требуемый шов, на соединяемых поверхностях готовятся скосы или сварочные канавки,

- Производится нагрев соединяемых поверхностей горячим воздухом,

- Материал присадки поступает в экструдер, где нагревается от рубашки шнековой камеры и перемешивается до получения однородной пастообразной массы,

- Разогретая до вязкого состояния экструзия выдавливается через башмак на сварочный шов, частично расплавляя свариваемые детали и перемешиваясь с их веществом,

- На свариваемые поверхности с помощью сварочного башмака подается необходимое давление, обеспечивающее фиксацию деталей. Сила оказываемого давления зависит от материалов: так, для ПВД допустим широкий интервал давлений, а прочность соединения полипропилена падает при оказании слишком высокого давления.

- Процесс охлаждения проходит при естественных условиях, так как принудительное охлаждение приводит к уменьшению прочности шва вследствие перепада температур.

Существует два основных типа экструзионной сварки – бесконтактный и контактный.

Бесконтактный способ сварки требует применения прижимных устройств или прессов, с помощью которых оказывается давление на соединяемые детали. Экструзия при данном способе подается из мундштука, который не вводится в разъем.

При контактном способе мундштук вводится в соединяемый разъем до контакта с кромками и перемещается вдоль стыка под углом 10-15° градусов, заполняя полость присадочной массой. Давление, создаваемое присадкой, позволяет отказаться от оказания дополнительного давления на материал. Такая сварка позволяет обеспечить потери тепла и обеспечить дополнительный нагрев соединяемых поверхностей за счет тепла от мундштука.

Преимущества сотрудничества с ООО «СитиВелд»

- Высокое качество работ. Сварка пластиковых труб выполняется квалифицированными сварщиками. Высокоточное оборудование Geberit и других производителей позволяет получать на полиэтиленовых трубопроводах прочные, герметичные швы.

- Минимальные сроки. Мы проводим сварку трубопроводов качественно и в срок. Точные даты монтажа труб всегда оговариваются заранее. Длительность установки трубопровода будет зависеть от масштаба и сложности работ.

- Наличие материалов. Наша компания предлагает клиентам, заказавшим сварку ПНД труб, полный ассортимент необходимых материалов. Это экономит время на поиски качественной и недорогой продукции. У нас можно по доступным ценам купить трубы от ведущих производителей.

- Грамотное проектирование. Монтажу полиэтиленовых труб всегда предшествует составление проекта. Наши специалисты произведут замеры и рассчитают количество материалов для трубопровода. Также они составят схему прокладки труб и мест соединения.

- Предоставление гарантии. Если сварка полиэтиленовых труб выполнялась нашими специалистами и комплектующие приобретались в , клиенту предоставляется 1 год гарантии на работы по монтажу трубопровода и все материалы.

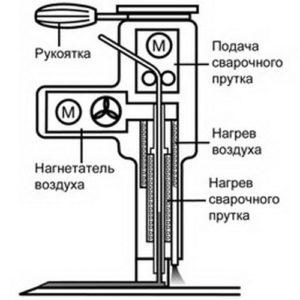

Принцип работы экструдера

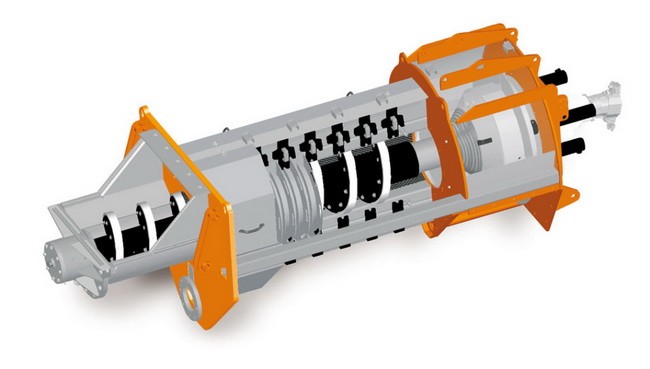

Чтобы понять, как работает экструдер, достаточно представить себе привычную мясорубку. Принцип действия этих устройств во многом совпадает. Экструдер представляет собой электромеханический аппарат, который состоит из нескольких главных блоков:

- Цилиндр, в котором сырьё, перемешиваясь внутри, прогревается до заданной температуры. Уровень нагрева обычно устанавливается оператором. Он зависит от типа сырья, а точнее от температуры плавления полимера. Обычно это несложные резистивные системы, отличающиеся надёжностью и долговечностью. Так, на нагрев цилиндра используют кольцевые нагреватели.

- Фильерная пластина (экструзионная головка), дающая готовому изделию форму. Она устанавливается на экструдерах, производящих профиль. В случае если производятся различного вида пластмассовые изделия, разогретая полимерная масса через сопло поступает в пресс-форму. Для нагрева сопла устанавливаются отдельные хомутовые нагреватели на сопло

- Узел загрузки сырья. Через него гранулированное или измельчённое полимерное сырьё попадает внутрь цилиндра.

- Рабочий орган. Сердцем экструдера является червяк (шнек) — вал с винтовой поверхностью, который, вращаясь, увлекает с собой сырьё, проталкивая его по цилиндру к формирующим насадкам. Это самый распространённый вид экструдера. Реже встречаются устройства, оснащённые поршневым рабочим органом, а также его дисковым аналогом.

- Механический блок, состоящий из электродвигателя и системы редукторов, с помощью которых осуществляется вращение шнека в цилиндре.

- Блок управления и контроля.

Особенности экструдеров DOHLE

ООО «ЦСП» — официальный поставщик немецкого предприятия DOHLE в России. Компания выпускает ручные экструдеры, сочетающие высокую производительность с умеренной ценой. Разрабатывая устройства для сварки с 1997 года, инженеры DOHLE накопили уникальный опыт производства простых в эксплуатации и функциональных приборов. Плюсы оборудования:

- высококачественные материалы, устойчивые к износу. Результат – сниженная цена обслуживания и большой ресурс;

- большой выбор дополнительных комплектующих: насадок и головок, держателей для катушек, вакуумных насосов, компрессоров, колпаков, электродов, приспособлений для проверки сварных швов;

- разнообразие конфигураций.

Применение сварочных экструдеров DOHLE дает возможность сваривать толстостенные детали за один проход. Сварка выполняется с большой скоростью даже при невысокой квалификации оператора. Для максимально долговечного соединения необходимо соблюдать два условия: не допускать сваривания поверхностей со следами окислившегося материала и соединять детали только из одинаковых термопластов. Полимеры должны сочетаться по химическому составу, плотности, значению текучести расплава. Аналогичные требования предъявляются к присадочному материалу.

Для наглядности все это представлено в таблице

| Экструдер | Производительность | Количество голов свиней |

| ЭК-22 | 25 кг/ч | До 50 голов |

| ЭК-50 | 50 кг/ч | До 100 голов |

| ЭК-100 | 100 кг/ч | До 200 голов |

Крупнорогатый скот схож по потреблению, как и свинья, т.к. корм идет им, как добавка к основному питанию.

Если Вы предприниматель и, к примеру, продаете комбикорм, то вам нужно посчитать потребности Вашего рынка (сколько кг сырья в неделю вам нужно).

Используя эти 2 показателя (сколько нужно корма и пределы электросети) выбираем для себя оптимальный экструдер по мощностным характеристикам.

Чтобы определить реальную производительность экструдеров используйте данную формулу:

Производительность экструдера (кг/час) = Мощность двигателя х 6,5

Коэффициент 6,5 мы определили опытным путем.

Производительность не может быть выше просто физически на двигателях, при соблюдении технологии экструзии зерновых!

Вернее, она может быть выше только при:

- использовании частотного преобразователя в конструкции экструдера. Но в таком случае цена экструдера возрастет в 1.5-2 раза;

- если вы экструдируете с нарушением технологии приготовления комбикорма (комбикорм получается не приготовленный).

Далее смотрим на все модели экструдеров, представленные на рынке с нужной нам производительностью.

Важно!

Обращайте внимание на мощность двигателя, а не только на название экструдера. Т.к. некоторые производители для завлечения покупателей более низкой ценой, в названии и описании своих экструдеров пишут бОльшую производительность, чем те смогут выдать

Поэтому пересчитывайте по формуле, данной выше

некоторые производители для завлечения покупателей более низкой ценой, в названии и описании своих экструдеров пишут бОльшую производительность, чем те смогут выдать. Поэтому пересчитывайте по формуле, данной выше.

В следующей части статьи описаны разные подводные камни при выборе, и моменты, когда экономия себе дороже. То самое «Если будешь экономить гвозди, потеряешь подкову».

Общие требования

4.1 Основные положения

4.1.1 При экструзионной сварке соединение свариваемых деталей выполняют путем подачи расплавленного присадочного полимерного материала в зону сварки, где он взаимодействует с поверхностями предварительно нагретого, как правило, горячим воздухом до расплавленного состояния материала этих деталей.

4.1.2 Экструзионная сварка, выполняемая с использованием присадочного полимерного материала, имеющего форму прутка или гранул, может производиться в ручном или полуавтоматическом режиме.

4.1.3 Форма поверхности сварочной насадки должна соответствовать форме сварного шва.

4.1.4 Для нагрева свариваемых деталей и присадочного прутка, кроме горячего воздуха, могут применять нагретые инертные газы.

4.1.5 Количество расплава присадочного полимерного материала, выходящего из сварочного экструдера, определяет максимальный размер сварного шва и линейную скорость сварки при соблюдении требований к предварительному нагреву соединяемых поверхностей.

4.1.6 Необходимое давление при сварке создается за счет свойств расплавленного присадочного полимерного материала, геометрических параметров сварочной насадки и воздействия сварщика на сварочный экструдер.

4.1.7 Экструзионная сварка может выполняться с непрерывной и с периодической подачей расплава.

4.1.8 Результаты сварки оформляют протоколом по форме, в соответствии с Приложением А.

4.2 Экструзионная сварка с непрерывной подачей расплава

4.2.1 При экструзионной сварке с непрерывной подачей расплава предварительный нагрев свариваемых материалов в зоне сварки осуществляют устройством для подачи нагретого газа (воздуха), которое является частью сварочного экструдера.

4.2.2 Расплав присадочного материала должен непрерывно выходить из сварочного экструдера и при помощи сварочной насадки прижиматься к расплавленным поверхностям соединяемых деталей (см. рисунок 1), заполняя весь объем разделки шва.

4.2.3 Скорость заполнения разделки шва расплавом присадочного материала должна совпадать с линейной скоростью сварки.

Рисунок 1 — Схема сварки с непрерывной подачей расплава с использованием оборудования I типа

Рисунок 1 — Схема сварки с непрерывной подачей расплава с использованием оборудования I типа

4.3 Экструзионная сварка с периодической подачей расплава

4.3.1 При сварочном процессе с периодической подачей расплава расплавленный в сварочном экструдере присадочный материал направляется в приемное приспособление, из которого поступает в предварительно расплавленную нагретым газом разделку шва, где под давлением пресс-инструмента формируется поверхность шва (см. рисунок 2).

Рисунок 2 — Схема сварки с периодической подачей расплава на оборудовании II типа

Рисунок 2 — Схема сварки с периодической подачей расплава на оборудовании II типа

4.3.2 Данный процесс сварки следует применять в случае ограниченного рабочего пространства и при невозможности проведения экструзионной сварки с непрерывной подачей расплава.

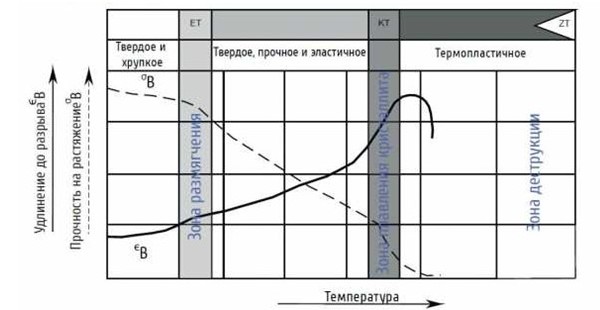

Теоретические основы

Экструзионная сварка применима только к материалам с большим диапазоном температуры, при которой сохраняется их вязко-текучее состояние, таким как полиэтилены, фторлоны, пластифицированный поливинилхлорид, полистирол. Такие материалы, способные нагреваться при температуре выше температуры текучести, называются термопластами. Диапазон температур между плавлением и термодеструкцией (разрушением материала) у термопластов составляет 50-180°С градусов.

Прочность соединения, полученного экструзионным способом, достигает 80-100% от расчетной прочности самих деталей, но при этом сильно зависит от температуры присадки. Нагрев присадочного материала осуществляется до температуры, превышающей его температуру текучести (Тт) на 30-60°C градусов. Расход теплоты присадки производится на потери в окружающую среду, на расплавление соединяемых кромок деталей и на сохранение вязкого состояния самой массы.

Следует заметить, что при этом температура нагрева деталей не должна превышать температуру термодеструкции материала, поскольку это приведет к снижению прочности соединения снизится.

На схеме ниже представлен процесс изменения структуры полимера при повышении температуры.

Соединению подлежат только соединения из термопластов, выполненных из одинакового материала. При этом присадка должна быть выполнена из того же вещества, что и соединяемые поверхности. В случае, если свариваемые детали обладают разными пределами текучести, предел текучести присадки должен быть равен среднему значению ПТ соединяемых деталей.

ПВХ и ПВДФ имеют небольшой интервал температур плавления и разрушения, поэтому их соединение должно проходить при тщательном контроле за температурным режимом. Для сварки таких материалов требуются экструдеры со шнеком, который тщательно перемешивает вязкую массу, а сварка должна производиться в один прием, без периодических выключений и нагревов экструдера.

Экструзионная сварка может применяться для формирования непрерывных протяженных швов на армированных материалах и пленках. При таком соединении экструзионная масса поступает на соединение пленок, которые протягиваются через прокатные валки. Затем соединяемый шов пропускается через прижимные валки, формируя сварочный шов.

Чтобы свести потери тепла к минимуму, экструзионная сварка должна проводиться при максимально большом диаметре присадочного прутка и высокой скорости подачи присадки.

Следует учитывать, что сварка экструдером запрещена для применения на трубопроводах, работающих под давлением.

В России правила проведения экструзионной сварки регламентируются стандартом ГОСТ 16310-80, этот стандарт регламентирует типы соединений, диапазон рабочих температур, толщины деталей, размеры кромок и другие технические параметры.

В мировой практике широко распространено применение немецкого стандарта DVS 2207-4, который более широко регламентирует проведение экструзионной сварки.

Примеры технических параметров сварки приведены в таблице.

Конструкция и действие

Самой идее уже больше шестидесяти лет, не удивительно, что за прошедшее время она претерпела некоторые изменения и стала почти идеальной. С течением времени появилось большое количество машин обладающих разным способом воздействия и почти одинаковыми в области получаемых изделий.

Что нагревает основу будущего изделия? Здесь все довольно просто, энергия от механических процессов становится теплом, что равно помогает нагреву пластика. Так же возможно внешнее тепловое воздействие. Здесь по большей части идет зависимость от изначальной конструкции экструдера.

Изменчивые элементы обработки пластика при помощи экструзии:

- состав;

- природа;

- влажность;

- интенсивность;

- продолжительность;

- давление и температура.

Ручной экструдер для пластика своими руками

Ручной сварочный экструдер своими руками больше не является фантазией. С развитием технологий, появилась реальная возможность создать этот агрегат самостоятельно.

Разберемся для начала, что это такое и для чего необходимо. Именно с помощью этого агрегата получают полимерные изделия без ограничений по длине. Это имеет свои сферы пользования и применения. Ручной экструдер своими руками — простота и удобство сборки и последующей эксплуатации.

Процесс выделки

Верхняя часть, так же именуемая «головкой экструдера», перемещает плавкий полимер в следующую камеру, иначе именуемую «формовкой», с должным для выбранного изделия профилем. Описанный способ один из наиболее распространенных методов. Сравнить с ним можно только способ изготовления плас.

Какие полимеры особенно ярко взаимодействуют с экструзией:

Что ж, непосредственный процесс довольно прозрачен, стоит рассмотреть поближе собственно экструдер.

Конструкция и действие

Самой идее уже больше шестидесяти лет, не удивительно, что за прошедшее время она претерпела некоторые изменения и стала почти идеальной. С течением времени появилось большое количество машин обладающих разным способом воздействия и почти одинаковыми в области получаемых изделий.

Что нагревает основу будущего изделия? Здесь все довольно просто, энергия от механических процессов становится теплом, что равно помогает нагреву пластика. Так же возможно внешнее тепловое воздействие. Здесь по большей части идет зависимость от изначальной конструкции экструдера.

Изменчивые элементы обработки пластика при помощи экструзии:

- состав;

- природа;

- влажность;

- интенсивность;

- продолжительность;

- давление и температура.

Работа экструдера

Экструдер достаточно простой агрегат, и все технические вариации можно поделить на три группы. Группы разделяются по рабочим моментам:

- формовка холодная;

- экструзия горячая;

- тепловая обработка.

Наиболее востребованный элемент в данное время это горячая формовка. Этот процесс сопровождается высоким давлением и скоростью. Для реализации необходим экструдер именуемый шнековым. У таких агрегатов основным элементом служит шнек особого вида. Здесь процесс формовки расположен на выходе. Сырье загружается в специализированную камеру, точно так же как и выбранные добавочные компоненты. Эти агрегаты имеют заводскую возможность оснастки шнеков особыми элементами. От этого зависит смешивание состава и его перемещение.

Процесс пользования экструдером

Зерновой агрегат осуществляет свою работу за счет камер закрытого типа и зерен в них располагающихся. Внутреннее давление возрастает благодаря выпариванию влаги. Чтобы осуществить увеличение объема смеси пара и воздуха осуществляется резкая разгерметизация. А разгерметизация в свою очередь повышает объем зерен.

Производство

Ручной экструдер для полипропилена своими руками — это один из простых способов приобретения подобного агрегата. Следует отметить, что процесс сборки не так сложен, как может показаться, и вполне по силам любому.

Читать также: Как определить проводимость транзистора

Производство экструдеров довольно интересный процесс, напрямую зависящий от конфигурации и назначения агрегата. Производственные различия:

- количество рабочих камер;

- наличие дополнительных систем;

- конструктивное исполнение элементов.

Единственное что неизменно – цилиндрическая форма. На сегодняшний день она полагается наиболее технологичной, а потому остается собой.

Технологические различия

Процесс создания и работы экструдера достаточно понять. Но осталось несколько важным моментов, которые следует осветить. В частности, освещения требует процесс сухой экструзии. Почему именно так? Сухая экструзия завязана на тепле, выделяемом агрегатом самостоятельно, за счет непосредственного процесса работы. При этом остается возможность привнесения в работу пара, для этого имеет особая камера. Для чего необходим пар? Именно благодаря ему повышается износостойкость агрегата.

Особое отличие этого способа – скорость. Процесс длиться всего лишь полминуты. За это время агрегат успевает:

- измельчить;

- обезводить;

- смешать;

- обеззаразить;

- стабилизировать и увеличить объем.

Ручной сварочный экструдер своими руками требует приобретения нескольких элементов из которых и производится сборка. Перечень необходимых для сборки элементов:

- шнек должной конфигурации;

- электрический двигатель;

- корпус прибора;

- емкость для подачи и выходная емкость;

- вакуумная камера.

Сварочные работы — доходный бизнес

Оборудование для проведения сварочных работ-ручной экструдер которым работает сварщик предназначен не только для стандартного всем знакомого сварочного оборудования. В сети часто можно встретить статьи и заметки в которых упоминается, что для получения в дальнейшем производительного и доходного бизнеса нужно выбрать такой род занятий который хорошо знаком вам, вы знаете все тонкости этого дела ,плюсы и минусы, занятие которому вы будете рады посвятить своё время. В повседневной жизни встречаются случаи когда сварщик профессионал своего дела, решает открыть своё дело, открывает “ларёк” в конце концов его дело прогорает. А к примеру его напарник, с которым они бок о бок проработали немалое время, имеет стабильность в развитии свое бизнеса, путём предоставления сварочных услуг – работающий изначально один, покупает ещё один цех и продолжает расширять штат сотрудников – выполняя огромное количество заказов на услуги и готовых изделий. Но и не всё так просто как казалось бы, для того чтоб начать своё дело по предоставлению сварочных услуг, недостаточно не достаточно иметь всего на всего один только сварочный аппарат — с которым обычно, ассоциируется сварщик. Профессионал своего дела, не желающий стоять на месте в развитии своей предпринимательской деятельности и приобрести постоянных клиентов — которые будут благодаря которым станет известен – обязан содержать сварочное оборудование сварог для любых сварочных работ — и в зависимости от рода выполняемых работ, использовать нужное — а не с грустным видом разводя руками сообщать клиенту, что мол — только с металлом работаю, а вот сварку полиэтилена или поправить безнапорный трубопровод – увы это не ко мне у нас нет спец.оборудования. Далее в заметке мы расскажем об одном из типов оборудования, необходимого сварщику профессионалу, а именно – экструдер ручной Экструдер ручной применяется для сварки безнапорных трубопроводов. В данном случае – главное отличие от другого сварочного оборудования является то что — с ручным экструдером возможно производить сварочные работы в труднодоступных простому оборудованию местах, более качественно производить конкретное соединение. Это всего лишь малая часть его способностей

Что бы ощутить важность наличия в коллекции оборудования для работы — ручного экструдера, мы решили получить мнение экспертов по сварочному делу – профессионалов своего дела. И они советуют приобрести ручной экструдер марки Leister обосновав это тем , что стоимость этого оборудования — с учетом доставки – окупится практически за пару выполненных заказов

Так же объяснив что ручной экструдер применяется не только для сварки безнапорных трубопроводов привели возможные работы — которые можно выполнить за счёт этого оборудования. Одной из особенностей ручного экструдера является то что он применяется для сварки конструкций из полипропилена и поэтому становится просто не заменимым. Пластины из термопласта, при сварке которых использовался ручной экструдер, внешне не имеют специфических видимых швов – сварочный процесс с при помощи ручного экструдера можно назвать ювелирной работой. Отмечено что на сегодняшний день пользуются спросом сварщики имеющие в наличии ручной экструдер который позволяет производить работы над гидроизоляцией и труб трубной ППУ.

В итоге мы видим как всё же необходим ручной экструдер современному сварщику ,который позволяет ему расширить круг своих возможностей в сварочных работах что на прямую влияет на будущее количество заказов и соответственно доход.

Подведем итоги

Типичные ошибки при сварке, которые допускают новички:

Влажные и грязные стыки снижают качество соединения, они могут запачкаться при укладке на ровную поверхность, поэтому ее тоже очищают.

Неправильный выбор присадочного прутка, важно знать маркировку листа перед его покупкой. Буквенные символы обозначают тип полимера: БС (блочный слойный), В (вспененный), Г (гомогенизированный), М (монолитный), ПП (полимерный).

Неравномерность разогрева рабочей зоны и присадки, если пруток будет мягким, его сложно будет вдавливать между свариваемыми элементами, он будет выпячиваться, его будет легко вырвать

Если присадка холоднее листа, образуются морщины в месте шва.

Низкая или высокая скорость укладки присадки: при низкой будут образовываться нагары, при высокой шов будет стягиваться.

Чтобы проверить прочность соединения, охлаждённый шов разогревается горячим воздухом, тогда становятся заметны все дефекты.

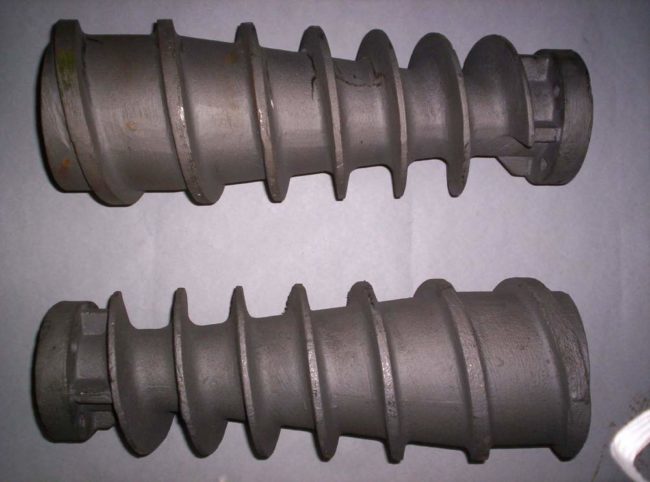

Образцы шнеков для сварочного экструдера

Образцы шнеков для сварочного экструдера

Шнековый экструдер

Шнековый экструдер