Инструменты для рубки металла

Приемы рубки металла зависят от используемых инструментов и поставленных задач. Снятие верхнего слоя производится при помощи зубила и молотка. При этом марка стали зубила должна быть в несколько раз тверже обрабатываемой детали. Также при помощи этих инструментов можно проделывать канавки на металлических заготовках. Ножницы для рубки металла используются, когда необходимо порезать на части тонкий лист. Они также изготавливаются из твердых марок стали и проходят специальную заточку.

Для тонкой обработки, когда необходимо вырезать из листа деталь необычной формы, используют ножи для рубки металла. Они позволяют без проблем получать разнообразные узоры, которые служат в качестве украшений. Ножи бывают разных размеров: от огромных до совсем миниатюрных. Это позволяет обрабатывать детали любой сложности. Другие инструменты, применяемые при рубке металла: наковальня или плита, которая служит подставкой для работы, тиски, в которых можно зажимать заготовку, крейцмейсель, который является разновидностью зубила и служит для прорубки пазов и углублений. Набор инструментов достаточно невелик и доступен любому желающему.

Читать также: Компаратор на lm358 схема

Различные манипуляции с металлом подразумевают постоянные большие нагрузки, поэтому комплектующие для работы должны иметь высокий запас прочности. Инструмент для рубки металла необходимо приобретать у проверенных поставщиков, чтобы он прослужил как можно дольше и не подвел владельца в самый ответственный момент. Процесс ручной обработки деталей связан высоким уровнем риска для здоровья человека. Поэтому необходимо тщательно соблюдать технику безопасности при рубке металла. Весь рабочий персонал должен быть одет в спецодежду, руки должны быть защищены рукавицами, а глаза – очками или маской. Это позволит снизить до минимума риск возникновения несчастного случая или производственной травмы. Соблюдение установленных правил – основа трудового долголетия.

Рубка листового металла производится в основном с применением специального оборудования. Это позволяет значительно повысить производительность труда, сделать обработку более качественной и повысить условия безопасности рабочего персонала. Станок для рубки металла обойдется в сумму от нескольких десятков до нескольких сотен тысяч рублей. Все будет зависеть от фирмы-производителя и функциональной оснащенности.

2 Приспособления для рубки металлических заготовок

В зависимости от того, как в процессе выполнения операции располагают по отношению к изделию рабочий инструмент, различают два варианта рубки. Она может быть:

- вертикальной;

- горизонтальной.

Вертикальный процесс выполняется на наковальне либо на плите. При такой рубке изделия, требующие обработки, укладываются горизонтально на рабочей поверхности, а зубило ставится по отношению к ним вертикально. Горизонтальная рубка осуществляется в тисках. В данном случае грань (задняя) рабочего инструмента монтируется к губкам тисков (к их плоскости) под очень маленьким углом (практически полностью горизонтально).

Рубка листового металла чаще производится на плите (на наковальне). Инструмент при этом ставится на риску (специальная разметка, наносимая на заготовку), затем осуществляют один удар молотком. После этого лезвие монтируется таким образом, чтобы его половина разместилась в лунке, которую удалось сделать. Рубка листа по такой схеме, во-первых, упрощает процесс установки зубила в нужное положение, а во-вторых, гарантирует разрез непрерывного характера.

В тех случаях, когда ведется рубка листового металла толщиной свыше двух миллиметров, разметка изделия выполняется с обеих его сторон. При этом заготовка обрабатывается сначала с одной стороны, потом ее переворачивают на другую сторону и перерубают полностью. При толщине листа менее двух миллиметров рекомендуется подкладывать с его обратной стороны кусок стали мягких марок. Это не позволит рабочему инструменту затупиться при ударе о наковальню.

Еще один момент, который следует учитывать при обработке сложных по конфигурации листовых изделий, заключается в том, что на них требуется прорубать небольшую канавку малой глубины. Указанную канавку делают от разметки на дистанции порядка 1–2 миллиметров. После этого можно рубать металл по канавке в полную силу до тех пор, пока вырубаемый контур не проявит себя на обратной стороне изделия. А затем нужно будет завершить операцию, перевернув заготовку.

Гибка и рубка листа может производиться и в тисках. В данном случае изделие фиксируют так, чтобы по отношению к губкам риска разметки располагалась на несколько миллиметров ниже. Рубка металла в тисках при таких условиях позволяет оставить на изделии небольшой припуск, который используется для финишной обработки кромок листа (их опиливания). К кромкам губок тисков режущий инструмент наклоняют под углом 45–60 градусов, к плоскости резания – под углом не более 40 градусов.

Способы рубки металла

Классификацию можно проводить по различным факторам.

По решаемой задаче – распиловка, вырубка, снятие малой части, слоя. Фактически все они повторяют перечисленные выше цели.

По приводящей силе:

- вручную;

- с помощью механизированной машины.

На этом мы более подробно остановимся ниже.

По принудительной фиксации – в зажимах, тисках, а также с закреплением на специальной станине и под прессом.

По направлению движения – по вертикали или по горизонтали.

Перечисленные способы выбираются в зависимости от:

- наличия оборудования;

- толщины металлического изделия;

- требуемого уровня работы – кромки могут получиться гнутыми при исполнении вручную, а при механизированном процессе повышается точность;

- степени производительности – ради одной детальки нет смысла перенастраивать оборудование, но на серийную партию потребуется специальные станки.

Рубка металла

Рубкой называется операция по снятию с заготовки слоя материала, а также разрубание металла (листового, полосового, профильного) на части режущими инструментами (зубилом, крейц- мейселем или канавочником при помощи молотка). Точность обработки при рубке не превышает 0,7 мм. В современном машиностроении к процессу рубки металла прибегают лишь в тех случаях, когда заготовка по тем или иным причинам не может быть обработана на металлорежущих станках. Рубкой выполняют следующие работы: удаление лишних слоев материала с поверхностей заготовок (обрубка литья, сварных швов, прорубание кромок под сварку и пр.); обрубку кромок и заусенцев на кованых и литых заготовках; разрубание на части листового материала; вырубку отверстий в листовом материале; прорубание смазочных канавок и др.

Производится рубка в тисках на плите или на наковальне. Заготовки больших размеров при рубке закрепляют в стуловых тисках. Обрубка литья, сварных швов и приливов в крупных деталях осуществляется на месте. Ручная рубка весьма тяжелая и трудоемкая операция, поэтому необходимо стремиться максимально ее механизировать.

Это интересно: Шкала измерений — типы, предел, виды

Приемы рубки металла.

Разрубание металла. При разрубании металла зубило устанавливают вертикально и рубку ведут плечевым ударом. Листовой металл толщиной до 2 мм разрубают с одного удара, поэтому под него прикладывают подкладку из мягкой стали. Листовой металл толщиной более 2 мм или полосовой материал надрубают примерно на половину толщины с обеих сторон, а затем ломают, перегибая его поочередно в одну и в другую сторону,или отбивают.

Разрубание полосы на наковальне.

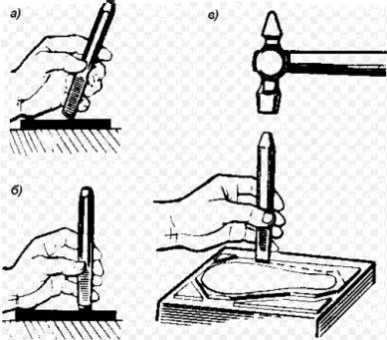

Начало (а) и конец (б) установки зубила при рубке листового металла и надрубание по контуру

Вырубание заготовок из листового металла. После разметки контура изготовляемой детали заготовку кладут на плиту и производят вырубку (не по линии разметки, а отступив от нее 2…3 мм — припуск на опиливание) в такой последовательности:

· устанавливают зубило наклонно так, чтобы лезвие было направлено вдоль разметочной риски;

· зубилу придают вертикальное положение и наносят молотком легкие удары, надрубая, по контуру;

· рубят по контуру, нанося по зубилу сильные удары; при перестановке зубила часть лезвия оставляют в прорубленной канавке, а зубило из наклонного положения опять переводят в вертикальное и наносят следующий удар; так поступают непрерывно до конца (замыкания) разметочной риски;

· перевернув лист, прорубают металл по ясно обозначившемуся на противоположной стороне контуру;

· вновь переворачивают лист и заканчивают рубку;

· если лист относительно тонкий и прорублен достаточно, заготовку выбивают молотком.

Вырубание заготовки из листового металла: а — прорубание заготовки по контуру, б — выбивание заготовки молотком.

При рубке зубилом с закругленным лезвием канавка образуется ровная, а при рубке зубилом с прямым лезвием — ступенчатая.

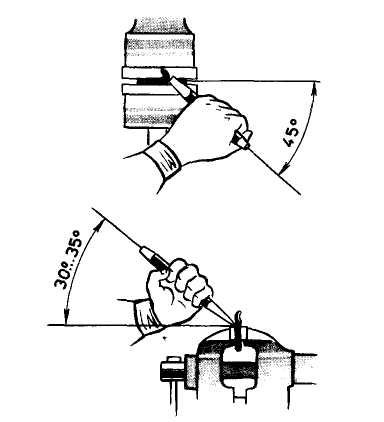

Рубку листового и полосового металла выполняют в тисках. Рубку листового материала, как правило, ведут по уровню губок тисков. Заготовку (изделие) крепко зажимают в тисках так, чтобы разметочная линия совпала с уровнем губок.

Зубило устанавливают к краю заготовки таким образом, чтобы режущая кромка лежала на поверхности двух губок, а середина режущей кромки соприкасалась с обрубаемым материалом на 2/3 ее длины. Угол наклона зубила к обрабатываемой поверхности должен составлять 30…35º, а по отношению к оси губок тисков — 45°. Лезвие зубила при этом идет наискось относительно губок тисков и стружка слегка завивается. После снятия первого слоя металла заготовку переставляют выше губок тисков на 1,5…2 мм, — срубают следующий слой и т. д.

Рубка листового металла в тисках: а, б — наклон зубила соответственно к обрабатываемой поверхности и оси губок.

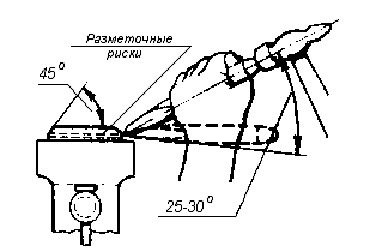

Рубка по разметочным рискам является наиболее трудной операцией. На заготовку предварительно наносят риски на расстоянии 1.5…2 мм одна от другой, а на торцах делают скосы (фаски) под углом 45º, которые облегчают установку зубила и предупреждают откалывание края при рубке хрупких материалов. Заготовку зажимают в тисках так, чтобы были видны разметочные риски. Рубят строго по разметочным рискам. Первый удар наносят при горизонтальном положении зубила, дальнейшую рубку выполняют при наклоне зубила на 25…30º. Толщина последнего чистового слоя должна быть не более 0,5…0,7 мм.

Рубка по разметочным рискам.

Рубка широких поверхностей является трудоемкой и малопроизводительной операцией, применяемой в том случае, когда невозможно снять слой металла на строгальном или фрезерном станке.

Работу осуществляют в три приема. Предварительно на двух противоположных торцах заготовки срубают немного металла, делая фаски (скосы) под углом 30…45°, а на двух противоположных боковых торцах наносят риски, отмечающие глубину каждого рабочего хода. Затем на широкой поверхности заготовки выполняют Параллельные риски, расстояние между которыми равно ширине режущей кромки крейцмейселя, и заготовку зажимают в тисках.

После этого крейцмейселем предварительно прорубают узкие канавки (рис. 75, а), а потом зубилом срубают оставшиеся между канавками выступы. После срубания выступов выполняют окончательную обработку. Такой способ (предварительное прорубание канавок на широких деталях) значительно облегчает и ускоряет рубку. На заготовках из чугуна, бронзы и других хрупких металлов во избежание откалывания краев делают фаски на расстоянии 0,5 мм от разметочной риски.

При рубке цветных сплавов рекомендуется режущую часть зубила слегка смачивать мыльной водой или протирать промасленной тряпкой, а при рубке алюминия — скипидаром. Это способствует увеличению стойкости режущей части зубила до очередной переточки.

Процесс рубки металла

Прежде всего, рубка представляет собой непосредственно резание, поскольку при данном процессе осуществляется удаление ненужного слоя посредством режущего инструмента. Лезвие, то есть режущая часть, представлено клином, то есть резцом или зубилом. Также режущий инструмент может иметь несколько клиньев в виде ножовочного полотна, плашки, напильника, фреза.

Что касается механизации рубки, то ручная рубка уже давно вытеснена металлорежущими станками, значительно облегчающими процесс, повышающими точность и экономящими время.

Работа по резке должна производиться только исправным инструментом и приспособлениями. Как уже упоминалось выше, ручная рубка является весьма трудоемким процессом и в промышленном производстве давно заменена альтернативными способами обработки. Если без рубки никак нельзя обойтись, то она выполняется слесарями посредством электрических или пневматических рубильных молотков.

Слесарная рубка металла — что это такое?

Рубка состоит в запланированном и контролируемом образовании требуемой формы детали из листового металла Процесс входит в перечень стандартных операций слесарного дела, уровень сложности – низкий.

Суть: удалить лишний материал по намеченной форме и размерам с помощью буквально пары инструментов.

Слесарная рубка металла

На лист-заготовку наносится разметка, практикуется обработка заготовок по установленному шаблону.

Затем с небольшим отступом от линии ударами по зубилу молотком проводится разделение материала.

При аккуратных действиях качество детали будет достаточно высоким.

Единственная потребность – последующая обработка краёв: из-за ударного способа воздействия края будут выглядеть рваными.

Для чего применяется эта операция?

- удаление припусков и кромок на готовом изделии;

- получение готового изделия и листовых заготовок;

- снятие окалины и других дефектов товарного вида;

- получение углублений (канавок, пазов и т.д.).

Кому нужна эта операция?

- работникам машиностроительных и ремонтных организаций, литейных цехов, в автомобилеремонтных мастерских – там, где идёт работа с металлом;

- в строительстве и ремонте (внутренние и наружные работы);

- специалистам, занимающимся ремонтом техники;

- обывателям для домашних и хозяйственных нужд.

Рубка металла гильотиной

Очень популярным способом раскроя сплавов является применение гильотины. Они бывают ручные, электромеханические, гидравлические, пневматические. При выборе гильотины учитывают серийность производства, толщину металла, который необходимо разрезать. Для тонких листов (около 1 мм) хорошо подходит ручное оборудование. Гидравлический привод имеет большую мощность, все операции производятся на большой скорости. Такие станки не имеют большой вибрации, их обслуживание не сложное, а точность раскроя высокая. С помощью электромеханического привода выполняется рубка металла толщиной до 8 мм. Данные аппараты мощные, безопасные, имеют много дополнительных возможностей.

Применение

Рубка металлических заготовок или готовых изделий применяется в различных случаях. Наиболее распространенными можно считать следующие:

- подгонка заготовки под размер,

- выравнивание поверхностей,

- отделение окалины,

- обработка кромок,

- удаление заусенцев,

- формирование кромки для сварки,

- вырубание детали или заготовки из листового проката,

- обрубание головок крепежа,

- формирование канавок и пазов.

Даже столь небольшой список вариантов дает понять, что применение данной технологии весьма широко. Например, чтобы разделить оцинкованный лист на 2 части, можно использовать данную технологию. Это действительно так, посему на сегодняшний день существует три основных способа ее осуществления.

Какова суть раскройки металла?

Вне зависимости от задействуемой оснастки весь процесс рубки сводится к следующему.

Заготовку необходимо разметить – нанести форму отсекаемого элемента с учётом размеров и допусков на толщину реза. Последнее часто забывают – между тем для рубки металла следует запланировать рез от одной толщины заготовки.

При разметке важно задействовать максимум полезной площади – для этого оптимально предварительное планирование размещения. Особенно это касается сложных по форме изделий, а траектория их вырубки может получить ограничения по направлению и углам. . При рубке металла первая задача – закрепить материал. Это выполняется с помощью тисков или другого прижимного устройства

Популярна для этого обычная наковальня или просто массивный кусок металла.

При рубке металла первая задача – закрепить материал. Это выполняется с помощью тисков или другого прижимного устройства. Популярна для этого обычная наковальня или просто массивный кусок металла.

Рубка металла

Если работа производится силами механизации, дальнейшие операции сводятся к перемещению заготовки относительно опускающегося ножа. При ручной вырубке отсечение потребует как минимум 2 шагов:

- первоначально производятся слабые удары по намеченной линии – это требуется для установки контура рубки;

- по готовности всей линии или отдельной ее части (при сложной траектории) выполняется рубка – режущему инструменту сообщаются мощные удары.

В результате этого режущая кромка проходит именно по нужной линии отсечения лишнего. Без предварительной наметки движение острия будет затруднено, появляется риск его выхода на тело будущей детали.

Когда работа проведена по одной стороне, лист переворачивается, процесс повторяется для обратной стороны. При толщине материала более 2-3 мм это почти гарантированно потребуется. Если рубить сразу всю толщину, качество кромки будет неудовлетворительным.

Рубка металла

Рубка металла

В результате описанных последовательностей постепенно удаляется металл по периметру, проявляется форма детали

При этом большую важность имеет безопасность: отдельные куски материала способны отлетать с большой скоростью

Для предотвращения травмирования необходимо:

надевать перед началом работ слесарные очки и перчатки;

- стараться сбить металл в таком направлении, чтобы его части не попадали на людей;

- организовать отсутствие посторонних в рабочей зоне, для чего допускается применение ширм;

- удары молотком – наносить без излишней силы, стараться не бить по тискам.

Весь рабочий инструмент следует содержать в целостности и порядке.

Если работа выполняется без тисков («горизонтальный» метод), суть не меняется:

- заготовка укладывается ровно, ее можно прижать так, чтобы линия реза была свободна (тяжелым предметом, струбциной);

- зубило предварительно затачивается – до получения требуемой степени остроты и кривизны;

- рубку производят в 2 этапа (подготовительно-наметочный и силовой), сплошной линией в одном направлении;

- при изгибании заготовки, если это мешает, периодически восстанавливается ее плоскостность (ударами молотка).

Приспособление для рубки металла – гильотина

Оборудование имеет гидравлический привод. Сама станина – очень тяженая и большая. С помощью аппарата можно производить только прямые надрезы (без закруглений) по горизонтали и вертикали. В случае необходимости можно вырезать нужные простые геометрические формы – квадраты, прямоугольники, ромбы и пр.

Обычно станок имеет дистанционное или компьютеризированное управление. ЧПУ позволяет заранее задавать формы, скорость разреза. Требуется производить математические вычисления, чтобы учитывать толщину заготовки и прочие параметры.

Иногда агрегаты являются комбинированными, то есть помимо лезвий гильотины имеются в составе ножницы по металлу, пресс. Это ускоряет работу и позволяет производить многофункциональные операции. Особенности машинизированного процесса:

- Высокая скорость.

- Точность произведения распиловки.

- Возможность отрезать даже минимальный край.

- Достаточно ровные кромки.

- Работа с металлическими изделиями большой толщины (арматура, толстые стенки).

- Действия слесаря заключаются только в настройке машины и слежении за процессом. Облегчение физического труда рабочих.

- Высокая производительность. Подходит для серийного производства.

К минусам же можно отнести большую стоимость и вес оборудования. Его может позволить себе не каждое производство.

Распиловка материала в промышленных масштабах

Рубку в промышленности используют не часто в связи с не самым качественным результатом. Метод гильотины применяют исключительно как промежуточный этап металлообработки. Но это экономически невыгодно – делать два задания вместо одного. Чтобы сразу получать идеальный срез, а также работать с более сложными геометрическими формами, чем линия, заводы оснащены специальными станками. Например, абразивным. Принцип его действия заключается в том, что газ под мощным давлением подает поток воды, смешанный с мельчайшим абразивом. Эта смесь отлично пробивает даже толстый металл, оставляя ровные кромки. Посмотрим видео:

Такое оборудование, а также газовое, плазменное, лазерное в основном оснащается пультом ЧПУ. Заготовка распиливается в соответствии с заранее обусловленным результатом, вычислениями.

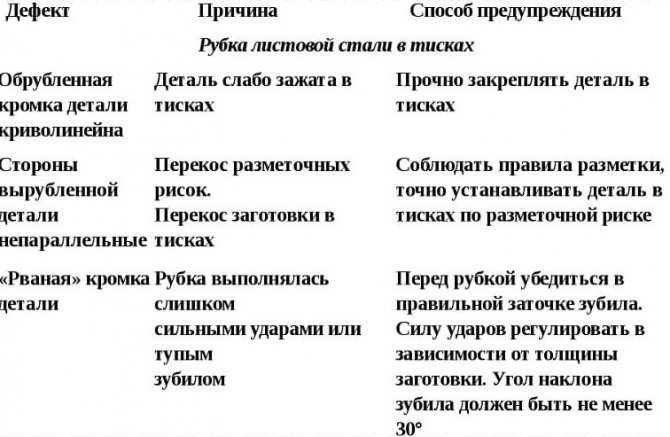

Возможные дефекты

При проведении этой операции всегда проявляются определённые дефекты. К основным дефектам относятся:

- обрубленная кромка получается не прямолинейной;

- не сохраняется параллельность обеих кромок детали;

- край детали получается рваным с заусенцами и большой шероховатостью.

Каждый из проявившихся дефектов имеет свои индивидуальные причины. Первый дефект всегда проявляется при слабой фиксации обрабатываемой детали. Особенно этот дефект проявляется, если проводится процесс рубки на металлической станине без фиксации детали. Проявление этих дефектов вызвано следующими причинами:

- деталь не достаточно надёжно закреплена;

- произошло смещение нанесённой маркировки;

- процесс производился ударами, превышающими необходимую силу;

Для их устранения необходимо выполнять не сложные правила:

- Проверить прочность закрепления заготовки;

- Соблюдать точность расположения детали относительно нанесённой маркировки;

- Проверить параметры заточки инструмента.

При прорубании канавок, кроме перечисленных дефектов, могут появляться и другие. К ним относятся:

- рваные кромки канавки;

- глубина канавки разная по длине;

- сколы на конце канавки;

Чтобы предотвратить появление перечисленных дефектов необходимо соблюдать методики установленные инструкциями по применению конкретного оборудования и принятыми стандартами. Перед проведением операции осуществляется подготовка рубке самой заготовки, режущего инструмента и используемого станка.

При соблюдении правил подготовки и проведении операций рубки и вырубки получается ровный край, без дефектов и сколов.

Какие инструменты применяются для ручной рубки

Раскрой металла производится с помощью зубил. Изготавливаются они из инструментальной стали (У7, У8). Кромка такого инструмента являет собой клинок большой твердости (не меньше 53 HRC). В зависимости от того, какая твердость обрабатываемого металла, зубило может быть заострено под углом 60° (для стали), 70° (бронзы, чугуна), 35-45° (для цветных металлов). Менее острый угол при обработке твердых материалов необходим для того, чтобы конец зубила сохранял свою стойкость и не ломался. Головка инструмента, как правило, имеет меньшую твердость (чтобы не разрушилась при ударе молотка). Она постепенно изнашивается, деформируется, поэтому нуждается в оправке. Ни в коем случае не разрешается работать с поврежденными зубилами, поскольку молоток может соскользнуть и привести к травматизации работника.

Способы рубки металла

Классификацию можно проводить по различным факторам.

По решаемой задаче – распиловка, вырубка, снятие малой части, слоя. Фактически все они повторяют перечисленные выше цели.

По приводящей силе:

- вручную;

- с помощью механизированной машины.

На этом мы более подробно остановимся ниже.

По принудительной фиксации – в зажимах, тисках, а также с закреплением на специальной станине и под прессом.

По направлению движения – по вертикали или по горизонтали.

Перечисленные способы выбираются в зависимости от:

- наличия оборудования;

- толщины металлического изделия;

- требуемого уровня работы – кромки могут получиться гнутыми при исполнении вручную, а при механизированном процессе повышается точность;

- степени производительности – ради одной детальки нет смысла перенастраивать оборудование, но на серийную партию потребуется специальные станки.

Какие операции выполняются при рубке металла?

При выполнении рубки следует помнить об обязательных операциях. Все применяемые приёмы напрямую влияют на продуктивность и качество результата.

Транспортировка металла

Транспортировка металла, предназначенного для обработки, проводится вручную или с помощью механизации. Тележка, носилки, подъемно-транспортное оборудование вплоть до балочного крана – в зависимости от массогабаритных характеристик.

Разметка выполняется при достаточном освещении.

В процессе рубки не будет лишним периодически проверять ее, если применялись стираемые средства (карандаш или мел).

Все работы руками сопровождаются положением тела и стойкой ногами.

Сидеть при процессе неэффективно, так как снижается усилие удара. Небольшими изменениями положения тела возможно варьировать угол удара и подбирать наиболее эффективную позу.

Исключение составляет работа на станке. Инструкции по безопасности и технологический процесс содержат полный объем рекомендуемых действий. Регламент обычно содержит все требования и рекомендации.

Стоять по отношению к месту выполнения ручного реза необходимо в пол-оборота.

Расстояние между столом и телом – примерно половина корпуса или как удобно в конкретный момент.

Для приложения на край детали силы, достаточной для деформации и срезания, оптимально удержание с помощью тисков. Изделию следует выступать из губок на пару миллиметров от линии разметки – иначе требуемые размеры не будут соблюдены.

Удержание инструмента – уверенное, все движения – выверенные и без излишней спешки.

В целях техники безопасности и одновременно создания наиболее мощного удара нужно держать рукоятку за 1-2 см от конца, а не возле головы. Держать зубило – с 2-3 см между рукой и ударной частью.

Операции при рубке металла

Операции при рубке металла

Нанесение удара молотком по зубилу рекомендуется по центру ударной части. Для выдерживания наибольшей точности взгляд при ударе нужно концентрировать на соединении острия и материала. Если смотреть на ударную часть, появляется высокий риск схода режущей кромки с нужного места.

Обработка толстого металла производится в несколько подходов. Рекомендуется чередование заглубления и выемки металла из канавки. После этого — последующее срубывание по образовавшейся небольшой толщине.

Рубка замкнутых профилей (труба круглая, квадратная, прямоугольная или иная) выполняется с равномерным их поворотом. Производится удар с разрезанием некоторой длины, трубка проворачивается, рез повторяется. Отламывание допускается только незначительной остаточной полосы, а не всей трубки.

Правила безопасной работы при рубке металла

Прежде чем приступить к работе, необходимо тщательно осмотреть оборудование и проверить его соответствие определенным требованиям:

Молотки должны прочно прилегать к рукояткам, быть расклиненными в отверстие стальными клиньями с ершами

Особое внимание следует уделить поверхности инструмента – трещины и сколы недопустимы, поверхность должна быть гладкой, слегка выпуклой. Рукоятка должна равномерно утолщаться к концу

Сучки, трещины, сколы, зазубрины на рукоятке также недопустимы.

На зубиле и крейцмейселе не должно быть трещин и сколов, ребра боковых сторон средней части должны иметь закругления, быть зачищенными, поверхность ударной части должна быть гладкой и немного выпуклой. Ударная часть зубила или крейцмейселя должна находиться на расстоянии 2,5 см от большого пальца. Режущая кромка зубила – прямая либо слегка выпуклая с фасками одинаковой ширины.

До начала рубки металла с помощью электрооборудования следует проверить:

- изолирован ли провод, нет ли на нем повреждений;

- контактирует ли заземляющий провод с корпусом оборудования для обработки металла;

- исправны ли перчатки и коврик на рабочем месте.

Перед началом работы на пневматическом оборудовании следует проверить:

- исправность шлангов;

- плотность соединений шлангов и трубопроводов между собой и с аппаратурой для рубки;

- работу пускового устройства.

При работе слесарь должен соблюдать правила техники безопасности:

- пользоваться защитными очками;

- использовать для работы с клиньями или зубилами кувалды и выколотки с держателями 70 см, выколотки должны быть сделаны из мягкого металла;

- надежно фиксировать заготовку в тисках;

- направлять срезаемый или срубаемый металл в противоположную от себя сторону;

- работая с листовым металлами, пользоваться рукавицами;

- использовать заградительные сетки (ширмы) при рубке крупногабаритных заготовок, а также деталей, изготовленных из твердого металла.

Соблюдение перечисленных правил безопасности необходимо для минимизации риска травм и несчастных случаев на производстве.

![Глава v. рубка металла [1980 макиенко н.и. - общий курс слесарного дела]](http://takorest.ru/wp-content/uploads/7/a/f/7af068ba4b98fd7a1bc9242fb996f910.jpeg)