Введение

Раньше деревянными постройками без единого гвоздя могли похвастаться только небольшой процент древних народов, а с появлением саморезов, шурупов, других элементов, без гвоздей строиться стало все. С ростом технологий росли требования к качеству, новой ступенью стало создание зенкера по дереву.

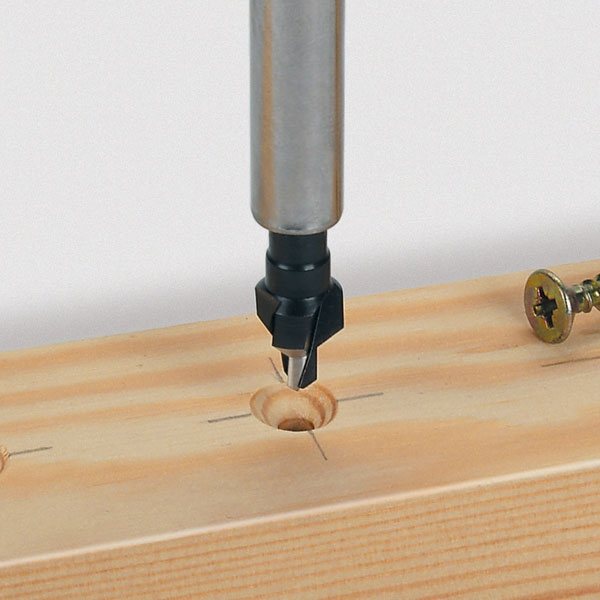

Это приспособление создано для повышения качества соединений деревянных изделий. Благодаря этому инструменту в создании деревянных конструкций можно использовать крепежи с большими шляпками, которые не будут торчать или держаться ненадежно. Но для соответствующей работы нужно научиться различать виды насадок, уметь обращаться со столь сложным оборудованием.

Зенкер своими руками

Зенкер по дереву довольно популярный инструмент на рынке, но в вашем магазине его может не быть, а вещь нужная. А в случае, когда все необходимые компоненты уже есть, в таком случае можно построить зенкерный станок своими руками. Оборудование будет далеко от профессиональных агрегатов, которые используют на предприятиях и фабриках, однако оно имеет преимущества перед дорогими аналогами. Для того, чтобы построить станок нужны следующие вещи:

Мощная дрель;

Основание ля станка из дерева или металла;

Прочный угловой штатива, также из дерева или железа;

Самодельная стойка для дополнительной устойчивости;

Пружинный механизм, для обратного движения дрели.

Это базовые компоненты, из которых можно собрать станок, который обеспечит устойчивую и точную обработку. От выбора материала будет зависеть прочность, вес, долговечность, цена постройки. Сильно экономить в этом вопросе не стоит, потому что зенкерование – точный процесс, а любое отклонение или недочет может привести к плохим результатам.

Для создания самой насадки используйте саморез или сверло, которое нужно обрезать, добавив новые лезвия. Плюсов у такой конструкции много:

Создается в домашних условиях из имеющихся компонентов;

Не требуют больших вложений;

Можно настраивать в любое время под индивидуальные конфигурации;

Возможность проводить самые разные виды стационарных работ с дрелью;

Но даже с учетом всех преимуществ у кустарного зенкера есть ряд недостатков. Некоторые минус незначительны и легко исправляются, однако они есть и по большей части связаны с просчетами во время моделирования и неправильной сборке конструкции. Вот эти минусы:

Ошибка во время заточки может привести к завышенному значению диаметра;

Быстрый износ насадок;

Любой недочет и ошибка приводит к потери качества;

Поэтому нужно уделить внимание на просчитывание конструкции и тестировать станок до его прямого использования. И если сделать все правильно, то такой станок будет отличным помощником в работе с деревянными деталями

А при желании оборудование можно переоборудовать и для железных деталей.

Видеоролик, где описан последовательный процесс создания зенкера по дереву

Борфреза из остатков препарированного самореза

После изготовления зенкера осталась та часть самореза, на которой имеется резьба.

Воспользуемся этим элементом для того, чтобы сделать самодельную борфрезу. С этой целью вдоль тела самореза и перпендикулярно к его резьбе сделаем несколько пропилов.

Это позволяет получить вот такое шипастое приспособление.

Изготовленное приспособление можно вставить в патрон дрели и пользоваться им как обычной борфрезой.

Описанные нами приспособления обойдутся для вас совсем недорого. Сделать их своими руками не составит никакого труда. Надеемся, что вы сумеете успешно использовать наши рекомендации при выполнении тех работ, которые вам потребуется выполнить.

Набор зенкеров по дереву со сменными сверлами

Да, можно было бы пойти в хозтовары или съездить на строительный рынок, но как говорится, это не наш метод. Поэтому местом покупки стал eBay. Продавец был выбран совершенно случайно, методом «научного математического тыка» ![]() Но несмотря на это, он оказался сговорчивым и оперативным. После обмена несколькими сообщениями мы договорились, что посылка будет отправлена с полноценным треком, так что если кого-то интересует то, как она добиралась из Китая в Беларусь, то узнать всю информацию об этом можно здесь. К сожалению, на данный момент этого там, где его покупал я нет, но, думаю, его без проблем можно найти по той же цене у других продавцов.

Но несмотря на это, он оказался сговорчивым и оперативным. После обмена несколькими сообщениями мы договорились, что посылка будет отправлена с полноценным треком, так что если кого-то интересует то, как она добиралась из Китая в Беларусь, то узнать всю информацию об этом можно здесь. К сожалению, на данный момент этого там, где его покупал я нет, но, думаю, его без проблем можно найти по той же цене у других продавцов.

Зенкер представляет собой многолезвенный, многозубый режущий инструмент, применяемый для доработки заранее выполненных круглых отверстий в деталях и заготовках из разных материалов. Обработка этим способом применяется для увеличения диаметра и получения более качественной поверхности отверстия методом резания. Такой процесс называется зенкерованием. Метод резания похож на процедуру сверления: наблюдается такое же вращение оснастки для зенкерования вокруг своей оси и одновременное поступательное движение инструмента вдоль оси.

На этом, пожалуй, все

Спасибо за внимание и потраченное время

На какие нюансы следует обратить внимание при выборе

Если вам необходимо приобрести сверло, то стоит учесть целый ряд факторов:

| Толщина обрабатываемого материала | Многие приспособления рассчитаны для определенной глубины обработки, поэтому вы должны знать характеристики материала, который требуется сверлить. Иногда может потребоваться дополнительное приобретение удлинителя для проведения работ |

| Диаметр отверстий | Этот также очень важный показатель, так как приспособления могут значительно отличаться в зависимости от размера. Иногда необходимы разные варианты |

| Тип хвостовика | Нужно знать, каким инструментом будут проводиться работы, так как в разных приспособлениях может отличаться крепление |

| Покрытие изделий | Современные производители могут производить обработку изделий различными способами – от закаливания и обработки паром до нанесения нитрида титана и многого другого |

Качество компании Bosch хорошо известно покупателям и специалистам

Правила обработки металла

Для зенкерования в домашних условиях можно воспользоваться и обычным сверлом, которое нужно предварительно зафиксировать в ручную или электрическую дрель. На производстве же зенкерование представляет собой более сложную операцию, которая требует применения специального оборудования:

- сверлильного;

- токарного;

- агрегатного;

- расточного;

- фрезерного (горизонтального и вертикального).

При обработке отверстия в отлитой заготовке рекомендуется сначала расточить его с помощью резца, чтобы зенкер смог принять верное направление.

При работе со стальными изделиями желательно пользоваться специальными жидкостями для охлаждения и смазки. Зенкерование цветных металлических сплавов и чугуна не нуждается в охлаждении

При выборе инструмента для этой процедуры следует обратить свое внимание на целый ряд факторов:

- Разновидность приспособления выбирается в зависимости от характера обработки и материала, из которого сделана деталь. Также следует учитывать серийность процессов и расположение отверстия.

- Руководствуясь точностью, диаметром и глубиной обработки, подбирают наиболее подходящий зенкер.

- Конструкция инструмента определяется способом фиксации в станке.

Кроме того, обязательное условие для высококачественного зенкерования — соблюдение припусков. То есть диаметр инструмента обязательно должен соответствовать итоговому диаметру сделанного отверстия. Если после обработки вам нужно будет произвести развертывание, то следует взять инструмент, диаметр которого меньше на 0,15−0,3 мм. Если запланирована черновая расточка или предзенкеровальное сверление, то в сторону следует оставить припуск в размере от 0,6 до 2 мм.

Зенкерование — гораздо более эффективная процедура, нежели обработка с помощью резцов. Быстрота резания зенкера сопоставима со сверлением, а скорость подачи даже в разы выше.

Как сделать резцы по дереву своими руками

Всё-таки автор использовал фрезу из углеродистой стали или 12ХНЗ. Как видно на одном из фото, при обработке металла фрезы, искры плотные, желтые. Как это не заметил александр, который по его словам: ” далеко не дилетант резцы делаю более 30 лет перепробовал массу сталей в т.ч. экзотики всякой”, не понятно. Сталь Р18— искры темно-малиновые с желто-красным пучком в начале, на концах двух-трех нитей небольшие разветвления, с светло-желтыми крупинками на концах пучка. В начале искры имеется ярко-красный пучок от прикосновения заготовки к абразивному кругу. (Р6М5- так же никогда не давала при обработке желтых искр) Мне сильно напоминают такие сообщения рекламу. А надменно-хамоватый тон сообщений александра, мне вообще не понятен. Надеюсь эти сообщения не отобьют желание к самостоятельному изготовлению инструмента людям, читающим этот топик. По поводу хрупкости быстрореза- совсем чепуха. Вот её (Р18) характеристики: Сталь имеет пониженную склонность к перегреву при закалке, хорошую ВЯЗКОСТЬ, хорошее сопротивление износу, повышенную шлифуемость. Это Вам не напильник из У8-У10А! Вот, к примеру, Гусарчук Д.М.( мастер художественной объемной резьбы по дереву), в своей книге пишет, что лучший инструмент у него именно из быстрореза. И ещё: у стали ВСЕГДА есть марка (название), есть ГОСТы (например ГОСТ 5632-72), а вот “сталей изначально созданных для деревообработки”, я почему-то не где не встречал… Для справки: в СССР хорошие стамески выпускали в Ленинграде, из стали У10А, а Р6М5, Р18 и им подобные, не использовали из-за их дороговизны и сложности обработки. Собственно по этому рачительные японцы “Приваривают режущую кромку шириной миллиметров 10 и все”… Все выше описанные данные взяты из справочной литературы по металлообработке, так что при желании можете всё это прочесть сами. А статья очень хорошая, и полезная!

Конструкция

Зенковка коническая состоит из двух основных элементов — рабочей части и хвостовика. Рабочая часть имеет конус со стандартным рядом углов на вершине от 60 до 120°. Количество режущих лезвий зависит от диаметра инструмента и может быть от 6 до 12 штук.

Цилиндрическая зенковка по своей конструкции похожа на сверло, но имеет больше режущих элементов. На торце расположена направляющая цапфа необходимая для фиксации положения инструмента в процессе обработки. Ограничитель может быть съёмным или быть часть тела инструмента. Первый вариант более практичен, так как расширяет возможности обработки. Также может быть установлена режущая насадка.

При необходимости рассверливания нескольких отверстий на равную глубину применяется инструмент с державками с вращающимся или неподвижным ограничителем. Перед обработкой зенковка фиксируется в державке таким образом, чтобы режущая часть выступала из упора на расстояние равное требуемой глубине обработки отверстий.

Это интересно: Труба ВГП — расшифровка, описание, преимущества и область применения

Инструмент изготавливается из инструментальных легированных, углеродистых, быстрорежущих и твердосплавных марок стали. Для обработки чугунных деталей чаще всего используются твердосплавные стали, для обычных сталей – быстрорежущие и инструментальные.

Конструкция конусного зенкера

Это приспособление предназначается для пропуска конусовидных проемов небольшой глубины. Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 – 12 единиц.

Зенкерование отверстий считается ручной процедурой, осуществляемой через токарный агрегат, на котором крепится зенкер. Возделываемая деталь зажимается в патронаже агрегата, проверяется верное ее расположение в углублении.

Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Чтобы получить после операции зенкерования проем нужного поперечника, при сверлении производится припуск 2-3 мм. Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Зенкеровка может выполняться в порядке резания. В этой ситуации подача инструментария увеличивается вдвое, чем при сверловке, а скорость хода остается прежней.

Углубление резания зенкером закладывается примерно в 50 процентов припуска на поперечник. Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов.

Механизм из твердых сплавов не требует внесения вспомогательного хладоносителя.

Зенкер при обрабатывании проемов гарантирует высокую точность, но избежать брака совсем нельзя. Самыми распространенными пороками обработки считаются:

Увеличенный поперечник проема. Главная причина возникновения подобного изъяна считается применение приспособления с неверной заточкой.

Уменьшенный поперечник углубления. Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер.

Вызывающая чистота. Этот изъян может быть вызван рядом причин

Обычно, уменьшение чистоты кроется в неважной заточке приспособления. На практике также причиной порока может служить чрезмерная вязкость материала изделия

Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза.

Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.

Особенности зенкерования

Эта процедура похожа на сверление, ведь она тоже производится с уже сделанным отверстием. Разница лишь в том, что зенкерование характеризуется высочайшей точностью. При этом устраняются различного рода недостатки и дефекты, появляющиеся при сверлении, отливке или штамповке. Кроме того, происходит улучшение таких показателей, как точность и чистота поверхности, а также получается высокий уровень соосности.

Нередко бывает так, что при создании отверстия с помощью сверла происходит отклонение от центральной точки. Это обуславливается недостаточной жесткостью режущего инструмента. Зенкер характеризуется большей жесткостью, чем обыкновенное сверло, так как у него больше зубчиков.

Более высокоточной операцией считается развертывание, которое представляет собой уже чистовой процесс обработки.

Зенкерование часто путают с зенкованием, для которого предусмотрено совершенно другое приспособление — зенковка. Этот инструмент обладает иной конструкцией и предназначен для других технологических операций.

Зенковка используется для устранения фаски с отверстий, а также при создании конических углублений. Существуют и цилиндрические зенковки, но эти приспособления называются цековками.

Характеристики буров

Инструмент может различаться конструкцией и размером, цветом и углом заточки. Основным показателем любого бура является его прочность. Она должна быть выше, чем у обрабатываемой поверхности

Важной составляющей является хвостовик, который подбирается под патрон используемого оборудования

Материал

Компоненты производятся из различных видов сплавов. Используется быстрорежущая сталь P9, P18 и P9K15. Для элементов с шириной больше 8 мм применяется специальная сварка. Твёрдый исходник, как правило, обрабатывается приспособлениями на основе кобальта. Победитовые насадки из твёрдых сплавов подходят для работы с кирпичом, бетоном и камнем.

В составе может встречаться молибден, хром и ванадий.

Покрытие

Для повышения срока использования на детали наносят специальные покрытия:

- Оксидную плёнку — защищает от перегрева при интенсивном трении и ржавчины.

- Алмазное напыление — обладает максимальной прочностью, используется для комплектующих, обрабатывающих твёрдые покрытия.

- Титановую оболочку — объединяет три группы покрытий (TiN, TiCN, TiAIN).

Окраска

Цвет бура также важен

Цвет определяет тип покрытия и технологию создания:

Серый — натуральный оттенок стального корпуса. Такие детали не подвергались обработке, а значит имеют низкую цену и короткий срок службы.

Чёрный – стальной корпус, на который воздействовал перегретый пар. Подобная продукция более износостойкая.

Жёлтый — компонент, прошедший стадию отпуска (снижения внутреннего давления). Такая заготовка обладает высоким показателем твёрдости.

Золотистый — оттенок нитрида титана. Заготовки с такой окраской отличаются повышенной прочностью и низким уровнем трения.

Вес и размер

Ассортимент выпускаемых компонентов довольно велик и их габариты зависят от назначения.

Наиболее востребованные модели бывают следующих размеров:

- Длинные – 5,6-25,4 см, с диаметром 1-20 мм.

- Удлиненные – 1,9-20,5 см, шириной 0,3-20 мм.

- Короткие — 2-13,1 см, с диаметром 0,3-20 мм.

Вес приспособлений определяется конструкцией, материалом в составе и размером. Стандартные варианты достигают массы от нескольких единиц до десятков грамм.

Виды зенкеров и зенковок

Изготовление металлорежущих инструментов регламентируется ГОСТ и ТУ. Зенкеры – многолезвийные устройства, используемые для обработки отверстия после сверления. На станках с ЧПУ применяются следующие их виды:

- Цилиндрические зенкеры ГОСТ 12489-71 диаметром 10–20 мм с покрытием из износоустойчивых материалов.

- Цельные конические ТУ 2-035-923-83 диаметром 10–40 мм. Изготавливаются из быстрорежущих легированных инструментальных сталей с износоустойчивым покрытием. Хорошо подходят для обработки стальных и чугунных заготовок.

- Цельные насадные зенкеры ГОСТ 12489-71 диаметром 32–80 мм.

- Зенкер конический ГОСТ 3231-71, тип 1 или насадной ГОСТ 3231-71, тип 2. Отличаются наличием пластин из твердосплавных сталей.

Зенковки также являются многолезвийным инструментом, но отличаются от зенкеров сферой своего применения. Их применяют для получения углублений, снятия фасок и т. п. Эти устройства также делятся на несколько видов:

- Зенковка коническая ГОСТ 14953-80Е. Имеет угол 60°, 90° и 120°. Применяется для обработки поверхностей под метизы, крепежные элементы, снятия фасок.

- Зенковка цилиндрическая ГОСТ 2И22-2-80. Может иметь цилиндрический или конический хвостовик, износоустойчивое покрытие поверхности. Основная область применения – обработка опорных поверхностей.

Выбор размера зенкера зависит от

- габаритов (диаметра, глубины) отверстия, подвергающегося обработке;

- обрабатываемого материала;

- желаемой точности обработки.

Основной диаметр зенкера выбирается соответственно характеру последующей обработки отверстия, учитывая припуск на обработку. При выборе длины хвостового зенкера или аналогичного параметра оправки для насадного зенкера имеет значение длина обрабатываемого отверстия

Кроме того, определяя длину инструмента или оправки, важно учитывать длину закрепления зенкера, габариты направляющей втулки, прочие условия работы

Соответственно материалу обрабатываемой детали, выбирают и материал самого зенкера.

Способ закрепления зенкера — немаловажный момент, который влияет на предпочтение по конструкции и длине инструмента. Причем следует учитывать:

- параметры хвостовика инструмента;

- длину обрабатываемого отверстия;

- тип станка для обработки.

Если для расточных работ берутся твердосплавные пластины, следует максимально унифицировать способ закрепления.

Виды и применение зенковок

В зависимости от назначения зенковки подразделяются на следующие виды:

- для выполнения конических или цилиндрических выемок внутри отверстий;

- для создания опорных плоскостей рябом с отверстием;

- для выборки фаски;

- для подготовки отверстий к установке крепежа.

По форме рабочей поверхности различают:

- цилиндрические;

- конические;

- торцевые, или прямые.

В зависимости от диаметра зенковки разделяют на:

- обычные (0,5 ÷ 1,5 мм);

- с конусом-ограничителем (0,5 ÷6 мм);

- с конусообразным хвостовиком (8÷12 мм).

Для операции развертывания используется комбинированное приспособление, включающее в себя сверло, развертку, зенкер и зенковку. Они смонтированы на общем хвостовике, а рабочие поверхности разнесены по высоте и вступают в соприкосновение с металлом по очереди, по мере погружения инструмента в материал. Применение такого комбинированного инструмента позволяет сверлить отверстие, делать выборки фасок, повышать качество поверхности за один технологический проход. При этом экономится много времени на смену инструмента, обеспечивается точность соблюдения размеров каждого конструктивного элемента. Такое приспособление стоит дорого и собирается заново для каждого типоразмера отверстия, поэтому применение его экономически оправдано только для серийного производства либо для изделия с большим количеством одинаковых отверстий сложной конфигурации.

Элементы и геометрия спирального сверла

Обработка заготовок на сверлильных станках проводится сверлами, зенкерами, развертками, метчиками и комбинированными инструментами.

Сверла по конструкции разделяются на спиральные, центровочные и специальные. Наибольшее распространение получили спиральные сверла (рис. 22.12), состоящие из рабочей части б, шейки 2, хвостовика 4 и лапки 3. «Назначение хвостовика — закрепление сверла в шпинделе. Лапка служит для выбивания сверла из шпинделя и предохранения хвостовика от забоин. Рабочая часть состоит из режущей 1 и направляющей 5 частей. Во избежание защемления сверла на нем делают обратный конус в сторону хвостовика. На режущей части различают две главные режущие кромки 11 (образованные пересечением передних 10 и задних 7 поверхностей и выполняющие основную работу резания), поперечную режущую кромку 12 (перемычку) и две вспомогательные режущие кромки 9. На цилиндрической части сверла вдоль винтовой канавки расположены две узкие ленточки 8, обеспечивающие направление сверла при резании.

Геометрические параметры сверла определяют условия его работы. Передний угол у измеряют в главной секущей плоскости

| 1 2 3 Рис. 22.12. Части, элементы и углы спирального сверла |

II—II, перпендикулярной главной режущей кромке. Задний угол а измеряют в плоскости I—I, параллельной оси сверла. Передний и задний утлы в различных точках главной режущей кромки различны. У наружной поверхности сверла угол у наибольший, а угол а наименьший.

Угол при вершине сверла 2ф измеряют между главными режущими кромками. Его значение зависит от обрабатываемого материала и изменяется в пределах 70…150°.

Угол наклона поперечной режущей кромки у измеряют между проекциями главной и поперечной режущей кромок на плоскость, перпендикулярную оси сверла. Для стандартных сверл он колеблется в пределах 50…55°.

Угол наклона винтовой канавки со измеряют по наружному диаметру. С увеличением угла со увеличивается передний угол у, что облегчает процесс резания и выход стружки. Угол ю составляет 8. ..30°.

Сверлением обрабатывают отверстия диаметром до 80 мм, причем отверстия диаметром до 30 мм сверлят, а большие — рассверливают. Сверление применяется как предварительная обработка при изготовлении точных отверстий.

Зенкерами (рис. 22.13, а-в) обрабатывают отверстия в литых или штампованных заготовках, а также предварительно просверленные отверстия. В отличие от сверл зенкеры имеют три или четыре главные режущие кромки и не имеют поперечной кромки. Режущая часть 1 выполняет основную работу резания. Калибрующая часть 5 служит для направления зенкера в отверстии и обеспечивает необходимую точность и шероховатость поверхности (остальные условные обозначения такие же, как и для сверла).

| а 1 2 з б |

| Рис. 22.13.Инструмент для обработки отверстий на сверлильных станках: а-в— зенкеры; г-е— развертки; ж— метчик |

По виду обрабатываемых отверстий зенкеры делятся на цилиндрические (рис. 22.13, а), конические (рис. 22.13, б) и торцевые (рис. 22.13, в). Зенкеры бывают цельные с коническим хвостовиком (рис. 22.13, б) и насадные (рис. 22.13, в). Отверстия диаметром 20…40 мм обрабатывают дельными, а свыше 30 мм — насадными зенкерами.

Окончательную обработку отверстия осуществляют развертками. По форме обрабатываемого отверстия различают цилиндрические (рис. 22.13, г) и конические (рис. 22.13, д) развертки. Развертки имеют 6… 12 главных режущих кромок, расположенных на режущей части 7 с направляющим конусом. Калибрующая часть 8 направляет развертку в отверстии и обеспечивает необходимую точность и шероховатость поверхности.

По конструкции крепления развертки делят на хвостовые (рис. 22.13, г, д) и насадные (рис. 22.13, е).

Метчики применяют для нарезания внутренних резьб. Метчик представляет собой винт с прорезанными прямыми или винтовыми канавками, образующими режущие кромки (рис. 22.13, ж). Метчик состоит из режущей 9 и калибрующей 10 частей. Профиль резьбы метчика должен соответствовать профилю нарезаемой резьбы.

Назначение и виды сверл с зенковкой

В первую очередь необходимо определиться с понятием «зенковка». Его часто путают с другим металлообрабатывающим инструментом – зенкером. Несмотря на похожее звучание, они предназначены для абсолютно разных процессов. Зенкование поверхности – это углубление верхней части предварительно просверленного отверстия.

Сверло зенкер – это многолезвийный металлорежущий инструмент. Его относят к оборудованию для получистовой обработки существующих отверстий. Используют перед применением развертки.

Универсальные сверла с зенковкой чаще всего используют в деревообрабатывающей промышленности. В серийном производстве мебели качество отверстий стоит на первом месте. От этого зависит надежность сборки. Рассматриваемый инструмент позволяет получить аккуратное отверстие под саморез с потайной головкой, винт или другой крепежный элемент. Кроме того, сверло с зенковкой увеличивает производительность работ благодаря сокращению обрабатывающих операций.

Сверло играет роль направляющего элемента, что позволяет получить отверстие высокой точности.

В процессе изготовления мебели среднего класса используют специальные крепежные элементы – еврошурупы. Для подготовки отверстий под эти метизы используют обрабатывающие приспособления, внешне похожие на сверла с зенковкой. Их также относят к комбинированным инструментам. Двухступенчатая конструкция позволяет рассверлить отверстие и снять фаску под еврошуруп за один проход.

https://youtube.com/watch?v=J1HGjFG3Uos

Уход за инструментом

Сегодня промышленность выпускает разные виды ступенчатых сверл, что дает возможность выбирать приспособления для определенных видов работ:

- для обработки материалов, обладающих высокой степенью твердости;

- сверления изделий из разнообразных сплавов;

- для работ с деревом, пластиком, фанерой.

Уход за ступенчатым сверлом

Ступенчатые сверла требуют правильного ухода. После использования инструмент нужно смазать специальным составом. Если его нет, можно использовать машинное масло либо жидкое мыло. Регулярная смазка увеличит срок их эксплуатации.

Заточка инструмента требует некоторых навыков, которым можно обучиться, следуя рекомендациям специалистов. Чтобы заточить ступенчатую деталь, нужно с помощью алмазного бруска восстановить направляющие канавки, имеющие прямую форму. Спиральные канавки нужно обтачивать заточным станком. Чем выше качество сверла, тем легче восстановить его параметры. Конусный инструмент лучше точить на станке при помощи абразивного круга с наждачной бумагой.

Выбор конусного сверла обеспечит удобство, легкость в работе и доставит удовольствие качественным результатом.

Комбинированные режущие инструменты для обработки отверстий

Комбинированные инструменты — это соединение двух и более одно- или разнотипных инструментов, закрепленных на одном корпусе, которое позволяет за один проход совмещать несколько операций или переходов. Благодаря этому значительно сокращается машинное и вспомогательное время и повышается производительность процесса обработки отверстий. Эти инструменты применяются на сверлильных, револьверных, расточных, агрегатных станках, токарных автоматах, автоматических линиях и обрабатывающих центрах.

При обработке цилиндрических отверстий широко используются комбинированные инструменты, являющиеся соединениями инструментов разных типов: сверло — зенкер, сверло — метчик, сверло — развертка, зенкер — развертка и др.

При обработке ступенчатых отверстий применяются соединения однотипных инструментов: ступенчатые сверла, зенкеры, развертки и др. При этом значительно уменьшается отклонение от соосности ступеней и повышается точность размеров между торцами обработанных поверхностей. Число ступеней в таких инструментах может доходить до шести, а число объединенных элементарных инструментов — до пяти. Выбор числа ступеней определяется требованиями достижения наибольшей производительности, точности и низкой шероховатости обработанных отверстий. Диаметры промежуточных ступеней инструмента назначают в зависимости от вида ступеней, величины снимаемого припуска, а также от схемы распределения припуска между ступенями. Диаметр последней ступени рассчитывают с учетом допуска на диаметр обработанного отверстия, величины его разбивки или усадки и допуска на износ инструмента.

Число зубьев у комбинированных инструментов с целью удобства измерения при контроле диаметра принимается четным и берется в зависимости от припуска на обработку, условий отвода стружки и величин сил и крутящих моментов, действующих на инструмент.

Для обеспечения надежного отвода стружки увеличивают размеры и угол наклона стружечных канавок, применяют стружкодробящие устройства и внутреннее напорное охлаждение. При этом стружкоотводящие канавки каждой ступени должны плавно сопрягаться с канавкой последующей ступени, не создавая препятствий для отвода стружки.

Примеры комбинированных инструментов для обработки отверстий приведены на рис. 7.

Рис. 7. Комбинированные инструменты для обработки отверстий

а, б — сверла; в — зенкер; г, д — развертка подводом СОЖ; 1 — режущая пласина; 2 — кассета; 3 — направляющая

Ступенчатые сверла применяют в основном двух вариантов:

все ступенчато расположенные части разных диаметров сверла имеют одну общую канавку (рис. 7, а);

Геометрические параметры

Чтобы правильно подобрать зенкер под конкретную задачу, нужно знать, с каким металлом он будет работать и что за параметры имеют основные элементы зенкера. Для цельнометаллических элементов цилиндрической формы предусмотрены следующие стандарты на геометрические параметры при обработке конкретных материалов:

- У деталей, выполненных из стали конструкционного назначения с отверстиями до 40.0 мм в диаметре, обработку последних проводят инструментом с диаметром рабочей части от 40 до 10 мм и количеством режущих кромок 3–4 единицы. Если диаметр достигает 80 мм, то резец должен быть в пределах 32–80 мм.

- У деталей, выполненных из металла, который был подвержен закалке, отверстия обрабатывают 4- и 3-лезвийными зенкерами с размером поперечного сечения от 50 до 14 мм.

- У деталей из чугуна либо металла цветного операцию зенкерования для глухих отверстий проводят перовым инструментом.

Это интересно: Особенности сварки алюминия полуавтоматом. Технология и необходимое оборудование

Рекомендации по применению конических элементов к типу металла, что должно соответствовать определенной геометрической форме конуса (имеется в виду угол), следующие:

- От 20 до 15 градусов угол можно применять, когда необходима обработка мягких марок стали и сплавов.

- От 10 до 8 градусов угол подойдет для работы, что предполагает зенковку металлов с твердостью средней величины либо деталей для отливок стальных.

- Угол в 5 градусов и ниже применим для зенковки заготовок из чугуна либо сталей высоколегированных.