Гибка

Существуют ограничения, связанные с хрупкостью металлов. Радиус сгиба должен превышать толщину профиля иди детали в 25 раз, иначе возможны растрескивания, надломы. С толстостенными заготовками холодным методом не справиться, применяются методы горячей деформации в условиях производства или кузни. Обработка кромок перед горячим деформированием не делается, детали доводят после гибки.

Добиться точного угла сгиба вручную сложно. Это – механизированный этап подготовки металла. Листовой прокат пропускают через гибочные вальцы, гибочные автоматы. Холодная гибка применяется после предварительной подготовки изделий под сварку: снятия кромок, разметки, рассверливания отверстий, если они есть в чертежах или нужны для сборки конструкции.

Толстые полосы последовательно пропускают через 3-валковые или 4-валковые станки. Для придания формы профилю применяют правильно-гибочные прессы.

Радиус сгиба должен превышать толщину профиля иди детали в 25 раз

Радиус сгиба должен превышать толщину профиля иди детали в 25 раз

Правка и очистка

Деформации, полученные при транспортировке проката, устраняют вручную с помощью молотка или кувалды. Если не получается, применяют ручной пресс: заготовку укладывают между толстыми пластинами, с усилием сжимают, стягивая пластины между собой

Важно придать поверхности первоначальную форму, иначе возникнут внутренние напряжения, сварное соединение не получится прочным

Небольшие искривления тонких заготовок устраняют на мягкой подложке, для исправления сложных дефектов применяются:

- листоправильные станки;

- всевозможные прессы, создающие высокое давление.

Очистка – еще один этап подготовки заготовок, подразумевает удаление грязи, пыли с поверхности металла, скопившейся за время транспортировки или хранения на складе. Для удаления стойких загрязнений бывает нужна вода. Старую краску с б/у металла счищают пескоструйными аппаратами или шлифовальным инструментом, шкуркой.

Специфика сварки тонких металлов инвертором

Лист металла признается тонким, если его толщину не превышает показатель 3 мм.

Большое число конструкций разного назначения изготавливается из стали с такой толщиной:

- кузова легковых автомобилей;

- емкости для хранения разного рода жидкостей;

- трубки маленького диаметра и др.

Особенности сварки тонкого металла.

Особенности сварки тонкого металла.

Сварка тонколистового металла на крупных промышленных производствах реализуется с помощью специального оборудования, способного обеспечить сварному шву оптимальные параметры: долговечность, прочность, стойкость к механическому воздействию, коррозии. Такое оборудования стоит больших денег, поэтому не применяется в бытовых целях.

Мастера в домашних условиях могут применять полуавтоматическую сварку, но в большинстве случаев все же работа с тонкостенным изделием осуществляется ручными агрегатами.

Столь специфический по параметрам материал требует от мастера определенных навыков, иначе изготовить высококачественные швы на тонких металлических листах ручной сваркой не выйдет.

Сварка жести с незначительной толщиной в небольших ремонтных мастерских, на СТО или в домашних условиях на даче может сопровождаться рядом проблем, если не владеть определенными нюансами процесса.

Схема сварки тонкого металла.

Схема сварки тонкого металла.

Опишем их подробно:

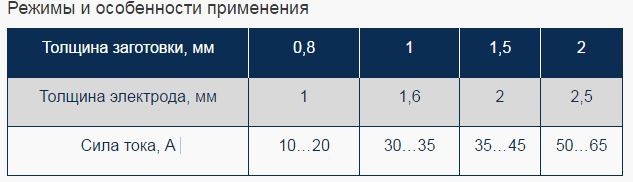

Крайне важно выставить правильные настройки на инверторе и подобрать актуальный конкретным условиям электрод. Если этого не сделано, можно пропалить металл или оставить на нем непровары

Ввиду особой тонкости свариваемого материала он часто прожигается, из-за чего изделие сквозит дырами

Подобные оплошности происходят при неправильном подборе силы тока и медленном ведении электродом по поверхности

Ввиду особой тонкости свариваемого материала он часто прожигается, из-за чего изделие сквозит дырами. Подобные оплошности происходят при неправильном подборе силы тока и медленном ведении электродом по поверхности.

Часто сварка металлических листов толщиной 2мм осложняется иной проблемой – с обратной стороны свариваемой поверхности выступают валикообразные наплывы, не смотря на то, что с лицевой части сварной шов выглядит идеально.

Происходит это из-за того, что металл сварочной ванны тонкостенных профилей под влиянием силы тяжести давит на шов и продавливает его на тыльную сторону поверхности. Исправить ситуацию можно с помощью специальной подложки, снижения силы тока, изменения техники выполнения сварного шва.

При перегревании листовой стали расширяются межмолекулярные составляющие материала с толщиной 1 мм, что ведет к его деформации.

Конструкция вытягивается в зоне перегрева, поверхность идет волнами, так как края изделия остаются холодными. В случае не ответственных изделий можно попытаться исправить форму резиновыми молотками, но в других ситуациях потребуется применить определенное чередование наложения сварного шва по всей его длине.

Если спешить при прохождении стыка, можно оставить не проваренные участки, что снижает герметичность сварного шва и делает изделие непригодным для наполнения жидкостями. Не прожечь при сварке поверхность и создать действительно долговечный шов позволит правильный подбор силы тока и скорости перемещения электрода.

Если не знать, каким электродом стоит варить металл, можно испортить изделие. Ведь от правильности подбора сварной проволоки во многом зависит будущие эксплуатационные параметры металлической конструкции.

Оптимальный вариант для сварки тонкостенных металлических изделий является электрод с диаметром 2-3 мм и качественным покрытием.

На заметку! Сварочные работы выполняются на пониженных токах, поэтому электроды с диаметром 4-5 мм будут подавлять электрическую дугу и не дадут ей гореть в нормальном режиме.

https://youtube.com/watch?v=Z8s_-2IDn0s

Преимущества и недостатки тонких электродов

Электроды для сварки инвертором тонкого металла обладают множеством преимуществ. Например, риск повредить тонкие поверхности при сваривании минимален, скорость сваривания немного выше. Иные физические свойства этих вспомогательных материалов ничем не хуже, чем у более толстых аналогов, а стоимость приемлемая. К тому же подготовка тонких электродов к работе не занимает много времени.

К недостаткам можно отнести быстрый расход материала, необходимость использовать особую технику сваривания и относительно ненадежную защиту сварочной ванны (так как толщина обмазки невелика). Не все марки выпускают электроды в мелком варианте, поэтому в некоторых случаях придется искать аналоги.

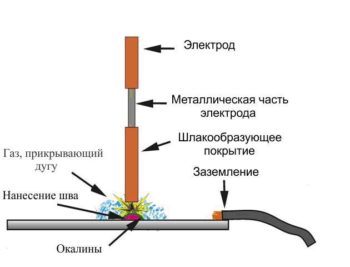

Виды и методы электродуговой сварки

Сегодня успешно используется несколько методов электродуговой сварки, выбор которых зависит от металлов, из которых сделаны соединяемые детали. Наиболее распространенным методом, используемым для соединения изделий как из черных, так и из цветных металлов, является ручная электродуговая сварка, при которой обязательно обеспечивают защиту сварочной зоны.

Сварка по данному методу выполняется следующим образом. Конец электрода, который подсоединен к электродержателю, начинает нагреваться, когда им прикасаются к соединяемым деталям. Именно в этот момент замыкается электрическая цепь. После того как конец электрода нагрелся, его аккуратно отводят от поверхности деталей на расстояние порядка 5 мм. Протекание электрического тока после такого отвода осуществляется уже через тело зажженной дуги.

Дуговая сварка трубы плавящимся электродом

Чтобы повысить устойчивость дуги, защитить как дугу, так и зону расплавленного металла от негативных внешних факторов, внести в металл шва специальные раскислители, делающие его более чистым, используют специальную обмазку, наносимую на металлический электродный стержень.

Практически по такой же схеме выполняют электродуговую сварку под слоем защитного флюса, для чего применяются специальные сварочные аппараты, преимущественно автоматического типа. Роль электрода при таком методе выполняет сварочная проволока, которая автоматически подается из специальной бобины. При использовании такой технологии можно с высокой скоростью сваривать изделия большой толщины. Конечно, эти изделия необходимо тщательно подготовить к процессу сварки, на что требуется затратить немало времени и усилий.

Большое распространение получила электродуговая сварка, которая выполняется неплавящимся электродом, изготовленным из вольфрама. Делают такую сварку в среде защитных газов, которые подаются через сопло сварочного аппарата. Здесь используются углекислый газ, гелий или аргон. Данную технологию применяют, чтобы соединить детали, изготовленные из нержавеющей стали, никеля или алюминиевых сплавов.

Инверторный сварочный аппарат для электродуговой сварки

Для электродуговой сварки с применением защитных газов может также использоваться и плавящаяся электродная проволока. В зону сварки такая проволока подается из специальной бухты. Защитный газ подается через то же самое сопло, через которое поступает и сварочная проволока. Большим преимуществом данной технологии (которая относится к категории газоэлектрической) является возможность регулировки параметров сварочной дуги за счет незначительного изменения состава защитной газовой смеси.

С помощью этой газоэлектрической технологии можно соединять металлы, отличающиеся высокой химической активностью (медь, нержавеющая сталь, магний и др). Следует отметить несколько наиболее значимых преимуществ данной технологии:

- возможность легко выполнять электродуговую сварку деталей, находящихся в различном пространственном положении;

- хороший обзор зоны сварки;

- возможность выполнять электродуговую сварку с высокой скоростью;

- высокая чистота сварочных швов;

- возможность сваривать как очень толстые, так и очень тонкие детали.

Электродуговую сварку можно выполнять при помощи электрода, который имеет трубчатое сечение. Материалами для изготовления таких электродов служат порошковая проволока и смесь флюсов, которые формируют защитный слой сварочной ванны. Присадочным материалом при электродуговой сварке по данной технологии служит сам электрод.

Особенности кольцевой сварки

Сварка кольцевых швов требуется при соединении труб, различных деталей запорной арматуры. Представляет собой комбинированные виды.

Дуговой электросваркой выполняется вертикальный шов, расположенный сбоку трубы. Горизонтальный шов накладывают по окружности. Также выполняется сварка потолочного шва и нижнего, которые расположены соответственно.

Трубы, изготовленные из стали, чаще всего обвариваются встык. Во избежание наплывов внутри труб, электрод наклоняют не больше 45°к горизонту, стык высотой 3 мм, а шириной – 8.

Перед выполнением кольцевой сварки нужно провести подготовку поверхности:

- Деталь тщательным образом очищается;

- Деформированные торцы обрезаются и выпрямляются;

- На расстоянии 10 мм от края кромки зачищаются до блеска.

Во время сварки ведется непрерывная обработка стыков, а соединения поворотов провариваются в несколько слоев. Каждое соединение зачищается от шлака перед наложением следующего. При нанесении первого – полностью расплавляются все кромки. На случай если обнаруживается наличие трещин, они высекаются и фрагмент вновь проваривается.

Остальные слои накладываются при медленном вращении трубы. Конец предыдущего и начало последующего слоя сдвигают на 15-30 мм.

Заключительный слой обязательно красивый, с ровной поверхностью.

Рекомендации по технике безопасности

Для того, чтобы получить надежный и прочный шов, следует выполнять все правила по технике безопасности. От соблюдения правил зависит не только качество шва, но и ваша личная безопасность.

- Обязательно изолируйте все провода, а когда приостанавливаете работу и вовсе отключайте сварочный аппарат. Так вы обезопасите себя от поражения током во время сварочного процесса.

- Рекомендуется осуществлять сварку потолочных швов в теплом сухом помещении.

- Ни в коем случае нельзя работать в дождливую и снежную погоду. Выполнять сварку во влажных помещениях могут только специалисты с большим опытом, но даже в этом случае следует быть предельно осторожным.

- Надевайте специальную защитную одежду , маску и очки. Все тело должно быть плотно закрыто одеждой.

В заключении стоит еще раз отметить, что сваривание потолочных швов – процесс достаточно трудоемкий и энергозатратный. Начинающему сварщику достаточно сложно выполнять такой вид соединений. Чтобы качественно выполнить работу и создать хороший прочный шов, нужно получить специальные знания, овладеть техникой работы со сварочным аппаратом и ознакомиться со всеми нюансами данного вида работ. Предварительно лучше потренироваться на сварке каких-нибудь деталей. Если у вас недостаточно знаний и опыта, то лучше доверить этот процесс специально обученным людям. В любом случае, как опытным сварщикам, так и новичкам необходимо строго соблюдать правила безопасности. Точное выполнение всех предписаний и инструкций – залог вашей личной безопасности. [Всего: 2 Средний: 2/5]

Разметка

Следующий этап подготовки деталей для сварки проводится вручную или с помощью специальных устройств. Самые простые приспособления – керн, металлическая линейка и штангенциркуль. Поверхность металла предварительно грунтуют, чтобы хорошо были видны риски. При поточном производстве делают шаблоны, их накладывают, обводят.

Различают понятия «наметка» и разметка. Первая – создание предварительного контура, вторая подразумевает кернение по всему периметру, маркировку. Наметка нужна при использовании шаблонов. Его сначала обводят чертилкой, а затем контур проходят керном. При ручной разметке сразу проводят кернение.

Размечать заготовки вручную сложно и долго. Подготовка и сборка заготовок с использованием оптической или мерной резки предпочтительнее. Для разметки металла созданы разметно-маркировочные автоматы, они работают на основе оптики по заданной программе. Керн движется быстро, размеченный листовой прокат выезжает из автомата со скоростью до 10 метров в минуту.

Этап разметки проводится вручную или с помощью специальных устройств

Что потребуется для работы начинающему сварщику

Для начала обучения придется подобрать соответствующее оборудование и экипировку.

Особое внимание следует уделять индивидуальным средствам защиты, поскольку сварочные работы — процесс вредный для зрения и органов дыхания. Если вы решили начать обучение на свежем воздухе– то обязательно на сухом основании и под навесом, который защитит вас и оборудование от дождя. Если вы решили начать обучение на свежем воздухе- то обязательно на сухом основании и под навесом, который защитит вас и оборудование от дождя

Если вы решили начать обучение на свежем воздухе- то обязательно на сухом основании и под навесом, который защитит вас и оборудование от дождя.

Рабочее место должно быть просторным, не захламленным, не стеснять движений сварщика.

Кабели нужно раскладывать таким образом, чтобы не наступать на них и не запнуться при перемещении вокруг заготовок.

В качестве заготовок для отработки навыков лучше выбрать обрезки проката и стальных листов. Начинать с ответственных конструкций не рекомендуется.

Типы сварных соединений и швов при газовой сварке

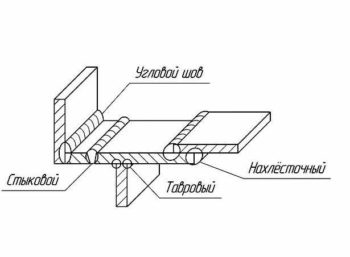

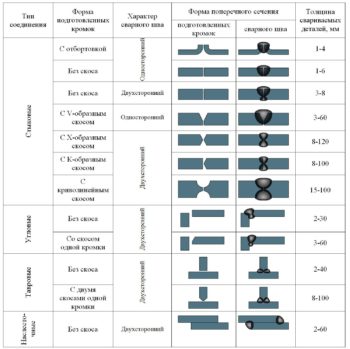

При газовой сварке применяют стыковые, нахлесточные, тавровые, угловые и торцовые соединения.

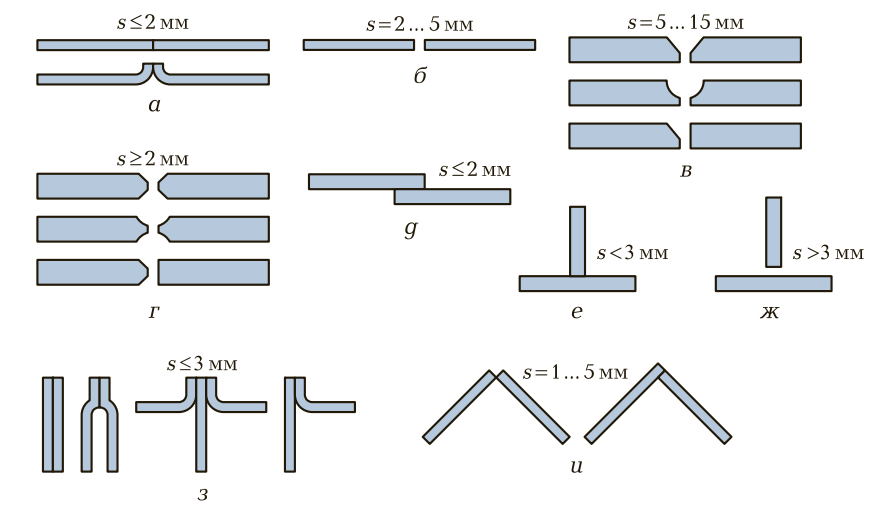

Стыковые соединения (рис. 1, а — г) являются самыми распространенными вследствие наименьших остаточных напряжений и деформаций при сварке, наибольшей прочности при статических и динамических нагрузках, а также доступности для проведения контроля. На формирование стыкового соединения расходуется меньшее количество основного и присадочного металлов. Соединение этого вида может быть выполнено с отбортовкой, без скоса кромок, со скосом одной или двух кромок (V-образный) или с двумя скосами двух кромок (Х-образный).

Кромки притупляют для предотвращения протекания металла при сварке с обратной стороны шва. Зазор между кромками облегчает провар корня шва. Для получения соединений высокого качества необходимо обеспечить одинаковую ширину зазора по всей длине шва, т. е. параллельность кромок.

Рис. 1. Типы сварных соединений: а — стыковые без разделки кромок и без зазора; б — стыковые без разделки кромок и с зазором; в, г — стыковые с одно- и двусторонним скосом кромок соответственно; д — нахлесточное; е, ж — тавровые без зазора и с зазором соответственно; з — торцовые; и — угловые

Детали небольшой толщины могут быть сварены встык без разделки кромок, средней толщины — встык с односторонним скосом кромок, большой толщины — встык с двусторонним скосом кромок. Двусторонний скос имеет преимущества перед односторонним, так как при одной и той же толщине свариваемого металла объем наплавленного металла при двустороннем скосе почти в 2 раза меньше, чем при одностороннем. При этом сварка с двусторонним скосом характеризуется меньшими короблениями и остаточными напряжениями.

Нахлесточные соединения (рис. 1, д) применяют при газовой сварке металлов малой толщины, косынок, накладок, трубопроводных муфт и т. п. При сварке металлов большой толщины соединение этого вида не рекомендуется применять, так как оно вызывает коробление изделий и может привести к образованию в них трещин.

Нахлесточные соединения не требуют специальной обработки кромок (кроме обрезки). В таких соединениях по возможности рекомендуется сваривать листы с обеих сторон. Сборка изделия и подготовка листов при сварке внахлестку упрощаются, однако расход основного и присадочного металлов больше, чем при сварке встык. Нахлесточные соединения менее прочны при переменных и ударных нагрузках, чем стыковые.

Тавровые соединения (рис. 1, е, ж) находят ограниченное применение, так как при их выполнении необходим интенсивный нагрев металла. Кроме того, такое соединение вызывает коробление изделий. Тавровые соединения применяют при сварке изделий небольшой толщины, их выполняют без скоса кромок и сваривают угловыми швами.

Торцовые соединения (рис. 1, з) используют при сварке деталей малой толщины, при изготовлении и соединении трубопроводов.

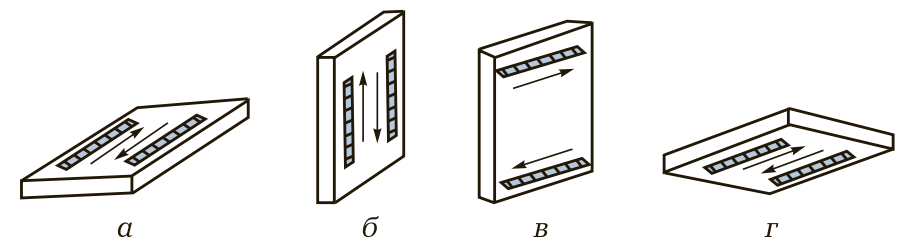

Рис. 2. Типы сварных швов в зависимости от положения в пространстве: а — нижние; б — вертикальные; в — горизонтальные; г — потолочные; стрелками показано направление сварки

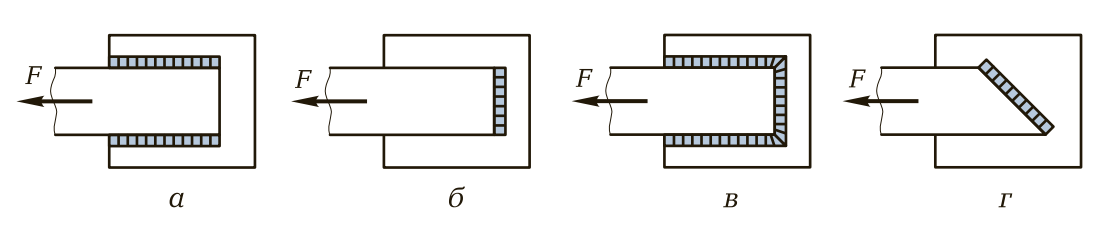

Рис. 3. Типы сварных швов в зависимости от действующего усилия F : а — фланговые; б — лобовые; в — комбинированные; г — косые

Угловые соединения (рис. 1, и) применяют при сварке емкостей, фланцев трубопроводов неответственного назначения. При сварке металлов небольшой толщины можно выполнять угловые соединения с отбортовкой и не использовать присадочный металл.

В зависимости от типов сварных соединений различают стыковые и угловые сварные швы.

По положению в пространстве в процессе сварки швы подразделяют на нижние, вертикальные, горизонтальные, потолочные (рис. 2). Наилучшие условия для формирования сварного шва и образования соединения создаются при сварке в нижнем положении, поэтому сварку в других положениях в пространстве следует применять лишь в исключительных случаях.

По расположению относительно действующего усилия различают фланговые (параллельные направлению действия усилия), лобовые (перпендикулярные к направлению действия усилия), комбинированные и косые швы (рис. 3).

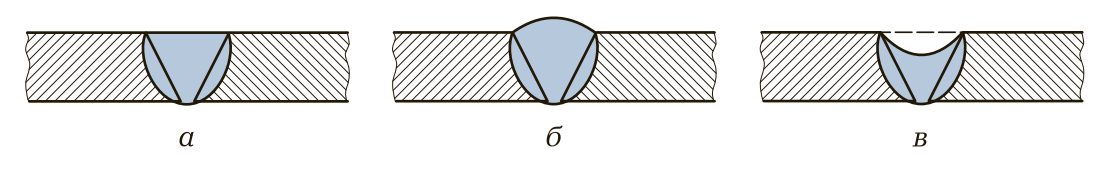

В зависимости от профиля поперечного сечения и степени выпуклости швы подразделяют на нормальные, выпуклые и вогнутые (рис. 4).

В обычных условиях применяют выпуклые и нормальные швы, вогнутые швы — преимущественно при выполнении прихватки.

Рис. 4. Форма сварных швов: а — нормальные; б — выпуклые; в — вогнутые

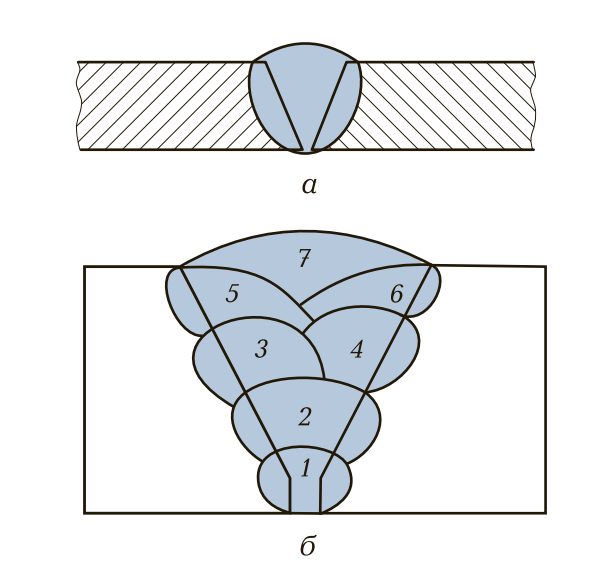

Рис. 5. Однослойный (а) и многослойный (б ) сварные швы: 1 — 7 — последовательность наложения слоев

Рис. 6. Непрерывный (а) и прерывистый (б ) сварные швы

По количеству наплавленных слоев швы подразделяют на однослойные и многослойные (рис. 5), по протяженности — на непрерывные и прерывистые (рис. 6).

Другие виды сварки

Важнейшим элементом любой металлоконструкции является сварной шов. В связи с этим техника сварки вертикальных швов, а также других вариантов соединения будет крайне полезна новичкам.

Существует большое количество методов, применяемых для формирования надежных стыков в случае различного расположения деталей относительно друг друга. Также разработаны специальные техники движения электродов, например, елочкой, лодочкой и т.д.

К наиболее простым видам сварки относится работа в горизонтальном положении. Однако существуют и более сложные виды швов.

Стыковые

Проще всего осуществлять данный тип соединения не на вертикальной плоскости, а на горизонтальной.

Выполнять сварочный процесс можно несколькими способами:

- в пространстве;

- на съемной медной подкладке;

- с предварительным швом.

В первом случае самым трудным является проваривание корня по всему изделию. Упростить задачу может применение медной подкладки. Благодаря высокой теплопроводности она предотвратит оплавление поверхности под деталями в результате контакта с расплавленным материалом. Ее можно легко удалить после окончания работ.

Сварные многослойные

Данная технология предусматривает проведение нескольких проходов. Перед каждым проходом предыдущий слой очищается и остывает. В связи с этим подобный способ соединения существенно отличается от других.

Слои варятся с использованием электродов разного диаметра. Нижний свариваем стержнями в 3-4 миллиметра в диаметре, а последующие – 5-6 миллиметров. Самый верхний слой является выпуклым, кроме того он выполняет термообработку нижних слоев.

https://www.youtube.com/watch?v=yEz_cweZtyQ

Кольцевые

Используется в стыковке труб и различных деталей запорной арматуры. Представляет собой смешанные виды дуговой сварки.

Вначале электросваркой делается вертикальный шов сбоку трубы, затем по окружности формируется горизонтальный. Таким же образом осуществляется сварка пластин, расположенных на потолке.

Особенности техники подготовки к кольцевой сварке следующие:

- изделие тщательно очищается;

- деформированные участки обрезаются и выравниваются;

- кромки зачищаются до блеска.

Обработка стыков во время сварочного процесса осуществляется постоянно, а повороты провариваются в несколько проходов. Каждое последующее соединение наносится только после очистки предыдущего от шлака.

В случае обнаружения трещин их удаляют, а образованный фрагмент заново заваривают.

Потолочные

Характеристики разных видов сварных соединений.

Каждый неопытный сварщик окажется в замешательстве, столкнувшись с необходимостью сварить потолочный шов электросваркой. Данный тип соединения можно смело назвать сложнейшим сварочным швом. Следует отметить, что потолочная сварка вызывает массу проблем, связанных с неудобным положением мастера при работе.

Капли раскаленного металла так и норовят сорваться и упасть вниз, что еще больше осложняет процесс работы. Сам же расплавленный метал удерживается в ванне за счет действия силы поверхностного натяжения.

Сварка потолочного шва предполагает расположение электрода по нормали к поверхности изделия. При этом стержень осуществляет круговые движения. Таким образом удается расширить соединение.

Дуга должна быть короткой, чтобы исключить подрезы. Варить потолочный шов необходимо по следующей методике – металл должен затвердеть с наибольшей скоростью. Подобного эффекта удается достичь при использовании электродов с покрытием, у которого высокая температура плавления.

Помимо круговых следует также совершать вертикальные движения. Отдаление электрода от ванны приведет к гашению дуги. В результате металл начнет остывать и ванна уменьшится.

Таким образом, помимо стандартных дефектов формируемых при сварке, сварка потолочных швов характеризуется еще одной неприятной особенностью, избавиться от которой невозможно. Осуществляя подобное соединение необходимо заранее понимать то, что оно будет ослабленным и менее надежным, чем любое другое.

В связи с вышесказанным, в промышленном производстве подобные стыки практически полностью отсутствуют.

Левый и правый способы

Если сварка угловых или иных швов происходит в среде защитного газа, то особое значение имеет направление ведения электрода.

Различают правый и левый способы сваривания заготовок. В целом, разница между этими вариантами сплавления деталей заключается в следующем.

Правый способ расположения держателя обеспечивает лучший обзор процесса наплавления, более глубокий провар и стабильную дугу. Кроме того, сварка сопровождается минимальным количеством разбрызгивания металла.

При сварке с левым ведением дуги образуется больше брызг и получается неглубокий провар. При этом обеспечивается лучший визуальный обзор места формирования углового шва.

Одновременно с этим такое направление сварки оказывает очищающее действие на сварочную ванну. Наибольшего положительного эффекта этот способ ведения дуги достигает при работе с заготовками из алюминиевых сплавов.

Как решить проблему с прожиганием металла при сварке

Для сварки тонкостенных изделий лучше всего воспользоваться инвертором для сварки. Здесь и плавная регулировка тока, и режим обратной полярности, который позволит не прожигать тонкий металл. Что даёт прямая и обратная полярность инвертора, читайте, кликнув выделенную ссылку.

Во-вторых, не используйте для сварки толстые электроды, диаметр которых составляет более 3 мм. Для толстых электродов нужен приличный сварочный ток, а если его сделать меньше, чтобы не прожечь металл, то электрод будет все время прилипать к поверхности и нормально сварить деталь не получится.

В-третьих, правильно подготовьте свариваемые заготовки. Если на их поверхности или в местах соединения присутствует грязь, ржавчина, следы краски, то обязательно от них избавьтесь. Любые загрязнения мешают загораться сварочной дуге, что в итоге приводит к многочисленным дефектам сварки.

Также, давайте изделию время, чтобы остыть, а иначе его сильно деформирует под воздействием большой температуры. Не старайтесь сварить все и сразу за один проход. Чтобы не прожечь металл, придётся приноровиться и постараться водить электродом как можно быстрей, но при этом, максимально близко к металлу. Большой отрыв электрода от поверхности приведёт к увеличению дуги, которая моментально прожжёт тонкий металл.