Содержание документа

ГОСТом определена символьная структура, используемая для отображения на чертежах стандартных видов сварки. Условное обозначение состоит из нескольких блоков информации, разделённых знаком дефис.

В начале структуры находится основной блок, включающий отображение, определяющее характер сварки. Так, в соответствии с принятой классификацией, это может быть замкнутый, незамкнутый, прерывистый или точечный шов.

Используемые графические обозначения в ГОСТе выглядят соответственно как круг диаметром 3 – 5 мм, прямоугольник с отсутствующей слева стороной, фигура в виде латинской буквы Z, либо отрезок прямой, наклонённый вправо и образующей угол в 60° с горизонталью.

Все условные знаки, использующиеся в качестве средств отображения различных видов сварки на чертежах, чертятся тонкими сплошными линиями, и имеют одну высоту с обозначением типа шва.

После основного блока информации следуют шесть дополнительных, часть которых может отсутствовать. Дополнительные блоки включают в себя следующие сведения:

- ГОСТ, определяющий нормы выполнения данного типа сваривания деталей;

- графический символ, которым обозначается на чертеже соединение по ГОСТу, состоящий из букв и цифр;

- ГОСТ на используемый тип сварки. Например, если сварка ручная, указывается ГОСТ 5264 – 80;

- величина катета, которую показывает число, стоящее после изображения прямоугольного треугольника (принятое обозначение катета);

- информация, уточняющая характеристики сварного шва.

Если шов прерывистый, указывается длина провара и шаг, если сварка точечная – диаметр точки (расчётный). Для электрозаклёпочного или контактного процесса указываются диаметры точек, а также шаг.

Для шовной разновидности контактной сварки – расчётная ширина сваривания. В случае применения прерывистой шовной контактной сварки, указываются ширина и длина швов, а также шаг между ними.

В последнем блоке информации выделено место для размещения дополнительных сведений, на усмотрение конструктора, уточняющего или дополняющего характера.

Сварные соединения и их обозначения

Взаимное расположение свариваемых деталей. Классификация соединений

Таблица 4

| Виды соединений | Изображение | |

| Стыковое соединение (С) | заготовки примыкают друг к другу торцевыми поверхностями и находятся в одной плоскости | |

| Угловое соединение (У) | при котором угол примыкания кромок свыше 30° между поверхностями соединяемых деталей | |

| Тавровое соединение (Т) | при котором детали сопрягаются под углом 90 градусов | |

| Нахлесточное соединение (Н) | при котором детали частично перекрывают одна другую и параллельны между собой | |

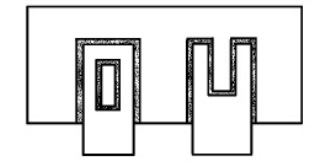

| Прорезное соединение |  |

у заготовок делается фрезеруется прорезь и одна деталь заходит в другую |

| Соединения с электрозаклепками |  |

применяется для выполнения угловых, стыковых, нахлесточных и тавровых соединений |

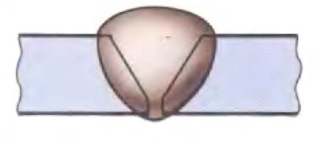

Форма наружной поверхности сварочных швов

Форма сварочного шва влияет на:

- физико-механические свойства соединения;

- расход электродного металла.

Выпуклые швы практически всегда нуждаются в дополнительной обработке — снятие выпуклости механическим способом (фреза, абразивные круги).

По форме наружной поверхности различаются сварочные швы, а также дефекты сварных соединений.

Таблица 5

| Виды швов | Иллюстрация | Условное обозначение | Характеристики |

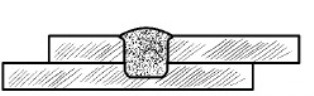

| Нормальные(плоские) |  |

Экономичны.Хорошо работают при нагрузках. | |

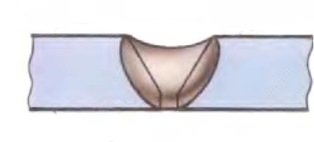

| Вогнутые |  |

Экономичны.Хорошо работают при динамических нагрузках. | |

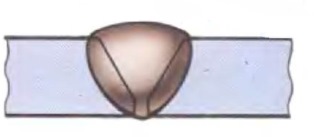

| Выпуклые |  |

Наплыв выпуклого металла является не экономичным. |

Различные виды снятия кромки

В зависимости от толщины металла кромки могут быть выполнены под разными углами и с разных сторон. Различают следующие виды:

Под прямым углом:

- для стальных листов толщиной от 4 до 8 мм;

- при односторонней сварке для металлов толщиной до 3 мм;

- при двусторонней сварке для металлов толщиной до 8 мм.

- V-образно (с односторонним скосом), если толщина металла от 4 до 26 мм.

- X-образно (с двусторонним скосом), если листы имеют толщину от 12 до 40 мм.

- Под острым углом, уменьшенным с 60° до 45°, если листы толщиной более 20 мм.

Для хорошего сваривания между кромками оставляют зазор в 4 мм.

Графические знаки типов швов для различных соединений

По способу выполнения сварного соединения различают:

- Одностороннюю сварку. Эту сварку для стыкового соединения выполняют с проплавлением кромок на подкладке, либо на весу.

- Двустороннюю сварку. Сварка второй стороны выполняется только после тщательной зачистки (удаление корня) механическим способом наплавки первой свариваемой стороны. Чаще всего выполняется потолочная сварка таким способом.

- Однослойную сварку.

- Многослойную сварку. Для уменьшения зоны термического влияния или при сваривании металлов большой толщины сварку выполняют подобным способом.

Швы стыковых соединений (форма, обозначение, пример)

Таблица 6

| Характер шва | V — образные | |||

| Без скоса | Со скосомодной кромки | Со скосом двух кромок | С двумя симметричными скосами двух кромок | |

| Односторонний | ||||

| Двусторонний | ||||

| Односторонниес прокладкой |

Таблица 7

| Характер шва | Без скоса |

| Односторонний | |

| Двусторонний | |

| Односторонний впритык | |

| Двусторонний впритык |

Таблица 8

| Характер шва | Без скоса |

| Двусторонний | |

| Двусторонний шахматные |

Швы соединений внахлестку (форма, обозначение, пример)

Таблица 9

| Характер шва | Без скоса |

| Двусторонний | |

| Односторонний прерывистый |

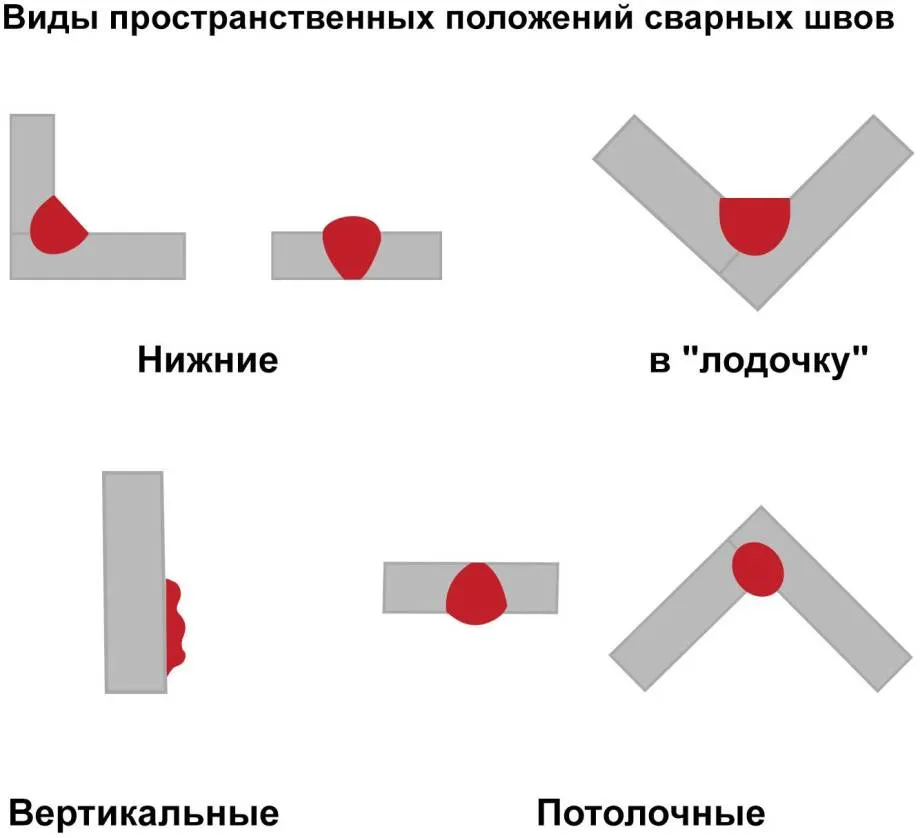

По международным стандартам (ЕСКД) сварные швы плоских листов металла и труб классифицируются по пространственному положению на:

- горизонтальные;

- вертикальные;

- потолочные;

- сваренные в нижнем положении.

В зависимости от этого расположение целесообразно использовать различные виды снятия кромок. При условиях тщательной подготовки, а именно зачистки, правильной подгонки кромок (притупление кромок — предотвращает прожог и протекание металла, параллельность кромок — гарантирует равномерный шов) можно добиться следующих достоинств сварного шва:

- Экономичность. Минимальный расход металла для наплавления.

- Эффективность скорости сваривания. Подобные кромки дают наименьший промежуток времени для сваривания за один подход.

- Прочность. Можно добиться прочности сварного соединения, не уступающего прочности основного металла.

Поэтому в технической документации обязательно должны быть указаны: тип шва и вид снимаемой кромки, который даст лучший результат при сваривании шва.

Радиографический контроль сварных швов — один из самых эффективных и распространенных методов проверки соединений.

Хотите очень качественно украсить свой дом? Сделать это можно при помощи мебели из металла. Подробнее об этом читайте здесь.

Вам нужно качественно очистить металл? Эффективный метод описан по https://elsvarkin.ru/obrabotka-metalla/peskostrujnaya-ochistka-metalla-i-oborudovannie-priminyaemoe-dlya-dannyx-rabot/ ссылке.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ШВОВ СВАРНЫХ СОЕДИНЕНИЙ

2.1. Вспомогательные

знаки для обозначения сварных швов приведены в таблице.

|

Вспомогательный |

Значение |

Расположение |

|

|

с |

с |

||

|

Усиление шва |

|||

|

Наплывы и |

|||

|

Шов выполнить |

|||

|

Шов |

|||

|

Шов |

|||

|

Шов по Диаметр знака |

|||

|

Шов по |

Примечания:

1. За лицевую сторону одностороннего шва сварного соединения принимают

сторону, с которой производят сварку.

2. За лицевую сторону двустороннего шва сварного соединения с

несимметрично подготовленными кромками принимают сторону, с которой производят

сварку основного шва.

3. За лицевую сторону двустороннего шва сварного

соединения с симметрично подготовленными кромками может быть принята любая

сторона.

В условном обозначении шва

вспомогательные знаки выполняют сплошными тонкими линиями.

Вспомогательные знаки должны быть

одинаковой высоты с цифрами, входящими в обозначение шва.

2.2. Структура условного обозначения стандартного

шва или одиночной сварной точки приведена на схеме (черт. 5).

Черт. 5

Знак выполняют

сплошными тонкими линиями. Высота знака должна быть одинаковой с высотой цифр,

входящих в обозначение шва.

2.3. Структура условного обозначения

нестандартного шва или одиночной сварной точки приведена на схеме (черт. 6).

Черт. 6

В технических требованиях чертежа или

таблицы швов указывают способ сварки, которым должен быть выполнен

нестандартный шов.

2.4. Условное обозначение шва наносят:

а) на полке линии-выноски, проведенной от

изображения шва с лицевой стороны (черт. 7а);

б) под полкой линии-выноски, проведенной

от изображения шва с оборотной стороны (черт. 7б).

Черт. 7

2.5. Обозначение шероховатости

механически обработанной поверхности шва наносят на полке или под полкой

линии-выноски после условного обозначения шва (черт. 8), или указывают в таблице швов,

или приводят в технических требованиях чертежа, например: «Параметр

шероховатости поверхности сварных швов…»

Примечание.

Содержание и размеры граф таблицы швов настоящим стандартом не

регламентируются.

Черт. 8

2.6. Если для шва сварного соединения

установлен контрольный комплекс или категория контроля шва, то их обозначение

допускается помещать под линией-выноской (черт. 9).

В технических требованиях или таблице

швов на чертеже приводят ссылку на соответствующий нормативно-технический

документ.

2.7. Сварочные материалы указывают на

чертеже в технических требованиях или таблице швов.

Допускается сварочные материалы не

указывать.

Черт. 9

2.8. При наличии на чертеже одинаковых

швов обозначение наносят у одного из изображений, а от изображений остальных

одинаковых швов проводят линии — выноски с полками. Всем одинаковым швам

присваивают один порядковый номер, который наносят:

а) на линии-выноске, имеющей полку с

нанесенным обозначением шва (черт. 10а);

б) на полке линии-выноски, проведенной от

изображения шва, не имеющего обозначения, с лицевой стороны (черт. 10б);

в) под полкой линии-выноски, проведенной

от изображения шва, не имеющего обозначения, с оборотной стороны (черт. 10в).

Количество одинаковых швов допускается

указывать на линии-выноске, имеющей полку с нанесенным обозначением (см. черт. 10а).

Черт. 10

Примечание. Швы

считают одинаковыми, если:

одинаковы их типы и размеры конструктивных элементов в поперечном

сечении;

к ним предъявляют одни и те же технические требования.

2.9. Примеры условных обозначений швов

сварных соединений приведены в приложениях 1 и 2.

Основные обозначения

В сварных конструкциях используются материалы разной толщины, размеров и форм, кроме того, детали могут иметь различное расположение по отношению друг к другу. Обозначение сварочного шва на чертеже напрямую зависит от взаимного расположения сварных элементов конструкции. Установлено всего 5 типов соединений (согласно ГОСТ 5264 и ГОСТ 14771):

— «С» стыковочное;

— «С» торцевое;

— «У» угловое;

— «Н» нахлестное;

— «Т» тавровое.

Стыковой на чертеже представляет собой соединение элементов, которые располагаются на одной поверхности или плоскости. Процесс сварки деталей происходит по смежным торцевым сторонам.

Торцевое соединение «С» представляет собой сваривание элементов по торцевым сторонам деталей, у которых боковые поверхности находятся вместе. Данный метод используется при сварке деталей из тонкого металла, для того, чтобы исключить возможность прожога. Обозначение сварочных швов на чертежах одинаковыми буквами, например, стыковочное и торцевое, должно иметь пояснение, касающееся конкретного типа используемого сварочного шва.

Обозначение сварочных швов на чертежах большой буквой Н при сварке нахлестным методом. При сварке детали расположены на параллельных линиях таким образом, что один элемент частично перекрывает другой.

Т – это обозначение на чертежах таврового сварного шва. Торцевая часть одной детали соединяется с торцевой частью другой детали под определенным углом (может быть и 90 градусов).

Последний тип «У» — угловой, представляет собой шов, который получается в результате расположения свариваемых элементов под прямым, острым или тупым углом по отношению друг к другу. Сварочный шов на чертеже, вне зависимости от того, какой именно тип сварки использовался, может быть обозначен, как видимый или невидимый.

Особенности указания швов на чертеже

Если чертеж имеет швы, которые были выполнены по одним и тем же стандартам, то сварочные чертежи, обозначения будут иметь одни и те же, но это следует указать в технических требованиях данного чертежа.

На чертежах одинаковые швы могут быть пронумерованы, но только в том случае, если все швы идентичны друг другу и имеют одностороннее изображение, например, только с лицевой или с обратной стороны. Если шов не имеет никакого обозначения, на чертеже он должен быть отмечен как линия – выноска, не имеющая полок.

Обозначение сварочного шва на чертеже симметричного изделия должно представлять собой линии – выноски, а сами швы должны быть изображены только на какой-то одной из симметричных частей изделия. Но это возможно только в случае, если присутствует ось симметрии.

Пример №1

На картинке выше вы видите стыковой шов, у которого одна кромка имеет криволинейный скос. Само соединение двустороннее, сделано методом ручной дуговой сварки. С обеих сторон нет усиления. С лицевой стороны шероховатость шва равна Rz 20 мкм, а с оборотной —Rz 80 мкм.

Пример №2

Здесь вы можете видеть, что шов угловой и двусторонний, у него нет ни скосов, ни кромок. Это соединение выполнено автоматической сваркой и с использованием флюса.

Пример №3

Тут у нас снова стыковой шов, но уже без скосов или кромок. Соединение одностороннее, с подкладкой. Выполнен шов с использованием нагретого газа и сварочной проволоки.

Изображение сварных швов на чертеже

Для стандартизации сварки разработана система ЕСКД – единая система конструкторской документации, в которой указаны все возможные обозначения, а также требования к оформлению нормативной документации. Данной системой предусмотрено взаимодействие всех участников технологического процесса. Номер межгосударственного стандарта, содержащего основные требования к графическим обозначениям – 2.312-72.

Согласно требованиям данного стандарта, все сварочные соединения изображают следующим образом:

- Наружный шов. Обознается сплошной линией основного типа. Обязательно наличие выносной линии со стрелкой, которая указывает на шов.

- Многопроходное соединение. В этом случае на изображении должны быть контуры зоны контакта со специальными обозначениями.

- Нестандартные швы. В документ вносят всю информацию, необходимую для качественного выполнения работ.

Выносная линия показывает не только место будущего соединения. При помощи вспомогательных знаков уточняется следующая информация:

- характер шва;

- тип обработки;

- требования к монтажу;

При этом отсутствуют требования к применяемому сварочному оборудованию – это может быть как аппарат для ручной дуговой сварки, так и автоматическая контактная линия система.

Очередность расположения информации на выноске имеет следующий вид:

- Информация по замкнутой линии.

- Номер межгосударственного стандарта.

- Порядковый номер соединения.

- Технология выполнения работ.

- Катет шва.

- Величина точечных швов.

- Дополнительные обозначения.

После второй позиции информацию разделяют с помощью дефиса.

Катет шва – количественная характеристика углового соединения. Она обозначает расстояние между поверхностями заготовок. Максимально допустимую нагрузку на узел рассчитывают с учетом данного параметра.

Создание чертежей с применением САПР

Практически все чертежи, по которым в дальнейшем с помощью сварочных технологий изготавливаются разнообразные металлоконструкции, выполняются с использованием специального программного обеспечения (САПР). Автоматизация процесса создания технических схем позволяет разработчикам существенно сэкономить время на составление проектной документации.

Благодаря САПР конструкторы быстро и с максимальной точностью наносят все сварочные швы на чертежах, обозначение их также выполняется соответственными программными комплексами, которые способны не только моделировать самые сложные металлоизделия, но практически мгновенно проводить самые сложные расчеты сварочных соединений за счет подбора готовых инженерных решений в специализированных встроенных библиотеках.

В настоящее время конструкторам предложено большое количество разных продуктов, из числа которых наиболее эффективными и востребованными являются следующие программные комплексы:

- Kompas;

- AutoCAD;

- SolidWorks.

Например, за считанные секунды Компас находит любые необходимые сварочные чертежи, и их расшифровка сразу же высвечивается на мониторе без необходимости тратить время на поиск дополнительных источников.

Бесспорно, профессиональный конструктор должен уметь вручную выполнять технические схемы и тем более знать, как на чертеже обозначается сварка. Но при этом производительность работ будет намного выше, если в процессе оформления документации использовать специализированные программы.

С помощью программных комплексов разрабатывать можно не только агрегаты и узлы сварных конструкций, но также осуществлять расчеты максимально допустимых нагрузок в процессе их эксплуатации. В свою очередь это позволяет специалистам еще на стадии разработки проектов применять правильные решения в отношении конструктивных особенностей металлоизделий, исключая при этом образование неточностей из-за неточного подбора сварных технологий и в частности типов соединительных стыков.

Все современные автоматизированные программы, предлагаемые инженерам-конструкторам, разработаны с максимальным соответствием установленных техническими регламентами и нормативно-правовыми документами требований.

Умение использовать обозначение швов сварных соединений на чертежах и в частности создавать схемы в автоматизированном режиме с помощью САПР позволяет корректно и безошибочно составить документацию и обеспечить условия успешного изготовления изделий из металла посредством проведения сварочных работ.

Виды сварки

ГОСТ 15878 от 1979 года был выпущен взамен аналогичного документа, датированного 1970 годом выпуска — в нём были описаны основные виды контактных методик сварки, а также другие методы, некоторые из которых мы рассмотрим подробнее.

Точечная

Этот сварки методом небольшого по размерам контакта применяется во многих сферах человеческой деятельности: от строительства и до производства самолётов и ракет. Например, при создании прочной обшивки современных лайнеров из алюминия и его сплавов на корпусе расположены миллионы точечных сварных объектов, которые и образуют прочное соединение.

Принцип действия аппаратов точечной сварки предельно прост — металл в месте соединения мгновенно разогревается до температуры плавления с одновременным сильным сжатием с обеих сторон в результате получается прочный и эстетичный шов, выдерживающий любые нагрузки и колебания. Данный метод позволяет сократить до минимума время соединения металлов в одно целое. Применяется такая методика для прочного соединения листового материала и металлических стержней сваркой встык.

Рельефная

Контактная сварка ГОСТ 15878-79 — это разновидность точечной методики, когда необходимо соединить конструкции со сложным рельефом кромок. На практике применяется много разновидностей этого вида сварки, а наиболее распространённой считается соединение листов внахлёст, которое осуществляется с помощью рельефов разной конфигурации. Например, сферические поверхности со сложными выпуклостями, которые в результате соединения образуют круглую форму.Во время применения рельефной методики происходит пластическая деформация свариваемого материала, что характерно для условий, способствующих формировке надёжного соединения, после окончательного затвердевания.

Шовная

Применяется для создания прямых и непрерывных швов — машина создаёт серию точек, на которые впоследствии накладываются аналогичные точки. В результате такой интенсивной атаки и создается прочное соединение, которое полностью соответствует требованиям ГОСТ. Применяются три вида методик:

- Непрерывный вариант. Создаётся ровный шов при постоянном механическом воздействии роликов на соединяемые поверхности и непрерывной подаче электрического потенциала. Такие аппараты работают весьма эффективно, но склонны к перегреву, а ролики из-за высоких нагрузок быстро выходят из строя — стираются контактные поверхности. Требуется предварительная обработка соединяемых деталей.

- При шаговом методе роликовый механизм постоянно контактирует с поверхностью сварки и давит на деталь, которая перемещается прерывисто, что позволяет избежать негативного воздействия перегрева и последующей деформации.

- Прерывистая линия характерна использованием пульсирующих импульсов. Заготовка находится в постоянном движении между двумя прижимными роликами, а точки постоянно перекрывают друг друга образуя герметичный шов..

Третий вариант используется чаще и пользуется большей популярностью, чем два предыдущих.

Конденсаторная

ГОСТ на конденсаторную сварку легко можно найти в перечне соответствующих документов, а аналогичная технология была разработана ещё в начале прошлого века и за время использования не претерпела существенных изменений, зарекомендовав себя надёжным и простым способом соединения металлов. Сварочный агрегат имеет простую конструкцию, на электросеть оказывается небольшая нагрузка, а производительность при этом довольно высокая.

Суть процесса схожа с контактной сваркой, только здесь подача тока происходит импульсно и мощно, для чего используются мощные конденсаторы, отличающиеся большой ёмкостью.

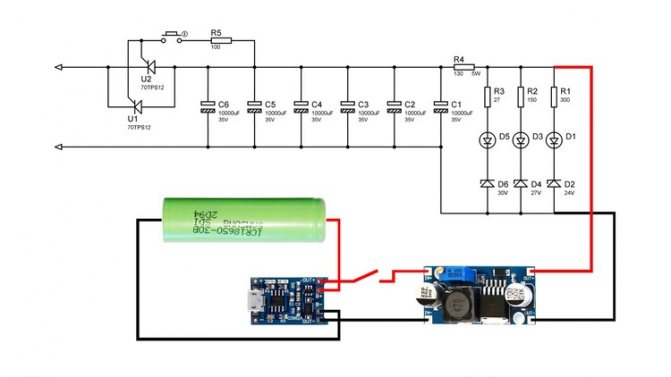

Схематическое изображение конденсаторной сварки.

Полезные советы

Свариваемые поверхности необходимо хорошо просушить, чтобы качество таврового сварного соединения было приемлемым

Важно правильно перемещать электрод, чтобы не допускать пережога и непровара

Работа начинается с прихваток. После этого лучше убедиться, что детали расположены под прямым углом, нет «завала» заготовки в одну из сторон. Во время точечной прихватки можно подрегулировать ток, откорректировать до рабочих значений, тогда будет проще делать проходку.

Сваривая тонкую и толстую пластину, электрод наклоняют к толстой заготовке под углом до 60°. Расплавленный металл будет «сползать» на тонкую деталь, не создавая внутренних напряжений в металле. Когда прямой угол, электрод необходимо вести по стыку снизу вверх, «поднимать» расплав из ванны, смешивая с наплавочным металлом. При сварке «в лодочку» угол наклона электрода составляет 45°. Только в таком положении тавровое соединение будет правильного сечения.

При укладке деталей встык с помощью фиксаторов нужно предусмотреть зазор для образования ванны расплава, глубокого проплавления соединяемых заготовок. Если шов будет формироваться только за счет наплавочного металла, соединение будет непрочным.

Важно!

При глубокой разделке толстостенных деталей тавровые соединения делают в несколько проходок.

Для удобства сборки сварные детали располагают на стапеле или сварочном столе. Для работы применяют различные приспособления: зажимы, магнитные фиксаторы, шаблоны, кондукторы

При сборке важно оценить сложность сварной конструкции, ее возможную подвижность. Избежать прожогов помогают съемные или дополнительные прокладки толщиной до 4 мм из неплавящихся материалов

Работа с накладками будет уверенной, скорость проходки можно увеличить на 20–30%.

Способ сварки «в лодочку» вертикальным электродом при выполнении угловых швов предпочтительнее. Создаются условия для провара корня таврового соединения по всей длине. Зазор между деталями не должен превышать 10% толщины заготовки.

Многое зависит от правильности розжига дуги – в 3-4 мм от вершины угла. Поднимают ее на высоту катета, задерживают для проплавки углов.

Подробности классификации

Для классификации монтажных швов на чертеже также используют их пространственное положение. В разных стандартах можно встретить разные определения положения при сварке, но, в целом, выделяют «в лодочку» и вертикальные (В) разновидности, а также нижние (Н) и потолочные (П). От способа расположения стыка в пространстве зависит, как будут готовиться кромки.

Виды пространственных положений

Виды пространственных положений

Подготовка (зачистка) кромок металлических заготовок считается важным подготовительным этапом. Чтобы получить оптимальную глубину сварки, кромкам придают определенную форму и угол. Подготовка края называется разделкой кромок. Подготовленные кромки оптимизируют сварочный процесс: сокращается расход материала и времени, улучшаются прочностные характеристики.

Параметры разделки (значение угла находится в пределах 10-30°) зависят от техники сварки и от особенностей металла заготовок. Кромки выполняются в различных положениях: перпендикулярно, V-образно, под острым углом, Х-образно. Для разных вариантов разделки используются одобренные ГОСТом символьные обозначения.

Нестандартный сварной шов

Нестандартный сварной шов