Сварка очков и изделий из драгметаллов

Популярность лазерной технологии при ремонте очковых оправ обусловлена тем, что для этого не требуется каких-либо дополнительных материалов, в частности, припоя. Таким образом, место соединения абсолютно однородно со структурной точки зрения и в нем не возникнет никаких деформационных искажений решетки основного металла. Лазерная сварка ювелирных изделий хороша тем, что потери драгметалла отсутствуют.

- Поверхности свариваемых элементов тщательно очищают от пыли, а также окисных и жировых пленок.

- Готовят к работе установку и рабочий электрод. В частности, контролируется равномерность, расход подачи аргона и состояние иглообразного электрода из вольфрама.

- Настраивается фокусирующая линза. Это — особенно ответственный этап сварки, поскольку при расфокусированной линзе луч получается смазанным и необходимую концентрацию тепловой энергии для локального расплавления металла создать невозможно. Правильно сфокусированный пучок должен быть в плане круглым, а не овальным.

- Устанавливается необходимое значение мощности сварки. Если она недостаточна, то вместо сварки происходит обычный (хотя и высокоскоростной) нагрев металла, а при избыточной мощности свариваемые слои могут быть проплавлены насквозь. Оптимальной для сварки очков считается удельная мощность 108 Вт/см2.

Успешное использование бытового аппарата для сварки лучом лазера зависит от ряда нюансов:

- Ориентируясь на вид изделий, с которыми придется работать, стоит позаботиться о соответствующей оснастке. Некоторые фирмы-производители комплектуют ею свое оборудование, но в большинстве случаев необходимо самостоятельно подобрать и изготовить подставку для удобного и надежного удержания свариваемых деталей.

- При длительной работе даже импульсами, необходимо использовать также и дополнительную обдувку зоны обработки сжатым воздухом. Если такой системы в аппарате нет, стоит приобрести микрокомпрессор, расположив его рядом с постом лазерной сварки.

- Работать сварщику без ультрафиолетового фильтра категорически запрещается, даже если установка включается на пробный импульс. Крышка безопасности от инфракрасного луча при включении должна быть закрыта.

Повышенные требования к качеству лазерной сварки деталей из тугоплавких металлов и благородных сплавов на основе серебра и золота требует особо тщательного подбора модели сварочного аппарата.

Виды сварочных лучевых установок

Электронно лучевые установки бывают камерными (обрабатываемые изделия помещаются целиком в камеру) и бескамерные (вакуум создается локально, только в месте сварки).

По величине рабочего ускоряющего напряжения установки делятся на:

- низковольтные (10-30 кВ);

- средние (40-60 кВ);

- высоковольтные (100-200 кВ).

Промышленность производит универсальные установки и специализированные. Универсальные системы можно применять для ремонтной и экспериментальной сварки изделий. Специализированные системы настраиваются на изготовление однотипных деталей.

Системы могут применяться не только для сварки металлов, в том числе тугоплавких, но и для обработки керамики, стекла, алмазов и других материалов. Установки можно использовать для:

- сварки;

- резки;

- гравировки;

- сверления;

- легирования

- напыления.

Не пропустите: Ювелирная сварка: контактная, точечная лазерная технологии

Некоторые агрегаты оснащаются механизмом горизонтального вращения для обработки деталей трубчатой формы.

Современные установки отличаются особой точностью позиционирования луча, поэтому они с успехом используется в микроэлектронике. Например, аппарат MEBW-60, который производит предприятие Focus, может сваривать детали из нержавеющей стали толщиной от 0,02 мм. Максимальная толщина стыка до 12 мм.

Если материал очень тонкий

Особенностью работы с такими листами является высокая вероятность прожога. Снизить риск появления дефекта помогает контроль следующих параметров сварочной установки:

- мощности генерируемого луча;

- скорости перемещения головки;

- фокусировки рабочей точки.

Соединяя тонкие детали, устанавливают минимальную мощность. При использовании непрерывной технологии сварочную головку перемещают с большей скоростью. В точечном режиме уменьшают длительность импульсов. Если плотность потока не меняется при снижении мощности, применяют принудительную расфокусировку луча. КПД падает, однако риск образования прожога сокращается.

Технология лазерной сварки

Соединение деталей из нержавейки с легкостью осуществляется аргоновой сваркой или полуавтоматами. Однако в задачах формирования швов на достаточно тонком металле отмеченные методы оказываются малоэффективными. Высокая температура, возникающая в аргоновой сварке, способна попросту расплавить изделие или же деформировать его.

В данном случае наиболее эффективной является лазерная сварка металлов. С ее помощью удается сформировать тонкий шов, а дефекты, связанные с действием температуры, будут минимальны.

Итак, каков же принцип работы и в чем преимущества лазерной технологии?

Суть метода заключается в расплавлении тонких кромок металла с помощью лазера. Он формируется посредством испускания фотонов атомами. Такое явление называется индуцированным излучением.

Полученный световой поток позволяет плавить кромки материала и соединять их между собой. Кроме того свечение можно подавать в зону сварки импульсно с высокой энергией или же постоянно с меньшей силой воздействия.

Фокусировка излучения осуществляется с использованием специальной оптики. Сварочные работы по этой технологии можно проводить как с применением присадочного материала, так и без него.

В гибридных версиях сварки присадочная проволока может также создавать дугу, расплавляющую ее кончик. Световой пучок, в свою очередь, будет укладывать расплавленный присадочный материал в шов.

Обычно сварочную ванну защищают инертным газом. В этих целях применяется гелий или аргон. Однако тут есть и некоторые особенности. Взаимодействие лазера с металлом приводит к его нагреву и испарению. В результате луч может экранироваться и преломляться.

Избежать подобной ситуации позволяет гелий. Газ принудительно поступает к сварному соединению, снижая испарение металла.

Технология лазерной сварки.

Технология лазерной сварки.

Данная технология нашла широкое применение в различных отраслях промышленности и производства. Она используется для соединения изделий из алюминия, титана, меди лазером. Сфокусированный луч позволяет расплавлять кромки деталей толщиной от 0,1 мм до 10 мм.

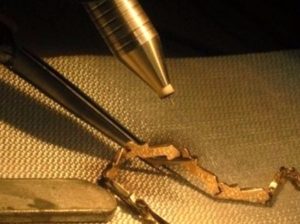

Благодаря возможности формирования тонких аккуратных швов эта технология получила широкое распространение в ремонте ювелирных изделий и оправ очков. В этих целях используются специальные малогабаритные настольные установки.

Место воздействия пучка в оборудовании отмечено точкой, под которую мастер подносит соединяемые детали и включает прибор. В результате происходит точечная сварка.

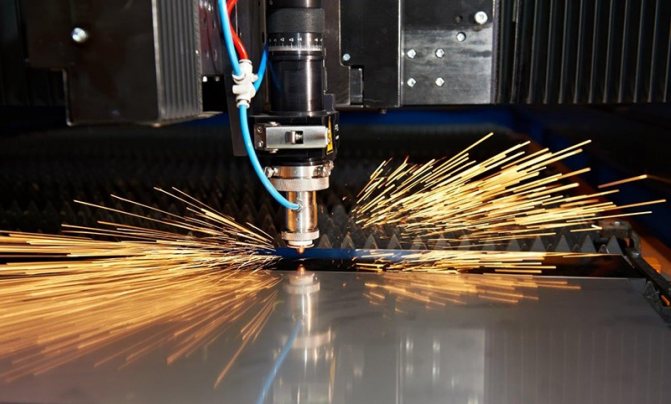

В промышленных целях метод используется в соединении различных деталей машин и коррозионно-устойчивых труб. Для отмеченных задач делают специальные большие приборы, которые монтируются на кронштейнах.

В случае необходимости создания шва на круглых изделиях, они вращаются с помощью специального оборудования во время сварки.

Данная технология сварки имеет ряд преимуществ. Благодаря им она выделяется на фоне других методов.

К основным достоинствам следует отнести следующие:

- возможность получения узкого и высокого шва, чего невозможно добиться полуавтоматами;

- глубокий провар без наплывов с другой стороны изделия;

- маленькая область взаимодействия света с деталью позволяет ей не перегреваться во время сварки, что исключает появления дефектов, связанных с термическим воздействием;

- высокая скорость работы и производительность;

- возможность соединения тонких деталей;

- безопасность;

- простота использования.

К недостаткам метода следует отнести его высокую стоимость. В связи с этим данная технология оказывается наиболее эффективной на производстве, где она достаточно быстро окупается.

Лазерная

Принцип лазерной технологии заключается в расплавлении кромок соединяемых деталей не электрической дугой, а лазерным лучом, то есть, когерентным пучком света. Источником излучения является твердотельный лазер, использующий кристалл алюмоиттриевого граната.

Этот выбор не случаен. Излучение, создаваемое именно этим минералом, наиболее полно поглощается драгоценными металлами, то есть, их разогрев этим лазером осуществляется наиболее эффективно.

Этот выбор не случаен. Излучение, создаваемое именно этим минералом, наиболее полно поглощается драгоценными металлами, то есть, их разогрев этим лазером осуществляется наиболее эффективно.

Лазерная сварка ювелирных изделий характеризуется уникальными свойствами:

- возможностью чрезвычайно точной фокусировки луча;

- возможностью локального разогрева очень малой зоны поверхности изделия;

- отсутствием необходимости защиты глаз затемненным стеклом, что позволяет в мельчайших деталях наблюдать сварочный процесс.

Общая информация

Лазерная сварка металлов осуществляется с помощью специального оборудования. Как мы писали выше, оно может быть полуавтоматическим (работать под контролем мастера) и автоматическим, вплоть до роботизированных моделей, осуществляющих работу без присутствия человека. Суть сварки с помощью такого оборудования проста: металл нагревается и плавится за счет лазерного луча, поэтому такой метод часто называют просто «сварка лазерным лучом».

У лазерного луча есть ряд очень важных характеристик, которые как раз и позволяют сваривать детали. Например, пучок луча концентрируется строго в одной точке и не рассеивается. Благодаря такой особенности на одном небольшом участке концентрируется большой поток энергии, за счет которой и плавится металл. Этой энергии достаточно для быстрой и качественной сварки даже толстых металлов.

Одна из самых универсальных лазерных установок — это «Квант 15». Такое оборудование часто используется для сварки однородных и разнородных металлов толщиной до 3 миллиметров. Так, например, такой лазерный сварочник широко применяется в стоматологии при создании протезов. Также с его помощью возможна лазерная сварка нержавейки.

Все лазерные установки делятся на два типа: твердотельные и газовые. Также существует лазерно-дуговая сварка. Это гибрид из лазерной и дуговой сварки, который обладает всеми преимуществами и того, и другого метода соединения металлов. Лазерно-дуговая сварка очень технологична и редко применяется в домашних мастерских или на небольших заводах, так что остановимся подробнее на первых двух типах лазерной сварки.

Преимущества и недостатки

Преимущества лазерной сварки сделали данную технологию популярной и востребованной. Но она также как и другие сварочные работы имеет негативные стороны, которые обязательно нужно предварительно рассмотреть.

Среди преимуществ сварки можно выделить:

- Сварка лазерным лучом может использоваться для разнообразных материалов — от металлов и магнитных сплавов до термопластов, стекла, керамики.

- Наблюдается высокая точность и стабильность траектории пятна нагревания.

- Небольшой размер сварного соединения. Именно это делает его незаметным.

- Отсутствует нагревание околошовной области. Вследствие этого наблюдается минимальная деформация свариваемых деталей.

- При проведении нагревании не образуются продукты сгорания, не проявляется рентгеновское излучение.

- Высокая химическая чистота сварочного процесса. Это связано с тем, что во время сварки не используются присадки, флюсы, электроды.

- Подходит для сваривания в труднодоступных местах, может применяться на большом удалении от зоны расположения лазера.

- Может применяться для сварки элементов, которые находятся за прозрачными материалами.

- Быстрая перенастройка при переходе на изготовления нового изделия.

- Сварные швы имеют высокое качество и прочность.

Несмотря на то, что лазерная сварка является востребованным методом, который отлично подходит для ремонта кузова автомобиля, для работы с различными конструкциями, металлическими изделиями, все же стоит рассмотреть плюсы и минусы технологии. Как мы поняли достоинств у нее достаточно много, но не стоит забывать про недостатки.

Особое внимание стоит обратить на следующие негативные качества:

- оборудование лазерной сварки имеет высокую стоимость. Также комплектующие, запасные части стоит достаточно дорого. По этой причине эта технология применяется только на производствах, предприятиях. А некоторые умельца прибегают к изготовлению лазерной сварки своими руками, но это требует некоторых знаний, а также необходимо иметь схемы, чертежи, инструкции;

- лазерно-дуговая сварка обладает низким показателем КПД. Для твердотельных сплавов он составляет 1 %, а для газовых он может составлять 10 %;

- зависимость эффективности сварочного процесса от отражающей способности заготовки;

- высокие требования к квалификации обслуживающего персонала;

- особые требования к помещениям, в которых размещается лазерное оборудование. Это относится к показателям вибрации, влажности и запыленности.

Технология лазерной сварки

Сварка сталей

Качество сварки и надёжность сварных соединений, выполняемых лазером, сильно зависят от качества сборки деталей под сварку. Требуемая точность сборки обеспечивается мех. обработкой сварных кромок на металлорежущих станках.

Поверхность свариваемых кромок необходимо очистить от загрязнений и от влаги, чтобы исключить образование дефектов в сварном шве, и в зоне термического влияния. В частности, пористости и оксидных соединений, а также образования холодных трещин при сварке из-за переизбытка водорода. При этом необходимо зачищать не только сварные кромки, но и близлежащие к ним участки на 10-15мм выше и ниже сварных кромок.

Зазор между сварными кромками и перекос должны быть сведены к минимуму. Рекомендуемая величина зазора — не более 5-7% от свариваемой толщины. Прихватки при сборке не рекомендуются, но, в случае крайней необходимости они должны выполняться лазером. Предпочтительное соединение для сварки стыковое. Нахлёсточные и замковые соединения не рекомендуются из-за повышенной чувствительности к концентраторам напряжений.

Сварку следует вести в среде аргона с углекислым газом, в соотношении 3:1, или в среде гелия с аргоном в соотношении 2:1. В некоторых случаях, при сварке низкоуглеродистых сталей допустима сварка без газовой защиты. Наиболее характерные режимы лазерной сварки сталей представлены в таблице:

Указанные в таблице режимы рекомендуются для сварки стыковых соединений, но их можно применять и для сварки угловых швов, тавровых и других видов соединений.

Сварка алюминиевых и магниевых сплавов

Сварка алюминия, магния и их сплавов усложняется тем, что это активные металлы, и они хорошо взаимодействуют с окружающей средой и испаряющимися легирующими элементами сплавов. Кроме этого, трудности представляет оксидная плёнка, которой покрыты поверхности сварных кромок. Но, эти трудности могут быть устранены использованием концентрированной подачи энергии в виде лазерного или электронного луча.

Подготовка сварных кромок происходит также тщательно, как и для дуговой сварки и она включает в себя мех. обработку с травлением, промывкой в горячей воде и зачисткой шабером непосредственно перед самим процессом сварки, чтобы на сварных участках не успели образоваться оксидные плёнки.

Сварку проводят в среде защитных газов. В качестве защитных газов применяют гелий, либо аргон. Оптимальные режимы лазерной сварки алюминиевых сплавов представлены в таблице ниже:

Сварные швы при сварке магния и его сплавов, образованные лазерным лучом, хорошо формируются и не провисают при сварке на весу. Это позволяет процесс сварки вести без применения специальных подкладок, в отличии от дуговой сварки, что значительно упрощает технологию изготовления изделий. Наиболее актуально это в случае изготовления крупногабаритных конструкций. Оптимальные режимы сварки некоторых материалов на основе магния представлены в таблице ниже:

Механические свойства сварных соединений алюминия и магния, выполненных лазерным лучом, не уступают механическим свойствам основного металла, при соблюдении технологии сварки.

Сварка титана и титановых сплавов

При сварке титана и титановых сплавов основными трудностями являются высокая активность металла при высоких температурах, склонность к росту зерна при нагреве свыше 300°C и склонность к образованию холодных трещин при сварке в случае повышения содержания водорода в металле шва и зоны термического влияния.

Подготовка кромок ведётся механической обработкой, или дробеструйной, или пескоструйной с последующим химическим травлением, осветлением и промывкой. Большое влияние на качество шва оказывает газовая защита зоны сварки и остывающей поверхности сварного шва и околошовной зоны. Для защиты в зоне воздействия лазерного луча используют гелий высокой чистоты, а для защиты остывающих участков возможно применение аргона повышенной чистоты.

Режимы сварки некоторых материалов на основе титана приведены в таблице:

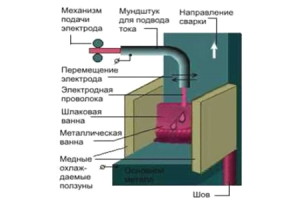

4 Электрошлаковая сварка и электроды для нее

Бездуговая технология, предполагающая использование теплоты шлаковой ванны для нагрева участка плавления материала. Сама ванна получает необходимую температуру за счет подогрева электротоком. По типу используемых электродов такая технология может выполняться плавящимся мундштуком и пластинчатым либо проволочным сварочным стержнем.

По количеству электродов электрошлаковую сварку делят на:

- многоэлектродную;

- одноэлектродную;

- двухэлектродную.

Чаще всего описанный вид соединения металлов используется для сварки изделий толщиной не более 60 и не менее 1,5 миллиметров.

Особенности лазерной сварки различных металлов

При сваривании стали предварительно необходимо провести механическую очистку деталей. Нужно избавиться от коррозии и окалины для предотвращения появления оксидных соединений. Зачистку можно проводить с помощью обычных нержавеющих щёток, захватывая 10-15 см от будущего места сварки. Место сваривания стальных деталей необходимо обезжирить.

Алюминий

При сварке алюминия возникает возможность окисления поверхности и испарения летучих элементов. Металл необходимо механически обработать, произвести травление и перед сваркой зачистить шабером.

Титан

Во избежание трудностей при сварке титана нужно осуществить зачистку, при этом можно применить пескоструйную обработку. Позже химически затравить, промыть и обработать гелием.

https://youtube.com/watch?v=DhMxREbqobY

Условия для работы лазером и техника безопасности

Для получения мощного луча требуется фокусировка. Она достигается благодаря нескольким последовательным отражениям. При превышении порогового значения интенсивности поток попадает в центр переднего зеркала, откуда подается в направляющие призмы и выходит в рабочую зону. Лазерная сварка проводится в любых условиях: при разных вариантах расположения деталей и глубины проплавления. Соединение формируют точечно или непрерывно.

Рекомендуем к прочтению Технология соединения с помощью ванной сварки

Сварочный процесс имеет некоторые особенности, которые могут привести к травмированию мастера при несоблюдении техники безопасности:

- На пути луча не должно быть посторонних предметов. Если в рабочую область попадает рука сварщика, человек получает глубокий ожог.

- Перед началом сварки нужно проверять целостность и исправность основных элементов установки. В противном случае качество шва снижается, мастер рискует получить травму.

- На рабочем месте не должны находиться легковоспламеняющиеся предметы.

Типы лазеров

При сваривании металлов применяют лазеры двух типов:

- твердотельные;

- газовые.

Тот или иной тип лазера подбирается в зависимости от цели использования оборудования.

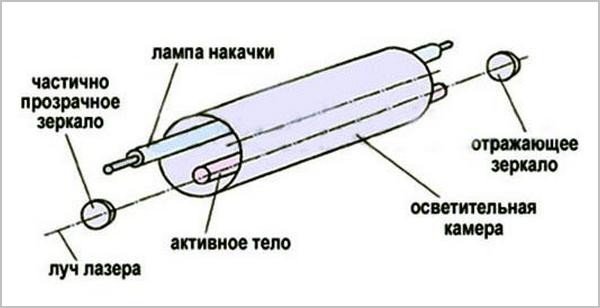

Твердотельный

В данном случае активным телом выступает рубиновый стержень со стеклом и примесью неодима или же алюмо-иттриевого граната, который легирован неодимом или иттербием. Стержень располагается в осветительной камере. Чтобы возбудить атомы активного тела, применяют лампу накачки, которая создает мощные световые вспышки.

На торцах активного тела находятся два зеркала:

- частично прозрачное;

- отражающее.

Лазерный луч будет выходить сквозь частично прозрачное зеркало, заранее оно многократно отражается в рубиновом стержне и усиливается. Твердотельные лазеры не слишком мощны, их мощность составляет от 1 до 6 кВт.

С помощью данных лазеров свариваются только мелкие и не толстые детали, чаще всего — это объекты микроэлектроники, например, тонкие проволочные выводы с диаметром 0,01−0,1 мм на основе нихрома, золота или тантала. Допускается и точечная сварка изделий на основе фольги с диаметром точки порядка 0,5−0,9 мм. Таким же способом выполняется герметичный катодный шов на кинескопах современных телевизоров.

Катод — это трубка с длиной в 2 мм, диаметром 1,8 мм и толщиной стенки 0,04 мм. К такой трубке приваривают дно толщиной в 0,12 мм на основе хромоникелевого сплава. Такие мелкие изделия варят благодаря высокой степени фокусировки луча, а также точной дозировке энергии посредством регулирования длительности импульса в определенных рамках.

Газовый

Газовые лазеры — более мощные, активным телом в них выступает газовая смесь. Газ прокачивается из баллонов с помощью насоса посредством газоразрядной трубы. Энергетическое возбуждение газа происходит за счет электрического разряда между электродами. По торцам газоразрядной трубы находятся зеркала. Электроды подключают к источнику питания, а сам лазер охлаждается с помощью водяной системы.

Основной минус оборудования с продольной прокачкой газа — это его габариты. А вот лазеры с поперечной прокачкой газа более компактные. Общая мощность может составлять от 20 кВт и больше, благодаря чему можно соединять металлы с толщиной до 20 мм на большой скорости — порядка 60 м/ч.

Самые мощные конструкции — газодинамические. В них для работы применяют газы, которые нагреваются до температуры от 1000 до 3000 К. Газ в них быстро истекает через сопло Лавля, в итоге происходит адиабатическое расширение, а затем газ охлаждается в зоне резонатора. При охлаждении возбужденные молекулы переходят на более низкий энергетический уровень, при этом испускается когерентное излучение. Накачка может происходить с применением другого лазера или прочих мощных энергетических источников. Мощные конструкции позволяют сваривать на скорости около 200 м/ч стали толщиной в 35 мм.

Советуем изучить — Явление электромагнитной индукции в картинках

Сварка с помощью лазера осуществляется в атмосферных условиях, вакуум создавать не нужно, нужно при этом защищать от воздуха расплавленный металл. Обычно используются газы, например, аргон. Процесс характеризуется тем, что из-за высокой тепловой мощности луча на поверхности свариваемого изделия металл интенсивно испаряется. Пары ионизируются, вследствие чего луч рассеивается и экранизируется.

Поэтому в условиях применения высокомощного оборудования в зону сварки, кроме защитного газа, также подают и плазмоподавляющий газ. Им обычно выступает гелий, который намного легче аргона и не будет рассеивать луч. Чтобы упростить процесс нужно, использовать специальные газовые смеси, обладающие плазмоподавляющей и защитной функцией. В таком случае горелка должна подавать газ так, чтобы он мог сдувать ионизированный пар.

Во время работы луч медленно углубляется в деталь и оттесняет жидкий металл сварочной ванны на заднюю стенку кратера. Это обеспечивает «кинжальное» проплавление при условии большой глубины и малой ширине шва.

Большая концентрация энергии в луче позволяет достичь высокой скорости работы, а также обеспечивает хороший термический цикл и высокую прочность металла шва.

https://youtube.com/watch?v=u1GKNo9wa1w

Нюансы для разных материалов

Технологии сварки некоторых металлов имеют особенности.

Стальные листы

Перед соединением заготовок из этого материала поверхности очищают от коррозии и окалины. После этого детали тщательно просушивают. Расстояние между краями листов должно быть минимальным – не более 7% ширины сварочной ванны. Лучший вариант – использование стыкового способа сварки. При применении замковых и нахлесточных методов повышается вероятность деформации шва. Сварка ведется в среде аргона, смешанного с углекислым газом в соотношении 3:1.

Алюминий и магний

Формирование сварного соединения осложняется высокой активностью металлов. Края деталей быстро покрываются оксидным налетом, имеющим высокую температуру плавления. Использование концентрированного лазерного луча устраняет эту проблему. Подготовку выполняют, как при электродуговой сварке.

Сплавы из титана

Металл и содержащие его материалы при нагреве становятся чрезмерно активными. Сварочный шов нередко покрывается холодными трещинами. Перед началом сварки кромки обрабатывают механическим способом, протравливают химическими реагентами, повторно очищают. В качестве защитной среды используют чистый гелий. Процесс кристаллизации шва протекает в аргоне.

Стекло

Технология подразумевает применение стандартных газовых смесей. Дополнительно в рабочую зону подают гелий, обладающий плазмоподавляющими свойствами. Газ характеризуется меньшей, чем у аргона, плотностью. Поэтому он не изменяет параметры лазерного луча. Некоторые сварщики используют комбинированные газовые смеси, обладающие защитными и плазмоподавляющими свойствами.

Рекомендуем к прочтению Особенности углекислотной сварки

Пластиковые элементы

Температура плавления полимеров низкая, поэтому при работе с такими материалами важна регулировка мощности излучения. В остальном процесс не отличается от сварки стеклянных элементов.

Преимущества и недостатки

Лазерная пайка по сравнению с другими способами соединения деталей имеет ряд сильных сторон:

- Нагревается только нужная область, что позволяет работать без перегрева соседних элементов на плате.

- Высокая скорость разогревания рабочей зоны.

- Возможность работать с элементами, не превышающими по размеру доли миллиметров.

- Не нужно касаться нагреваемых деталей инструментом. Лазер работает бесконтактно.

- Можно работать с благородными металлами, не нарушая их структуры.

- Отсутствие шумов при работе.

- Не возникает загрязнений на месте соединения отдельных элементов.

- Лазерные агрегаты чаще всего оборудуются системами ЧПУ. Благодаря этому улучшается точность проведения работ.

Однако помимо преимуществ у станков, генерирующих сфокусированный луч, есть определённые недостатки. На выходе формируется нестабильное электрическое напряжение. Из-за этого часто могут возникать ошибки. Лазерное исключение может навредить зрению.