Видовое разнообразие дефектов

Неопытный сварщик в процессе создания сварных стыков полуавтоматом может столкнуться с разными видами дефектов сварки. Они отличаются внешними характеристиками и появляются вследствие нарушения технологии сварки: ТИГ, электродуговая ручная сварка, автомат и т.п.

Причины дефектов сварных швов.

Такие проблемы важно хорошенько изучить, что позволит не допускать порчу свариваемых деталей при ручной дуговой сварке и реализации иных технологий создания соединений металлоконструкций в дальнейшем

- наружные: трещины, подрезы, наплывы, кратеры, окалины, сварные раковины;

- внутренние: пористая структура, недостаточная провариваемость, посторонние включения;

- сквозные: трещины, прожоги.

Наружные недостатки имеют такое название, так как находятся на лицевой стороне соединения и видимы глазу. Для их обнаружения достаточно провести визуальный осмотр детали. Внутренние дефекты располагаются внутри сварочного соединения, поэтому сразу не заметны.

Определить наличие данной проблемы можно с помощью дефектоскопии сварных швов, включая ультразвуковую, механическую и рентген обработку. Наиболее катастрофичны сквозные изъяны, поскольку их устранение не всегда осуществляется на 100%.

Наружные дефекты

При нарушении технологии сварки и применении расходного материала неважного качества можно получить следующие дефекты сварки: наплывы, подрезы, незаваренные кратеры, поверхностные поры, прожоги, трещины и т.п. Наплывы являются результатом стекания расплавленного металла сварной проволоки на нерасплавленный основной металл конструкции или предварительно осуществленный валик

Наплывы являются результатом стекания расплавленного металла сварной проволоки на нерасплавленный основной металл конструкции или предварительно осуществленный валик.

Основная причина появления наплывов заключаются в следующем:

- сварщик неверно выставил силу тока при длинной дуге и ошибся с подбором скорости работы оборудования;

- был выбран чрезмерно большой наклон плоскости, на которую накладывался сварной шов;

- электрод неправильно вели, или он изменил свое первоначальное положении при выполнении кольцевых швов под флюсом;

- сварщик имел недостаточный опыт или работал в неудобном пространственном положении: вертикальном или горизонтальном.

Подрезы являются углублениями на поверхности основного металла, идущими по краям сварного шва. Глубина подреза может колебаться в пределах 0,1-1 мм.

Причинами, по которым образуются такие дефекты сварных соединений, являются:

- ток чрезмерно высокой силы;

- напряжение дуги свыше нормы;

- неудобная поза сварщика в пространственном плане;

- небрежно выполненная сварка.

Наличие такой погрешностей опасно, поскольку подрезы способны уменьшить рабочую толщину металла в местах соединения металлических деталей, спровоцировать появление местной концентрации напряжений от рабочих нагрузок и стать причиной деформации сварных швов со временем.

Наименования дефектов сварного шва.

Также отметим, что подрезы стыковых и угловых швов, располагающиеся поперек действующих на них сил, могут вызвать резкое снижение вибрационной прочности соединений.

Кратер ‒ вмятина, появляющаяся в случае резкого обрыва дуги в конце сварки. Очень часто такая проблема возникает при создании коротких швов.

Размер кратера определяется величиной сварного тока:

- при ручном методе сварки его диаметр составляет 3-20 мм;

- при автоматической сварке кратер приобретает форму удлиненной канавки.

Прожоги представляют собой проплавление основного или наплавленного металла, на котором иногда образуются сквозные отверстия.

Причиной возникновения данных дефектов являются:

- недостаточное притупление кромок, большой зазор между ними;

- завышенный сварочный ток или мощность горелки на фоне невысоких скоростей сварки;

- недостаточного поджатия флюсовой подушки, медной подкладки при автоматической сварке;

- при чрезмерно длительной сварке, недостаточном усилии сжатия, при наличии загрязнений на поверхностях сварных деталей, проволоки при точечной и шовной контактной сварке.

3 Ручная дуговая сварка – выбор режимов процесса

Описываемый нами вид сварки имеет много достоинств, среди коих следует выделить такие:

- простота конструкции и эксплуатации сварочных агрегатов, а также удобство их транспортировки к месту работ;

- возможность выполнять сварочный процесс во всех пространственных положениях;

- возможность соединения конструкций из разных марок сталей и осуществления сварочных мероприятий на объектах с ограниченным доступом.

Чтобы сполна воспользоваться этими достоинствами, важно знать, как правильно варить электродуговой сваркой. Самое главное перед началом выполнения сварочных работ выбрать их режим

Качество сварки и стабильность операции зависит именно от этого выбора.

Подбор конкретного режима осуществляется по двум видам параметров – основным и добавочным. К основным относят:

- показатель колебаний (поперечных) торца сварочного стержня: не более 2,5–3 сечения стержня для сварки;

- полярность, значение и род тока: все рекомендуемые параметры приводятся на упаковках электродов, коими предполагается производить сварку;

- скорость сварки: шов будет тем уже, чем выше выбрана скорость процесса;

- сечение сварочного электрода: при выборе следует руководствоваться принципом того, что электрод должен иметь тем меньший диаметр, чем более ответственное соединение выполняется с его помощью.

К дополнительным параметрам причисляют:

Гарантия

Производители оборудования для сварки устанавливают различный гарантийный срок. В среднем он составляет от 1 до 3 лет. Условия гарантийного обслуживания для каждой модели индивидуальны. С ними можно ознакомиться в техническом паспорте или на сайте производителя.

Гарантия исчисляется с момента передачи аппарата покупателю. В дополнение может быть предложено бесплатное регламентное обслуживание оборудования в рамках гарантийной программы.

Оно включает в себя:

- диагностику;

- замену электродов по согласованию с владельцем;

- настройку;

- чистку;

- тестирование параметров.

Гарантия не распространяется на оборудование:

- имеющее внешние повреждения;

- доработанное владельцем;

- используемое в недопустимых условиях;

- имеющее следы несанкционированного ремонта;

- эксплуатируемое с нарушениями требований;

- с поврежденной маркировкой;

- полностью исчерпавшее ресурс, заявленный производителем;

- с истекшим гарантийным сроком.

Также обязательства производителя не распространяются на:

- отдельные детали, подверженные естественному износу;

- детали, износ которых зависит от условий эксплуатации;

- регулировку оборудования.

При поломке сварочной техники по вине изготовителя пользователь имеет право на бесплатный ремонт. Для этого необходимо лично или почте (использую защитную транспортную упаковку) отправить оборудование в гарантийный сервисный центр. При этом обязательно следует предъявить гарантийный талон.

Важно! Срок гарантийного обслуживания продлевается на время ремонта и пересылки. Претензионная работа с покупателями регулируется «Законом о защите прав потребителей»

В соответствии с его требованиями, срок ремонта не может превышать 45 календарных дней. За каждый день просрочки потребитель вправе потребовать уплату пени

Претензионная работа с покупателями регулируется «Законом о защите прав потребителей». В соответствии с его требованиями, срок ремонта не может превышать 45 календарных дней. За каждый день просрочки потребитель вправе потребовать уплату пени.

Как правильно?

Ответственные герметичные швы варятся за 3 прохода. Корневой, первый шов выполняется электродом диаметром 3 мм. Последующие 4 и 5 мм. Для хорошего формирования корня лучше всего подходят электроды с целлюлозным покрытием.

Следующие слои накладываются подходящими по марке трубы. При сварке второго слоя частично должен проплавляться и первый. Тогда не останется непроваров и шлаковых включений внутри шва.

При сварке высоколегированных труб на шов накладывается 3 слоя, один за другим. Температура между ними не должна превышать 150⁰C.

С поворотом стыка

При повороте стыка, труба варится вертикаль снизу вверх. Диаметр трубы условно делится на 4 сектора. Точки располагаются по циферблату часов на 2, 5, 7, 11. Нижний и верхний участки немного короче боковых.

- Варятся поочередно боковые вертикали корневого, первого шва.

- Трубы поворачиваются на 90⁰, и сваривается сначала участок, который был нижним, затем другой. При этом шов накладывается не встык, а внахлест по 40 – 50 мм.

- Аналогичным образом накладывается 2 и 3 слой, но начало сварки начинается со смещением на 10 – 15⁰.

При сварке снизу вверх следует менять угол наклона электрода, чтобы ванна прогревалась одинаково.

Без поворота стыка

Если конструкция закреплена прочно и повернуть трубу нельзя, применяется сварка безповоротным методом. Шов накладывается снизу.

- Отмечается нижняя точка на трубе.

- Сварка начинается дальше разметки.

- С потолка постепенно переходит на вертикаль и до верхней части трубы.

- Начинать варить вторую сторону нужно от намеченной нижней точки. Получается небольшое наложение.

При ремонтных работах часто приходится варить стыки в труднодоступных местах. Когда труба вплотную к стене и ее никак нельзя отодвинуть.

В этом случае делается качественный провар части шва с внутренней стороны.

- Вырезается небольшое окошко.

- Через образованное отверстие изнутри заваривается труба напротив стены.

- Устанавливается вырезанный элемент на место, прихватывается и заваривается вместе с оставшимся открытым швом.

Таким способом ремонтируют трубопроводы диаметром более 60 мм с толщиной стенки до 3 мм, когда достаточно положить один шов.

При низких температурах

Холодный металл при низких температурах не успевает прогреться и образуется резко выраженная переходная зона. В ней нарушены молекулярные связи, повышенная хрупкость. Если ударить по детали, то она лопнет не по шву, а рядом, по основному металлу.Чтобы избежать разрушения шва, следует подогреть свариваемые детали. Оптимальным вариантом является поместить их в печь и нагреть до 200 – 300⁰. При протяжке трубопроводов такой способ не подходит. Стыки труб нагревают газовой горелкой, равномерно перемещая ее по кругу несколько раз.

ТОП-3 методики

Распространенная при прокладке различных трубопроводов метода состыковки зависит от размеров и подвижности деталей. Различают 3 методики ручной электродуговой сварки труб большого диаметра:

- электродами с покрытием;

- электродами в среде защитного газа;

- аргонно-дуговая.

Качество и состав соединяемого материала определяют режимы работы и значение тока:

- переменный;

- постоянный обратной полярности;

- постоянный прямой полярности.

Переменный ток применяют при сварке алюминия. Импульсная подача не позволяет дуге и металлу сильно разогреться и образовать прожоги.

Обратная полярность, когда на деталь подключают минус, дает больший нагрев и мощность. Металл трубы на стыке и электрод прогреваются сильнее.

Описание

Технология сварки трубопроводов ручная дуговая сварка обеспечивает наилучшее, прочное соединение. Для защиты шва от окисления используют флюс – обмазку электрода или среду газа.

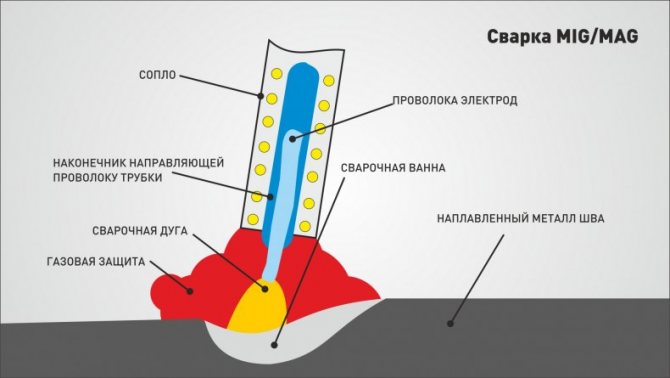

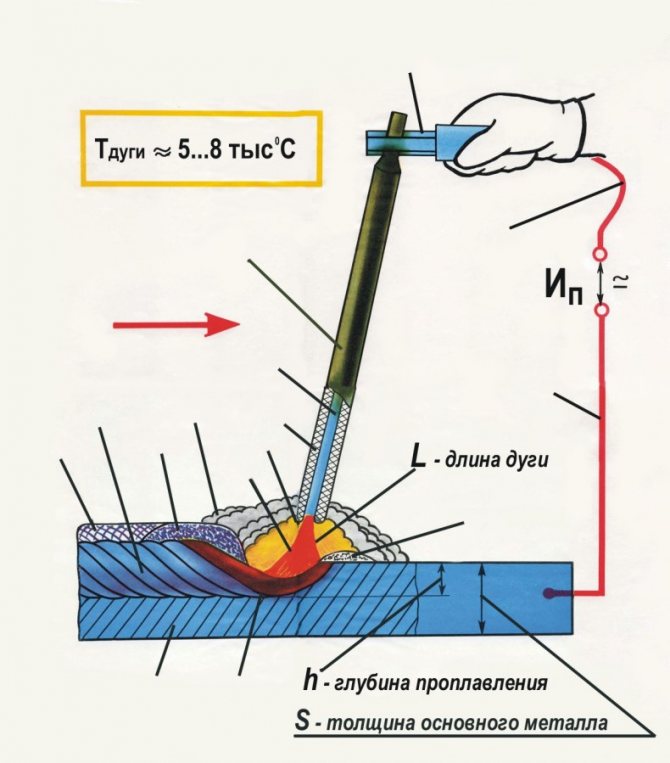

При прохождении тока через стальной лист и электрод на его конце возникает электрическая дуга. Она начинает согревать кромки соединяемых труб и расплавлять их. Создается сварочная ванна из расплавленных металлов соединяемых деталей и электрода.

Рабочий направляет электродом жидкую ванну, смешивая металлы и создавая шов. Окислы и газы поднимаются на поверхность, образуя пленку. Шлак защищает горячий шов от контакта с воздухом и резкого охлаждения.

Инструкция

Зачистить кромки перед началом обработки, значит избежать внутренних дефектов. Следует проверить их угол разделки, выставить и зафиксировать в 3 – 4 местах, в зависимости от диаметра. Прихватки делаются той же маркой электродов, что будет производиться сварка корневого шва.

Следует соблюдать технику безопасности: одеть спецодежду, проверить исправность оборудования. Включив сварочный аппарат, настроить рабочие режимы.

Режим ручной дуговой сварки покрытыми электродами

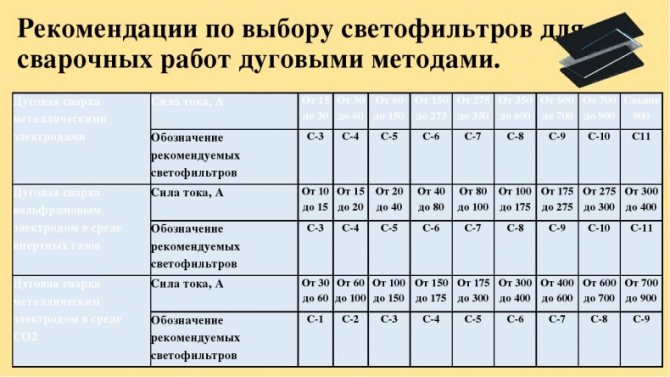

Режим ручной дуговой сварки включают следующие параметры:

- величина сварочного тока;

- род и полярность сварочного тока;

- диаметр покрытого электрода;

- напряжение дуги;

- скорость сварки;

Выбор величины сварочного тока зависит от разных параметров — диаметра покрытого электрода, вида его покрытия и пространственного положения шва. Величина сварочного тока предопределяет производительность сварки (количество металла, наплавленного за единицу времени) и глубину провара.

При малом токе количества выделяющегося тепла, может быть недостаточно, чтобы расплавить сварочные кромки или ранее наплавленные валики, что может привести к несплавлению и непровару, что приведет к браку.

При слишком большой величине сварочного тока, электрод и основной металл будут быстро сильно плавиться, что может привести к прожогу и наплывам, которые являются недопустимыми дефектами.

На упаковке с покрытии электродами содержатся рекомендации завода изготовителя по выбору сварочного тока, но можно воспользоваться и формулой для расчета:

I = (35-45)*D

I — сварочный ток,

D — диаметр электрода.

С учетом толщины стенки свариваемых деталей и пространственного положения шва при сварке, значение сварочного тока поправляют: при сварке деталей толщиной до 3 мм. и при вертикальных и потолочных положениях шва, значение сварочного тока должно быть уменьшено на 10-15% ниже заданного.

Форма и размер шва зависят от рода и полярности тока, которые выбирают в зависимости от типа электродного покрытия, марки и толщины основного металла. При постоянного тока обратной полярности количество теплоты выделяющиеся на электроде на 20-40% больше, чем на основном металле и наоборот при сварке на прямой полярности, количество теплоты больше выделятся на основном металле.

Так при сварке переменным током глубина проплавления будет на 15-20 % меньше по сравнению со сваркой на постоянным током обратной полярности.

Диаметр электрода выбирают в зависимости от толщины свариваемых деталей, марки стали, формы разделки кромок, пространственного положения, в котором осуществляется сварка, и вида сварного соединения. Применение покрытых электродов большего диаметра не рекомендуется, поскольку это приводит к возникновению ряда дефектов, непроваров и зашлаковыванию сварного шва. Лучше использовать электроды диаметром 3-4 мм. Когда толщина металла превышает 12 мм и сварку ведется в нижнем положении, можно применять электроды диаметром 4-5 мм.

При сварке в других вертикальных, горизонтальных и потолочных швов а также корня шва следует использовать электроды диаметром не более 3 мм, при сварке заполняющих слоев и облицовочного, можно применять электроды диаметром до 4 мм.

В зависимости от прочностных и других механических характеристик свариваемых сталей выбирают электроды соответствующего типа и марка.

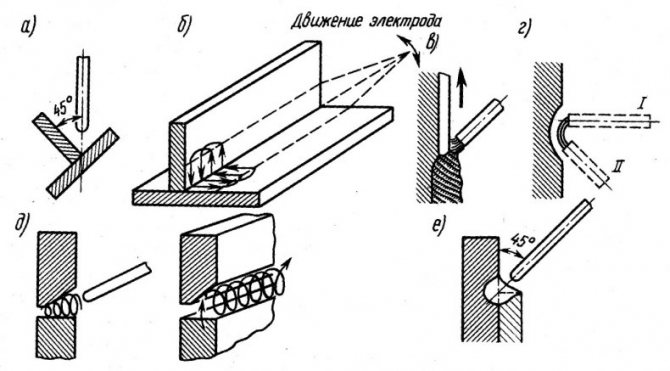

В процессе ручной дуговой сварки электрод должен совершать определенные поступательно колебательные движения, смотрите рисунок выше.

Если перемещать электрод исключительно в направлении сварки без поперечных колебательных движений, то наплавленный валик будет узким (ниточным). Такой способ применяется при сварке тонколистового металла, и подварке дефектов, а также при сварке когда не допускаются большие тепловложения.

Типы дуговой сварки

По способу действия дуги на деталь различают:

- Зависимую сварку — ток проходит через изделие;

- Независимую сварку — ток через заготовку не проходит, нагрев осуществляется за счет дуги между электродами; возможно одновременное использование разряда обоих видов.

По характеру влияния электрода дуговая сварка бывает:

- С использованием плавящихся электродов; материал электрода не только проводит ток, а плавится, смешивается с металлом заготовок, образует сварной шов;

- С использованием неплавящихся электродов; материал электродов — тугоплавкий металл (вольфрам), уголь; неплавящийся электрод только поддерживает дугу.

В процессе сварки кислород воздуха активно взаимодействует с нагретым металлом. По способу защиты сварочной зоны различают:

- Открытую дугу — защита отсутствует;

- Закрытую — используют флюс (стекловидный, порошкообразный);

- Защищенную — зона контакта окружена шлаком, флюсом, инертным газом.

В классификации используют другие признаки: вид механизации — ручная, полуавтоматическая, автоматизированная сварка; вид тока — сварка постоянным током, переменным током, импульсная сварка.

Преимущества ручной дуговой сварки

Данная электросварка позволяет:

- сваривать металл в ограниченном пространстве;

- быстро производить сварочные работы;

- работать с обширной номенклатурой марок стали. Это объясняется богатым выбором электродов, отличающихся своим химическим составом;

- простота выполнения процедуры, которая под силу даже малоопытному сварщику.

Впрочем, качество и крепость получаемого результата очень сильно зависят именно от опыта сварщика.

Для того чтобы варить дуговой сваркой при помощи постоянного тока, вам потребуются инверторы. А это весьма дорогостоящий электроприбор. С другой стороны, инверторная сварка характеризуется меньшим потреблением электроэнергии, что в длительной перспективе окупает стоимость приобретения инвертора.

Достоинства и недостатки электросварки, альтернативы

Рассмотрим явные преимущества ручной дуговой электросварки:

- сваривание во всех положениях пространства

- возможность сваривания в местах с ограниченным доступом

- относительно быстрая смена свариваемых материалов

- благодаря широкому выбору электродов, возможно сваривание различных сталей

- простота технологии.

Однако, у такого вида работ есть и недостатки:

- вредные условия при процессе

- качество швов сильно зависит от квалификации работника

- низкая производительность

Альтернативой электросварке может служить ковка. Однако, это кропотливый процесс, требующий большого мастерства. Также используют разъёмные соединения (болты, шурупы). Если необходимо соединить металл, а сварка невозможна, то прибегают к заклёпочному соединению. Оно также является неразъёмным.

Для соединения разнородных металлов используют газовые паяльные лампы. Метод пайки пламенем отличается от сварки тем, что при нём основной металл не расплавляется, а только нагревается до очень высокой температуры. Это даёт определённые плюсы: возможность многократного разъединения материалов без нарушения их свойств. Также плюсом будет то, что можно соединять более мелкие детали, чем при сварке.

Эффект коробления при сварке

В результате неравномерного прогревания, охлаждения и усадки металла при сваривании в нём возникают напряжения. Эти напряжения могут приводить к деформациям и снижениям прочностных характеристик шва. Для уменьшения такого эффекта в процессе сваривания под место предполагаемого шва подкладывают медную пластину. Она служит для отвода чрезмерного тепла. Чтобы уменьшить эффект коробления металла после сваривания еще применяют метод, когда сваривают участки таким образом, чтобы деформации были примерно равны по величине но противоположны по направлению.

Мероприятия для уменьшения деформаций при сварке:

- рационализация сварного узла

- припуск на усадку по форме и размерам изделия

- рационализация сборки и подготовки к сварке

- правильный выбор способа сваривания

- подогрев изделия на всех стадиях работы

- проковка зоны сварного шва

- механическая правка

- термическая правка

- общая термическая обработка

Высокая эффективность в борьбе с коррозиями достигается путём отпуска стальных изделий (вид специальной термической обработки стали).

Итак, мы убедились, что ручная дуговая сварка — эффективный и очень популярный метод соединения металлических деталей. Зная все нюансы выбора инвертора и электрода, вы сможете реализовать любой сварной шов. Конечно, нужна практика и профессионализм для того, чтобы выполнить его качественно.

РДС сварка – это

Ручная дуговая сварка применяется при монтажно-сборочных работах, где современные методы не применяются. Способ применяется с 1888 г. Сущность способа заключается в инициировании возбуждения электродуги между полярными источниками, один из которых электрод, другой – деталь. Электродержатель (катод) передаёт заряд сердечнику электрода. Кратковременный контакт с заготовкой (анод) возбуждает дугу, единственный источник тепла для плавления. Локализация нагрева в зоне горения дуги приводит поверхность металла изделия в жидкое состояние.

Сварочная ванна в основании столба дуги заполняется расплавом металла изделия и каплями наплавленного металла стержня электрода. Равномерность смешения 2 субстанций образует однородный сплав.

Жидкий шлак из материала обмазки укрывает ванну и препятствует процессам окисления. Застывшая стекловидная масса шлака удаляется механически после каждого прохода. Иначе цельность шва с равномерным проваром нарушится.

Процессом на всём протяжении управляет электросварщик. Поддержание величины дуги, плавность движения вдоль границы наложения шва, чтобы не случилось непровара и подрезов, выполняются на глазок: контроль доступен только визуальный.

Уровень профессионализма исполнителя определяет качество соединения. Квалифицированный сварщик рдс, что это: уверенная герметизация соединений элементов сосудов под давлением, изготовление грузозахватных приспособлений. Он владеет техникой управления аппаратами постоянного и переменного тока, варит плавящимся и неплавящимся электродом.

Плюсы и минусы

Ручная дуговая сварка в настоящее время используется очень часто. Это обусловлено целым рядом плюсов, к которым относятся:

- простота выполнения работ, с конструктивной точки зрения: для выполнения сварочных работ человеку достаточно знать только базовые принципы электросварки и технику безопасности при работе с электрооборудованием;

- возможность проводить сварочные работы в любых пространственных и плоскостных положениях, а также возможность выполнения работы в труднодоступных местах посредством использования кривых электродов;

- широкий перечень металлов, одним из способов сваривания которых является ручная дуговая сварка.

Однако, наряду с очевидными плюсами, у данного способа есть также и ряд минусов, которые необходимо проанализировать, прежде чем приступать к работе. К числу основных относятся:

- высокое электромагнитное и световое (ультрафиолет) излучения, которые оказывают вредное воздействие на организм человека;

- производительность, качество работы, а также коэффициент полезного действия при выполнении работ данным способом находятся в прямой зависимости от квалификации сварщика и его мастерства;

- для работы с оборудованием для ручной дуговой сварки необходимо иметь не только теоретические представления, но и практические навыки, которые позволят правильно выполнить все предусмотренные технологией работы.

Сварка MMA — что это такое?

MMA сварка — это способ соединения двух металлических частей при помощи электрической дуги и плавящегося покрытого электрода. Перевод аббревиатуры подразумевает ручное управление этим процессом. Суть метода заключается в замыкании электрической цепи, в результате которой образуется сварочная дуга. Высокая температура производит расплавление кромок металла и стержня электрода. Образуется сварочная ванна.

В качестве источника тока используются различные трансформаторы, генераторы, и преобразователи, выдающие переменное и постоянное напряжение. Для работы используется два кабеля (+ и -), один из которых крепится на изделие, а второй снабжается держателем электрода и находится в руках сварщика. В зависимости от того, какой вид кабеля крепится к массе, определяется полярность сварки. Этого требует режим сваривания различных металлов.

Ручная электродуговая сварка предусматривает защиту сварочной ванны от воздействия газов атмосферы. За этот процесс отвечает покрытие электродов. Его действие можно увидеть на многочисленных видео. Снабженное специальным составом, плавясь от температуры дуги, покрытие выделяет собственные газы, защищающие сварочную ванну и предотвращающие попадание кислорода в зону горения дуги. Без специальной обмазки ручная дуговая сварка была бы невозможна. Расплавленный металл электродов вступал бы во взаимодействие с окружающей средой, и жидкие частицы разлетались бы по всей поверхности свариваемого изделия. Водород, из-за легкого веса, вырывался бы наружу и образовывал поры в кристаллизующемся шве.

Как показывают многие видео, в процессе ведения дуги, сварочная ванна разделяется на несколько цветовых и весовых зон:

- самым белым выглядит расплавленный металл кромок и присадочного электрода;

- ярко-красным обозначает себя жидкий шлак;

- железо, под действие веса, стремится ко дну ванны;

- шлак, обладающий меньшим весом, плавает на поверхности.

Понимая эти различия, можно умело манипулировать концом электрода для создания ровного и прочного шва. После выполнения работы требуется отбивать застывший шлак, чтобы убедиться в качестве сваренного соединения и придать более привлекательный вид всей конструкции.

Подбор электродов

При работе с ручной дуговой сваркой обращайте внимание на свойства выбранных вами электродов. Свойства зависят от типа покрытия

У электродов для РДС чаще всего рутиловое или основное покрытие. Мы не будем утверждать, какое из них лучше. Просто перечислим их положительные и отрицательные стороны.

Электроды с рутиловым покрытием часто используют новички, поскольку проще зажечь и вести дугу. Они представлены в широком ассортименте, есть и бюджетные, и дорогие марки. Мы не рекомендуем покупать слишком дорогие электроды для домашней сварки, поскольку они просто не раскроют весь свой потенциал.

Из недостатков рутилового покрытия можно выделить повышенное содержание водорода в сварном соединении, что несколько ухудшает качество шва

Но зато металл практически не разбрызгивается при сварке, что очень важно. Новичкам рекомендуем электроды марки МР-3, как одни из самых бюджетных и распространенных

Электродами с основным покрытием — выбор опытных профессиональных сварщиков. С такими стержнями довольно трудно работать, поскольку дуга зажигается неохотно и в процессе сварки должна быть очень короткой. Все это требует опыта. Но если вы новичок не бойтесь применять такие электроды в своей практике. Так вы сможете быстрее научиться. Электроды с основным покрытием обеспечивают отличное качество шва. Если вам нужно сварить относительно тонкий металл, то выбирайте электроды с основным покрытием.

Также электроды подбираются исходя из экономических факторов

При таком медленном способе сварки как РДС важно знать скорость наплавки стержня, чтобы определить, сколько времени и электродов понадобится на формирование шва. Существуют специальные высокопроизводительные стержни, с ними работе идет быстрее

Но ими, как правило, можно варить только горизонтальные швы.

Выше мы писали, что электрод нужно использовать на 70% процентов, оставляя примерно 5 сантиметров стержня. Некоторые новички намеренно устраивают перерасход электродов, используя их лишь наполовину. Многие объясняют это тем, что просто беспокоятся о длине электрода и предпочитают оставить стержень с запасом. Мы не рекомендуем так делать в своей практике. Вам придется еще чаще прерывать сварку и менять электроды на новые.

Требования к сварному шву по ГОСТ

Основные требования к качеству шва и методы контроля изложены в ГОСТ 23118-99. В нем указаны требования к сплошности шва, отсутствию в нем подрезов, волчков и других дефектов.

ГОСТ 5264-80 регламентирует форму шва, его чешуйчатость, выпуклость и ширину. На каких соединениях, какой катет должен быть. Он рекомендует оборудование и инструмент для проведения определенных работ с учетом материала.

Чтобы пройти обучение, и начать быстро и правильно соединять детали, техник должен сначала изучить теорию. Затем на смену приходит практика. Тонкий лист несколько раз подряд следует соединить с другим, меняя режимы и скорость движения дуги. После получения деталей с идеальным выпуклым стыком, можно переходить к легированным металлам и цветным сталям. И только когда будут покорены вертикаль и потолок. Приступать к сварке труб.