Как предотвратить деформации

В нормативных документах четко прописаны меры борьбы со сварочными напряжениями и деформациями. Также неплохие советы обычно дают мастера с многолетним опытом, которые на себе испытали все трудности. Если вы новичок, то перепишите, а лучше выучите следующие рекомендации. Они помогут вам в рядовых и критичных ситуациях.

Если вам предстоит выполнить сварное соединение встык, то необходимо накладывать швы обратноступенчатым или комбинированным методом. При этом всю длину будущего шва нужно поделить на небольшие участки, по 10-20 сантиметров. Эти участки как раз и нужно варить. Не вести непрерывный шов, а варить отдельные участки шва. Сварку нужно вести строго в соответствии с технической документацией.

Благодаря такому методу тепло распространяется более-менее равномерно и даже если в сварном шве есть незначительные дефекты, то в них не будет накапливаться избыточное напряжение. А это значит, что вероятность деформации при сварке уменьшится.

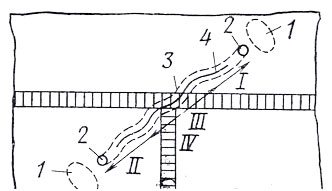

Второй метод более сложный и потребует сноровки. Здесь самое главное — правильно выбрать очередность формирования швов. Допустим, вы выполнили первый шов, и он привел к одному типу деформации, скажем, металл выгнулся в одну сторону. Вам необходимо выполнить второй шов так, чтобы металл деформировался в обратную сторону. Так вы сможете уравновесить противоположные деформации и выровнять деталь. Посмотрите на картинку ниже, чтобы лучше понять суть этого метода.

Третий метод похож на предыдущий, но в нем есть отличия. Перед сваркой нужно учесть, в какую сторону металл деформируется и состыковать детали так, чтобы после остывания деформируемые детали выровнялись под воздействием друг друга. Деформация уменьшается за счет того, что кромки остывают и происходит естественная усадка. Этот метод очень эффективный, но необходимо полностью понимать механизм деформации металла, чтобы предугадать его поведение.

Если вам нужно сварить трубы, то их нужно разделить на отдельные фрагменты и только затем сваривать. После того, как вы соедините все фрагменты можно полученную деталь приварить к главной детали. На картинке ниже показан данный метод.

Жесткое закрепление свариваемых деталей также применяется для уменьшения деформаций. Этот способ находит широкое применение в условиях массового и серийного производства при сварке деталей сложной формы. Детали закрепляют в специальных приспособлениях (кондукторах), в которых производят сварку и вынимают их только после полного охлаждения. Однако при этом способе могут возникнуть внутренние сварочные напряжения и деформации напряжения, для снятия которых сваренный узел подвергают последующей термообработке.

Еще один неочевидный способ избежать деформаций — предварительный прогрев металла в печи. Благодаря такой простой манипуляции вы сможете уменьшить разность температур между сварочной зоной и деталью. Из-за этого высокие температуры при сварке не станут причиной последующих деформаций. Такой метод является обязательной процедурой, если вам нужно сварить чугун, бронзу, алюминий и разные типы стали.

Если сварка уже выполнена, а вы не предприняли никаких мероприятий по предотвращению деформации, то поможет проковка. Вам даже не обязательно ждать, пока металл остынет. В таком случае горячая проковка даже эффективнее, чем холодная. С помощью проковки можно быстро и эффективно избавить деталь от избыточного напряжения, а значит предотвратить его дальнейшую деформацию. Выполняйте проковку равномерно, иначе гарантировано появятся трещины. Чтобы проковка была эффективной, скорость движения молота должна быть высокой.

Для снятия напряжений в сварных соединениях можно применять метод термообработки швов. Это предотвратит вероятность будущих деформаций. К тому же, швы, обработанные термическим методом, приобретают улучшенные эксплуатационные характеристики.

Удаление деформаций

а) Деформация в плоскости, б) Деформация с нарушением плоскости, где 1 – форма изделия до сварки, а 2 – после сварки.

Термическую деформацию изделий делят на два типа:

- В плоскости. Она характеризуется изменением геометрических размеров детали.

- С нарушением плоскости. В этом случае происходят угловые изменения конструкции, с сохранением габаритных размеров.

Для устранения деформаций чаще всего применяют метод термической обработки. Он заключается в сжатии заготовки после нагрева. Обработке поддается только дефектный участок. Большинство сортов металлопроката правят именно таким способом.

Для устранения дефектов механическим способом используют прокатные установки или прессовые механизмы. Его преимущество заключается в том, что обрабатываемую деталь можно не нагревать.

В особо тяжелых случаях используют термомеханический метод правки. Он заключается в постоянном силовом давлении на заготовку после предварительного нагрева поверхности.

Механическая правка сварного соединения

При сварке

тонкого металла (до 3мм) правка производится вручную, с помощью молотка.

При больших толщинах металла применяют прессы. Этот способ устранения сварочных

деформаций не нашёл широкого применения, т.к. термическая правка является более

целесообразным способом.

После механической правки на поверхности металла остаётся местный наклёп и

предел текучести на этом участке повышается. При этом, пластичность стали снижается.

Подобная неоднородность механических свойств негативно отражается на статической

прочности всей металлоконструкции и при её работе под переменными нагрузками.

Дополнительные материалы по теме:

|

Дефекты |

Холодные |

Способы устранения деформаций

Сварочные деформации могут проходить в плоскости и с выведением из плоскости. О деформациях в плоскости говорят, когда изменяются геометрические размеры конструкции. Деформация из плоскости соответствует угловым изменениям детали, искривлению листовой поверхности.

Для устранения таких явлений применяют термическую правку с местным или общим нагревом, холодную механическую и термомеханическую.

Термический способ с местным нагревом основывается на том, что при охлаждении металл сжимается. Для устранения сварочных деформаций растянутую часть изделия сначала нагревают (горелкой или дугой), при этом окружающий сплав остается холодным и не дает горячему участку сильно расшириться.

При остывании изделие выпрямляется. Так правят балки, листовые полосы и некоторые другие детали.

Если происходит полный отжиг, то конструкцию закрепляют в устройстве, создающем давление на требуемые зоны, и помещают в печь для нагрева.

Холодную правку делают, используя постоянные нагрузки. Для этого применяют различные прессы или валки для прокатки длинномерных изделий типа труб или двутавровых балок, в необходимых местах они деформируются.

Термомеханическую правку производят с применением силовой нагрузки при местном нагреве изделия. Такой способ применяют к сильно растянутым деталям. Вначале собирают излишек металла в так называемые купола, а затем прогревают эти участки.

Технологию правки выбирают в зависимости от особенностей сварочной деформации и типа металлического изделия, его размеров, конфигурации

Обращают внимание также и на трудозатраты, останавливаясь на самом эффективном методе

Виды и причины сварочных деформаций — Сварка Профи

Деформации в сварных конструкциях появляются вследствие внутренних напряжений, которые вызываются различными причинами.

Причины возникновения этих напряжений можно разделить на две основные группы:

— неизбежные, без которых процесс обработки невозможен;

— сопутствующие, которые, в принципе, можно устранить.

К неизбежным причинам возникновения напряжений при сварке относятся, например, неравномерный нагрев, кристаллизационная усадка швов, структурные изменения металла шва и околошовной зоны и т. д.

К сопутствующим причинам возникновения напряжений и деформаций относятся такие причины, как:

— неверные конструктивные решения сварных узлов (неправильно выбранный тип соединения, слишком близкое расположение сварных швов, частое пересечение сварных швов т. п.);

— неправильное применение техники и технологии сварки (несоблюдение режимов сварки, неправильный выбор электродов, некачественная подготовка металла к сварке и т. д.);

— низкая квалификация сварщика.

Любой металл при нагревании расширяется, а при охлаждении сжимается. При изменении температуры изменяется структура металла, происходит перегруппировка атомов из одного типа кристаллической решетки в другой.

Например, олово способно переходить от одного типа кристаллической решетки к другому, причем со значительным изменением объема (до 26%).

Это вызывает возникновение значительных внутренних напряжений, которые, в свою очередь, нередко приводят к образованию трещин.

Если олово будет достаточно длительное время находиться при температуре — 20°C, оно начинает разрушаться от самопроизвольного растрескивания.

Изменение температуры приводит к перемещению частиц металла. Если такое перемещение будет встречать сопротивление, то в металле возникнет напряженное состояние.

Кроме того, напряжения в металле могут вызываться неравномерным нагреванием, когда одни области нагреваются больше, другие меньше.

Устраняем возникшие при сваривании отклонения

Крупные трещинки устраняются с помощью заварки. Для начала в предварительном порядке рассверливаются насквозь несколько отверстий на дистанции 50 мм к концам возникших трещинок для предупреждения их распространений.

Далее пневмозубилом, газовыми резачками для резаний поверхностного типа (либо резачком дуго-воздушного типа) выполняют V- или Х-образные разделывания трещинок, удаление шлаковых элементов с её кромочек и заваривание ступенчато-обратными методами (рис. 1).

Рис.1. Именно таким методом выполняется корректировка сварочного соединения с трещинкой: 1 — схема места нагрева; 2 — схема рассверленного отверстия; 3 — схема разделывания каждой кромки на трещине; 4 — схема образовавшейся трещинки; I, II, III, IV — описание этапов заваривания.

Зачастую перед началом сварочного процесса выполняется нагрев стали (в месте концов трещинок) посредством горелок газового типа (нагрев должен выполняться до жары в 200 градусов) таким образом, чтобы остывание швов и прогретых участков проходило в одно и тоже время.

Делается это во избежание возникновения остаточных напряжений на сварочном шве (его концах).

Швы, у которых непровары, газо-шлаковые включения, небольшие трещинки вырубаются либо выплавляются и вновь завариваются.

Аналогичные операции делают и в пережжённых участках изделия. Кстати, вырубкой или выплавкой проблемы с дефектами сварочных швов можно решить при сварке элементов из углеродистой стали.

Неполномерности в швах устраняются посредством наплавления дополнительных слоёв, а заваривание подрезов делается с помощью тонких валиковых швов. Удаление наплавов, натёков, а также дополнений шва (образований в его сечении дополнительного материала) выполняется посредством абразивов либо пневмозубила. Если возник перегрев металла, значит, необходимо прибегнуть к его соответствующей термообработке.

Когда появляются временные сварочные деформации

Сварка обеспечивает самое прочное и надежное соединение, если проведена правильно. Однако при нарушении технологии в конструкции возникают напряжения и деформации, вызванные сварочным процессом. Искажается форма и размеры изделия, в результате чего оно не может выполнять свои функции.

Что такое напряжение

Сварочное напряжение определяют как силу, действующую на единицу площади изделия. Оно может быть вызвано растягивающим, изгибающим, крутящим, сжимающим или срезающим усилием.

Эти силы достигают таких величин, что в процессе эксплуатации напряжения и деформации в отдельных деталях приводят к разрушению всей конструкции. Кроме этого происходит снижение антикоррозионных свойств, меняются геометрические размеры и жесткость конструкции.

Напряжения и деформации бывают временными и остаточными. Какие сварочные деформации называют временными, а какие остаточными определяется просто. Временные появляются во время сваривания деталей, вторые появляются и остаются после окончания сварки и охлаждения конструкции.

Причины появления

Главные причины возникновения напряжений и сварочных деформаций такие:

- неоднородный нагрев металлических заготовок;

- усадочные изменения сплава в сварном шве;

- фазовые изменения, возникающие при переходе расплавленного металла из одного состояния в другое.

Одним из свойств металлов является их способность расширяться при повышении температуры и сжиматься при охлаждении. При плавлении в области сварочного соединения появляется неоднородная термозона.

Она вызывает напряжения сжимающего или растягивающего свойства. Если эти напряжения превышают предел текучести металла, то происходит изменение формы изделия, возникают остаточные деформации.

Разновидности деформаций зависят от того, в каких объемах они проявляются. Выделяют три рода. Деформации первого рода действуют в макрообъемах, деформации второго рода происходят в пределах кристаллических зерен, а третьего рода происходят в кристаллической решетке металла.

При превышении определенных предельных температур при сваривании углеродистых и легированных сталей происходит их структурное превращение. У них появляется другой удельный объем и изменяется коэффициент линейного расширения, что приводит к огромным сварочным напряжениям.

Самые большие из них возникают в легированных сталях. В них образуются закалочные структуры, которые при охлаждении не возвращаются к прежней структуре металла, как в большинстве случаев, а сохраняют колоссальные напряжения могущие привести к разрушению сварного шва.

Для этих сплавов разрабатываются специальные технологические процессы, снижающие остаточные напряжения и деформации.

Как предотвратить

Для предупреждения вредных воздействий сварочных деформаций необходимо соблюдать следующие правила и провести несколько мероприятий:

- сварных швов должно быть минимум, и они должны быть как можно короче;

- количество пересекающихся и разнотолщинных швов так же сводят к минимуму;

- сварочные соединения делают с плавным переходом толщин;

- металл наплавляют в минимальном количестве;

- в самых напряженных местах конструкции швы вовсе не делают;

- оставляют припуск на усадку.

Необходимо правильно выбирать способ сварки, который зависит от свариваемости материалов, энергии и режима. Чтобы уменьшить зону прогрева, нужно увеличить скорость сваривания. Для увеличения глубины сварки (прогрев в толщину) необходимо увеличить силу тока.

Для уменьшения вредных воздействий нагрева в зоне сваривания сварщику необходимо по возможности избегать прихваток.

Положительный результат дает использование зажимов и других сварочных приспособлений. Они позволяют сохранить подвижность деталей при сварке в продольном направлении и препятствовать угловому перемещению.

Заготовки располагают таким образом, чтобы возникающие при остывании сварочные деформации были противоположны напряжениям.

Для уменьшения остаточных напряжений и деформаций надо использовать предварительный нагрев. Кроме этого нужно правильно выбрать технологию сварки.

Последовательность наложения швов должна уравновешивать возникающие напряжения. Накладывать швы надо так, чтобы свариваемые детали имели наибольшую подвижность.

В процессе сварки проводят проковку сварного шва, что деформирует остывающее сварное соединение и уменьшает воздействие усадки.

Способы устранения напряжений

Напряжения устраняют отжигом или механическими методами. Отжиг является самым эффективным методом снятия напряжений. Его применяют, когда к изделию предъявляются повышенные требования к точности геометрических размеров.

Диагностика сварочного напряжения

рассчитаны обнаружение , часть из которых связана с возникшими в процессе напряжениями. Их принято классифицировать как остаточные (внутренние) и поверхностные. Условия для первых формируются при остывании стали.

Внутренние деформирующие напряжения

Усадка металла после сварки, угловая деформация, внутренний разрыв возникают при внутреннем напряжении, которое может быть не выявлено методами визуального осмотра. Серьезные проблемы возникают, если напряжение нарастает по мере использовании сварной детали. Сокращается срок эксплуатации конструкции, растет риск разрушения шва, потери прочности и разрушения.

Поверхностные дефекты

Поверхностные напряжения выявляются по видимому короблению деталей, расхождению швов, появлению трещин при превышении предела прочности металла. В отдельных случаях, в зависимости от степени ответственности детали, допускается переваривание шва, закрытие трещин.

Объемное напряжение

Наиболее опасно с точки зрения целостности и предсказуемости детали объемное напряжение с признаками внутренней и внешней деформации. Практически невозможно определить силу, направление и развитие деформации, если напряжение связано с разницей в структурной сетке металла с разнонаправленными внутренними линиями растяжения и сжатия.

ВАЖНО ЗНАТЬ: Технология сварки полуавтоматом своими руками

Методы снижения сварочных деформаций и напряжений

Снижение сварочных напряжений и деформаций выполняют несколькими методами. Различают термические, механические и термомеханические методы снижения сварочных деформаций.

К термическим методам относят отпуск после сварки и предварительный нагрев в процессе сварки. Подогрев металла перед сваркой (или в процессе сварки) снижает предел его текучести, тем самым уменьшает величину остаточных напряжений и деформаций. И хотя этот метод не полностью исключает появление сварочных деформаций, при достаточно сильном нагреве (250°С и более) можно добиться положения, когда их величина будет находиться в допустимых пределах.

Отпуск металла после сварки более эффективен и позволяет снизить величину остаточных напряжений и деформаций на 85 — 90%. Кроме того, отпуск способствует улучшению пластических свойств сварочного шва. Отпуск может быть общим и местным.

При общем отпуске сваренную деталь нагревают до температуры 650°С и медленно охлаждают. При местном отпуске нагреву подлежит только часть конструкции в области сварочного шва.

Под механическими методами понимают обработку (проковку, прокатку, вибрацию, приложение местных нагрузок, ультразвуковое воздействие и т.д.) сваренных деталей, позволяющую снизить остаточные напряжения в кристаллической решетке.

Самым эффективным методом является прокатка металла, но для этого требуется специальное оборудование. Поэтому прокатку выполняют только в условиях крупных производственных подразделений. Наиболее доступным и простым методом является проковка. Для этого горячий шов подвергают ударной обработке, снимая остаточные напряжения. Под приложением местных нагрузок понимают изгиб, кручение и т.д. в направлении, противоположном остаточным деформациям. Вызванные местными нагрузками деформации сварочного соединения накладываются на остаточные деформации, полученные при сварке, снижая их величину.

Термомеханические методы предусматривают одновременно термическую и механическую обработку свариваемых конструкций и позволяют добиться максимального эффекта.

Этими методами не ограничиваются возможности борьбы с остаточными напряжениями и деформациями. Снизить вероятность появления этих вредных явлений помогают рациональные приемы проведения сварочных работ, суть которых заключается в правильном проектировании и конструировании сварного изделия, уменьшении количества наплавленного металла, снижении вносимого в зону шва тепла за счет уменьшения сварных швов и сечений.

Виды деформаций в сварных. изделиях и их причины

Деформации в сварных конструкциях появляются вследствие внутренних напряжений, которые вызываются различными причинами.

Причины возникновения этих напряжений можно разделить на две основные группы:

— неизбежные, без которых процесс обработки невозможен;

— сопутствующие, которые, в принципе, можно устранить.

К неизбежным причинам возникновения напряжений при сварке относятся, например, неравномерный нагрев, кристаллизационная усадка швов, структурные изменения металла шва и околошовной зоны и т. д.

К сопутствующим причинам возникновения напряжений и деформаций относятся такие причины, как:

— неверные конструктивные решения сварных узлов (неправильно выбранный тип соединения, слишком близкое расположение сварных швов, частое пересечение сварных швов и т. п.);

— неправильнее применение техники и технологии сварки (несоблюдение режимов сварки, неправильный выбор электродов, некачественная подготовка металла к сварке и т. д.);

— низкая квалификация сварщика.

Любой металл при нагревании расширяется, а при охлаждении сжимается. При изменении температуры изменяется структура металла, происходит перегруппировка атомов из одного типа кристаллической решетки в другой.

Например, олово способно переходить от одного типа кристаллической решетки к другому, причем со значительным изменением объема (до 26%). Это вызывает возникновение значительных внутренних напряжений, которые, в свою очередь, нередко приводят к образованию трещин. Если олово будет достаточно длительное время находиться при температуре —20 °С, оно начинает разрушаться от самопроизвольного растрескивания.

Изменение температуры приводит к перемещению частиц металла. Если такое перемещение будет встречать сопротивление, то в металле возникнет напряженное состояние.

Такое сопротивление может вызваться закреплением детали, препятствующим свободному растяжению или сжатию при нагревании или охлаждении.

Кроме того, напряжения в металле могут вызываться неравномерным нагреванием, когда одни области нагреваются больше, другие меньше.

Напряжения могут возникнуть также в результате изменений структуры.

Например, кристаллизационная усадка металла шва проиисходит из-за того, что металл шва при охлаждении уменьшается в объеме, но поскольку шов имеет жесткую связь с более холодным металлом, его усадка вызывает появление внутренних напряжений. Если же происходит кристаллизационная усадка незакрепленного (свободного) образца металла, это приведет только к его укороченню. В случаях, когда усадка имеет место при жестком закреплении свариваемых деталей или при неравномерном нагреве, в конструкции после охлаждения возникают внутренние напряжения, вызывающие ее деформацию.

Деформации, возникающие при сварке, принято раз* делять на следующие виды:

— временные и остаточные;

— местные и общие;

— в плоскости и вне плоскости сварного соединения.

Деформации, которые возникают в некоторый момент

времени-при сварке, а после сварки исчезают, называются временными.

Деформации, возникающие в изделии к моменту его полного охлаждения, называются остаточными, или конечными.

Местные деформации возникают в отдельных участках изделий (выпучины, волнистости и т. д.), деформации, при которых искривляются геометрические оси и изменяются размеры всего изделия, называются общими.

Деформации возможны в плоскости сварного изделия (рис. 38) — например, продольные и поперечные, а также вне плоскости (рис. 39).

| Рис. 38. Деформации а москости мерных соединении’. 1 — форме соединения до сварки, 2 — после сварки |

| Рис. 39. Деформации вне плоскости сварных соединений: о ~ серповидность балки, 6 — грибовидность полок балки, в — угловая деформация стыкового соединения, f— прогиб балки;

1, 2,3. 4— порядок наложения швов |

Деформации при сварке. Способы борьбы с ними

При нагреве до температуры сварки и последующем охлаждении детали испытывают деформации, что в конечном итоге приводит к физическому изменению их размеров и формы. Это изменение может быть заметно или незаметно невооруженному глазу. Термические деформации – это следствие возникновения внутренних структурных напряженностей металла, которые возникают из-за неравномерного распределения температуры и, соответственно, не одинакового изменения объема в различных сечениях детали в процессе ее охлаждения. Причинами появления деформаций конструкций (короблений и изгибов) в результате осуществления сварочных работ являются:

- Локализованный высокотемпературный нагрев и местное расширение объема металла в то время, когда остальная часть детали остается сравнительно холодной;

- Усадочные явления в наплавленном слое

- Фазовые превращения, которые испытывает металл при постепенном снижении температуры до комнатной.

Как минимизировать сварочные деформации?

Выбор вида сварки может сильно снизить деформации. Если применяется дуговая сварка, то наибольшие поводки будут при РДС, или как ее сегодня принято называть латинскими буквами ММА; они существенно снизятся, если использовать TIG (аргонную) и МIG/MAG (полуавтоматическую сварку). Применение PULSE режимов позволяет многократно снизить тепловложение в металл и уменьшить деформации, что очень хорошо видно на примере сварки тонколистовых сталей. Также следует отметить, что наибольшее деформирущее воздействие оказывает на изделие газовая сварка, так как под высокотемпературное влияние попадают значительные площади изделия; а наименьшее – сварка давлением (в вакууме, ультразвуком). Однако, чаще всего используется технология плавления дугой, поэтому далее речь пойдет именно про этот вид получения неразъемных соединений.

Технологические приемы, позволяющие снизить деформации при дуговой сварке

Первое, что приходит на ум каждому сварщику–любителю – это организация теплотвода, позволяющая несущественно, но снизить поводки стальных узлов. В качестве теплоотвода обычно применяют медные подкладки и другие приспособления. Есть более дешевый способ, такой как наложение влажного асбеста вблизи сварочного шва.

Техника выполнения работ также играет существенную роль. Для компенсации напряжений применяют сварку в шахматном порядке или путем поочередного плавления диаметрально противоположных участков соединения. Что имеется ввиду хорошо видно на примере сварной двутавровой балки, изображенной на рис.1. Цифрами обозначена последовательность проведения работ.

Сварка по принципу «обратной ступени» предполагает разделение линии соединения на небольшие участки с дальнейшей их сваркой в предложенном на рис. 2 порядке. Такой способ позволяет получить минимальные деформации, так как выполняется одновременно два принципа, позволяющих достигнуть такого результата, это:

- Короткий шов;

- Последовательность его наложения, позволяющая скомпенсировать коробления.

Если узел имеет свободные допуски, можно применить метод обратной деформации. В таком случае лист выгибается на величину сварочной деформации (которая может быть установлена опытным путем) в направлении обратном направлению ее действия.

Еще один простой способ уменьшить поводки металла – поставить прихватки перед тем, как начать сварку сплошным швом, используя при этом один из способов, указанных выше по тексту; или заневолить деталь с помощью оснастки.

Минимизировать деформации поможет:

- сопутствующий местный подогрев изделия горелками или предварительный — в электропечи

- Послесварочная термообработка

- Или же проковка в горячем и остывшем состоянии

- Рихтовка изделий в холодном состоянии

- Практически полностью снимает внутренние сварочные напряжения высокий отпуск при Т=550 -560 оС

Очевидно, что любой высокотемпературный нагрев на воздухе приводит к изменениям размеров и формы изделия. Степень изменений может быть заметна невооруженным глазом или же при проведении контроля с помощью различных инструментов: штангенциркуль позволит измерить линейные размеры, индикатор на стойке поможет проконтролировать биения. Полностью избавиться от деформаций невозможно. Однако, есть еще способы значительно их уменьшить или же вообще от них избавиться после окончательной механической обработки путем:

- Выбора оптимальной конструкции изделия;

- Организации достаточных для полного удаления поводок припусков.

Билеты экзамена для проверки знаний специалистов сварочного производства 1 уровень

БИЛЕТ 2

ВОПРОС 1. Какое положение электрода при сварке приводит к увеличению глубины провара при РДС?

1. Сварка «углом вперед».

2. Сварка «углом назад».

3. Сварка вертикальным электродом.

ВОПРОС 2. Зависит ли напряжение дуги от сварочного тока при использовании источников питания с падающей характеристикой.

3. Зависит при малых и больших величинах сварочного тока.

ВОПРОС 3. К какому классу сталей относятся сварочные проволоки Св-12Х11НМФ, Св-10Х17Т, Св-06Х19Н9Т?

ВОПРОС 4. Какой из перечисленных факторов в большей степени влияет на ширину шва при РДС?

1. Поперечные колебания электрода.

2. Напряжение на дуге.

3. Величина сварочного тока.

ВОПРОС 5. С какой целью один из концов электрода не имеет покрытия?

1. Для обеспечения подвода тока к электроду.

2. С целью экономии покрытия.

3. Для определения марки электрода.

ВОПРОС 6. Какие должны быть род и полярность тока при сварке соединений из углеродистых сталей электродами с основным покрытием?

1. Переменный ток.

2. Постоянный ток обратной полярности.

3. Постоянный ток прямой полярности.

ВОПРОС 7. Какие требования предъявляются к помещению для хранения сварочных материалов?

1. Сварочные материалы хранят в специально оборудованном помещении без ограничения температуры и влажности воздуха.

2. Сварочные материалы хранят в специально оборудованном помещении при положительной температуре воздуха.

3. Сварочные материалы хранят в специально оборудованном помещении при температуре не ниже 15 0С и относительной влажности воздуха не более 50%.

ВОПРОС 8. Для сварки какой группы сталей применяют электроды типов Э50, Э50А, Э42А, Э55?

1. Для сварки конструкционных сталей повышенной и высокой прочности.

2. Для сварки углеродистых сталей.

3. Для сварки высоколегированных сталей.

ВОПРОС 9. Для чего нужна спецодежда сварщику?

1. Для защиты сварщика от выделяющихся вредных аэрозолей.

2. Для защиты сварщика от поражения электрическим током.

3. Для защиты сварщика от тепловых, световых, механических и других воздействий сварочного процесса.

ВОПРОС 10. Как изменяется сила сварочного тока увеличением длины дуги при ручной дуговой сварки штучными электродами?

1. Увеличение длины дуги ведет к уменьшению силы тока.

2. Увеличение длины дуги ведет к увеличению на силы сварочного тока.

3. Величина сварочного тока остается неизменной.

ВОПРОС 11. Чем регламентируется режим прокалки электродов?

1. Производственным опытом сварщика.

2. Техническим паспортом на сварочные материалы.

3. Рекомендациями надзорных органов.

ВОПРОС 12. С какой целью производят прокалку электродов?

1. Для удаления серы и фосфора.

2. Для повышения прочности электродного покрытия.

3. Для удаления влаги из покрытия электродов.

ВОПРОС 13. Какие стали относятся к углеродистым сталям?

1. Сталь Ст3сп5, Сталь 10, Сталь 15, Сталь 20Л, Сталь 20К, Сталь 22К.

3. 08Х14МФ, 1Х12В2МФ, 25Х30Н.

ВОПРОС 14. Что обозначает буква и следующая за ней цифр в маркировке сталей и сплавов?

1. Клейма завода-изготовителя.

2. Обозначения номера плавки и партии металла.

3. Условное обозначение легирующего элемента в стали и его содержание в процентах.

ВОПРОС 15. Какие стали относятся к группе удовлетворительно сваривающихся?

1. С содержанием углерода 0,25-0,35 %.

2. С содержанием серы и фосфора до 0,05 %.

3. С содержанием кремния и марганца до 0,5 %.

ВОПРОС 16. Какие из перечисленных ниже нарушений технологии могут привести к пористости швов?

1. Плохая зачистка кромок перед сваркой от ржавчины, следов смазки.

2. Большая сила тока при сварке.

3. Малый зазор в стыке.

ВОПРОС 17. От чего в большей степени зависит величина деформации свариваемого металла?

1. От склонности стали к закалке.

2. От неравномерности нагрева.

3. От марки электрода, которым производят сварку.

ВОПРОС 18. Укажите величину зазора между свариваемыми кромками листовых элементов толщиной до 5 мм по ГОСТ 5264-80?

ВОПРОС 19. В какой цвет рекомендуется окрашивать стены и оборудование цехов сварки?

1. Красный, оранжевый.

3. Серый (стальной) цвет с матовым оттенком.

ВОПРОС 20. Укажите условные обозначения сварных соединений?

1. С — стыковое, У — угловое, Т — тавровое, Н — нахлесточное; буква и цифра, следующая за ней – условное обозначение сварного соединения.

2. С — стыковое, У — угловое, Н — нахлесточное, Т — точечная сварка; цифры после букв указывают метод и способ сварки.

3. С — стыковое, У — угловое, Т — тавровое, П — потолочный шов; цифры после букв указывают методы и объем контроля.

Для перехода на следующую страницу, воспользуйтесь постраничной навигацией ниже

Страницы: 1 2 3 4 5 6 7 8 9 10

![Деформации и напряжения при сварке [виды и решения]](http://takorest.ru/wp-content/uploads/c/8/a/c8a758bd2850111968c9cc797e65c5b9.jpeg)

![§ 25. основные мероприятия по уменьшению деформаций и напряжений при сварке [1979 рыбаков в.м. - сварка и резка металлов]](http://takorest.ru/wp-content/uploads/2/0/9/20931251d342a9cd64079f4363f3e814.jpeg)

![§ 24. возникновение напряжений и деформаций при сварке [1979 рыбаков в.м. - сварка и резка металлов]](http://takorest.ru/wp-content/uploads/1/e/2/1e2161a9c824e3e7c3b1c0471f74e9d1.jpeg)