Полезные рекомендации

Как уже было отмечено, в процессе сварки выгорает цинк. Он образует токсичный оксид. Определить его наличие можно по небольшим белым хлопьям. Также процесс выделения оксида цинка сопровождается потрескиванием. Если сварочные работы проходят в домашних условиях, необходимо самостоятельно позаботиться о средствах индивидуальной защиты. При проведении соединения латунных элементов в помещении требуется организовать принудительную вентиляцию. Оптимальным решением станет сварка на открытом воздухе.

Еще один полезный совет – соблюдение техники безопасности. К ней относится ношение одежды из плотной негорючей ткани, а также тщательная подготовка рабочего пространства. Под рукой при проведении сварки должен находиться огнетушитель. В некоторых случаях сварке предпочитают пайку латуни специальной паяльной лампой. Присадкой при использовании такого метода выступает оловянный припой, а в качестве флюса выступает бура. Расплавленное олово заполняет образованную трещину, что придает диффузному слою необычный бронзовый оттенок.

Как варить латунь, смотрите далее.

Газовая сварка латуни

Латунь представляет собой сплав меди с цинком, содержание которого в латуни колеблется от 20 до 55%. Благодаря высокой прочности, пластичности, антикоррозионной стойкости и удовлетворительной свариваемости латуни получили широкое распространение при изготовлении различной аппаратуры, емкостей и арматуры в химической и других отраслях промышленности. Основными затруднениями при сварке латуней являются выгорание цинка, поглощение газов расплавленным металлом ванны, а также повышенная склонность металла шва и околошовной зоны к образованию пор и трещин. Для устранения указанных затруднений необходимо применять специальные меры.

Для борьбы с испарением цинка при газовой сварке латуни необходимо применять окислительное пламя и использовать специальные флюсы и присадочные металлы, легированные Si и В. Пары цинка ядовиты, поэтому при сварке латуни необходимо пользоваться респиратором. При сварке латуни окислительным пламенем на поверхности свариваемого металла образуется оксидная пленка, которая препятствует дальнейшему испарению цинка. Избыточный кислород также связывает свободный водород пламени, что уменьшает поглощение водорода металлом. При сварке латуни необходимо также учитывать ее склонность к образованию трещин в интервале температур от 300 до 600°С.

Подготовка свариваемых кромок под газовую сварку зависит от толщины металла: металл толщиной до 1 мм сваривают с отбортовкой кромок, при толщине от 1 до 5 мм — без скоса кромок, при толщине от 6 до 15 мм — с V-образной разделкой кромок на угол 70-90°, при толщине от 15 до 25 мм — с Х-образной разделкой на угол 70-90° с притуплением 2-4 мм. Перед сваркой свариваемые кромки зачищают до металлического блеска или протравливают в 10%-ном водном растворе азотной кислоты с последующей промывкой горячей водой и протиркой насухо ветошью.

На качество сварного шва большое влияние оказывает мощность сварочного пламени, несмотря на то что теплопроводность латуни на 7% больше, чем у низкоуглеродистой стали, мощность сварочного пламени берется из расчета расхода ацетилена 100-120 дм3/ч на 1 мм толщины свариваемого металла, чтобы не перегреть свариваемый металл.

Для снижения испарения цинка конец ядра сварочного пламени должен находиться на расстоянии 7-10 мм от свариваемой поверхности. Сварку проводят левым способом. Сварочное пламя направляют на присадочную проволоку, которую держат под углом 90° к мундштуку. Газовую сварку латуни выполняют с максимальной скоростью окислительным пламенем. Конец присадочного металла все время должен находиться в зоне сварочного пламени. Так как латунь в расплавленном состоянии жидкотекуча, то сварка ее в вертикальном и потолочном положениях затруднена. При необходимости выполнения сварки в вертикальном положении сварку следует вести на пониженной мощности пламени — 35-40 дм3/ч ацетилена на 1 мм толщины свариваемого металла.

Выбор присадочного металла оказывает большое влияние на процесс газовой сварки латуни. Согласно ГОСТ 16130-90, в качестве присадки при газовой сварке латуни применяют следующие марки присадочной проволоки: Л63, ЛО60-1, ЛК62-0.5, ЛКБО62-0,2-0,04-0,5 и сварочные прутки следующих марок: ЛК62-05, Л63, ЛОК59-1-0,3.

Для сварки латуней Л-62 и Л-68 применяется самофлюсующая присадочная проволока ЛКБО62-0,2-0,04-0,5, сварка проводится без применения флюса. Хорошие результаты при сварке дает применение кремнистой латунной проволоки ЛК-62-05, содержащей в средней 0,5% кремния. При сварке этой проволокой практически отсутствует угар цинка и повышаются прочность, плотность и ударная вязкость сварного соединения. Латуни сваривают также с применением присадочной проволоки ЛО-60-1. Диаметр присадочной проволоки d выбирают в зависимости от толщины свариваемого металла: d=S+1, где S-толщина свариваемого металла, мм, но не более 8 мм.

Для газовой сварки латуни в основном применяют флюсы того же состава, что и при сварке меди. Из порошковых флюсов широкое применение нашли флюсы № 1, 2, 3. Флюс БМ-1 рекомендуется для сварки с применением кремнистого присадочного металла. Образующиеся в процессе сварки шлаки удаляют промывкой водой. Хорошее качество сварного шва получается при применении газообразного флюса БМ-2 на основе метилборатов.

Для уплотнения металла шва и повышения его механических свойств шов проковывают. Латуни, содержащие более 40% Zn, проковывают при температуре выше 650°С, а латуни, содержащие менее 40% Zn,- в холодном состоянии. После проковки применяют отжиг при температуре 600-650°С с последующим медленным охлаждением для получения мелкозернистой структуры.

Подготовка латунных деталей к сварке

Благодаря тому, что теплопроводность латуни ниже, чем у меди, при сварке латуни

малых и средних толщин предварительный подогрев не требуется. При сварке латуни

большой толщины, желательно проведение местного предварительного подогрева.

Разделка сварных кромок под сварку в стык выполняется, исходя из толщины свариваемого

металла. При сварке латунных листов, толщиной до 1,5мм рекомендуется, по возможности,

выполнять отбортовку листов. Высота отбортовки равна удвоенной толщине свариваемого

металла.

При сварке латуни толщиной 1,5-6мм допускается не подготавливать сварные кромки

при этом, между свариваемыми деталями должен быть зазор 1-2мм. В случае применения

подкладок зазор допускается увеличивать до 3-4мм. Для обеспечения полного провара

по всей толщине металла применяют двустороннюю заварку.

При толщине свариваемой латуни 6-25мм выполняют V-образную разделку сварных

швов, хотя более предпочтительной является X-образная разделка (если это возможно)

с углом раскрытия 30-45° с обеих сторон. Стыковые кромки следует притупить.

Величина притупления 4мм. При увеличенных зазорах качество сварных соединений

снижается. А при малых зазорах и длинных сварных швах увеличиваются напряжения

в сварной конструкции, что приводит к её деформации.

Проблематика

Латунь — металл, представляющий собой бинарный или многокомпонентный сплав на основе меди, в котором главным легирующим компонентом служит цинк, частично могут добавляться свинец, олово, марганец, никель, железо. Из-за своих свойств латунь трудно сваривается, так как она меняет свои физические свойства при быстром нагреве и последующем охлаждении. К примеру, на прочность сварного соединения сильно влияют такие факторы как — наличие цинка; — присутствие в оксидной пленке водорода. В первом случае Zn испаряется под воздействием высоких температур (известно, что цинк испаряется уже при 420-и, а закипает при 907-и градусах, что совпадает с температурой плавления латуни), из-за чего выделяются опасные пары, а латунь приобретает плохую пластичность. Во втором из-за водорода происходит насыщение пузырьками сварочного шва и как последствие – его слабая прочность.

Сварка латуни аргоном — технология

Сразу нужно обозначить важный момент. Сварке подлежат латунные изделия толщиной более 3 мм. Все что тоньше нужно паять.

Итак, вам все–таки приходиться делать сварку. Сначала нужно подготовить кромки свариваемого изделия. При толщине латуни до 4 мм сварку проводит без разделывания кромок, при толщине 4—10 мм необходимо сделать одностороннюю разделку с углом 60—70°. Если толщина металла большая, фаски снимают с двух краев (20 -35°). Для латуни толщиной от 15 до 25 миллиметров делают Х-образную разделку. Не забывайте также притупить кромки.

После этого можно приступать к обезжириванию и зачистке, предварительно одев респиратор. Чаще всего латунные окислы, жирные следы удаляют посредством азотной кислоты. Также возможно применения специальных флюсов для снижения испарений цинка- буры.

Следующий этап – сварка латуни аргоном. Включите вытяжку, оденьте респиратор для защиты от испарений цинка.

Под свариваемым стыком подлаживается прокаленная асбестовая подкладка. Настройки параметров вашего аппарата (инвертора) напрямую зависят от рекомендуемых инструкций для каждой отдельной модели и подбираются путем тестирования. Ток необходимо ставить небольшой чтобы обеспечить хорошее проплавление. Если есть возможность предварительно протестируйте весь процесс на опытном образце или сделайте несколько пробных швов чтобы посмотреть что получается. Важный момент, при толщине свариваемого металла более 10 мм может применяться предварительный подогрев до 750 (±50)С°.

Саму сварку производят короткой дугой без колебаний конца электрода постоянным током обратной полярности. Для сварки используется технология с «перехлестом» или отдельными валиками.

Сварной шов налаживается посредством вольфрамового электрода в один слой. Для присадки можно использовать аналогичный кусок металла, но потом нужно будет провести хорошую зачистку шва и шлифовку всего изделия. В другом случае в качестве присадочного прутка может быть медная проволока, бронзовые прутки из безоловянной бронзы марок БрАМц9-2, БрАЖМц10-3-1,5, БрАЖН10-4-4, БрАЖ9-4 и БрКМц3-1. Также можно использовать кремнистую (0,5% кремния) латунную проволоку.

Во время сварочных операций нужно быть внимательным и аккуратным, не только в связи с испарениями цинка, но и ввиду высокой вероятности к трещинообразованию латунного шва при температурах от 300 до 600 градусов по Цельсию.

Сварка латуни аргоном позволяет получать прочные и геометрически однородные швы, которые способные выдерживать существенные нагрузки при давлении и сжатии, растяжение или изгибах. Главное при этом не забывайте про меры безопасности, соблюдайте технологию и вы сможете получить требуемый результат.

Техника

Скорость работы рекомендуется устанавливать максимально возможной, в диапазоне 15-25 см в минуту. При низкой скорости ведения шва начинается усиленное порообразование.

Если требуется сварить толстые заготовки, их крепят под уклоном 10-15о к горизонтали, шов ведут от нижнего края к верхнему. Следует также подогреть кромки. Длинные швы варят обратными ступеньками. Допускаются как горизонтальное, так и вертикальное сварочные положения (с использованием легированной присадки и флюсового состава БМ-1), потолочное не используется вследствие высокой текучести расплава.

Горелку наклоняют под углом 15-30о к линии шва. Пруток должен располагаться над сварочной ванной, не погружаясь в нее.

Особенности в среде аргона

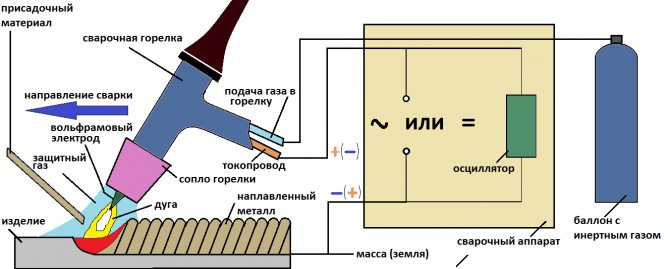

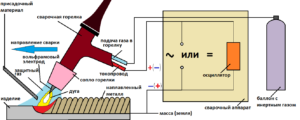

Для сварки заготовок из латуни аргоном используется сварочный инвертор и горелка с неплавким электродом, служащим для образования электродуги. Через форсунку горелки в рабочую зону поступает аргон (или аргоновая смесь). Газ вытесняет воздух и образует защитное облако. Шовный материал формируется за счет оплавленных кромок и присадочного прутка (или проволоки), подаваемой в рабочую область вручную либо полуавтоматом.

Перед началом работ следует зачистить кромки шва механическим способом или химическим путем и обезжирить их. Для деталей большой толщины выполняют разделку кромок.

При сварке латуни в среде аргона слышно характерное потрескивание, сопровождающее выделение паров цинка.

Преимущества аргонодуговой

Аргонодуговая технология с использованием неплавких электродов обладает следующими достоинствами:

- не требуются плавкие электроды и флюсовые составы,

- не происходит дымообразование и выпадение ядовитой окиси цинка,

- высокая производительность при использовании полуавтоматического аппарата,

- не требуется счищать корку шлака,

- высокая однородность шва,

- газовая струя сдувает пыль и другие отходы.

Кроме того, универсальность аргонной сварки позволяет применять ее для тонких и толстых заготовок различной формы и выполнять наплавочные работы.

Электродуговая

Сварка как правило проводится инверторным аппаратом обратной полярностью, ток выбирают по приближенной формуле: 30-40А на каждый миллиметр толщины электрода. Напряжение выставляют в диапазоне 25-30 вольт при импульсном режиме дуги. Скорость ведения электрода не ниже 25 см в минуту, для исключения порообразования и выгорания цинка.

Наиболее часто применяются стыковые односторонние швы. При больших толщинах заготовок их располагают под уклоном 15-25о к горизонтали.

При электросварке в несколько проходов обязательно проводят промежуточные зачистки.

С обратной стороны шва размещают подкладочную пластину. Угловые и тавровые швы следует сваривать, развернув заготовки по 45о к горизонту, в положении «в лодочку». Такое положение дает возможность равномерно проваривать катеты шва и формировать заданную его геометрию.

Электрод должен двигаться возвратно поступательно. Если дуга сорвалась, заново разжигать ее следует в зоне уже выполненного шва. Так кратер обрыва будет полностью проварен. При выполнении швов большой протяженности используют обратноступенчатую траекторию движения электрода. Альтернативой может служить технология сварки «на выход», соединение начинают в центре и ведут поочередно в разные стороны, к краям детали.

Отливки из латуни варятся так же, как из бронзы.

Газовая

Технология используется, если электродуговая сварка не обеспечивает достаточного качества соединения. При газовой сварке наблюдается значительный (до 25%) угар цинка. Используют окислительное пламя, создающее на поверхности расплава оксидный слой, предотвращающий дальнейшее испарение цинка.

В качестве присадки используются следующие марки прутков:

- ЛКБ 062-02-004-05: присутствие бора дает возможность обходиться без флюса,

- ЛК 62-0,5: в качестве флюса применяют прокаленную буру.

Кроме буры и ее смесей, применяется также флюсовый состав БМ-1, состоящий из метилбората и метанола. Он подается в рабочую зону в виде пасты и позволяет обезопасить работника от ядовитого порошка окиси цинка. Кроме того, повышается скорость сварки.

Виды технологий сварки изделий из латуни

Виды сварки латуни

Виды сварки латуни

В целом технология сварки медного сплава похожа на сваривание изделий из чистой меди. Выполнение соединения латунных изделий толщиной до 10 мм не требует предварительного подогрева элементов. При соединении более массивных деталей рекомендуется произвести местный подогрев до 350ºС.

Изделия толщиной до 6 мм можно сваривать с зазором от 1 до 2 мм без подготовки специальных кромок. При большей толщине элементов необходима V-образная или X-образная разделка швов.

Специалистами разработано несколько видов технологий эффективной сварки изделий и поверхностей из латуни. Конкретный вид выбирается в зависимости от наличия оборудования, источника электричества, условий проведения работ и требований к качеству сварного соединения.

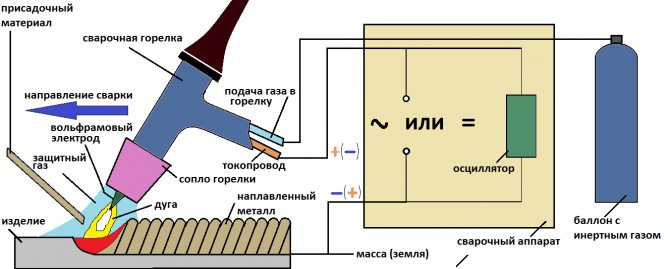

Дуговая сварка латуни

Схема дуговой сварки

Схема дуговой сварки

Для дуговой (электродуговой) сварки латуни применяется постоянный электрический ток, который вырабатывается источником большого тока при относительно невысоком напряжении. Напряжение подаётся на электрод и на соединяемую поверхность, в результате чего между ними возникает электрическая дуга.

Сварочный процесс латунных заготовок производится короткой дугой. Технология дуговой сварки основана на одновременном плавлении электрода и свариваемых деталей.

Дуговой вид сварки латуни предусматривает использование графитированных или толстопокрытых электродов из латунной проволоки, содержащей в составе, кроме меди и цинка, еще марганец, алюминий, железо и кремний.

Покрытие стержня таких электродов представляет собой слой обмазки, которая изготавливается из смеси жидкого стекла с сухими веществами:

Состав сварочного электрода

Состав сварочного электрода

- марганцевой рудой;

- ферромарганцем;

- меловой крошкой;

- графитом;

- алюминием.

Эта технология допускает использование угольных электродов с присадкой, покрытой специальными флюсами. Сила тока и величина сечения электрода выбираются в зависимости от толщины свариваемых латунных деталей. Так, для деталей с толщиной стенки до 5 мм необходим ток в 250 ампер и угольный электрод с сечением 10 мм.

Для прочного и надёжного соединения элементов по технологии электродуговой сварки должны быть выполнены определённые условия:

- массивные детали необходимо предварительно прогревать;

- тонкие листы следует соединять одним проходом, поскольку многослойный метод вызывает увеличение количества трещин и пор в металле;

- толщина латунных листов на один проход не должна превышать 3 мм;

- с внутренней стороны под шов рекомендуется помещать асбестовую подкладку, чтобы избежать вытекания металла.

https://youtube.com/watch?v=cXTsYiyrEAM

Аргонная сварка латуни

Аргонная сварка – это вид дуговой сварки в среде защитного газа аргона, поэтому она ещё называется аргонодуговой. Такая технология является самой распространённой, так как обеспечивает требуемое качество работ и позволяет сгладить нежелательные последствия. Сварочный процесс с использованием инертного газа предназначен для сварки толстых заготовок латуни.

Сварка латуни аргоном — схема процесса

Сварка латуни аргоном — схема процесса

Перед началом работы необходимо зачистить поверхности до металлического блеска. Для удаления окисления используется азотная кислота, затем изделие следует промыть и просушить.

Латунь сваривается посредством длинной электрической дуги отдельными валиками, так как сплошной метод может прожечь изделие насквозь. Для получения качественного шва напряжение дуги в сварочной зоне необходимо постепенно уменьшать.

Для технологии аргонодуговой сварки используют как плавящиеся, так и неплавящиеся электроды. В качестве неплавящегося элемента обычно применяется вольфрамовый электрод. Подходящим присадочным материалом является бронзовый или фосфорный пруток. Присадочная проволока заделывается в шов вручную. Весь процесс сопровождается характерным треском, который обусловлен выделением цинковых паров.

Достоинства аргонной сварки:

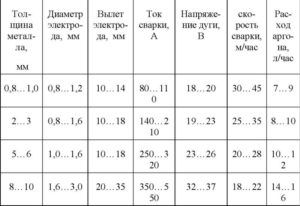

Ориентировочные режимы сварки латуни

Ориентировочные режимы сварки латуни

- нет необходимости в применении дорогостоящих электродов и флюсов;

- технология является качественной и относительно безопасной;

- сварка осуществляется с хорошей скоростью;

- достигается результат требуемого эстетического уровня;

- в процессе работы производится выдувание вредных отходов инертным газом;

- сварные швы не покрываются шлаковой коркой;

- аргон защищает кромки свариваемых деталей от возникновения на них оксидных корок.

Автоматическая и полуавтоматическая сварка в защитных газах

Режим аргонодуговой сварки выбирают в зависимости от толщины и марки свариваемого металла, диаметра и марки электродной проволоки с учетом обеспечения мелкокапельного переноса электродного металла и стабильного горения дуги.

Для этого сварочный ток должен быть не меньше критического. При использовании для сварки в аргоне хромоникелевых аустенитных и ферритноаустенитных проволок принимается критический ток:

Диаметр проволоки, мм = 1,0 1,6 2,0

Критический ток, А = 190—200 240—250 280

При сварке в смеси аргона с кислородом или углекислым газом критический ток может быть несколько меньшим, чем при сварке в чистом аргоне.

В табл. 83 приведены ориентировочные режимы аргонодуговой сварки высоколегированными проволоками.

Таблица 83. Ориентировочные режимы аргонодуговой сварки высоколегированных сталей плавящимся электродом.

| Толщина металла,мм | Положение, в котором выполняется сварка, тип соединения и форма разделки кромок | Число проходов | Диаметр проволоки, мм | Iсв А | Uд В | Vсв м/час | Вылет электрода, мм | Расход аргона, л/мин |

| 3 | Нижнее стыковое соединение без разделки кромок | 1 | 1,2 | 180 | 19—20 | 20—30 | 9—11 | 10 |

| 5,0-5,5 | Нижнее стыковое соединение без разделки кромок | 1 | 1,2—1,6 | 190—310 | 20—23 | 20—30 | 9—12 | 14—19 |

| 6,5 и выше | Нижнее стыковое соединение без разделки кромок | 1 и более | 1,6 | 280—350 | 22—23 | 20—30 | 10—12 | 14—19 |

| 6,5-25 | Вертикальное и потолочное | 1—4 | 0,8-1,0 | 110—140 | 17—19 | 20—30 | 6—9 | 9—14 |

| 12—25 | Вертикальное и потолочное | 2—5 | 1,2 | 140—180 | 18—19 | 20—30 | 9—11 | 9—14 |

| 10 | Нижнее стыковое соединение с V-образным скосом кромок (угол разделки 60°) | 2 | 1,6—2,0 | 380—440 | 25—28 | 25 | 10—15 | 16 |

| 12,5 | Нижнее стыковое соединение с V-образным скосом кромок (угол 70°) | 6 | 1,6 | 290—300 | 25—27 | 16—20 | 10—12 | 23,5 |

Для сварки плавящимся электродом высоколегированных сталей в чистом аргоне используют те же электродные проволоки, что при сварке данной стали под флюсом, а при сварке в смеси аргона с кислородом или углекислым газом — те же, что и для сварки данной стали в углекислом газе.

Механические свойства и стойкость против коррозии полученных соединений практически такие же, как и при сварке под флюсом.

В ряде тяжело нагружаемых конструкций во многих отраслях промышленности стыковые соединения толстолистовой стали различных марок приходится сваривать дуговыми методами сварки, в том числе и аргонодуговой сваркой, причем в последние годы все возрастающее применение находит автоматическая сварка.

Сварку таких соединений выполняют за несколько проходов, что требует широкой разделки для обеспечения провара шва с основным металлом и сплавления между слоями, а при сварке под флюсом облегчает удаление шлака из разделки.

- Назад

- Вперед

Особенности сварки латунных изделий в среде аргона

Сварка латуни, которая осуществляется в среде инертного газа аргона, используется в основном в тех случаях, когда необходимо соединить детали, толщина которых превышает 5 мм. Источником тепла при использовании данной технологии является электрическая дуга, горящая между электродом и поверхностью соединяемых деталей. Электрод фиксируется в токопроводящем зажиме горелки, через сопло которой в зону сварки подается защитный газ. Сам сварной шов формируется за счет использования присадочного материала, состав которого должен максимально соответствовать составу соединяемых изделий.

Медно-фосфорный пруток для сварки латуни

Плавление присадочного материала, подаваемого в зону выполнения сварки вручную, также обеспечивает электрическая дуга, горящая между электродом и деталями.

Прежде чем приступать к сварке латуни, необходимо тщательно очистить поверхности соединяемых деталей от загрязнений и оксидной пленки. Показателем качества такой очистки служит металлический блеск, который должен появиться на поверхности латунных изделий. Оксидная пленка с заготовок из латуни легко удаляется при помощи азотной кислоты. После такой обработки необходимо промыть поверхности горячей водой.

При сварке изделий из латуни можно услышать необычный треск: он вызывается активным выделением паров цинка. Пары цинка, кроме того, окрашивают сварочную дугу в непривычный цвет, который хорошо заметен даже на видео этого процесса.

Ориентировочные режимы сварки латуни вольфрамовым электродом

Технология сварки изделий из латуни отличается еще и тем, что соединение выполняют не сплошным швом, а отдельными валиками, аккуратно заполняя расплавленным присадочным материалом зазор между деталями на всю его глубину. Соблюдать данное требование необходимо потому, что при выполнении сплошного шва очень велик риск прожига соединяемых деталей.

Есть еще одно правило, которому необходимо следовать при сварке изделий из латуни. При заполнении присадочным материалом кратера шва надо постепенно уменьшать напряжение дуги и увеличивать ее длину, а затем просто отвести электрод в сторону. Посмотреть, как это выполняется практически, можно на обучающем видео.

Производить сварку изделий из латуни в домашних условиях можно, однако следует принимать во внимание высокую опасность паров цинка для здоровья. Именно поэтому выполнять такой процесс, если в ваших домашних условиях нет рабочего места с вытяжной вентиляцией, лучше всего на открытом воздухе

В любом случае, где бы ни проводилась сварка деталей из данного сплава, сварщику следует использовать респиратор.

Выбор присадки и электродов

Для аргоновой сварки латуни используют 2 типа стержней и присадочной проволоки:

- Угольные (графитовые). Они поддерживают устойчивую дугу, необходимую за закрытия зазора между соединяемыми элементами. Присадочный материал при сварке тонкостенных элементов не используют. Для соединения толстых заготовок применяют многокомпонентную проволоку из меди и цинка, покрытую бурой или иным флюсом.

- Латунные с концентрацией цинка до 40%. В состав электрода включают алюминий, марганец и другие легирующие добавки. Во время сварки такие стержни формируют наплавочный материал. Их используют в сочетании с проволокой КМЦ 3-1 или ЛК 80-3. Стержни этой марки содержат борный шлак, марганец, концентрат титана.

При выборе электродов учитывают химические и физические свойства деталей.

Сварка бронзы аргоном

Аргонодуговая сварка бронзы производится в случае обнаружения дефектов литья или при образовании дефектов при наплавке и в других случаях. Бронзовые детали свариваются с предварительным подогревом приблизительно до 350 – 400 градусов по Цельсию. Крупные изделия подогреваются до 500 – 600 градусов. Прочность бронзы при высокой температуре значительно понижается, поэтому деталь перед свариванием нужно хорошо закреплять, чтобы во время сварочного процесса случайно ее не повредить.

После сваривания бронзовые детали подвергаются отжигу с подогревом до 700 градусов. Выдерживаются детали при такой температуре от 3 до 5 часов. Подогрев отливок начинается с температуры 200 градусов, и температура повышается приблизительно на 100 градусов в час. Для отливок, которые выполняют ответственные задачи, применяется температура до 750 градусов по Цельсию. Прокатанная бронза подвергается проковке в холодном состоянии. Делается это для повышения плотности и прочности металла сварочного шва.

При сваривании угольными электродами используется постоянный ток прямой полярности. Для сваривания оловянистой бронзы используют прутки, в составе которых 8% цинка, 3% олова, 0,2 фосфора, 0,3% никеля, 0,3% железа, 0,2% свинца. Остальным материалом является медь. Для бронз других видов используются прутки такого же состава, из которого состоит основной свариваемый металл.

Сваривание бронзы находит широкое применение. Наилучшие результаты сваривания дает сварка на постоянном токе обратной полярности. Величина сварочного тока составляет 30 – 40 Ампер на 1 миллиметр диаметра сварочного электрода. Если при сваривании используется переменный ток, то для того чтобы повысить устойчивость горения дуги, нужно повышать силу тока до 75 – 80 Ампер на 1 миллиметр диаметра электрода. Также в такой ситуации Вы можете воспользоваться осциллятором.

Сваривание бронзы ведут без перерыва в один слой. При сваривании электрод должен находиться практически перпендикулярно к поверхности металла. Для того чтобы лучше удалять газы с поверхности сварочного шва делаются зигзагообразные движения. Для того чтобы получить максимальную высоту напайки нужно вести дугу с предварительной формовкой места наплавки при наклоне до 15 градусов к горизонтальному положению. Если сваривание производится без подогрева, то для этой работы применяется больший сварочный ток.

Если сваривание бронзы производилось в соответствии с требованиями, то механические свойства сварочного шва получаются примерно такими же, как и свойства основного металла. Для прокатных бронз применяется сварка в аргоне с использованием неплавящихся электродов, например вольфрамовых.

Нередко бронзу сваривают газовой сваркой. В таком случае сваривание ведется с подогревом детали до 450-и градусов по Цельсию. Сварочное пламя обязательно должно быть восстановительным, потому что если оно будет иметь окислительные свойства, то содержание олова, алюминия и кремния сильно сократиться.

Особенности сварки латунных изделий

Исходя из состава и физических свойств, следует выделить некоторые особенности сварки латуни:

- создание цинковой оксидной пленки;

- кипение цинка с последующим испарением;

- формирование пористой структуры сварного шва.

Цинк, содержащийся в сплаве, подвержен повышенному окислению. При перегреве, этот метал вступает в химическую реакцию с кислородом, вследствие чего на месте сварного шва образуется оксидная пленка. Налет белого цвета значительно препятствует соединению свариваемых элементов. Особенно часто подобная проблема возникает при сварке латуни в домашних условиях.

Внешний вид латуни

Кипение и испарение цинка происходит в результате большой разницы в температуре плавления меди и цинка. Цинк плавиться при температуре 420С, а медь при 1080С, что также превышает точку кипения цинка. Из-за подобных физических свойств, сварка латунных изделий сопровождается испарением цинка в большом количестве.

Его выгорание значительно влияет на качество соединения и эксплуатационные характеристики будущего изделия. Поэтому качественная сварка должна производится при оптимальной для нужного нагрева меди и сохранения цинка в сплаве температуре.

Подобные сварочные работы могут сопровождаться поглощением свободного водорода. Такая химическая реакция приводит к формированию пористой структуры шва. Из-за того, что водород не успевает улетучится из нагретого метала, в структуре шва остаются пузыри газа.

Образование пористости значительно влияет на качество соединения, что часто приводит к образованию трещин и потере прочности. Препятствование возникновению этой проблемы – главная задача при сварке латуни. Так, изделие с пористой структурой шва становится просто непригодным для промышленного использования.

Для этих же целей могут применять избыточное поступление кислорода, которое препятствует возникновению пор. Полученные окиси восстанавливают с применением присадок. Чаще всего для таких целей применяют кремний. Он окисляется и выпадает в осадок, очистка шва от которого не составляет особого труда.

Технология сварки в газовой среде

После фиксации деталей в правильном положении приступают к основному этапу.

При выполнении работ учитывают следующие технологические особенности:

- Электрод размещают как можно ближе к поверхности свариваемых деталей. Слишком длинная дуга формирует непрочный шов, короткая помогает поддерживать оптимальную температуру в сварочной ванне.

- Электрод равномерно ведут вдоль линии соединения. Отсутствие разнонаправленных движений делает шов более эстетичным. Мастер должен обладать навыками, помогающими проваривать металл на нужную глубину.

- Присадочная проволока и электрод должны постоянно находиться в аргоновом облаке. Расходный материал подают с равномерной скоростью.

- Правильно выбирают угол подачи проволоки. Она должна размещаться перед горелкой.

- Газ подают непрерывно, начинают процесс за 10-15 секунд до появления дуги, заканчивают через 7-10 секунд после ее исчезновения.

- Электрод ведут вдоль шва медленно. При повышении скорости работы возрастает вероятность непровара. Необязательно проходить дважды при соединении тонких деталей.

- Кратер заваривают, постепенно снижая мощность дуги. Этот параметр регулируют реостатом.

Способы сварки в домашних условиях

Существует несколько методов сварки латуни, однако, сама технология проведения работы почти не меняется. Существует пара общих правил:

- скорость сварки должна быть высокой (от 15 см/мин);

- нельзя исполнять потолочную сварку (латунь отличается высокой текучестью).

В основном выбор технологии сварки находится в зависимости от тех характеристик, которые хотят придать готовому изделию.

Аргоновая

Наиболее эффективным способом соединения латунных листов является аргоновая сварка. Её целесообразно использовать, если толщина свариваемых деталей не менее 5 мм. Работа выполняется в защите аргоновым газом.

Присадочную проволоку выбирают в зависимости от того, какие требования выдвигаются готовому изделию. Например, присадки марок ЛОК и ЛО повысят устойчивость шва к коррозии.

Электродуговая

Чаще всего в домашних условиях используют электродуговую сварку. Однако здесь есть несколько особенностей, которые обязательно нужно соблюдать.

Сварку проводят короткой дугой с применением постоянного тока обратной полярности. Это позволит снизить выгорание цинка. Специалисты советуют использовать соотношения, указанные в таблице.

| Толщина заготовки (мм) | Сила тока (А) |

| до 3 | 180-200 |

| 3-5 | 240-270 |

| 5-10 | 400-450 |

| 10-16 | 500-550 |

После завершения процесса сварки обязательно проводят проковку сварочного шва. Для большей однородности химического состава проводится отжиг металла.

Газовая

Газовая сварка применяется в том случае, если описанные выше способы не приносят должного результата.

Испарение цинка можно сократить, если при работе пользоваться флюсом БМ-1 или в качестве присадочного материала использовать проволоку, содержащую бор.