Зачистка швов

После окончания всех работ необходимо зачистить сварку от шлака, иначе есть шанс образования коррозии. Есть 3 основных способа:

- Термическая обработка. Убирает из материала остаточное напряжение, формирующееся во время сварки. Есть двух видов: местная (нагревается или охлаждается сам шов) и общая (обрабатывается весь шов).

- Механическая обработка. Снимает с детали остаточный шлак. Зачищенный шов после этого необходимо проверить на прочность, постучав молотком или плоскогубцами.

- Химическая обработка. Наносится специальный антикоррозийный материал.

Термическая зачистка Источник gidpokraske.ru Для зачистки можно использовать много инструментов, главное – правильно их подобрать. Можно использовать щётку по металлу, специальную шлифовальную машинку или УШМ с абразивным кругом.

Для механической обработки самый простой способ – это ручной, так как для его применения нужна только металлическая щётка. Но наличие специальных машинок, указанных выше, ускорит процесс. С помощью такой зачистки можно убирать заусеницы, окислы, окалины и следы побежалости

Также важно помнить, что для качественной обработки необходимо правильно подобрать диск для шлифовки

Химическая зачистка считается эффективной, если совместить её с механической. Можно обрабатывать травлением или пассивацией. Для первого варианта используют специальный состав, формирующий однородный слой, который через определённое время можно убрать механически. На материале после этого не образовывается коррозия.

![]()

Коррозия на соединении Источник otoplenie-gid.ru

Особенности потолочного шва

Сварка потолочных швов возможна лишь при условии максимально быстрого затвердевания металла по завершении его расплавления. Это же требование предъявляется и к уже рассмотренному ранее вертикальному свариванию.

Для быстрого затвердевания металла необходимо применять электроды со специальным тугоплавким покрытием, а при сварке сочетать их круговые движения с вертикальными перемещениями.

К этому виду сварочных процедур следует прибегать только в крайнем случае, при невозможности сваривать детали в более удобной позиции.

Потолочный вид сварки характеризуется тем, что даже при незначительном отдалении электрода от ванны дуга мгновенно гасится, так как энергия к ней перестает поступать.

Вследствие этого металл остывает и сварочная ванна уменьшается в своих размерах, что может привести к короткому замыканию. Кроме того, сложность угловых работ в этом случае состоит в том, что прогрев зоны сварки осуществляется снизу.

В таком положении пузырьки расплавленного металла, поднимаясь из сварочной ванны, проникают в корень шва и заметно ослабляют его.

Горизонтальные соединения

Сварка горизонтальных швов на вертикальной поверхности осуществляется слева направо и наоборот. В данном варианте ванна будет стекать в нижнюю кромку. Техника выполнения соединения предполагает наклон электрода под большим углом, зависящем от величины тока.

Существует несколько полезных советов, при выполнении которых сварка горизонтального шва будет осуществлена наиболее качественно:

- лучше класть сварочный шов слева направо;

- электрод следует расположить немного назад на шов;

- дугу зажигают на нижней кромке и после этого переводят на верхнюю;

- движение стержня осуществлять по спирали.

В случае стекания металла вниз, следует перемещать электрод быстрее, уменьшив нагрев детали. Выполнять работу можно и с отрывом дуги. В моменты отрыва металл будет успевать охлаждаться, в результате чего он прекратит стекать. Снижение силы тока обеспечивает такой эффект.

Следуя предложенным выше советам, можно научиться формировать качественные горизонтальные соединения ручной дуговой сваркой.

Пошаговое обучение — дуговая сварка неповоротных стыков труб

Горизонтальная и вертикальная сварка неповоротных стыков отличаются лишь тем, что при втором варианте расположения шва постоянно нужно менять угол наклона электрода.

Сварка корневого валика на трубе

Корневой обратный валик формируют электродом диаметром 0,3 см. Длина дуги – короткая или средняя. Наклон электрода к вертикальной плоскости трубы выдерживают, глядя на проплавление другой стороны корня шва, он составляет 80-90 градусов углом назад.

Величина тока подбирается с учетом зазора между торцами, толщины основного металла, толщины притупления и положения в диапазоне.

Объем сварочной ванны определяет скорость сварки. Она должны быть подобрана так, чтобы оба торца отлично сплавлялись, а корневой валик оставался в норме. Возможно применение электрода большего диаметра – 0,4 см. Валик второй делается по всей ширине, приваривая корневой и кромки. Сварщик выбирает электрод, промеряв его торцом ширину первого валика. Сварка происходит углом назад, со средней скоростью. Величина тока – средняя.

Заполнение шва

Заполняют разделку с нижней кромки. Третий валик выполняется на повышенных режимах.

В зависимости от размещения шлака сварку проводят под прямым углом или углом назад 70-80 градусов. Величина тока подается в максимальном диапазоне.

При сварке четвертого валика наклон электрода 80-90 градусов, выполняется углом назад или под прямым углом. Он должен быть в норме.

Скорость сварки подбирается такая, чтобы сварочная ванная сплавляла верхнюю кромку разделки с третьим валиком, проплавляя второй по центру.

Замок сварного шва

Сварка каждого из валиков оканчивается проплавлением начала и запуском на шов на 0,2-0,3 см. Если работа выполняется в одиночку, каждый слой следует оканчивать по всему периметру без перерывов. «Замки» должны быть отдалены друг от друга на 0,5 см.

Многослойную сварку ведут по спирали, чтобы за счет уменьшения «замков» снизить дефективность сварочного шва.

Сварка лицевого слоя

Лицевой слой варят электродами такого же диаметра, как и при заполнении разделки. Величина тока – средняя.

Делают обычную горизонтальную наплавку (1,5 диаметра электрода), верхний слой выполняют на повышенной скорости для получения более плоского и гладкого валика. Диаметр электрода можно подобрать и меньший, соответственно с ним уменьшают и сварочный ток.

Оборудование. Инверторный сварочный аппарат.

Тяжелые трансформаторы с генераторами для проведения сварных работ не в полной мере соответствуют современным требованиям, а также в большинстве своём ушли в прошлое. Мы рассмотрим процесс ручной дуговой сварки с применением сварочного аппарата инверторного типа.

Инверторный сварочный аппарат — это компактный полупроводниковый прибор с системами регулирования и защиты.

Преимущества инверторного сварочного аппарата в сравнении с трансформаторами и генераторами:

- малый вес и габариты;

- меньший объём потребления электрической энергии;

- плавность регулировки силы тока;

- стабильность дуги при сварке на малых токах;

- малое разбрызгивание электродного металла при сварке.

Инверторные аппараты различаются величиной максимальной силой тока, соответственно, диаметром применяемых сварочных электродов, которыми можно будет варить данным аппаратом. Также важнейшим параметром характеризующий инвертор является параметр — продолжительность включения или ПВ%.

Чем выше процент ПВ тем дольше без остановки аппарат может варить. Значение 100% соответствуют 10 минутам непрерывной работы инвертора, на максимальном токе. Приведем пример, если ПВ 80% у инвертора с max током 120А. Значит получится проводить процесс сварки 8 минут непрерывно, с током 120А. Если ток ниже максимума, значит аппарат сможет варить без перерыва дольше.

В случае если надо варить длинные швы или толстый металл более 10 мм, нужно чтобы ПВ был 80% или более. Если нудно для дома, гаража, дачи или для обучения, то можно использовать ПВ 40 – 70%. Такими параметрами ПВ обладают большинство сварочных инверторов (Ресанта, Сварог, Esab, Fubag и прочие).

Небольшие рекомендации по выбору инвертора для сварки.

Не стоит брать для обучения дорогой сварочник с большим ПВ. Ведь непрерывно варить больше 5 минут не получится так как просто прогорит электрод да и в процессе обучения рука быстро устает.

Для большинства выполнения задач по сварке инвертором достаточно электродов диаметром не более 3,6-4 мм, для начинающих советуем исходя из этого подбирается соответствующий аппарат, который сможет тянуть такие диаметры.

А пока, приобретайте самые простые и дешёвые. Диаметр выбираемого электрода зависит от толщин свариваемого изделия. Примерно равен ей, или чуть меньше. Учиться варить лучше сварочными электродами диаметром 2,5 мм — 4 мм, с основным покрытием.

Сварочная маска — это та часть оборудования, на которой не стоит экономить, если вы собираетесь квалифицированно заниматься и сохранить своё зрение. Хорошая маска с заменителем прослужит вам много лет.

Продавец — консультант в магазине поможет вам с правильным выбором. Лучше чуть больше заплатить и взять максу хамелеон, которая автоматически затемняется. Это удобно, видно, где находится электрод до начала процесса. Обычная маска со светофильтром из темного стекла не даст такой возможности. Еще один плюс хамелеона – можно отбивать шлак без щитка. Сама маска будет вместо него.

Если планируете стать профи и работать в этой сфере возьмите себе дорогую маску, это все таки Ваше зрение. Лучше всего конечно с системой очистки воздуха, но там просто космические цены.

При выполнении сварочных работ Вам будет необходим вспомогательный инструмент и материалы:

- Угловая электрическая шлифовальная машинка («болгарка») с комплектом отрезных или шлифовальных дисков. С ее помощью происходит подготовка свариваемых поверхностей, а также готовый шов.

- Молоток для отбивания окалины.

- Металлическая щетка, для зачистки поверхностей от брызг металла, остатков окалины.

- Средство для обезжиривания свариваемых поверхностей.

- Обтирочный материал (ветошь).

Обязательно позаботьтесь о своей безопасности, а также экипировке, для этого Вам необходимы:

- Полностью закрытый комбинезон из огнестойкого материала;

- ботинки на резиновой подошве;

- толстые кожаные или замшевые сварочные рукавицы (краги);

- защитные очки для работы со шлифовальной машинкой или защитный щиток;

- защитные перчатки для работы с электроинструментом;

Pereosnastka.ru

Выполнение швов в нижнем положении

К

атегория:

Сварка металлов

Выполнение швов в нижнем положении

По возможности сварку всегда необходимо вести в нижнем положении. Такая сварка наиболее удобна и производительна. Расплавленный электродный металл под действием силы тяжести переходит в шов, не вытекая из сварочной ванны, шлаки и газы легко всплывают на поверхность, сварщику легче наблюдать за процессом сварки.

Стыковые швы. Особенности сварки стыковых швов и подготовки кромок под сварку определяются толщиной основного металла.

При сварке стыковых швов без разделки кромок кромки соединяемых листов должны быть лишь ровно обрезаны, чтобы обеспечить взаимную параллельность и постоянство зазора между ними

В процессе сварки нужно обращать особое внимание на равномерность расплавления обеих кромок. Провар металла яа всю глубину и качество соединения зависят от правильного выбора режима сварки и, в значительной степени, от квалификации сварщика

При сварке без разделки кромок стыковой шов получается со значительной выпуклостью (усилением).

При односторонней сварке стыковых швов без скоса кромок электросварщик высокой квалификации при правильно выбранном режиме сварки (диаметр электрода, величина тока) может проварить металл толщиной до 6 мм. При стыковой сварке без скоса кромок листов повышенной толщины (до 6 мм) режим сварки рекомендуется окончательно подбирать опытным путем, сваривая пробные пластины.

Основной трудностью сварки стыковых швов является правильное. формирование обратной стороны шва. Сварщику не видна обратная сторона шва, поэтому при отступлениях от режима сварки появляются непровар или прожог. Опасаясь прожога, сварщик обычно работает на режиме, вызывающем появление непровара. Б таких случаях качество сварки зависит от квалификации сварщика.

При односторонней сварке стыковых швов без разделки кромок желательно принимать меры, гарантирующие отсутствие непровара сечения шва. Непровар может быть устранен подваркой обратной стороны шва или применением подкладок. Подварка состоит в наложении дополнительного валика малого сечения с обратной стороны шва.

Если обратная сторона шва недоступна, применяют подкладки. Это дает возможность проварить все сечение с одной стороны и получить шов высокой прочности засодин проход. Сварка с подкладками имеет следующие преимущества: работа производится лишь с одной, удобной и доступной, стороны шва; производительность сварки значительно возрастает, т. к.

сварщик работает более уверенно, не опасаясь прожогов, может увеличить сварочный ток на 20—25% и вести сварку на повышенной скорости. Подкладки могут быть съемные и остающиеся (глухие). Съемные подкладки обычно изготавливают из меди, т. к. она имеет высокую теплопроводность.

Если позволяет конструкция и назначение изделия применяют остающиеся подкладки, изготовляемые из стали толщиной 2—3 мм и шириной 20—30 мм.

Рис. 1. Сварка стыковых швов: а — без скоса кромок; б — с односторонним скосом обеих кромок; в — с двусторонним скосом обеих кромок

Сварка стыковых швов без разделки кромок может- быть применена и для металла больших толщин — до 10 мм —при условии выполнения сварки с двух сторон. Недостатком такой сварки является вероятность непровара сечения и включений окислов и шлака по оси шва.

В большинстве случаев при толщине металла свыше 3 мм прибегают к предварительной разделке кромок. Форма разделки определяется толщиной металла, назначением конструкции, степенью ее ответственности. Типы стыковых соединений для сварки конструкций и трубопроводов из углеродистых и низколегированных сталей установлены ГОСТ 5264—80 («Ручная дуговая сварка. Соединения сварные») и ГОСТ 16037—80 («Соединения сварные стальных трубопроводов»).

При односторонней сварке стыковые соединения с разделкой кромок сваривают в зависимости от толщины металла однослойными и многослойными швами. При выполнении однослойного шва (однопроходного) дугу возбуждают на верхней грани скоса кромки, затем переводят ее вниз, проваривают корень шва и выводят дугу на вторую кромку. Перемещение дуги по скосам кромок замедленное — для обеспечения лучшего проплавления, в корне шва движение дуги ускоренное — для исключения прожога.

II. Подготовка обратной стороны корня шва

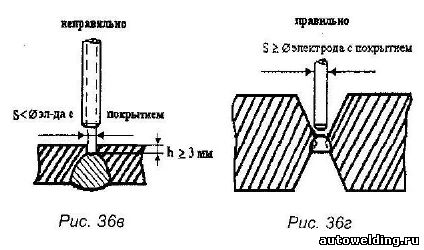

В зависимости от форм разделки и качества сформированного первого валика с обратной стороны произвести выборку обратной стороны до чистого металла таким образом, чтобы торец электрода с покрытием по всей длине выборки касался «дна» выборки. Ширина (S) выборки зависит от глубины выборки. Глубина (h) выборки зависит от качества сформированного обратного валика.

Рис. 36а — при V-образной разделке выборку рекомендуется подготовить под электрод диаметром 4 мм.

Сварку выполнять в один-два слоя электродом диаметром 4-5 мм.

Рис. 36б — при h < 2 мм произвести выборку на ширину 3-4 мм. Сварку выполнить в один проход электродом диаметром 4-5 мм.

Рис. 36в — выборка на глубину 3 мм и более, a S менее диаметра электрода с покрытием может привести к непровару и зашлаковке. Не рекомендуется.

Рис. 36г — Х-образная разделка. При качественно сформированном корне шва с обратной стороны, когда ширина S по всей длине разделки равна или более диаметра электрода с покрытием, выборка не требуется. Это самый оптимальный и производительный случай.

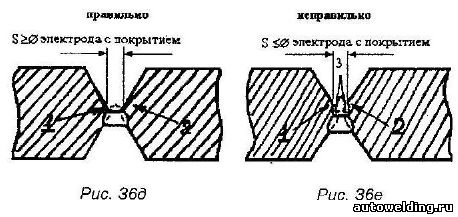

В том случае, когда необходима выборка, произвести ее как показано на рис

36д, очень важно — места 1 и 2 раздать (срезать)

Рис. 36е — если выборка глубокая и места 1, 2 не срезаны, получаются параллельные кромки. И если даже электрод с покрытием входит в такую разделку, то горение сварочной дуги происходит в сжатых условиях, что приводит к непроварам и зашлаковке в местах «3» и нестабильному сварочному процессу.

Рекомендуется выборку делать отрезным камнем толщиной в 6 мм, что позволит применять электрод диаметром 4 мм, о преимуществе которого говорилось ранее.

Сварка в нижнем положении | Тиберис

При сварке в нижнем положении существуют следующие разновидности соединений:

- Стыковые (применяется сварной шов стыкового соединения)

- Угловые (применяется сварной шов углового, нахлестного или таврового соединений).

3.1 Сварка стыкового соединения

Данный тип сварного соединения чаще всего используется для несложных конструкций обычного назначения. При двухсторонней сварке металла толщиной до 8 мм такое соединение будет достаточно прочным, стыковые соединения изделий толщиной не более 4 мм свариваются с одной стороны. Прочность сварных стыковых соединений определяется глубиной проплавления, а она зависит от диаметра электродов, от толщины свариваемых деталей, от величины сварочного тока и от зазора между деталями.

| Односторонние соединения без скоса кромок, выполняют электродами диаметром равным толщине металла, если она не превышает 4 мм. |

| Листы диаметром от 4 до 8 мм сваривают двусторонним швом. |

| Металл толщиной более 8 мм сваривают с разделкой кромок под углом около 30 градусов. Во избежании прожогов сварку ведут на съемных подкладках (медных или стальных) в несколько проходов. Для первого прохода рекомендуется использовать электрод толщиной не более 4 мм, для последующих — применять электроды с большим диаметром.

На рисунке видно, что при первом проходе корневой шов заваривают электродом меньшего размера. Для первого шва важна достаточная глубина провара и его точность (проплавленный метал не должен выходить за кромки). При втором и последующих проходах используется больший по диаметру электрод, его нужно с небольшой скоростью продвигать вперед по шву, при этом делая колебательные движения электрода из стороны в сторону для полного заполнения выемки между кромок. |

3.2 Сварка углового соединения

Хорошие результаты при сварке угловых швов обеспечиваются установкой плоскостей соединяемых элементов «в лодочку», т.е. под углом 45 градусов к горизонтали (возможны варианты с меньшим радиусом угла). При этом достигается хорошее проплавление стенок и угла элементов, а опасность непровара или подреза невелика. Сварка «в лодочку» дает возможность наплавлять за один проход швы большого сечения. Оптимальный метод подбирается в зависимости от положения и места проведения сварки.

| Сварка в симметричную «лодочку» производится при высоких значениях сварочного тока (как обратной, так и прямой полярности) Сварку в симметричную «лодочку» при обратной полярности рекомендуется проводить на максимально короткой дуге.

При таком методе меньше вероятность подрезов одной стенки и наплывов на другой, чем при несимметричной «лодочке» |

| Сварка в несимметричную «лодочку» осуществляется при наклоне под углом 60 и 30 градусов. Электрод должен направлять сварочную дугу прямо в корень сварного шва. Главное — чтобы сварочная дуга не вышла на поверхность пластины за пределами формирующегося шва. Не допускается наплавка слишком большого количества металла за один проход.

Метод хорош при работе в труднодоступных местах за счет небольшой амплитуды движений электрода. |

Сварку в «лодочку» лучше всего применять при взаимном расположении свариваемых изделий под углом в 90 градусов при длине угловых швов 8 мм и более.

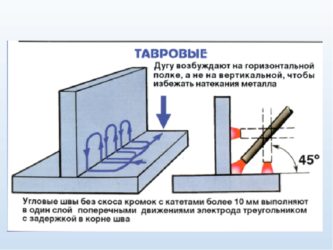

3.3 Сварка углового соединения (таврового типа)

Обычно при сварке тавровых соединений в нижнем положении нужно несколько проходов. Однопроходные угловые швы допустимы при сварке простых конструкций, но при этом они должны иметь стороны, образующие угол в 45 градусов при угловом сварном шве, и не превышать диаметр используемого электрода более чем на 1,5-3,0 мм.

При многопроходной сварке угловых швов, первый проход всегда выполняется электродом большего размера, чем будут использоваться при повторных проходах. Диаметр электрода для первого прохода — 4-6 мм, шов наплавляется без каких-либо поперечных колебаний электрода. Последующие проходы электродами меньшего диаметра обязательно применяются поперечные колебания (движение электрода из стороны в сторону) Следует внимательно следить, чтобы размах этих колебаний не превысил допустимую ширину шва.

Важно – при сварке угловых соединений таврового типа дугу следует возбуждать на горизонтальной полке, а не на вертикальной.Все угловые швы без скоса кромок со сторонами образующими угол в 90 градусов и со стенками толщиной не больше 10 мм нужно выполнять в один слой поперечными движениями электрода треугольником с небольшой задержкой в корне шва.

Положение и движение электрода при сварке

Наклон электрода в процессе сварки влияет на скорость разогрева металла. Поэтому выбор оптимального угла зависит от видов сварных соединений и используемых типов швов.

Следующим важным нюансом при сварке является и то, каким способом перемещается электрод в процессе создания сварного шва. Траектория движения выбирается в зависимости от толщины заготовок и типов сварочных соединений.

Следующее схематическое изображение наглядно иллюстрирует допустимые траектории движения электрода при создании вертикальных, горизонтальных и потолочных швов:

Положение электрода при сварке:

| Углом вперед — подходит для горизонтальных, вертикальных, потолочных швов, сварке неповоротных стыков труб. Процессу сварки будет мешать жидкий шлак, находящийся все время впереди. Сварная дуга может гаснуть или начать «блуждать». При появлении пропущенных участков качество шва может быть снижено. | |

| Под прямым углом — для сварки в труднодоступных местах. Такое положение позволяет контролировать жидкий шлак и следить за тем, чтобы он перемещался вслед за сварочной ванной. | |

| Углом назад выполняется сварка угловых и стыковых соединений. | |

| Обрыв дуги при окончании сварки. В конце шва нельзя обрывать дугу сразу. Электрод нужно перемещать на верхний край сварочной ванны (положение 1 — 2) и затем быстро отводить от кратера в положение 3. | |

| Заварка кратера (первый способ). Дугу нужно обрывать в конце сварного шва (1), а затем повторно зажигать (2) для формирования необходимой высоты. | |

| Заварка кратера (второй способ). Из положения 1, не обрывая дуги, нужно смещать электрод на 10 — 15 мм в положение 2, а затем в положение 3, после чего дугу можно оборвать. |

Подготовка к ручной дуговой сварке

Чтобы соединение получилось качественным и надежным, следует придерживаться целого комплекса условий.

Выбор режима дуговой сварки

Эффективность процесса зависит от правильного выполнения технологических моментов, поэтому важно выбрать режим сварки. Для этого нужно точно знать конфигурацию и толщину заготовок, химсостав металла и конструкцию сварочного соединения

В результате будет подобран подходящий диаметр электрода и величина тока.

Разные факторы имеют различное влияние на процесс, поэтому их поделили на 2 вида.

Основные параметры (они связаны с характером горения дуги), которые нужно учитывать:

- количество проходов;

- быстрота дуговой сварки – зависит от толщины металла и шва, оптимальная скорость перемещения должна быть такой, чтобы шов оказался в 2 раза шире диаметра электрода;

- длина дуги сварки – связана с диаметром электрода, от нее зависит прочность свариваемого соединения;

- полярность и род тока – бывает прямой и полярной, в зависимости от того, из какого металла сделано изделие;

- сила тока – влияет на качество шва и производительность сварки;

- диаметр электрода – зависит от кромок свариваемых изделий и способа сварки.

Дополнительные параметры:

- наклон и длина электрода – от этих показателей зависит степень и скорость его нагревания;

- температура металла для сварки начальная;

- расположение изделия в процессе – электрод удерживают вертикально, это имеет значение для ширины и глубины шва.

Зная особенности всех параметров режима сварки, можно настроить свой сварочный аппарат на максимально продуктивную и эффективную работу.

Сварочное оборудование и типы электродов

Основное оборудование для ручной дуговой сварки – разного рода трансформаторы, которые способствуют непрерывности электродуги и являются источником питания. Эту же функцию выполняет и сварочная установка.

Рабочим инструментом сварщика для дуговой ручной сварки есть электрический держатель. Его цель – удержание электрода и подвод к нему электрического тока. Им выполняются все манипуляции в процессе, со стороны специалиста не прикладываются длительные усилия.

Держатели надежно крепят электрод в любых положениях, перпендикулярно и под углом, что позволяет не деформировать изделие при работе в труднодоступных местах. Электродержатели производят смену не более 4 секунд. По способу закрепления электрода их делят на специализированные и универсальные.

Для ручной дуговой сварки электроды подбирают неплавящиеся и плавящиеся, которые изготавливают из легированной, высоколегированной и углеродистой стали.

Обработка стыков трубопровода

Сборка стыков под сварочные работы заключена в совмещении торцов труб, чтобы их поверхности совпали, а ось трубопровода не была нарушена. Обрабатывают концы механическим способом – фрезой, резцом, абразивным кругом.

Обработка стыков необходима для холодного натяга, который компенсируется при последующем прогревании трубопровода его удлинением. Холодный натяг дает возможность разгрузить конструкцию от температурных напряжений.

Обработка стыков после натяга грозит образованием в них трещин после нагревания. При рабочей или комнатной температуре прочность стыка выше, чем при температуре отпуска. При отпуске первого стыка, который выполняет функцию пластического шарнира, часть натяга снимается.

Предварительный подогрев трубы

При сварочных работах со сталями среднелегированными, с повышенным содержанием углеводорода, которые склонны к резкой закалке, обязателен предварительный нагрев труб. Из-за чувствительности к термическому циклу сварки, область околошовная становится резко закаленной и непластичной при любом виде сварки. Шов формируется неудовлетворительно.

Предварительный подогрев приводит к снижению скорости остывания зоны возле шва, в ней образуются структуры с запасом пластичности. Они служат защитой от образования трещин под воздействием цикла термодеформации.

Температуру подогрева рассчитывают с учетом толщины стали и ее химического состава. После чего корректируют, определив реальную скорость охлаждения и сопоставив эти показатели.