Особенности процесса аргонодуговой сварки неплавящимся электродом.

Также необходимо отметить некоторые особенности способа аргонодуговой сварки неплавящимся электродом. Одной из главных, и часто решающей особенностью процесса, является тщательная подготовка поверхностей под сварку. Получить качественное соединение без подготовки поверхностей крайне затруднительно, особенно если дело касается алюминиевых сплавов.

Детали в месте соединения не должны содержать следов лакокрасочных и защитных покрытий, смазок, масел и других загрязнений способствующих формированию дефектов сварного шва. При необходимости, поверхности необходимо зачистить механическим способом.

При сварке алюминия, для получения должного качества, зачистка поверхностей, а также химическое травление металла является обязательной процедурой. Следует исключить попадания влаги на свариваемые детали. Перед сваркой детали необходимо обезжирить. Для обезжиривания поверхностей растворителями, рекомендуется применять безворсовые ткани и салфетки.

Самое общее правило, о котором следует помнить, для получения качественного сварного соединения: сварка в аргоне любит чистоту!.

Практические советы по работе с аргонодуговой сваркой.

В заключении, приведу несколько практических советов, которые могут быть полезны для получения наилучшего результата при выполнении сварки в аргоне:

- Добейтесь минимального зазора.

Для получения качественного стыкового сварного соединения, максимально плотно подгоните друг к другу кромки свариваемых деталей (особенно актуально при сварке тонколистового металла). Помните, минимальный зазор и точная сборка – половина положительного итогового результата!.

- Зафиксируйте свариваемые детали.

При проведении работ используйте необходимую сварочную оснастку, приспособления и инструмент

Важно зафиксировать детали перед сваркой так, чтобы зазор был постоянным на всей длине кромок

- Прихватите свариваемые детали.

После механической фиксации свариваемых деталей, применяйте сварку прихваточными швами. В процессе сварки изделие подвергается значительным тепловым нагрузкам, что естественно приводит к деформациям и критическому увеличению зазора между свариваемыми кромками.

- Подумайте об теплоотводе.

Сварочный процесс будет проходить гораздо эффективнее, если не будет перегрева деталей. Это поможет нормальному формированию шва и снизит количество прожогов.

- Сконцентрируйтесь на процессе.

Выбор режимов сварки имеет ключевое значение.

- Используйте аргон высокой частоты.

От качества аргона во многом зависит качество полученного сварного соединения.

- Подберите нужный расход защитного газа.

Помните о том, что важно подобрать правильный расход аргона при сварке. И в этом вопросе, больше расхода газа – не означает лучше

Высокий расход может привести к срыву дуги и чрезмерному давлению на сварочную ванну.

8. Используйте качественный вольфрам и присадочную проволоку.

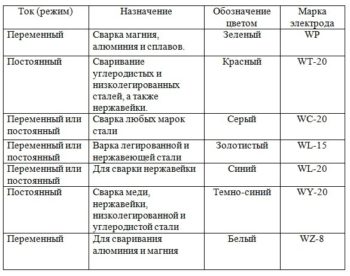

Выбирайте вольфрамовый электрод исходя из марки свариваемого материала.

9. Выполняйте правильную заточку вольфрама.

Заточку электрода следует проводить вдоль его оси. При таком способе заточки, электроны в сварочной дуге будут более равномерно стекать с вольфрама и способствовать правильному формированию электрической дуги. Длина конуса заточки должна примерно соответствовать 2 – 3 диаметрам электрода.

- Не применяйте один и тот же электрод для сварки разных металлов.

При сварке алюминия на конце вольфрамового электрода образуется шарик. Возьмите за правило использовать разные электроды для сварки алюминия и стали, чтобы не выполнять повторную заточку электрода.

- Выбирайте правильное положение сварочной горелки и присадочной проволоки.

При ручной аргонодуговой сварке угол между электродом и проволокой должен составлять около 90º. Угол подачи проволоки относительно плоскости сварки – 20º. Технология автоматической сварки это предмет отдельной статьи.

- Регулярно практикуйтесь в сварке.

Чтобы получить сварочный шов хорошего качества, требуются соответствующие навыки и опыт. Сварщик должен регулярно практиковаться!. Качество сварного соединения регламентируется соответствующими стандартами, в которых подробно описаны требования к полученному шву.

- Применяйте сварочное оборудование от надежного производителя.

Опыт показывает, что получить положительный результат можно гораздо быстрее, если найти специалистов в своём деле!.

Если Вы не имеете достаточного опыта в автоматической или ручной дуговой сварке, Вы можете обратиться к специалистам нашей компаний.

По типу химсостава существует несколько видов покрытия электродов:

- Электроды с кислым покрытием (в составе присутствуют оксид железа или марганца). Этот вид покрытия характеризуется высокой температурой дуги, соответственно, высокой скоростью сварки, однако, оксид марганца очень токсичен и опасен при вдыхании. Обозначаются буквой «А» (DIN – A).

- Электроды с рутиловым покрытием, которые содержат двуокись титана, характеризуются спокойной сварочной ванной, малым количеством брызг, что позволяет накладывать тонкие швы на свариваемые детали. Обозначаются буквой «Р» (DIN – R). Распространены также электроды со смешанным покрытием, к которым относятся рутилово-целлюлозные (РЦ), рутилово – основные (РБ), рутилово – кислые (РА) и рутиловые с железным порошком (РЖ). (DIN – RC, RB, RA и RR соответственно).

- Электроды с основными покрытиями (обозначаются буквой «Б», DIN – B) содержат кальцит, углекислый магний и в малых количествах флюорит. Такие покрытия чувствительны к влаге, поэтому необходимо ответственно отнестись к условиям их хранения. Однако, шов, полученный при использовании этих электродов, обладает отличными механическими свойствами, лишен склонности к появлению трещин и старению и практически не содержит азота и кислорода. Данными электродами производится сварка наиболее нагруженных и ответственных конструкций.

- Электроды с целлюлозным покрытием (обозначаются индексом «Ц») содержат органические вещества, которые при сгорании обволакивают сварочную ванну защитными газами. Их используют при работе в основном с высокопрочными конструкциями, трубопроводами. Они применяются в чаще для сварки вертикально расположенных швов, однако образуют в процессе работы большое количество брызг.

- Электроды, в покрытии которых присутствует железный порошок, применяются при сварке изделий встык с большими зазорами. При использовании таких электродов наблюдается стабильное горение дуги, практически отсутствуют брызги, сварочный шов быстрее охлаждается, сводится к минимуму появление шлака, который легко отделяется от металла.

В маркировке электрода обязательно присутствует указатель (в виде цифры от 1 до 4), либо международное обозначение (схема) на пространственное положение сварочного шва:

1 – любое положение;

2 – любое, кроме вертикальных сверху-вниз;

3 – нижнее положение, горизонтальное и вертикальное снизу-вверх;

4 – нижнее или угловые соединения снизу «лодочкой».

Если положение сварочного шва обозначено схемой, то стрелки указывают его направление в пространстве.

При подборе электродов для разных режимов сварки необходимо учитывать полярность источника постоянного тока и номинальное (базисное) напряжение (Uxx) холостого хода источника питания (переменного тока). Эти параметры на электродах обозначаются цифрой от «0» до «9»:

|

Индекс: |

Используемая полярность |

Uхх |

|

|

Прямая |

Обратная |

||

|

Нет |

Да |

н/и |

|

|

1 |

Да |

Да |

50V |

|

2 |

Да |

Нет |

50V |

|

3 |

Нет |

Да |

50V |

|

4 |

Да |

Да |

70V |

|

5 |

Да |

Нет |

70V |

|

6 |

Нет |

Да |

70V |

|

7 |

Да |

Да |

90V |

|

8 |

Да |

Нет |

90V |

|

9 |

Нет |

Да |

90V |

ГОСТ 9466-75, регламентирующий изготовление и маркировку плавящихся электродов, требует, чтобы упаковка содержала все необходимые сведения:

— — —

Е — —

В позиции «1» обозначается тип электрода.

Затем, в позиции «2» указывается его марка.

В позиции «3» либо явно пишется диаметр (в мм.), либо ставится знак Ø, который означает, что диаметр указан отдельно.

Позиции «4» и «5» предназначены для указания назначения и толщины покрытия.

В позиции «6» указан индекс.

Вид покрытия по химическому составу указан в позиции «7».

В позициях «8» и «9» указаны соответственно положение шва в пространстве и цифра, обозначающая род сварочного тока.

Например:

Из маркировки видно: тип электрода – Э46, марка – «ЛЭЗМР-3С», диаметры указаны в таблице, сам электрод с толстым покрытием (иначе называется качественным) применяется для сварочных работ в любом положении углеродистых сталей. В нижней части маркировки указано, что электрод с рутилово-целлюлозным покрытием, возможна сварка как переменным током, так и постоянным обратной полярности.

Таблицы различных индексов (позиция «6») для характеристик металла шва или наплавки различных видов сталей указаны ниже:

Данные индексы отражают различные характеристики и свойства шва или наплавления (непосредственно после сварки, без термообработки), такие как ударная вязкость, удлинение или сопротивление разрыву, указанным типом электрода. Информация берется из ГОСТа 9467-75.

Виды аргонной сварки

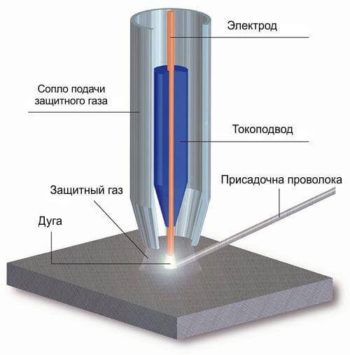

Схема аппарата для аргонодуговой сварки.

В зависимости от сложности проводимых работ и уровня механизации сварочного процесса, различают четыре вида сварки неплавким электродом:

- ручная;

- механизированная;

- автоматизированная;

- роботизированная.

При ручном виде сварки рабочий ход горелки и смещения заготовки осуществляются вручную. Механизированная аргонная сварка предполагает перемещение горелки ручным способом, но при этом подача присадочного материала (проволоки) происходит механически.

В автоматизированном варианте все перемещения сварочной горелки и подача присадочного материала полностью механизированы, но сам процесс контролирует оператор механического агрегата. Роботизированная сварка с применением неплавящегося электрода полностью автономна. Все рабочие процессы происходят самостоятельно, без вмешательства оператора.

Основные виды покрытия электродов

Для ручной сварки используются 4 вида покрытий поверхности электродов, которые определяются по маркировке (буквы А, Б, Р, Ц). Рассмотрим особенности их состава и применения.

1. Кислые (А)

Состоят из окислов железа и марганца, кремнезема, ферромарганца, целлюлозы, крахмала. Они образуют стабильно горящую дугу и обеспечат ее быстрый розжиг при питании с невысоким напряжением. Электропитание осуществляется током переменного или постоянного типа. Малочувствительны к проржавевшим кромкам, которые сплавляются.

Из минусов – вредные испарения при нагревании, разбрызгивание расплавленного вещества. Для такой разновидности материалов не допускается температурная прокалка перед использованием. Низкая отделяемость шлака может повлечь за собой (при нескольких слоях) зашлаковку наплавки. Основная область применения – сплавка низколегированной стали. Для чугуна рекомендуются расходники ОЗЧ-2, для молибденовых сплавов – ЦЛ-6.

2. Основные или фтористо-кальциевые (Б)

В состав входят карбонаты кальция и магния, плавкого шпата, ферромарганец. Благодаря слабому окислению, они обеспечивают выход кислорода из расплавленного материала. Применение расходного материала способствует защите от образования трещинок на швах, максимальная эффективность достигается при электросварке жестких конструкций с несколькими слоями. Лучшими с таким покрытием считаются японские Kobelco LB-52U, отечественные УОНИ 13/55, ОЗЛ-8 и FUBAG FB 13/55 .

3. Рутиловые (Р)

Содержат добавку диоксида титана (рутила), карбонаты кальция и магния, ферромарганец, кремнезем. Из доступных вариантов можно рассмотреть Fubag FB 3 . Расходники дают хорошие результаты при спайке ржавых участков, соединении загрунтованных элементов без образования пор. Ровный стойкий шов получается даже у сварщиков с небольшим опытом, предварительная шлифовка кромки не требуется. Допускается сплавка в любом положении конструкции. Брызги расплава практически отсутствуют.

4. Целлюлозные (Ц)

Расходники применяются в большинстве случаев для сварки трубопроводов, транспортирующих жидкости. Они не подходят для условий, когда планируется транспортировка при высоких температурах. Электроды можно использовать повторно. Перед использованием стержни обязательно нужно подвергать просушке и прокалке.

К органическим веществам (до 50% оксицеллюлозы, крахмала) добавляются шлакообразующие материалы и легирующие присадки (ферромарганец, силикаты, диоксид титана). Они дают хорошее горение дуги при постоянном токе питания, позволяют сварщикам развивать высокую производительность за счет легкости ведения шва.

Сварка может выполняться в любом положении. В процессе выделяется немного шлака, поэтому такие расходники удобно применять при вертикальном размещении конструкции. Они подходят также для труднодоступных мест. Из минусов – грубочешуйчатая поверхность швов, поэтому понадобится дополнительная шлифовка. При работе разбрызгивается до 15% расплавленного материала.

Кроме основных обмазок, часто применяются также комбинированные виды покрытия электродов, например, кисло-рутиловые (КР) или рутилово-целлюлозныые (РЦ) расходники Fubag FB 46 .

- Толщину и состав сварной конструкции (медь, чугун, нержавеющая, низкоуглеродистая или высоколегированная сталь). Например, для высоколегированной стали оптимально подойдут расходники марок ЛМЗ-1, АНВ-1.

- Требования по эксплуатации (предварительная прокалка, положение стержня при работе). Проще всего сварка проводится в горизонтальном положении, при вертикальном положении возможно стекание шлаков. Работу в труднодоступных местах под наклоном выполняют квалифицированные сварщики.

- Марку применяющегося сварочного аппарата. Нередко в названии сварочного оборудования встречаются вставки, указывающие на особенности применения расходных материалов. Ярким примером станет модель IN 226 CEL , в названии которой указана возможность эффективной работы электродами с целлюлозным покрытием.

Доверие российских сварщиков заслужили немецкие аппараты Fubag и адаптированные к ним расходные материалы этой же марки – благодаря высокому качеству и удобству в эксплуатации

Исходя из толщины конструкции и диаметра стержней, важно правильно настроить сварочный аппарат, поскольку при слабом токе не получится образовать дугу, а при очень сильном – можно прожечь насквозь металл.

Изложенная информация позволит избежать ошибок при выборе и эксплуатации различных электродов для ручной дуговой сварки начинающим или малоопытным специалистам

Аргонодуговая сварка неплавящимся электродом (TIG)

Технология получения сварных соединений в защитной атмосфере инертных газов обладает рядом достоинств. Среди них:

- высокая прочность и долговечность шва;

- стабильность глубины проплавления;

- высокая производительность;

- пригодность для сварки тонких заготовок;

- работа с цветными металлами, черными и нержавеющими стальными сплавами.

Сваривание неплавящимся электродом, изготовленным из вольфрама с определенными добавками, называется TIG (Tungsten Inert Gas). Она применяется для сваривания титана. Этот металл в нагретом состоянии приобретает повышенную химическую активность, реагируя с кислородом, азотом и водяными парами, содержащимися в воздухе. Защитная атмосфера препятствует контакту металла сварочной ванны и околошовной зоны с воздухом и защищает его от окисления.

Неплавящийся электрод создает электрическую дугу. Для формирования материала шва используется пруток присадочного материала, который сварщики подает в рабочую зону левой рукой. Пруток плавится от тепла, создаваемого дугой, и стекает в сварочную ванну, смешиваясь с расплавленными кромками заготовок.

Температура плавления вольфрама в 3400оС позволяет сваривать любые металлы и их сплавы. В качестве защитного газа применяют углекислый газ, аргон, и гелий, а также их смеси.

Наиболее эффективную защиту осуществляет гелий. Он обходится дорого, поэтому его применяют только для самых ответственных швов и особо активных металлов.

Аргон существенно дешевле, это наиболее массовый защитный газ, применяемый по нержавеющей стали и цветным металлам, и их сплавам.

Низколегированные сплавы варят в защитной атмосфере углекислого газа, он еще дешевле и позволяет получать соединения хорошего качества.

Современное оборудование, используемое при дуговой сварке в аргоне, позволяет с высокой точностью регулировать сварочные режимы. Это помогает достигать цели — оптимальных характеристик дуги. Это позволяет получать высококачественные швы на изделиях самых разных толщин и пространственных конфигураций

Особенно важно это в таких отраслях, как:

- аэрокосмическая;

- пищевое машиностроение;

- медицина;

- производство вооружений;

- атомное и химическое машиностроение.

При сварке заготовок из алюминия на поверхности сварочной ванны постоянно образуется оксидная пленка. Это тугоплавкое соединение мешает нормальной сварке. Чтобы разрушить оксиды, ведут сварку переменным током. Постоянное изменение полярности не дает образоваться пленке.

Используют ассиметричную форму импульса: положительная полуволна разогревает металл, а отрицательная – разрушает оксидную пленку

Особенно важно подавать газ в рабочую зону за несколько секунд до поджига дуги и прекращать подачу после завершения шва с некоторой задержкой, чтобы дать шву остыть в защитной атмосфере

Аргон, используемый для сварки, должен отвечать жестким требованиям по своим физико-химическим свойствам. Он должен иметь нормированную долю примесей и быть полностью обезвожен.

Необходимо качественно подготовить заготовки к сварке: разделать кромки шва, зачистить и обезжирить сварочную зону.

Аргонодуговая сварка проходит обычно на медных подкладных пластинах, защищающих шов от контакта с воздухом с обратной стороны и не дающих расплаву вытекать вниз

Отличия от плавящихся электродов

Недостатком и отличием есть то, что при работе электрод плавится. Он не только замазывает своими сплавами швы, но и уменьшается в размерах, в сравнении с неплавящемся. Это приводит к тому, что сварщику необходимо заменять электрод для работы.

Применение неплавящихся электродов:

- работа с заготовками, у которых детали состоят из цветных сплавов;

- надежное соединение листовых материалов;

- соединение крупных размеров цветного металла в больших листах;

- методы перенесения покрытия из одного металла на другой;

- сварка емкостей из метала для многих видов промышленности.

Благодаря технологии неплавящихся электродов можно сварить конструкции из металлов с большим процентом кремния, титана.

Плюсы и минусы аргонодуговой сварки

Что касается преимуществ сварки неплавящимся электродом в защитных газах, то данная технология – оптимальный вариант, если соединяются между собой тонкие детали, а также заготовки из цветных металлов (алюминия, меди и так далее). Прекрасно показала себя сварка и при стыковке легированных материалов.

Сюда же можно добавить и практически ювелирно получаемый сварной шов, если правильно углубить в ванну неплавкий электрод и присадку. Очень тонкие заготовки можно варить и без присадочной проволоки. Все чаще аргонодуговую сварку используют для соединения труб, которая носит название орбитальная.

Если говорить о недостатках именно ручной аргонной сварки, то это низкая ее производительность. Есть возможность механизировать процесс, тем самым увеличить скорость сваривания. Но в таком режиме будет практически невозможно соединять разнориентированные и короткие стыки.

И все же сварка неплавящимися вольфрамовыми электродами становится все более популярной даже среди домашних мастеров. Ведь качество стыка двух заготовок, в независимости от соединяемых деталей (сталь, алюминий, титан, нержавейка и так далее), всегда будет на высоте.

Плавящимся электродом

Кроме широко применяемой технологии TIG используется и способ сварки в аргоновой среде плавящимся электродом. При этом отпадает необходимость вручную подавать в сварочную зону присадочный материал. Для этого используется специальное сварочное оборудование- полуавтоматический аппарат.

Присадочный материал в виде проволоки непрерывно подается специальным механизмом в зону сварки. Проволока с бобины проходит через подающие ролики и далее через рукав в горелку. По тому же рукаву проходит и защитный газ, и электрический кабель. Сварщик не должен следить за синхронностью движения горелки и прутка присадочного материала, а может полностью сосредоточиться на точности выполнения рисунка шва.

Такая технология не требует настолько высокой квалификации и опыта от сварщика, как технология TIG. Производительность работы полуавтоматом также значительно выше, поскольку не нужно делать перерывы для замены присадочного прутка. Проволоки на бобине хватит на самый длинный шов.

Сварка неплавящимися электродами

Схема сварки в среде защитного газа.

Схема сварки в среде защитного газа.

Неплавящиеся электроды активно применяются на крупных предприятиях:

- при необходимости осуществить сварку тонколистового металла;

- для проведения сварных работ со сталями всех классов, цветного металла, а также их сплавов;

- при необходимости получить высококачественные сварные соединения разнородных металлов.

Преимущества, которыми характеризуется сварка неплавящимся электродом:

- высокие показатели устойчивости дуги, вне зависимости от полярности тока;

- возможность получить швы с долей участия основного металла 0-100%;

- возможность регулировать химический состав и геометрию соединений при изменении скорости подачи, угла наклона, профиля, марки присадочного материала.

Недостатками такого метода сварных работ считаются следующие моменты:

- неважные показатели эффективности использования электроэнергии;

- необходимость применять специальные устройства для обеспечения начального возбуждения дуги;

- высокая скорость охлаждения изготовленных швов.

Но для полноценной характеристики сварки неплавящимся электродом важно понимать технологическую суть процесса. Операция осуществляется путем подачи защитного газа через сопло в зону дуги, которая горит между расходным материалом и изделием

При использовании сварочного аппарата и неплавящихся электродов важно правильно установить полярность. Она может быть прямой или обратной

В первом случае нужно установить массу на минус, держатель – на плюс. Во втором масса устанавливается на плюс, а держатель – на минус.

Марка и назначение неплавящихся электродов.

Марка и назначение неплавящихся электродов.

От правильности выбора режима полярности зависит форма проваренного металла:

- работа с помощью постоянного тока при прямой полярности позволит создать глубокий и узкий сварной шов;

- широкого и поверхностного шва можно достичь путем выбора постоянного тока и обратной полярности.

Защитный газ для аргонодуговой сварки с применением электродов непременно должен демонстрировать инертность к рабочим металлам, поэтому при работе вольфрамовыми электродами в качестве такого вещества используют аргон, гелий, смесь аргона и гелия.

Если сварочные работы ведутся над проводами из меди или с помощью медных электродов со вставкой из гафния, можно воспользоваться азотом.

Важно! В случае использования при сварке дорогостоящих инертных газов, к примеру Ar или He, стоит создать комбинированную защиту. Это позволит расходовать газ рационально

Если работать приходится с металлом большой толщины, то обеспечить плавление основного металла и получить актуальные геометрические параметры сварного шва можно при варении по зазору или с разделкой кромок с добавлением присадки.

Покрытие сварочных электродов — особенности и виды

Электроды для сварки представляют собой стержень, защищенный специальным покрытием. Его также называют обмазкой. Покрытие сварочных электродов выполняет роль барьера между сварочной зоной и воздухом. Оно исключает окислительный процесс. Обмазка применяется для всех типов электродов, работающих как с черными, так и с цветными металлами и сплавами.

Назначение покрытия

задача обмазки (верхней части электрода) — это защита металла во время сварки. Окисление, возникающее при взаимодействии с воздухом, отрицательно сказывается на качестве соединения. Шов становится непрочным. В нем могут образовывать трещины и поры, из-за чего он просто разрушится.

Покрытие работает таким образом. Во время сварки на каплях электродного металла образуется шлаковая оболочка. При движении дуги вдоль расплавленной поверхности, шов покрывается шлаковой коркой, защищающей его от внешних воздействий.

Шлаковая корка замедляет остывание металла и снижает скорость его застывания. Благодаря этому из него выходят деструктивные включения, снижающие прочность шва. Защитное напыление стержней состоит из большого количества защитных элементов. Основными компонентами являются концентрат титана и каолин.

Обмазка выполняет несколько очень важных функций:

- Защита дуги и сварочной ванны от имеющихся в воздухе кислорода, азота и водорода. Защита состоит из 2 уровней. Первый — это пары углекислого газа, второй — углеродные окиси, укрывающие рабочую зону и шлаковые образования.

- Обмазка способствует образованию шва без пор, трещин и зашлакованных участков.

Среди других, не менее важных функций, нужно отметить:

- Стабильное горение дуги в различных режимах работы и простое зажигание. Стабильность достигается за счет наличия в покрытии элементов, стойких к ионизации в больших объемах. В результате ионы стабилизируют горение дуги.

- Благодаря ферросплавам из сварочной ванны удаляется кислород, являющийся причиной образования пор. Ферросплавы связываются с кислородом и выводятся в виде испарений.

- Покрытие способствует очистке металла соединения от лишних примесей.

Диаметр и толщина покрытия

Существует огромное количество марок и моделей электродов, рассчитанных на работу с разным материалом. Они учитывают нагрузку и условия, в которых будут находиться сваренные конструкции и изделия.

Электроды имеют 2 значения диаметра: с обмазкой и без. Диаметр прутка очень важен при выборе расходных материалов для предстоящих работ. Как мы знаем, чем толще металл, тем больший диаметр электродов требуется для его сварки.