Преимущества и недостатки

Аргонодуговая сварка обладает преимуществами, недостижимыми при использовании других способов обработки металла:

- возможна работа с материалами, чувствительными к высоким температурам (титан, чугун), т.к. поверхность нагревается слабо и исключается деформация изделия;

- шов получается качественным, а затраченное на его создание время сокращается;

- работать может даже непрофессионал, цеховых условий не требуется;

- для некоторых металлов и сплавов это единственный доступный способ, поскольку кислород действует на них крайне негативно.

Как и любой метод, сварка в среде аргона имеет недостатки:

- дополнительное оборудование, часто дорогостоящее;

- выбор режима работы требует опыта и сноровки;

- требуется постоянное или переменное напряжение;

- сварка восприимчива к сквозняку и ветру, поэтому необходимо закрытое помещение с вентиляцией.

Преимущества аргонодугового метода обусловлены полезными свойствами газа, которые позволяют создавать прочные и ровные соединения. Недостатки же имеют организационный характер и легко преодолимы. Технология применяется для художественной сварки по металлу при создании арт-объектов.

Как работает аргоновая сварка

Аргон обладает редкими достоинствами:

- выводит воздух из рабочей области, защищая ее от сторонних газов;

- не образует взрывчатых смесей с кислородом;

- как инертный газ, не вступает в химическую реакцию с рабочими металлическими поверхностями.

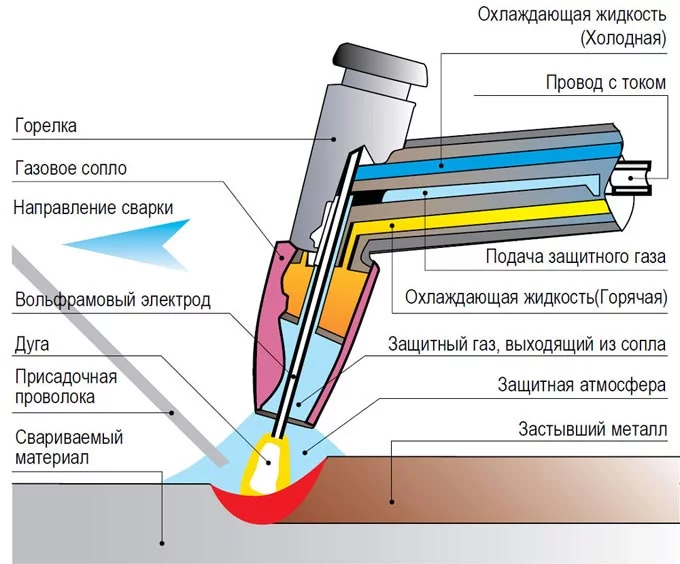

Аргон создает защитное облако в зоне сварки. Он тяжелее воздуха, поэтому имеет свойство скапливаться у пола, вызывая дефицит кислорода у сварщика. В качестве электрода можно использовать вольфрамовую проволоку, т.к. температура в столбе дуги стремится к 2000°C.

Выделяют следующие технологические особенности аргонодуговой сварки:

Металлические детали зачищают и обезжиривают. Это можно сделать химически или механически.

Чем ближе расположен электрод к металлу, тем проще будет достичь нужной температуры сварочной ванны, размера и плотности шва.

Электрод ведут по шву, избегая поперечных движений. Так он становится ровным, без потери глубины.

Необходимо следить за скоростью подачи присадки. Проволока и электрод должны всегда оставаться под защитой аргонного облака.

Следует избегать рывков, сопровождающихся отскакиванием металла. Газ подают в сопло равномерно.

Если работа проводится на открытом воздухе, нужно обеспечить дополнительную защиту в виде ограждения. Даже слабый ветер нарушает защитную газовую среду.

Сварочный шов накладывают медленно, с соблюдением методики подачи газа. Включают газ за 15 секунд и выключают спустя 10 секунд после наложения шва.

Расход веществ рассчитывают по утвержденным нормам. Слишком большой поток газа не будет преимуществом. В результате его защитные свойства снизятся. Существует 2 подхода к определению расхода: по количеству затраченной проволоки или по метражу шва

Второй расчет оптимален для больших объемов.

Заканчивают работу, снижая напряжение с помощью реостата — важного элемента сварочного процесса. Если отвести горелку без соблюдения этого правила, к шву откроется доступ нежелательным газам.

Если работают с большим количеством деталей, сначала делают пробный ход на незаметном участке.

Принципы сварки аргоном

Плавление кромок соединяемых элементов и присадочного материала, с помощью которых формируется сварной шов, обеспечивается благодаря высокой температуре, создающейся при горении электрической дуги. Аргон выполняет защитные функции.

Сваривание большинства цветных металлов и сплавов на их основе, а также легированных сталей имеет особенности, которые заключаются в том, что в расплавленном состоянии, при взаимодействии с кислородом и прочими элементами в окружающем воздухе, происходит активное окисление этих металлов. Данное обстоятельство негативно отражается на качестве формируемого сварного шва, который в итоге получается непрочным, с порами в структуре — воздушными пузырьками, значительно ослабляющими соединение. Еще хуже на алюминий, расплавленный при сварке, влияет окружающий воздух. Под воздействием кислорода из окружающего пространства начинается горение металла.

https://youtube.com/watch?v=wda-pvxvLDU

Оптимальный способ защиты зоны формируемого соединения при сварке цветных металлов и легированных сталей — это использование аргона. Характеристики этого газа объясняют высокую эффективность применения этого газа:

- Аргон на 38% тяжелее воздуха.

- Газ легко вытесняет воздух из зоны сварки, создавая надежную защиту.

- Инертный газ практически не вступает в реакции с расплавленным металлом и другими газами в зоне горения сварочной дуги.

- При сварке аргоном на обратной полярности нужно учитывать, что от атомов газа легко отделяются электроны, поток которых превращает газовую среду в токопроводящую плазму.

Сварка в среде аргона производится с использованием как плавящихся, так и неплавящихся электродов. Диаметр стержней из вольфрама подбирается по справочникам, в соответствии с характеристиками соединяемых деталей.

Типы:

- Ручная. Выполняется неплавящимся вольфрамовым электродом (РАД).

- Автоматическая в среде аргона с неплавящимися электродами (ААД).

- Автоматическая в среде аргона с плавящимися электродами (ААДП).

По международной классификации аппарат аргонодуговой сварки или сварки с помощью электрода из вольфрама в инертных газах обозначается TIG (Tungsten Inert Gas).

Технологический процесс

Несмотря на то, что аргонодуговая TIG сварка требует навыка и профессиональных знаний, ее можно выполнить своими руками. Перед этим необходимо разобраться, что такое сварка ТИГ в принципе, какое необходимо оборудование, последовательность действий.

Этапы сборки сварочного аппарата:

- Соединение осциллятора с инвертором.

- Прикрепление к клемме со знаком плюс провода, отвечающего за массу.

- Прикрепление к клемме со знаком минус провода, соединенного с горелкой.

- Закрепление горелки на рукав, через который проходит газ.

- Подготовка баллона с аргоном. Накрутка редуктора.

- Закрепление на редукторе рукава, подающего газ.

- Подключение инвертора к сети 220 В. Осциллятор питается от блока 6 В.

Аргонодуговая сварка своими руками в ручном режиме имеет следующий алгоритм:

- Очистка поверхности, где будет производиться сварка.

- Подготовка горелки к работе.

- Подача аргона.

- Розжиг дуги.

- Начало сварки.

Для очистки можно использовать способы механический или химический. Заканчивать очистку надо обезжириванием. Газ следует подавать на несколько секунд раньше, чем подключать к сети источник питания. Это обеспечит появление защитного слоя.

Важно! Чтобы была создана малая сварочная дуга, электрод должен располагаться на расстоянии минимум в 2 мм от свариваемой поверхности. После разжигания дуги можно приступать к сварочному процессу. Горелкой, находящейся в левой руке, сварщик ведет дугу вдоль шва, а правой двигает проволоку навстречу перемещению горелки

Электрод и проволока должны составлять угол примерно 90°. Недопустима резкая подача проволоки, поскольку это может привести к брызгам раскаленного металла и образованию неровного шва

Горелкой, находящейся в левой руке, сварщик ведет дугу вдоль шва, а правой двигает проволоку навстречу перемещению горелки. Электрод и проволока должны составлять угол примерно 90°. Недопустима резкая подача проволоки, поскольку это может привести к брызгам раскаленного металла и образованию неровного шва

После разжигания дуги можно приступать к сварочному процессу. Горелкой, находящейся в левой руке, сварщик ведет дугу вдоль шва, а правой двигает проволоку навстречу перемещению горелки. Электрод и проволока должны составлять угол примерно 90°. Недопустима резкая подача проволоки, поскольку это может привести к брызгам раскаленного металла и образованию неровного шва.

Техника работы с алюминием

Инверторный или специальный аргонодуговой сварочный аппарат в инструкции по эксплуатации имеет ряд указаний по производству настроек для работы с алюминием. У различных моделей они могут отличаться, поэтому перед началом работы следует с ними познакомиться, не полагаясь на опыт. Особенно, если используется новый аппарат незнакомой модели, или собственные навыки электросварочных работ не слишком велики.

Для начинающих сварщиков необходимо напомнить, что для алюминия применяются электроды из вольфрама диаметром от 1,6 до 5 мм и специальные присадочные прутки, толщиной от 1,6 до 4 мм.

Универсальная пошаговая инструкция для работы с алюминием не может предусмотреть всех случаев, поэтому, в первую очередь, нужно следовать таким рекомендациям:

- угол наклона электрода к плоскости металла держать в диапазоне 70 – 800;

- длину дуги поддерживать на уровне 1,5 – 2,5 мм;

- движение горелки производится вслед за присадочным прутком;

- возвратно поступательные короткие движения горелки и прутка производятся только вдоль шва, ни в коем случае не под углом или перпендикулярно соединению;

- алюминиевый лист устанавливается на медную или стальную поверхность, для лучшего отвода тепла;

- подача аргона начинается за 4 – 6 секунд до включения дуги и длиться до 7 секунд после ее угасания;

- скорость сварки определяется величиной сварочного тока.

Для качественной сварки алюминия в среде аргона лучше всего использовать специальный сварочный аппарат, например, Jasic TIG-180 P (W211) PRO, HYL TIG-200P, Welding Dragon PRO TIG250 ACDC. Цена их несколько выше, чем аппаратов без системы обдува инертными газами, но она вполне оправдана. Ведь их можно использовать и для обычной дуговой сварки. А в аргоновой атмосфере отлично сваривается не только алюминий, а практически все металлы. Освоить аргоновую сварку под силу любому новичку.

Особенности аргоновой сварки алюминия

Поверхность алюминия покрыта тугоплавкой пленкой – из оксида алюминия, эта особенность значительно затрудняет сваривание материала с присадочным, так как температура ее плавления – 2050 градусов. Поэтому каждое изделие из алюминия проходит предварительную химическую очистку с использованием флюсов. Главный дефект возникающий в процессе сварки алюминия – несплавление в корне шва, возникающий при недостаточной силе тока и высокотемпературном нагреве, поэтому кромки металла полностью не проплавливаются из-за возникающего окисления. Сварной алюминий можно встретить практические повсеместно: в пищевой, электротехнической, химической промышленности, в самолетостроении и даже в космической технике.

Зачем нужна аргонодуговая сварка

Аргонодуговая сварка — технология, при которой помимо расплавления отдельных металлических элементов с помощью электрической дуги происходит также обработка металлических элементов инертным газом аргоном.

Данный метод подходит для соединения различных легких металлов — алюминий, марганец, литий, различные их сплавы и комбинации. Главное преимущество аргонодуговой сварки заключается в том, что с ее помощью можно получить очень качественные швы, которые не растрескаются во время эксплуатации металлического объекта.

Для проведения сварочных работ используется специальный аппарат. В зависимости от параметров работы и технологической конструкции различают большое количество аргонодуговой сварочных аппаратов. Всех их объединяют следующие элементы — использование электрической дуги для нагрева и расплавления металла и применение аргона, который вытесняет продукты распада из области сварки.

Технология

Сварщик собирает аппарат аргонодуговой сварки и запускает его. В самом простом случае аппарат представляет собой электрический инвертор. К нему подключаются горелка с электродом и газовый баллон с аргоном.

Во время работы электрод создает электрическую дугу, которая обладает очень высокой температурой — это приводит к расплавлению в активной зоне отдельных элементов металлических объектов (поскольку температура плавления металлов намного ниже температуры дуги).

Одновременно с этим в локальную область сварки происходит подача аргона. Это вещество представляет собой инертный газ, который за счет своей особой химической структуры не вступает в реакцию ни с какими веществами (ни с металлом, ни газами в воздухе, ни с отдельными элементами сварочного аппарата)

При обычной дуговой сварке (без аргона) отдельные компоненты воздуха могут вступать в реакцию с расплавленным металлом (простой пример — кислород может образовывать с расплавленным алюминием несколько оксидов) + отдельные компоненты воздуха могут встраиваться в структуру металла, что приводит к образованию пузырьков в расплавленном металле. Из-за этого металлический шов становится неровным и хрупким.

Подача в локальную область аргона полностью меняет сварку на физическом уровне. При попадании в область шва аргон вытесняет все другие газы в другую область пространства — поэтому в металле не образуются ни оксиды, ни пузырьки воздуха

Обратите внимание, что сам аргон обладает полной химической инертностью — поэтому в контакт с металлом он также не вступает.

В результате образуется точный и прочный шов, который надежно объединит отдельные металлические элементы на атомном уровне без образования пузырьков и неровностей. Такой шов без проблем выдержит физическую перегрузку, не растрескается со временем, не покроется коррозией.

Прутки

Обратите внимание, что помимо этого для проведения аргонодуговой сварки часто применяются специальные прутки, состав которых должен максимально соответствовать составу металлических элементов, которые проходят сварку. Зачем нужно использовать прутки? По сути они представляют собой «расходный материал», который заполняет пространство между металлическими элементами и формирует шов

Аргонодуговая сварка подразумевает совершение только продольных движений прутков (поперечные движения попадают под запрет по техническим причинам)

Зачем нужно использовать прутки? По сути они представляют собой «расходный материал», который заполняет пространство между металлическими элементами и формирует шов. Аргонодуговая сварка подразумевает совершение только продольных движений прутков (поперечные движения попадают под запрет по техническим причинам).

Классификация и режимы

Систематизация учитывает степень автоматизации труда и плавкость электрода.

Классификация аргонной сварки:

- ручная сварка в среде аргона с применением неплавящегося электрода РАД;

- автоматическая с использованием неплавящегося элемента ААД;

- аргонодуговая автоматического типа с применением неплавящегося электрода ААДП;

- полуавтоматическая, когда часть процесса выполняется программно, а затем специалист дорабатывает изделие вручную.

Несмотря на глобальную автоматизацию, ручной и полуавтоматический методы по-прежнему наиболее популярны. Крупные предприятия комбинируют несколько типов, что создавать сварные соединения в разных положениях и на любых этапах производства.

Во время обучения учитывают следующие закономерности:

- Полярность и направление тока неотделимы от свойств металла. Для деталей из рядовых сталей применяют постоянный ток прямой полярности, а для бериллия — постоянный ток обратной полярности.

- На выбор силы свариваемого тока влияют размер электрода, вид и величина заготовок, полярность. Можно положиться на опыт или воспользоваться готовыми таблицами экспертов. Чаще всего в них приводятся значения в амперах для основных толщин металла и диаметров электрода.

- Напряжение на дуге зависит от ее длины. Чем она короче, тем чище получаются швы. Если размер увеличивается, дуга горит неустойчиво, электрод разбрызгивается. Теряется глубина плавления металла. Одна из характеристик опытного сварщика — умение выдерживать неизменную длину дуги.

- От того, с какой силой и насколько быстро выходит газ из газопламенной горелки, зависит его итоговый расход. Пульсация увеличивает расход.

Особенности аргонодуговой технологии

Как и сварочная дуговая, технология сварки в среде аргона основана на расплавлении области соединения металлов с помощью электрической дуги. Она может проводиться с помощью расплавляющихся и неплавящихся электродов. Неплавящимися электродами обычно служат изделия из вольфрама, т. к. он отличается своей тугоплавкостью и выдерживает температуру металлического расплава. Официальное обозначение сварки неплавящимися вольфрамовыми электродами в среде нейтрального газа —TIG.

В этом случае зону соединения металлов заполняют присадочным материалом. Для этого используют металлическую проволоку, изготовленную из сплава, легированного теми же элементами, что и свариваемый металл. Главное правило при ее выборе — не ухудшить свойства основного металла шва

Поэтому важно:

Процентное содержание легирующих элементов в присадочной проволоке не должно быть меньше, чем в соединяемых металлических деталях.

Диаметр проволоки подбирают в соответствии с параметрами сварного шва и толщиной изделия.

При использовании плавящихся электродов в качестве их материала применяется проволока или пруток, которые также по требованиям к химическому составу должны соответствовать основному металлу изделий и при расплавлении не должны ухудшать его свойства.

Аргонодуговая сварка с поддувом может проводиться тремя способами:

- в полном автоматическом режиме;

- в режиме автоматической подачи проволоки;

- в ручном режиме проведения процесса.

При автоматическом режиме весь сварочный процесс полностью автоматизирован: и управление движением электрода, и подачу присадочной проволоки осуществляет автомат.

В ручном режиме весь сварочный процесс проводится сварщиком.

Нейтральный газ в сварочной зоне выполняет две функции. Он служит защитной средой от агрессивного действия компонентов воздуха и регулирует прохождение импульса тока через ионизацию дугой.

При аргонодуговой сварке эти функции обеспечивает газ аргон. Он предотвращает расплавленный металл сварного шва от взаимодействия с компонентами воздуха, т. к. значительно тяжелей воздуха (на 38%) и поэтому выдавливает его из сварной зоны, заполняя рабочее пространство и надежно изолируя расплав от контакта с атмосферной средой.

Для каких целей применяется защитная среда? Дело в том, что при достижении высоких температур многие высоколегированные стали и сплавы цветных металлов легко вступают в реакцию с кислородом и азотом, присутствующих в составе воздуха, образуя соединения, которые вредят их прочности и лишают устойчивости к коррозии. Аргон — нейтральный газ, он не реагирует на компоненты разогретых металлических сплавов, поэтому служит своеобразной завесой, препятствующей контакту разогретого металла с воздухом, предотвращая его взаимодействию с агрессивными газами воздуха.

Иногда, особенно при ванной сварке, для исключения образования пористости сварного металла к аргону добавляется небольшой объем кислорода (3-5%). Он берет на себя роль чистильщика жидкого расплава, взаимодействуя с его поверхностными вредными включениями, которые в дальнейшем выгорают или всплывают на поверхность расплава в виде шлаков.

Сварочные горелки

Устройство горелок.

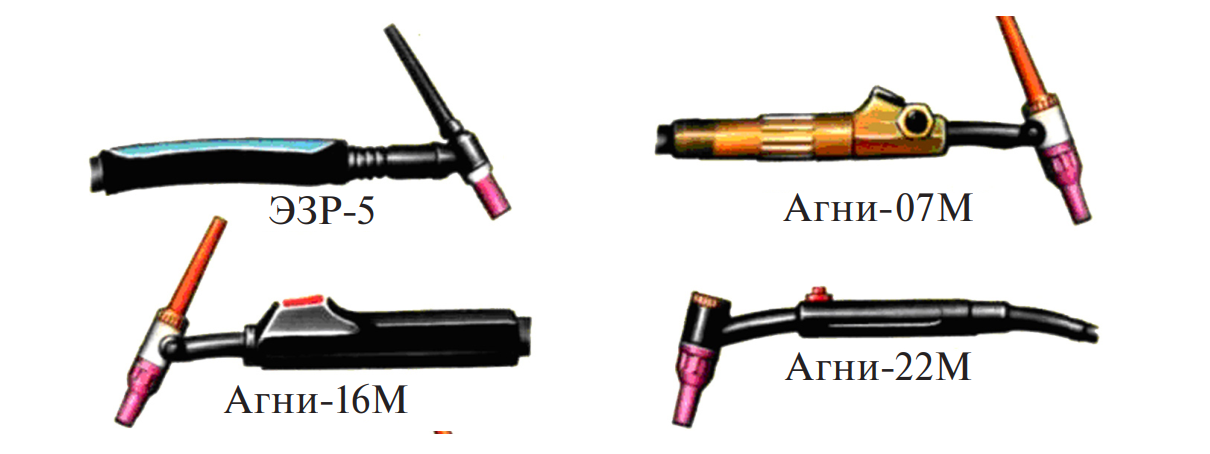

Ручная горелка для дуговой сварки в защитных газах (рис. 4) служит для жесткого фиксирования W-электрода в определенном положении, подвода к нему электрического тока, подачи защитного газа в зону сварки и охлаждения токоведущих частей воздухом или водой.

Рис. 4. Сварочные горелки

Горелки для сварки в монтажных условиях и при пониженных температурах имеют естественное воздушное охлаждение и рассчитаны на ток до 150 А. При необходимости сварки на больших (до 500 А) токах используют горелки с водяным охлаждением, а при отрицательных температурах – с антифризными жидкостями.

Головка горелки типа «Агни» может поворачиваться вокруг продольной оси рукоятки на угол ±180°. У некоторых моделей головка поворачивается относительно поперечной оси на угол 110° в удобное положение. Горелки с уменьшенной высотой головки предназначены для сварки в стесненных условиях.

Пост сварки комплектуют горелкой с вентилем на рукоятке для регулирования подачи защитного газа. В специальных установках используют горелки с встроенной в рукоятку кнопкой или клавишей для управления подачей газа, включения систем бесконтактного зажигания, плавного нарастания тока и др.

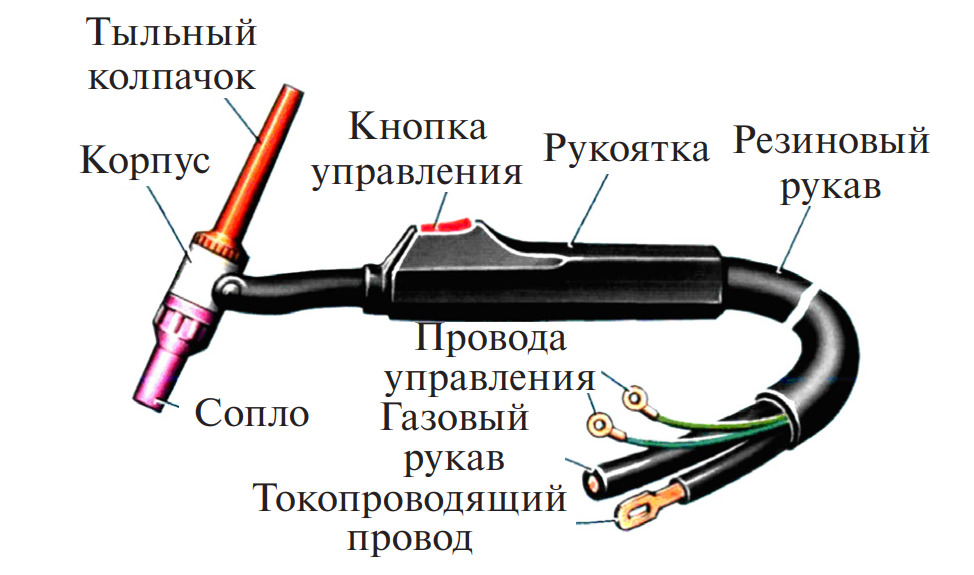

Сопла горелок малой и средней мощности выполнены из керамики. Горелки большой мощности имеют медное сопло с внутренней рубашкой, охлаждаемой жидкостным хладагентом. Устройство горелки показано на рисунке 5.

Технические характеристики сварочных горелок приведены в таблице.

Рис. 5. Устройство горелки

Технические характеристики сварочных горелок

| Обозначение горелки (с воздушным охлаждением) | Номинальный сварочный ток, А | Диаметр W-электрода, мм | Обозначение горелки (с водяным охлаждением) | Номинальный сварочный ток, А | Диаметр W-электрода, мм |

| ЭЗР-5 | 75 | 0,5; 1; 1,5 | ГСН-3 | 70 | 2; 3 |

| Агни-22М | 100 | 2; 3; 4 | ГСН-2 | 150 | 2; 2,5; 3 |

| ЭЗР-3 | 150 | 1,5; 2; 3 | ГР-4 | 200 | 1; 1,2; 1,6 |

| Агни-18М | 160 | 2; 3; 4 | Агни-15 | 220 | 2; 3 |

| Агни-16М | 180 | 2; 3; 4 | Агни-15У | 220 | 2; 3 |

| Агни-03/04 | 180 | 2; 3 | Агни-07М | 315 | 3; 4; 5 |

| Агни-03/07М | 180 | 2; 3; 4 | Агни-13М | 315 | 3; 4; 5 |

| Агни-03М | 200 | 2; 3; 4 | Агни-17М | 315 | 3; 4; 5 |

| Агни-12М | 200 | 2; 3; 4 | ГР-6 | 400 | 3; 4; 5; 6 |

| Агни-14 | 200 | 2; 3 | ГСН-1 | 450 | 3; 4; 5 |

| ГДС-80Е | 80 | 0,6; 1; 1,5; 2 | ГР-10 | 500 | 5; 6; 8; 10 |

| ГДС-200 | 200 | 1; 2; 3; 4 | ГДС-500В | 500 | 4; 5; 6 |

Неплавящиеся электроды.

Наиболее распространены электроды (ГОСТ 23949–80) следующих марок:

- ЭВЧ – чистый вольфрам;

- ЭВЛ – вольфрам с оксидом лантана (1,1–1,4 %);

- ЭВИ – вольфрам с оксидом иттрия (1,5–3,5 %);

- ЭВТ – вольфрам с оксидом тория (1,5–2 %).

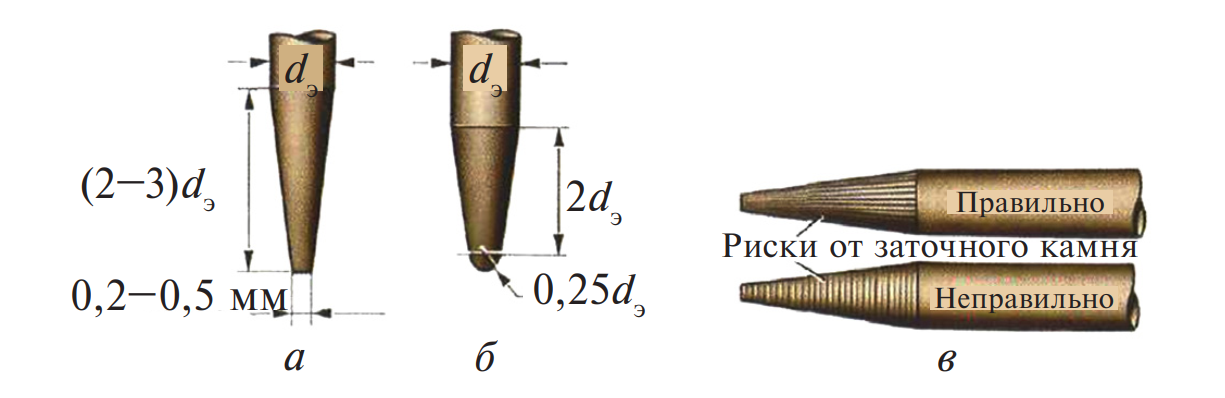

Диаметр электрода выбирают в зависимости от марки вольфрама, величины и рода сварочного тока. Электроды ЭВЧ используют для сварки на переменном токе, а прочие – для сварки на переменном и постоянном токе прямой и обратной полярности.

На рисунке 10.6 показаны формы заточки конца электрода для сварки на постоянном и переменном токе.

Рис. 6. Формы заточки конца вольфрамового электрода для сварки: а – на постоянном токе; б – на переменном токе; в – расположение рисок

Составные части горелки.

Для закрепления W-электрода откручивают тыльный колпачок, освобождая цангу. В зависимости от диаметра электрода подбирают цангу нужного размера. Вставив электрод в цангу, а цангу в корпус, фиксируют необходимое положение электрода, навернув тыльный колпачок до отказа. В горелках с уменьшенной высотой головки цангу с электродом зажимают поворотом сопла. Керамические сопла крепятся к головке горелки на резьбе или с помощью внешней разжимной цанги (например, у горелки ЭЗР-5).

Оборудование для работы с аргоном

Техника сварки аргоном подразумевает довольно широкий и разнообразный набор оборудования. Этого не нужно бояться, так как сварочные аппараты для аргонодуговой сварки со всеми сопутствующими причиндалами в виде универсальных наборов выпускаются серийно и стоят недорого.

Все оборудование для аргонно-дуговой сварки можно разделить на три группы:

- Специализированное оборудование производится для работ с заготовками одного типа.

- Специальное оборудование для аргонной сварки обычно устанавливается на промышленных предприятиях и используется для заготовок одного типоразмера.

- Универсальное оборудование подходит для всех видов работ в аргоне, например, для сварки нержавеющей стали полуавтоматом.

Классификация сварки.

Одним аппаратом для сварки аргоном вам не обойтись. Аргонная сварка требует целый пакет оборудования, понадобится целый список.

Не обязательно все покупать в магазине, большинство предметов из списка вполне можно сделать самостоятельно:

- Специальная горелка с вольфрамовым расходником.

- Основной и вспомогательный трансформаторы. В качестве основного может быть использован аппарат для дугового способа с напряжением до 70 В. Вспомогательный трансформатор нужен для электропитания коммутирующих устройств.

- Осциллятор подключается параллельно источнику питания. Он нужен, чтобы зажечь дугу при работе с неплавящимся вольфрамовым расходником с помощью подачи высокочастотных импульсов. В результате дуговой промежуток ионизируется. Если обычная сетевая частота насчитывает 55 Гц и напряжение в 220 В, то после преобразования осциллятором частота и напряжение поднимаются до 500 кГц и 6000 В соответственно.

- Контактор для подачи напряжения на горелку.

- Реле для включения и отключения контактора и осциллятора.

- Вольфрамовые электроды с проволокой соответствующего диаметра.

- Аргоновый баллон, оборудованный редуктором.

- Выпрямитель для получения постоянного тока с напряжением 24 В.

- Амперметр для измерения силы тока.

- Таймер для контроля времени обдува аргоном.

- Клапан электро-газовый для подачи постоянного или переменного тока в 24 или 220 В соответственно.

- Фильтр для контроля высоковольтных импульсов из осциллятора.

- Аккумулятор для последовательного включения в электрическую цепь с целью стабилизации переменного тока.

Виды прутков для сварки.

Прогресс не стоит на месте, сварка аргоном в том числе.

Для возможности работать с более толстыми краями свариваемых металлов и повышения производительности в последнее время в технологии сварки аргоном внесены усовершенствования:

- Специальная горелка для использования сразу нескольких вольфрамовых электродов для получения высококачественного шва на высокой скорости.

- Приспособление для нагревания присадочной проволоки.

- Пульсирующий ток для периодических пауз его поступления, во время которых металл кристаллизуется. Если движение дуги синхронизировать с импульсами тока, плавка получается эффективной по всех положениях в пространстве.

Плюсы и минусы метода

Достоинства:

- Возможность получения надежного соединения благодаря эффективной защите области выполнения работ.

- Незначительный нагрев свариваемых частей, что позволяет использовать технологию для сварки сложных по конфигурации заготовок (они не деформируются при этом).

- Возможность использования для материалов, которые иными способами не могут быть сварены.

- Серьезное увеличение скорости работ за счет высокотемпературной электрической дуги.

Недостатки:

- Сложное оборудование.

- Необходимость в специальных знаниях и опыте.

Метод обеспечит качество и надежность сварных соединений, равномерность проплавки соединяемых частей. С данной технологией детали из цветных металлов небольшой толщины могут свариваться и без присадочной проволоки.