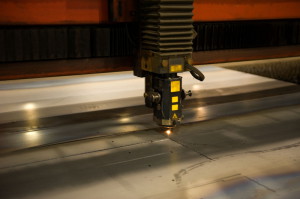

4 Лазерная резка стали – любой металл поддается лазерному лучу

Луч лазера позволяет быстро и точно разрезать листы любой стали. Причем такая технология подходит и для разнономенклатурного мелкосерийного производства, и для обработки однотипных изделий большими партиями. При использовании лазерного оборудования нет потребности долго и тщательно перенастраивать его либо переоснащать при изменении формы заготовки. Специалисту достаточно внести несложные изменения в программу управления установкой, чтобы продолжать раскрой деталей, отличающихся от предыдущих по своей конфигурации.

На современном оборудовании возможна лазерная резка электротехнических сталей (марки 3421–3425), конструкционных (ВСт6сп3, БСт2пс, Ст85, Ст08, 38Х2Н5МА, 20К, ШХ15 и многих других) толщиной до 25мм, используемых в строительной и машиностроительной отрасли для выпуска всевозможных конструкций и механизмов, а также:

- броневой стали (56, 44, 44С-св-Ш, 45-55ХНМ) толщиной до 25 мм;

- оцинкованной стали (10кп, 08Ю и других марок), толщиной до 5 мм;

- черной стали (Ст3Гсп, Ст1сп, Ст1кп, Ст6сп и пр.) толщиной до 25 мм.

Почему плазменную резку алюминия стоит доверить профессионалам

Многие считают, что резать алюминий самостоятельно не так уж сложно, а значит, можно хорошо на этом сэкономить – достаточно приобрести компактный плазморез или даже соорудить его своими руками.

Но почему все же лучше обратиться к профессионалам?

- Выполнить качественную резку алюминия совсем не так просто. Только опытный специалист сможет управлять процессом плазменной резки таким образом, чтобы получился достойный результат. Мастерство и опыт ничем не заменишь.

- Хорошее оборудование для плазменной резки стоит больших денег и требует постоянного контроля и обслуживания. Если вы пользуетесь этой аппаратурой не так уж часто, намного выгоднее будет обратиться к специалистам. Вы значительно снизите расходы на обработку алюминия и себестоимость готовых изделий.

- Плазменная резка связана с использованием высоковольтного оборудования и сопровождается испарением алюминия. Поэтому работа должна производиться в специальном, хорошо проветриваемом помещении, с соблюдением всех требований безопасности. Такое помещение должно быть проверено сотрудниками пожарной инспекции. Обычно требуется регулярная аттестация, то есть периодические визиты инспекторов.

Понятно, что вы избавитесь от многих проблем и сэкономите деньги, если воспользуетесь услугами специализированной компании. Кстати, многие из этих предприятий занимаются разработкой и установкой металлоконструкций, что тоже может быть вам полезно. Если обратитесь в действительно достойную фирму, то получите комфортное обслуживание, квалифицированную консультацию и работу, выполненную на высоком уровне и с учетом всех ваших пожеланий.

Резка алюминия на дисковом отрезном станке

Один из более традиционных методов резки заготовок большого диаметра из алюминия — это резка на дисковом отрезном станке круглыми дисками очень большого диаметра. Этот метод резки завоевал популярность из-за высокой скорости, на которой алюминий мог быть отрезан, по сравнению с резкой на ленточнопильном станке. Круглый диск входит в материал на высокой скорости и поддерживает ту же самую скорость всюду (по всей длине резки), даже после выхода из отрезаемого материала. Производители отрезных дисков называют это постоянной величиной скорости и подачи. Естественно, что ленточнопильные станки не могли себе этого позволить, потому что ленточное полотно довольно легко могло быть повреждено, если бы оно вошло в металл на высокой скорости. Вязкость металла-алюминия разрушила бы ленточное полотно, если бы оно вошло в материал быстро. Но новый технический прогресс в ленточнопильных станках это несколько изменил. Большие дисковые отрезные станки требуют больших авансовых капиталовложений. Это не должно удивлять, потому что размер оборудования играет важную роль в своей способности так быстро отрезать алюминий. Например, круглый диск, отрезая алюминиевую заготовку диаметром 500мм, сам должен быть диаметром не менее 1000мм, а более идеальный вариант — приблизительно 1200мм. Конечно, при таких диаметрах отрезаемых заготовок оборудование должно быть большим и достаточно жёстким, чтобы провернуть (и вращать) тот большой отрезной диск на высокой и постоянной частоте вращения. Когда это сводится к проблемам, таким как финальная чистовая отрезка окончательного варианта заготовки, то дисковый отрезной станок является подходящим выбором. Получая после отрезки чистую, ровную и качественную поверхность на торце заготовки, металлообрабатывающее производство имеет возможность устранять дублирующую операцию обработки торцов заготовки (например, дополнительная подрезка торцов заготовки на токарном станке), что приведёт к значительным экономическим сбережениям. Это особенно очевидно при быстрой поштучной резки заготовок маленького диаметра. Например, при резке алюминиевых заготовок в объёме производства даже 5000 штук за смену, получается ровный и чистый торец. Факт, что отрезные дисковые станки режут алюминий настолько быстро и эффективно, что на металлообрабатывающем производстве действительно должны разрабатывать продуктивное средство для загрузки (и выгрузки) заготовок в эти станки. Обычно используют наклонную поверхность с автоматическим подающим устройством со стороны загрузки вместе с высокоскоростным конвейером продукции для уже отрезанных заготовок со стороны выгрузки. Это приводит к максимальной производительности отрезного дискового станка. Однако, ещё нужно отметить, что из-за своей толщины отрезной диск дополнительно переводит в стружку отрезаемый материал. Например, для диска диаметром 1000мм эта величина составляет около 9мм.

Газовая среда для резки лазером

Обработка газом всегда сопровождается во время лазерной резки. Газ необходим по нескольким причинам:

- локализует нагрев на месте реза

- устраняет расплавленные частиц с места реза

- вытесняет активный газ (кислород) во избежание коррозии кромки

Каждый металл по-своему взаимодействует с одними и теми же газами. Поэтому в нашем лазерном станке есть несколько газов для обработки металла: азот, кислород и воздух.

В зависимости от типа обрабатываемого металла применяется определенный газ:

- Кислород

- Азот

- Воздух

Кислород — активный газ, окислитель, участвует в экзотермических реакциях. При подаче в зону реза он увеличивает выделение тепла и, как следствие, ускоряет процесс резки. Кислород применяется для резки углеродистых сталей: черновая сталь (СТ-3), медь, чугун.

Азот — условно инертный раз, он не вступает в окислительные реакции в зоне реза. Более того, он вытесняет активные газы (кислород и воздух) с места реза. В результате кромка получается без дефектов и следов окисления. В частности, азотом обрабатывают высоколегированные стали: хром, никель, нержавейка, алюминий.

Наиболее бюджетный вариант обработки газом во время реза. Газ можно брать прямо из атмосферы с помощью мощного компрессора. Воздух применяют в частности для устранения оплавленного материала с места реза.

В воздухе есть кислород, поэтому скорость реза немного ускоряется. Однако ошибочно полагать, что с помощью воздуха можно сэкономить на кислороде. Во время резки металла в воздушной среде тратится очень много электроэнергии.

Как устроен плазморез

Резка металла плазмой осуществляется на специальном оборудовании. Стандартный аппарат состоит из таких узлов:

- плазмотрон;

- сопло;

- электрод;

- компрессор

Плазмотрон — это резак, который выполняет главную функцию. Различают резаки прямого и косвенного действия. Первый тип оборудования используется для обработки материалов, которые проводят ток. Заготовка подключается к электрической сети, в результате чего появляется искра. В резаках косвенного действия появления искры применяется электрод.

Для проведения плазменной резки металлических изделий в домашних условиях при выборе аппарата необходимо обратить внимание на следующие параметры:

- тип питания;

- размеры сопла;

- продолжительность функционирования;

- мощность оборудования.

Для бытовых нужд тип питания должен соответствовать тому, который есть на загородном участке. Если это трехфазная сеть (380 В), то и тип питания резака должен подходить для этой сети.

От размеров сопла (диаметра и длины) зависит оптимальная скорость резки. Данный показатель указывается в инструкции к товару.

Также в инструкции содержатся сведения о предельной продолжительности работы плазмореза. Данный показатель обозначен буквами ПВ и различными цифрами (50%, 60%, 70%, 80%). Например, маркировка ПВ=60% означает, что аппаратом можно пользоваться 6 минут, после чего нужно сделать перерыв в работе продолжительностью 4 минуты.

Мощность резака зависит от толщины разрезаемого материала. Изделия толщиной до 3 см обрабатываются на оборудовании мощностью 70-90 А. Если необходимо провести плазменную резку заготовки толщиной до 10 см, то мощность аппарата должна быть в пределах 150-170 А.

2 Лазерная резка нержавейки – особенности процесса

Нержавеющая сталь намного более устойчива к разрушению, нежели обычные черные металлы. Традиционные способы ее раскроя за счет этого не всегда эффективны. Именно поэтому лазерная резка материалов такого вида очень быстро стала востребованной.

Достоинства технологии резки нержавеющей стали лазером:

- выполняется бесконтактно;

- раскрой проводится по контуру, который создается на точных и не допускающих ошибок компьютерах;

- максимальная погрешность, которая может отмечаться при резке на лазерной установке, не превышает показателя в 0,08 миллиметра;

- вероятность формирования облоя и заусенец – минимальная;

- деформации (по линии раскроя) кромки нержавеющего листа практически никогда не фиксируются;

- лазерное оборудование сокращает общее время, необходимое для разрезания материалов;

- теплопроводимость и плотность изделия может быть любой – луч лазера справится с поставленной задачей;

- физические свойства нержавеющей стали в результате лазерной обработки не изменяются.

Важным является и то, что резка проводится с минимальным участием специалистов (за все несет ответственность программное обеспечение), следовательно, пресловутый человеческий фактор не оказывает негативного влияния на результаты работы.

Особенность лазерной резки нержавейки заключается в том, что требуется исключить появление окисленной поверхности при обработке материала. Добиться этого несложно. Предупредить горение металла при резке можно за счет применения азотной среды. Причем азот необходимо подавать в зону резки под давлением до 20 атмосфер.

Если же выполняется раскрой больших по толщине нержавеющих материалов, фокальное пятно лазера следует заглублять в них. Это приводит к увеличению сечения входного отверстия и, естественно, к повышению подачи азота в зону расплава (внутрь материала).

После лазера допускается обработка нержавейки всеми известными в настоящее время аппаратами и инструментами, осуществляя следующие виды работ:

- штамповка;

- сварка;

- гальваническая обработка;

- гибка;

- покраска и так далее.

Выбор плазмореза с ЧПУ для домашнего производства

Каким критериям стоит уделять наибольшее внимание при выборе перед покупкой недорогого плазмореза для домашнего производства изделий из листового металла? Перед принятием решения о покупке необходимо:

- Указать производителю тип и толщину металла, который будет способен резать инструмент.

- Узнать можно ли работать плазморезом на морозе (для большинства моделей при морозе необходимо аппарат и компрессор помещать в теплое помещение).

- Определить тип резки – плазменно-дуговая или резка плазменной струей:

Также важные технические параметры и характеристики устройства:

Скорость резки плазмотрона под управлением ЧПУ

Этот параметр определяет производительность плазменного резака. Скорость резки зависит от типа и толщины материала относительно удельного напряжения плазменной электрической дуги. Естественно, чем выше скорость резания, тем эффективнее будет резак.

Максимальный ток резки

Сила тока плазменного резака является основным показателем его мощности, эффективности и максимальной толщины материалов, которые он способен обрабатывать. Этот показатель для плазменных резаков варьируется от 5 до 160 А. Современные плазморезы позволяют плавно регулировать силу тока в широком диапазоне.

Рабочий цикл

Это еще один чрезвычайно важный параметр устройства, определяющий темп работы. Рабочий цикл определяет, насколько быстро перегреется резак, и как скоро потребуется перерыв, чтобы снизить температуру рабочих компонентов. Рабочий цикл определяется процентом от 10 минут от времени, в течение которого устройство может работать, и времени, в течение которого оно должно перестать работать.

Рабочий цикл должен из минимум 35% работы и соответственно 65% времени простоя. Чем больше процент работы относительно простоя, тем более эффективным будет устройство. Профессиональные плазменные резаки способны работать на 60% и выше.

Параметры плазменного газа

Большинство плазменных резаков используют сжатый воздух с давлением от 4 до 7 бар. Чем выше давление, тем больше мощность плазменной струи и, следовательно, выше качество и скорость резки.

Охлаждение плазменной горелки

Охлаждение ручки – важный аспект, на который нужно обращать внимание. В большинстве плазменных резцов среднего размера рукоятка охлаждается сжатым воздухом из компрессора, тогда как в более крупных плазменных резцах промышленного типа из-за большей силы тока и выработки большего количества тепла рукоятка охлаждается жидкостью из встроенного охладителя

Благодаря данной бизнес-идее вы можете самостоятельно организовать домашнее производство широчайшего ассортимента продукции. Все что вам нужно станок компьютер и немного опыта работы в программах с векторной графикой, cad-системах, которым можно обучатся в интернет по онлайн курсам или видео-урокам. А дальше только масштабировать свой производственный бизнес. Изделия из металла отличаются надежностью и долговечностью. При нанесении на готовые металлические изделия акриловой краски их срок гарантийной эксплуатации начинается от 15-ти лет.

Как выбрать плазмотрон?

Чтобы производить резку металла плазморезкой своими руками, важно купить оборудование. Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора

Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться

Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора. Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться.

Резка с помощью плазмы может производиться двумя видами плазморезки:

- Инвенторная — имеет компактные размеры, для ее работы необходимо малое количество энергии, аппарат легкий с привлекательным дизайном. В то же время у него непродолжительное включение, перепады напряжения негативно скажутся на аппарате;

- Трансформаторная — высокая длительность включения, если напряжение будет скакать, плазморезка не выходит из строя. Размер, вес агрегата достаточно большие, энергии такая плазморезка также потребляет много.

ВАЖНО ЗНАТЬ: Технология воздушно плазменной резки металлов

При выборе плазмотрона для резки своими руками, рекомендуется обратить внимание на параметры. Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу

Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу.

Мощность

В зависимости от того, каковы характеристики изделия, которое необходимо разрезать, выбирается мощность. Будет отличаться и размер сопла, тип газа.

Так, при мощности 60-90А плазморезка сможет справиться с металлом толщиной 30 мм.

Если необходимо разрезать большую толщину, то рекомендуется купить плазморезку с мощностью 90-170А.

Выбирая агрегат, учтите силу тока, напряжение, которое он сможет выдержать.

Время, скорость разрезания материала

Этот показатель меряют в см, которые аппарат сможет разрезать за 1 минуту. Одни плазморезки смогут разрезать металл за 1 минуту, а другие за 5.

При этом толщина материала будет одинаковая.

Если важно сократить время на резку, то стоит учесть скорость разрезания. Аппараты отличаются временем работы — длительность разрезания металла, не перегреваясь

Если указано, что длительность работы составляет 70 процентов, то это значит, что плазморезка будет работать 7 минут, после чего 3 минуты она должна остывать.

Если необходимо сделать длинные разрезы, то рекомендуется выбирать агрегаты с высокой продолжительностью работы.

Горелка плазморезки

Стоит оценить материал, который придется разрезать. Горелка плазморезки должна обладать мощностью, чтобы качественно его разрезать.

При этом стоит учесть, что условия работы могут быть сложными, резка — интенсивной.

На рукоятки таких плазморезок можно закрепить дополнительные элементы, поддерживающие наконечник сопла на определенном расстоянии. Это во много раз облегчает работу.

Если плазморезкой будет проводиться разрезание тонкого металла, то можно выбрать агрегат, в горелку которого поступает воздух.

Если планируется плазменная резка толстого металла, нужно предпочесть плазмотрон, в горелку которого будет подаваться азот.

Внешние характеристики

При плазморезке своими руками чаще всего выбирают переносные плазморезки, которые отличаются компактными размерами.

Ими не сложно управлять, не имея достаточного опыта, доступна фигурная резка.

Видео:

Стационарные агрегаты имеют большой вес, предназначены для разрезания более толстых материалов, их цена соответственно будет больше.

Особенности гидроабразивной резки алюминия

С помощью резки алюминия плазморезом по гидроабразивной технологии можно получить нужные заготовки с отличным качеством среза, со средними параметрами шероховатости кромки.

ВАЖНО ЗНАТЬ: Техника лазерной резки латуни

Гидроабразивная резка алюминия происходит с минимальными потерями, несмотря на теплопроводность алюминия, является пожаро- и взрывобезопасной.

Гидроабразивная резка алюминия основывается на применении в технологическом процессе специально очищенной воды и абразивных зерен, категория которых подбирается с учетом характеристик обрабатываемого металла и типа работ (в каких условиях проводятся).

Под воздействием водоструйной технологии удается разрезать металлические материалы с толщиной до 300 мм, что позволяет соединять тонколистовые изделия в общую упаковку и обрабатывать их за один этап.

Кроме того, гидроабразивная резка алюминиевого материала и его сплавов дает возможность выполнять высокоточное разрезание изделий со сложными формами.

А это значит, что качественного результата можно добиться даже при формировании внутренних радиусов, скосов и острых углов.

Видео:

Гидроабразивная резка – экологически безопасная технология, отличает ее отсутствие пыли, щепок и химических микрочастиц.

При необходимости серийной резки алюминия, используют гидроабразивный станок с ЧПУ. Наличие программного обеспечение практические не требует вмешательства оператора в рабочий процесс.

В данном случае резка металла происходит строго по заданной программе.

В чем суть этого способа обработки

При лазерной резке высококонцентрированный тепловой луч очень быстро воздействует на определенный участок алюминиевого листа. Процесс проходит мгновенно, точно, практически без производственных отходов, что позволяет рационально использовать металл.

Но вместе с тем, есть и нюансы, связанные с сильным отражающим свойством алюминия. На лазерных установках он режется труднее, для него нужна высокая мощность луча. Поэтому и качество резки, ее скорость будут напрямую зависеть от используемого оборудования, толщины алюминиевой заготовки и содержания алюминия в сплаве (процентного).

Сложный технологический цикл резки алюминия качественно выполняется на станках нашей компании. Они оснащены ЧПУ, поэтому процесс контролирует от начала и до конца. Есть режимы импульсной и непрерывной резки, дающие одинаково качественный результат.

Особенности резки алюминия болгаркой

С помощью болгарки выполнить высокоточную резку мягких металлов сложно, особенно это касается алюминия. Вязкий по своей структуре материал в процессе работы вызывает трудности и требует применения специфических действий.

Например, чтобы разрезать листовое изделие или какую-либо алюминиевую заготовку с большой толщиной, на рабочий шов капают керосин.

Видео:

В данном случае, керосин выступает в качестве смазки и не дает, чтобы отрезной круг болгарки увяз в металле.

При работе болгаркой необходимо строго соблюдать правила безопасности и все время контролировать, чтобы за счет керосина не появилось возгорание.

ВАЖНО ЗНАТЬ: Технология и методы лазерной резки алюминия

Приобретая диск для болгарки, необходимо знать, для обработки какого материала этот круг предназначен.

В противном случае, неправильно подобранный круг, не только не выполнит поставленную задачу, но может стать причиной неожиданной травмы.

Именно на ней производитель указывает, какой диаметр имеет изделие, для обработки какого материала круг предназначен.

Помимо этого, отрезной круг для болгарки имеет обозначение размера посадочного отверстия, а также указание разрешенного количества оборотов, другие отметки по особенностям эксплуатации.

Очень важно в процессе работы болгаркой не забывать, что на круг можно воздействовать только радиальным усилием

Лазерная резка

- минимум времени уходит на обработку металла;

- экономия материала;

- почти полное отсутствие дефектов поверхности;

- лазером легко резать даже сложные контуры (острые углы, диаметры);

- современные установки легко настраиваются под определенные условия (например, под толщину листов);

- деформации материала исключены.

Резка алюминия лучом-лазером возможна на устройствах твердотельного и газового типа. Вторые считаются предпочтительными, поскольку работают непрерывно (первые же — только в импульсном режиме).

Параллельно с лучом лазера к месту обработки подводится воздушный поток, сдувающий расплавленные куски металла с кромки. Так достигается гладкость поверхности на выходе.

Специалисты рекомендуют выполнять лазерную резку на малых скоростях, чтобы свести к нулю вероятность деформаций. Для этой же цели советуют использовать азот.

https://youtube.com/watch?v=OWohRPrttvk

Работа с установками элементарна — в программе выставляются параметры в соответствии с чертежом, запускается оборудование, и пользователь ждет окончания работы. Помимо минимизации использования человеческих ресурсов, преимуществами лазерной резки выступает экономия электроэнергии, а также низкая стоимость оборудования (по сравнению с гидроабразивным). Недостатков мало, но они есть:

- ключевой элемент — лазер; при его поломке все оборудование становится неисправным, и работа встает;

- скорость резки высока, но непостоянна;

- обязательное условие — толщина алюминия не превышает 20 мм.

Свойства технологии

Промышленные и бытовые приборы объединяют общие принципы работы плазменной резки:

- создание электродуги;

- образование ионизированного газа;

- создание высокоскоростного потока плазмы;

- воздействие этой активной средой на обрабатываемый материал.

Для плазменно-дуговой резки характерны:

- Температура потока. Величины находятся в диапазоне 5000–30000°C. Определяется видом обрабатываемого материала: нижние значения используют для цветных металлов, верхние — для тугоплавких сталей.

- Скорость потока. Значения в пределах 500–1500 м/с. Настраивается под определённый вид обработки: толщина заготовки;

- вид материала;

- тип распила (прямой или криволинейный);

- длительность работы плазматрона.

Газ, применяемый для плазменной резки. При обработке чёрных металлов (сталей) используют активную группу, — кислород (O2) и воздух. Для цветных металлов и сплавов, — неактивную: азот (N2), аргон (Ar), водород (H2), водяной пар. Объясняется тем, что цветные металлы окисляются кислородом (начинают гореть), поэтому применяется среда защитных газов. Кроме этого, комбинируя состав газовой смеси, можно повысить качество обработки.

Ширина разреза. Здесь наблюдается прямая последовательность: с ростом показателей, увеличивается ширина реза. На её величину влияет:

- толщина метала и его вид;

диаметр сопла;

сила тока;

расход газа;

скорость реза.

Производительность. Определяется скоростью обработки. Например, для бытовых агрегатов и по ГОСТ, величина не превышает 6,5–7 м/мин (~0,11 м/сек). Зависит от толщины, вида металла, скорости газовой струи. Естественно, что с увеличением размеров, скорость обработки падает.

Качество обработки

Качество реза — важный фактор при обработке металла, особенно, если это плазменная резка труб. Определяется режимом работы, мастерством исполнителя. Плазменно-дуговая резка регламентируется ГОСТ 14792-80. Международный стандарт качества — ISO 9013-2002.

Документами определяются основные критерии:

- Допуск на перпендикулярность или угловатость. Показывает отклонения от перпендикуляра и плоскости реза к поверхности обрабатываемого изделия.

- Оплавление верхнего края. Трещины в точках обработки не допускаются. Верхний край может быть острым, оплавленным, оплавленно-нависающим.

- Шероховатость. По ГОСТ делится на три класса, 1, 2 и 3.

Использование различных пил

Для резки алюминия подходят ленточные и дисковые пилы. Достоинства первых:

- малая ширина реза;

- возможность угловой обработки;

- компактность.

Если пользователь регулярно сталкивается с необходимостью резки алюминия, он может найти домашний вариант установки, отличающийся малыми габаритами.

Конструкция современных устройств включает полезные приспособления, среди которых вращающаяся пильная рама, измеритель натяжения нити (ленты), вариатор для плавной смены скоростей резки, встроенную систему очистки пильного полотна. Качество работы оборудования сопоставимо с лазером и плазмой, только мастер на многом сэкономит (на деньгах, времени работы и пространстве).

Второй тип пил, используемых при резке алюминия — дисковые. Они делятся на фронтальные и вырубные, могут выглядеть как напольный либо настольный станок, иметь одну или две рабочие головки. В устройствах среднего ценового диапазона имеются зажимы для фиксации заготовки под углом. Активный элемент — диск диаметром до 550 мм — должен иметь алмазное напыление на зубьях и указание, что он подходит для резки алюминия.

Достоинства работы с дисковыми пилами:

- современные установки гарантируют безопасность оператора при работе;

- возможна автоматическая резка;

- плавность подачи режущего элемента;

- наличие отсеков для отходов.

Материал диска — быстрорежущая сталь ( с маркировкой HSS). Некоторые установки допускают поворот заготовки на угол до 45 градусов для удобства работы.

Работа с тонким металлом

Обычно на предприятиях таким способом обрабатывают именно тонколистовую сталь. Металлопрокат подвергается быстрой распиловке, а также процедура помогает экономить на затраченной энергии. Чем тоньше лист, тем лучше следующие показатели:

- максимальная точность подачи луча, отсутствие искажений в самой толще материала;

- отсутствие загрязнений (оплава) на поверхности;

- отсутствие вторичных дефектов – вмятин, прочих механических повреждений;

- молекулярное строение остается прежним, не возникает сильных внутренних напряжений, как при других способах термообработки;

- высокая скорость распила.

Плазменная резка

Один из лучших способов получить идеально ровный срез. Плазма, полученная при сочетаниях воздуха с кислородом, аргоном, азотом, водородом, подходит для резки алюминиевых листов. Например, для заготовок толщиной до 20 мм достаточно чистого азота, а до 100 мм — азота с кислородом, взятым в соотношении 5:1. Нельзя смешивать аргон и азот, поскольку данное сочетание используется для плазменной резки легированной стали.

Образуемый плазменный поток удаляет частицы расплавленного металла с поверхности. Скорость резки зависит от ряда факторов, среди которых:

- толщина листовой стали;

- давления газа (расхода);

- силы тока плазменной установки.

Резать алюминий при помощи плазмы можно ручным способом, но больше возможностей пользователю дает механизированный. Его преимущества — высокая производительность, экономия материала. Недостаток проявляется по окончанию работы — необходимо обработки кромок, застывших после остывания области реза.

Особенности резки алюминия дисковой пилой

Дисковая пила является рабочим элементом станка для резки алюминия и другого металла.

При этом пильный диск в конструкции таких станков может быть не один, и иметь различную форму зубов. Все зависит от назначения, которое при производстве получил пильный диск.

Такие пилы бывают фронтальными, вырубными или походят на настольную пилу.

Видео:

За счет присутствия в конструкции станка вспомогательных приспособлений, в процессе эксплуатации движения диска пилы обеспечивается плавным ходом.

Дополнительные приспособления позволяют выполнить обработку металла с изменением угла, а благодаря пневмозажимам, позволяют фиксировать заготовки в различных положениях.

Вырубные пилы применяют для резки алюминия одновременно в двух плоскостях.

При этом пильный диск, как первый, так и второй, может менять свое положение в пределах от -450 до +450.

Диск для распиловки алюминия с применением установки дисковой пилы выбирают с диаметром 160-600 мм.

При этом чаще всего используют пильный алмазный диск с диаметром 350, 420-450 и 550 мм.

![Резка алюминия и его сплавов [1963 васильев к.в. - газоэлектрическая резка металлов]](http://takorest.ru/wp-content/uploads/5/f/5/5f5ba1e834b1b66acf0750026718be5a.jpeg)