Чем лучше резать нержавейку

На сегодняшний день, во всем мире наблюдается постепенный, плавный технологический прогресс, характерный для всех областей человеческой деятельности. Именно он заставил людей верить в чудеса, воплотить в реальность то, что раньше казалось дикой и неосуществимой фантазией.

Данное явление относится и к такой области, как промышленность, где, в настоящее время, можно увидеть полную гамму лазеров, плазменных инструментов, и даже устройств, способных разрезать самые прочные материалы, посредством воды.

Однако, нельзя также не сказать, что их использование полностью оправдано и позволяет добиться высоких результатов в таком процессе, как резка нержавеющей стали, казавшемся ранее невозможным.

Что представляет собой нержавеющая сталь.Сегодня, человеку известны особые виды стали, одной из которых является нержавеющая. Она обладает рядом преимуществ над обычной сталью, а именно:

высокая резистентность коррозийным процессам

привлекающий внимание внешний вид

повышенная износостойкость

стойкость к высоким температурам.

Тем не менее, в купе с преимуществами, есть и ряд сложностей возникающих в процессе ее резки

Все дело в том, что нержавейку крайне сложно порезать обычными способами, не повредив ее структуры и не испортив блистательный внешний вид. В связи с этим, для резки нержавейки стали активно применяться:

- Газо-дуговая резка

- Резка плазменная

- Резка лазерная

- рубка

- Резка гидроабразивного вида.

Газо-дуговая резка нержавеющей стали

Говоря о видах резки нержавейки, нельзя обойти стороной газо-дуговую резку. Данный вид обработки листа стали осуществляется посредством расплавления металла в месте, где необходимо сделать разрез. При этом, одновременно с расплавлением, необходимо удалять весь образующийся кислород, наличие которого в составе металла отрицательно сказывается на прочности. К преимуществам подобного вида резки нержавейки можно отнести доступность данной процедуры и ее низкую стоимость.Увы, недостатков, делающих сей процесс неактуальным, куда больше.

Среди них:

- Высокая вероятность повреждения структуры металла

- Крайне низкое качество боковых разрезов

- Неровные линии реза.

Резка плазменная

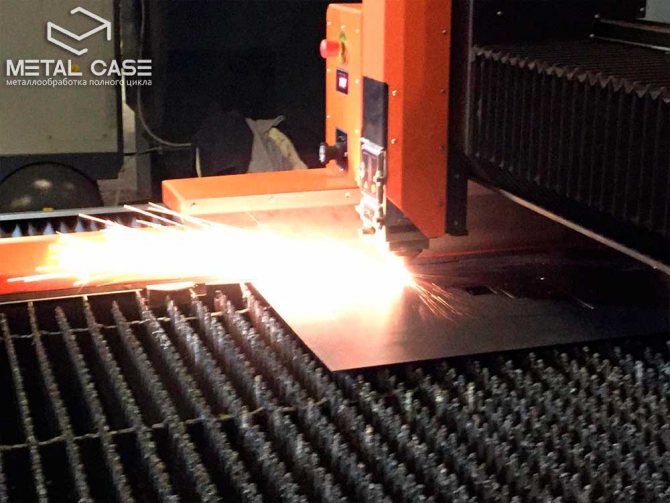

Для того, чтобы достичь более высоких результатов, нежели в первом случае, необходимо использовать резку плазменную. Данный вид резки основан на использовании вольфрамовых электродов, которые образуют плазму на базе высокотемпературных газов.

Плазменная резка, по причине высоких температур, обладает высокой проникающей способностью, разрезая слои нержавейки и удаляя оттуда все побочные продукты, накопившиеся в процессе резки.

Пожалуй, к минусам подобной обработки нержавейки относятся невозможность резки слоев металла, толщиной, превосходящей отметку в 30 мм, а также необходимость в последующей механической обработки краев, для придания им нужного вида.

Лазерная резка нержавеющей стали

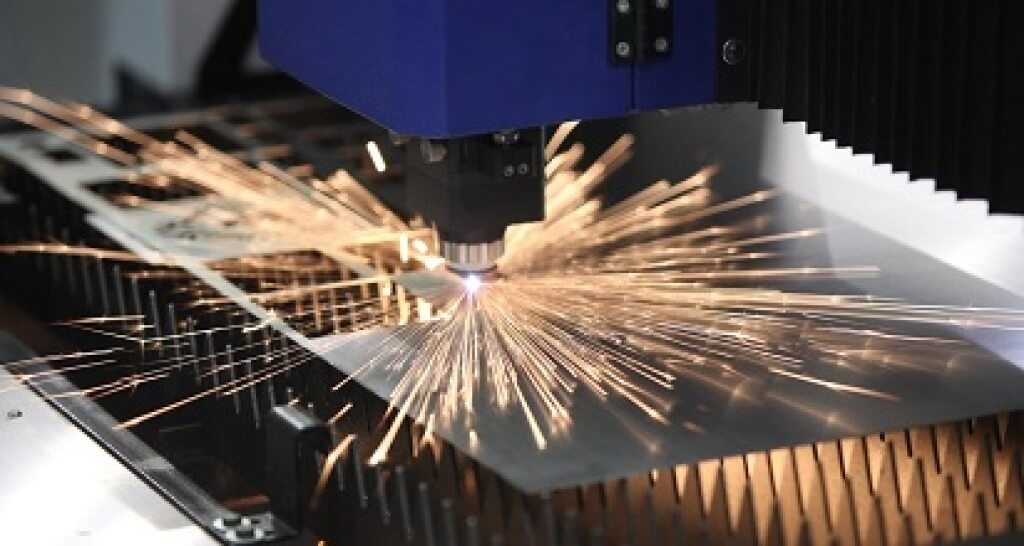

Другим, не менее интересным видом резки является лазерная, представляющая собой самую передовую технологию обработки, среди всех доступных человечеству. Именно лазерный луч, состоящий из высококонцентрированных частиц, способен резать нержавейку с предельной точностью, но крайне низкой скоростью.

Рубка нержавеющей стали

Наименее интересным из всех вышеперечисленных видов резки, является рубка нержавейки. Данный процесс представляет собой обработку листа металла, посредством направленного механического воздействия. Применяется только в исключительных случаях, для получения деталей несложной формы и небольшой толщины.

Гидроабразивная резка

Последней по списку, но далеко не последней по значению, является гидроабразивная резка нержавеющих металлов. Из названия уже понятно, что на метал действуют концентрированные водяные потоки, в состав которых входит абразивный раствор. Так, при скорости струи, равной 1000 метров в секунду, можно порезать любой лист стали, толщиной до 100 мм, в рекордно короткие сроки.

Невзирая на столь существенные преимущества, даже гидроабразивная резка не является совершенной. Единственным минусом, отталкивающим клиентов и значительно стопорящим развитие данной технологии, является высокая цена на подобного рода услуги.

Подводя итоги, выбрав максимально подходящий метод обработки в той или иной ситуации, можно достигнуть желаемых результатов, не выйдя за рамки бюджета и временных ограничений!

Этапы лазерной резки металла и нержавейки

Лазерная резка нержавеющей стали — технологически сложный процесс, требующий правильного, а главное структурированного подхода.

Шаг 1. Подготовка чертежа.

Процесс лазерной резки нержавейки начинается с изготовления чертежа. Сначала он создается в бумажном виде, затем в электронном при помощи соответствующего ПО

При моделировании вырезов и прорезов важно учитывать толщину реза: ширину светового пучка, исходящего из лазера. Также не стоит забывать о возможности регулировки данного параметра: чем уже будет пятно (т.е

чем более сфокусированным, а значит, и высокоэнергетичным будет луч), тем быстрее, соответственно, будет резаться металл.

Еще на этапе моделирования необходимо учесть максимальную область резки используемого оборудования: все ЧПУ-станки имеют жесткое ограничение в размерах, и вырезать деталь, не входящую в этот диапазон, попросту не получится.

Шаг 2. Настройка параметров.

Затем готовый файл направляется основному оператору станка для лазерной резки нержавеющей стали: в зависимости от поставленных целей он настраивает оборудование по готовым инструкциям и выводит ЧПУ на рабочий режим.

В зависимости от толщины обрабатываемого материала настраивается выходная мощность лазера. Скорость резки при этом должна сохраняться: в противном случае лазер может не успеть сделать рез в необходимом месте.

Как убрать нагар после лазерной резки нержавейки

После лазерной резки нержавеющей стали на поверхности могут оставаться нагар или копоть. Обычно доля такого брака небольшая — буквально следы по краям изделия. Но общий вид все-таки страдает. Проблема в том, что стереть нагар с деталей, не добавив при этом свежие царапины, может быть затруднительно.

Существует три способа того, как убрать нагар после лазерной резки нержавейки. Рассмотрим подробнее каждый из них.

Способ 1.

Технология заключается в устранении возможности образования нагара и копоти еще до их появления. Другими словами, нужно изменить условия обработки — например, понизить интенсивность обдува заготовки штатной вытяжной системой станка для лазерной резки нержавеющей стали. При сильном обдуве копоть может не вытягиваться, а вновь «прилипать» к детали. Следовательно, уменьшение обдува позволит устранить образование нагара.

Способ 2.

Вторая технология заключается в подготовке поверхности для того, чтобы убрать нагар потом было легче. Так при лазерной резке нержавейки поверхность изделия можно протереть ветошью с машинным маслом (турбинным или аналогичной прозрачности). В этом случае масло является своеобразной «ловушкой» для гари. А после окончания работы оно легко смывается теплой водой (с добавлением моющего средства) — вместе с ним исчезает и нагар.

Способ 3.

Третья технология — это предварительное обезжиривание поверхности с помощью специальных составов. Это может быть жидкость для очистки типографских пленок. После лазерной резки нержавейки промывка изделия теплой водой (с губкой и жидкостью для мытья посуды) гарантированно удалит все загрязнения. Главное не тереть с нажимом и повторять круговые движения по нагару во избежание появления царапин на готовых деталях.

Ранее мы писали о способах хранения листового проката.

Самое интересное: ТОП статей по спецтехнике и актуальные новости

Компания MAN усовершенствовала системы безопасности на своих грузовых автомобилях

03 мая 2019

Новая модель Кировца: движение вперед

19 июля 2013

Колесные погрузчики SWL Cat получили ряд новых опций

13 ноября 2019

На ЧТЗ назвали лучших инженеров 2013 года

21 ноября 2013

Чем лучше резать нержавейку

На сегодняшний день, во всем мире наблюдается постепенный, плавный технологический прогресс, характерный для всех областей человеческой деятельности. Именно он заставил людей верить в чудеса, воплотить в реальность то, что раньше казалось дикой и неосуществимой фантазией.

Данное явление относится и к такой области, как промышленность, где, в настоящее время, можно увидеть полную гамму лазеров, плазменных инструментов, и даже устройств, способных разрезать самые прочные материалы, посредством воды.

Однако, нельзя также не сказать, что их использование полностью оправдано и позволяет добиться высоких результатов в таком процессе, как резка нержавеющей стали, казавшемся ранее невозможным.

Что представляет собой нержавеющая сталь. Сегодня, человеку известны особые виды стали, одной из которых является нержавеющая. Она обладает рядом преимуществ над обычной сталью, а именно:

высокая резистентность коррозийным процессам

привлекающий внимание внешний вид

повышенная износостойкость

стойкость к высоким температурам.

Тем не менее, в купе с преимуществами, есть и ряд сложностей возникающих в процессе ее резки

Все дело в том, что нержавейку крайне сложно порезать обычными способами, не повредив ее структуры и не испортив блистательный внешний вид. В связи с этим, для резки нержавейки стали активно применяться:

- Газо-дуговая резка

- Резка плазменная

- Резка лазерная

- рубка

- Резка гидроабразивного вида.

Газо-дуговая резка нержавеющей стали

Говоря о видах резки нержавейки, нельзя обойти стороной газо-дуговую резку. Данный вид обработки листа стали осуществляется посредством расплавления металла в месте, где необходимо сделать разрез. При этом, одновременно с расплавлением, необходимо удалять весь образующийся кислород, наличие которого в составе металла отрицательно сказывается на прочности. К преимуществам подобного вида резки нержавейки можно отнести доступность данной процедуры и ее низкую стоимость.Увы, недостатков, делающих сей процесс неактуальным, куда больше.

Среди них:

- Высокая вероятность повреждения структуры металла

- Крайне низкое качество боковых разрезов

- Неровные линии реза.

Резка плазменная

Для того, чтобы достичь более высоких результатов, нежели в первом случае, необходимо использовать резку плазменную. Данный вид резки основан на использовании вольфрамовых электродов, которые образуют плазму на базе высокотемпературных газов.

Плазменная резка, по причине высоких температур, обладает высокой проникающей способностью, разрезая слои нержавейки и удаляя оттуда все побочные продукты, накопившиеся в процессе резки.

Пожалуй, к минусам подобной обработки нержавейки относятся невозможность резки слоев металла, толщиной, превосходящей отметку в 30 мм, а также необходимость в последующей механической обработки краев, для придания им нужного вида.

Лазерная резка нержавеющей стали

Другим, не менее интересным видом резки является лазерная, представляющая собой самую передовую технологию обработки, среди всех доступных человечеству. Именно лазерный луч, состоящий из высококонцентрированных частиц, способен резать нержавейку с предельной точностью, но крайне низкой скоростью.

Рубка нержавеющей стали

Наименее интересным из всех вышеперечисленных видов резки, является рубка нержавейки. Данный процесс представляет собой обработку листа металла, посредством направленного механического воздействия. Применяется только в исключительных случаях, для получения деталей несложной формы и небольшой толщины.

Гидроабразивная резка

Последней по списку, но далеко не последней по значению, является гидроабразивная резка нержавеющих металлов. Из названия уже понятно, что на метал действуют концентрированные водяные потоки, в состав которых входит абразивный раствор. Так, при скорости струи, равной 1000 метров в секунду, можно порезать любой лист стали, толщиной до 100 мм, в рекордно короткие сроки.

Невзирая на столь существенные преимущества, даже гидроабразивная резка не является совершенной. Единственным минусом, отталкивающим клиентов и значительно стопорящим развитие данной технологии, является высокая цена на подобного рода услуги.

Подводя итоги, выбрав максимально подходящий метод обработки в той или иной ситуации, можно достигнуть желаемых результатов, не выйдя за рамки бюджета и временных ограничений!

Зачем это нужно?

Перед тем как закалять нержавейку, необходимо понять, для чего необходима данная процедура. Если правильно закалить сталь, то она не будет легко сгибаться. После термической обработки изделие не будет крошиться.

Важно не переборщить с закаливанием, иначе металл станет очень хрупким. В таком случае придется проводить отпуск изделия

Многие не знают, как закалить нож, чтобы лезвие было прочным и не сгибалось при резке. Данный тип работы допустимо проводить дома, если соблюдать правила техники безопасности. Нужно помнить, что сталь нельзя перегревать. Если она станет слишком твердой, то нож будет плохо резать.

Существует два варианта: закаливают изделие целиком, либо только его часть. Первый вариант называют глобальной закалкой металла, а второй – локальной.

Как лазер режет нержавеющую сталь?

Для начала немного о самом процессе. Вдаваться в технические тонкости не будем — это не учебник для резчиков, а обзорная статья для заказчиков.

Как неосязаемый свет может разрезать твердый металл? Дело в нагреве. Сконцентрированный лазерный луч разогревает область, на которую направлен, до экстремальной температуры. Большая часть лазерных установок плавит металл. Некоторые — не просто плавят, а испаряют. Это огромная температура, как вы понимаете.

Но в принципе, для работы вполне достаточно, чтобы металл был просто расплавлен. Направленная в зону резки мощная струя газа выдувает образовавшийся расплав, оставляя ровный край. Плюс к тому — струя газа охлаждает разрез

Это важно. Благодаря этому детали, прошедшие лазерную резку, не имеют тепловых деформаций — вся плавящая энергия сосредоточена в нужном месте, а остальная часть детали нагревается слабо

При этом для резки нержавейки недостаточно просто воздуха — по‑хорошему, нужен азот. Азот вытесняет из зоны реза кислород, который мог бы участвовать в тепловой реакции и портить металл.

Суть такова. Теперь давайте разберемся в видах задач, для которых НЕ стоит применять лазерную резку.

В чем преимущества лазерной резки нержавейки?

В остальных же случаях, когда речь идет о работе с листовой нержавейкой умеренной толщины — лазерная резка имеет серьезные преимущества перед конкурирующими технологиями — рубкой и плазменной резкой.

Точное соответствие проекту

Во‑первых, лазер наводится с точностью до десятых долей миллиметра

Для раскроя кровельных листов — неважно. Но вот для приборостроения — обязательно

Здесь лазер выигрывает и у рубки, у к плазмы — обе эти технологии дают меньшую точность.

Во‑вторых, лазер стабильно дает одинаковый контур от реза к резу. Каждая деталь будет четко соответствовать заложенной программе. Координатно‑пробивные станки, в принципе, так же стабильны, хоть и на меньшей точности — а вот плазменная дуга, например, нестабильна и допускает колебания.

Лазер дает качественные кромки

Опять же — возможно, для кровельных листов это было бы непринципиально

Но для тонких и точных работ — важно. Единственный изъян кромок при лазерной резке — легкая конусность при работе с большой толщиной стали

В диапазоне нескольких миллиметров — то есть при наиболее популярных толщинах — эта конусность вообще не проявляется. При резке нержавейки толщиной 10 миллиметров — уже может проявиться. Уклон кромок будет в районе 0,5 градуса, отверстие будет чуть расширяться к низу. Строго говоря, заметить это невооруженным глазом невозможно, и на большинстве операций с этим отверстием никак не скажется. Однако иметь это в виду стоит.

Рубка дает грубые края — на то она и рубка. Плазма — тоже: прижоги, окалина. Плюс конусность — но на сей раз с расширением кверху и куда более заметная — от 3 до 10 градусов. То есть уже при толщине металла в 20 миллиметров разница между верхним и нижним диаметром отверстия может доходить до 1 миллиметра.

![]()

Вот что мы предлагаем:

Производство деталей для медицинского оборудования

3. Минимум человеческого фактора — минимум брака

В станках лазерной резки используется числовое программное управление. Лазерный луч движется четко по заданной траектории и с заданной скоростью. Если изначально расчеты сделаны правильно — по всей длине реза обработка будет одинаково качественной. Вне зависимости от того, сколько деталей в партии — робот никогда не отвлекается и не чихает. Поэтому рез всегда одинаковый, и брака на этапе резки не возникает.

Доступны тонкие резы и сложные очертания

Лазером можно проделывать тонкие отверстия — более тонкие, чем для других методов раскроя. Плазменной дугой, например, можно вырезать отверстие диаметром минимум 4 миллиметра, а для толстой стали — еще шире. Лазер режет отверстия, равные толщине металла, от 1 миллиметра.

Плюс к тому — при сложных очертаниях лазер четко прорезает углы, не скругляя их, как плазма.

Нет царапин и тепловых деформаций

Физического воздействия на заготовку нет, а тепловое воздействие происходит на минимальном участке — собственно, в зоне реза. Для сравнения, при работе с координатно‑пробивными станками деталь нужно жестко фиксировать — отсюда царапины. А плазма разогревает всю заготовку, оставляя тепловые деформации.

Быстрый запуск в производство

Это преимущество характерно и для лазера, и для плазмы. У координатно‑пробивного станка могут возникнуть проблемы с этим, если в детали есть отверстия, отличающиеся от стандартных. В таком случае придется производить пуансоны специально под нее.

Для старта работы лазера и плазмы достаточно создать программу резки и запустить станок.

А вот пример корпуса производства «Металл‑Кейс»:

Каркас корпуса из нержавеющих труб прямоугольного сечения

У лазера тонкий рез, в отличие от плазмы. Соответственно, из одного листа металла лазером часто получается нарезать больше деталей. На небольших партиях это может не казаться серьезным — но на больших оказывается важным преимуществом.

Нарезать пластины из нержавейки 1,5 мм

В готовом виде нужных размеров — нету.

ЭТО — это шайба для крепления металлического профиля и прямых подвесов через резиноподобную прокладку. Чтобы шурупы не касались непосредственно профиля.

В одном месте где прижимается прямой подвес можно поставить круглую шайбу: внешний диаметр 50 мм, а внутренний диаметр под шуруп 4 мм. Но я таких готовых шайб не нашел. Поэтому хотел изготовить пластину 50 х 30 мм, как раз по размеру нижней части подвеса.

В другом месте — где прижимается профиль — круглая шайба не влезет. Так как профиль узкий. Нужно что-то прямоугольное шириной 20 мм (внутренняя ширина профиля 26 мм) также с внутренним отверстием 4 мм под шуруп, длина от 35 мм.

Не хочется, чтобы эта шайба со временем ржавела. Черная сталь ржавеет. В принципе можно любой нержавеющий материал, и чтобы хватало прочности прижать резину этой самодельной шайбой. Но как я понимаю алюминий — менее прочный чем сталь. Я не встречал чтобы шайбы делали из алюминия. Поэтому либо оцинковка либо нержавейка.

Чем резать нержавеющую сталь дома, в гараже на производстве

Развитие промышленности вывело нержавеющие стали на высокий уровень и открыло новые сферы применения. Сопротивляемость процессам коррозии, одного из главных врагов различных отраслей народного хозяйства, сопротивление к износу при механических взаимодействиях, способность не терять своих свойств при высоких температурах, возвело нержавейку в ранг самых желанных и предпочитаемых конструкционных материалов на всех континентах. Добавив сюда привлекательный внешний вид, можно получить понимание ее популярности.

Производственные методы порезки

Компоненты нержавеющей стали награждают ее преимуществами перед нелегированными или низколегированными сталями. Но они, одновременно, служат и причиной проигрыша в некоторых конструкционных особенностях. Это касается порезки и раскроя металла. Черный металл поддается порезке в гаражных условиях при помощи обычной «болгарки», пилы по металлу.

Сделать тоже самое с нержавеющей сталью несколько затруднительно. Вероятность изменения структуры, повреждения декоративности поверхности сохраняется на высоком уровне и зависит от того, чемрезать нержавеющую сталь. На производствах для раскроя такого типа листа применяют следующие способы:

- Порезка и раскрой при помощи ГДРА (газового дугового резочного аппарата)

- + доступность метода;

- + низкая стоимость оборудования и самого процесса;

- — низкое качество и неровности по краю шва – дополнительная обработка;

- — риск изменения структуры металла.

- Применение плазменной порезки металла

- + высокая скорость процесса;

- + удаление шлаковых и вредных фаз из зоны реза;

- — доступная толщина не более 30 мм;

- — последующая механическая обработка.

- Порезка на установке лазерного излучения

- + высокая точность;

- + коэффициент использования материала при раскрое стремится к 1;

- + отсутствие превращений в структуре;

- + отсутствие необходимости в дополнительной обработке;

- — высокая стоимость оборудования;

- — необходимость в высококвалифицированном персонале.

- Рубка металла.

- + дешевизна процесса, не требует дополнительных инвестиций и затрат;

- — является скорее исключением для нержавеющих сталей, применяется для разовых работ и деталей не ответственной группы.

- Гидроабразивная порезка.

- + скорость порезки может достигать 1 км/сек.;

- + форма и пространственное ориентирование реза не ограничено;

- — высокая стоимость оборудования, его обслуживания и амортизации.

Порезка кругом для нержавейки

Перечисленные выше способы вряд ли сгодятся для человека с обычными потребностями и небольшим объемом работы с нержавейкой. Вернувшись к началу статьи, приходим к выводу целесообразности применения УШМ (в народе – «болгарки») для порезки капризного сплава. Здесь существуют определенные тонкости и мелочи способные осуществить порезку на уровне не хуже заводского.

Для этого применяют специальный отрезной круг по нержавеющей стали. Основным его отличием от круга обычного является конструкционные отличия, способствующие дополнительному отводу тепла из места реза. В дополнение к этому фактору добавляется компонентная составляющая.

Зерна и абразив подбираются так, чтобы диски по нержавеющей стали могли справиться с более прочным и устойчивым к механическим воздействиям антикоррозионным сплавом.

Будьте внимательны и не забывайте о том, что обычную сталь можно отрезать кругом для нержавеющей стали. Но попытка резать нержавеющую сталь обычным диском может привести к разрушению круга и нанесению тяжелых травм для резчика и окружающих. Следите за наличием надписи INOX (нержавейка) на круге до начала работ.

Многие из производителей кругов в линейке собственных товаров предоставляют большую нишу для кругов по нержавеющей стали и дискам по стали для циркулярных пил. Среди самых известных это Луга Абразив, 3М, Metabo, Cibo, Klingspor, Hilti и ряд других.

Сравнительные тесты этих режущих инструментов проводят при помощи стандартной процедуры резки листа металла нержавеющей стали, толщиной 3 мм. Используя одинаковую УШМ, измеряют ширину реза (для анализа бокового биения), остаточный диаметр круга после серии резов.

Во всемирной сети выложено множество «тест-драйвов» отрезных кругов для нержавейки. Как правило, их анализ указывает на прямую зависимость качества от цены изделия. Хороший продукт не продадут дешево. Так известные на рынке круги Cibo Top, Hilti Universal Premium, Bosch Expert занимают высокие места в рейтингах испытаний, показывая в два раза большую производительность при ценовом приоритете не боле 20-30%, по отношению к конкурентам. Добавив меньшее биение диска можно сократить расходы на последующих операциях по доводке реза до идеального состояния.

Метод проверки металла на твердость

Многие в быту используют нож из нержавейки. Если не знают, нужна ли ему термическая обработка для повышения износоустойчивости, смотрят на степень твердости металла.

Что это такое? Под твердостью металла обычно понимают его устойчивость к нагрузкам от прочных предметов. Существует специальная методика Роквелла. Она заключается во вдавливании шарика из стали. В качестве инденторов применяются прочные шарики и алмазные конусы с углом при вершине 120° со скругленным острым концом.

Из-за своей простоты этот способ является одним из наиболее распространенных методов испытания материалов.

Уход за обработанной поверхностью

Для сохранения внешнего вида и эксплуатационных свойств продукции из нержавеющей стали с обработкой нужно придерживаться ряда правил:

- Не применять для очистки химически агрессивных веществ. Большинство видов загрязнений хорошо отмываются теплой водой или слабощелочным (pH 9-11) мыльным раствором. Также допускается применение не содержащих хлор растворителей с обязательным последующим смыванием их водой.

- Не снимать защитную пленку с поверхности, соответствующей стандартам BA, 3N, 4N и DECO до окончания монтажа изделия.

- Не использовать для удаления загрязнений абразивные губки, щетки или ткани.

- Избегать контакта поверхности с содержащими хлор веществами.

При правильном и регулярном уходе поверхность сохраняет свой первоначальный внешний вид на протяжении всего срока эксплуатации.

Порезка кругом для нержавейки

Перечисленные выше способы вряд ли сгодятся для человека с обычными потребностями и небольшим объемом работы с нержавейкой. Вернувшись к началу статьи, приходим к выводу целесообразности применения УШМ (в народе – «болгарки») для порезки капризного сплава. Здесь существуют определенные тонкости и мелочи способные осуществить порезку на уровне не хуже заводского. Для этого применяют специальный отрезной круг по нержавеющей стали

. Основным его отличием от круга обычного является конструкционные отличия, способствующие дополнительному отводу тепла из места реза. В дополнение к этому фактору добавляется компонентная составляющая. Зерна и абразив подбираются так, чтобыдиски по нержавеющей стали могли справиться с более прочным и устойчивым к механическим воздействиям антикоррозионным сплавом.

Многие из производителей кругов в линейке собственных товаров предоставляют большую нишу для кругов по нержавеющей стали и дискам по стали для циркулярных пил

. Среди самых известных это Луга Абразив, 3М, Metabo, Cibo, Klingspor, Hilti и ряд других. Сравнительные тесты этих режущих инструментов проводят при помощи стандартной процедуры резки листа металла нержавеющей стали, толщиной 3 мм. Используя одинаковую УШМ, измеряют ширину реза (для анализа бокового биения), остаточный диаметр круга после серии резов. Привязав полученные результаты к средневзвешенной цене того или иного круга на рынке и в магазине, каждый определится с выбором в пользу подходящего продукта для реализации намеченных целей.

Во всемирной сети выложено множество «тест-драйвов» отрезных кругов для нержавейки. Как правило, их анализ указывает на прямую зависимость качества от цены изделия. Хороший продукт не продадут дешево. Так известные на рынке круги Cibo Top, Hilti Universal Premium, Bosch Expert занимают высокие места в рейтингах испытаний, показывая в два раза большую производительность при ценовом приоритете не боле 20-30%, по отношению к конкурентам. Добавив меньшее биение диска можно сократить расходы на последующих операциях по доводке реза до идеального состояния.

Как самостоятельно осуществить резку нержавеющей стали

Если нужно самостоятельно немного доделать изделие из металла, можно воспользоваться несколькими методами, которые описаны ниже.

1. Подручные материалы – молоток, зубило, ножницы, напильник.

Такие инструменты, как правило, есть в наборе у каждого мужчины, который привык заниматься ремонтом самостоятельно. Несмотря на то, что их использование нельзя причислить к высокотехнологичным методам обработки металла, они вполне могут сгодиться в домашних условиях, особенно в следующих ситуациях, когда:

- необходимо обработать тонкий металлический лист (толщиной 2–4 мм);

- размер предмета, который нуждается в исправлении, имеет малый размер, сам он спокойно крепится в обычных тисках.

Конечно, стоит сказать и о том, что обработка нержавеющей стали обычными домашними инструментами имеет ряд минусов:

- точность такой обработки невысока;

- материал может деформироваться, в месте обработки возникнут неровности и заусенцы;

- обработку изделия все равно необходимо завершить, используя напильник и «холодную ковку».

Если обработка производится дома или на даче для каких-то личных целей, такие инструменты вполне подойдут.

2. Электролобзик.

Резка нержавеющей стали лобзиком – еще один способ разделить металл на части.

Электрическим лобзиком можно осуществить резку дерева и стали, в том числе и нержавеющей, но только толщиной не более 10 мм.

При этом важны следующие моменты:

- для работы нужно приобрести специальные пилки (лучше фирменные);

- в процессе резки необходимо использовать смазку (подойдет даже растительное масло), она будет поддерживать полотно лобзика в рабочем состоянии длительное время, не давая ему накаляться;

- лобзик должен работать на небольших скоростях (и вертикальных, и горизонтальных).

Этот инструмент хорош тем, что им можно пилить трубы, делать изогнутые распилы. Однако если не следовать правилам работы с металлом, он может быстро сломаться.

Лучше всего лобзик справляется с металлом толщиной 4–6 мм, труднее ему будет резать материал толщиной 7-8 мм, а максимально возможная толщина в 10 мм – это уже довольно тяжелое испытание для инструмента.

Более толстые листы металла придется резать на станке, оборудованном специальной ленточной пилой для нержавеющей стали.

3. Газовая резка металла.

Существует еще газовая резка металла с температурой до +1 200 °С, но она не подходит нержавеющей стали. Дело в том, что нержавейка просто начнет плавиться в отличие от других металлов, ведь температура возгорания в кислороде у нее выше, чем температура плавления. Обычная сталь будет как бы прожигаться газовой резкой, а нержавеющая – особенно при толщине больше 15 мм – просто плавиться и разбрызгиваться, ни о каком ровном срезе тут речи не идет.

Однако есть способ применить газовую резку и к нержавеющей стали. Как это происходит: место реза нагревается очень сильно – докрасна, потом открывается продувной, в одной руке резак, в другой – обычная стальная проволока 3 мм, в струю кислорода продувного подсовывается присадка-сталь.

Что используют для охлаждения нержавейки дома?

В домашних условиях для охлаждения после закалки металла используют:

- Воду. Она быстро справляется с функцией охладителя металла. Не рекомендуется помещать в воду металл, в котором большое процентное содержание углерода. Изделие может деформироваться. Данная среда подходит для нержавейки с низким содержанием углерода.

- Если человек хочет равномерно охладить изделие после закаливания, то ему потребуется минеральное масло. Оно позволяет металлу медленно остывать и не вызывает деформации. Данный способ отлично подходит для легированной стали.

- Хлорид натрия или гидроксид, представленные в водном растворе. Концентрация вещества не должна превышать 10 процентов. Металлическое изделие будет равномерно охлаждаться. Искомый метод применяют по отношению к стали с высоким содержанием углерода.

- Различные полимерные растворы. К ним можно отнести моющие средства. Метод хорош тем, что не вызывает деформации материала. На изделии не будет дефектов.

Какие способы резки нержавеющей стали существуют

Нержавеющая сталь – это материал, который не боится влаги и грязи, а также не покрывается ржавчиной. Она относится к легированным видам стали. Этот сплав довольно прочный и может служить очень долго, что достигается путем добавления вольфрама, титана, молибденитов железа, кроме того, в составе нержавейки присутствует хром. Однако плюс оборачивается минусом: материал тяжелее поддается резке. Какие же способы такой манипуляции существуют?

Резка нержавеющей стали бывает двух видов:

- механическая (материал режется вручную острым инструментом);

- термическая (применяются инструменты, позволяющие плавить сталь с помощью высокой температуры).

Первый способ более дешевый. Однако он требует приложения большой физической силы, кроме того, такая резка занимает много времени. Именно поэтому сегодня к нему прибегают все реже. Метод термической обработки стали становится все популярнее.

Разновидности термической резки:

- газо-дуговая;

- резка путем электрической эрозии;

- гидроабразивная;

- лазерная;

- плазменная.