Методы обработки

Сверление – наиболее распространенный метод, выполняемый с применением режущего приспособления — сверла. При помощи сверла в сплошном материале можно добиться как сквозных, так и глухих отверстий. В зависимости от применяемых инструментов и оборудования сверление может быть:

- ручным – выполняется при помощи механических аппаратов для сверления;

- станочным – производится на специализированном оборудовании для сверления.

Использование ручных устройств для сверления целесообразно, когда диаметр отверстия не больше 12 мм, а получить такой результат необходимо в заготовках из материалов малой и средней плотности: цветные металлы и сплавы; конструкционные стали и сплавы из полимерных составов.

Для того чтобы в детали сделать отверстие большего размера, а также достичь высокой производительности, лучше использовать станки для сверления – настольные или стационарные.

При зенкеровании , выполненном с использованием режущего инструмента, добиваются результатов, связанных с обработкой отверстий, полученных методом литья, штамповки, ковки:

- приведение формы в соответствие с требуемыми значениями;

- повышение точности предварительно просверленного отверстия;

- обработка отверстий для уменьшения шероховатости их внутренней поверхности.

Процессу развертывания подлежат отверстия, полученные в детали при помощи сверления. Данная операция проводится как вручную, так и на станках.

Описание процесса

Дорнование — это специальная технология обработки материалов, которая позволяет увеличить прочность его поверхностей. На практике большое распространение получило дорнование отверстий (трубы, запирающие механизмы). Осуществляется с помощью специальных инструментов, которые называют дорнами — они представляют собой жесткий рабочий инструмент (обычно с зубцами).

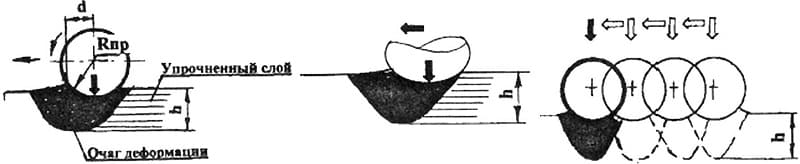

При обработке дорн двигается в отверстии с натягом, происходит уплотнение внешней поверхности материала. За счет этого у детали формируется специальный твердый слой, который обладает повышенными параметрами твердости

Обратите внимание, что дорнование выполняется в холодном виде — для обработки не требуется ни нагрев целиком, ни локальное повышение температуры. Помимо улучшения физических свойств поверхности технология решает некоторые вспомогательные задачи:

- Коррекция диаметра сечения. Инструмент-дорн во время обработки может срезать поверхностный слой полностью или частично — благодаря этому можно увеличивать диаметр сечения отверстия до нужных значений. Также рекомендуется использовать дорн только для небольшой коррекции — в случае серьезного отклонения от нормы следует использовать какие-либо другие методы обработки (пример — сверление).

- Устранение шероховатостей, мелких дефектов. При дорновании происходит полноценная зачистка и выравнивание поверхности. Если на детали были какие-либо дефекты (выступы, шероховатые элементы, маленькие выемки), то дорн во время обработки их срежет полностью. Поэтому дорнование можно использовать в качестве вспомогательного метода шлифовки.

Основные параметры

Специалисты руководствуются такими параметрами дорнования, как:

- обычный и относительный натяг;

- скорость выполнения;

- сила выполнения;

- относительная деформация.

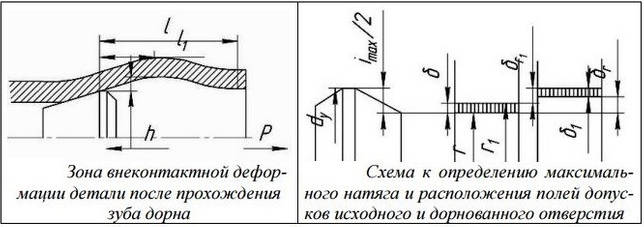

Для нормального дорнования допуск на размеры обрабатываемого отверстия должен быть в несколько раз меньше половины натяга

Натяг, который является одним из основных параметров дорнования, представляет собой разницу между диаметрами обрабатываемого отверстия и размером поперечного сечения используемого инструмента. Если данный показатель слишком велик, то в процессе обработки не получится сформировать поверхность с требуемым уровнем шероховатости. Выбирая данный параметр, следует учитывать как степень пластичности обрабатываемого изделия, так и его прочностные характеристики. Под относительным натягом дорнования понимают величину, получаемую отношением размера обработанного или необработанного отверстия к величине обычного натяга.

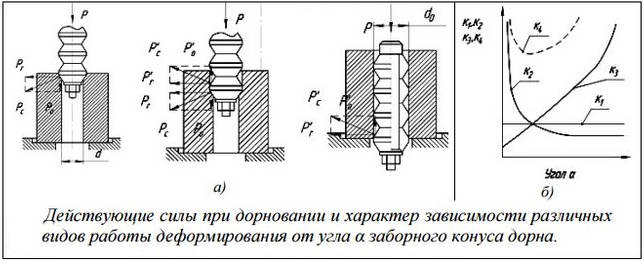

При дорновании прикладываемая к инструменту сила раскладывается на осевую и радиальную составляющие

Под силой, с которой выполняется дорнирование, подразумеваются усилия, которые инструмент оказывает на стенки отверстия в радиальном и осевом направлениях. При помощи усилия, оказываемого инструментом в радиальном направлении, увеличивается поперечное сечение обрабатываемого отверстия, а сила, создаваемая дорном в направлении оси обрабатываемой заготовки, позволяет удалить мельчайшие неровности с ее внутренней поверхности.

Относительная деформация, измеряемая в процентах, дает возможность определить, насколько изменился при дорновании наружный диаметр обрабатываемого изделия.

Разновидности

Под разновидностями дорнирования понимают свободный и несвободный процесс проведения операции. Когда дорнирование свободное, изделие, а именно его поверхность, не ограничивается в возможности деформирования. Приемлем такой вид процесса при объемных работах с трубами электросварными либо при бесшовном литье, где толщина стенки ствола определяется как усредненная величина.

Дорнирование свободное не подходит для таких заготовок, как, например, трубы с тонкими стенками ствола. Здесь применяют несвободное дорнирование, которое позволяет избежать следующих последствий:

- осевого смещения заготовки;

- понижения устойчивости вдоль направления ствола;

- выглаживания металла с недостаточным качеством.

Для реализации операции несвободного дорнирования деталь перед прохождением дорна закрепляют в специальных обоймах жесткой и упругой конструкции.

Использование любого из способов дорнирования требует применения смазочных материалов, чтобы уменьшить трение, ускорить процесс обработки, избежать порчи заготовки или инструмента.

Объемное и поверхностное дорнование

Дорнирование как способ обработки ствола отверстия, когда отсутствует процесс удаления стружки, можно выполнить поверхностным образом либо объемно. При объемном методе операция захватывает всю заготовку (имеется в виду поперечное сечение). Совершая один проход инструментом, рабочая часть которого оснащена несколькими зубьями, добиваются фактической шероховатости в пределах 0.63–0.04 микрон с большой точностью отверстия.

Объемное дорнирование ввиду своей эффективности призвано заменять менее эффективный метод, когда заготовки подвергают растачиванию черновому. Применяют объемную деформацию для обработки любых типов труб, цилиндров с длинным стволом, при этом прямолинейность изделий сохраняется в нужных границах.

Применение поверхностного дорнирования позволяет получить в канале ствола шероховатость в пределах 0.32–0.04 микрон. Основное назначение метода – упрочнить поверхностный слой и, возможно, избежать сложных технологических приемов: развертывания, шлифования, выглаживания и хонингования металла.

Пластическое деформирование и калибровка

Суть пластического деформирования заключается в том, что дорн с диаметром рабочей части больше, чем ствол отверстия, вдавливается в последний под воздействием силы станка. Калибровка же внутренней поверхности труб протекает при воздействии на обрабатываемый участок источника тепловой энергии для разогрева и последующего внедрения в область инструмента дорна. Недостаток калибровки – в возможном изменении параметров заготовки и в большей сложности процесса относительно пластической деформации.

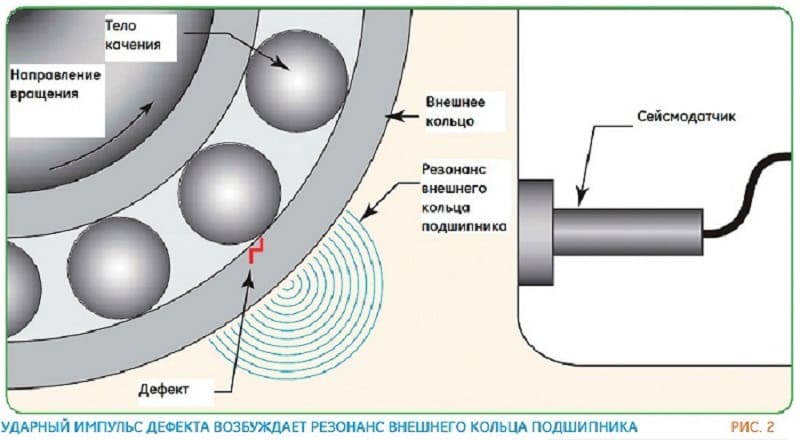

Метод ударных импульсов

Способ, при котором подача инструмента дорна по каналу отверстия ствола проходит не в постоянном поступательном режиме, а толчками с одинаковой частотой, называется методом ударных импульсов. Такой процесс очень эффективен, так как снижает нагрузку на инструмент, на канал и позволяет достичь максимальной точности обработки.

Механические параметры и основные схемы

Рабочий должен учесть множество технологических параметров операции, поскольку при случайном отклонении от нормы могут значительно измениться технические параметры обработки, что приведет к нарушению точности процедуры.

Натяг

Один из главных параметров — это натяг. С технической точки зрения натяг — это разница между размерами исходного отверстия и инструмента-дорна (обычно этот показатель измеряют в миллиметрах, а в качестве объекта измерений используют диаметр трубы и диаметр дорна). Если натяг слишком большой (то есть дорн и отверстие сильно отличаются по размерам), то будет проблематично сделать гладкую твердую поверхность. Также при обработке нужно учесть некоторые особенности материала, из которого сделана труба — пластичность, твердость и так далее.

Сила

Помимо натяга большое значение имеет сила дорнования, а означает этот параметр интенсивность обработки отверстия

Обратите внимание, что различают два вида силы дорнования — радиальная и осевая. Под радиальной силой подразумевают степень воздействия дорна в перпендикулярном направлении. Этот показатель отражает степень расширения диаметра трубы при обработке

Этот показатель отражает степень расширения диаметра трубы при обработке.

Под осевой силой подразумевают воздействие инструмента вдоль своей оси. Чем выше этот показатель будет, тем легче дорн будет срезать различные шероховатости

Также обратите внимание, что при обработке нужно учитывать относительную деформацию. Этот показатель отражает степень увеличения наружной части детали

Выбор схемы

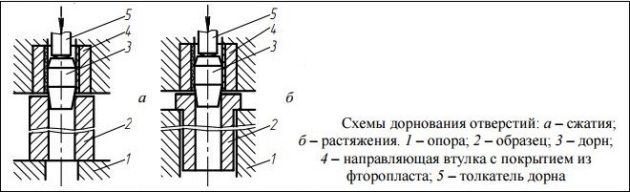

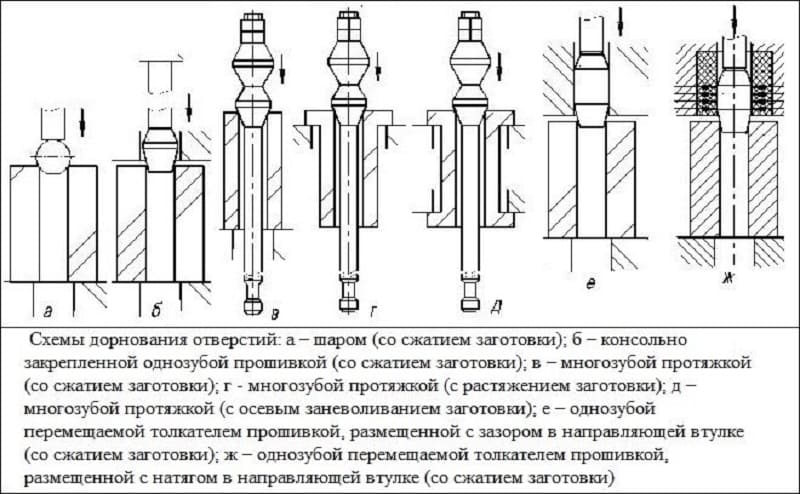

Также перед обработкой необходимо выбрать схему дорнования — методом растяжения, методом сжатия или комбинированным методом. Каждая технология имеет свои плюсы и минусы.

Самый популярный — комбинированный метод по схеме растяжения-сжатия. В чем причина его популярности? Он не создает избыточную осевую нагрузку, характерную для методов обычного растяжения или сжатия. Благодаря этому обработка осуществляется плавно, что позволяет избежать появления механических повреждений.

Однако нужно помнить, что схема комбинированного метода требует специальной техники, которая стоит достаточно дорого. Для дорнование трубы в домашних условиях, следует выбирать альтернативный метод.

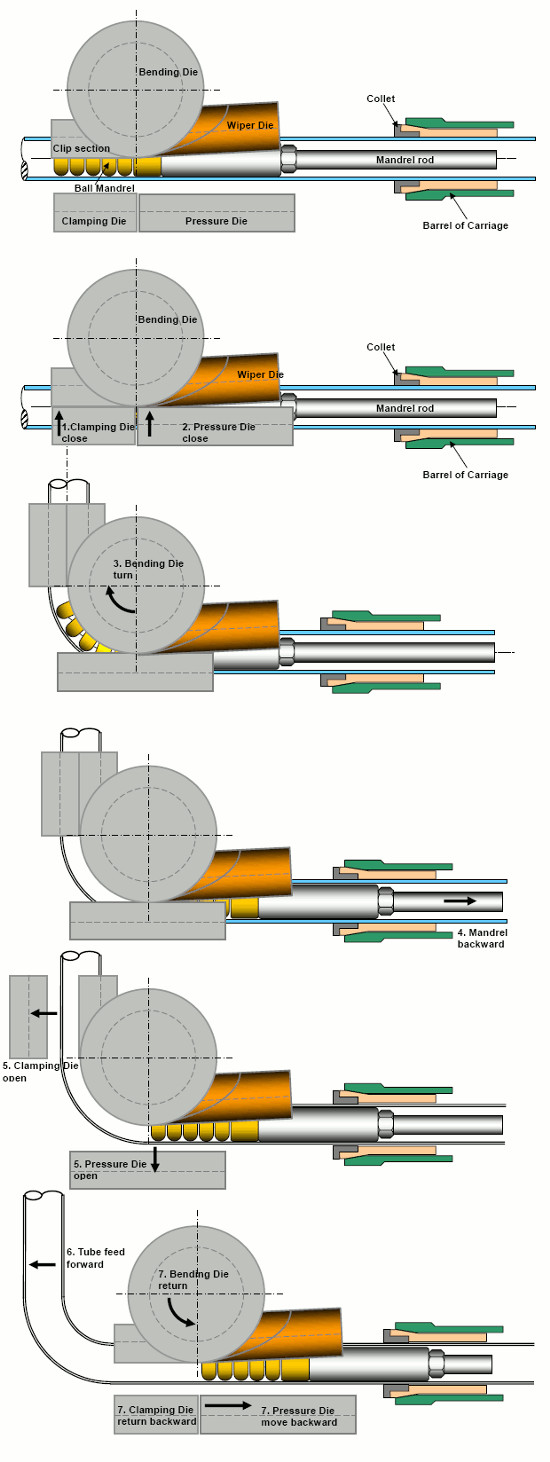

Технология гибки с дорном:

Труба размещается на дорне и под действием соответствующих инструментов изгибается под нужным углом. Применяются оба вида устройства в зависимости от характеристик изделия. Таким образом получают дуги, «кривые отводы», S-образные и элипсообразные изгибы. Таким образом получают дуги, «кривые отводы», S-образные и элипсообразные изгибы. Осуществляется процедура двумя методами:

1) Проталкиванием – в этом случае изделие прокатывается через конструкцию из трех вальцов. Последние сообщают величину радиуса изгиба. Технология более известна как трех- или четырех- вальцовая гибка.

2) Гибка с поджимом – производится при помощи каретки или направляющей линейки, в зависимости от типа оборудования. Во время работы труба поджимом прижимается к гибочному ролику. Когда последний приходит в движение, изделие снимается с дорна и изгибается на заданную величину. Поджим предотвращает изменение толщины стенки при изгибе и позволяет подвергать трубы изгибанию с очень малым радиусом – 0.95 D и даже 0,78 D. Как правило, при этом используется составной дорн, так как последний позволяет получать трубопровод без прямолинейных участков. При изгибании трубы с тонкими стенками или из мягких металлов – алюминий, медь, рекомендуется применять этот метод гибки, так как он более точен и предохраняет стенки от утоньшения.

В противоположность вышесказанному — гибка без дорна осуществляется при большом радиусе гиба – 3D и более (D – диаметр трубопровода). Для предотвращения деформаций требуются дополнительные операции, например: набивка дробью или песком. Технология считается устаревшей и используется в тех случаях, когда высокое качество не требуется.

Принцип работы дорна на примере

Типы дорнования в зависимости от крепления детали

Дорнование бывает несвободным и свободным — в зависимости от того, закреплены исходные детали на станке или нет во время обработки.

Технология свободной обработки простая, но имеет ряд недостатков, а главный минус заключается в том, что она не подходит для обработки тонкостенных изделий. Однако на практике свободную технологию очень часто используют при дорновании бесшовных или электросварных труб.

Технология несвободного дорнования является более предпочтительной, хотя и менее практичной, а подходит она для обработки труб с любой толщиной стенок.

При несвободном дорновании детали закрепляются на станке — это позволяет добиться следующих эффектов:

- Форма детали полностью сохраняется, образование каких-либо случайных изгибов, зигзагов и неровностей исключено полностью.

- Полностью сохраняется устойчивость, твердость детали во всех направлениях (особенно это критично в случае продольного направления).

- Поверхность детали полностью зачищается от различных неровностей и дефектов, несвободное дорнование обеспечивает обработку высокого качества.

Для проведения несвободного дорнования деталь закрепляется в специальных тисках-обоймах. Они должны соответствовать ряду требований — высокая упругость, очень высокая жесткость (в противном случае деталь будет соскальзывать). Если нужно уменьшить диаметр труб, то в таком случае дорнование может совмещаться с технологией холодного редуцирования — подобная практика широко используется на заводах всех пост-советских государств.

Дорнирование ствола своими руками

Работа механических узлов машин сопровождается серьезной нагрузкой на поверхность деталей, особенно это касается различных отверстий.

Верхний контактный слой металла берет на себя львиную долю механических воздействий и усилий, предотвращая разрушающее влияние на внутренние слои. Чем прочнее будет этот внешний слой, тем общая износостойкость изделия будет выше.

Чтобы искусственно укрепить поверхность отверстий, применяют такой технологический прием, как дорнирование отверстий.

В машиностроении дорнование – это применение процесса укрепления поверхности отверстия методом калибрования или протягивания деформирующего. Кроме этого, дорнирование позволяет получить формообразующую либо чистовую обработку ствола отверстий. Слой, который укрепляется, может быть разной толщины, это зависит от величины натяжения.

Назначение и сферы применения дорнирования

Как вкратце говорилось выше, дорнирование необходимо, чтобы укрепить поверхность стволов отверстий, придать им большую прочность, таким образом повышая износостойкость изделия.

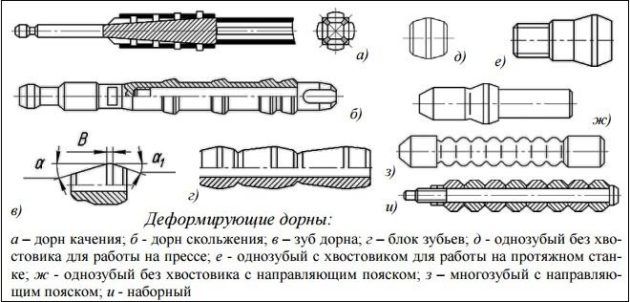

Все это осуществляется за счет возможности пластически деформировать металл на протяжении зоны контакта при помощи дорна. Дорны бывают двух типов: скольжения и качения.

Чаще всего процесс протекает при холодном состоянии заготовки.

https://youtube.com/watch?v=bAvg0xJhtUs

Когда инструмент дорн с определенным уровнем натяга движется по стволу, вместе с укреплением стенок решаются и другие задачи:

- подгонка диаметра отверстия под нужные параметры, стволов отверстий прямоугольного сечения до нужных размеров;

- избавление от неровностей, любых шероховатостей, которые были допущены предыдущей обработкой ствола;

- возможность сформировать определенную форму сечения, например, создать шлицы, борозды или оригинальный рисунок на внутренней поверхности.

Дорнирование применяется не только в гражданском машиностроении, но и на оружейном производстве. С его помощью укрепляют оружейные стволы танковых и других машин, используют при изготовлении гильз.

Когда планируется применить дорнирование к тому или иному отверстию, важно, чтобы дорн имел диаметр больший, чем поперечное сечение ствола отверстия на толщину натяжения. Все это очень точно рассчитывается, чтобы не было разрыва заготовки

Разновидности

Под разновидностями дорнирования понимают свободный и несвободный процесс проведения операции. Когда дорнирование свободное, изделие, а именно его поверхность, не ограничивается в возможности деформирования. Приемлем такой вид процесса при объемных работах с трубами электросварными либо при бесшовном литье, где толщина стенки ствола определяется как усредненная величина.

Дорнирование свободное не подходит для таких заготовок, как, например, трубы с тонкими стенками ствола. Здесь применяют несвободное дорнирование, которое позволяет избежать следующих последствий:

- осевого смещения заготовки;

- понижения устойчивости вдоль направления ствола;

- выглаживания металла с недостаточным качеством.

Для реализации операции несвободного дорнирования деталь перед прохождением дорна закрепляют в специальных обоймах жесткой и упругой конструкции.

Использование любого из способов дорнирования требует применения смазочных материалов, чтобы уменьшить трение, ускорить процесс обработки, избежать порчи заготовки или инструмента.

Схемы выполнения дорнования

Различают следующие схемы металлообработки заготовок дорнированием:

- при помощи растяжения;

- способ сжатия;

- совместное применение растяжения и сжимания образца.

Важно подойти правильно к выбору схемы обработки заготовки. Схема определит значения осевого напряжения изделия. Объемное обрабатывание детали выполняется по другим схемам:

Объемное обрабатывание детали выполняется по другим схемам:

- пассивная;

- нейтральная;

- активная.

Перечисленные схемы дорнования оказывают влияние на значение осевого напряжения и требуют специальных механизмов – подвижных опор, позволяющих ограничивать укорачивание детали при воздействии на нее дорна. При увеличении значения натяга степень шероховатости внутренней поверхности заготовки будет уменьшаться. Данная методика предусматривает предварительную механическую обработку отверстия перед использованием дорна.

Дорны используют двух видов движение:

- покачивания;

- скольжения.

Инструмент движется внутри заготовки с заданным показателем натяжения, используя смазку. Чтобы улучшить результат обработки и уменьшить усилие дорнования, смазочный материал подают внутрь отверстия навстречу движения дорну путем распыления.

Приспособление для выполнения виброобработки металлических изделий состоит из:

- дорна;

- вибрационного суппорта, который позволяет закреплять на нем образец;

- гидропривода;

- поршня.

Дорн — устройство С помощью устройства эффективно обрабатывают внутренние стенки втулок, гильз и цилиндров.

2.3. Обеспечение самоустанавливаемости инструмента

Как отмечалось выше, при дорновании отверстий малого диаметра в заготовках большого веса целесообразно добиваться не самоустанавливаемости заготовки по инструменту, а наоборот, обеспечивать самоустанавливаемость инструмента по отверстию неподвижной заготовки.

|

Рис. 2.12. Приспособление для дорнования отверстий малого диаметра в заготовках большого веса |

Приспособление для дорнования отверстий малого диаметра в заготовках большого веса показано на рис. 2.12. Оно состоит из корпуса 1

, подвижной втулки2 , в которую запрессована направляющая втулка3 . В этой втулке с натягом размещена прошивка4 и с зазором толкатель5 , взаимодействующий со штоком пресса. Втулка2 установлена в корпусе1 на опорах, состоящих из шариков7 и8 и сепараторов9 и10 , и удерживается от осевого смещения крышкой11 . Для регулировки осевого люфта втулки2 в корпусе1 служат прокладки12 . Во втулку2 ввернуты три радиально расположенных винта13 . Оппозитно этим винтам установлены резьбовые штоки14 , размещенные в кронштейнах15 , которые жестко закреплены на корпусе1 . Резьбовые штоки14 установлены на шпонках16 и снабжены гайками17 . Между винтами13 и штоками14 смонтированы пружины18 . В нижней части корпуса1 выполнена прорезь для установки обрабатываемой заготовки19 и провальное отверстие для прошивки4 .

Приспособление работает следующим образом. Обрабатываемая заготовка 19

подается в прорезь корпуса1 . Толкатель5 вручную перемещается вниз, вместе с ним перемещается прошивка4 , которая взаимодействует рабочим конусом с отверстием заготовки19 (смещаясь вместе со втулками2 и3 и толкателем5 в плоскости, перпендикулярной оси втулки2 ) и самоустанавливается по оси этого отверстия. При этом изгибающие нагрузки на прошивку4 , благодаря малой силе трения в опорах втулки2 , оказываются незначительными. Затем включается привод пресса и его шток 6 через толкатель5 проталкивает через обрабатываемое отверстие прошивку4 , которая падает в провальное отверстие в корпусе1 . После этого шток6 пресса отводится в крайнее верхнее положение, а толкатель5 вручную извлекается из приспособления. Под действием пружин18 втулка2 возвращается в центральное положение. Прошивка4 вставляется сверху в отверстие втулки2 , в него устанавливается толкатель5 , с помощью которого прошивка4 вводится в отверстие направляющей втулки3 . Далее устанавливается следующая заготовка и цикл обработки повторяется.

3. Разработка и исследование технологической оснастки для дорнования глубоких отверстий малого диаметра

Зенкерование

Названием «зенкерование» именовали механическую обработку резанием проделанных ранее отверстий. Его основной целью является придание отверстию нужной формы и избавление от различных дефектов, а также увеличение точности (вплоть до VIII квалитета), уменьшение показателя шероховатости (Ra 1,25 и менее).

Если отверстие не особо большое, то подобную обработку делают на обычном настольном станке, а если нужно обработать отверстие побольше, то это проще сделать на спецоборудовании на фундаменте.

Отдельно отметим, что про ручное оборудование использовать нет смысла. С ним попросту невозможно добиться нужных показателей.

У «зенкерования» есть 2 подвида, такие как зенкование и цекование.

Во время зенкерования отверстий нужно придерживаться ряда правил:

- Сверление зенкерование производятся во время одного подхода. Зенкерование нужно производить после окончания сверлильных работ, не вынимая детали из станочных креплений. По сути, в ходе одного «подхода» производят обработку детали двумя инструментами.

- Во время зенкерования отверстий, не подвергавшихся обработке, в деталях корпусов нужно надежно и прочно фиксировать деталь.

- При выборе размера припуска обязательно нужно делать это согласно специальным таблицам.

- Зенкерование нужно делать в том же режиме работы станка, как и сверление перед ним.

- Правила охраны труда соблюдать нужно аналогичные тем, что используются при сверлильной обработке.

Развертывание

Для получения на токарных станках отверстий высокой точности и заданного качества обрабатываемой поверхности применяют развертывание.

При работе чистовыми развертками на токарных и токарно-револьверных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Для того чтобы обеспечить высокое качество обработки, сверление, зенкерование (или растачивание) и развертывание отверстия производят за одну установку заготовки в патроне станка.

Выбор режимов резания при обработке цилиндрических отверстий стержневыми инструментами на токарных станках производят по тем же таблицам справочника, что и при обработке на сверлильных станках. Однако, учитывая малую жесткость крепления стержневых инструментов на станках токарной группы, расчетные значения режимов на практике уменьшают.

Виды процесса дорнования

Обработка дорнованием классифицируется по следующим признакам:

- виду обработки (объёмное и поверхностное);

- технологическим особенностям (свободное и несвободное);

- методу воздействия на внутреннюю поверхность (растяжение, сжатие, комбинированное воздействие);

- количеству и расположению зубьев на поверхности инструмента.

Выбор метода и вида такой обработки зависит от характерных особенностей деталей. Так для получения качественной поверхности стволов или труб с неравножёсткой втулкой применяют метод с обеспечением разного воздействия на отдельные участки внутренней стенки.

Для обработки не осесимметричных заготовок применяют дорны с специально расположенными зубьями.

С помощью свободного дорнования обрабатывают поверхности бесшовных и электросварных труб. Толщина стенок может достигать средних размеров.

Объёмное и поверхностное дорнование

Объёмная обработка производится давлением по всему внутреннему периметру. Для улучшения требуемого качества применяются многозубчатые дорны. Они позволяют добиться высокой точности обработки вплоть до 11 класса. Степень шероховатости Ra получается равной от 0,63 до 0,04 микрон.

Поверхностное дорнование относится к методам поверхностной пластической деформации.

Оно позволяет получить следующие показатели точности: IT от 6 до 9 единиц, шероховатость Ra в пределах 0,32-0,04 микрон. Объемным дорнованием осуществляют обработку сварных прямошовных труб.

Пластическое деформирование и калибровка

Такой способ обработки предполагает воздействие на поверхность металла инструмента, создающего давление в точке соприкосновения. В этом случае происходит последовательное изменение внутренней структуры металла. Благодаря процессам скольжения и двойникования происходит изменение структуры слоёв на уровне атомной решётки. Такое воздействие приводит не только к изменению внешней формы детали, но и его физических и механических свойств. При правильно разработанном способе пластического деформирования удаётся получить поверхностный слой с улучшенными характеристиками

Особенно это обстоятельство важно, когда нельзя подвергать металлическую деталь термической обработке, например, изготовленную из аустенитных или ферритных материалов

Методом калибрования обрабатывают отверстия у заготовок, имеющих небольшую длину. Для обработки применяют калибрующие шарики, дорны, другой калибровочный инструмент. В этом случае его проталкивают сквозь отверстие для получения ожидаемого эффекта.

В этом случае основным параметром оценки технологического воздействия является натяг. Он создаётся благодаря разнице внутреннего диаметра отверстия и диаметра инструмента. В зависимости от решаемой задачи калибровка выполняется с малым или большим натягом.

При калибровании с малым натягом воздействию подвергается только поверхностный слой. Такой обработке подвергают трубы, втулки, вкладыши имеющие толстые стенки. Наиболее приемлемым считается отношение величины стенки к радиусу отверстия более 0,5.

Применение большого натяга приводит к увеличению глубины воздействия и может распространяться на всю толщину обрабатываемого изделия. Это приводит к увеличению внутреннего диаметра, изменению внешних размеров, снижению качества обработки, возникновению неравномерных внутренних напряжений (изменение физико-механических свойств).

Для проведения калибровки необходимо провести качественную предварительную обработку. В результате последующего калибрования точность обработки повышается на 30%. Например, для стали класс точности повышается на две единицы, для бронзы на 3, для чугуна на один класс.

Метод ударных импульсов

Он основан на измерении параметров деформации металла после воздействия импульсного механического воздействия. В момент кратковременного удара возникают ультразвуковые колебания, которые вызывают уплотнение поверхности обрабатываемой детали.

Такой метод успешно применяется при производстве изделий большой длины. Например, дорнование труб осуществляется методом ударных импульсов.

Применение различных методов дорнования позволяет обрабатывать внутренние поверхности изделий различной длины и произвольного диаметра. В результате обработки удаётся получить высокое качество поверхностного слоя, без нагрева и механического воздействия (фрезеровки, зенкования и так далее).

голоса

Рейтинг статьи

Виды дорнования

При обработке металла применяют два вида дорнования:

- объемная обработка металла;

- поверхностное дорнование.

Объемная обработка металла. Данный вид обработки подходит для отверстий большой протяженности. Это могут быть длинные участки труб и предметы в форме гильзы. Объемное дорнование вытеснило на второй план менее эффективную черновую расточку заготовки. После пропуска дорна можно увидеть, что деталь сохраняет прежнюю прямолинейность, а точность металлообработки соответствует показателю 11 единиц.

Поверхностное дорнование. При таком воздействии степень шероховатости и точность обработки значительно меньше, чем в первом. Поверхностное дорнование отверстий представляет собой альтернативу шлифованию, развертыванию, выглаживанию. После проведения дорнования внутренняя поверхность металла покрывается прочным слоем.

Оба вида позволяют обрабатывать внутренние стенки изделия без удаления стружки.

В зависимости от технологического процесса дорнирование подразделяется на свободное и несвободное. Свободное обрабатывание выполняется для труб со средней толщиной стенок, значение которых не превышает 200 мм. Преимущественно это бесшовная и электросварная труба.

Несвободное дорнирование применяют для тонкостенных труб. По окончании операции на обработанных изделиях отсутствует искривление оси и наличие некачественно выглаженных участков металла. В продольном направлении труба остается устойчивой к нагрузкам. Процедура дорнования отверстий выполняется в жестком закреплении. Нередки случаи дополнительного применения холодного редуцирования с сужением сечения отверстия.

Несвободное и свободное дорнирование

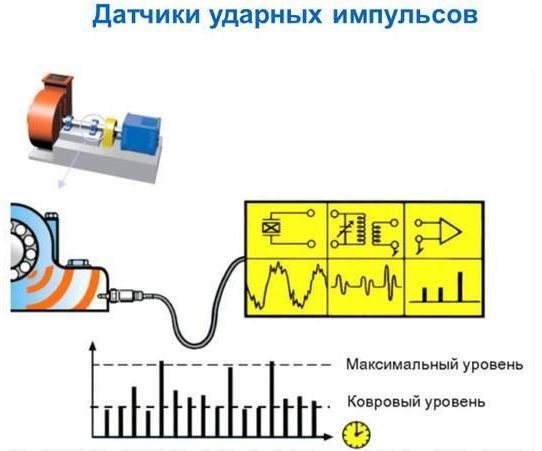

Метод ударных импульсов

Широко применяется способ, при котором поступление осевой вибрации на изделие осуществляется при помощи ударных импульсов. Данный метод снижает усилия дорнования и повышает точность размеров отверстия, импульсы делают продвижение инструмента внутри детали более легким, особенно в трубах большой длины.

Суть метода заключается в том, что процесс обработки изделия происходит при нанесении на внутренние стенки трубы смазочного материала:

Датчики ударных импульсов

- заготовка циклически перемещается пульсирующими движениями;

- при использовании ударных импульсов смазка подается не постоянно, а небольшими порциями;

- одновременно в противоположное направление движения дорна действует дополнительная сила в тот момент, когда слой смазки на локальном отрезке обрабатываемой детали уменьшается.

Если заранее нанести смазку на стенки изделия, то перемещающийся инструмент будет вытеснять смазочный материал и произойдет трение контактных поверхностей в сухую. Это приведет к появлению ненужных наростов на инструменте и царапин, что существенно снизит качественные характеристики заготовки после обработки.

Стоит отметить, что предлагаемый способ дорнирования отверстия значительно улучшает качество внутренней поверхности заготовки и снижает возможность деформации образца за счет подачи смазочной жидкости на контактирующие элементы. В результате на поверхности создается защитная пленка, которая обеспечивает прочность и надежность детали.

Чем смазывать обрабатываемы детали

В качестве смазочной жидкости используют веретенное масло с добавлением олеиновой кислоты. Состав имеет хорошие эксплуатационные характеристики, такие как текучесть и проникающая способность, необходимые для контактирующих поверхностей. Олеиновая кислота является разновидностью поверхностно-активных веществ и при воздействии на металлическое покрытие, снижает твердость металла, силу трения, возникающую при контакте дорна и поверхности отверстия.

Температура нагрева контактирующих тел уменьшается, в результате обрабатываемая покрытие получается менее шероховатым и на кромке деформирующего дорна не остается никаких наростов.

Количество кислоты в составе смазочного средства не должно превышать 10 процентов. Прекрасные качественные характеристики достигаются именно при такой концентрации. Превышение этого показателя будет нецелесообразно и не даст лучшего эффекта.

Метод дорнования с помощью ударных импульсов является наиболее совершенным и распространенным, по сравнению с другими схемами деформации внутренней поверхности детали.

Рассверливание

Рассверливание отверстия является подвидом обычного сверления. По своей сути – это расширение размера отверстия, проделанного ранее. Рассверливание отверстий также делают сверлами.

Во время литья образуется окалина. При ковке и штамповке в различных местах металлической заготовки возникает неоднородное внутреннее напряжение. Это приводит к тому, что во время обработки сверло подвергается постоянно меняющимся нагрузкам. А это способно вызвать смещение оси сверла или и вовсе его поломку.

Если обрабатывать отверстия подобным методом (сверление и рассверливание), то можно добиться X квалитета (измерение точности). Шероховатость после сверления у стенок отверстия возможна в рамках показателя не более Rz 80.

Дорнование отверстий, труб, стволов

Для решения конструкторских задач, связанных с необходимостью повысить твердость и уменьшить шероховатость поверхностного слоя металла применяется, специальный способ обработки. Он называется дорнование. С его помощью удаётся создать на поверхности металлической конструкции защитный слой, который предохраняет деталь от повышенных нагрузок и препятствует её разрушению. Такими нагрузками могут быть повышенные физические или ударные нагрузки, нарушения теплового режима (перегрев), химическое воздействие. Они приводят к разрушению или деформации поверхностного слоя, коррозии, ускоренному износу всей детали.

Дорнование отверстий, труб, стволов

Для решения конструкторских задач, связанных с необходимостью повысить твердость и уменьшить шероховатость поверхностного слоя металла применяется, специальный способ обработки. Он называется дорнование. С его помощью удаётся создать на поверхности металлической конструкции защитный слой, который предохраняет деталь от повышенных нагрузок и препятствует её разрушению. Такими нагрузками могут быть повышенные физические или ударные нагрузки, нарушения теплового режима (перегрев), химическое воздействие. Они приводят к разрушению или деформации поверхностного слоя, коррозии, ускоренному износу всей детали.

1 Что представляет собой дорнование?

Во время эксплуатации поверхности металлических деталей испытывают серьезные нагрузки, которые практически не воспринимаются внутренними слоями изделий. Именно слои, находящиеся сверху, противодействуют разнообразным негативным влияниям, начиная от теплового воздействия и коррозии, и заканчивая изнашиванием деталей.

Дорнование, как процесс эффективной обработки поверхностей, как раз и был создан для того, чтобы нивелировать все указанные проявления, увеличивая тем самым уровень износостойкости и надежности изделий из металла.

Дорнирование представляет собой инновационный вариант обработки отверстий деталей методом локального холодного деформирования, выполняемого по пластической технологии. Его суть следующая: дорн (специальное рабочее приспособление) передвигается внутри ствола изделия и за счет натяга обеспечивает:

- модификацию геометрических параметров и форм детали в целом и ее поперечного сечения в частности;

- качественное нивелирование имеющихся шероховатостей;

- упрочнение поверхностного слоя металла.

Величина поперечного диаметра отверстия обрабатываемой детали всегда меньше показателя сечения дорна на показатель натяга.