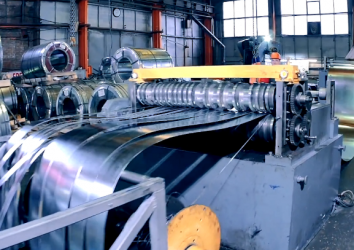

Модульная линия продольно-поперечной резки металла

Толщина металла от 0,4 мм до 2,0 мм

| 1 | Модульная линия для продольно-поперечной резки, в составе: | 1 | Компл. | От 2 100 000,00 |

| 1.1 | Разматыватель рулонного металла РМ 7,5 с модулем прижима | 1 | шт. | |

| 1.2 | Стан продольно-поперечной резки металла5 пар ножей, с правильным 5-валковым устройством, с гидравлической гильотиной до 2,0 мм | 1 | шт. | |

| 1.

3 |

Стол приёмный с платформой вперед/вбок | 1 | шт. | |

| 1.4 | Наматыватель штрипс КН 10 | 1 | шт. | |

| 1.5 | Система автоматического управления (САУ) OMRON Япония | 1 | шт. |

- ¹ В стоимость включены монтаж и запуск оборудования, обучение персонала (без учета командировочных расходов).

- Срок изготовления линии составляет 6 (шесть) месяцев.

- Гарантия на оборудование составляет 12 месяцев.

Условия оплаты²:

- 30% – предоплата

- 30% – через 30 календарных дней с момента предоплаты

- 30% – через 80 календарных дней с момента предоплаты

- 10% – после подписания акта приёмки-сдачи оборудования

² возможны другие варианты условий оплаты!

Технические характеристики производственной линии

Модульная линия продольно-поперечной резки металла предназначена для продольного и поперечного роспуска рулонного металла толщиной от 0,4 мм до 2,0 мм.

|

| автоматический, полуавтоматический, ручной |

| 30 кВт |

| напряжение — 380В;частота — 50 Гц; |

| не более 18000х2850х1800 мм; |

| до 20 м.п./мин. |

Типконсольный Скорость подачидо 20 об/мин

Режим работыавтоматический, ручной, реверс Установленная мощность3,0 кВт + 1,0 кВт Грузоподъемностьне более 7500 кг Габариты (ДхШхВ)не более 1250х2500х1600 мм Диапазон разжима сегментов вала520 мм – 600 мм(рулон с внутренним диаметром 600 мм) Механизм разжима/зажимамеханический (рукояткой) Массане более 1200 кг Тип приводаПневматический

Внимание! Автономный компрессор не входит в комплектацию линии!

Примечание: при разматывании металла толщиной более 0,7 мм без установки прижимного модуля возможно саморазматывание верхних слоёв рулона металла.

Габариты (ДхШхВ)4000х2150х2250 мм Установленная мощность5,5 кВт + 3,0 кВт Масса3700 кг

Предназначен для исправления рулонной кривизны металла в продольном направлении полосы и не предназначен для исправления иных деформаций. Рулонная кривизна металла образуется в результате сматывания металла в рулон.

Количество правильных валов5 Количество обрезиненных валов2 Вес рулона защитной плёнкине более 75 кг

Модуль продольного роспуска

Скорость прокатадо 20 м/мин

Тип ножейдисковые, на планшайбе Количество ножей5 пар (под 6 штрипс) Минимальная ширина штрипс80 мм Установленная мощность5,5 кВт

Гильотина

Период резкине более 1,5 сек. Материал ножейСталь 9ХС, HRC 52…56 Параметры обрабатываемого металлаширина – до 1250 мм;толщина – 0,4…2,0 мм.

Типштабелёр Установленная мощностьне более 1,5 кВт Габариты (ДхШхВ)3500х1800х1550 мм Направление выката платформывперёд Грузоподъемность платформы500 кг/пог.м. Параметры готового изделия (листа) в автоматическом режимедлина – 1…3 м;ширина – 1250 мм;

толщина – 0,4…2,0 мм

Масса580 кг

Типконсольный Скорость намотки20 м.п./мин.(скорость подачи регулируется автоматикой) Режим работыавтоматический, ручной, реверс Установленная мощностьне более 5,5 кВт Грузоподъемность10000 кг Габариты (ДхШхВ)2150х2850х1900 мм Диапазон разжима сегментов вала520…600 мм Устройство натяжения штрипспневматическое (с автономным компрессором) Количество пар сепараторов6 (под 5 штрипс) Механизм разжима/зажима сегментов валамеханический (рукояткой) Масса2350 кг

Внимание! Автономный компрессор не входит в комплектацию линии!

Элементная базаOmron (Япония) Управляемые параметрыскорость проката, количество-длина изделий;регулировка пауз технологического цикла;

производственное задание.

Интерфейсрусскоязычный, сенсорная панель Индикацияосновные технологические параметры,оповещение об аварийных ситуациях и ошибках

На каком оборудовании осуществляется продольная резка металла

Существует три группы оборудования для продольной резки металла, каждая из которых ориентирована на свои объемы производства. Так, например, небольшие станки позволяют справиться с малыми объемами резки, высокопроизводительные агрегаты применяются там, где речь идет о небольших сериях. При изготовлении больших партий продукции следует использовать производственные линии. Выбор же определенной модели станка связан в первую очередь с тем, какие именно задачи вы намерены решать с его помощью.

Станок продольной резки металла.

В подающие вальцы станков для продольной резки листового металла на полосы материал загружают в листовом виде. Далее заготовка подается в зону обработки, где режется специальными ножницами дискового типа, способными раскроить листы различной толщины из разного сырья, к примеру, из стали, алюминия, меди, плотного картона, пластика и т. д.

Нож для продольной резки металла – это режущий диск, который при помощи болтов крепится к прижимному валу, что позволяет регулировать ширину нарезаемых полос. Регулируют процесс в зависимости от модели станка вручную или автоматически. Более современные типы оборудования обеспечивают, кроме продольной, еще и поперечную резку.

Подобные станки часто снабжают блоками, которые предназначены для нанесения защитной пленки, наклеиваемой на лист до его раскроя.

Линия продольной резки металла.

С увеличением объемов целесообразно перенести производство на линию продольной резки рулонного металла, которая имеет достаточно высокую производительность. Ее широко используют при изготовлении разного рода заготовок, полуфабрикатов, комплектующих деталей и готовых изделий из листового проката.

Стандартная линия для резания листовых материалов состоит из таких узлов:

- Бункера – места, куда на валу устанавливают рулон материала, подлежащего раскрою.

- Транспортера, состоящего из системы подающих валов, предназначенных для разматывания рулона с последующей подачей листа в зону резания.

- Режущего узла – агрегата, непосредственно осуществляющего резку материала. В некоторых высокоскоростных узлах дополнительно монтируется устройство, которое с целью снижения динамической нагрузки на режущий инструмент за счет повышения пластичности раскраиваемого материала осуществляет нагрев его индукционными токами.

Как правило, режущий узел любой линии состоит из двух блоков. Первый осуществляет продольный роспуск листа, а второй является механизмом для поперечной резки обрабатываемого материала. Синхронизация операций на высокоскоростных линиях обеспечивается управляющим числовым программируемым устройством. После раскройки листа в структуре металла по кромкам в результате индукционного нагрева образуются остаточные напряжения, которые необходимо снять. Эта операция также выполняется непосредственно на линии.

Основным достоинством таких линий является высокая скорость обработки материала и широта типоразмеров выпускаемых с их помощью заготовок, что связано с возможностями настройки режущего блока.

Агрегат продольной резки металла.

Если необходимо организовать производство большого количества однотипных деталей, то есть речь идет об изготовлении крупной серии, то следует воспользоваться агрегатом – автоматической линией производства заготовок.

Агрегат для резки рулонного металла включает в себя следующие модули:

- Транспортер. Он представляет собой установленную на рельсы тележку с бункером для рулона с прокатом. Лист из бункера раскручивается и заправляется в транспортные вальцы прижимного типа, которые потом прокатывают материал дальше. При этом тележка движется в противоположную сторону, что дает возможность увеличить скорость подачи материала в зону его раскроя.

- Узел предварительной обработки. Здесь лист готовится к раскрою: прогревается, обрезаются кромки. Отходы от обрезки наматывают на отдельные бухты.

- Блок продольного резания. В этом модуле посредством дисковых ножей лист распускается вдоль на полосы.

- Петлевой компенсатор. Это устройство служит для уменьшения скорости движения нарезанных полос.

- Приемный барабан. Нарезанные вдоль полосы нужной ширины наматываются на приемный барабан.

- Система разгрузки барабана. Механизирует процесс снятия готовых рулонов с приемного барабана.

Управление подобными агрегатами – автоматическое. Готовые рулоны отправляются на дальнейшую обработку.

Наши преимущества в изготовлении нержавеющего листа

Изготовление листов нестандартного размера На линии резки можно изготовить листы ровно требуемых вам размеров. Это позволяет избежать затрат, связанных с их изготовлением из стандартного листа (отходы и др.). Высокая точность резки достигается за счет технических возможностей японской линии резки AMADA, использования высококачественного режущего инструмента, а также накопленных в компании технологических и производственных ноу-хау. Также мы оказываем услугу продольной резки рулона на ленту на высокотехнологичной линии продольной резки.

Возможность порезки части рулона

Мы готовы порезать лишь часть вашего рулона, а остаток рулона хранить на складе до следующего заказа. Это удобно и позволяет немного сократить затраты.

Стабильное качество продукции

Наша компания известна на рынке высоким качеством производимой продукции. Заказ выполняется на японской линии поперечной резки AMADA, специализированной на изготовлении нержавеющего листа. Она оснащена многовалковой правильной машиной. Это высокоавтоматизированное оборудование, обеспечивающее стабильное качество готовой продукции. В частности, — соблюдение точных геометрических размеров, высокую плоскостность поверхности листа и удержание прямых углов при резке.

Сжатые сроки выполнения заказа

Отлаженные производственные процессы и высокая производительность оборудования обеспечивают возможность выполнения поступающих заказов в сжатые сроки (от 1 дня).

Удобное месторасположение

Наш производственно-складской комплекс находится в ближнем Подмосковье. Это особенно удобно для заказчиков из Москвы и Подмосковья.

В целом же мы работаем с постоянными заказчиками со всей страны: из Сибири (Новосибирск, Красноярск, Омск), с Урала (Екатеринбург, Челябинск, Тюмень), Поволжья (Нижний Новгород, Казань, Самара, Пермь, Уфа), Юга России (Ростов-на-Дону, Волгоград, Краснодар), Центральной России (Воронеж, Ярославль, Рязань) и Северо-Запада (Санкт-Петербург, Калининград, Вологда).

Резка металла | Стали | Продольная резка | Рубка металла в лист | Cервисный металлоцентр ЛАСАР

Сервисный металлоцентр ЛАСАР, предлагает металлообработку — услуги по продольной и поперечной резке металла, мы обеспечим высокое качество продукции и услуг для Вас!

Продольная и поперечная рубка рулонного листового металла (стали, проката, полосы, ленты, листа, рулона).

Предприятие ООО «ЛАСАР» осуществляет продольный и поперечный роспуск рулонной листовой стали (металлопроката) на стальную ленту (стальную полосу, штрипс). Работы производятся в соответствии с ГОСТом и ТУ ЛАСАР. Раскрой и роспуск рулонов на стальную ленту (штрипс) производится по индивидуальным размерам заказчика, как из собственного материала (сталь холоднокатаная — ХК, горячекатанная — ГК, оцинкованная и с полимерным покрытием в рулонах толщиной 0,2 до 4 мм), так и из металла клиента.

Для изготовления штрипсов, металлических полос и стальных лент из оцинкованного листового проката и проката без покрытий используются автоматизированные линии по порезке металла и высококвалифицированный персонал, что позволяет обеспечить высокий уровень качества продукции и оказываемых услуг.

Для поперечной резки металла с возможностью продольного роспуска используется автоматизированная линия поперечной резки листового металла с правильно – подающим устройством с возможностью порубки стали толщиной 0,3-6 мм.

Заказы по продольно – поперечный раскрой металла (стали) выполняются качественно и быстро, обеспечивая точный рез по ширине и длине. После этого рулоны и листы упаковываются. Также осуществляется перемотка рулонов и делений по длине.

География оказания услуг: РФ (Москва, Краснодар, Ростов-на-Дону, Уфа, Казань, Нижний Новгород, Самара, Махачкала, Ставрополь, Пермь, Волгоград, Саратов, Воронеж, Оренбург, Симферополь, Санкт-Петербург, Белгород, Ижевск, Тула, Грозный, Владимир, Пенза, Тверь, Киров, Ярославль, Ульяновск, Чебоксары, Брянск, Вологда, Архангельск, Липецк, Рязань, Курск, Тамбов, Иваново, Астрахань, Калуга, Орел, Крым), Белоруссия, Казахстан, Киргизия, Абхазия, Украина, Узбекистан, Армения, Кыргызстан, Латвия, Литва, Эстония.

Мы доставим Ваш заказ в любой регион России и точно в срок.

ООО ЛАСАР, сервисный металлоцентр обеспечит индивидуальный подход к каждому клиенту!

Оказывайте услугу у нас, мы обеспечим лучший клиентский сервис и гибкость.

Сервисный металлоцентр ЛАСАР в Липецке предлагает лучшие цены на услуги продольно-попречного роспуска металла для наших постоянных заказчиков.

Продольная поперечная резка металла, проката, стали, рулона, листа, полосы листовой стальной оцинкованной, ленты стальной, штрипса оцинкованного.

Металлообработка металла, проката, стали, рулона, листа, полосы листовой стальной оцинкованной, ленты стальной, штрипса оцинкованного.

Рабочие комплексы: нюансы

Чтобы продольная или поперечная резка металла происходила на должном уровне, используют узкоспециализированное оборудование. В зависимости от схемы работы с листом, может понадобиться тот или иной вид техники. В зависимости от поставленной задачи есть несколько видов станков:

- Установка для продольной резки.

Такой станок используется и для продольной, и для поперечной резки мерных пластин металла. В этом случае загружают не сам рулон, а обрезанный лист, транспортируемый в зону разрезания.

Технология лазерной резки металла.

В таких комплексах дисковые ножницы свободно осуществляют деление металла на полосы необходимой ширины. Можно работать с тонколистовой сталью, медью, листовым алюминием, плотным картоном и конструкционными полимерами.

В данной конструкции фиксация режущего инструмента происходит на прижимном валу при помощи винтов. Задавать ширину отрезков можно при помощи автоматики или же вручную.

Если использовать более модернизированный станок, то, кроме продольной резки, может осуществляться и поперечная резка. В этом случае агрегат будет иметь головку с режущими роликами, зафиксированную на винтовых валах. При необходимости такие станки наносят защитную пленку на металл, который помещается в специальный блок.

- Линия резки металла продольной направленности.

Такая аппаратура может стоять как в крупных заводах, так и в более мелких. Данный комплекс обеспечивает высокий уровень производительности. Есть возможность изготавливать не только разные по ширине полосы, но и задавать длину.

Чаще всего такие станки встречаются на производствах, занимающихся изготовлением штрипсов, мерных заготовок для штамповки и других изделий, получаемых из листового проката.

Такая система имеет основные узлы и механизмы:

Схема процесса лазерной резки.

- бункер – служит для хранения рулона металла;

- транспортер – состоит из комплекса подающих валов, которые обеспечивают размотку рулона и подают металл в зону разреза;

- режущий узел – станок, где происходит продольная резка металла.

Данная система дополнительно оснащается блоками для поперечной резки. Сразу стоит и отметить, что в данном варианте оборудования предусмотрено наличие блоков, работающих на основе программного управления, что позволяет создать высокочастотную обработку.

После того как будут сделаны заготовки, их дополнительно обрабатывают, дабы устранить напряжение, которое появляется в процессе размягчения индукционными токами.

Такие системы отличаются высокой производительностью, а также широким диапазоном по размерам заготовок.

- Агрегат для продольной резки.

Данная система полностью автоматизирована. Такое оборудование рационально применять в больших объемах производства металлозаготовок.

В такой агрегат входят следующие основные элементы:

Схема конструкции твердотельного лазера для резки металла.

- Транспортер. Представлен в виде тележки с бункером, которые устанавливаются на рельсы.

Движение тележки в противоположную сторону от области резки обеспечивает размотку рулона, край которого заправлен в прижимные вальцы. Они же и фиксируют металл, чтобы он не сматывался обратно в рулон, что обеспечивает более ускоренную работу.

- Комплекс предварительной обработки.

Он обрезает края листа и прогревает его перед тем, как металл попадет на резку. Для отходов есть специальные бухты, которые наматывают на себя ненужные отрезки.

- Блок продольного резанья.

В нем материал делится на отдельные заготовки по необходимым параметрам. Весь процесс осуществляется за счет наличия дисковых ножей.

- Петлевой компенсатор. Контролирует скорость движения готовых отрезков.

- Барабан. «Собирает» обработанные заготовки путем наматывания их на свое тело.

- Система разгрузки барабана. Освобождает элемент от рулонов.

Резка металла таким агрегатом управляется только при помощи автоматики. Такие системы используют только в крупномасштабных производствах, так как они обеспечивают высокую производительность.

Суть раскроя металла

Раскрой металла, вне зависимости от его формы – это заготовительная операция. Именно на стадии ее выполнения обретают черты будущие детали металлоконструкции. На машиностроительных предприятиях, да и в производственных комплексах других отраслей, существуют целые заготовительные подразделения, оснащенные самым разным оборудованием, предназначенным для формирования заготовок, а то и готовых деталей. Все зависит от применяемого оборудования и инструмента.

Термин раскрой металла можно истолковать следующим образом – это метод размещения заготовок на листе. Форма, может, быть в виде прямоугольника или любой другой. При проведении раскроя металла появляется определенный объем возвратных и невозвратных отходов. Их объем напрямую зависим от технологии, которую использовали при раскрое.

Оборудование для продольной резки

Вышеописанные способы резания можно реализовать на высокопроизводительных агрегатах, небольших станках и ориентированных на крупносерийное производство линиях.

Каждая разновидность оборудования ориентирована на определенную схему резания и обладает собственным набором достоинств и недостатков. Причем, выбор определенной модели резания или определенного агрегата связан с набором задач, решаемых с их помощью.

Станок продольной резки металла

Эта разновидность режущего оборудования используется для продольного или поперечного резания мерных листов металла. То есть, в подающие вальцы станка загружают не рулон, а заранее заготовленный лист, который транспортируется в зону резания.

Дисковые ножницы продольной резки металла, используемые в станках, без проблем разделяют на полосы нужной ширины и тонколистовую сталь, и медь, и листовой алюминий, и плотный картон, и конструкционные полимеры.

Причем режущий инструмент фиксируется на прижимном валу с помощью винтов. Регулировка ширины полос реализуется либо автоматически, либо вручную. Более совершенные модели не ограничиваются продольной резкой – на винтовых валах, у таких агрегатов фиксируют головку с режущими рольками, которая обеспечивает поперечную резку.

Кроме того, помимо резания такие станки могут быть оборудованы блоком для нанесения защитной пленки, которую наклеивают на лист до разделения материала на полосы.

Линия продольной резки металла

Линя резки используется как в мелкосерийном, так и в крупносерийном производстве. Такая система характеризуется высокой производительностью. С ее помощью можно нарезать из листового металла заготовки разной длины и ширины. В итоге, такие режущие системы используют для производства полуфабрикатов для трубной промышленности (штрипса), мерных заготовок для штамповки и прочей продукции, получаемой из листового проката.

Сама линия резки листового металла (или иного материала) состоит из следующих узлов и механизмов:

- Бункера, где хранится (на валу) рулон разрезаемого материала.

- Транспортера – системы подающих валов, с помощью которых осуществляется разматывание рулона и последующая подача листа в зону резания.

- Режущего узла – станка, с помощью которого осуществляется продольная резка рулонного металла. Причем в высокоскоростных линях в режущий узел встраивают аппарат, повышающий пластичность металла за счет нагрева индукционными токами.

Кроме того, любая линия оборудована помимо продольного блока резания еще и поперечным механизмом разделения обрабатываемого материала.

Причем высокоскоростная обработка вынуждает выстраивать систему управления работой линии на основе блоков числового программного управления.

Главное преимущество таких линий – высокая скорость обработки и широта типоразмеров выпускаемых с их помощью заготовок. Ведь режущий блок с дисковыми ножами можно настроить на любую ширину, а поперечная система может двигаться с высокой скоростью, нарезая из лент квадратные или прямоугольные заготовки.

Агрегат продольной резки металла

Агрегаты – это полностью автоматизированные линии резки рулонного металла. Такие устройства используются только в крупносерийном производстве для заготовки больших объемов однотипных деталей.

Агрегат для резки рулонного металла состоит из следующих блоков:

- Транспортера – тележки с бункером, установленной на рельсы. Тележка двигается по рельсам в сторону, противоположную направлению подачи материала, лист разматывается и заправляется в транспортные вальцы прижимного типа. Вальцы удерживают лист от «сматывания в рулон» и прокатывают материал дальше. Такая схема позволяет ускорить подачу материала в зону резания. К тому же, «двигателем» в данном случае выступает тележка, а транспортные вальцы типа просто позиционируют положения листа.

- Комплекса предварительной обработки, обрезающего кромки и прогревающего лист перед вводом в зону резания. Причем отходы резания наматываются на отдельные бухты.

- Блока продольного резания, в котором лист разделяется на полосы нужных габаритов с помощью дисковых ножей.

- Петлевого компенсатора, замедляющего скорость движения нарезанных полос.

- Барабана, на который наматываются готовые полосы нужной ширины.

- Системы разгрузки барабана, снимающей с барабана рулон нужной ширины.

Разумеется, такие агрегаты управляются только автоматически. А полученные таким образом рулоны нарезанных полос могут двигаться дальше на менее производительные линии или станки, для последующей продольной или поперечной резки.

Поперечная резка рулонной стали

Один из популярных видов металлообработки – поперечная резка рулонной стали. Спрос на продукты, выпускаемые путем поперечной резки стальных листов, обоснован их широким внедрением в разные сегменты экономики и быта. Трудно переоценить значение материалов, полученных из стали, обработку названным способом: это и кровельные конструкции, и воздуховоды, и системы вентиляции. Поперечная резка рулонной стали востребована для производителей рекламной продукции, в автомобилестроении и других материалов.

Сегодняшняя металлообрабатывающая промышленность представлена десятками компаний, одним из видов деятельности которых является резка стали на штрипсы. В результате использования качественного технологического оборудования со станков сходят заготовки всевозможных форм: прямоугольные, квадратные, ромбические, трапециевидные листы, которые заказчик использует в дальнейшем в собственных целях.

Резка осуществляется в автоматическом режиме, основным требованием к работе является деликатный подход к обрабатываемому материалу. Особенно важным этот момент бывает при резке стали с лакокрасочным или полимерным покрытием, холоднокатаной стали: листы, полученные в результате, эффективно используются для монтирования автомобильных корпусов.

Для чего необходим продольный раскрой металла

В настоящее время огромное количество изделий производится с использованием рулонного металлопроката, что повышает спрос на него. Это и кровельные материалы, слоеные строительные материалы, а также заготовки, используемые для производства различной продукции методом штамповки.

Листовой прокат изготавливают на литейно-прокатных комплексах. Существует такие виды металлического проката, в зависимости от толщины листа, которые предлагают заводы-изготовители продукции:

- жесть – ≤2 мм толщиной;

- прокат тонколистовой – в границах 0,2–0,4 см толщиной;

- прокат толстолистовой – толщиной >0,4 см.

Горячая технология применяется для изготовления толстолистового проката, а тонколистовые разновидности металлопроката изготавливаются холодной прокаткой.

Стандартные холоднокатаные металлопрокатные рулоны используются промышленными предприятиями чаще иных. Их размеры могут составлять:

- толщина – от 0,25 до 4 мм;

- ширина – 1,25 м;

- длина может доходить до 3 км, что сильно зависит от толщины.

Вес таких листов варьируется от 6 до 15 т, что делает невозможным их обработку без использования специального оборудования.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Из рулонного проката изготавливают самые разные металлические изделия. Выбор специализированных установок зависит от вида производимой на них продукции. В настоящее время используют три основных типа такого оборудования:

- продольные полосы (штрипсы), получают с использованием установок для продольного раскроя рулонных листов материала;

- профильные металлические листы разрезают на установках для поперечного раскроя рулонного материала;

- заготовки для штамповки изготавливают с помощью комбинированного оборудования, осуществляющего как продольный раскрой, так и поперечный.

Существует несколько основных видов продольного раскроя материалов:

- Художественная резка. Сферой применения данного вида является производство декоративных изделий для квартиры, дома или сада, таких как решетки, фонари, лестницы и перила к ним, калитки и ворота, разные виды ограждений, украшений для домов и участков и пр. Нередки случаи изготовления декоративных рамочек и логотипов. Раскрой материала, как продольный, так и поперечный, происходит с помощью различных пил.

-

Лазерная резка. Данный метод раскроя металла считается усовершенствованным. Применение лазера ускоряет процесс, повышает точность реза, значительно снижает процент брака, тем самым увеличивая производительность труда. Применение лазерного раскроя материала устраняет динамическое воздействие на заготовку, давая возможность обрабатывать разные виды металлов.

Новые виды лазерного оборудования снабжены ЧПУ. Листы закрепляют на специальном столе и задают алгоритм работы с помощью компьютера. Портал с закрепленной на нем головкой лазера приводится в движение шаговыми двигателями.

- Фигурная резка. Для раскроя сложных элементов, например, узоров, на листе намечается контур, по нему затем передвигается лазер. Деформация изделия полностью исключена, поскольку нет механического влияния на металл.

- Контурная резка. Данный способ раскроя материала полностью исключает последующую дополнительную шлифовку изделия. Диаметр лазерного луча не превышает 4 мм. Он дает возможность выполнять резку сложных рисунков. Также данный метод подходит для продольного и поперечного раскроя металлических рулонов.

Принципы и преимущества продольно-поперечной резки металла

Технология раскроя металлических рулонов заключается в предварительном нарезании материала на полосы требуемой длины и затем в воздействии на заготовки электрическим током.

Металл разделяется плавлением путем точечного нагрева током определенных участков полос. Необходимая мощность и сила тока определяются исходя из толщины заготовки и ее физико-химических свойств, а также из частоты подаваемого тока.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Металлическая полоса в зоне реза должна локально нагреваться с целью снижения сопротивления во время продольного раскроя. Достигаемый эффект возможен благодаря уменьшению механических свойств металла с ростом его температуры. Линия продольной резки позволяет делать рез максимально гладким, с плавными закруглениями, создавая при этом полосы меньшей ширины.

Изделия, полученные продольно-поперечным раскроем, соответствуют стандартам, предъявляемым к производству гнутых профилей сварных труб с прямыми швами. Технология продольного раскроя рулонного металла еще и экономически выгодна, поскольку избавляет от необходимости в последующей обработке изготовленных металлических полос.

Поперечная резка металла похожа на продольную. Для захвата листовой заготовки используются специальные дисковые ножницы. Они фиксируют металлический лист между валами, который затем режется. Разрезаемый лист прижимается напряжением к верхнему валу. Верхний и нижний валы в процессе поперечного раскроя постоянно движутся, обеспечивая непрерывность подачи листов.

Металл под действием высоких температур теряет свою жесткость, поэтому для резки его зачастую предварительно нагревают с помощью электрического тока, а вместо режущих дисков используют стальные вальцы с высоким содержанием углерода. Такая модификация позволяет заметно улучшить качество раскроя материала.

Плазменная резка

Плазменная резка представляет из себя технологический процесс, при котором струя плазмы производит нарезание металлической заготовки в соответствии с заданными параметрами. Между заготовкой, выступающей в роли анода и электродом в роли, выступающим в роли катода, с помощью осциллятора возникает дежурная дуга, которая зажигает подаваемый под давлением в несколько атмосфер газ. Когда эта дуга касается металла возникает рабочая дуга с силой тока от 40 до 60 А. Газ под воздействием тока нагревается и ионизуется. В центральной части плазменной дуги в зависимости от мощности установки температура может доходить до 30000 °С. Средняя скорость такой дуги составляет от 500 до 1500 м/с. В качестве газа для цветных металлов используют аргон, азот, водород. Для черных металлов воздух и кислород. С помощью плазменной резки можно производить раскрой металла толщиной до 35 мм. Форсунки, через которые поступает газ, охлаждаются воздушным или жидкостным путем. Воздушное охлаждение более надежное, а жидкостное используют для достижения лучшего качества при обработке металла. Плазменная резка имеет следующие преимущества:

- высокая скорость обработки металла;

- небольшой локальный нагрев в месте нарезания (исключает деформацию);

- возможность обработки практически любых металлов;

- вырезание сложных узоров и фигур;

- безопасность процесса;

- отменное качество выполненного раскроя.

К недостаткам плазменной резки относят:

- невозможность использования двух резаков одновременно;

- жесткие требования к отклонению от перпендикулярности по срезанию;

- относительно низкая допустимая толщина нарезания.