Устройство и принципы работы

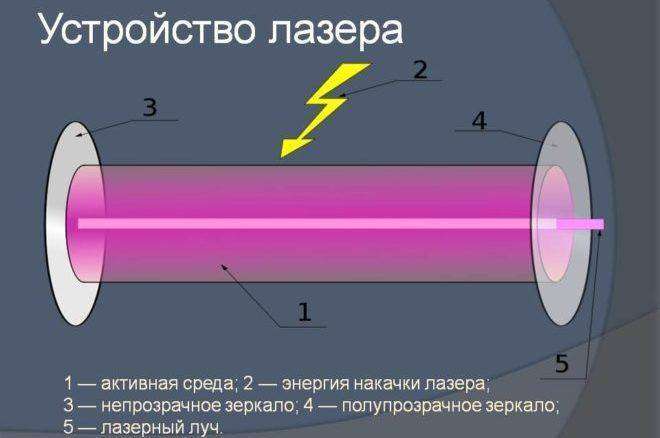

Любое лазерное устройство состоит из следующих узлов:

- источника энергии;

- рабочего органа, продуцирующего энергию;

- оптоусилителя, оптоволоконного лазера, системы зеркал, усиливающих излучение рабочего органа.

Лазерным лучом точечно создается нагрев и плавление материала, а после продолжительного воздействия — его испарение. В результате шов выходит с неровным краем, испаряющийся материал осаждается на оптике, что сокращается срок ее эксплуатации.

Для получения ровных тонких швов и удаления паров используют технику выдувания инертными газами или сжатым воздухом продуктов расплава из зоны воздействия лазера.

Заводские модели лазеров, оборудованные высококлассными материалами, могут обеспечить хороший показатель углублений. Но для бытового использования у них слишком высокая цена.

Модели, изготовленные в домашних условиях, способны врезаться в металл на глубину 1-3 см. Этого хватит, чтобы изготовить, например, детали для декорирования ворот или заборов.

Лазерная резка металла

В зависимости от используемой технологии резаки бывают 3-х видов:

Как сделать простейший резак для пенопласта своими руками: подробная инструкция по изготовлению

- Твердотельные. Компактны и удобны в использовании. Активный элемент – кристалл полупроводника. У моделей с малой мощностью вполне доступная цена.

- Волоконные. В качестве элемента излучения и накачки используется стекловолокно. Достоинствами волоконных лазерных резаков являются высокий КПД (до 40%), длительный срок эксплуатации и компактность. Так как при работе выделяется мало тепла, нет нужды в установке системы охлаждения. Можно изготавливать модульные конструкции, позволяющие объединять мощности нескольких головок. Излучение транслируется по гибкому оптоволокну. Производительность таких моделей выше твердотельных, но их стоимость дороже.

- Газовые. Это недорогие, но мощные излучатели, основанные на использовании химических свойств газа (азота, углекислого газа, гелия). С их помощью можно варить и резать стекло, резину, полимеры и металлы с очень высоким уровнем теплопроводности.

Виды лазерной резки

Лазерные установки состоят из трех основных частей:

- Рабочей (активной) среды. Она является источником лазерного излучения.

- Источника энергии (системы накачки). Он создает условия, при которых начинается электромагнитное излучение.

- Оптического резонатора. Система зеркал, усиливающих лазерное излучение.

По типу рабочей среды лазеры для резки делят на три вида:

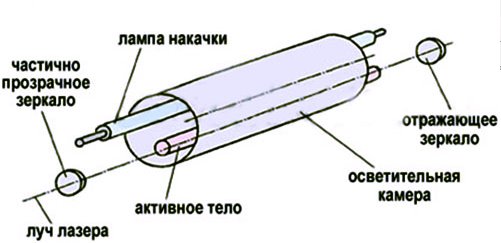

- Твердотельные. Их основным узлом является осветительная камера. В ней находятся источник энергии и твердое рабочее тело. Источником энергии служит мощная газоразрядная лампа-вспышка. В качестве рабочего тела используют стержень из неодимового стекла, рубина или алюмо-иттриевого граната, легированного неодимом или иттербием. По торцам стержня устанавливают два зеркала: отражающее и полупрозрачное. Лазерный луч, излучаемый рабочим телом, многократно отражается внутри него, усиливается в ходе отражений и выходит через полупрозрачное зеркало.

К твердотельному виду относятся и волоконные лазеры. В них излучение усиливается в стекловолокне, а источником энергии служит полупроводниковый лазер.

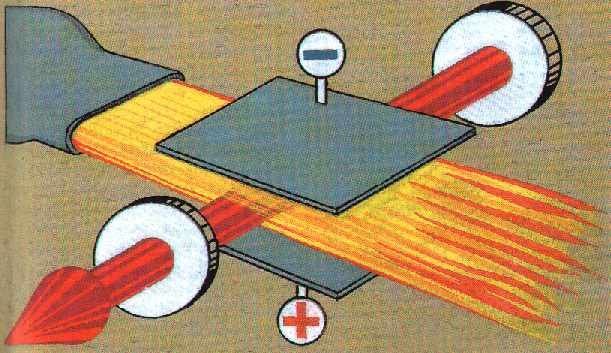

Так устроен твердотельный лазер

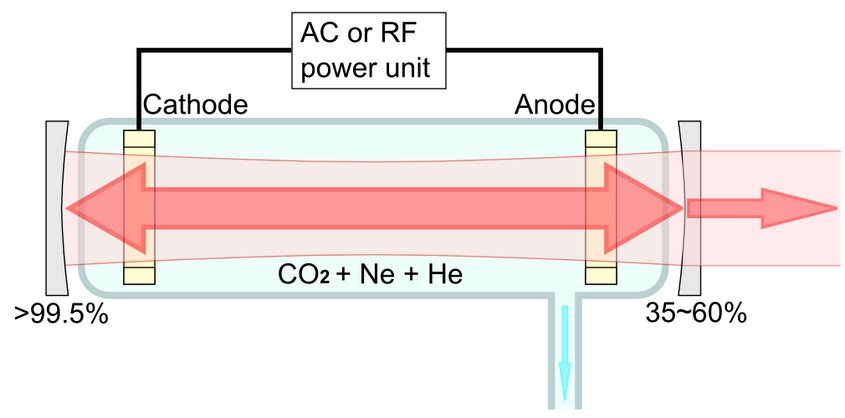

- Газовые. В них рабочим телом является углекислый газ или его смесь с азотом и гелием. Газ прокачивается насосом через газоразрядную трубку. Он возбуждается с помощью электрических разрядов. Для усиления излучения устанавливают отражающее и полупрозрачное зеркало. В зависимости от особенностей конструкции такие лазеры бывают с продольной и поперечной прокачкой, а также щелевые.

Так устроен газовый лазер с продольной прокачкой

- Газодинамические. Эти лазеры самые мощные. В них рабочим телом является углекислый газ, нагретый до 1 000–3 000 °К (726–2726 °С). Он возбуждается с помощью вспомогательного маломощного лазера. Газ со сверхзвуковой скоростью прокачивается через суженный посередине канал (сопло Лаваля), резко расширяется и охлаждается. В результате его атомы переходят из возбужденного в обычное состояние и газ становится источником излучения.

Схема работы газодинамического лазера

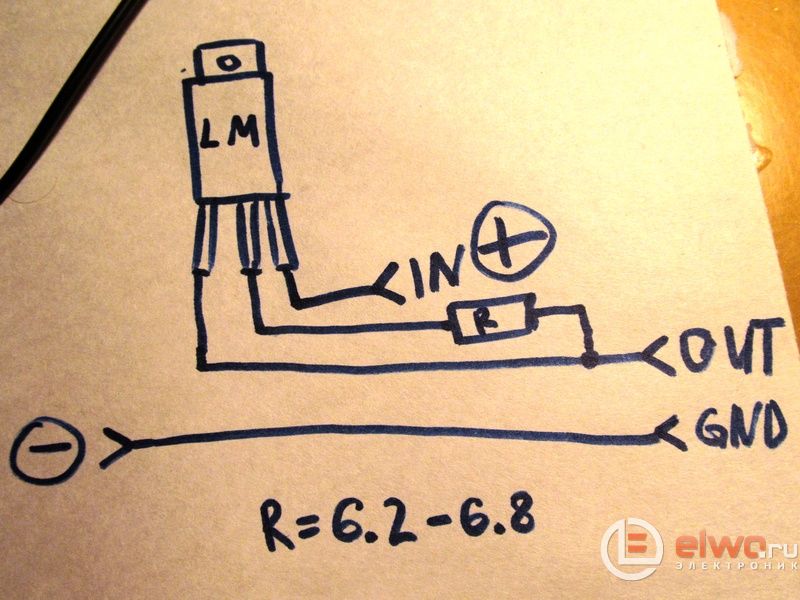

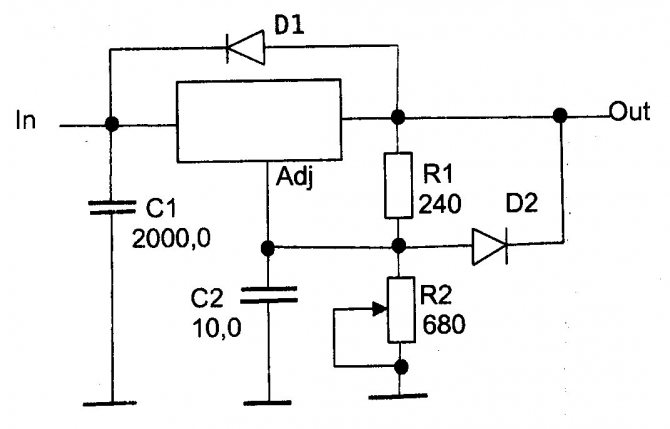

Схема подключения ЛД

Напрямую к питанию лазерный излучатель подключать нельзя, так как ему нужен постоянный стабилизированный ток. Для этого соберем небольшую схему на стабилизаторе LM317. Вот сама схема:

Сопротивление можно использовать в приделах от 6,2 до 6,8 Ом. На лазерную головку не желательно подавать ток выше 250 мА, так что, если будете применять сопротивление в этом диапазоне, всё будет в порядке. Если не можете найти нужное сопротивление, используйте несколько резисторов, соединенных последовательно или же параллельно. Минусовой вывод лазера подключается напрямую к минусу питания, а плюсовой вывод через эту схему. Мощность лазерного диода составляет 260-270 мВ, то есть желательно применить дополнительный радиатор.

Напряжение питания — 3.7 В, например, можно питать от литиевого аккумулятора от телефона.

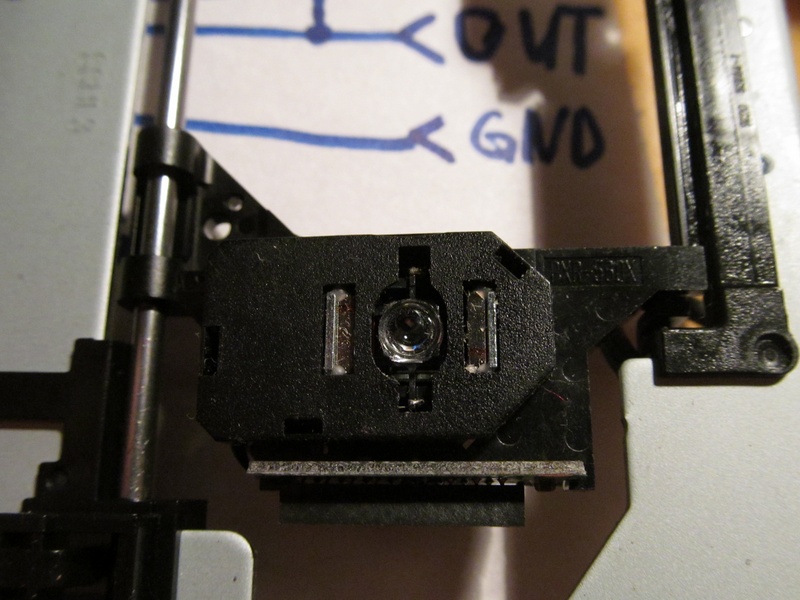

Теперь, если вы включите схему, вы увидите, что лазерный диод просто светится как обычный светодиод. Его нужно сфокусировать. Для этого вернемся к остаткам дисковода. Нам нужно извлечь линзу.

Также если у вас есть китайская лазерная указка, вы можете взять оптику из неё. Я так и сделал. Вот что получилось в итоге.

Лазерный резак — уникальное приспособление, которое полезно иметь в гараже каждого современного мужчины. Изготовить лазер для резки металла своими руками — несложно, главное соблюдать простые правила. Мощность такого устройства будет небольшой, но есть способы увеличить ее за счет подручных приспособлений. Функционала производственной машины, которая без приукрашивания — может все, самоделкой не достичь. Но для бытовых дел, этот агрегат подойдет очень кстати. Давайте рассмотрим, как его соорудить.

Все гениально просто, поэтому для создания такого оборудования, которое способно вырезать красивейшие узоры в прочных сталях, можно сделать из обычных подручных материалов. Для изготовления обязательно потребуется старая лазерная указка. Помимо этого, следует запастись:

- Фонариком, работающим на аккумуляторных батарейках.

- Старым DVD-ROM, из которого нам потребуется извлечь матрицу с лазерным приводом.

- Паяльник и набор отверток для закручивания.

Первым шагом будет являться разборка привода старого дисковода компьютера. Оттуда нам следует извлечь прибор. Будьте аккуратны, чтобы не повредить само устройство. Привод дисковода должен быть пишущим, а не просто читающим, дело в строении матрицы устройства. Сейчас в подробности вдаваться не будем, но просто используйте современные нерабочие модели.

После этого, вам обязательно нужно будет извлечь красненький диод, который прожигает диск во время записи на него информации. Просто взяли паяльник и распаяли крепления этого диода. Только ни в коем случае не бросайте его. Это чувствительный элемент, который при повреждениях может быстро испортиться.

При сборке самого лазерного резака следует учесть следующее:

- Куда лучше установить красный диод

- Каким образом будут запитываться элементы всей системы

- Как будут распределяться потоки электрического тока в детали.

Решается эта дилемма просто. Диод из указки меняется красной лампочкой из привода. Разобрать указку следует с той же аккуратностью, что и дисковод, повреждения разъемов и держателей, испортят ваш будущий своими руками. Когда вы это сделали, можно приступать к изготовлению корпуса для самоделки.

Для этого вам потребуется фонарик и аккумуляторные батарейки, которые запитают лазерный резак. Благодаря фонарику у вас получится удобная и компактная деталь, не занимающая много места в быту. Ключевым моментом оборудования такого корпуса является правильно подобрать полярность. Удаляется защитное стекло с бывшего фонарика, чтобы оно не являлось преградой для направленного луча.

Последующим действием является запитка самого диода. Для этого вам необходимо подключить его к зарядке аккумуляторной батареи, соблюдая полярность. В завершении проконтролировать:

- Надежность фиксации устройства в зажимах и фиксаторах;

- Полярность устройства;

- Направленность луча.

Неточности докрутить, а когда все готово можно поздравить себя с успешной завершенной работой. Резак готов к использованию. Единственное, что нужно помнить — его мощность намного меньше, чем мощность производственного аналога, поэтому слишком толстый металл ему не под силу.

Как сделать лазерный резак в гараже

Лазерная резка стали проводится на покупных и самодельных устройствах. Если нет возможности купить станок, можно изготовить его самостоятельно. Для этого нужно подготовить материалы, инструменты:

- мощный фонарик на батарейках;

- лазерную указку;

- привод из DVD-ROM;

- паяльник, отвертки.

Пошаговая инструкция сборки лазерного резака:

- Изначально необходимо разобрать дисковод, чтобы вытащить рабочую головку. Делать это нужно аккуратно, чтобы не повредить линзу.

- Вытащить диод из указки. На его место припаять рабочую часть из дисковода.

- Внутренности указки нужно вытащить, чтобы собрать для них новый корпус. Закрепить все элементы в корпус фонарика. Убрать защитное стекло, запитать устройство батарейками.

Дополнительно можно укрепить корпус скотчем, клеем.

Усиление самодельной установки

Мастера экспериментируют с набором линз, чтобы усилить мощность луча. Дополнительно можно запитать его от подзарядки для аккумуляторных батареек. Чтобы удобнее было проводить технологические процессы, собирается конструкция, удерживающая самодельную установку. Она устанавливается над рабочим столом на направляющих.

Лазерная резка представляет собой современный технологический процесс, который позволяет разделять металлические листы разной толщины. Зависимо от размеров обрабатываемых заготовок нужно выбирать мощность привода.

Как изготовить более мощный аппарат

Домашних мастеров часто интересуют и более мощные лазерные станки, которые можно изготовить своими руками. Сделать лазер для резки фанеры своими руками и даже лазерный резак по металлу вполне возможно, но для этого необходимо обзавестись соответствующими комплектующими. При этом лучше сразу изготовить свой лазерный станок, который будет отличаться достойной функциональностью и работать в автоматическом режиме, управляясь внешним компьютером.

В зависимости от того, интересует вас лазерная резка металла своими руками или вам необходим аппарат для работ по дереву и другим материалам, следует правильно подбирать основной элемент такого оборудования – лазерный излучатель, мощность которого может быть различной. Естественно, лазерная резка фанеры своими руками выполняется устройством меньшей мощности, а лазер для резки металла должен оснащаться излучателем, мощность которого составляет не менее 60 Вт.

Для серьезного станка лучше потратиться приобрести лазерный диод нужной мощности

Чтобы изготовить полноценный лазерный станок, в том числе и для резки металла своими руками, потребуются следующие расходные материалы и комплектующие:

- контроллер, который будет отвечать за связь между внешним компьютером и электронными компонентами самого устройства, тем самым обеспечивая управление его работой;

- электронная плата, оснащенная информационным дисплеем;

- лазер (его мощность выбирается в зависимости от материалов, для обработки которых будет использоваться изготавливаемый резак);

- шаговые двигатели, которые будут отвечать за перемещение рабочего стола устройства в двух направлениях (в качестве таких двигателей можно применять шаговые электромоторы от неиспользуемых принтеров или DVD-плееров);

- охлаждающее устройство для излучателя;

- регулятор DC-DC, который будет контролировать величину напряжения, подаваемого на электронную плату излучателя;

- транзисторы и электронные платы для управления шаговыми электродвигателями резака;

- концевые выключатели;

- шкивы для установки зубчатых ремней и сами ремни;

- корпус, размер которого позволяет разместить в нем все элементы собираемой конструкции;

- шарикоподшипники различного диаметра;

- болты, гайки, винты, стяжки и хомуты;

- деревянные доски, из которых будет изготовлена рабочая рама резака;

- металлические стержни диаметром 10 мм, которые будут использоваться в качестве направляющих элементов;

- компьютер и USB-кабель, при помощи которого он будет соединяться с контроллером резака;

- набор слесарных инструментов.

Компоненты электронной начинки можно подобрать по отдельности или приобрести набор из комплектующих для станка ЧПУ

Наличие компьютера и контроллера в конструкции такого устройства позволяет использовать его не только в качестве лазерного резака, но и как гравировальный аппарат. С помощью данного оборудования, работа которого управляется специальной компьютерной программой, можно с высокой точностью и детализацией наносить сложнейшие узоры и надписи на поверхность обрабатываемого изделия. Соответствующую программу можно найти в свободном доступе в интернете.

По своей конструкции лазерный станок, который можно изготовить своими руками, представляет собой устройство челночного типа. Его подвижные и направляющие элементы отвечают за перемещение рабочей головки по осям X и Y. За ось Z принимается глубина, на которую выполняется резка обрабатываемого материала. За перемещение рабочей головки лазерного резака представленной конструкции, как уже говорилось выше, отвечают шаговые электродвигатели, которые фиксируются на неподвижных частях рамы устройства и соединяются с подвижными элементами при помощи зубчатых ремней.

Подвижная каретка самодельного резка

Очень важным этапом изготовления лазерного станка своими руками является его настройка после окончательной сборки. Настройке и регулировке подвергаются как элементы кинематической схемы резака, так и его лазерная головка. Если с первыми проблем обычно не возникает, то юстировка лазерной головки представляет собой достаточно сложный процесс, правила выполнения которого следует хорошо изучить.

Многие мастера изготавливают из неиспользуемого оборудования что-то новое, в том числе самодельные лазерные станки для резки металла. Хотя большой мощности достичь невозможно, для бытового использования функционала достаточно. Повысить его позволяется использование некоторых подручных средств.

Сущность лазерной резки металла

Лазерная резка металла, как понятно из ее названия, выполняется при помощи луча лазера, получаемого при помощи специальной установки. Свойства такого луча позволяют фокусировать его на поверхности небольшой площади, создавая при этом энергию, характеризующуюся высокой плотностью. Это приводит к тому, что любой материал начинает активно разрушаться (плавиться, сгорать, испаряться и т.д.).

Станок лазерной резки металла, к примеру, позволяет концентрировать на поверхности обрабатываемого изделия энергию, плотность которой составляет 108 Ватт на один квадратный сантиметр. Для того чтобы понять, как удается добиться такого эффекта, необходимо разобраться, какими свойствами обладает лазерный луч:

- Лазерный луч, в отличие от световых волн, характеризуется постоянством длины и частоты волны (монохроматичность), что и позволяет легко фокусировать его на любой поверхности при помощи обычных оптических линз.

- Исключительно высокая направленность лазерного луча и небольшой угол его расходимости. Благодаря такому свойству на оборудовании для лазерной резки можно получить луч, отличающийся высокой фокусировкой.

- Лазерный луч обладает еще одним очень важным свойством – когерентностью. Это значит, что множество волновых процессов, протекающих в таком луче, полностью согласованы и находятся в резонансе друг с другом, что в разы увеличивает суммарную мощность излучения.

Процессы, происходящие при резке металла с использованием лазера, хорошо заметны на приведенных в статье видео. При воздействии луча на поверхность металла происходит быстрое нагревание и последующее расплавление подвергаемой обработке площади.

Быстрому распространению зоны плавления вглубь обрабатываемого изделия способствуют несколько факторов, в том числе и теплопроводность самого материала. Дальнейшее воздействие лазерного луча на поверхность изделия приводит к тому, что температура в зоне контакта доходит до точки кипения и обрабатываемый материал начинает испаряться.

Процесс лазерной резки в схематичной форме

Лазерную резку металла может выполняться двумя способами:

- плавлением металла;

- испарением обрабатываемого металла.

Для того чтобы выполнить резку металла методом испарения, требуется большая мощность оборудования и, как следствие, значительные энергозатраты, что не всегда целесообразно с экономической точки зрения. Ограничивают использование такого метода и строгие требования к толщине обрабатываемых изделий. Именно поэтому данный метод используют только для резки тонкостенных деталей.

Такая технология позволяет снизить энергозатраты, повысить скорость работы, использовать оборудование небольшой мощности для резки металла большой толщины. Конечно, это нельзя считать лазерной резкой в чистом виде, правильнее будет называть его газолазерной технологией.

Лазерная резка стали 10мм

Использование кислорода в качестве вспомогательного газа при выполнении лазерной резки позволяет одновременно решить такие важные задачи, как:

- активизация процесса окисления металла (это позволяет снизить его отражающую способность);

- повышение тепловой мощности в зоне реза (поскольку металл в среде кислорода горит более активно);

- выдувание из зоны реза мелких частиц металла и продуктов сгорания кислородом, подаваемым под определенным давлением (это облегчает приток газа в зону обработки).

Это интересно: Комбинированные пресс-ножницы НВ5222 — технические характеристики, паспорт

Что такое нихромовый резак?

Приветствую всех подписчиков и гостей канала «Поделкин». Сегодня я хочу познакомить вас с самодельным и очень полезным инструментом, который называется нихромовый резак.

Нихромовый резак — это аппарат для фигурного выпиливания из дерева (фанеры), который состоит из двух главных элементов: источника питания (12V) и режущей части (нихромовой проволоки).

Такой инструмент легко сделать самому и он имеет ряд преимуществ по сравнению с обычным ручным лобзиком.

В отличие от ручного лобзика у нихромового резака нет металлической дугообразной рамки, которая ограничивает длину пропила (ручным лобзиком невозможно производить пиление на большом удалении от краёв детали), поэтому с помощью него можно делать очень объемные изделия.

У нихромового резака намного выше скорость пропила (реза), во время которого вы практически не будете прилагать усилий. Этот аппарат не только упростит работу, но и сэкономит ваше время. И последнее это цена. На сборку нихромового резака вы затратите приблизительно столько же денег сколько стоит ручной лобзик.

Как происходит лазерная резка металла по чертежам заказчика

Из вышесказанного становится ясно, что подготовить документацию на изделие или хотя бы просто сделать его чертеж в специальной программе – далеко не тривиальная задача. Для этого необходимо иметь определенные знания и опыт. На рынке сегодня существуют неплохие профильные компании, владеющие и тем, и другим. Они готовы помочь вам выполнить заказ, даже если ваши эскизы будут сделаны неумело и не совсем в том формате, в котором нужно.

С другой стороны, от того, насколько качественно будут сделаны первые эскизы, во многом зависит, как быстро будет получен нужный вам результат. Именно поэтому лазерная резка металла по чертежам или хотя бы размерам заказчика будет выполнена быстрее, чем без чертежей и особенно без размеров.

Конечно, скорость выполнения заказа зависит от многих причин. Но советуем вам постараться сделать хорошо хотя бы то, что зависит от вас.

Фирмы-производители обычно принимают в качестве технического задания (ТЗ):

3Д-модели.

Этот вариант ТЗ часто оказывается самым близким к итоговому заданию для изготовления, поэтому его бывает проще всего запустить в производство. Из форматов для 3Д-моделей, как правило, используют формат программы SolidWorks(.sldprt, .sldasm, .slddrw). Однако многие компании работают и с 3Д-моделями других форматов, например, .stp, .step, .igs, .iges, .sat.

Чертежи.

Представление ТЗ в виде чертежей – также весьма распространенный на сегодняшний день способ. Как правило, чертежи выполняют в форматах:

- AutoCAD (.dxf, .dwg).

- CorelDraw (.cdr).

- Adobe Reader (.pdf).

Форматы расположены в порядке снижения популярности их применения в данных целях.

Эскиз и размеры.

Но даже если у вас нет никаких документов на планируемое к выпуску изделие, вы найдете хорошую производственную фирму, имеющую в своей структуре конструкторский отдел. Она подготовит нужную производственную документацию и изготовит изделие по приблизительному эскизу, можно даже «от руки»

Важно только указать нужные вам размеры. Это, собственно, и будет лазерная резка по размерам заказчика

Образец.

Наконец, возможен выпуск изделий просто по образцу «начинки» или по чужой модели аналогичного изделия. Принесите уже готовую деталь, сделанную где-нибудь в Северной Корее, и попросите наштамповать тысячу таких, но качеством повыше. Все это на современном оборудовании можно легко сделать.

После того как ТЗ будет принято к исполнению, конструкторский отдел фирмы доработает техническую документацию до нужного уровня детализации, и изделие уйдет в производство. Этап создания 3Д-модели в ряде случаев опускают, например, когда изначально было правильно указано все необходимое. На заключительном этапе осуществляется контроль изделия на предмет соответствия его ТЗ.

Особенности выбора покупной модели

При желании приобрести станок, учтите такие особенности:

Точность резки

Важно выбирать те модели, у которых этот показатель достаточно хороший. Лазеры должны обеспечивать минимальную толщину разреза в 0,01 миллиметр

В противном случае вам не удастся получить высококачественные детали со сложной формой и различными текстурными элементами.

Высокая производительность систем, обеспечивающих резку. Такой параметр считается лучшей гарантией качества работы, ведь чем быстрее происходит резка, тем больше заготовок можно обработать за определенный промежуток времени. Кроме этого, при высокой производительности снижаются энергетические затраты, которые необходимы для станка.

Экономность и расход материала. Здесь всё работает по простому принципу: чем мощнее двигатель, тем больше материалов он расходует, но это положительно сказывается на продуктивности.

Универсальное применение. Некоторые модели могут не только разрезать разные по форме элементы, но и наносить гравировку или создавать рельефные картины.

При резке лазером необходимо применять только высококачественное оборудование. В противном случае вам не удастся добиться максимальной точности и качества резки. К тому же, в продаже можно найти и многофункциональные модели, которые отличаются особой универсальностью и эффективно разрезают металлические, деревянные или пластиковые поверхности.

Помимо огромного количества плюсов и сильных сторон такой технологии, чтобы не разочароваться в конечном результате важно в точности соблюдать ряд важных особенностей:

-

Чтобы получить ровные торцы, необходимо правильно задавать параметры и выбирать высококачественные лазеры. Однако цвет этих торцов и резьбы будет немного темнее основного цвета сырья, что связано с воздействием высокой температуры на дерево.

- Лазерная технология подходит для обработки тонкой фанеры, толщиной не больше двух сантиметров. Если этот показатель превышает допустимый, придётся задействовать другие технологии и системы.

Выбирайте станок с учётом финансовых возможностей и индивидуальных особенностей мастерской. Есть смысл отдавать предпочтение проверенным производителям, которые сумели зарекомендовать себя на рынке и заработали множество положительных отзывов. Сомнительные фирмы выпускают дешевую, и недолговечную продукцию.

Разборка DVD-RW привода

Этот процесс должен проделываться с тщательной осторожностью, поскольку внутренние детали имеют хрупкую структуру, их легко повредить. Демонтировав корпус, вы сразу заметите необходимую деталь, она выглядит в виде небольшого стеклышка, расположенного внутри передвижной каретки

Его основание и нужно извлечь, оно отображено на рис.1. Этот элемент содержит оптическую линзу и два диода.

На этом этапе сразу следует предупредить, что лазерный луч является крайне опасным для человеческого зрения.

Лазерный луч обладает ослепляющим свойством даже на расстоянии 100 м, поэтому важно следить за тем, куда вы его направляете. Помните, что вы несете ответственность за здоровье окружающих, пока такое устройство находится в ваших руках!. Рисунок 3

Микросхема LM-317

Рисунок 3. Микросхема LM-317.

Перед тем как приступить к работе, необходимо знать, что лазерный диод можно повредить не только неосторожным обращением, но и перепадами напряжения. Это может случиться за считанные секунды, поэтому диоды работают на основе постоянного источника электричества. При повышении напряжения светодиод в устройстве превышает свою норму яркости, вследствие чего разрушается резонатор. Таким образом, диод теряет свою способность к нагреву, он становится обычным фонариком.

На кристалл воздействует и температура вокруг него, при ее падении производительность лазера возрастает при неизменном напряжении. Если она превысит стандартную норму, резонатор разрушается по схожему принципу. Реже диод повреждается под воздействием резких перепадов, которые обуславливаются частыми включениями и выключениями устройства в течение короткого периода.

После извлечения кристалла необходимо моментально перевязать его окончания оголенными проводами. Это нужно для создания соединения между его выходами напряжения. К этим выходам нужно припаять малый конденсатор на 0,1 мкФ с отрицательной полярностью и на 100 мкФ с положительной. После этой процедуры можно снять намотанные провода. Это поможет защитить лазерный диод от переходных процессов и статического электричества.

![Ручная плазменная резка [аппараты, оборудование, видео]](http://takorest.ru/wp-content/uploads/3/1/9/3190f6a0588dd25f484d9be7e3b0e894.jpeg)