Особенности работы с Металлмос

Резка продольно-поперечная выполняется на современных станках, что гарантирует качество. Фирма прилагает максимум усилий, чтобы обеспечить соответствие результата работы ожиданиям клиента. Для оформления услуги резки достаточно позвонить в офис компании или оставить заявку на сайте.

Для обеспечения высокого качества и долговечности изделий, мы приобретаем сырьё у крупнейших производителей рулонной стали России: ОАО «Новолипецкий металлургический комбинат», ОАО «Северсталь», ПАО «Магнитогорский металлургический комбинат». Вся продукция сертифицирована и соответствует стандартам ГОСТ.

Каждому клиенту предоставляется индивидуальный специалист, с которым можно оговорить все нюансы заказа. Для расчёта стоимости отправьте заявку на электронную почту: info@metmos.com или воспользуйтесь формой ниже. Ждем вашего звонка по номеру телефона 8-495-118-36-88!

Работая с нами, вы можете быть уверены в качестве и оперативности резки.

Продольная резка рулонов: быстро, недорого, без погрешностей

Продольная резка рулонной стали

Продольная резка металла особенно востребована для производства штрипса — тонких полос, напоминающих стальные ленты. По сути, это тоже промежуточный прокат, который затем подвергается дополнительной обработке.

При производстве штрипса рулон раскручивают на разматывателе. Освобожденный лист поступает на участок резки и разрезается дисковыми ножницами. Готовые ленты сворачивают, но уже не в рулоны, а в более компактные и легкие бухты. Если требуется не цельный штрипс, а полосы небольшой длины, может проводиться поперечная резка рулонов, уже разделенных продольно.

Оборудование для продольной резки рулонного металла

Для продольной резки рулонного металла используются два типа оборудования — агрегаты и линии продольной резки.

Агрегаты представляют собой полностью укомплектованные системы, состоящие из нескольких станций. Вначале прокат подается на участок по рельсовому транспортеру. Далее рулон попадает на станцию предварительной обработки, проходит разматывающий блок, выводится на участок резки, а после операции сматывается в готовые изделия. Отработанные рулоны удаляют с барабана автоматически. Процесс продольной резки рулонной стали проводят с разной скоростью, которую можно регулировать.

По сравнению с агрегатом линия продольной резки представляет собой не разрозненную, а цельную систему. По сути, она состоит из трех элементов: участка, на котором хранятся рулоны, системы подачи и системы нарезки. Линии более универсальны, чем агрегаты, потому что на них может регулироваться не только скорость, но и длина, и даже ширина обрабатываемых заготовок.

Принципы продольной резки металла

При продольной резке рулонного металла основная нагрузка приходится на дисковые ножницы. По сути это два расположенных параллельно приводных вала, оснащенных дисковыми ножами. Они могут приближаться или удаляться друг от друга в зависимости от ширины будущих полос. Чтобы снизить нагрузку на режущий инструмент и продлить срок его эксплуатации, для металла перед резанием могут использовать электрический нагрев.

Продольно-поперечная резка металла

Большим спросом у производителей и заказчиков пользуется оборудование, которое способно выполнить именно продольно-поперечную резку рулонов металла. К примеру, проходящий через режущий инструмент лист может разделяться на полосы, а затем разрубаться на отрезки необходимой длины. Универсальные линии “заточены” для работы с прокатом любой толщины: жестяным — с сечением, не превышающим 2 мм, тонколистовым (до 4 мм), толстым (от 4 мм).

Особенности работы линии резки металла

Эффективность производства определяется степенью его автоматизации. Линии продольно-поперечной резки вовсе не являются “слабым звеном”: они не предусматривают ручного труда — за исключением работы за пультом, когда нужно поставить оборудованию новую задачу.

При желании площади, где работает оборудование, можно оснастить дополнительными помощниками: гидравлической тележкой, облегчающей погрузку-выгрузку рулонов, штабелером для перемещения особо крупных бухт.

Преимущества продольной резки металла

Продольная резка рулонного металла выполняется в полном соответствии со стандартами и практически не имеют погрешностей. Эти операции отличаются непрерывностью производства и ориентированностью на выполнение крупных заказов. Следует отметить и экономическую выгоду такой обработки металла: края полос после резки получаются настолько ровными, что не требуют доработки.

Стоимость продольной резки металла

Стоимость работы станка продольно-поперечной резки над вашим заказом зависит от:

- типа металла;

- его толщины;

- количества тонн, которые нужно обработать;

- необходимости дополнительных услуг: например, нанесения на материал защитного покрытия;

- срочности заказа.

Все эти нюансы могут незначительно увеличивать или уменьшать цену. Например, при обработке крупной партии проката исполнитель считает правилом хорошего тона сделать скидку за объем. Звоните, пишите — и мы найдем для вас возможность сэкономить.

Конструктивные особенности оборудования

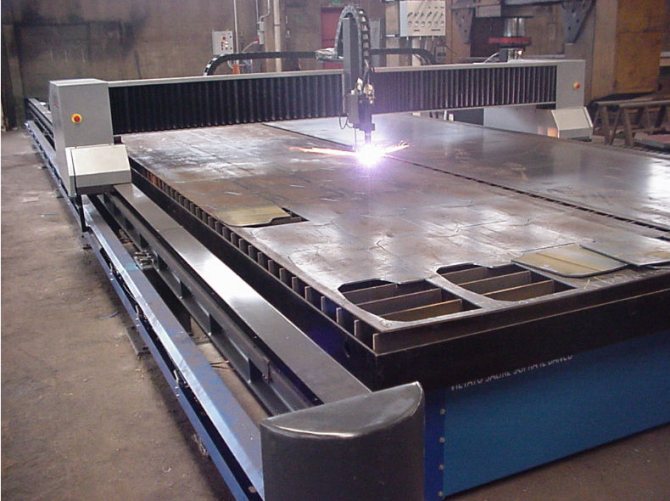

Установки для продольно-поперечного раскроя могут комплектоваться дополнительными системами и функциями. Одной из основных является автоматический контроль высоты, который имеет 3 режима – один для прожига и два для резания. Эта функция позволяет увеличить эксплуатационный ресурс расходных материалов и повысить качество резки.

Высота, на которой выполняется прожиг металлической заготовки, считается одним из самых важных параметров для повышения срока службы сопла и качества реза. В процессе работы система перемещает плазменный резак вниз до момента соприкосновения с поверхностью материала, а затем устанавливает его на нужной высоте. После прожигания металла плазмой контролер перемещает плазмотрон ближе к обрабатываемому металлопрокату.

Фото 7. Работа автоматической линии продольно-поперечного раскроя

При малом расстоянии между плазменным резаком и металлом увеличивается тепловая нагрузка на расходные материалы и риск столкновения с деталью. Чрезмерно большая высота негативно отражается на качестве резки – увеличивается ширина реза, зона термического влияния, что ведет к деформации заготовок

Поэтому важно подобрать оптимальное значение, а с этой задачей лучше всего справляется система автоматического контроля высоты

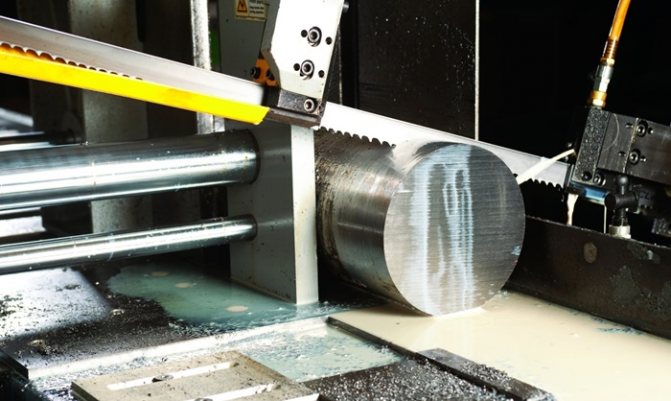

Резка длинномерного проката

Такой вид деятельности, как резка металлического проката, входит в перечень основных услуг каждого металлосервиса. Различают два метода резки металла: продольный и поперечный. Подвидом продольного способа является резка длинномерного проката. Длинномерный металлопрокат отличает большая величина обрабатываемого материала, что привносит некоторые особенности в способ резки металлического сырья. Здесь так же следует различать резку длинномерного листового и арматурного проката. Обе разновидности требуют специального подхода.

Резка длинномерного (листового) проката производится на специальном оборудовании, состоящем из катушки, на которую нанизывают моток с металлическим листом, подающего устройства, мощных ножниц и принимающего механизма. Станки отличаются по способу резки, существуют устройства для продольной и поперечной обработки длинномерной стали. Оборудование отличается друг от друга некоторыми техническими характеристиками, и могут производить резку стали разной толщины и структуры.

Резка длинномерного (арматурного) проката предполагает использование несколько иного вида оборудования. Перед процессом рубки производят размотку бухты, далее арматуру выпрямляют и только после того она поступает к мощным гидравлическим ножницам, где производится отделение части проволоки заданной длины.

Резка рулонной стали: поперечная и продольная

Резка стали представляет собой разделение ее на более мелкие части, из которых в дальнейшем изготавливаются необходимые изделия.

Сталь обычно режут одним из двух способов — продольным или поперечным.

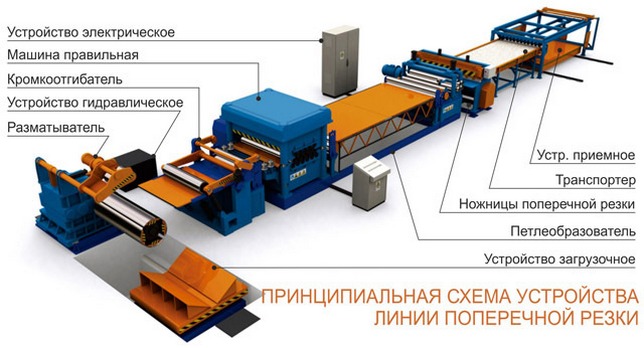

Линии поперечной резки

На практике разрезание листов ножницами по металлу неудобно и неэффективно, поэтому применяются специальные линии резки. С помощью линии можно измельчить рулон на части любой формы, от квадрата до ромба.

Типичные технические характеристики линии поперечной резки:

- допустимая ширина стального рулона — 0.16 м;

- максимальная толщина металлического листа — 0.4 см;

- минимальное количество отрезаемых частей — от 18, дальше всё зависит от длины листа;

- общая мощность моторов всех приводов — 206 кВт.

Линия для поперечной резки рулонной стали включает в себя следующие элементы: листовые ножницы с установленным под наклоном ножом, управляющий механизм, устройство для правильного разматывания, узел складывания отрезанных частей, валковая подача.

Весь комплекс функционирует согласно заранее установленному алгоритму, в котором многое зависит от заданных параметров — начальных и требуемых размеров заготовки, длины рулона или листа. Система может быть как полностью автоматизированной, так и управляемой оператором-специалистом.

В первом варианте линия должна самостоятельно остановиться, когда в разматывателе кончится материал.

Видео показывает суть технологии:

Подробнее о правильно-разматывающем устройстве

Этот узел предназначен, чтобы лист как можно меньше коробился до заправки его в ножницы. В то же время с листа при помощи специальных щеток удаляются остатки производственного налета и окалины. Агрегат обычно включают только когда нужно распустить горячекатаных металл на части.

Ножницы

По сути нет большой разницы между автоматическими и ручными ножницами, кроме того, что первые механически связаны со всей конструкцией в целом.

Если происходят неполадке в приводе, ножницы выключаются вместе с остальными элементами. Сам процесс нарезки контролируется через изображение на визуальном дисплее, причем погрешность фиксации рулона может колебаться до 0.4 миллиметра в большую или меньшую сторону, это сильно зависит от характеристик исходного материала.

Валковая подача

Качество разрезания очень сильно связано с точностью механизма, подающего металл. Технологию валковой подачи нельзя назвать предельно точной, но зато она универсальна и считается самой мягкой, предупреждающей удары и толчки, могущие испортить материал.

Оборудование для обработки рулонной стали

Агрегаты продольной резки (Италия)

Материал: алюминий, нержавеющая и углеродистая сталь.

Толщина:0,4 – 10 мм. Вес рулона:5 – 30 т. Технико-коммерческое предложение с учетом специфических требований заказчика предоставляется на основе технического задания.

Агрегаты прецизионной продольной резки (Швейцария)

Материал: алюминий, цветные металлы, сталь для лезвий, трансформаторная сталь, закаленная сталь.

Ширина рулона:не более 210 мм. Ширина ленты:3,0 – 200 мм. Толщина:0,05 – 1 мм. Вес рулона:1000 кг. Полные характеристики серийного АПР Вы можете посмотреть здесь.

Грузозахватное оборудование для рулонов и складские системы (Италия)

специализируется проектировании и изготовлении грузозахватных приспособлений и машин, которые находят широкое применение на металлургических и сталеперерабатывающих предприятиях. Данные приспособления позволяют механизировать, ускорить и сделать более безопасными работы по перемещению рулонов.

В ассортименте продукции компании представлены: кантователи рулонов, клещи разной конструкции для рулонов, захваты и траверсы для перемещения стальных листов в пачках.

Кантователи рулонов

Клещи разной конструкции для рулонов

Захваты и траверсы для перемещения стальных листов в пачках

Cистемы Сoilstore

для устройства складов рулонов (пластиковые башмаки, подставки, направляющие и т.д.), которые позволяют отказаться от использования пиломатериалов, а следовательно экономить время и средства на бесконечную заготовку, уборку образующегося мусора и т.д.

Технико-коммерческое предложение с учетом специфических требований заказчика предоставляется на основе технического задания.

На каком оборудовании осуществляется продольная резка металла

Существует три группы оборудования для продольной резки металла, каждая из которых ориентирована на свои объемы производства. Так, например, небольшие станки позволяют справиться с малыми объемами резки, высокопроизводительные агрегаты применяются там, где речь идет о небольших сериях. При изготовлении больших партий продукции следует использовать производственные линии. Выбор же определенной модели станка связан в первую очередь с тем, какие именно задачи вы намерены решать с его помощью.

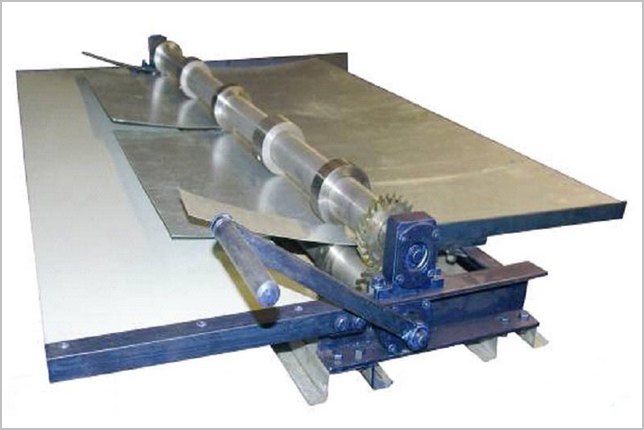

Станок продольной резки металла.

В подающие вальцы станков для продольной резки листового металла на полосы материал загружают в листовом виде. Далее заготовка подается в зону обработки, где режется специальными ножницами дискового типа, способными раскроить листы различной толщины из разного сырья, к примеру, из стали, алюминия, меди, плотного картона, пластика и т. д.

Нож для продольной резки металла – это режущий диск, который при помощи болтов крепится к прижимному валу, что позволяет регулировать ширину нарезаемых полос. Регулируют процесс в зависимости от модели станка вручную или автоматически. Более современные типы оборудования обеспечивают, кроме продольной, еще и поперечную резку.

Подобные станки часто снабжают блоками, которые предназначены для нанесения защитной пленки, наклеиваемой на лист до его раскроя.

Линия продольной резки металла.

С увеличением объемов целесообразно перенести производство на линию продольной резки рулонного металла, которая имеет достаточно высокую производительность. Ее широко используют при изготовлении разного рода заготовок, полуфабрикатов, комплектующих деталей и готовых изделий из листового проката.

Стандартная линия для резания листовых материалов состоит из таких узлов:

- Бункера – места, куда на валу устанавливают рулон материала, подлежащего раскрою.

- Транспортера, состоящего из системы подающих валов, предназначенных для разматывания рулона с последующей подачей листа в зону резания.

- Режущего узла – агрегата, непосредственно осуществляющего резку материала. В некоторых высокоскоростных узлах дополнительно монтируется устройство, которое с целью снижения динамической нагрузки на режущий инструмент за счет повышения пластичности раскраиваемого материала осуществляет нагрев его индукционными токами.

Как правило, режущий узел любой линии состоит из двух блоков. Первый осуществляет продольный роспуск листа, а второй является механизмом для поперечной резки обрабатываемого материала. Синхронизация операций на высокоскоростных линиях обеспечивается управляющим числовым программируемым устройством. После раскройки листа в структуре металла по кромкам в результате индукционного нагрева образуются остаточные напряжения, которые необходимо снять. Эта операция также выполняется непосредственно на линии.

Основным достоинством таких линий является высокая скорость обработки материала и широта типоразмеров выпускаемых с их помощью заготовок, что связано с возможностями настройки режущего блока.

Агрегат продольной резки металла.

Если необходимо организовать производство большого количества однотипных деталей, то есть речь идет об изготовлении крупной серии, то следует воспользоваться агрегатом – автоматической линией производства заготовок.

Агрегат для резки рулонного металла включает в себя следующие модули:

- Транспортер. Он представляет собой установленную на рельсы тележку с бункером для рулона с прокатом. Лист из бункера раскручивается и заправляется в транспортные вальцы прижимного типа, которые потом прокатывают материал дальше. При этом тележка движется в противоположную сторону, что дает возможность увеличить скорость подачи материала в зону его раскроя.

- Узел предварительной обработки. Здесь лист готовится к раскрою: прогревается, обрезаются кромки. Отходы от обрезки наматывают на отдельные бухты.

- Блок продольного резания. В этом модуле посредством дисковых ножей лист распускается вдоль на полосы.

- Петлевой компенсатор. Это устройство служит для уменьшения скорости движения нарезанных полос.

- Приемный барабан. Нарезанные вдоль полосы нужной ширины наматываются на приемный барабан.

- Система разгрузки барабана. Механизирует процесс снятия готовых рулонов с приемного барабана.

Управление подобными агрегатами – автоматическое. Готовые рулоны отправляются на дальнейшую обработку.

Виды отходов при раскрое металлов

Отходы от заготовительных операций можно разделить на два класса:

- технологические;

- раскроя.

Технологические отходы в виде стружки

К первому типу отходов относят тот металл, которые теряют вследствие технологической обработки. Например, при использовании газовой резки – это оплавление, в виде стружки, снимаемой с поверхности заготовки по время точения или фрезерования. К отходам относят ту часть металла, которая уже не будет использована в дальнейшем.

Отходы от раскроя металла

К отходам от раскроя листового металла можно отнести те остатки, которые образуются формой заготовки и отсутствием кратности при разметке раскроя. Под первыми понимают ту часть металла, которая располагается между наружным контуром одной или нескольких заготовок и неким контуром, который очерчивает габариты заготовок. Вторые – это те, которые образуются при сравнении размеров листа и раскроя заготовок. Эти отходы появляются в том случае, если размеры листа не совпадает с суммой размеров заготовок, расположенных вдоль ее сторон.

Оборудование для продольной резки

Вышеописанные способы резания можно реализовать на высокопроизводительных агрегатах, небольших станках и ориентированных на крупносерийное производство линиях.

Каждая разновидность оборудования ориентирована на определенную схему резания и обладает собственным набором достоинств и недостатков. Причем, выбор определенной модели резания или определенного агрегата связан с набором задач, решаемых с их помощью.

Станок продольной резки металла

Эта разновидность режущего оборудования используется для продольного или поперечного резания мерных листов металла. То есть, в подающие вальцы станка загружают не рулон, а заранее заготовленный лист, который транспортируется в зону резания.

Дисковые ножницы продольной резки металла, используемые в станках, без проблем разделяют на полосы нужной ширины и тонколистовую сталь, и медь, и листовой алюминий, и плотный картон, и конструкционные полимеры.

Причем режущий инструмент фиксируется на прижимном валу с помощью винтов. Регулировка ширины полос реализуется либо автоматически, либо вручную. Более совершенные модели не ограничиваются продольной резкой – на винтовых валах, у таких агрегатов фиксируют головку с режущими рольками, которая обеспечивает поперечную резку.

Кроме того, помимо резания такие станки могут быть оборудованы блоком для нанесения защитной пленки, которую наклеивают на лист до разделения материала на полосы.

Линия продольной резки металла

Линя резки используется как в мелкосерийном, так и в крупносерийном производстве. Такая система характеризуется высокой производительностью. С ее помощью можно нарезать из листового металла заготовки разной длины и ширины. В итоге, такие режущие системы используют для производства полуфабрикатов для трубной промышленности (штрипса), мерных заготовок для штамповки и прочей продукции, получаемой из листового проката.

Сама линия резки листового металла (или иного материала) состоит из следующих узлов и механизмов:

- Бункера, где хранится (на валу) рулон разрезаемого материала.

- Транспортера – системы подающих валов, с помощью которых осуществляется разматывание рулона и последующая подача листа в зону резания.

- Режущего узла – станка, с помощью которого осуществляется продольная резка рулонного металла. Причем в высокоскоростных линях в режущий узел встраивают аппарат, повышающий пластичность металла за счет нагрева индукционными токами.

Кроме того, любая линия оборудована помимо продольного блока резания еще и поперечным механизмом разделения обрабатываемого материала.

Причем высокоскоростная обработка вынуждает выстраивать систему управления работой линии на основе блоков числового программного управления.

Главное преимущество таких линий – высокая скорость обработки и широта типоразмеров выпускаемых с их помощью заготовок. Ведь режущий блок с дисковыми ножами можно настроить на любую ширину, а поперечная система может двигаться с высокой скоростью, нарезая из лент квадратные или прямоугольные заготовки.

Агрегат продольной резки металла

Агрегаты – это полностью автоматизированные линии резки рулонного металла. Такие устройства используются только в крупносерийном производстве для заготовки больших объемов однотипных деталей.

Агрегат для резки рулонного металла состоит из следующих блоков:

- Транспортера – тележки с бункером, установленной на рельсы. Тележка двигается по рельсам в сторону, противоположную направлению подачи материала, лист разматывается и заправляется в транспортные вальцы прижимного типа. Вальцы удерживают лист от «сматывания в рулон» и прокатывают материал дальше. Такая схема позволяет ускорить подачу материала в зону резания. К тому же, «двигателем» в данном случае выступает тележка, а транспортные вальцы типа просто позиционируют положения листа.

- Комплекса предварительной обработки, обрезающего кромки и прогревающего лист перед вводом в зону резания. Причем отходы резания наматываются на отдельные бухты.

- Блока продольного резания, в котором лист разделяется на полосы нужных габаритов с помощью дисковых ножей.

- Петлевого компенсатора, замедляющего скорость движения нарезанных полос.

- Барабана, на который наматываются готовые полосы нужной ширины.

- Системы разгрузки барабана, снимающей с барабана рулон нужной ширины.

Разумеется, такие агрегаты управляются только автоматически. А полученные таким образом рулоны нарезанных полос могут двигаться дальше на менее производительные линии или станки, для последующей продольной или поперечной резки.

Продольная резка рулонной стали на штрипсы

Если сравнивать отрасли тяжелой промышленности с известной пищевой цепочкой, то металлопрокат окажется на самой ее вершине. Его изделия являются неотъемлемой частью нормального функционирования различных производств этой области – от самых крупных до средних и малых.

Сегодня большинство предприятий запрашивают рулонный материал и штрипс (металлическую полосу, еще не подвергнутую обработке). Поэтому наиболее востребованной является продольная резка рулонной стали.

Современный процесс обработки металла полностью автоматизирован. Для этого используется высокоточное оборудование, позволяющее произвести резку в соответствии с индивидуальными требованиями заказчиков.

Процесс обработки металла на линии резки рулонной стали производится в несколько этапов:

- раскрутка рулона на разматывателе;

- подача стали на дисковые ножницы;

- резка ленты на штрипсы заданной ширины;

- сматывание штрипсов в компактные бухты.

Получившиеся рулоны не требуют особого ухода, их удобно хранить и транспортировать. Такие штрипсы в процессе производства превращаются в различные материалы и приспособления, которые встречаются в повседневной жизни: каркасы, рейки, сайдинги, металлопрофиль и др.

Ключевым инструментом в резке рулонной стали являются дисковые ножницы, которые представляют собой систему из двух параллельных приводных валов – на них установлены дисковые ножи. Расстояние между ними можно менять в соответствии с конкретными требованиями заказчика.

Сталь подается в зону резки и надежно фиксируется между двух уровней ножей. Для того чтобы пошел процесс резки листа на штрипс, верхний вал прижимается к нижнему. Непрерывное синхронное движение обоих рядов дисков обеспечивает постоянную подачу стали.

Для снижения нагрузки на режущие элементы металл размягчают посредством электрического нагревания. Благодаря этому можно использовать не диски, а специальные вальцы из углеродистой стали. В таком случае процесс резки на штрипс называют не разрезанием, а развальцовыванием.

Для продольной резки рулонного металлопроката может быть использовано два вида технологий:

- С помощью агрегата продольной резки. Он состоит из нескольких станций: рельсовый транспортер, станция предварительной обработки, блок разматывания и барабан сматывания готовых изделий, система разгрузки барабана, которая автоматически удаляет отработанные рулоны, блок непосредственной резки и регулятор скорости процесса. Такая технология полностью автоматизирована и отлично подходит для работы в особо крупных масштабах.

- С помощью линии резки рулонной стали. Она включает отсек хранения рулонов, режущий комплекс и систему подачи материала. Такая технология дает наиболее точный результат, поскольку здесь можно задавать как длину, так и ширину готового изделия. Как правило, подобное оборудование устанавливают на крупных или мелких фабриках.

Более точная схема линии выглядит следующим образом:

- разматыватель;

- станок для резки стали на штрипс;

- комплекс дисковых ножей или электромеханическая гильотина (в зависимости от конструкции);

- полутораметровый стол приема готового материала;

- наматыватель (в зависимости от конструкции).

Современная обработка металла на линии резки рулонной стали полностью автоматизирована. Для регулирования процесса оператору достаточно выбрать нужную программу на пульте управления. Причем получить нужную длину и ширину прокатного металла можно не только из различных видов стали (электротехнической, оцинкованной, с полимерным покрытием), но и из цветных сплавов толщиной 0,3–1,5 мм (алюминия, меди, цинка или титана).

Одной из разновидностей продольной резки является разрезание длинномерного материала.

Длинномерный прокат, как листовой, так и арматурный, требует особой технологии обработки и соответствующего технического оснащения. Это связано, прежде всего, с большим объемом материала.

Оборудование для резки листового длинномерного металла состоит из следующих блоков: разматывателя, на который устанавливается рулон из стали, устройства подачи материала, отсека для резки и принимающего механизма. С помощью таких агрегатов можно осуществлять как продольную, так и поперечную резку длинномеров, но конструкция и технология будут несколько отличаться.

Принципы выбора

Критерии выбора линий для резки металла:

- функциональность: способы резки, уровень автоматизации, наличие тележек для загрузки и отгрузки;

- скорость линии;

- допуски по длине, ширине и массе рулонов;

- тип питания: одно- или трёхфазное;

- допустимая толщина листов;

- наличие прокатного механизма;

- возможность установки дополнительного оборудования;

- количество одновременно выполняемых операций резки;

- производитель, срок предоставляемой гарантии, наличие услуг сервисного обслуживания;

- тип механизмов: пневматический или гидравлический.

Преимущества и недостатки

Преимущества линий для нарезки рулонных металлов:

- высокая скорость резки;

- отсутствие ограничений по типам металлов и сплавов на их основе;

- качественное выравнивание листов;

- формируются ровные кромки листов;

- возможность устанавливать дополнительное оборудование для производства конечных деталей в едином процессе;

- деформации заготовок в процессе производства полностью исключены;

- высокая надёжность механизмов и узлов;

- доступно оборудование с различным уровнем автоматизации.

Среди основных недостатков можно выделить:

- ограниченную длину от агрегата продольной резки до разматывателя, определяющую максимальный размер готовых деталей;

- крупные габариты линии, требующие наличия необходимого пространства внутри цехов;

- ограничения по толщине листов;

- сложность обслуживания гидро- или пневмолиний, компрессионного оборудования;

- для работы на линии нужен опытный персонал.

Размеры оборудования для резки

Производители и стоимость

Производством линий для порезки металла занимаются следующие предприятия:

- ПКФ «СтройИнвест» (Россия);

- ООО «ЛиВил» (Россия);

- ООО «Саратов-Станки» (Россия);

- ООО «Липецкий станкостроительный завод» (Россия);

- ООО «ЭлектроТехнология» (Украина);

- Mariani (Италия);

- DMCTECH (Корея);

- Ashard (Франция);

- Wuxi Banket Mechanicle Equipment Co. LTD (Китай);

- Eberle (Германия).

Средние цены на оборудование в России:

- ручной порезки – от 150 тыс. руб.;

- полуавтоматическое – от 1,5 млн. руб.;

- автоматизированная линия – от 10 млн. руб.

Гидроабразивная резка

Гидроабразивная резка занимает ведущее место в современном крупносерийном и массовом производстве. Раскрой, изготовление деталей из любого металла, толстой листовой стали, успешно выполняются при наличии современного производительного оборудования. Лидер производства и реализации установок для гидроабразивной резки – концерн Knuth, Германия.

Типы станков, реализуемые концерном Knuth:

1. Hydro– JetVario.

2. Hydro– JetEco.

3. Water – Jet.

Принцип действия

Принцип гидроабразивной резки основан на процессе разрезания материалов струей воды под высоким давлением. Чтобы разрезать особо прочные материалы, к струе воды добавляется абразивная смесь. Установки подразделяются на два типа: резка чистой водой и резка с абразивом. В резервуар заливается чистая вода, сжимается насосом до 6000 Бар, с силой нагнетается через небольшое отверстие. Смесь воды с абразивным песком под высоким давлением успешно и быстро разрезает любые материалы и сплавы.

Наиболее широкое применение машины получили при резке металлов. Часто установки используют для резки стекла, камня, отделочных материалов, пластиков, керамических плит. Не подлежат обработке гидрорезкой только алмазы, а закаленное стекло рассыпается под высоким напором водяной струи.

Преимущества

Высокоэффективное оборудование компании Knuth перед другими аналогичными механизмами имеет целый ряд существенных преимуществ:

- уникальная возможность резки тонких стальных листов пачками по несколько штук одновременно – в отличие от других способов резки, их края не сплавляются;

- отрезанные края заготовки ровные, не оплавленные, без заусенцев, с высокой шероховатостью, она не нуждается в последующей обработке;

- при обработке легирующие элементы, равно как и защитные покрытия из стали, не выгорают;

- гидроабразивной обработке можно подвергать все существующие в природе металлы и сплавы;

- максимальная температура в области резки не превышает 90º С, поэтому температурная деформация стального листа исключена.

Использование установок для гидроабразивной резки металлов позволяет значительно повысить эффективность производства, ускорить процесс раскроя, избежать значительного объема отходов.

Устройство

Гидроабразивная резка металла осуществляется машиной со следующим устройством:

- герметичный резервуар для воды;

- мост с двухсторонним приводом;

- высокотехнологичная станина;

- система подачи абразива;

- емкость для абразива 1000 кг с регулируемым дозированием;

- система высокого давления – 3800 Бар;

- автоматическое слежение за высотой со встроенной защитой от столкновения;

- ЧПУ GPlus, созданное по прогрессивной технологии

Высокая технологичность процесса обработки сделала установки по гидроабразивной резке материалов чрезвычайно популярными в различных сферах производства.

Использование

Метод холодной резки позволяет работать с любыми материалами без исключения. Кроме металлов, сплавов, обработке подвергаются стекло, фанера, пластики, камень, строительная плитка. В машиностроении изготавливаются шестерни, валы, детали из чугуна, стали, меди, алюминия, титана. Для космоса, производства самолетов данным методом производятся и обрабатываются композитные материалы, легкие сплавы.

Гидроабразивная резка позволяет обрабатывать внутреннюю обивку автомобилей из композиционных материалов, панели приборов, облицовку, покрышки, зеркала, уплотнители. Строители используют машины при обработке гранитных блоков, бетона, гипсокартона, минерального волокна. Деревообрабатывающая промышленность выполняет работы по обработке шпона, твердых сортов древесины. Электрическая сфера работает со слюдой, целлюлозой, смолой, полупроводниковыми платами.