Достоинства и недостатки

Как и любой метод, лазерный процесс сварки имеет как свои положительные, так и отрицательные стороны.

Преимуществами лазерной сварки являются:

- способность к соединению любых материалов – стекла, металла, пластика, керамики, драгоценных металлов и так далее;

- высочайшая точность при выполнении работ;

- обеспечивается минимальная толщина сварочного шва при его максимальной прочности;

- зона рабочей поверхности возле формирующегося шва не нагревается, поэтому детали в процессе сварки не подвергаются деформированию;

- в процессе работы отсутствует рентгеновское излучение, не образуются вредные побочные продукты плавления материалов;

- для выполнения работы по сварке металлов не нужно применять флюс, присадку, сварочные электроды;

- процесс сварки можно осуществлять в любых, даже труднодоступных участках заготовки, а также на значительном удалении детали от самого лазера;

- сварку заготовок можно выполнять даже в том случае, если они размещаются за прозрачной преградой;

- сварочный аппарат можно быстро перепрограммировать и после окончания одного вида работ начать выполнение других задач.

Недостатки метода сварки с использованием лазера в основном связаны с финансовой составляющей и заключаются они в следующем:

- стоимость оборудования, комплектующих деталей и запасных частей у лазерного аппарата довольно высокая;

- коэффициент полезного действия процесса сварки напрямую зависит от отражающих характеристик материала заготовки;

- для работы с лазерной сварочной установкой требуются специалисты с высоким уровнем образования и подготовки;

- помещение, где работает лазерная сварочная установка, должно быть чистым (без запылённости), с нормальным уровнем влажности воздуха и не подвергаться колебаниям вибрационного характера.

Классификация методов лазерной сварки

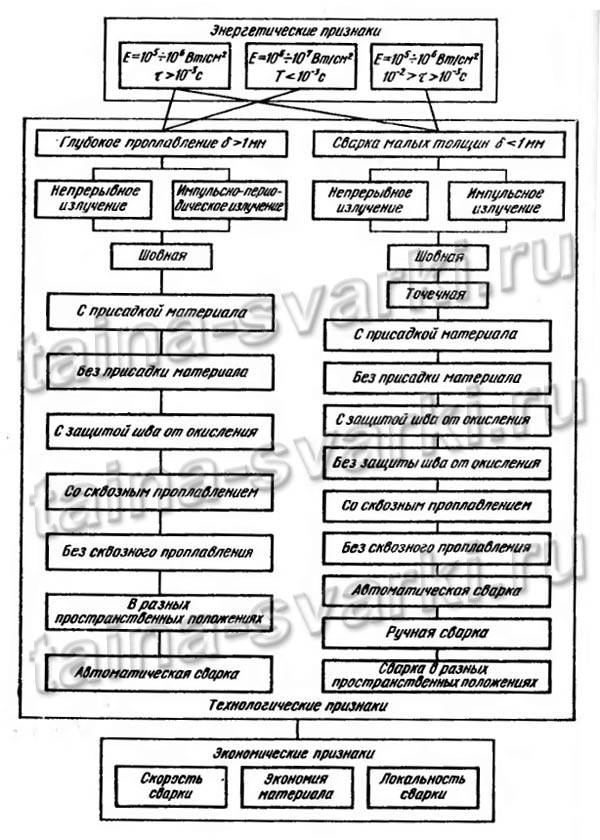

Способы лазерной сварки металлов можно классифицировать по трём группам. Классификация

представлена на рисунке ниже:

Классификация по энергетическим признакам

Каждый метод лазерной сварки характеризуется плотностью мощности Е, Вт/см2,

т.е. отношением мощности луча лазера к площади сфокусированного луча и продолжительностью

воздействия t. Лазерную сварку ведут, как правило, при Е=1-10МВт/см2.

Меньшая плотность мощности не рекомендуется, так как в этом случае более эффективными

и экономичными будут другие способы сварки, например, дуговая. Возможны три

основных режима с разным сочетанием мощности и продолжительности воздействия:

1. Е=0,1-10МВт/см2, t>10-2с. Этот режим обеспечивается лазерами непрерывного

действия. Данный режим используется для сварки конструкционных сталей различной

толщины.

2. Е=0,1-10МВт/см2, t<10-3с. Данный режим обеспечивают лазеры импульсно-периодического

действия. Сочетание данной мощности и длительности излучения позволяет сваривать

материалы разной толщины и с меньшими затратами энергии, чем при использовании

лазеров непрерывного действия.

3. Е=0,1-10МВт/см2, t=10-3-10-2с. Этот режим, как и предыдущий, обеспечивается

лазерами импульсно-периодического действия и применяется при сварке металла

малой толщины.

Классификация по технологическим признакам

По этому признаку сварка лазером делится на сварку с глубоким проплавлением

и сварку малых толщин.

Сварку с глубоким проплавлением, в большинстве случаев, выполняют без присадочного

материала, но, в отдельных случаях, для улучшения свариваемости

сталей и улучшения проплавления, присадочный металл подают в зону сварки.

Также сварку с глубоким проплавлением проводят в среде защитных газов, и выполняться

она может как лазерами непрерывного действия, так и импульсно-периодическими

лазерами.

Сварка малых толщин также может проводиться лазерами непрерывного действия

и импульсно-периодическими. При этом, лазерами непрерывного действия выполняется

шовная сварка, а лазерами импульсно-периодическими как шовная, так и точечная.

В большинстве случаев сварка малых толщин происходит без присадочного материала.

Металлы

малой толщины можно сваривать без защитной среды, на эффективность проплавления

малых толщин защитные газы практически не оказывают влияния. Но, в ряде случаев,

при

сварке титана, молибдена, ниобия, циркония и других активных металлов, защитные

газы применяются для предохранения сварных швов от окисления.

Классификация по экономическим признакам

Способы лазерной сварки характеризуются своими экономическими признаками. Одним

из важных экономических показателей является скорость сварки. Этот показатель

напрямую определяет производительность сварки. При использовании лазеров непрерывного

излучения сварка производится на высоких скоростях, что позволяет увеличить

скорость сварки в 10-15 раз по сравнению с обычными видами сварки плавлением.

Сварка лазером на высоких скоростях обеспечивает минимальные остаточные

деформации по окончанию сварки, а также способствует снижению горячих

трещин и холодных

трещин при сварке различных конструкционных материалов. Но, высокая скорость

сварки не всегда достижима. К примеру, сварка импульсно-периодическими лазерами

происходит на меньших скоростях, сравнимых с обычными способами сварки плавлением.

Важным экономическим показателем сварки лазером является значительная экономия

материала вследствие малых объёмов расплавленного металла. К примеру, сварку

металла толщиной 20 мм можно выполнить за один проход без предварительной подготовки

сварных кромок и без применения присадочных материалов, а сварку металла такой

же толщины 20 мм ручной

дуговой сваркой выполняют в несколько заходов и с использованием присадочного

материала.

Высокая концентрация энергии лазерного луча обеспечивает локальность сварки

и это является третьим экономическим показателем. Условие локальности позволяет

получить сварное соединение в крайне ограниченной по размерам зоне, а также

в труднодоступных местах. Это условие локальности даёт больше возможности для

проектирования различных сварных деталей и конструкций.

Важным аспектом, связанным с локальностью лазерной сварки, являются малые остаточные

деформации после сварки. Это позволяет изготавливать сварные конструкции без

применения трудоёмких и дорогостоящих методов уменьшения или устранения

сварочных деформаций. Лазерная сварка — это прецизионный процесс и во многих

случаях он является заключительной операцией создания детали или изделия.

Типы лазеров

При сваривании металлов применяют лазеры двух типов:

- твердотельные;

- газовые.

Тот или иной тип лазера подбирается в зависимости от цели использования оборудования.

Твердотельный

В данном случае активным телом выступает рубиновый стержень со стеклом и примесью неодима или же алюмо-иттриевого граната, который легирован неодимом или иттербием. Стержень располагается в осветительной камере. Чтобы возбудить атомы активного тела, применяют лампу накачки, которая создает мощные световые вспышки.

На торцах активного тела находятся два зеркала:

- частично прозрачное;

- отражающее.

Лазерный луч будет выходить сквозь частично прозрачное зеркало, заранее оно многократно отражается в рубиновом стержне и усиливается. Твердотельные лазеры не слишком мощны, их мощность составляет от 1 до 6 кВт.

С помощью данных лазеров свариваются только мелкие и не толстые детали, чаще всего — это объекты микроэлектроники, например, тонкие проволочные выводы с диаметром 0,01−0,1 мм на основе нихрома, золота или тантала. Допускается и точечная сварка изделий на основе фольги с диаметром точки порядка 0,5−0,9 мм. Таким же способом выполняется герметичный катодный шов на кинескопах современных телевизоров.

Катод — это трубка с длиной в 2 мм, диаметром 1,8 мм и толщиной стенки 0,04 мм. К такой трубке приваривают дно толщиной в 0,12 мм на основе хромоникелевого сплава. Такие мелкие изделия варят благодаря высокой степени фокусировки луча, а также точной дозировке энергии посредством регулирования длительности импульса в определенных рамках.

Газовый

Газовые лазеры — более мощные, активным телом в них выступает газовая смесь. Газ прокачивается из баллонов с помощью насоса посредством газоразрядной трубы. Энергетическое возбуждение газа происходит за счет электрического разряда между электродами. По торцам газоразрядной трубы находятся зеркала. Электроды подключают к источнику питания, а сам лазер охлаждается с помощью водяной системы.

Основной минус оборудования с продольной прокачкой газа — это его габариты. А вот лазеры с поперечной прокачкой газа более компактные. Общая мощность может составлять от 20 кВт и больше, благодаря чему можно соединять металлы с толщиной до 20 мм на большой скорости — порядка 60 м/ч.

Самые мощные конструкции — газодинамические. В них для работы применяют газы, которые нагреваются до температуры от 1000 до 3000 К. Газ в них быстро истекает через сопло Лавля, в итоге происходит адиабатическое расширение, а затем газ охлаждается в зоне резонатора. При охлаждении возбужденные молекулы переходят на более низкий энергетический уровень, при этом испускается когерентное излучение. Накачка может происходить с применением другого лазера или прочих мощных энергетических источников. Мощные конструкции позволяют сваривать на скорости около 200 м/ч стали толщиной в 35 мм.

Советуем изучить — Явление электромагнитной индукции в картинках

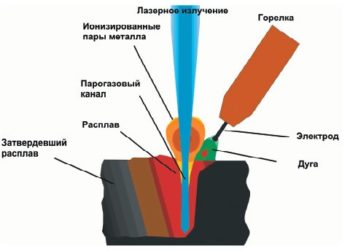

Сварка с помощью лазера осуществляется в атмосферных условиях, вакуум создавать не нужно, нужно при этом защищать от воздуха расплавленный металл. Обычно используются газы, например, аргон. Процесс характеризуется тем, что из-за высокой тепловой мощности луча на поверхности свариваемого изделия металл интенсивно испаряется. Пары ионизируются, вследствие чего луч рассеивается и экранизируется.

Поэтому в условиях применения высокомощного оборудования в зону сварки, кроме защитного газа, также подают и плазмоподавляющий газ. Им обычно выступает гелий, который намного легче аргона и не будет рассеивать луч. Чтобы упростить процесс нужно, использовать специальные газовые смеси, обладающие плазмоподавляющей и защитной функцией. В таком случае горелка должна подавать газ так, чтобы он мог сдувать ионизированный пар.

Во время работы луч медленно углубляется в деталь и оттесняет жидкий металл сварочной ванны на заднюю стенку кратера. Это обеспечивает «кинжальное» проплавление при условии большой глубины и малой ширине шва.

Большая концентрация энергии в луче позволяет достичь высокой скорости работы, а также обеспечивает хороший термический цикл и высокую прочность металла шва.

https://youtube.com/watch?v=u1GKNo9wa1w

Отличия в технологии сваривания деталей из разных металлов

Различные металлы сваривают в соответствии с различными технологическими нормами. Работа с заготовками из стали требует предварительной зачистки от загрязнений, включая ржавчину. Также изделие должно быть тщательно обезжирено и высушено.

Технология сварки металла большой толщины.

Технология сварки металла большой толщины.

Наличие влаги в области соединения деталей может привести к повышенной гидратации и, как следствие, к снижению его прочности и долговечности.

Благодаря высокой скорости движения луча, станки лазерной сварки позволяют формировать шов без окислов. В результате становится возможным осуществлять соединение нержавеющих и титановых сплавов без флюса и инертных газов.

Эта уникальная способность делает подобные установки незаменимыми при сваривании особенно ответственных конструкций.

Развитие технологий за последние годы позволило создать компактный прибор для ручной лазерной сварки. На сегодняшний момент существует множество моделей, представленных в магазинах. Все они могут похвастаться различными параметрами и функциональностью.

Конечно, стоимость подобных установок остается достаточно высокой. Тем не менее покупка данного прибора, несомненно, быстро окупится. Особенно, если речь идет о большом объеме работ.

Преимущества

Технология лазерной сварки алюминия обладает рядом преимуществ, которые делают данный способ одним из наиболее приемлемых для этой сферы. Среди них стоит отметить:

- Высокое качество шва при соединении трудно свариваемого металла;

- Для соединения не нужно проводить длительные предварительные процедуры, а также нужна тщательная механическая обработка;

- Лазерная установка обладает высокой точностью проведения процесса;

- Есть возможность создавать швы сложной формы, которые будут практически не заметны из-за свой толщины;

- Установка работает в экологически безопасном режиме, так что не загрязняет окружающую атмосферу и не выпускает удушливые для людей газы;

- Технология обладает высоким уровнем производительности;

- Процесс происходит достаточно быстро и нередко является автоматизированным;

- Близлежащий к шву металл практически не подвергается тепловому воздействию, что помогает ему полностью сохранять изначальные свойства.

Недостатки

Помимо преимуществ, у технологии есть и ряд серьезных недостатков, которые усложняют ее распространение среди других сфер применения:

- Повышенная стоимость на технику для проведения процедур;

- Немалая себестоимость процесса;

- Плохо работает с большой толщиной металла;

- Подходит только для узкого перечня изделий из алюминия;

- Очень низкий коэффициент полезного действия, что приводит к высоким и нерациональным энергозатратам, эффективными из которых являются только 2%.

Принцип работы

Принцип работы лазерной сварки основан на тепловом воздействии лазера. Появилась эта технология, примерно, в 60-х годах, как только был изобретен лазер, который может работать непрерывно. В производстве сразу оценили его преимущество воздействовать узконаправленным лучом энергии на определенный участок. Силы мощных установок вполне хватало, чтобы расплавить металл.

Лазер зарождается в головке устройства, которая формирует тонкий пучок энергии.

Регулировка толщины пучка позволяет регулировать силу лазера, что в свою очередь обеспечивает установку различных режимов для сварки. Когда лазер включается и направлен на место создания шва, то при соприкосновении с поверхностью часть световой энергии отражается от металла. Остальная часть при соприкосновении с алюминием проникает внутрь него. Давление, которое создается лучом на конкретное место, приводит к тому, что преобразуется в тепловую энергию. Это приводит к разогреванию и расплавлению металла. В итоге, в намеченном месте плавятся кромки и металл расплавляется, образуя на месте соединения однородную массу.

Лазерная сварка алюминиевых сплавов

Технология

Технология лазерной сварки алюминия и алюминиевых сплавов не требует создания условия вакуума в отдельной камере. Это быстрый процесс, который требует только тщательной подготовки. Поверхность металла следует очистить от загрязнений, пленок жира и прочих лишних вещей. Это касается преимущественно места соединения. Сварка может проходить практически в любом пространственном положении. Соединение должно быть стыковым, так как внахлест сварку провести не получится. Зачастую не требуется и наличие припоя, так как впритык соединенные кромки сплавляются в месте соединения, сами образуя наплавочный материал.

Техника безопасности

Установка должна быть исправно и ее нужно проверять перед использованием. Не стоит ее направлять на людей и легко возгораемые предметы. На пути лазера не должно быть ни каких посторонних предметов, что могло бы привести к травме или пожару.

Заключение

Лазерная сварка алюминия является одним из тех способов, которые помогают работать с этим металлом без особого риска возникновения брака. Практически все другие, более простые, виды сварки, не всегда справляются с этой задачей. С ее помощью легче всего работать с листовым металлом небольшой толщины.

Применение твердотельного лазера

Твердотельный лазер используется в связке со специальными электродами. Электроды могут быть рубиновыми, стеклянными, с примесями неодимов. Схема стандартного твердотельного лазера изображен на картинке ниже. Мощность таких лазерных установок крайне мала и не превышает 6 кВт. Поэтому твердотельные лазеры используют для сварки деталей малых толщин. Например, детали, которые необходимы в микроэлектронике.

Таким лазером можно сварить детали из золота, нихрома или тантала. Можно расплавить проволоку диаметром менее 1 миллиметра. Также можно точечно сварить фольгированные детали.

Условия для работы лазером и техника безопасности

Для получения мощного луча требуется фокусировка. Она достигается благодаря нескольким последовательным отражениям. При превышении порогового значения интенсивности поток попадает в центр переднего зеркала, откуда подается в направляющие призмы и выходит в рабочую зону. Лазерная сварка проводится в любых условиях: при разных вариантах расположения деталей и глубины проплавления. Соединение формируют точечно или непрерывно.

Рекомендуем к прочтению Что такое автоматическая сварка

Сварочный процесс имеет некоторые особенности, которые могут привести к травмированию мастера при несоблюдении техники безопасности:

- На пути луча не должно быть посторонних предметов. Если в рабочую область попадает рука сварщика, человек получает глубокий ожог.

- Перед началом сварки нужно проверять целостность и исправность основных элементов установки. В противном случае качество шва снижается, мастер рискует получить травму.

- На рабочем месте не должны находиться легковоспламеняющиеся предметы.

Технология лазерной сварки

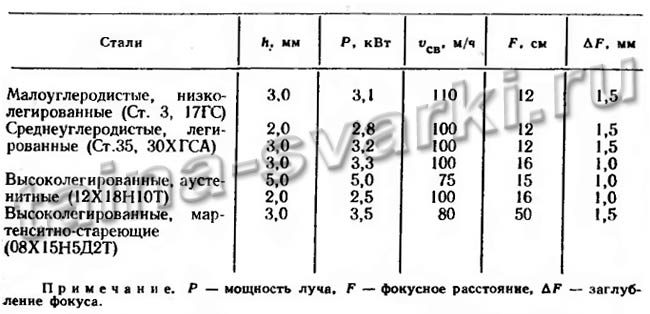

Сварка сталей

Качество сварки и надёжность сварных соединений, выполняемых лазером, сильно зависят от качества сборки деталей под сварку. Требуемая точность сборки обеспечивается мех. обработкой сварных кромок на металлорежущих станках.

Поверхность свариваемых кромок необходимо очистить от загрязнений и от влаги, чтобы исключить образование дефектов в сварном шве, и в зоне термического влияния. В частности, пористости и оксидных соединений, а также образования холодных трещин при сварке из-за переизбытка водорода. При этом необходимо зачищать не только сварные кромки, но и близлежащие к ним участки на 10-15мм выше и ниже сварных кромок.

Зазор между сварными кромками и перекос должны быть сведены к минимуму. Рекомендуемая величина зазора — не более 5-7% от свариваемой толщины. Прихватки при сборке не рекомендуются, но, в случае крайней необходимости они должны выполняться лазером. Предпочтительное соединение для сварки стыковое. Нахлёсточные и замковые соединения не рекомендуются из-за повышенной чувствительности к концентраторам напряжений.

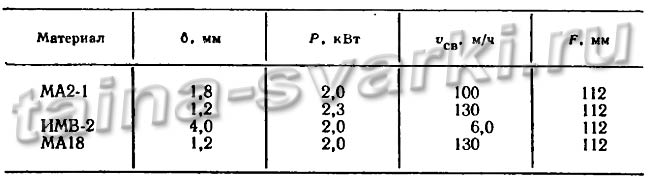

Сварку следует вести в среде аргона с углекислым газом, в соотношении 3:1, или в среде гелия с аргоном в соотношении 2:1. В некоторых случаях, при сварке низкоуглеродистых сталей допустима сварка без газовой защиты. Наиболее характерные режимы лазерной сварки сталей представлены в таблице:

Указанные в таблице режимы рекомендуются для сварки стыковых соединений, но их можно применять и для сварки угловых швов, тавровых и других видов соединений.

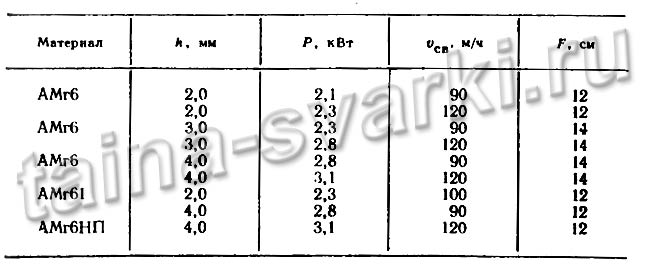

Сварка алюминиевых и магниевых сплавов

Сварка алюминия, магния и их сплавов усложняется тем, что это активные металлы, и они хорошо взаимодействуют с окружающей средой и испаряющимися легирующими элементами сплавов. Кроме этого, трудности представляет оксидная плёнка, которой покрыты поверхности сварных кромок. Но, эти трудности могут быть устранены использованием концентрированной подачи энергии в виде лазерного или электронного луча.

Подготовка сварных кромок происходит также тщательно, как и для дуговой сварки и она включает в себя мех. обработку с травлением, промывкой в горячей воде и зачисткой шабером непосредственно перед самим процессом сварки, чтобы на сварных участках не успели образоваться оксидные плёнки.

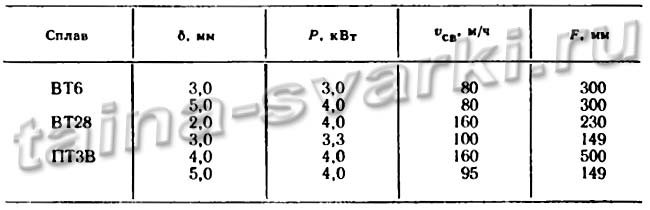

Сварку проводят в среде защитных газов. В качестве защитных газов применяют гелий, либо аргон. Оптимальные режимы лазерной сварки алюминиевых сплавов представлены в таблице ниже:

Сварные швы при сварке магния и его сплавов, образованные лазерным лучом, хорошо формируются и не провисают при сварке на весу. Это позволяет процесс сварки вести без применения специальных подкладок, в отличии от дуговой сварки, что значительно упрощает технологию изготовления изделий. Наиболее актуально это в случае изготовления крупногабаритных конструкций. Оптимальные режимы сварки некоторых материалов на основе магния представлены в таблице ниже:

Механические свойства сварных соединений алюминия и магния, выполненных лазерным лучом, не уступают механическим свойствам основного металла, при соблюдении технологии сварки.

Сварка титана и титановых сплавов

При сварке титана и титановых сплавов основными трудностями являются высокая активность металла при высоких температурах, склонность к росту зерна при нагреве свыше 300°C и склонность к образованию холодных трещин при сварке в случае повышения содержания водорода в металле шва и зоны термического влияния.

Подготовка кромок ведётся механической обработкой, или дробеструйной, или пескоструйной с последующим химическим травлением, осветлением и промывкой. Большое влияние на качество шва оказывает газовая защита зоны сварки и остывающей поверхности сварного шва и околошовной зоны. Для защиты в зоне воздействия лазерного луча используют гелий высокой чистоты, а для защиты остывающих участков возможно применение аргона повышенной чистоты.

Режимы сварки некоторых материалов на основе титана приведены в таблице:

Принцип действия установок для лазерной сварки

При облучении поверхности тела светом энергия квантов света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора – лазера.

Термин «лазер» происходит от первых букв английской фразы: «Light amplification by the stimulated emission of radiation», что в переводе означает: «Усиление света посредством индуцирования эмиссии излучения».

Основные элементы лазера – генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры.

Лазерную сварку производят на воздухе или в среде защитных газов (аргона, СО2). Вакуум, как и при электронно-лучевой сварке, здесь не нужен, поэтому лазерным лучом можно сваривать крупногабаритные конструкции. Лазерный луч легко управляется и регулируется, с помощью зеркальных оптических систем легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги, на лазерный луч не влияют магнитные поля, что обеспечивает стабильное формирование шва.

Из-за высокой концентрации энергии (в пятне диаметров 0,1 мм и менее) в процессе лазерной сварки объем сварочной ванны небольшой, малая ширина зоны термического влияния, высокие скорости нагрева и охлаждения. Это обеспечивает высокую технологическую прочность сварных соединений, небольшие деформации сварных конструкций.

Например, лазерная сварка вилки с карданным валом автомобиля по сравнению с дуговой сваркой увеличивает срок службы карданной передачи в 3 раза, потому что более чем вдвое уменьшается площадь сечения сварного шва, в несколько раз – время сварки. Деформации вилки, вызывающие преждевременный износ, практически отсутствуют.

Скорость лазерной сварки непрерывным излучением в несколько раз превышает скорости традиционных способов сварки плавлением. Например, стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5–8 проходов, получают ширину шва 20 мм. Непрерывным лазерным лучом этот лист сваривается со скоростью 100 м/ч за один проход, получают ширину шва 5 мм. Однако лазерная сварка импульсным излучением по скорости сопоставима с традиционными способами сварки.

Основные параметры режима импульсной лазерной сварки – энергия и длительность импульсов, диаметр сфокусированного излучения, частота следования импульсов, положение фокального пятна относительно поверхности свариваемых деталей.

Лазерная сварка целесообразна, когда она позволяет значительно упростить технологию изготовления сварных изделий, выполняя сварку как заключительную операцию, без последующей правки или механической обработки. Лазерная сварка экономически эффективна, когда необходимо существенно повысить производительность, поскольку скорость ее может быть в несколько раз больше, чем у традиционных способов.

При изготовлении крупногабаритных конструкций малой жесткости или с труднодоступными швами, а также при необходимости соединить трудно свариваемые, в том числе разнородные, материалы, лазерная сварка может оказаться единственным процессом, обеспечивающим качественные сварные соединения.

Лазерная сварка в промышленности осуществляется с помощью лазерных технологических установок.

В их состав входят следующие основные узлы:

- технологический лазер, а также системы транспортирования и фокусировки излучения;

- защиты зоны шва;

- зоны закрепления и относительного перемещения лазерного луча и свариваемого объекта.

Сейчас наиболее широкое применение находят два типа технологических лазеров: газовые и твердотельные.

Виды аппаратов

В лазерном сваривании нержавейки есть два главных вида, газовый аппарат и твердотельный. Твердотельный аппарат отличается от газового аппарата тем, что присутствует совсем иная длина волны, и поскольку она короткая, мощность в аппарате уменьшается. Чаще всего в подобной работе оборудования используется режим импульсов, благодаря чему его непрерывность образуется значительно реже. В таком случае лазерное сваривание нержавейки происходит благодаря присутствию активного элемента. Излучение лазером выходит за рамки стеклянного стержня, на месте него появляется твердотельный активный элемент.

Аппараты с принципом газового воздействия могут осуществлять работу, как в режиме импульсов, так и не прерывистом. Тут мощность имеется гораздо больше, чем у твердотельного аппарата. Есть возможность в использовании техники с поперечной прокачкой, и можно будет сэкономить в размерах, поскольку само оборудование считается компактным. При таких раскладах максимальная ширина металла для сваривания будет около 2 см. В подобном способе активным элементов выступают горящие газы.

Лазерная сварка металлов и сплавов

Каждый из видов сварки имеет свои преимущества и области применения.

Аргоновая сварка проводится в среде инертного газа — аргона. Это максимально надежный метод электрической дуговой сварки, в процессе которого в среде аргона образуется сварочная дуга между кромкой детали и электродом. При этом используются, как плавящиеся, так и неплавящиеся электроды. Аргон поступает через горелку в сварочную ванну автоматически и непрерывно в течение всего процесса. Он обеспечивает защиту от атмосферного воздействия и тем самым надежно защищает от возникновения дефектов в образующихся сварочных швов. Аргоновая дуговая сварка дает лучшее качество и прочность из всех прочих методов дуговой сварки.

Преимущества данного вида сварки

- Аргон для сварки тяжелее воздуха, поэтому при соблюдении технологии кислород не проникнет в сварочную зону и не вызовет окисления шва.

- Дуга обеспечивает высокую тепловую мощность, поэтому работа проводится быстро и качественно.

- Можно сварить металлы, которые при других типах сварки не соединяются.

При сварке полуавтоматом в качестве плавящегося электрода выступает сварочная проволока, подающаяся в зону сварки. В процессе сварки происходит нагрев обрабатываемых поверхностей, так как между находящимся под напряжением электродом и металлом, в смеси газов и паров образуется электрический разряд. Качество шва улучшается за счет инертного газа, предотвращающего образование окислов. Полуавтоматическим этот метод сварки называется потому, что проволока подается автоматически, а контроль подачи и, собственно, процесс сваривания осуществляется сварщиком вручную.

Преимуществами полуавтоматической сварки по сравнению с ручной дуговой сваркой являются:

- Повышенная производительность и экономичность

- Возможность автоматизации

- В некоторых случаях лучшее качество шва

В конденсаторной сварке генерируется короткий импульс тока, который плавит металл и соединяет детали. Импульс тока формируется путем разряда конденсаторов за время 1-3 мс. Короткое время разряда минимизирует зону термического влияния в сварном соединении. Кроме того, простота дозирования энергии и усилия осадки приводит к стабильно высокому качеству соединений. Этот метод эффективно используется для приварки крепежа.

Лазерная сварка имеет ряд неоспоримых преимуществ, которые выделяют ее на фоне других способов соединения деталей путем плавления. Особенностью лазерной сварки является то , что образование сварной ванны осуществляется путем нагрева материала лазерным пятном малых размеров. Формирование лазерного пятна осуществляется с помощью оптической системы. Таким образов лазерная сварка является бесконтактным методом сварки.

Лазерная сварка позволяет:

- Осуществлять локальное воздействие на материал без перегрева всей поверхности изделия, что сохраняет целостность его форм и ровность линий.

- Сформировать глубокий провар, без образования наплывов с обратной стороны.

- Реализовать возможность соединения тонких элементов, которая невозможна в аргоновой сварке;

- Производить сварочные работы на деталях малых размеров за счет точной концентрации энергию в определенном месте детали.

- Проплавлять металл на большую глубину при этом добиваться небольшой ширины шва,

- Реализовать повышенную скорость производственного процесса;

- Выполнять сварку в труднодоступных местах

Важным преимуществом лазерной сварки является то, что этот метод легко поддается автоматизации.