Ацетиленовые баллоны

Питание постов газовой сварки и резки ацетиленом от ацетиленовых генераторов связано с рядом неудобств, поэтому в настоящее время большое распространение получило питание постов непосредственно от ацетиленовых баллонов. Они имеют те же размеры, что и кислородный. Ацетиленовый баллон заполняют пористой массой из активированного древесного угля (290- 320 г на 1 дм3 вместимости баллона) или смесь угля, пемзы и инфузорной земли. Массу в баллоне пропитывают ацетоном (225-300 г на 1 дм3 вместимости баллона), в котором хорошо растворяется ацетилен. Ацетилен, растворяясь в ацетоне и находясь в порах пористой массы, становится взрывобезопасным и его можно хранить в баллоне под давлением 2,5-3 МПа. Пористая масса должна иметь максимальную пористость, вести себя инертно по отношению к металлу баллона, ацетилену и ацетону, не давать осадка в процессе эксплуатации. В настоящее время в качестве пористой массы применяют активированный древесный дробленый уголь (ГОСТ 6217-74) с размером зерен от 1 до 3,5 мм. Ацетон (химическая формула СН3СОСН3) является одним из лучших растворителей ацетилена, он пропитывает пористую массу и при наполнении баллонов ацетиленом растворяет его. Ацетилен, доставляемый потребителям в баллонах, называется растворенным ацетиленом.

Рисунок 2 — Ацетиленовый баллон

Максимальное давление ацетилена в баллоне составляет 3 МПа. Давление ацетилена в полностью наполненном баллоне изменяется при изменении температуры:

| Температура, °С | -5 | 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | |

| Давление, МПа | 1,34 | 1,4 | 1,5 | 1,65 | 1,8 | 1,9 | 2,15 | 2,35 | 2,6 | 3,0 |

Давление наполненных баллонов не должно превышать при 20°С 1,9 МПа.

При открывании вентиля баллона ацетилен выделяется из ацетона и в виде газа поступает через редуктор и шланг в горелку или резак. Ацетон остается в порах пористой массы и растворяет новые порции ацетилена при последующих наполнениях баллона газом. Для уменьшения потерь ацетона во время работы необходимо ацетиленовые баллоны держать в вертикальном положении. При нормальном атмосферном давлении и 20°С в 1 кг (л) ацетона растворяется 28 кг (л) ацетилена. Растворимость ацетилена в ацетоне увеличивается примерно прямо пропорционально с увеличением давления и уменьшается с понижением температуры.

Для полного использования емкости баллона порожние ацетиленовые баллоны рекомендуется хранить в горизонтальном положении, так как это способствует равномерному распределению ацетона по всему объему, и с плотно закрытыми вентилями. При отборе ацетилена из баллона он уносит часть ацетона в виде паров. Это уменьшает количество ацетилена в баллоне при следующих наполнениях. Для уменьшения потерь ацетона из баллона ацетилен необходимо отбирать со скоростью не более 1700 дм3/ч.

Для определения количества ацетилена баллон взвешивают до и после наполнения газом и по разнице определяют количество находящегося в баллоне ацетилена в кг.

Масса пустого ацетиленового баллона складывается из массы самого баллона, пористой массы и ацетона. При отборе ацетилена из баллона вместе с газом расходуется 30- 40 г ацетона на 1 м3 ацетилена. При отборе ацетилена из баллона необходимо следить за тем, чтобы в баллоне остаточное давление было не менее 0,05-0,1 МПа.

Использование ацетиленовых баллонов вместо ацетиленовых генераторов дает ряд преимуществ: компактность и простота обслуживания сварочной установки, безопасность и улучшение условий работы, повышение производительности труда газосварщиков. Кроме того, растворенный ацетилен содержит меньшее количество посторонних примесей, чем ацетилен, получаемый из ацетиленовых генераторов.

Причинами взрыва ацетиленовых баллонов могут быть резкие толчки и удары, сильный нагрев (свыше 40°С).

Это интересно: Горелка для пайки медных труб — как выбрать и использовать?

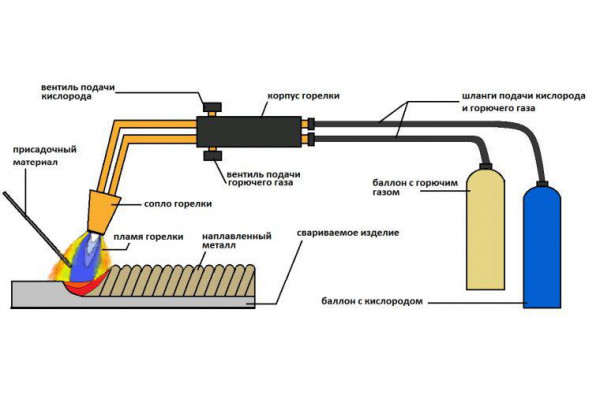

Сущность технологии

Сущность процесса газовой сварки заключается в том, что во время ее проведения используется повышенное газовое пламя, которое и вызывает сильное нагревание кромок элементов и часть присадочного материала (электродов).

После этого металл переходит в жидкое состояние и образует сварочную ванну, эта находится под защитой пламени и газовой среды, которая вытесняет воздух. Металл в расплавленном состоянии медленно остывает и твердеет. В результате образуется сварной шов. Именно в этом и заключается сущность газовой сварки.

Во время сварочного процесса применяется смесь определенного газа с содержанием чистого кислорода, которая будет выполнять функции окислителя. Самые высокие температурные показатели — от 3200 до 34000С, позволяет получить газ ацетилен. Его образуется во время сварочного процесса в результате химической реакции между карбидом кальция и обычно водой. На втором месте стоит пропан, показатель его температуры горения составляет 28000С.

В редких случаях могут использоваться другие газы:

- метан;

- водород;

- пары керосина;

- блаугаз.

Однако у всех заменителей ацетилена температурные показатели пламени намного ниже. Именно по этой причине газовая сварка металлов с использованием альтернативных газов проводится редко. Обычно ее применяют только для цветных металлов — меди, латуни, бронзы и других, которые обладают небольшой температурой плавления.

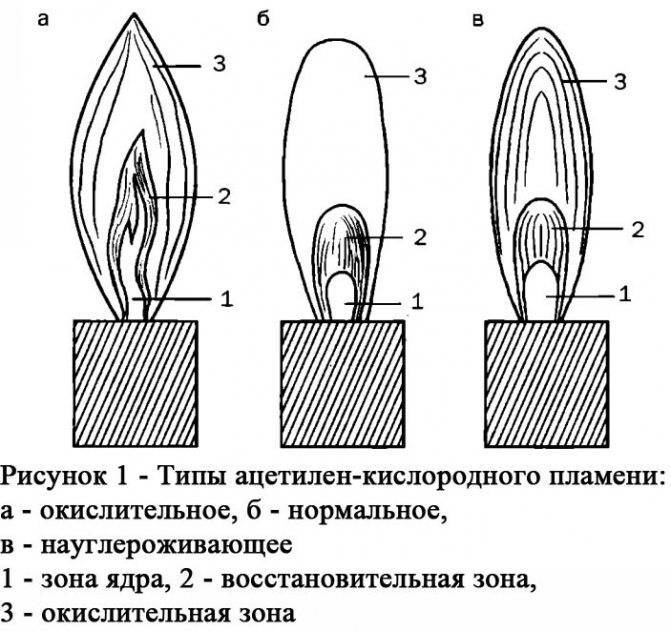

Виды пламени

Одним из достоинств газосварки является возможность использования огня с разными химическими свойствами: окислительным, восстановительным, с повышенным содержанием ацетилена.

Одним из достоинств газосварки является возможность использования огня с разными химическими свойствами: окислительным, восстановительным, с повышенным содержанием ацетилена.

«Нормальным» считается восстановительное пламя, при котором металл окисляется с той же скоростью, что восстанавливается. Оно применяется в большинстве случаев. Для соединения деталей из бронзы и других сплавов с содержанием олова применяется только восстановительный огонь.

Окислительное пламя образуется при увеличении количества кислорода в газовой смеси. В некоторых случаях оно предпочтительно и даже необходимо, например, при соединении латуни и пайке твердым припоем.

Особое свойство окислительного пламени состоит в возможности увеличить скорость газовой сварки. Но при этом необходимо применять специальную присадку, содержащую раскислители — марганец и кремний.

Если использовать с окислительным пламенем в качестве присадочной проволоки тот же материал, что и в свариваемых деталях (за исключением латуни) — шов выйдет хрупким, с большим количеством пор и каверн.

Пламя с увеличенным содержанием горючего газа применяется для наплавки на какую-либо деталь другой детали из более твердого сплава, а также при варке деталей из чугуна и алюминия.

Особенности газовой сварки

Газы, которые отлично горят в воздухе и при этом не достигают высокой температуры: ацетилен; метан; пропан; водород; пары бензина.

Газы, которые отлично горят в воздухе и при этом не достигают высокой температуры: ацетилен; метан; пропан; водород; пары бензина.

Чтобы они сгорели, понадобится кислородная струя. Сварка чаще всего проводится на основе ацетилена, который вырабатывается при реакции карбида кальция и воды. Горение происходит при температуре от 3200 до 3400 градусов Цельсия.

К ценным качествам газосварки относят следующие:

- доступность;

- ненужность наличия электричества;

- простоту сварочного оборудования.

Однако, процесс такой работы нельзя назвать высокопроизводительным, так как всё выполняется вручную. А эксплуатационные и механические свойства готового изделия не всегда соответствуют высокому качеству.

При работе сварочного аппарата, кислород подаётся из специального кислородного баллона, который по ГОСТу окрашивается в голубой или синий цвет. Чтобы обеспечить беспрерывный процесс, кислород должен подаваться на горелку при слабом давлении, равномерно.

Для таких целей баллоны комплектуются редукторами, которые контролируют и регулируют подачу кислорода. К горелке подводятся шланги — кислородный и ацетиленовый. Кислород подают по центральному каналу: струя разряжается, засасывает ацетилен, который поступает под небольшим давлением в горелку. В камере газы перемешиваются и выходят из наконечника наружу.

Что входит в состав газосварочного оборудования

Главной функцией использования газооборудования для сварочных работ является соединение или резка предметов из металла. Оно делится:

Схема инжекторного газового резака.

- на стационарное (используют на предприятиях, когда детали из металла подвозят к данным аппаратам для их соединения);

- на ручное (когда, напротив, сварочный аппарат доставляется к месту выполнения работ).

Из-за этого главным требованием к ручному является маленький вес и вместительность. Это нужно для того, чтобы можно было его легко перевозить.

Итак, к оборудованию для газовой сварки и резки относятся такие инструменты:

- паяльные лампы;

- резаки;

- горелки для газосварки;

- баллоны, генераторы;

- газовые редукторы;

- манометры;

- шланги (рукава) для газа.

Устройство газового резака.

Чтобы лучше понять их особенности, нужно ознакомиться с каждым из инструментов.

При газосварке и резке используют почти одинаковую аппаратуру. Отличаются они тем, что резаки – это оборудование для газовой резки металла, а горелки – для сварки, для соединения. Резаки чаще используют при работе с пропаном, а горелки – с ацетиленом (не учитывая кислород). Эти инструменты простые в использовании, и их можно легко транспортировать. Особенностью таких аппаратов является возможность регулирования подачи газов, что влияет на температуру огня.

Конечно, оборудование для резки и сварки не может обойтись без баллонов, в которых находится газ под давлением. Размерами газовые баллоны могут быть разнообразными: от маленьких до больших. Разница их в объеме, весе и давлении.

Еще в комплект должны входить вентили (газовые редукторы), которые надеваются на баллоны для закрытия и контролирования подачи газа. Главной целью такого аппарата является не снижение давления к нулю, а его оптимизация.

Также при сварке применяют газовые шланги, еще их называют рукава, которые выполняют функцию передачи газа из баллона к горелке. Чаще всего они изготавливаются из резины для того, чтобы обеспечить гибкость этого оборудования. Еще им следует быть длинными, ведь баллоны не всегда получается поднести к предмету для выполнения работ, и крепкими, чтобы выдержать напор газа.

Естественно, при газосварке нужны будут манометры и расходомеры, с помощью которых измеряется сила газа.

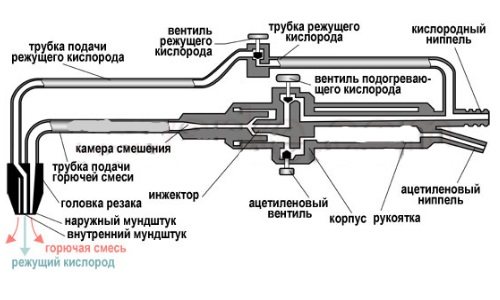

2 Конструкция газовых резаков для раскроя металлов и их классификация

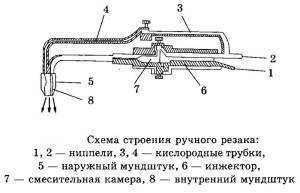

Самыми распространенными в настоящее время являются инжекторные универсальные резаки, обеспечивающие разрезание изделий из различных сплавов стали, толщина которых составляет 3–300 мм. В этом инструменте конструктивно объединены режущая и подогревающая части. Последняя аналогична устройству газовой сварочной горелки, состоит из вентилей подачи кислорода и газа, инжекторной и смесительной камеры, подающей трубки, наружного мундштука. Режущая часть включает дополнительную трубку, обеспечивающую подачу к металлу режущего кислорода, вентиля регулировки подачи, внутреннего мундштука.

Кислород и ацетилен подаются в резак через отдельные ниппели. При этом кислород расходится от ниппеля в двух направлениях:

- Часть его (как и в обыкновенной сварочной горелке) поступает в инжектор, а потом в смесительную камеру, в которой образуется смесь ацетилена, подводимого через свой ниппель, и кислорода.

- Другая часть по отдельной трубке подается к центральному отверстию мундштука, проходя через которое создает режущую струю кислорода.

Горючая смесь газов из камеры для смешивания по трубке поступает в мундштук, проходит через кольцевое внешнее отверстие, образуя на выходе нагревающее пламя. Регулировка подачи газов в мундштук осуществляется соответствующими вентилями.

Все резаки по сфере применения подразделяют на инструмент, рассчитанный для:

- ручного раскроя;

- машинной обработки на станках и машинах для резки.

По принципу смешения кислорода и газа делят на следующие типы:

- инжекторные;

- безынжекторные.

По назначению и конструктивным особенностям различают резаки:

- вставные;

- специальные;

- универсальные.

По роду используемого для работы горючего газа классифицируют на:

- резак для ацетилена;

- для пропана, бутана или их смеси;

- для природного газа;

- универсальные;

- керосинорезы – только для ручной резки, снабжены испарителем для получения горючих паров подаваемого бензина, керосина либо их смеси.

По способу и виду резания классифицируют:

- для поверхностной резки;

- разделительной;

- копьевой;

- кислородно-флюсовой.

Общие правила безопасности

При выполнении сварочных работ необходимо соблюдать правила безопасности. Использовать можно только исправное оборудование. Место работы должно находиться не менее чем в 10 м от источника открытого огня.

Рекомендуем к прочтению Информация о сварке с помощью трения

Пост должен быть оснащен индивидуальными средствами для тушения пожаров. Если используется только ацетилен, то обязательно наличие углекислого огнетушителя или песка.

Воду для тушения пожаров, вызванных этим веществом, использовать нельзя. При воспламенении нужно перегнуть шланг в области редуктора, а затем завернуть все вентили.

Преимущества и недостатки газовой сварки

Газовая сварка – довольно простая технология, имеющая много положительных аспектов:

- Возможность проводить сварочные работы в автономном режиме. Для этого не нужен мощный источник энергии.

- Наличие простого негабаритного оборудования, которое легко поддается транспортировке.

- Процесс сварки регулируемый. Газовая горелка позволяет варьировать рабочую высокую температуру, скорость нагрева и угол наклона огня.

А также большие возможности использования: обработка применяется для соединения элементов изделий из углеродистой стали, свинца, меди, чугуна, латуни, бронзы, силумина, алюминия и его сплавов.

Есть и недостатки при проведении сварочных работ:

Большая площадь нагрева, создающая условия для деформации соседних элементов.

Газосварочный процесс относится к работам повышенной опасности

Сжатый кислород, и горючие смеси требуют соблюдения мер предосторожности.

Газовая сварка предназначена для металлов толщиной до 5 мм.

Отсутствие автоматизации газовой горелки.

Высокие требования к профессии сварщика.. Газовая сварка металлов и труб

Газовая сварка металлов и труб

Этапы сварки труб

После выбора газа для сварки сварщик должен подготовить оборудование, проверить работоспособность отдельных элементов. Далее начинается проведения работ. Техника газовой сварки представляет собой несколько этапов, которые должны идти последовательно:

- Подготовка рабочих поверхностей. Они размечаются, зачищаются от налёта, грязи, ржавчины.

- Начинать соединение отдельных металлических элементов необходимо прихватить их сварочным аппаратом.

- Выставить заготовки относительно друг друга. Дополнительно провести проверку точности. Начать равномерное нагревание рабочей частью оборудования. После нагрева до начала плавления, металла, резак нужно медленно передвигать по границам будущего шва, подавать в рабочую зону присадочный материал.

С помощью резака можно разделять металлические заготовки на части.

Зачистка металлической поверхности

Описание технологии сварки

Технология сварки газом имеет некоторые особенности. Существует несколько вариантов проведения работ.

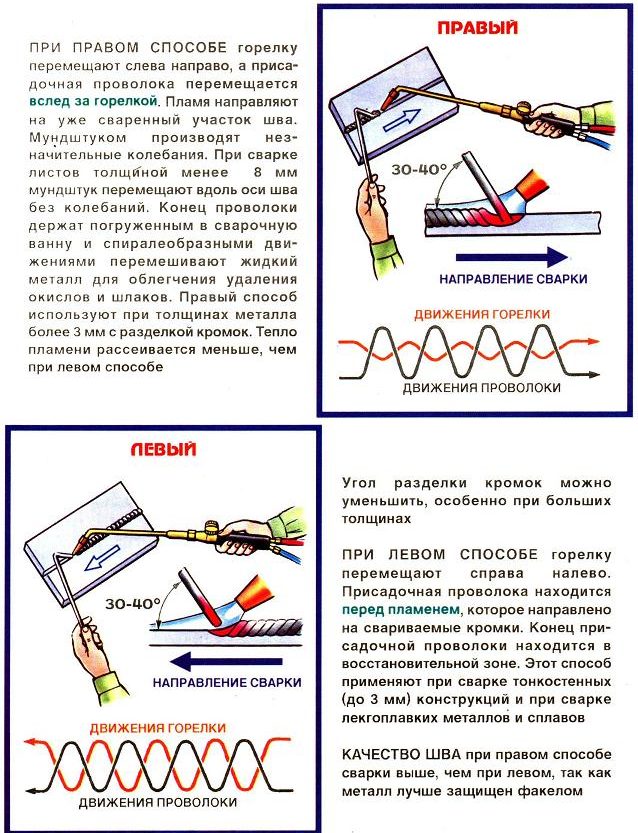

Правая и левая

Различают правую и левую схемы сварки. Первый вариант применяется наиболее часто. Он предполагает продвижение горелки от правого края к левому. В этом случае струю пламени направляют непосредственно на проволоку, которую продвигают перед горелкой. Этим методом часто сваривают мелкие детали, тонкие слиты и материалы, которые плавятся даже при низкой температуре.

Второй вариант предполагает движение горелки от левого края к правому. В этом случае проволоку продвигают после пламени. Левая сварка обеспечивает более глубокое воздействие и лучшее схватывание.

Многослойный метод

Этот способ применяется тогда, когда необходимо сформировать высокопрочный шов. Он предполагает отжиг нижнего слоя и дальнейшую наплавку верхнего. Таким образом, прокаливаются все слои. Это положительно влияет на качество шва.

Сквозной валик

Такой метод требует постепенного оплавления верхнего края имеющегося отверстия на заготовке с последующим наложением расплавленного металла на нижний край отверстия. Для проведения работ необходимо вертикально зафиксировать металлические листы. Таким образом, шов приобретает форму валика.

Сварочные ванночки

Этот способ предполагает формирование ванночек по ходу шва. В каждое такое образование вводится присадочная проволока, которая оплавляется и заполняет пустоты. Сопло двигается на новый участок, а следующая ванночка перекрывает ранее созданную.

Окислительное пламя

Метод применяется для соединения элементов, изготовленных из малоуглеродистых сплавов из стали. Пламя в этом случае окисляет материал, что ведет к формированию окиси железа. Для раскисления используют присадочную проволоку, включающую кремний и марганец.

Способы проведения ручной газовой сварки

Металлические заготовки отличаются по структуре, форме и толщине. В соответствии с этими параметрами применяются разные технологии газосварки. Востребованностью пользуются следующие способы проведения работ.

- Левый. Самый распространенный, применяющийся для металлов с тонкими краями и невысокими температурами плавления. Во время работы горелка продвигается справа налево. Проволока в данном случае располагается перед пламенем.

- Правый. Подходит для изделий с толщиной более 3 мм. с высокими показателями теплопроводности. Присадка в данном случае находится за пламенем, направленным в сторону участка соединения. Это обеспечивает получение качественного шва, сокращение расхода газа и присадочного материала. Скорость процесса возрастает на 20%. При использовании данной технологии применяется проволока, диаметр которой в два раза тоньше металлической заготовки, но не больше 8 мм.

- Применение сквозного валика. Данный способ состоит в постепенном перемещении пламени с верхней кромки изделия и накладыванием слоя расплавленного металла на область нижнего края. Такое соединение имеет форму валика, обладает высокой плотностью, а его структура не имеет пор и неровностей.

- Использование ванночек. Метод образования нескольких ванночек по ходу шва. Постепенное перемещение пламени горелки, когда каждая новая расплавленная зона перекрывает предыдущую на одну треть диаметра присадочной проволоки. Технология применяется при сварке тонких листов, образовании стыковых и угловых швов.

- Многослойная сварка. Дорогой метод с низкой производительностью труда. Данный способ используется для проведения ответственных работ, требующих повышенного качества сварного шва.

В результате многослойного способа происходит отжиг нижних слоев в процессе наплавки верхних. Такая качественная проковка перед нанесением основного шва формирует особо прочное соединение.

Особенности технологии

При выполнении газовой сварки важно получить качественное соединение, поэтому большое внимание уделяется тщательной подготовке свариваемых кромок, выбору способа соединения металла, установке горелки в нужное положение и определению необходимых параметров мощности горелки. Технология газовой сварки предполагает, что кромки должны тщательно очищаться от различных загрязнений. Скос выполняется с применением ручного или пневматического зубила, а иногда привлекаются специальные станки

Окалина и шлаки могут удаляться металлической щеткой. Прихватка кромок позволяет предотвратить изменение их положения во время сварки

Скос выполняется с применением ручного или пневматического зубила, а иногда привлекаются специальные станки. Окалина и шлаки могут удаляться металлической щеткой. Прихватка кромок позволяет предотвратить изменение их положения во время сварки.

Техника и технология газовой сварки

Чтобы газопламенная сварка порадовала в результате качественным швом, необходимо придерживаться всех рекомендаций и четко блюсти технологию работы. Для начала необходимо подготовить кромки изделий в районе будущего шва, то есть очистить от различных примесей и загрязнений. Это можно сделать при помощи наждачной бумаги или механической железной щеткой. Технология газовой сварки и резки металла выбирается заранее, перед началом процесса.

Техника газовой сварки делится на два метода:

- правый способ сварки характеризуется движением горелки слева направо. При этом огненное пламя направляется на сваренный участок, а придаточный материал ведется следом за ним.

- левый способ сварки, соответственно, выполняется наоборот – справа налево. Проволока продвигается впереди пламени, которое направлено на еще не соединенные кромки деталей.

Правый способ сварки менее популярен, так как левый и видно лучше мастеру, и обеспечивает качественный прогрев. Хотя при правом, коэффициент полезного действия на 20% выше, а расход газа меньше.

Способы газовой сварки

Способы газовой сварки

Особое внимание требуется уделить выбору присадочной проволоки. Она зависит от толщины металла, который нужно сварить

При левом способе, диаметр присадочной проволоки d=S/2+1 мм, а при правом d-S/2 мм, где S — толщина свариваемого изделия (в миллиметрах).

Техника и технология газовой сварки выбирается, отталкиваясь от нескольких факторов:

- толщина изделия;

- положение детали и ширина шва;

- предпочтения мастера;

- используемые газы.

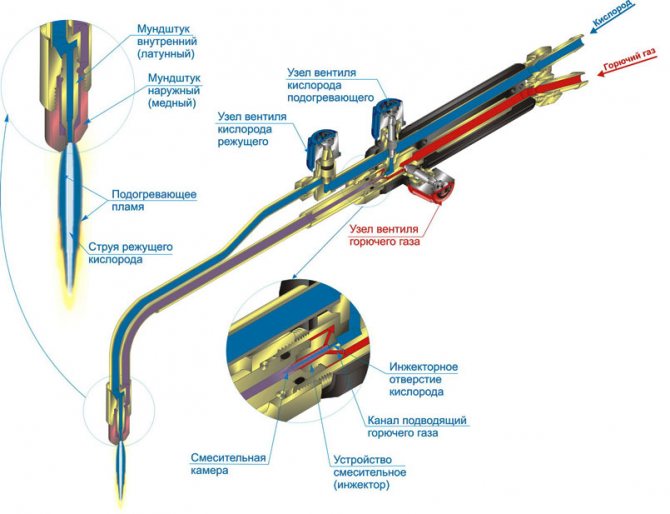

Горелка и резак

Горелка – это основная часть аппарата. По конструкции газовые горелки для сварки и резки мало отличаются друг от друга. К средней части подсоединяются наконечник, есть вентили, которые регулируют подачу окислителя и горючего. Газовая горелка часто имеет пьезоподжиг. Кислород и ацетилен попадает в нее по шлангам, закрепленным в рукоятке.

По способу подачи горючей газовой смеси горелки делятся на инжекторные и безинжектроные. Горелки для сварки и резки бывают газовыми и жидкостными (распыляется бензин или керосин), однопламенными и многопламенными. Согласно ГОСТ горелки бывают микромощные, малой, средней и большой мощности.

Самые распространенные – газовые горелки малой и средней мощности. Первые могут варить металл толщиной 0,2-7 мм, вторые варят металл толщиной от 0,5 мм до 30 мм. Все зависит от выбора насадки, которых в малых газовых горелках 4, а в средних 7.

При работе с ацетиленовым генератором в смесительной камере аппарата за счет разрежения, возникающего при выходе кислорода в камеру, засасывается ацетилен.

Резак в отличие от обычной газовой горелки имеет два канала. По одному идет горючая смесь кислорода и ацетилена, по другому, чистый кислород, который образует режущую струю.

Кто пользовался газовым резаком, тот не задают себе вопрос, как резать металл и чем разрезать. Резак вне конкуренции. Им работать проще и дешевле, по сравнению со сварочным инвертором.

Меры предосторожности при газовой сварке

Обязательными для выполнения являются следующие требования:

- Хранение баллонов с газами проводится в специальных металлических шкафах, доступ к которым должен быть ограничен.

- Зона проведения сварки в радиусе пяти метров освобождается от легковоспламеняющихся предметов и огнеопасных веществ.

- Специальная огнеупорная одежда, защитные средства для глаз, лица и рук.

- Рабочее место внутри помещения оборудуется системой вентиляции.

- Контроль положения шлангов. Нельзя допускать их скручивания.

Соблюдение технологии и мер безопасности исключает создание аварийных ситуаций. Результатом проводимых работ является качественный и прочный сварной шов.

- И. И. Соколов Газовая сварка и резка металлов

- Н. И. Никифоров, С. П. Нешумова, И. А. Антонов Справочник газосварщика и газорезчика

- Статья на Википедии

Паспортизация баллонов для сварки газом

Маркировка баллонов с помощью цвета и нанесенных надписей не освобождает от необходимости иметь дополнительную информацию о самой емкости и ее предназначении. Для более точного и ответственного отношения к вопросам безопасности в процессе применения баллоны для сварочных работ дополнительно маркируются паспортом, вернее, это и есть основная маркировка газосварочного баллона. В нее входит:

- маркировка производителя в виде шифра, логотипа или полного названия;

- индивидуальный идентификационный номер баллона;

- сведения о типе емкости;

- точный вес в килограммах;

- дата изготовления;

- дата введения в эксплуатацию;

- емкость сосуда;

- дата испытания;

- допустимое максимальное давление;

- давление проведения испытания и рабочее давление;

- выставленное клеймение контролирующего качество испытания органа.

Основные правила техники безопасности при использовании газовых баллонов для сварочных работ

Используемые в сварочном оборудовании газовые баллоны представляют собой предметы повышенной опасности, даже, несмотря на заполнение их инертным газом.

Транспортировка заправленных газовых баллонов должна производиться с соблюдением всех правил техники безопасности. При ручной транспортировке, перенос баллонов допускается с применением специальных носилок, а перевозка на специальных тележках.

При транспортировке автомобильным транспортом баллоны должны находиться в специальных контейнерах или иметь специальное оборудование, обеспечивающее надежное закрепление баллона, исключающее физические воздействия на него, в том числе удары, внешнее давление, трение и воздействие электрического тока. Для транспортировки используются специальные деревянные обоймы, стеллажи, упоры из деревянных или пластиковых конструкций.

При транспортировке взрывоопасных баллонов, автомобили должны иметь обязательную сертификацию для перевозки взрывоопасных грузов. Вентили газовых баллонов должны быть закрыты защитными колпачками.

В месте проведения газосварочных работ баллоны должны находиться в безопасном месте, защищенном от прямых солнечных лучей, попадания искр, воздействия нагретого металла. Место расположения газовых баллонов, по возможности, должно быть ограждено предупреждающими знаками.

Допускается расположение газосварочного оборудования не ближе 5 метров от места проведения работ открытым огнем. При работе в закрытых помещениях баллоны должны быть размещены в соответствующих специальных ящиках или местах, обеспечивающих защиту от проникновения посторонних лиц к баллонам.

Кислородные баллоны должны быть расположены таким образом, чтобы исключить попадания на поверхность баллона масла и маслосодержащих продуктов и материалов.

Регулирование подачи кислорода, пропана, ацетилена из баллона обеспечивается при помощи редуктора со встроенными приборами контроля давления в баллоне. Редуктор, контрольно-измерительные приборы должны содержаться в чистоте, проходить необходимый контроль и проверку. Для присоединения редуктора к вентилю баллона, особенно к баллону с кислородом используется только специальный ключ. Персонал, проводящий операции по подключению редуктора должен помнить о маслоопасном характере кислорода и работать только с чистым инструментом.

При подключении редуктора используются только специальные прокладки, прокладки из ветоши или каболки использовать запрещено.

При проведении работ персонал должен постоянно следить за давлением газа в баллоне, своевременно принимать меры при падении давления до отметки 1 кгс/кв.см, отключать баллон и отправлять его на заправку.

Нормальным принято считать давление в кислородном баллоне на 40 литров 150 кгс/кв.см. Снижение давления до минимального показателя требует прекращения работ, закрытия вентиля, отсоединения редуктора, закрытия защитным колпаком.

Долговременная эксплуатация баллонного оборудования может проводиться, только на основе постоянного контроля технического состояния оборудования и его аттестации на специализированном оборудовании.

Выбор режимов газовой сварки

При выборе режимов газовой сварки руководствуются маркой свариваемого металла или сплава и его толщиной. А также типом и назначением свариваемого изделия. К основным характеристикам режима газовой сварки относятся: мощность сварочной горелки, вид газового пламени, марка и диаметр присадочного прутка или проволоки, способ газовой сварки и техника сварки.

Выбор мощности сварочной горелки

Тепловая мощность сварочной горелки определяется расходом ацетилена, проходящего через неё. Требуемый расход ацетилена можно определить по формуле:

Q=AS, где Q — расход ацетилена, л/ч; S — толщина свариваемого металла, мм; А — коэффициент, который вычисляют опытным путём. При сварке углеродистых сталей коэффициент А=100-130л/(ч*мм); при сварке меди А=150 л/(ч*мм), при сварке алюминия А=75 л/(ч*мм).

Рекомендуемая мощность пламени при правом способе газовой сварки определяется расходом ацетилена 120-150л/ч, а при левом способе сварки расход ацетилена определяют из расчёта 100-130л/ч на миллиметр толщины свариваемого металла.

Необходимо иметь ввиду, что увеличение расхода ацетилена приводит к повышению мощности сварочной горелки. Но при излишней её мощности возникает риск прожога металла. Мощность должна быть оптимальной и это нужно учитывать.

Мощность газового пламени регулируется сменными наконечниками, которые идут в комплекте со сварочными горелками.

Достоинства и недостатки

Что такое газовая сварка мы разобрались, это метод сваривания с использованием газа для нагревания металлической поверхности. В результате основа размягчается, образует сварочную ванну. Процесс горения газовой смеси обеспечивает благодаря введению в нее чистого кислорода.

Технология газовой сварки имеет целый ряд преимуществ:

- Данный метод сваривания не требует применения специального оборудования, а именно сварочного инвертора или полуавтоматического аппарата.

- Все расходные материалы можно приобрести в любом магазине со сварочными приспособлениями, они имеют не высокую стоимость.

- Сварка газом может проводиться даже без применения мощного источника энергии.

- Технологический процесс выполняется достаточно просто, его смогут выполнить даже сварщики, не имеющие большого опыта.

- Наблюдается возможность контролирования режимов сварочного процесса.

- Не всегда обязательно использование средств индивидуальной защиты.

- Во время применения качественной придаточной проволоки и правильно подобранного пламени можно получить качественные и прочные сварные швы. По этой причине часто используется при соединении комплектующих трубопроводов.

- Рабочее изделие достаточно медленно прогревается, именно это позволяет избежать деформирования или пропала, как при использовании полуавтоматической сварки и электродов.

Помимо положительных качеств газовая сварочная технология имеет отрицательные особенности:

- во время процесса металл прогревается длительное время, это негативно отражается на производительности;

- область тепла, которая образуется при помощи газовой горелки, имеет большие размеры;

- достаточно тяжело удерживать тепло, которое создается газовой горелкой. По сравнению с электродуговой технологией оно получается более рассеянным;

- сварка с применением газовых смесей считается дорогим методом соединения металлов;

- во время соединения толстых металлических деталей значительно снижается скорость выплавления швов. Это связано с низкой концентрации тепла, которое исходит от газовой горелки;

- технология сваривания с применением газа плохо поддается автоматизации. Механизировать можно процесс сварки тонкостенных труб, резервуаров, которые выполняется с использованием многопламенной горелки;

ни в коем случае не стоит проводить сваривание внахлест, это может привести к деформированию швов.

Достоинства и недостатки ручной газовой сварки

Преимущества технологии:

- Не нужно использовать дорогое оборудование и дополнительный источник энергии. Это дает возможность проводить работу в различных частях сооружений, зданий и на свежем воздухе.

- Изменением угла наклона пламени можно варьировать его температурой.

- Газовая сварка подходит для спайки чугуна, меди, свинца и латуни.

- Выбор присадки, мощности и вида пламени гарантирует получение качественного и прочного шва.

- Возможность сваривать металлы с различными температурами плавления.

- Не требуется применение специального оборудования: инвертора или полуавтоматического аппарата.

- Расходные материалы и приспособления имеются в продаже.

- Медленное нагревание и охлаждение обрабатываемых поверхностей позволяет избежать деформации и пропала.

Сварка газом позволяет резать и закалять металлы. Качество швов, полученных при ее использовании, может быть выше, чем при электродуговом способе с применением электродов низкого качества.

Проведение сварных работ данным способом имеет свои минусы:

- низкая производительность при толщине металла более 5 мм;

- большая зона нагрева;

- применение взрывоопасных газов;

- отсутствие возможности механизировать работу.

Необходимо учитывать, что газосварку не используют для высокоуглеродистых сталей, соединения тонкостенных заготовок внахлест. Качество швов получаемых данным способом зависит от электродов и флюсов.

Техника безопасности в процессе газосварочных работ

Отдельные требования касаются одежды сварщика. Выполнять газовую сварку можно только в спецодежде, которая была сшита из спецматериалов, имеющих огнестойкую пропитку. Перед началом работ одежда проверяется на отсутствие прожженных и рваных мест.

Роба и рукавицы предохраняют не только от расплавленного металла, но также от излучения (теплового или ультрафиолетового). Сварочная маска может защитить глаза рабочего от УФ-излучения, ИК-света, брызг металла.

Сварщики должны пользоваться светофильтрами в процессе выполнения работ. Если производится резка и сварка, а также другие процессы газопламенной обработки, то сварщикам предстоит работа в защитных очках со стеклами Г1, 2, 3 (уровень отличается степенью затемнения, где 3 является наиболее темным), а вспомогательный персонал – стеклами В-1, 2, 3.

На сварочном посту недопустимо курить. Осмотр рабочего места стоит производить не только перед началом работ, но и в процессе сваривания. Нужно отслеживать, чтобы рядом с местом сварочных работ не выполнялись иные работы: например, по обезжириванию и окрашиванию.

Перед тем как зажигать горелку, нужно приоткрыть вентиль кислорода, а затем – ацетилена. После продувки шлангов зажигается горючая смесь. Недопустима работа горелкой с загрязненными каналами, так как это может привести к хлопкам и обратным ударам.

Огонь распространяется по шлангам достаточно медленно, поэтому при незамедлительных действиях можно избежать взрыва. Но для того чтобы не допускать обратных ударов при сварке, нужно следить, чтобы не возникали такие ситуации, как:

- Резкое снижение давления кислорода, когда он заканчивается в баллоне, либо замерзание редуктора или засорение инжектора.

- Приближение работающего мундштука к предмету, который уменьшает скорость течения газа.

- Перегрев мундштука и труб резака.

- Засорение мундштука (уменьшение проходного сечения и падение скорости истечения).

При эксплуатации генератора не допускается загрузка карбида в мокрую тару, превышение давления на большую величину, чем это указано в паспорте, или использование неисправных загрузочных устройств.

Недопустимо проведение сварки емкостей и трубопроводов, которые находятся под давлением. Сварка емкостей и трубопроводов осуществляется только после их полной очистки, промывки и пропарки.

Вентили на горелке при технических перерывах должны быть плотно закрыты, а при длительном перерыве перекрываются и баллоны.