Сверла для бытового применения

Все типы сверл по металлу можно разделить на сферы применения. Так, можно выделить бытовое и промышленное использование. Второе направление предполагает использование в специализированном оборудовании – станках. Обычные также могут быть задействованы в станочном оборудовании, но наибольшее распространение получили в переносном электроинструменте.

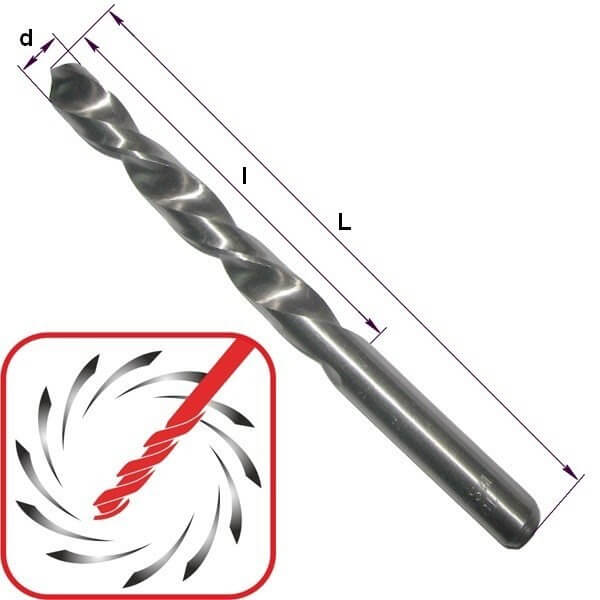

Спиральное цилиндрическое. Сверло по металлу, каким все привыкли его видеть. В основном изготавливается из быстрорежущей стали НSS, Р6М5. Иногда можно найти наиболее качественные из стали марки P18. Сейчас эту сталь практически не применяют, но если оно вам попалось, то это качественный вариант.

Маркировка сверл по металлу этого типа предполагает наличия следующих модификаций: P9, P18, P9K15. Буква P обозначает изготовление из быстрорежущей стали. Цифры определяют процентное соотношение вольфрама в составе инструмента. Последующие буквы и цифры определяют наличие и количество легирующих веществ. К примеру, K6 означает, что сплав содержит 6 частей кобальта, способствующего теплостойкости. M4 – наличие 4 частей молибдена.

С коническим хвостовиком. Чаще всего предназначаются для сверлильного станка. Хвостовик выполняется в форме конуса, так называемого Конуса Морзе, который обжимается в патроне. Существуют модели дрелей, которые поддерживают подобные разновидности инструмента. В этом случае они просто вставляются в дрель без использования патронов. Подобные модели дрелей являются тихоходными. Если необходимо провести сверление отверстий большого диаметра (от 23 мм), то их просверливают подобными моделями.

Маркировка схожа с обычными спиральными. Цифро-буквенное обозначение формирует наличие компонентов и их соотношение.

Корончатого типа. Классификация сверл по металлу предполагает и эту разновидность. Они предназначены для создания отверстия большого диаметра. Обладают схожестью с коронками для работ по бетону, но без твердосплавных элементов на зубцах. Производятся из стали НSS. Обладает частыми зубьями. Отлично подойдут для создания отверстий более 30 мм в диаметре. Но подходит лишь для тонкого металла.

Корончатые модели, имеющие диаметр меньше 2 мм, не имеют маркировки, свыше 3 мм указывается марка и толщина. При больших размерах указывается информация о производителе, составе стали и иных характеристиках. Все данные можно найти на упаковке.

Ступенчатого типа (конические). Широкое распространение получили относительно недавно. Диаметры отверстий также могут получаться значительные. Однако можно создавать и небольшие. Инструмент имеет универсальные характеристики и возможность сверления от 6 до 30 мм.

Отличительной чертой является то, что возможно использовать лишь с листовым металлом толщиной до 2 миллиметров.

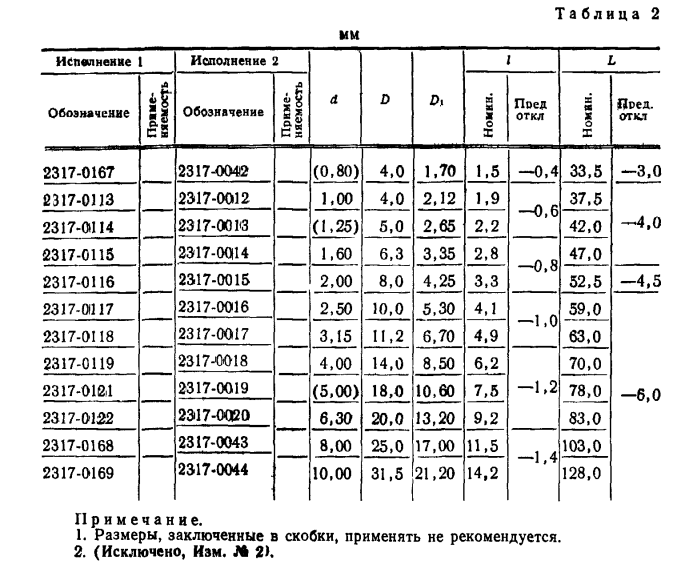

Центровочные. Необходимы для центрирования точек создания отверстий заготовок перед началом сверления. Разобраться с обозначениями поможет нижеприведенная таблица.

Твердосплавные модификации. Используются для обработки прочного металла, в том числе прошедшего закалку. В этом случае помочь сможет только этот вариант. Наконечник обладает твердосплавной пластиной – сплав BK8 (победит). Подобные инструменты получили широкую известность при сверлении бетона. Однако в отличие от бетонного аналога для металла имеет угол заточки острый односторонний. Это обеспечивает возможность эффективно обрабатывать металл.

Имеет место только одна проблема – редко встречаются в продаже.

Левосторонние. Существует и такая, нечасто встречающаяся в продаже, модификация сверл. Применяются для высверливания сломавшихся болтов, винтов, которые невозможно удалить обыкновенной моделью.

С повышенной точностью. Используются в работах с повышенными требованиями к точности. Маркировка сверла такого типа содержит обозначение А1, В1. Это обозначения класса точности.

Кобальтовые. В последнее время получили широкое распространение и продаются повсеместно. Имеют повышенную стойкость, позволяют обрабатывать особо твердые детали. Чем же отличаются кобальтовые сверла от обычных? Чаще всего маркировкой. Например, наличие надписи P6M5К5 свидетельствует о наличии кобальта в составе, об усиленной структуре. Стоимость в несколько раз больше, чем у обычных.

С титановым покрытием. Определить легко по желтому цвету. Это как раз напыление нитрида титана. Часто возникают споры по поводу прочности кобальтовых и титановых сверл. Однозначно можно сказать, что кобальтовые значительно прочнее. Наличие титанового покрытия обеспечивает режущие кромки защитой больше от ржавчины, чем от процесса стирания.

инженер поможет – Отличия HSS и твердосплавного сверла

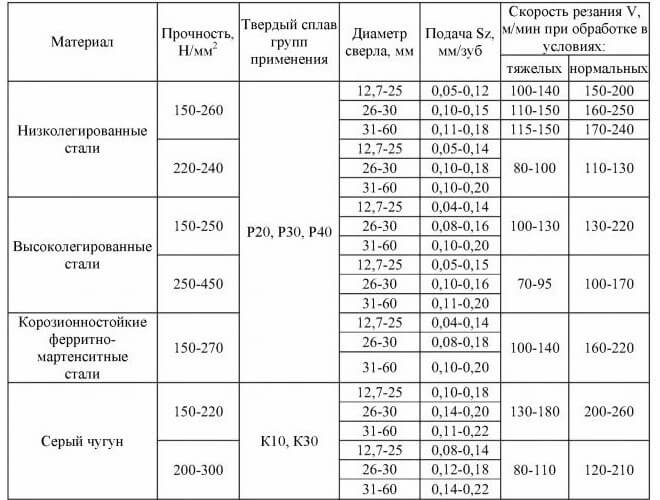

В этой статье мы рассмотрим различия между сверлами, изготовленными из разных материал: из быстрорежущей стали HSS и сверла из твердосплавного материала. Рассмотрим, какие материалы можно обрабатывать этими сверлами, какие бывают тонкости при заточке, режимы резания, а также, сравним качество поверхности, подвергшейся обработке.

Итак, начнем с HSS сверла.

HSS сверло

HSS (High Speed Steel) – это группа, которая включает в себя стали, которые являются быстрорежущими. Обычно, из этих сталей изготавливают режущий инструмент. В нашем случае, сверла. Сталь этой группы является высокоуглеродистой. Твердость достигает 62-64 HRC.

Преимущества над твердосплавными сплавами – быстрорежущая сталь обладает большей прочностью и более низкой стоимостью.

Однако, скорость резания меньше, чем у сверл из твердого сплава.

Сверла можно изготавливать из вольфрамовых, молибденовых и высоколегированных быстрорежущих сталей.

Сейчас мы рассмотрим условные обозначения сверл из быстрорежущих сталей и разберемся, где применимы сверла, и какое качество будет иметь обработанная поверхность.

HSS-R – такое сверло будет обладать невысокой стойкостью.

HSS-G – это сверло имеет вышлефованную CBN (кубическим нитридом бора) режущую часть. Отличается повышенной стойкостью и небольшим радиальным биением.

HSS-E – в сталь этого сверла добавлен кобальт. Служит для работы с непростым материалом.

HSS-G TiN – сверло, поверхность которого имеет напыление, содержащее нитрид титана. Что, кстати, и служит повышению поверхностной прочности.

HSS-G TiAlN – сверло, поверхность которого имеет напыление, содержащее титан-алюминий-нитрид.

HSS-E VAP – такой инструмент пригодится, если необходимо обрабатывать нержавеющую сталь.

Цены на сверла разные. Например, HSS Co-5 сверло можно купить по стоимости от 300 руб. А приобретение корончатых сверл может уменьшить ваш бюджет на 1 т.р. и больше.

Твердосплавное сверло

Использование твердосплавных сверл для обработки стекла, мрамора, гранита, чугуна, пластмассы – вот главное назначение инструмента. Сразу отмечу, что твердосплавные сверла обладают высокой стоимостью изготовления. Именно поэтому они не особо и распространены. Обычно, сверла не обладают высокой прочностью и жесткостью. Имеют склонность к выкрашиванию.

Такие сверла замечательно подойдут для обработки поверхностей, в основе которых жаропрочные и высокопрочные металлы.

Качество обрабатываемой поверхности получается весьма высоким.

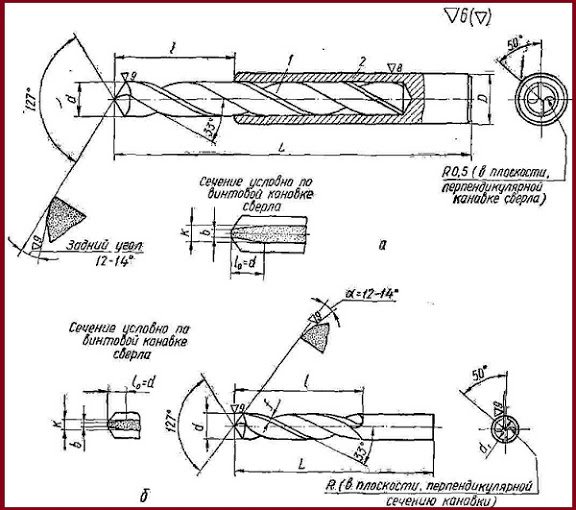

Угол наклона, которым обладает передняя часть сверла, – 6-8 градусов. Винтовая канавка имеет угол – 20 градусов. Если будут сверлиться глубокие отверстия, то винтовые канавки должны иметь угол наклона – 45 – 60 градусов.

Стоимость сверла тоже может варьироваться, в зависимости от фирмы изготовителя, а также, от качества инструмента. Так, можно приобрести твердосплавное сверло за приемлемую цену, в пределах 400 руб., а можно приобрести сверло за 1,5 т.р.

Как мы с вами убедились, что сверла из разных материалов имеют свои преимущества и свои недостатки и при этом они имеют совершенно разную стоимость. Поэтому следует со всей внимательность подходить к выбору сверл для мастерских и производств.

Сверло hss – импортный аналог режущего инструмента, изготовленного из быстрорежущей стали. Выпускается с разным условным обозначением, указывающим на различие в технологии изготовления, технических характеристиках. Обозначение несет информацию о тех материалах, с какими работают. Ими можно сверлить, рассверливать и засверливать отверстия в стали, чугунах, цветных металлах и сплавах с высокой прочностью с применением ручных инструментов и разного типа оборудования, оснащенного патроном необходимой конструкции.

Классификация по размерам

В настоящее время выпускают сверла для работы с металлом разных размеров для работы с изделиями любой толщины. Современное производство классифицирует режущий инструмент трёх рабочих размеров:

сверла короткой серии — их минимальная длина – 20 мм, максимальная – 130 мм; диаметр колеблется от 0,3 до 20 мм.

удлиненные – выпускают длиной от 19 до 205 мм и диаметром от 0,3 до 20 мм.

сверла длинной серии — достигают длины 254 мм, минимальный диаметр – 1 мм (максимальный – 20 мм). Длинной моделью удобно работать с изделиями, имеющими большую толщину и прочность. Короткие режущие инструменты используют для сверления аккуратных одинаковых отверстий в тонком изделии (например, металлическая пластина).

Что нужно знать о коронках по дереву (кольцевых пилах), обзор производителей

- Сфера использования, основные характеристики

- Конструкционные особенности

- Подготовка к работе

- Модели

- Зубр

- DeWalt

- Bosch

Для формирования отверстий большого диаметра применяется метод кольцевой резки. Для работы используется ручной электроинструмент, кольцевая насадка на дрель. Один из видов кольцевых сверл — коронка по дереву.

Сфера использования, основные характеристики

Коронки по дереву предназначены для вырезания сквозных отверстий, чаще всего применяются для обеспечения посадочного места под подрозетник. С их помощью, используя насадку с определенным напылением, обрабатывают дерево, ДСП, фанеру, бетон, пластик, металл.

Для многих видов работ подходят образцы диаметром 68 мм.

Корончатые сверла шириной до 65 мм комплектуются хвостовиком диаметром 19 мм. Образцы большего размера — крепежной деталью диаметром 32 мм. Количество зубчатых сегментов на кольце зависит от типоразмера коронки для дрели. В среднем кольцевые пилы имеют от 2 до 16 зубьев.

Кольцевые сверла используются и для формирования чистого реза с гладкой внутренней поверхностью паза. После работ не нужно дорабатывать заготовку, устранять заусенцы, так как они не образуются.

Перед выпиливанием отверстий нет необходимости предварительно центрировать, рассверливать обрабатываемую поверхность. В результате время работ сокращается, качество возрастает. Просверливать отверстия удается без пыли, шума.

Корончатая фреза обеспечивает комфортную работу.

Конструкционные особенности

Независимо от того, для обработки какого материала предназначена коронка, она включает несколько обязательных элементов. Состоит из режущей головки, хвостовика и направляющего сверла с заостренным концом. Также в комплект входит шестигранник, при помощи которого сверло зажимается в патроне.

Режущая головка производится в виде цельной цилиндровой кромки с острыми зубьями или как разборная конструкция с круглым посадочным гнездом, в которое вставляется режущее кольцо необходимого диаметра.

Кольцо после установки в гнездо не смыкается, имеет конфигурацию разрезанного цилиндра. Обычно приобретают рабочий инструмент с набором фрез различного диаметра и одним хвостовиком.

Наборные кольца позволяют делать пазы определенного размера, менять насадки. Каждая корончатая фреза имеет характерные прорези или отверстия: через них осуществляется выброс стружки, удаление деревянной пробки. На образцах большого диаметра технологические отверстия расположены сверху, на меньших моделях — сбоку.

При самостоятельном изготовлении корончатой насадки используется металлическая труба необходимого диаметра.

Подготовка к работе

Технологическое отверстие на чашке имеет неправильную форму, что препятствует проворачиванию насадки в гнезде. Рекомендуется сильно закручивать зажимную гайку, чтобы при просверливании пазов в дереве с высокой нагрузкой кольцевая коронка не расшатывалась.

После того как центровочное сверло и режущая насадка плотно зафиксированы на своих посадочных местах, патрон устанавливают в ручной электроинструмент, начинают сверление. Отверстие вырезают строго перпендикулярно.

Для мягкой древесины достаточно 300 об/мин, для твердых пород лучше выставлять регулятор дрели или перфоратора на отметке 500 об/мин. Заточка коронок осуществляется в мастерских или дома.

Зубр

Компания «Зубр» выпускает коронки по дереву с центрирующими сверлами из высокотехнологичной инструментальной стали. Центрирующее сверло обеспечивает повышенную жесткость в процессе работ с мягкой и твердой древесиной. Коронки устанавливаются на обычную бытовую дрель, пригодны для работы с древесиной, пластиком, фанерой, ДСП, МДФ, гипсокартоном.

DeWalt

Коронки используют для формирования пазов, отверстий при выполнении электромонтажа, прокладки коммуникационных магистралей. Биметаллические изделия долго не тупятся, даже при контакте с гвоздями, арматурой, выносливы.

Bosch

Коронки выносливы, не перегреваются, не деформируются в процессе пиления, выдерживают большое количество циклов сверления без повторной заточки.

В таблице представлены размеры, цены на коронки различного типа.

| Модель | Диаметр, мм | Глубина сверления, мм | Тип | Цена, руб |

| DeWaltDT8118 | 160 | 38 | Биметаллическая | 630 |

| Зубр «Эксперт» | 152 | 38 | Биметаллическая | 1031 |

| Энкор 19157 (набор) | 67, 73, 83 | 25 | Инструментальная сталь | 272 |

| Bosch (набор) | 25 – 63 | 18 | Инструментальная сталь | 623 |

Разновидности сверл – основные параметры

Вид и форма рабочей части

1. Винтовое сверло, называемое еще спиральным, чаще всего используется в быту. Этим инструментом, длина которого может достигать 27,5 сантиметров, можно сверлить как дерево, так и другие материалы. Выпускают спиральные сверла с диаметром от 0,1 миллиметра до 8 сантиметров.

2. Плоское сверло, имеющее форму пера, отсюда второе название — перьевое, применяется для сверления больших и глубоких отверстий. Режущая кромка у него выполнена в виде лопатки. Она может быть выполнена цельной, вместе с хвостовиком, а может крепиться с помощью борштанги или специальной державки.

3. Для глубокого сверления. Если предстоит просверлить особенно глубокое отверстие, глубина которого превышает 5 диаметров сверла, применяют длинное сверло, имеющее 2 винтовых канала. По этим каналам течет специальная эмульсия, охлаждающая инструмент в процессе работы. Каналы делаются либо внутри сверла, либо внутри припаянных к его задней части трубок.

4. Сверло одностороннего резания. Когда изготовляемое отверстие должно иметь особо точные размеры, берут сверло, предназначенное для резания только одной стороной. У него имеется опорная плоскость, а обе кромки для резания находятся с одной стороны от центральной оси инструмента.

5. Кольцевое сверло внутри полое. За счет такой конструкции оно высверливает в материале только узкое колечко. Это так называемые коронки.

6. Чтобы проделать в детали центровое отверстие, применяют специальное сверло, называемое центровочным.

Конструкция хвостовика

Существует несколько разновидностей хвостовой части данного инструмента. Перечислим их. Итак, хвостовик бывает:

- Выполненный в виде цилиндра;

- изготовленный в форме конуса;

- граненый, имеющий три, четыре или шесть граней;

- типа SDS.

Метод изготовления сверла

Сверло может быть выполненным из цельного куска металла (при этом диаметр его не более 8 миллиметров) или сплава (диаметром до 6 миллиметров). При этом используется особая сталь, имеющая название «быстрорежущая». Ее марки: Р9К15, Р18 или Р9.

Если диаметр сверла более 8 миллиметров, то оно изготавливается методом сварки. При этом та деталь, которая режет, делается из быстрорежущей стали, а хвостовик – из углеродистой стали.

Когда предстоит сверлить непрочные и хрупкие материалы, используют сверло, оснащенное пластинками из твердого сплава. На нем имеются канавки, которые могут быть прямыми, скошенными или винтового типа.

Какой формы отверстие нужно обработать

В зависимости от выполняемой задачи отличается и назначение сверл. Так, по форме отверстия они подразделяются на следующие типы:

- Конический;

- квадратный;

- ступенчатый;

- цилиндрический.

Чем покрывают сверла

1. Самое дешевое покрытие – это оксидная пленка черного цвета. Она предохраняет инструмент от ржавчины, а также защищает его от перегрева. Срок службы сверла, естественно, увеличивается.

2. Керамическое покрытие из нитрида титана является очень прочным. Оно продлевает жизнь инструменту не меньше, чем в 3 раза. Сверло с покрытием из TiN нельзя затачивать, иначе все его преимущества сойдут на нет.

3. Еще более высоким качеством и надежностью отличаются свёрла, покрытые TiAlN — титано-алюминиевым нитридом. При этом такое сверло может безотказно работать в 5 раз дольше, чем обыкновенное.

4. Примерно такого же качества покрытием считается карбонитрид титана, иначе, TiCN.

5. Работая с материалом высокой твердости, например, с керамогранитом или камнем, надо использовать самые прочные сверла – с алмазным покрытием. Им нет равных по прочности.

Классификация свёрл по материалу изготовления

Какие сверла по металлу самые лучшие при сверлении особо прочных сплавов, ответить довольно просто:

- Для обработки такого материала следует выбирать изделия, у которых на режущей кромке располагается пластина повышенной твёрдости. Такие буравчики являются лучшими для обработки твёрдых сплавов.

- Цена таких изделий невысокая за счёт того, что основное тело режущего инструмента изготавливается из обычной инструментальной стали.

Хорошими характеристиками обладают свёрла изготовленные из металла легированного кобальтом.

Они отлично переносят повышенные механические нагрузки и чрезмерный нагрев рабочей поверхности во время работы. Стоимость изделий высокая, но если необходимо сделать отверстия в твёрдом сплаве, то кобальтовые аналоги являются лучшими для выполнения такой работы.

Титановые свёрла не уступают по прочности кобальтовым, а при сверлении легированных сталей и цветных сплавов показывают даже лучшие результаты.

При правильном использовании, титановые модели долгое время сохраняют заводскую заточку, что позволит выполнить значительно больший объём работ.

Видео:

Классы точности и размеры сверл

В зависимости от квалитета точности отверстия, различают 3 класса точности буравов:

- Сверла повышенной точности А1 – сверловка отверстий 10-13 квалитетов точности. Этот класс точности сверла, нанесенный на плоскости буравчика, сориентирует мастера при выборе инструмента повышенной прочности.

- Нормальной точности В1 – для отверстий до 14 степени точности.

- Нормальной точности В – для сверловки отверстий до 15 квалитета точности.

Размеры сверл по металлу, представленные на современном рынке предложений, имеют очень большой разбег, но, опираясь на основные ГОСТы, можно выделить 3 основные категории, представленные в таблице:

| Наименование категории сверла | Диаметр сверлильного инструмента, мм | Длина сверлильного инструмента, мм |

| Короткие | 0,3…20 | 20…131 |

| Удлиненные | 0,3…20 | 19…205 |

| Длинные | 1…20 | 56…254 |

Критерии выбора сверла по металлу

Крепится сверло в станок или ручной инструмент с помощью хвостовика, который может иметь цилиндрическую, шестигранную или коническую форму. Качество внутренней поверхности отверстия и его диаметр определяет рабочая часть, от ее формы и материала зависит назначение сверла.

В зависимости от формы, сверла разделяются на следующие категории:

- перовое или плоское сверло имеет плоскую простую форму, нечувствительно к возникающим во время обработки перекосам;

- цилиндрические или спиральные сверла выполнены в виде цилиндра со спирально расположенными канавками;

- корончатые отличаются расположенным на торце рабочей части стаканом в форме короны с зубьями, используются для отверстий свыше 30 мм;

- у конусных или ступенчатых рабочая часть выполнена в виде конуса, они используются для обработки тонкого металла толщиною до 2 мм.

В промышленном производстве и домашних условиях чаще всего используются цилиндрические сверла. Конструктивно они напоминают стержень с двумя расположенными по спирали кромками. Размещенные между ними канавки необходимы для отвода образовавшейся во время работы стружки. Фигурная форма помогает выдержать значительные нагрузки.

Корончатые применяются для получения отверстий большого диаметра. Имея одно конусное сверло, можно получить отверстия разного размера, при работе нет необходимости в точной центровке. Плоское сверло имеет невысокую цену, к недостаткам относится отсутствие канавки для отвода образовавшейся во время работы стружки металла.

Характеристики сверла

При выборе инструмента ориентируются на следующие параметры:

- диаметр отверстия;

- свойства сверла;

- рабочие характеристики;

- производитель.

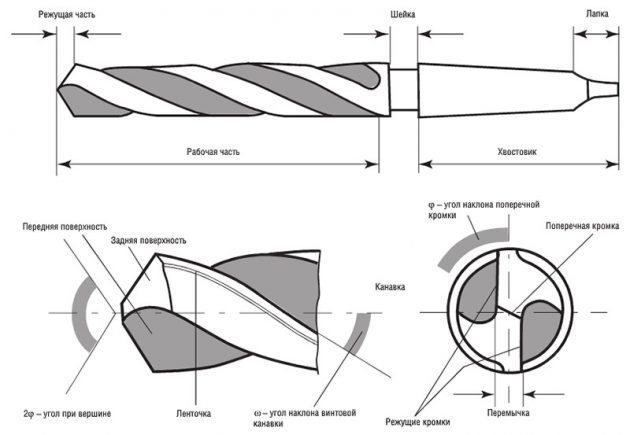

Устройство сверла

Устройство сверла

Характеристики HSS сталей

HSS стали делятся на три группы:

- Вольфрамовые (Т);

- Молибденовые (М);

- Высоколегированные быстрорежущие стали.

Стали вольфрамовой группы сегодня практически не применяются из-за высокой стоимости вольфрама и его дефицита. Самыми распространенными являются сталь общего назначения Т1 и сталь с ванадием и кобальтом T15. Т15 применяются для инструментов, работающих в условиях высоких температур и износа.

Стали молибденовой группы в качестве главного легирующего элемента имеют молибден, хотя некоторые содержат равное или даже большее количество вольфрама и кобальта. Стали с повышенным содержанием ванадия и углерода являются стойкими к абразивному износу. Серия сталей начиная от М41 характеризуется высокой твердостью при работе на высоких температурах (красностойкостью). Молибденовые стали применяются также при изготовлении инструментов, работающих в “холодных” уловиях – накатных плашек, вырезных штампов. В таких случаях HSS стали закаляют до более низких температур для повышения ударной вязкости.

Таблица общих химических составов HSS сталей. Отечественные аналоги.

| Тип | Отечеств. аналог | Химический состав, % | ||||||||

| C | Mn | Si | Cr | V | W | Mo | Co | Ni | ||

| Вольфрамовые HSS стали | ||||||||||

| T1 | Р18 | 0,75 | – | – | 4,00 | 1,00 | 18,00 | – | – | – |

| T2 | Р18Ф2 | 0,80 | – | – | 4,00 | 2,00 | 18,00 | – | – | – |

| T4 | Р18К5Ф2 | 0,75 | – | – | 4,00 | 1,00 | 18,00 | – | 5,00 | – |

| T5 | 0,80 | – | – | 4,00 | 2,00 | 18,00 | – | 8,00 | – | |

| T6 | 0,80 | – | – | 4,50 | 1,50 | 20,00 | – | 12,00 | – | |

| T8 | 0,75 | – | – | 4,00 | 2,00 | 14,00 | – | 5,00 | – | |

| T15 | Р12Ф5К5 | 1,50 | – | – | 4,00 | 5,00 | 12,00 | – | 5,00 | – |

| Молибденовые HSS стали | ||||||||||

| M1 | 0,80 | – | – | 4,00 | 1,00 | 1,50 | 8,00 | – | – | |

| M2 | Р6М5 | 0,85 | – | – | 4,00 | 2,00 | 6,00 | 5,00 | – | – |

| M3 | Р6М5Ф3 | 1,20 | – | – | 4,00 | 3,00 | 6,00 | 5,00 | – | – |

| M4 | 1,30 | – | – | 4,00 | 4,00 | 5,50 | 4,50 | – | – | |

| M6 | 0,80 | – | – | 4,00 | 2,00 | 4,00 | 5,00 | – | – | |

| M7 | 1,00 | – | – | 4,00 | 2,00 | 1,75 | 8,75 | – | – | |

| M10 | 0,85-1,00 | – | – | 4,00 | 2,00 | – | 8,00 | – | – | |

| M30 | 0,80 | – | – | 4,00 | 1,25 | 2,00 | 8,00 | – | – | |

| M33 | 0,90 | – | – | 4,00 | 1,15 | 1,50 | 9,50 | – | – | |

| M34 | 0,90 | – | – | 4,00 | 2,00 | 2,00 | 8,00 | – | – | |

| M35 | Р6М5К5 | 0,82-0,88 | 0,15-0,40 | 0,20-0,45 | 3,75-4,50 | 1,75-2,20 | 5,5-6,75 | 5,00 | 4,5-5,5 | до 0,30 |

| M36 | 0,80 | – | – | 4,00 | 2,00 | 6,00 | 5,00 | – | – | |

| Высоколегированные HSS стали | ||||||||||

| M41 | Р6М3К5Ф2 | 1,10 | – | – | 4,25 | 2,00 | 6,75 | 3,75 | 5,00 | – |

| M42 | 1,10 | – | – | 3,75 | 1,15 | 1,50 | 9,50 | 8,00 | – | |

| M43 | 1,20 | – | – | 3,75 | 1,60 | 2,75 | 8,00 | 8,25 | – | |

| M44 | 1,15 | – | – | 4,25 | 2,00 | 5,25 | 6,25 | 12,00 | – | |

| M46 | 1,25 | – | – | 4,00 | 3,20 | 2,00 | 8,25 | 8,25 | – | |

| M47 | Р2АМ9К5 | 1,10 | – | – | 3,75 | 1,25 | 1,50 | 9,50 | 5,00 | – |

| M48 | 1,42-1,52 | 0,15-0,40 | 0,15-0,40 | 3,50-4,00 | 2,75-3,25 | 9,50-10,5 | 0,15-0,40 | 8,00-10,0 | до 0,30 | |

| M50 | 0,78-0,88 | 0,15-0,45 | 0,20-0,60 | 3,75-4,50 | 0,80-1,25 | до 0,10 | 3,90-4,75 | – | до 0,30 | |

| M52 | 0,85-0,95 | 0,15-0,45 | 0,20-0,60 | 3,50-4,30 | 1,65-2,25 | 0,75-1,50 | 4,00-4,90 | – | до 0,30 | |

| M62 | 1,25-1,35 | 0,15-0,40 | 0,15-0,40 | 3,50-4,00 | 1,80-2,00 | 5,75-6,50 | 10,0-11,0 | – | до 0,30 |

В таблице могут быть указаны не все аналоги, так как в настоящее время может быть большое кличество позаимствованных не гостированных марок.

Режущий инструмент, изготовленный с содержанием вольфрама (W), будет обладать очень полезным для инструмента качеством – красностойкостью. Она позволяет инструментам сохранять острую режущую кромку и твердость при температурах красного каления (до 530°С). Кобальт еще больше увеличивает красностойкость и износостойкость HSS сталей.

M1. Применяются для производства сверл, широкого диапазона применений. Стали М1 имеют меньшую красностойкость, чем стали М2, но менее восприимчивы к ударам и являются более гибкими, что делает их пригодными для общих работ.

M2. Стандартный материал для изготовления инструментов из HSS сталей. М2 имеет хорошую красностойкость и сохраняет свою режущую кромку дольше, чем другие HSS стали с меньшим содержанием вольфрама. Обычно применяется для изготовления инструментов для высокопроизводительных машинных работ.

M7. Применяются для сверл тяжелой конструкции для сверления твердого листового металла. Обычно применяются там, где гибкость и увеличенный срок службы одинаково важны.

M50. Применяется для изготовления сверл, которые применяются для сверления на портативном оборудовании, где поломка по причине изгиба является проблемой. Не имеет такой красностойкости как остальные HSS стали с вольфрамом.

M35. Стали М35 имеют повышенную красностойкость по сравнению с М2. При этом кобальт несколько понижает стойкость к ударам.

M42. Стали М42 “Super Cobalt” имеют отличную стойкость к истиранию и хорошую красностойкость. Применяются для работ по вязким и сложным материалам.