Типы хвостовиков

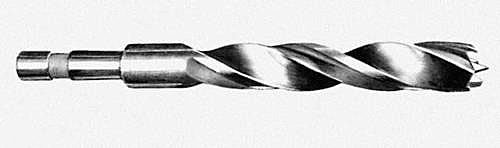

Хвостовая часть сверла имеет разную конфигурацию — цилиндрические, конические и шестигранные. Чаще всего в практике используют цилиндрические модели. У них есть небольшая особенность: диаметры сверла и хвостовика могут не совпадать. Специалисты утверждают, что если оснастить инструмент для сверления цилиндрическим хвостовиком чуть большего диаметра, этот маневр сделает фиксацию более крепкой. Есть и минус – повышение рекомендуемой мощности инструмента. Но дрель не повредиться, если такое сверло в процессе работы заклинит. Конические хвостовики подходят для свёрл в промышленных дрелях. Такими – обрабатывают заготовки на заводских станках. Инструмент с шестигранным хвостовиком служит хорошей фиксацией в специальных зажимах и кулачковых патронах.

Определение типа сверла по цвету его поверхности

Цвет инструмента для сверловки – это важный признак, который позволяет сделать соответствующие выводы о его добротности и долговечности. Различные типы окрасов буравчиков имею разные прочностные характеристики, выбор которых должен быть основан на частоте использования инструмента, его точности и требований к качеству готового отверстия.

Тип сверла по металлу можно определить по его цвету

Сверла серого цвета недолговечны и наименее надежные ввиду полного отсутствия какого-либо защитного покрытия, что делает их подверженными к изменению механических свойств в худшую сторону под влиянием высокой температуры или силовых нагрузок. Такие буравы имеют невысокую стоимость, но и их применение будет одноразовым.

Сверла со светлым желтым покрытием имеют очень хороший запас прочности. Внутренние напряжения в таких изделиях устранены термическим отпуском еще на этапе их изготовления, за счет чего создается высокая прочность инструмента. Для их изготовления прибегают к использованию быстрорежущей инструментальной стали высокого качества. Несмотря на все свои достоинства, бледно-золотые буравы уступают по своим характеристикам более ярким экземплярам.

Ярко-желтые сверла изготовлены из высокопрочной стали, имеющей нитридо-титановое покрытие. Изделия с подобным окрасом при оформлении отверстий испытывают минимальную силу трения, что оказывает положительное влияние на их срок службы. Стоимость таких буравчиков достаточно велика, но при этом полностью окупается за счет своего продолжительного срока службы.

О чем говорит цвет изделия

Цвет поверхности сверла — это именно та характеристика, которая показывает уровень качества изделия.

Серый цвет имеют детали, которые обладают низким качеством и, следовательно, имеют небольшую цену. Серые поверхности не проходят никакой дополнительной обработки. Стоит уяснить, что при работе оно быстро придет в негодность.

Черный инструмент получается после обработки перегретым паром. В итоге изделия получаются очень износостойкими и прочными.

Золотистые изделия, как правило, проходят особую процедуру отпуска. Эта обработка с помощью термической методики способствует повышению прочности изделия.

Особенности сверления глубоких отверстий

Сверление называется глубоким в том случае, если глубина выполняемого отверстия превышает пять его диаметров. Данная технологическая операция отличается высокой сложностью и трудоемкостью, а главным условием ее качественного выполнения является эффективное охлаждение используемого инструмента, которое, как правило, осуществляется под давлением.

Чтобы качественно и точно выполнить глубокое сверление, очень важно обеспечить правильное направление инструмента в самом начале обработки. Для этого используют специальную кондукторную втулку или осуществляют такую процедуру по предварительно выполненному отверстию меньшего диаметра

В силу технических сложностей глубокое сверление следует выполнять на специальном оборудовании

Сверло, используемое для глубокого сверления, нельзя вращать на полных оборотах вне самой обрабатываемой детали: это может привести к смещению режущей части с требуемой траектории. Кроме того, при сверлении глубоких отверстий с помощью длинного сверла создаются неблагоприятные условия для отвода стружки из зоны обработки, что также может привести к уводу инструмента от заданного направления.

4 О чем расскажет цвет металла – выбираем набор!

Цвет изделия может очень многое рассказать о его возможностях, неважно, какое именно сверло перед нами – по дереву или по более твердым материям. Например, серый цвет присущ самым простым сверлам без какой-либо обработки – такой цвет имеет сама сталь. Черный цвет поверхности изделия указывает на то, что сверло при финишной обработке подвергалось влиянию перегретым паром

Такие инструменты имеют более долгий срок эксплуатации.

Желтый оттенок свидетельствует о процедуре отпуска металла. Такая процедура снимает внутреннее напряжение закаленого металла, который приобретает излишнюю хрупкость. Таким образом, производители пытаются достичь золотой середины – каленые изделия обладают высокой крепостью, но в то же время достаточно хрупки. А вот если уменьшить внутреннее напряжение путем медленного и длительного прогревания металла, инструмент станет несколько мягче, однако сохранит высокую степень крепости.

Яркий золотистый цвет обозначает лучшие изделия, которые справятся с самыми сложными работами. Золотым сверло делает слой нитрида титана, который существенно уменьшает трение и увеличивает прочность. Конечно, стоят такие инструменты недешево.

Классификация свёрл

Ранжировать сверла можно по многим признакам: материал изготовления и сверления, особенности конструкции различных элементов, места применения и так далее. Для правильного выбора необходимого для работы сверла достаточно классификаций, описанных ниже.

В зависимости от материала рассверливания:

- Для твердых материалов (металл, бетон, кирпич, листовой метал);

- Для мягких материалам (дерево, пластик);

- Для крошащихся материалов (стекло, керамика);

- Многофункциональные (для нескольких материалов)

В зависимости от конструкции рабочей части сверла, можно выделить такие его разновидности:

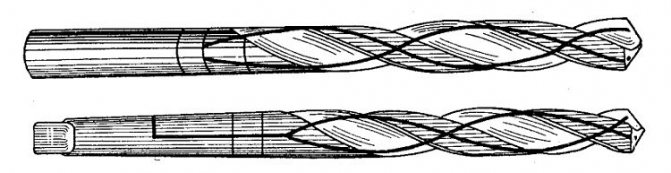

винтовые (спиральные) – наиболее применяемые универсальные сверла (диаметр 0, 1 – 80 мм, длина рабочей части до 275 мм);

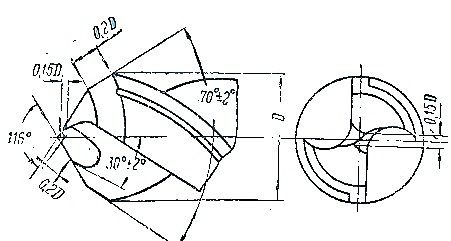

сверла Жирова – с улучшенными условиями отвода тепла за счет увеличения длины режущей кромки (на режущей части имеются три конуса с углами при вершине);

плоские (перовые) – применяют для сверления больших и глубоких отверстий. Режущая часть имеет вид пластины (лопатки). Она может изготавливаться вместе с хвостиком или крепится в держателе.

винтовые для глубокого сверления (10D ≥ L ≥ 5D) – удлиненные сверла с двумя винтовыми каналами, обеспечивающими внутреннее выведение охладительной жидкости. Они проходят через тело сверла или через трубки, которые запаяны в канальце, предварительно высверленном на задней спинке сверла.

- односторонней резки – используют для выполнения точных отверстий при глубоком сверлении (10D ≥ L ≥ 300D). Обеспечивается наличием направляющей (опорной) поверхности (режущие кромки размещены по одну сторону от оси сверла). Имеет следующие разновидности:

- эжекторные сверла – смазочно-охладительная жидкость под высоким давлением (100…350 МПа) подается в зону сверления через щель между внутренними и внешними трубами, а стружка отводится через внутренний канал. Щель между трубами соединена между небольшими по диаметру радиальными или наклоненными отверстиями, направленными к оси сверла.

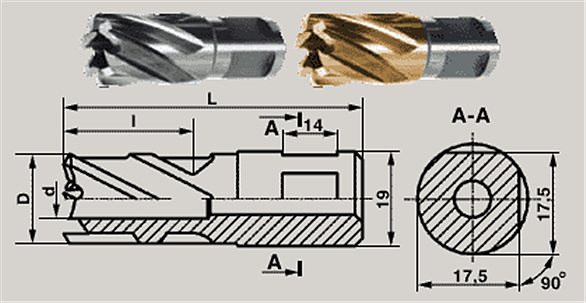

кольцевые – пустотелые сверла;

- центровочные – с их помощью делают центровые отверстия в деталях.

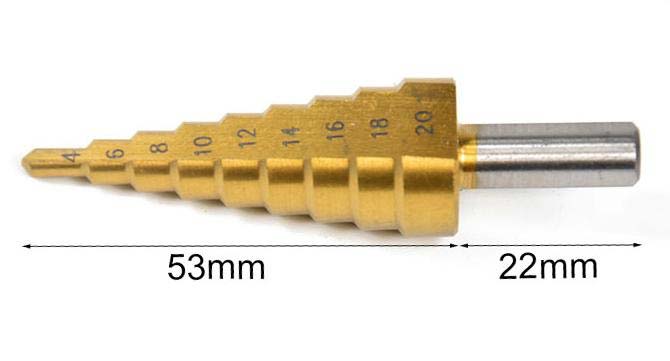

- ступенчатые – позволяют сделать одним сверлом отверстия разного диаметра в листовых материалах.

Свёрла Форстнера — модернизированное плоское сверло с дополнительными резцами-фрезами.

- Конструкции Юдовина и Масарновского — их особенность – большой угол наклона и форма винтовой канавки. Благодаря этому стружка выводится во время рассверливание, что повышает производительность.

- пушечные (полукруглые) имеют вид стержня со срезанной на половину рабочей частью, что образовывает канал до отведения стружки. Для направления сверла делают отверстие, глубиной 0,5…0,8D.

- трубчатые (ружейные) – применяются для сверления отверстий большой глубины. Полость для отведения охладительной жидкости получают путем зажатия трубки и получения прямого канала для отвода стружки с углом 110…120°. Режущую часть изготавливают в виде твердосплавной пластины или головки (цельные твердосплавные или с приваренной к хвостику рабочей частью).

ВТА (STS — англ. single tube system) сверла оборудованы внешней подачей смазочно-охладительной жидкости и внутренним каналом для удаления стружки. Жидкость нагнетают между трубкой сверла и стенкой рассверливаемого отверстия. Удаление стружки через трубку сверла и сверлильный шпиндель назад к впускному отверстию обеспечивается высокой скоростью подачи жидкости.

В зависимости от формы хвостовиков, различают такие виды сверл – цилиндрические, конические; трех-, четырех- и шестигранные; для буров – SDS (plus, top, max) .

По способу изготовления самого сверла можно выделить:

- цельные сверла (спиральные из быстрорежущей стали или твёрдого сплава);

- сварные (хвостовая часть из углеродистой стали, а рабочая – из быстрорежущей).

Из какой стали делают сверла по металлу?

Подавляющее большинство режущего по металлу инструмента изготавливается из быстрорежущей стали, которая может иметь разные примеси, такие как: вольфрам, кобальт, хром, ванадий или молибден. О наличии того или иного дополнительного металла в составе быстрорежущей стали можно понять из маркировки сверла. Так, буква М указывает на наличие в сплаве молибдена, буква Ф говорит о том что в сплаве находится не менее 3% ванадия, а если в маркировке присутствует буква Р, то это знак того, что в сплаве есть вольфрам. Следует заметить, что хром и углерод не маркируются.

Что представляет собой быстрорежущая сталь? Это вид стали, который обладает сверхвысокой твердостью, сопротивляемостью к разрушению и выдающейся красностойкостью. Так, обычные углеродистые инструментальные стали не способны обеспечить высокую скорость сверления или резания, а быстрорежущие стали, благодаря легированию вышеуказанными примесями, успешно справляются с такими экстремальными условиями.

Кроме того, о материалах, из которых изготавливаются сверла, кое-что может сказать не только маркировка, но и их цвет. Так, яркий золотистый указывает на то, что сверло покрыто нитритом титана. Такие сверла отличаются долгим сроком службы, благодаря повышенной износостойкости. А черный цвет сверла, например, говорит об обработке его паром, что также улучшает качество режущего инструмента.

Маркировка HSS-сверл, их виды и отечественные аналоги

Все сверла, изготовленные на основе HSS-стали, имеют соответствующую маркировку. Существуют три разновидности этой стали.

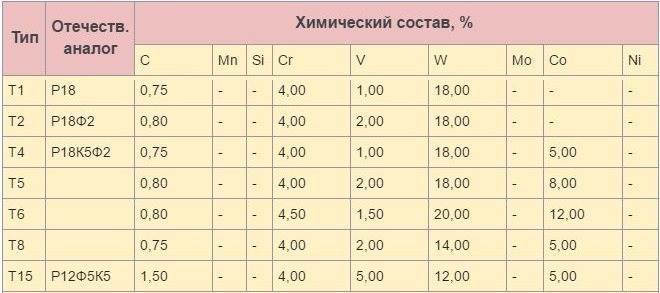

- Вольфрамовая (T1–T15).

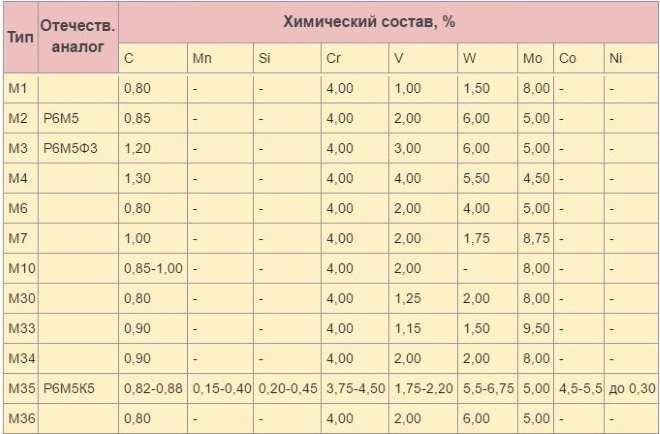

- Молибденовая (М1–М36).

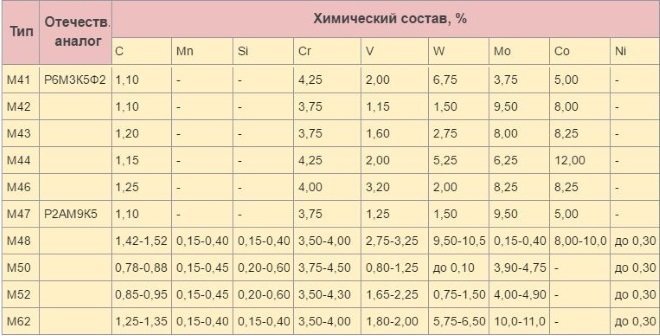

- Высоколегированная (М41–М62).

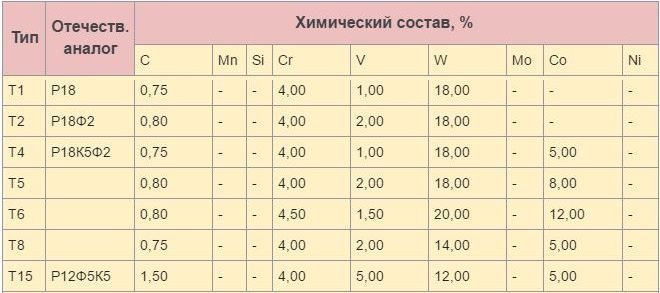

Вольфрамовые HSS-сверла

Из этой группы максимально широкое распространение получили сверла, изготовленные из четырех типов сталей.

- T1 (отечественный аналог — Р18). Из этой HSS-стали (18 % вольфрама) с высокими характеристиками (шлифуемость, прочность и износостойкость) изготавливают сверла и иные инструменты общего назначения. Лучше всего они подходят для обработки углеродистых и легированных конструкционных сталей.

- T2 (отечественный аналог — Р18Ф2). Сплав содержит 2 % ванадия. Его используют для изготовления чистовых и получистовых сверл, предназначенных для обработки среднелегированных конструкционных сталей.

- T3 (отечественный аналог — Р18K5Ф2). Сплав содержит 18 % вольфрама, 5 % кобальта и 2 % ванадия. Такие инструменты отличаются повышенными вторичной твердостью и износостойкостью, но имеют низкую шлифуемость. Сверла этого типа лучше всего подходят для обработки заготовок из высокопрочных, коррозионностойких и жаропрочных сталей и сплавов.

- T15 (отечественный аналог — Р12Ф5К5). Эта маркировка на HSS-сверлах означает, что в сплав кроме 12 % вольфрама добавлены ванадий (5 %) и кобальт (5 %). Эти инструменты отличаются высокими прочностью, вязкостью и износостойкостью. Их используют при сверлении труднообрабатываемых материалов.

Изображение №1: состав вольфрамовых HSS-сталей

Молибденовые HSS-сверла

Основной легирующий компонент сталей этой группы — молибден. Также в разных количествах могут содержаться:

- вольфрам,

- кобальт;

- ванадий;

- углерод;

- и иные компоненты.

Изображение №2: состав молибденовых HSS-сталей

Самое широкое распространение получили HSS-сверла, изготовленные из следующих типов молибденовых быстрорежущих сталей.

- M1. Из стали данной марки (8 % молибдена) производят инструменты общего назначения. Такие HSS-сверла отличаются высокими гибкостью и стойкостью к ударным нагрузкам. Красностойкость ниже, чем у аналогов.

- M2 (отечественный аналог — Р6М5). Это самый распространенный материал для производства HSS-сверл. Сплав содержит 6 % вольфрама и 5 % молибдена. Обладает сбалансированными прочностью, твердостью и теплостойкостью.

- M3 (отечественный аналог — Р6М5Ф3). Этот сплав также содержит 3 % ванадия. HSS-сверла из такой стали отличаются более низкой абразивной изнашиваемостью.

- M7. Основные легирующие компоненты — молибден (8,75 %), ванадий (2 %) и вольфрам (1,75 %). Сверла, изготовленные из этой HSS-стали, применяют для сверления твердых и толстолистовых металлов.

- M35 (отечественный аналог — Р6М5К5). Кроме вольфрама молибдена и ванадия данный сплав содержит кобальт (5 %), а также в небольших количествах марганец, кремний и никель. Преимущества этого материала — хорошая вязкость, отличная шлифуемость, тепло- и износостойкость. HSS-сверла, изготовленные из данного сплава, применяют при обработке заготовок из улучшенных легированных и нержавеющих сталей в условиях повышенного разогрева режущей кромки.

Высоколегированные HSS-сверла

Для производства высоколегированных HSS-сверл (обладающих высокой ударной вязкостью и эксплуатируемых в холодных условиях), используют сплавы молибденовой группы, которые подвергают специальной термической обработке.

Изображение №3: состав высоколегированных HSS-сталей

- M47 (отечественный аналог — Р2АМ9К5). В больших количествах содержит молибден (9 %) и кобальт (4,7–5,2 %). Сплав имеет повышенную склонность к обезуглероживанию и перегреву при закалке. Шлифуемость — низкая. HSS-сверла из этого сплава применяют для обработки заготовок из улучшенных легированных и нержавеющих сталей.

- M42. Содержит большое количество кобальта и молибдена (8 и 9,5 %, соответственно). HSS-сверла, изготовленные из этого сплава, отличаются повышенными красностойкостью и устойчивостью к истиранию. Такие инструменты применяют при обработке вязких и сложных металлов.

Особенности термической обработки

Результатом высокотемпературной обработки быстрорежущих сталей становится изменение структуры материала для получения определенных физико-механических свойств, требуемых при работе с данным инструментом.

Отжиг

HSS-сталь после процесса прокатки и ковки приобретает повышенную твердость и внутреннее напряжение. В связи с этим заготовки предварительно подвергаются отжигу. Отжиг снимает внутреннее напряжение материала, улучшает обрабатываемость и подготавливает ее для закалки.

Процесс отжига происходит при температуре около 850-900 о С. Тем не менее следует опасаться излишнего повышения температуры и длительности выдержки, потому что сталь при этом может получить повышенную твердость. В связи с пониженной теплопроводностью сплава нагрев осуществляется медленно и равномерно.

Изделия загружают в печь при температуре 200-300 о С, при этом увеличивают последующий нагрев со скоростью 150-200 о /час. Процесс оканчивается медленным охлаждением: сначала в печи до 650 о С, а затем до комнатной температуры на открытом воздухе.

Машиностроительные заводы небольшое количество заготовок подвергают изотермическому отжигу. Их нагревают до 880-900 о С короткое время, а затем переносят в печь с температурой не выше 720-730 о С на 2-3 часа. Для защиты от появления излишних внутренних напряжений заготовки охлаждают в печи до 400-450 о С, а затем оставляют на открытом воздухе.

Обычный отжиг длится дольше, чем изотермический процесс. В последующем заготовки проходят механическую обработку, а затем инструмент подвергается окончательному процессу термической обработки — закалке и отпуску.

Закалка

Инструменты, выполненные из быстрорежущей стали, подвергаются закаливанию при температурах свыше 1300 о С. После процесса закалки происходит многократный отпуск при 550-560 о С. Такая температура необходима для растворения в аустените большого количества карбидов для получения высоколегированного аустенита.

При дальнейшем охлаждении получается высоколегированный мартенсит, который содержит большое количество вольфрама, ванадия и хрома. Мартенсит не распадается во время нагрева до 600 о С, что придает быстрорежущей стали красностойкость.

Для получения высоких показателей красностойкости температура во время закалки должна быть очень высокой. Однако есть предел, при повышении которого в быстрорежущей стали начинается быстрый рост зерна и происходит оплавление.

Отпуск

Закаленная быстрорежущая сталь в обязательном порядке проходит процесс отпуска. При температуре 550-560 о С проводится многократный процесс с промежутками по 1 часу. Цель отпуска заключается в превращении аустенита в мартенсит. Быстрорежущая сталь проходит два внутренних процесса:

- При нагревании и последующем отпуске из остаточного аустенита выделяется измельченный карбид. Вследствие чего легирование аустенита понижается, что способствует легкому превращению в мартенсит.

- Во время охлаждения при 100-200 о С получается мартенсит. При этом также снимается внутреннее напряжение, возникшее при закалке.

В наше время чаще всего на заводах применяют процесс ускоренного отпуска стали, который проходит при повышенных температурах.

Визуальное определение типа сверла

По внешнему виду режущего буравчика можно определить тип материала из которого изготовлены изделия и тем самым узнать механическую прочность образца. По цвету можно определить состав и качество изготовления.

Серый

Свёрла серого цвета изготавливаются из металла, который не подвергался какой-либо дополнительной обработке.

Качество инструмента, в данном случае, оставляет желать лучшего, но для одноразового применения такие изделия вполне сгодятся.

Чёрный

Такой цвет свидетельствует о том, что инструмент подвергался обработке перегретым паром. В процессе обработки изделие приобретает большую прочность.

Отлично переносит многочисленные циклы нагрева и остывания металла, а также сохраняет заточку рабочей поверхности в течение длительного времени.

Тёмно-золотистый

Данный цвет говорит, что режущий инструмент был подвергнут процедуре отпуска. Такой вид обработки значительно повышает механическую прочность изделия в результате снижения внутренних напряжений.

Отпущенным сверлом можно успешно обрабатывать металлы повышенной прочности, поэтому если предстоит сверление слишком твёрдых сплавов рекомендуется приобрести подобную модель.

Ярко-золотистый

Ярко-золотистая окраска говорит, что при производстве использовался металл изготовленный с добавлением титана.

Несмотря на высокую стоимость таких моделей, гораздо практичнее приобрести качественное сверло, чем использовать дешёвые режущие инструменты, которые при сложных работах понадобится использовать в больших количествах.

HSS-G TiAN/TiN

Если на сверлах по металлу присутствует такое обозначение, то это означает, что на их рабочую часть нанесено титаново-алюминиево-нитридное напыление. Такое покрытие значительно повышает устойчивость сверл не только к коррозии, но и к износу, что способствует увеличению их эксплуатационного срока. Инструменты с такой маркировкой тоже можно использовать для обработки металлов и сплавов с прочностью, доходящей до значения 1100 Н/мм2. Производители рекомендуют применять такие разновидности сверл для обработки:

- ковкого и серого чугуна, в структуре которого включения графита имеют шаровидную форму;

- сплавов на основе меди (латуни, бронзы, мельхиора);

- стальных заготовок, полученные методом литья (в том числе литья под давлением).

Какие приспособления используют для заточки сверл

Подточить затупившийся режущий инструмент можно на специальном промышленном станке. Он может быть профессиональным и бытовым. Первый используют для массовой заточки свёрл на предприятиях или в профессиональных фирмах. Вторым удобно пользоваться дома или в гараже. Сверло для металла можно заточить узкоспециализированным станком (только для одного вида оснастки) и универсальным, который используют для работы с другими видами буравчиков. По типу работы инструменты для заточки могут быть электрическими и механическими. Аппарат для заточки режущего инструмента можно сделать своими руками или приобрести в специальном магазине. Профессионалы предпочитают использовать станки таких и «REZER», а также приспособления отечественных , «Калибр», «Кратон».

Лучшие производители

Чтобы приобрести сверла и быть уверенным, что заявленные характеристики полностью соответствуют действительности, необходимо правильно выбрать производителя.

Фирмы, которые дорожат своей репутацией, не реализуют продукцию ненадлежащего качества. Поэтому при выборе свёрл по металлу следует отдавать предпочтения производителям, которые находятся на рынке длительное время.

Лучшие фирмы-производители:

1. Bosch — изделия немецкой фирмы давно зарекомендовали себя только с положительной стороны. Несмотря на довольно высокую цену продукции, приобретая свёрла Bosch, можно не сомневаться в отменном качестве. Удобно и выгодно приобретать инструменты этой фирмы в комплекте.

Какой набор сверл не взять, в любом будет находиться только высочайшего качества изделия, которые прослужат многие годы, при условии правильного хранения и использования.

2. «Зубр» — отечественный производитель, продукция которого в соотношении цена-качество максимально оптимизирована. Приобрести продукцию этой фирмы можно как в единичном экземпляре, так и в виде набора. Последний вариант позволит существенно сэкономить денежные средства, несмотря на значительную стоимость комплекта.

3. Свёрла советского производства — эту категорию режущих инструментов, можно отнести к «вымирающему виду». При должном старании можно приобрести раритет, который отличается непревзойдёнными техническими характеристиками.

Видео:

Заключение

Какие свёрла по металлу лучше покупать зависит от многих обстоятельств:

- Если необходимо просверлить несколько отверстий в очень тонком и мягком металле, то достаточно приобрести дешёвый бурав, который справиться с работой.

- При профессиональном использовании, совершенно не выгодно приобретать дешёвые свёрла. Низкого качества продукция может привести к браку и к значительным временным затратам на частую замену некачественного режущего инструмента.

Какими бывают?

Как и все остальные виды сверл, цилиндрические делятся на группы в зависимости от обрабатываемого материала:

- по металлу;

- по дереву;

- по кирпичу;

- по бетону.

В двух последних случаях насадка должна иметь твердый наконечник, в противном случае она просто не «пробьет» твердый материал. Сплав для изготовления таких изделий применяется особый, а бурение происходит ударно-вращательными движениями, то есть насадка в прямом смысле слова пробивает бетон или кирпич, дробя его. При работе с более мягкими поверхностями удар исключен, сверло просто мягко дробит материал, постепенно врезаясь в него.

Если вы планируете сверлить деревянную поверхность, то цилиндрическая насадка будет хороша лишь для проделывания маленьких или средних отверстий. В случае, если толщина материала высокая, и требуется отверстие с большой глубиной, понадобится другой тип буравчика. Чем более точное и ровное отверстие нужно высверлить, тем более качественное сверло вам потребуется.

Для работы по металлу на сегодняшний день существует широкий выбор сверл, в том числе и цилиндрических

Обязательно нужно обратить внимание на цвет, который имеет насадка

- Серые являются наиболее низкими по качеству, они не закалены, поэтому очень быстро затупляются и ломаются.

- Черные насадки обработаны методом оксидирования, то есть горячим паром. Они значительно более прочные.

- Если на сверло нанесена легкая позолота, значит, для его изготовления использовался метод отпуска, то есть в нем максимально снижено внутреннее напряжение.

- Яркий золотой оттенок говорит о наиболее высокой прочности изделия, им можно работать с самыми крепкими видами металла. На такие изделия нанесен нитрид титана, что делает срок их службы более длительным, но при этом исключает возможность заточки.

Конический хвостовик у цилиндрического сверла дает возможность закрепить его в инструменте более точно. На кончике такого хвостовика находится лапка, с помощью которой можно выбить сверло из инструмента – дрели или шуруповерта.

Химический состав и характеристики

В зависимости от легирующих элементов стали HSS делятся на три основных группы:

- Т – с высоким содержанием вольфрама.

- М – для легирования использован молибден.

- Высоколегированная группа.

Аналогами отечественных марок стали являются Р18, Р6М5 и другие сплавы Р, широко применяемые для изготовления инструментов.

HSS-стали с высоким содержанием вольфрама применяются редко по причине высокой стоимости. Наибольшее применение получили марки Т1 и Т15, первый относится к сплавам общего назначения, второй, помимо вольфрама, содержит ванадий и кобальт, что обеспечивает высокую стойкость к износу и работе в высокотемпературном режиме.

Горячая твердость

При использовании режущих приспособлений в процессе работы происходит постоянное выделение тепла, при этом около 80% тратится на разогрев инструмента. Температура режущей кромки повышается и происходит отпуск материала, что влечет за собой понижение его твердости. Тем не менее быстрорежущая сталь сохраняет свои показатели даже при нагреве до 500-600оС.

Это интересно: Сталь инструментальная быстрорежущая — характеристики, свойства, аналоги

Красностойкость

Показатель, учитывающий временной промежуток, в период которого сталь сможет выдержать повышенную температуру, не меняя своих эксплуатационных характеристик. Завышенный показатель трения приводит к разогреву металла, от чего происходят изменения в кристаллической решетке. В результате некоторые свойства быстрорежущей стали существенно меняются.

Сопротивление разрушению

Материал, который применяют для изготовления режущего инструмента, должен обладать высокими механическими свойствами — сопротивлением хрупкому разрушению. Высокая прочность сплава обеспечивает режущему приспособлению стойкость к большому усилию, подаче и глубине резания, что в свою очередь приводит к повышению производительности процесса.

Характеристики и марки HSS-стали

Быстрорежущие разновидности — это высокоуглеродистые стали. В состав некоторых марок включают достаточно большое количество вольфрама. Помимо этого они могут содержать кобальт и молибден. Если говорить о твердости сплавов, то показатель чаще всего находиться в пределах 62–64 единицы шкалы HRC. Сравнивая продукцию из быстрорежущей стали и твердосплавной, стоит отметить, что первый вариант отличается достаточно доступной ценой и повышенной износостойкостью.

В последнее время принято выделять 3 основные группы HSS-стали, каждая из которых имеет свои особенности:

- С высоким содержанием вольфрама (Т)

- С высоким содержанием молибдена (М)

- Высоколегированные

Вольфрамовые стали

Не самая популярная разновидность. Связано это с тем, что вольфрам встречается достаточно редко и стоит дорого. Самые распространенные марки вольфрамовой стали Т1 и Т15. Второй содержит кобальт и ванадий, поэтому подходят для выпуска принадлежностей, к которым выдвигаются повышенные требования прочности и устойчивости к высоким температурам.

Химический состав вольфрамовых HSS сталей

| Тип | Аналог | C | Mn | Si | Cr | V | W | Mo | Co | Ni |

| Т1 | Р18 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | — | — |

| Т2 | Р18Ф2 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | — | — |

| Т4 | Р18К5Ф2 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | 5,00 | — |

| Т5 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | 8,00 | — | |

| Т6 | 0,80 | — | — | 4,50 | 1,50 | 20,00 | — | 12,00 | — | |

| Т8 | 0,75 | — | — | 4,00 | 2,00 | 14,00 | — | 5,00 | — | |

| Т15 | Р12К5Ф5 | 1,50 | — | — | 4,00 | 5,00 | 12,00 | — | 5,00 | — |

Молибденовые и высоколегированные стали

Отличаются большой распространенностью. Могут содержать в своем составе кобальт и вольфрам. Те марки, в формулу которых включен углерод и ванадий отличаются повышенной прочностью и износостойкостью, устойчивостью к воздействию абразивов. Сплавы, начиная с М41, применяются для выпуска приспособлений, которые сохраняют свои характеристики даже при супер нагреве. Для создания оснастки, рассчитанных на работы при низких температурах, также применяют стали с молибденом, но они подвергаются дополнительной обработке.

Химический состав молибденовых HSS сталей

| Тип | Аналог | C | Mn | Si | Cr | V | W | Mo | Co | Ni |

| M1 | 0,80 | — | — | 4,00 | 1,00 | 1,50 | 8,00 | — | — | |

| M2 | P6M5 | 0,85 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — |

| M3 | P6M5Ф3 | 1,20 | — | — | 4,00 | 3,00 | 6,00 | 5,00 | — | — |

| M4 | 1,30 | — | — | 4,00 | 4,00 | 5,50 | 4,50 | — | — | |

| M6 | 0,80 | — | — | 4,00 | 2,00 | 4,00 | 5,00 | — | — | |

| M7 | 1,00 | — | — | 4,00 | 2,00 | 1,75 | 8,75 | — | — | |

| M10 | 0,85–1,00 | — | — | 4,00 | 2,00 | — | 8,00 | — | — | |

| M30 | 0,80 | — | — | 4,00 | 1,25 | 2,00 | 8,00 | — | — | |

| M33 | 0,90 | — | — | 4,00 | 1,15 | 1,50 | 9,50 | — | — | |

| M34 | 0,90 | — | — | 4,00 | 2,00 | 2,00 | 8,00 | — | — | |

| M35 | Р6М5К5 | 0,82–0,88 | 0,15–0,40 | 0,20–0,45 | 3,75–4,50 | 1,75–2,20 | 5,5–6,75 | 5,00 | 4,5–5,5 | до 0,30 |

| M36 | 0,80 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — |

Химический состав высоколегированных HSS сталей

| Тип | Аналог | C | Mn | Si | Cr | V | W | Mo | Co | Ni |

| М41 | Р6М3К5Ф2 | 1,10 | — | — | 4,25 | 2,00 | 6,75 | 3,75 | 5,00 | — |

| М42 | 1,10 | — | — | 3,75 | 1,15 | 1,50 | 9,50 | 8,00 | — | |

| М43 | 1,20 | — | — | 3,75 | 1,60 | 2,75 | 8,00 | 8,25 | — | |

| М44 | 1,15 | — | — | 4,25 | 2,00 | 5,25 | 6,25 | 12,00 | — | |

| М46 | 1,25 | — | — | 4,00 | 3,20 | 2,00 | 8,25 | 8,25 | — | |

| М47 | Р2АМ9К5 | 1,10 | — | — | 3,75 | 1,25 | 1,50 | 9,50 | 5,00 | — |

| М48 | 1,42–1,52 | 0,15–0,40 | 0,15–0,40 | 3,50–4,00 | 2,75–3,25 | 9,50–10,5 | 0,15–0,40 | 8,00–10,0 | до 0,30 | |

| М50 | 0,78–0,88 | 0,15–0,45 | 0,20–0,60 | 3,75–4,50 | 0,80–1,25 | до 0,10 | 3,90–4,75 | — | до 0,30 | |

| М52 | 0,85–0,95 | 0,15–0,45 | 0,20–0,60 | 3,50–4,30 | 1,65–2,25 | 0,75–1,50 | 4,00–4,90 | — | до 0,30 | |

| М62 | 1,25–1,35 | 0,15–0,40 | 0,15–0,40 | 3,50–4,00 | 1,80–2,00 | 5,75–6,50 | 10,0–11,0 | — | до 0,30 |

Подбирая продукцию из молибденового материала, стоит учитывать особенности той или иной марки:

- М1. Идеальна для выпуска сверл. Они гибкие и устойчивые к ударным нагрузкам. Но не могут похвастаться существенной же красностойкостью.

- М2. Один из самых популярных материалов. Часто применяется для производства инструментов разного назначения. Продукция подходит для интенсивных работ при помощи станков. Главная особенность подобного инструмента — исключительная красностойкость, а значит режущий элемент долго сохранит свои качества. В нашем каталоге представлены сверла серии HSS-STANDARD из данного сплава

- М7. Идеален для выпуска крупных сверл, созданных для сверления материалов повышенной твердости или толстолистовых.

- М35. Отличается повышенной красностойкостью из-за повышенного количества кобальта в формуле. Но имеет невысокую устойчивость к ударным нагрузкам.

- М42. Содержит большое количество кобальта, поэтому характеризуется отличной красностойкостью. Помимо этого крайне устойчива к истирании. Идеальна для изготовления принадлежностей для работы с особо твердыми или даже вязкими материалами. Корончатые фрезы из данного материла представлены в линейке сверл HSS-CO 8

- М50. Часто используется для выпуска сверл, которыми комплектуется переносное оборудование.