Уровни автоматизации

Виды токарных станков, а также устройства любого другого назначения, которые используются в условиях массового и крупносерийного производства, называют агрегатными. Такое название они получили по причине того, что их комплектуют из однотипных узлов (агрегатов): станин, рабочих головок, столов, шпиндельных узлов и других механизмов. Совершенно другие принципы используются при создании станков, которые необходимы для мелкосерийного и единичного производства. Конструкция таких устройств, отличающихся высокой универсальностью, может быть совершенно уникальной.

Классификация токарных станков (а также оборудования любых других категорий) по уровню автоматизации подразумевает их разделение на следующие виды:

- ручные модели, все операции на которых осуществляются в ручном режиме;

- полуавтоматические, в которых часть технологических операций (установка заготовки, запуск устройства, снятие готовой детали) выполняется в ручном режиме (все остальные операции, относящиеся к вспомогательным, проходят в автоматическом режиме);

- автоматические, для работы которых необходимо только задать параметры обработки, все остальные операции они выполняют самостоятельно, в соответствии с заданной программой;

- металлорежущие агрегаты с ЧПУ (всеми процессами на таких станках управляет специальная программа, которая содержит закодированную систему числовых значений);

- металлорежущее оборудование, относящееся к категории гибких автоматизированных модулей.

Наиболее яркими представителями металлорежущих станков являются устройства с ЧПУ, работой которых управляет специальная компьютерная программа. Такой программой, которую в память станка вводит его оператор, определяются практически все параметры работы агрегата: частота вращения шпинделя, скорость обработки и др.

Системой ЧПУ могут оснащаться даже самые компактные настольные станки

Все виды металлообрабатывающих станков, оснащенные системой ЧПУ, содержат в своей конструкции следующие типовые элементы.

- Пульт (или консоль) оператора, посредством которого в память станка водится компьютерная программа, управляющая его работой. Кроме того, с помощью такого пульта можно выполнять и ручное управление всеми параметрами работы агрегата.

- Контроллер — важный элемент системы ЧПУ, с помощью которого не только формируются управляющие команды, передаваемые на рабочие элементы оборудования, и контролируется правильность их выполнения, но также производятся все необходимые расчеты. В зависимости от степени сложности модели агрегата в качестве контроллера для его оснащения может быть использован как мощный компрессор, так и обычный микропроцессор.

- Экран или дисплей, выступающие в роли управляющей и контрольной панели для оператора. Такой элемент позволяет в режиме реального времени наблюдать за работой металлорежущего станка, контролировать процесс обработки, а при необходимости оперативно менять параметры и настройки.

Принцип работы металлообрабатывающих станков, оснащенных системой ЧПУ, несложен. Предварительно пишется программа, учитывающая все требования к обработке конкретной заготовки, затем оператор вводит ее в контроллер станка, используя специальный программатор. Команды, заложенные в такую программу, подаются на рабочие элементы оборудования, а после их выполнения станок автоматически отключается.

Использование металлорежущих станков, оснащенных числовым программным управлением, позволяет выполнять обработку с высокой точностью и производительностью, что и является причиной их активного использования для оснащения промышленных предприятий, выпускающих изделия крупными сериями. Такие агрегаты благодаря высокому уровню своей автоматизации отлично встраиваются в крупные автоматизированные линии.

Устройство токарно-винторезного станка

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Общая классификация

Классификация металлорежущих станков осуществляется по разным факторам. Это разделения по весу, габаритам, типу, классу точности, степени автоматизации, универсальности. О каждой их групп нужно поговорить более подробно.

Классификация по типам

По типу оборудования выделяется 9 видов установок:

- Токарные станки. Занимают примерно 30% от общей массы металлорежущих устройств. Заготовка зажимается в специальном зажиме. Процесс разрезания начинается после установки резцов, которые снимают слой металла под воздействием вращения.

- Расточный, сверлильные агрегаты. Занимают 20% от общей массы станков. Детали закрепляются на рабочем столе. Резание происходит за счет вращения шпинделя с со сверлом, зажатым в патроне.

- Заточные, шлифовальные, полировальные машины. Занимают 20% от общей массы установок по резанию металлов. Резание металла происходит за счет вращения абразивного материала, которые соприкасается с рабочей поверхностью. От величины абразива зависит скорость обработки.

- Устройства для физико-химического резания заготовок. Наименее распространенное оборудование.

- Аппараты для обработки резьбы, зубцов. Занимают 6% от массы. Используются для нарезания резьбы, изготовления, заточки шестерней.

- Долбежные, протяжные, строгальные машины. Занимают 4% от массы металлорежущего оборудования.

- Фрезерные станки. Занимают 15 % от общей массы. Обработка металлических заготовок происходит благодаря вращению фрез разной формы.

- Разрезные установки. Используются для разделения арматуры, профилей, уголков.

- Машины для выполнения различных операций, связанных с резанием.

Классификация по универсальности

Отдельное разделение металлорежущих станков — по их универсальности. Выделяется две группы:

- Установки узконаправленного профиля. Используются для выполнения одной определенной технологической операции.

- Универсальные агрегаты. Представляют собой крупногабаритные конструкции, которые предназначены для выполнения различных технологических операций.

Классификация по степени точности

По точности металлорежущие машины бывают нескольких видов, каждый из которых имеет свою маркировку:

- Повышенная — обозначается буквой П.

- Нормальное — обозначение Н.

- Высокая — обозначается буквой В.

- Особо высокая — обозначение А.

- Наиболее высокая точность — обозначается буквой С.

Чтобы использовать агрегаты с маркировкой В, А, С, требуется заранее подготовить помещение. В нем должен поддерживаться постоянный температурный режим, уровень влажности.

Классификация по степени автоматизации

По степени автоматизации выделяют такие типы металлорежущих станков:

- Модели с ручным управлением. Рабочему нужно убирать, подготавливать заготовки, настраивать все подвижные элементы самостоятельно, координировать рабочий процесс.

- Полуавтоматические машины. Рабочему требуется менять детали самостоятельно, включать, выключать подвижные механизмы.

- Автоматы — агрегаты, которые выполняют обработку заготовок самостоятельно. Используются при серийном производстве.

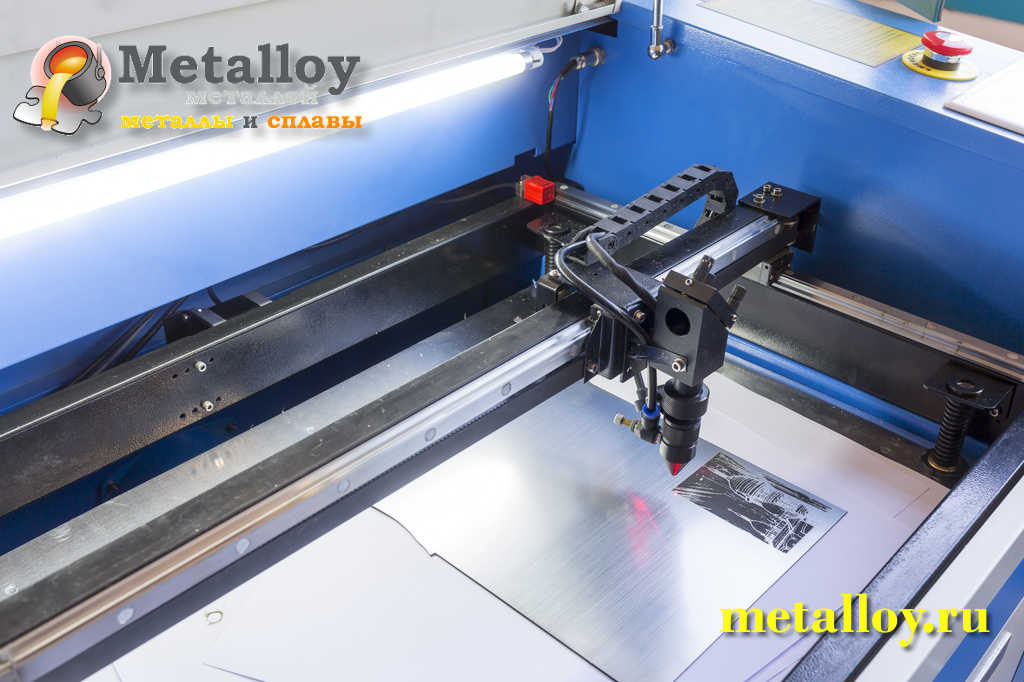

- Оборудование с ЧПУ. Оператор задает требуемый алгоритм через программу. Подвижные механизмы работают самостоятельно, подбирают оптимальные режимы, загружают, выгружают детали.

Станки с ЧПУ постепенно вытесняют другие установки, благодаря высокой точности обработки, повышенной производительности.

Металлорежущий автоматический станок

Классификация по массе

Промышленные металлорежущие машины разделяются по массе. Выделяют:

- Легкие — конструкции весят до 1000 кг.

- Средние — масса начинается от 1 тонны, заканчивается 10 тоннами.

- Крупные — масса от 16 до 30 тонн.

- Тяжелые — масса от 30 до 100 тонн.

- Сверхтяжелые — конструкции весят более 100 тонн.

Обозначения указываются в техническом паспорте.

Ручная резка металла

Этот способ разрезания материала выполняется мастером с помощью шлицевых ножниц по металлу, угловой шлифовальной машины — «болгарки» или трубореза.

Для раскроя «болгаркой» применяют специальные абразивные круги «по металлу».

Труборезы, у которых рез выполняется дисковыми резцами-роликами из стали, используют для разрезания труб.

Скорость и точность работ, выполняемых вручную, полностью зависят от человека. Толщина разделяемого металла (особенно шлицевыми ножницами) ограничена.

Ручной метод малоэффективен, практически не эксплуатируется в промышленных масштабах. Главная сфера использования ручной резки — в быту.

Электрический лобзик

Для нарезания металла таким инструментом необходимо выполнение обязательных условий:

- Использование пилки для металлических изделий.

- Надежная фиксация заготовки.

Если отступить от этих правил — пострадает качество продукта. Это объясняется тем, что пилки для обработки дерева рассчитаны на более мягкий материал, а неудачное закрепление алюминия может сдвинуть изделие с места в процессе резки. В результате получится деформированное изделие с неровным срезом.

Пилки по металлу имеют более частый зуб и отличаются высокой прочностью Источник Oriontfmarket.ru

Электрический лобзик обеспечивает ряд преимуществ, а именно:

- высокую скорость проведения работы;

- ровную линия разреза;

- отсутствие недостатков среза в виде сколов и заусенцев;

- выигрышное положение по сравнению с любым ручным инструментом;

- дешевизна среди аналогичных электроинструментов;

- долгосрочная и качественная служба при условии корректного выбора пилок.

При выполнении рекомендаций электрический лобзик упростит труд мастера в процессе обработки.

Механическая резка

Этот вид раскроя листа и производства заготовок из труб или профильного проката очень распространен и применяется как в промышленном масштабе, так и в кустарном производстве. Механическая резка металла производится при помощи кольцевых или возвратно-поступательных ленточных пил, как на ручном круглопильном оборудовании (болгарка), так и стационарном (отрезной станок). Рубка металла и резка производится также на ножницах гильотинного типа, которые приводятся в движение гидравликой, пневматикой, электричеством или руками. Они работают по принципу параллельного движения двух режущих кромок, зазор между которыми минимальный. Сдавливая лист металла с обеих сторон, острые кромки прорезают его и образуют ровную линию реза с минимальной деформаций кромок.

Отрезной инструмент по металлу для труб и профиля чаще всего использует пилы для металла — дисковые или ленточные. Пила по металлу ленточная изготавливается из пружинной стали, а зубья на ней покрываются особо прочным сплавом. Как правило, отрезные ленточные станки могут работать со всеми видами металла, включая твердые сплавы. Но размеры обрабатываемых заготовок ограничиваются габаритами рабочего стола. Но пила по металлу консольная или портальная, где движется не заготовка, а сам пильный узел, могут обрабатывать довольно крупные заготовки.

На базе дисковых пил созданы станки для продольно-поперечной резки, позволяющие сэкономить время при изготовлении любых деталей по ГОСТ или ТУ из листового металла. Они программируются на необходимые параметры и выполняют все операции по резке одновременно.

Для работы своими руками наиболее удобны болгарка и отрезной станок на базе дисковой пилы (отрезного круга). Круг сделан из специального материала, который вызывает большую силу трения при вращении на поверхности металла, в результате чего возникает огромная температура, которая попросту прожигает металл, а раскаленные остатки удаляются самим кругом при вращении.

Резка и рубка профлиста производится элекроножницами со специальной насадкой — механической гильотиной, которую легко сделать своими руками. Либо используются роликовые ножи. Резать болгаркой профлист нельзя. Резка металлочерепицы тоже требует специального инструмента, она сделана из того же профлиста, только с другой формой гофрирования.

А вот для алюминия используется специальный станок для резки алюминиевого профиля именно с отрезным кругом. Он представляет собой уменьшенный вариант стационарного отрезного станка для стали. Назначение его — заготовка профилей для различных каркасных конструкций или оконных и дверных рам. Резать алюминий на нем можно как перпендикулярно стенке, так и под углом.

Разнообразие инструментов для резки металла не позволяет охватить все разновидности в одном обзоре. Более подробно вы сможете прочитать в более специализированных статьях на нашем сайте, посвященных конкретным моделям и видам оборудования. Если у вас есть собственный опыт по работе с металлом или вы знаете, как сделать качественный инструмент своими руками — ждем ваших писем и статей.

ТД «Квалитет»

Далеко не всегда приобретением инструмента для предприятий занимаются те, кто непосредственно его использует в работе. Естественно, чтобы купить качественные изделия, не обязательно самому быть докой: как правило у вас есть список с наименованиями, ГОСТами, размерами и т.д, вам всегда окажут помощь специалисты Торгового дома «Квалитет». Но немного ориентироваться будет не лишним. Это ваш случай, и вы согласны, что неплохо бы чуть разобраться в деталях? Тогда этот текст о видах металлорежущего инструмента – то, что вам нужно.

Металлорежущим называют инструмент, предназначенный для обработки металлических или композитных заготовок методом резания. Слои материала под воздействием специальных инструментов один за другим отделяются, переходя в отходы — стружку. В результате мы будем иметь полуфабрикат или изделие таким, каким оно было задумано. Используется металлорежущий инструмент главным образом при обработке деталей различных машин, устройств, приборов.

Большая часть современных металлорежущих инструментов предназначена для оснащения станков (так называемый станочный инструмент, а есть ещё ручной). Существует довольно много классификаций режущих инструментов. Например, по принципу взаимодействия с обрабатываемым материалом они подразделяются на обычные и ротационные. По цельности – на цельные (с неподвижным присоединением пластинок) и составные (с механическим креплением), по виду соединения со станками – на призматические, насадные и хвостовые. Но основными всё же можно назвать две классификации: по конструкции и по выполняемым задачам (видам обрабатываемых поверхностей).

Классификация металлорежущего инструмента по конструкции (основные категории)

- Резцы (фасонные и общего назначения). Эти инструменты легко отличить по призматической или дисковой форме. Используются они для работ на токарных, строгальных, расточных, долбёжных и других станках.

- Свёрла. Сверло представляет собой одно- или двухлезвийный режущий инструмент, назначение которого – получение отверстий в сплошном материале, а также дальнейшее рассверливание отверстий.

- Зенкеры. Это инструменты с двумя-восемью лезвиями, предназначенные для увеличения отверстий, а также для получения фасонных отверстий.

- Фрезы специальные (борфрезы, гравировальные, червячные и др.) и общего назначения. Большинство фрез имеют вид тел вращения с множеством зубьев на торцевой и образующей поверхностях. Предназначены фрезы для оснащения фрезерных станков.

- Развёртки. Так называют инструменты с большим количеством режущих кромок, используемые исключительно для чистовой обработки отверстий.

- Прошивки и протяжки. Это инструменты с множеством лезвий, по форме напоминающие стержень или плиту с поперечными зубьями (при этом размеры зубьев увеличиваются по мере приближения к заднему хвостовику). Назначение прошивок и протяжек – обработка внутренних и наружных поверхностей разной формы.

- Метчики. Инструменты, представляющие собой винты, вдоль которых идут лыски и канавки, образующие режущие лезвия. Назначение метчиков – получение резьбы в отверстиях.

- Плашки. Эти инструменты имеют вид небольших прокаленных гаек с осевыми отверстиями, образующими кромки. Дополнительно плашки оснащаются стружечными отводами. Назначение плашек – нарезание и накатывание наружной резьбы.

- Шеверы. Режущие инструменты по виду напоминающие колесо и предназначенные для чистовой обработки методом скобления колес малых модулей.

- Комбинированные инструменты. В эту категорию включают приспособления, сочетающие в себе нескольких однотипных или разнотипных инструментов.

- В отдельную категорию принято выделять инструменты для станков с ЧПУ и для автоматизированного оборудования. В неё входят режущие, быстросменные, бесподналадочные инструменты и приспособления для контроля работы и настройки режущих инструментов.

Классификация металлорежущего инструмента по задачам

| Обрабатываемые поверхности | Инструменты |

| Обработка плоскостей, тел вращения и наружных фасонных поверхностей. | Резцы, протяжки, фрезы, напильники и т. д |

| Обработка отверстий. | Свёрла, зенкеры, расточные резцы, развертки, протяжки, комбинированные осевые инструменты и т. д. |

| Получение резьбы. | Резьбовые фрезы, резцы, метчики, резьбонакатные и резьбонарезные плашки и т. д. |

| Обработка поверхностей зубьев колес, шлицевых валов, звездочек. | Дисковые, пальцевые, червячные фрезы, долбяки, обкаточные резцы, шеверы, зубострогальные резцы, протяжки и т.д. |

Современное металлорежущее оборудование на выставке

Узнать больше информации о современных моделях профильного оборудования можно на выставке «Металлообработка», которая будет проходить на территории ЦВК «Экспоцентр».

Поставка металлорежущего оборудования – один из ключевых вопросов, который будет освещаться в рамках мероприятия.

Благодаря международному уровню выставки в ней примут участие ведущие производители из разных стран мира.

У отечественных предпринимателей появится уникальная возможность пообщаться с представителями поставщиков напрямую, обсудить планы и перспективы дальнейшего сотрудничества, а также специфические вопросы – аренда металлорежущего оборудования, ремонт, гарантийное и постгарантийное обслуживание, модернизация и прочее.

Приходите на выставку, чтобы больше узнать о модернизации металлорежущего оборудования.

Ремонтосложность металлорежущего оборудованияКлассификация металлорежущего оборудования

Станок продольной резки листового металла

Резать рулонный металл несложно.

Лист в процессе резки пропускают между двумя парами валов, оснащённых специальными дисковыми ножами.

Отсюда второе название станков резки металла — дисковые ножницы.

Наша организация производит лёгкие станки резки металла.

Лёгкие станки просто перевозятся, быстро устанавливаются, удобны в обслуживании.

Производительность станков обеспечивает резку до 600 — 1000 кг металла в час (5 — 8 тонн в день), что вполне достаточно для обеспечения потребностей большинства мелких и средних организаций.

Станки могут производить продольную резку рулонов металла на узкие рулоны (штрипсы).

На фото: резка рулонного металла на штрипс шириной 137 мм.

Станки могут производить продольно-поперечную резку. Для этого к станку присоединяется приёмный стол.

На фото: на станке ДН-5 производится резка металла толщиной 0.8 мм на отдельные листы (заготовки).

На станки можно установить комплект нанесения защитной плёнки.

На фото: защитная плёнка плотно прикатывается к поверхности металла и позволяет в дальнейшем работать с металлом без риска повреждения поверхности.

Какое дополнительное оборудование используется совместно со станками продольной резки?

Для подачи металла в станки удобно использовать самоподъёмные разматыватели.

Достаточно привезти рулон металла автомашиной кран – борт.

Установка рулона на разматыватель не требует грузоподъёмных механизмов и занимает не более 10 минут.

На фото: двое рабочих легко устанавливают на разматыватель УРС-8 рулон металла и приподнимают его винтовыми домкратами.

Разматыватели просто и удобно соединяются со станками резки металла специальными связями и не требуют крепления к полу на анкерные болты.

Для поперечного отрезания металла на станки устанавливается ручной дисковый отрезной нож.

Режущие диски из легированной спецстали обеспечивают уверенную резку металла толщиной до 0.8 мм.

Какие имеются технические особенности резки на узкие рулоны (штрипсы)?

Надо сказать, что резка на штрипс является самой сложной операцией в резке рулонного металла.

Главная проблема заключается в наматывании разрезанных полос металла на наматыватель.

Даже тяжёлые консольные наматыватели не обеспечивают одинаковую плотность намотки в разных штрипсах. То есть некоторые ленты будут идти внатяг, а некоторые провисать и образовывать петли на полу. Поэтому большинство стационарных линий резки имеют в полу компенсационную яму.

Намотать рулоны штрипсов весом более 2 — 2.5 тонн на несложных, нестационарных наматывателях невозможно.

В нашей организации выпускается только один вариант наматывателя — УН-2 (универсальный наматыватель г/п 2 тн.) Наматыватель выполнен в лёгком варианте с ручным приводом и позволяет наматывать штрипсы общим весом до 1.5 — 2 тн.

Какова стойкость дисковых ножей?

Для изготовления ножей используется высококачественная инструментальная сталь марки ХВГ, легированная хромом, ванадием, марганцем с последующей термообработкой и шлифовкой.

Это даёт возможность обеспечить уверенную резку нескольких сотен тонн стали. При толщине стали 0.55 мм — не менее 800 тонн.

Ножи двусторонние. Это увеличивает ресурс вдвое.

Дальнейшее использование затупившихся ножей возможно после простой и недорогой шлифовки ножей на стандартном плоскошлифовальном станке. Шлифовать ножи можно 2 – 3 раза.

Возможна ли работа станков в неотапливаемых помещениях при минусовой температуре?

Линии резки могут эксплуатироваться в диапазоне температур от + 40 до — 20 градусов.

При соблюдении некоторых простых правил работа может производиться не только в неотапливаемых помещениях, а даже на открытой территории.

На фото: линия резки, установленная на базе строительной организации работает под открытым небом уже более 8 лет.

Какие выгоды от использования лёгких станков резки металла?

- Уменьшаются затраты на производство. Стационарные линии резки, приобретение погрузчика, установка кранбалки будут не нужны, а стоят они недёшево.

- Экономия на помещениях. Работа может производиться на территории производственной базы, на строительном объекте, под открытым небом и в зимних условиях.

Как правильно выбрать станок резки металла?

Главным техническим параметром станков, после мощности электродвигателя, является диаметр валов станка.

В процессе резки происходит разжим валов с дисковыми ножами, сопровождающийся изгибом валов.

Поэтому, чем больше диаметр валов, тем больше максимальная толщина разрезаемой стали и тем большее количество пар ножей можно установить на станок.