Преимущества и недостатки лазерной резки

У обработки материалов лазером есть ряд сильных и слабых сторон.

Преимущества:

- Зависимо от мощности выбранного оборудования, можно разделять листы большой толщины.

- Резка металла лазером выполняется без соприкосновения рабочей части с поверхностью изделия. Это исключает механические повреждения материала.

- Высокая скорость проведения технологического процесса.

- Если установка для лазерной резки комплектуется ЧПУ, можно добиться высоких показателей точности, производительности.

- Выделение минимального количества отходов.

- Возможность создавать резы разных размеров, формы.

Недостатки:

- Установка расходует много электроэнергии.

- Простые модели не могут разделять листы шириной свыше 20 мм.

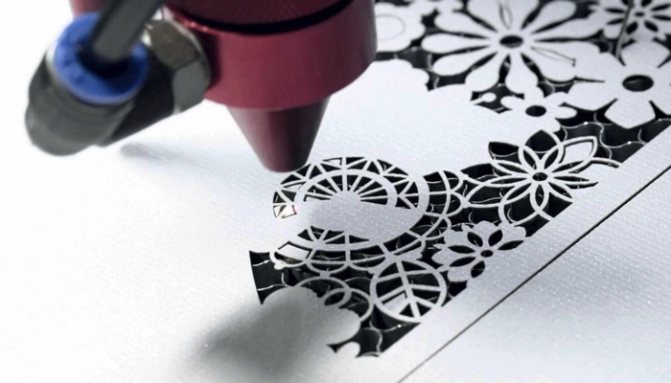

Возможности лазерной резки деталей

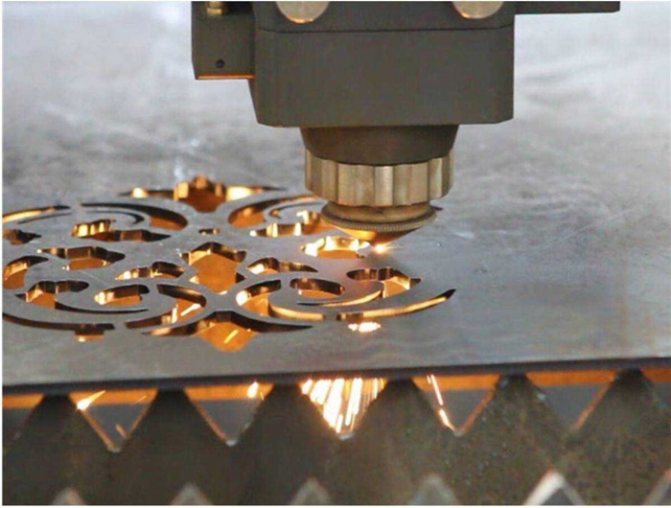

Лазерная резка в мировом промышленном производстве именуется как LBC (Laser Beam Cutting). Суть технологии заключается в нагреве зоны реза и последующем разрушении материала в этой зоне лазером.

Для резки металла применяется специальная установка, которая генерирует лазерный луч, фокусирующийся на небольшой площади обрабатываемого участка, создавая энергию высокой плотности. Этой энергии хватает для активного разрушения материала в зоне реза (плавление, сгорание, испарение и т. д.).

Данная технология обладает очевидными преимуществами, благодаря которым она находит широкое применение при резке металла, в частности для производства:

- Узлов машиностроительных агрегатов.

- Элементов стеллажей, торгового оборудования и декоративных изделий.

- Деталей котлов, емкостей и печных дымоходов.

- Кованых изделий для ограждений, различных элементов для дверей и ворот.

- Дизайнерских шкафов и корпусов по индивидуальным заказам.

- Оригинальных букв и трафаретов для вывесок.

Благодаря преимуществам лазерной резки перед другими видами металлообработки, все большее число предприятий использует эту технологию как основную в своем производстве.

В процессе резки лист металла прожигается лазером насквозь. Особенность такой резки состоит в том, что отсутствует непосредственный контакт режущей головки с обрабатываемым материалом. Поэтому данная технология применима к самым разным по прочности и хрупкости материалам. Лазер одинаково хорошо режет и тонкую листовую сталь, и тугоплавкие металлы.

Наибольшую эффективность резка лазером показывает при штучном производстве или при изготовлении небольших партий продукта, поскольку создания каких-либо форм для обработки металла не требуется, следовательно, отсутствуют сопутствующие этому расходы. Обработке лазером подвергается сталь всех марок и состояний, алюминий и его сплавы, латунь и медь.

Основным достоинством этой технологии является минимальное вмешательство человека в процесс производства и высокая степень автоматизации. В макропрограммный блок требуется задать параметры геометрии изделий, блок затем самостоятельно начнет управлять лазером и столом с заготовкой. Фокус лазера также настраивается автоматически путем изменения расстояния до заготовки в зависимости от эффективности резания.

3 Что представляет собой станок (установка, оборудование) для лазерной резки металла?

В настоящее время видов лазерных установок, обладающих достаточными показателями мощности для работы с металлическими листами и изделиями, имеется немало. Их принято делить на три типа:

- Газовые. Могут быть с поперечной либо с продольной прокачкой смеси газов (чистых газов – гелий, азот, углекислый газ), применяемых в качестве рабочего тела. Принцип работы данных лазеров такой: газовая композиция через специальную трубку прокачивается под действием насоса, а электроразряд для ее накачки обеспечивают атомы газа, находящиеся в энергетически активном состоянии. Достаточно мощными и при этом компактными лазерами являются углекислотные щелевидные установки. Они признаются самыми простыми и эффективными в работе.

- Твердотельные. В их конструкции обязательно имеется лампа накачки, без которой на рабочее тело невозможно будет передать требуемое излучение. Рабочим телом при этом выступает стержень (в промышленном оборудовании его обычно делают из высокочистого искусственного рубина, легированного неодимом иттриевого граната или из специального неодимового стекла). Как правило, твердотельные станки функционируют в импульсном режиме, но при необходимости их можно настроить и на непрерывную работу.

- Газодинамические. Похожи на газовые установки (по сути, являются их разновидностью), но в них газ требуется нагревать до 2–3 тысяч градусов, после чего пропускать через специальное сопло на сверхзвуковой скорости, а затем охлаждать. Весь процесс из-за множества операций получается дорогостоящим и сложным, поэтому газодинамическое оборудование используется крайне редко.

В конструкции любого станка для резки лазером предусмотрено наличие:

- комплекса образования и передачи газа и излучения (в его составе – сопло, механизм подачи газа, поворотные зеркала, юстировочный лазер, система фокусировки, оптический затвор, механизм стабилизации зазора и фокальной поверхности и другие элементы);

- излучателя с зеркалами резонатора, активной средой, элементами комплекса накачки и устройством модуляции, если таковое необходимо для работы установки;

- автоматической системы управления с рядом подсистем, которые управляют и контролируют все параметры станка;

- координатного устройства, необходимого для перемещения в пространстве детали и луча лазера.

Как усилить мощность лазера для резки металла

Понадобятся следующие детали и приборы:

- пишущий CD/DVD-RW (подойдет старый или неисправный), со скоростью записи больше 16х;

- аккумуляторы по 3,6 вольт – 3 шт.;

- конденсаторы на 100 пФ и на 100 мФ;

- сопротивление 2-5 Ом;

- коллиматор (вместо лазерной указки);

- стальной светодиодный фонарь;

- паяльник и провода.

К диоду нельзя подключать источник тока напрямую, иначе он сгорит. Диод берет подпитку от тока, а не от напряжения.

Лазерный коллиматор

Фокусировка лучей в тонкий луч производится при помощи коллиматора. Он используется вместо лазерной указки.

Продается в магазине электротоваров. В этой детали есть гнездо, куда монтируется лазерный диод.

Назначение и критерии выбора лазерной резки

Лазерную резку используют для обработки не только металлов, но и резины, линолеума, фанеры, полипропилена, искусственного камня и даже стекла. Она востребована при изготовлении деталей для различных приборов, электротехнических устройств, сельскохозяйственных машин, судов и автомобилей. Такой способ раскроя материала используют для получения жетонов, трафаретов, указателей, табличек, декоративных элементов интерьера и многого другого.

Основной критерий выбора вида лазерной резки – тип обрабатываемого материала. Так, углекислотные лазеры подходят для резки, гравировки, сварки разных материалов – металла, резины, пластика, стекла.

Твердотельные волоконные установки оптимальны при раскрое латунных, медных, серебряных или алюминиевых листов, но не подходят для неметаллов.

Инновационные лазерные комплексы

Всемирная станочная индустрия идет в ногу со временем и дает своим потребителям всевозможное электрооборудование для резки железа. Многокоординатные аппараты призваны сменять громкие и низко плодотворные механические резаки. Энергия лазера зависит от специфичности производства и финансового обоснования избранного агрегата. Новейшее поколение прецессионных разделывающих станков с ЧПУ разрешают проводить отделку материалов с верностью до 0,005 мм. Метраж обработки отдельных моделей лазерных установок достигает многих квадратных метров.

Всемирная станочная индустрия идет в ногу со временем и дает своим потребителям всевозможное электрооборудование для резки железа. Многокоординатные аппараты призваны сменять громкие и низко плодотворные механические резаки. Энергия лазера зависит от специфичности производства и финансового обоснования избранного агрегата. Новейшее поколение прецессионных разделывающих станков с ЧПУ разрешают проводить отделку материалов с верностью до 0,005 мм. Метраж обработки отдельных моделей лазерных установок достигает многих квадратных метров.

Огромным достоинством считается минимизирование человеческого фактора, содержащаяся в высокой автоматизации промышленного процесса. Геометрия компонентов задается в макропрограммный блок, исполняющий управление лазером и трудовым столом с болванкой. Системы настройки фокуса машинально выбирают приемлемое расстояние для действенного резания.

Специфические теплообменники регулируют температуру лазерного агрегата, выдавая оператору контрольные сведения настоящего состояния инструмента. Лазерный механизм оснащается клапанными приспособлениями для подключения газобаллонного снабжения, чтобы снабдить подачу запасных газов в рабочую часть. Система дымоулавливания призвана улучшить расходы на вытяжную вытяжку, включая её прямо в момент обработки. Зона обработки полностью экранируется предохранительным кожухом для защищенности обслуживающего персонала.

Резка листового железа на современном оборудовании преобразуется в легкий процесс задания числовых характеристик и получения на выходе готового компонента. Продуктивность оборудования впрямую зависит от характеристик станочного комплекса и квалификации оператора, формирующего программный код. Методика резки железа пропорционально вписывается в концепцию роботизированного изготовления, призванного полностью избавить человека от тяжелого труда.

Изготовители предлагают разные типы лазерных станков:

- Многоцелевые.

- Специальные.

Стоимость первых больше, но они дают возможность производить некоторое количество операций и выпускать детали более трудной формы. Немалое количество рыночных услуг дает возможность выбора для заинтересованных покупателей.

Стоимость первых больше, но они дают возможность производить некоторое количество операций и выпускать детали более трудной формы. Немалое количество рыночных услуг дает возможность выбора для заинтересованных покупателей.

Профессионалы машиностроительных предприятий понимают возможности использования предоставленной технологии для изготовления точных деталей с превосходной шероховатостью. Область использования обширна: от обычного раскроя листового металлопроката до приобретения сложных кузовных деталей автомашин.

Видимые плюсы нарезки железа сводятся к нескольким аспектам:

- Высокое качество отделанной поверхности.

- Бережливость материала.

- Умение работы с непрочными материалами и мелкими заготовками.

- Вероятность получения компонентов сложной конфигурации.

Среди минусов:

- Высокая цена оснащения.

- И расходных материалов.

Нарезка железа и цветных металлов пользуется огромным рыночным спросом. Лазерные технологии интенсивно применяются в декоративном творчестве при создании дизайнерских украшений и уникальных сувениров.

Решение об использовании обработки должно приниматься с учетом расчета окупаемости оснащения и величине рабочих расходов. В настоящее время подобные установки могут себе разрешить в основном большие предприятия с немаленьким производственным циклом. С раскручиванием технологии будут уменьшаться стоимость станков и величина употребляемой энергии, поэтому в будущем лазерные агрегаты вытеснят своих конкурентов.

Требования к чертежам для точной лазерной резки

Графические векторные файлы, с которыми работают программы для лазерной резки листов металла, имеют формат dwg, dxf. Это чертежи, используемые для изготовления деталей методом резки. Впрочем, в настоящее время возможна работа дизайнеров и с другими графическими векторными пакетами. Несмотря на то, что программа требует файлы определенного формата для проведения резки, созданный дизайнером чертеж можно легко перекодировать в нужный размер, а затем уже загрузить его в аппаратуру.

Современное оборудование работает с форматами программных пакетов CorelDraw, а также AutoCAD. Таким образом, чертежи, содержащие задание по лазерной резке или гравировке, должны поддерживаться именно ими.

Для работы с AutoCAD чертежи должны соответствовать некоторым требованиям, таким как:

- AutoCAD 2000 – чертеж не должен быть выполнен в программе ниже данной версии.

- Готовый документ должен иметь масштаб – 1:1, представление плоское 2D, координатная система World;

- Линии элементов системы должны быть замкнуты, не spline. Типы линий – Line и Arc.

CorelDraw имеет собственные требования к файлам и чертежам:

- Символы и вставки текста необходимо преобразовывать в кривые – Curves.

- Ширина кривых обязательно фиксируется константой Hairline в любом чертеже.

- Масштаб документа – 1:1.

- Отверстия и контуры необходимо создавать одним замкнутым движением (фрагментом).

- Версии программы CorelDraw должным быть от 6 и до 14.

Созданный эскиз изделия должен представлять собой схематический объект, наружный контур которого замкнут. Внутри изделие может содержать незамкнутый рез, то есть прорези и отверстия.

Перечислим ряд требований, предъявляемых к эскизам:

- Масштаб 1:1.

- Внешний и внутренний контуры должны быть замкнуты.

- Все контуры должны выполняться с использованием команд CIRCLE, LINE, ARC.

- Команды ELLIPSE, SPLINE не подходят для работы с лазерным оборудованием.

- Для выполнения ровного разреза необходимо выполнять крупные, а не мелкие линии и дуги.

- Рекомендуется не накладывать линии друг на друга, поскольку лазерному лучу придется резать одно и то же место несколько раз.

- Чертеж должен содержать информацию о количестве деталей и материале изготовления.

- В файле должна быть прописана полная информация о чертеже. Разбивка на несколько файлов не допускается.

- Информация о раскладке деталей необязательна.

Размер заготовки для резки изделия должна быть больше его внешнего контура на 5–10 мм.

Перевод контура букв в кривые происходит с помощью шрифтов Corel, они обводят каждую букву два раза или более. Участки эскиза с кривыми линиями разделяются на небольшие точечные отрезки. Все указанные выше требования необходимо точно соблюдать для получения качественной резки.

Усиление самодельной установки

Для усиления мощности и плотности луча, который и является главным режущим элементом, следует приготовить:

- 2 «кондера» на 100 пФ и мФ;

- Сопротивление на 2-5 Ом;

- 3 аккумуляторные батарейки;

- Коллиматор.

Читать также: Не работает инверторный сварочный аппарат причины

Ту установку, которую вы уже собрали можно усилить, чтобы в быту получить достаточно мощности для любых работ с металлом. При работе над усилением помните, что включить напрямую в розетку ваш резак будет для него самоубийством, поэтому следует позаботиться о том, чтобы ток сперва попадал на конденсаторы, после чего отдавался батарейкам.

При помощи добавления резисторов вы можете повысить мощность вашей установки. Чтобы еще больше увеличить КПД вашего устройства, используйте коллиматор, который монтируется для скапливания луча. Продается такая модель в любом магазине для электрика, а стоимость колеблется от 200 до 600 рублей, поэтому купить ее не сложно.

Дальше схема сборки выполняется так же, как было рассмотрено выше, только следует вокруг диода накрутить алюминиевую проволоку, чтобы убрать статичность. После этого вам предстоит измерить силу тока, для чего берется мультиметр. Оба конца прибора подключаются на оставшийся диод и измеряются. В зависимости от нужд вы можете урегулировать показатели от 300 мА до 500 мА.

После того, как калибровка тока выполнена, можно переходить к эстетическому декорированию вашего резака. Для корпуса вполне сойдет старый стальной фонарик на светодиодах. Он компактный и умещается в кармане. Чтобы линза не пачкалась, обязательно обзаведитесь чехлом.

Вооружение.

- Лазерное оружие. С середины 50-х гг. XX в. в СССР осуществлялись широкомасштабные работы по разработке и испытанию лазерного оружия высокой мощности, как средства непосредственного поражения целей в интересах стратегической противокосмической и противоракетной обороны. Среди прочих были реализованы программы «Терра» и «Омега». После распада Советского Союза работы были остановлены. В середине марта 2009 г. американская корпорация Northrop Grumman объявила о создании твердотельного электрического лазера мощностью около 100 кВт. Разработка данного устройства была произведена в рамках программы по созданию эффективного мобильного лазерного комплекса, предназначенного для борьбы с наземными и воздушными целями. В настоящее время лазерное оружие не получило широкого применения в армии в силу своей непрактичности и массивности. Существуют только единичные опытные образцы. Можно полагать, что в будущем лазерное оружие может получить развитие только как средство непосредственно-го поражения целей в интересах стратегической противокосмической и противоракетной обороны.

- Лазерный прицел – это маленький лазер, обычно работающий в видимом диапазоне и прикреплённый к стволу пистолета или винтовки так, что его луч параллелен стволу, таким образом производится прицеливание на мишень.

- Системы обнаружения снайперов. Принцип данных систем основывается на том, что луч, проходя через линзы, будет отражаться от какого-либо светочувствительного объекта (оптические преобразователи, сетчатка глаза и т. д.). Постановка помех снайперам. Возможна постановка помех путем «сканирования» лазерным лучом местности, не позволяя вражеским снайперам вести прицельную стрельбу или даже наблюдение в оптические приборы.

- Введение противника в заблуждение. Устройство создаёт лазерный луч небольшой мощности, направляемый в сторону противника (в основном, эта технология используется против авиации и танков). Противник полагает, что на него нацелено высокоточное оружие, он вынужден спрятаться или отступить вместо нанесения собственного удара.

- Лазерный дальномер – устройство, работа которого основано на измерении времени, за которое луч преодолевает путь до отражателя и обратно и зная значение скорости света, можно рассчитать расстояние между лазером и отражающим объектом.

- Лазерное наведение. Ракета автоматически меняет свой полёт, ориентируясь на отраженное пятно лазерного луча на цели, обеспечивая таким образом высокую точность попадания. В настоящее время лазерные технологии эффективно применяются только как средство наведения.

Технология лазерной резки металлов

Процедура резки достаточно проста. Лазер – это тонкий луч, который на металлической заготовке образует точку. Металл на этой точке быстро нагревается до температуры плавления и начинает закипать, а затем испаряться. Если режется тонкий металлический элемент, то это происходит именно так. С толстыми деталями немного сложнее, потому что большое количество металла не может испаряться. Поэтому в технологию добавляют газ, который выдувает расплавленный металл из зоны реза. В качестве газа можно использовать кислород, азот, любой инертный газ или обычный воздух.

https://www.youtube.com/watch?v=aIE7DBgFNjc

Виды лазерной резки

В основе технологического процесса лежат несколько элементов, которые и определяют процесс резки металлов лазером. А именно:

- источник энергии;

- рабочий элемент, который и образует лазерный поток;

- блок, в состав которого входят специальные зеркала, такой прибор называется оптический резонатор.

Именно рабочий элемент и создает классификацию лазерных установок, в которых сам режущий инструмент разделяется по мощности.

- Мощностью не больше 6 кВт – называются твердотельными.

- 6-20 кВт – это газовые.

- 20-100 кВт – газодинамические.

К первой позиции относятся технологии, в которых используется твердое тело: рубин или специальное стекло с добавками флюорита кальция. Такие лазеры могут создать мощный импульс буквально за несколько долей секунд, к тому же они работают как в импульсном режиме реза, так и в непрерывном.

Вторая позиция – это лазер на основе газовой смеси, которая нагревается электрическим током. Электроэнергия придает направленному потоку газов монохромность и направленность. В состав смеси входят углекислый газ, азот и гелий.

Третья позиция – это также газовый лазер на основе углекислого газа. Газ нагревают и пропускают через узкий проход, где он остывает и расширяется одновременно. При этом выделяется огромная тепловая энергия, которая и режет металл большой толщины. Точность реза высокая, потому что данный вид лазера обладает большой мощностью. При этом расход энергии луча небольшой.

Режимы резки

Параметров, которые влияют на резку, достаточно много. Это и скорость проводимого процесса, и мощность лазера, его плотность, фокусное расстояние, диаметр луча, состав излучения, вид и марка разрезаемого металла. К примеру, низкоуглеродистые стали режутся быстрее, чем нержавейка, почти на 30%. Если кислород заменить обычным воздухом, то скорость реза снижается почти в два раза. Скорость резки алюминия лазером мощностью 1 кВт составляет в среднем 12 м/с, титана – 9 м/с. Эти показатели соответствуют технологии, в которой применяется кислород.

Выбирая определенный режим резки, необходимо понимать, что от выбранных параметров будет напрямую зависеть и качество реза. Оно характеризуется точностью вырезанной детали, шириною реза, шероховатостью поверхности образованных кромок, их ровностью, наличием на них оплавленного металла (грата), зоной температурного влияния лазера (глубиною). Но, как показывают исследования, на качество больше всего влияет скорость резки и толщина заготовки.

Для примера можно привести показатели качества лазерного процесса, который производился при мощности 1 кВт, с использованием кислорода, газ подавался в зону резки под давлением 0,5 МПа. При этом диаметр сфокусированной точки составлял 0,2 мм.

| Толщина заготовки, мм | Оптимальная скорость резки, м/с | Ширина реза, мм | Шероховатость кромок, мкм | Неперпендикулярность, мм |

| 1 | 10-11 | 0,1-0,15 | 10-15 | 0,04-0,06 |

| 3 | 6-7 | 0,3-0,35 | 30-35 | 0,08-0,12 |

| 5 | 3-4 | 0,4-0,45 | 40-50 | 0,1-0,15 |

| 10 | 0,8-1,15 | 0,6-0,65 | 70-80 |

Есть еще один параметр резки металлов при помощи лазера – это точность. Определяется она в процентном соотношении и зависит от качества самого технологического процесса. Требования к данному параметру основываются на толщине разрезаемой детали и на том, для каких нужд данная заготовка будет использована. Что касается толщины, то погрешность может составлять 0,1-0,5 мм, если лазером разрезается металлический профиль толщиною до 10 мм.

Преимущества и недостатки технологии

Нарезка железных изделий имеет множество значимых преимуществ по сравнению с иными способами резки. Из многочисленных достоинств настоящей технологии стоит в обязательном порядке отметить следующие:

Нарезка железных изделий имеет множество значимых преимуществ по сравнению с иными способами резки. Из многочисленных достоинств настоящей технологии стоит в обязательном порядке отметить следующие:

- Интервал толщины изделий, которые можно успешно подвергать гравировке, довольно широкий: сталь — от 0,2 до 22 мм, медь и латунь — от 0,3 до 16 мм, сплавы на базе алюминия — от 0,3 до 22 мм, нержавеющая сталь — до 55 мм.

- При применении лазерных аппаратов исключается надобность механического контакта с обрабатываемой составной частью. Это позволяет производить, таким образом, резки просто деформирующиеся и хрупкие детали, не волнуясь за то, что они будут испорчены.

- Получить с помощью нарезки продукт требуемой конфигурации просто для этого довольно загрузить в блок регулирования лазерного агрегата чертеж, сделанный в специальной программе. Все остальное с наименьшей степенью погрешности (достоверность до 0,2 мм) осуществит оборудование, оснащенное компьютерной системой управления.

- Агрегаты для выполнения нарезки могут с большой скоростью обрабатывать нетолстые листы из стали, а также фабрикаты из твердых сплавов.

Лазерная обработка способна полностью заменить дорогостоящие научно-технические операции литья и штамповки, что уместно в тех случаях, когда нужно изготовить маленькие партии продукции. Можно существенно снизить первоначальную стоимость продукции, что достигается за счет более высокой скорости и выработки процесса обработки, снижения объема остатков, отсутствия потребности в последующей механической обработке.

Наряду с высокой мощностью, приборы для лазерной обработки имеют необыкновенную универсальность, что дает возможность вычислять с их помощью задачи любого уровня сложности. В то же время для лазерной обработки характерны и определенные недостатки.

Из-за высокой силы и значительного энергопотребления оснащения для лазерной резки, первоначальная стоимость изделий, изготовленных с его использованием, выше, чем при их производстве способом штамповки. Однако это можно причислить только к тем ситуациям, когда в себестоимость штампованного элемента не включена цена производства технологической оснастки.

https://youtube.com/watch?v=ccftvSQQ_D0

Гидроабразивная резка: технология и оборудование

Обработка металла водой, которая подаётся в производственную зону под большим давлением (более 4000..5000 ат), может вызывать локальное разрушение. Однако, значительно более эффективным признано сочетание двух потоков: водной струи (со скоростью более 1000..1200 м/с) и потока мелкодисперсных абразивных частиц, например, кварцевого или гранатового песка. При подобном комбинированном воздействии на поверхность, местное разрушение происходит и за счёт гидравлического воздействия струи и, вследствие, механической эрозии материала от твёрдых частиц абразива.

Гидроабразивная резка металла выполняется гидравлическим резаком, представляющим собой инструментальную головку, в выходной части которой имеется сопло. Туда вводятся, постоянно перемешиваясь, поток воды под высоким давлением и подготовленный (отфильтрованный по фракциям и высушенный) абразив. По мере приближения сопла к разрезаемой поверхности давление потока возрастает до показателей, превышающих предел прочности обрабатываемого материала. В результате последний разрушается по линии перемещения резака. Отработанные абразивные частицы вместе с водой удаляются через систему фильтров насосной установкой и подготавливаются для дальнейшего применения.

Технологическими характеристиками процесса являются:

- Точность разделения: зависит от размеров абразивных частиц (они не должны превышать 500..600 мкм, иначе резка будет некачественной);

- Расход абразивной составляющей: у современных станков она не превышает 45..50 г/с;

- Производительность резки. Она зависит от вида разделяемого материала и его толщины, максимально 1,5 м/мин.

С целью уменьшения уровня шума при работе оборудования, координатный стол с резаком помещают в ванну с водой. Это способствует эффективному гашению кинетической энергии струи и увеличивает долговечность оборудования.

Преимущества и ограничения

Достоинства технологии:

- Отсутствие нагрева разделяемой заготовки, максимальная температура которой не превышает 70..90С. Таким образом, её коробление исключается, а точность возрастает.

- Возможность вести обработку изделий значительной толщины – до 250…300 мм (иные способы разделения толстых заготовок неэффективны из-за высоких энергозатрат).

- Пригодность процесса для резки любых материалов, в том числе хрупких – стекла, камня и т.д.

- Высокая чистота разреза, поскольку поверхность не оплавляется, что неизбежно при всех способах термического разделения исходных заготовок.

Недостатки гидроабразивной резки:

- Сложность и громоздкость технологического оборудования.

- Малая долговечность сопла: заточка инструмента вследствие его интенсивного износа потоком абразивных частиц должна выполняться после каждой рабочей смены.

- Повышенный уровень шума во время работы.

- Возможность коррозии металла в процессе обработки, что вынуждает незамедлительно высушивать заготовки после резки.

Суммируя, можно сделать вывод о том, что для тонко- и среднелистовых металлов, а также необходимости выполнять разделительные операции более пригодны лазерные установки. Для повышения функциональности процесса при разделении толстолистового металла, при одновременном обеспечении высокого качества реза, а также при обработке нержавеющей стали, цветных металлов и сплавов и т.д. превосходство имеет гидроабразивная резка.

Принципы лазерной технологии раскроя листового металла

Наиболее точный раскрой листового металлопроката обеспечивает плазменная и лазерная резка – две технологии, связанные с термическим (термохимическим) воздействием на материал.

Эти методы основаны на быстром и сильном нагревании металлического листа в намеченной точке при помощи лазерного луча или струи плазмы. Происходит локальное расплавление и испарение металла. При перемещении резака по контуру будущей детали перемещается и зона нагрева. В итоге получается аккуратно вырезанная заготовка. Лазер также способен сделать отверстия заданной формы и размера.

Каков принцип работы лазерных установок? Энергия источника (вспышка особой лампы, электрический разряд или химическая реакция) превращается в световую энергию и многократно усиливается. Нарастанию способствует оптический резонатор – система из двух или нескольких специальных зеркал. Процесс происходит в так называемой активной среде, она может представлять собой газ, жидкость или твердое тело. Образуется узкий пучок концентрированной энергии высокой мощности, который и прожигает материал в заданной точке. Для резки металла применяются твердотельные (в том числе оптоволоконные), и газовые лазерные станки.

Лазерный раскрой листового металла происходит с минимальной погрешностью благодаря очень точной фокусировке луча – вся его энергия может быть сконцентрирована в точке диаметром 1 микрон. Программное управление обеспечивает идеальное соответствие вырезанных деталей чертежу. Причем возможно вырезать заготовки любой, самой сложной формы. Отличительной особенностью данной технологии является высокая скорость процесса при отличном качестве продукции.

Типы установок, как работают, картинки: портативные, с ЧПУ и не только

Области применения лазерных установок не ограничиваются одним только раскроем листов металла, где используются в основном портальные лазерные станки с ЧПУ.

Станок для лазерной резки металла с ЧПУ GF3015/4020 Plus. Фото Farley Laserlab

Технологии обработки нашли себе применение в малом и среднем предпринимательствах, в которых владельцы ограничены в производственных площадях. Здесь материалы обрабатываются на портативном лазерном оборудовании и станках, которые можно переносить на другое место работы.

ОКОФ

ОКОФ — общероссийский классификатор основных фондов, нормативный документ по которому определяются амортизационные группы. Правильное определение кода ОКОФ для основных средств — это гарантия сдачи налогового учета без замечаний от контролирующей налоговой организации.

Код ОКОФ для лазерной сварки и резки 14 2922796. По классификатору это оборудование относится к третьей амортизационной группе основных средств. Производитель обычно указывает срок гарантийного использования в паспорте станка.

Популярные марки и модели станков: TRUMPF и прочие

Станок для 2-мерной лазерной резки TruLaser 1030 fiber. Фото TRUMPF

Оборудованием резки металла лучом занимаются все больше фирм как зарубежных, так и российских. Этому способствует стремительное развитие науки о физике твердого тела. Не сдают свои позиции фирмы, занимающие лидирующее положение на рынке лазерных технологий. Краткая информация о некоторых из них.

(Германия) выпускает широкий ассортимент лазерного оборудования:

- станки 2D и 3D резки;

- труборезные станки;

- станки с комбинированной технологией вырубки и лазерной резки;

- станки для лазерной маркировки.

2D лазерный станок модели TruLaser Center 7030 обеспечивает полную автоматизацию 2-мерной резки лучом. Кроме собственно самой обработки, станок самостоятельно разрабатывает чертеж и сортирует детали. Это первая модель производителя, которая объединяет все составляющие лазерной резки на одном станке.

Лазерный станок для металла Wattsan 1530 Basic. Фото WATTSAN

Станок для трехмерной резки модели TruLaser Cell 8030 может вырезать объемные детали аналогичные полученным методом горячего деформирования. На станке возможно изготовить некоторые каркасные детали кузова автомобиля.

(Китай) — лидер лазерно-гравировального оборудования на российском рынке. Отличная сборка и постоянство характеристик в работе наряду с относительно невысокой ценой привлекают покупателей.

Для резки и гравировки неметаллических материалов домашнему мастеру стоит обратить внимание на настольный малогабаритный лазерный станок WATTSAN micro 0203. На рабочем столе станка габаритами 200 мм х 300 мм можно резать и гравировать пластмассу толщиной до 6 мм и дерево толщиной до 3 мм

Сущность лазерной резки металла

Лазерная резка металла, как понятно из ее названия, выполняется при помощи луча лазера, получаемого при помощи специальной установки. Свойства такого луча позволяют фокусировать его на поверхности небольшой площади, создавая при этом энергию, характеризующуюся высокой плотностью. Это приводит к тому, что любой материал начинает активно разрушаться (плавиться, сгорать, испаряться и т.д.).

Станок лазерной резки металла, к примеру, позволяет концентрировать на поверхности обрабатываемого изделия энергию, плотность которой составляет 108 Ватт на один квадратный сантиметр. Для того чтобы понять, как удается добиться такого эффекта, необходимо разобраться, какими свойствами обладает лазерный луч:

- Лазерный луч, в отличие от световых волн, характеризуется постоянством длины и частоты волны (монохроматичность), что и позволяет легко фокусировать его на любой поверхности при помощи обычных оптических линз.

- Исключительно высокая направленность лазерного луча и небольшой угол его расходимости. Благодаря такому свойству на оборудовании для лазерной резки можно получить луч, отличающийся высокой фокусировкой.

- Лазерный луч обладает еще одним очень важным свойством – когерентностью. Это значит, что множество волновых процессов, протекающих в таком луче, полностью согласованы и находятся в резонансе друг с другом, что в разы увеличивает суммарную мощность излучения.

Процессы, происходящие при резке металла с использованием лазера, хорошо заметны на приведенных в статье видео. При воздействии луча на поверхность металла происходит быстрое нагревание и последующее расплавление подвергаемой обработке площади.

Быстрому распространению зоны плавления вглубь обрабатываемого изделия способствуют несколько факторов, в том числе и теплопроводность самого материала. Дальнейшее воздействие лазерного луча на поверхность изделия приводит к тому, что температура в зоне контакта доходит до точки кипения и обрабатываемый материал начинает испаряться.

Процесс лазерной резки в схематичной форме

Лазерную резку металла может выполняться двумя способами:

- плавлением металла;

- испарением обрабатываемого металла.

Для того чтобы выполнить резку металла методом испарения, требуется большая мощность оборудования и, как следствие, значительные энергозатраты, что не всегда целесообразно с экономической точки зрения. Ограничивают использование такого метода и строгие требования к толщине обрабатываемых изделий. Именно поэтому данный метод используют только для резки тонкостенных деталей.

Такая технология позволяет снизить энергозатраты, повысить скорость работы, использовать оборудование небольшой мощности для резки металла большой толщины. Конечно, это нельзя считать лазерной резкой в чистом виде, правильнее будет называть его газолазерной технологией.

Лазерная резка стали 10мм

Использование кислорода в качестве вспомогательного газа при выполнении лазерной резки позволяет одновременно решить такие важные задачи, как:

- активизация процесса окисления металла (это позволяет снизить его отражающую способность);

- повышение тепловой мощности в зоне реза (поскольку металл в среде кислорода горит более активно);

- выдувание из зоны реза мелких частиц металла и продуктов сгорания кислородом, подаваемым под определенным давлением (это облегчает приток газа в зону обработки).

Это интересно: Комбинированные пресс-ножницы НВ5222 — технические характеристики, паспорт