Качество резки металлов

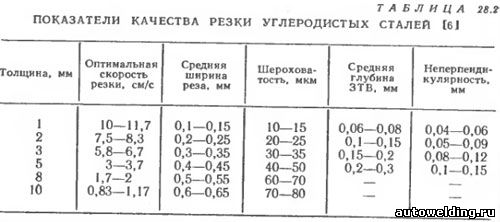

Оно характеризуется шириной реза, шероховатостью поверхности, неперпендикулярностью кромок, глубиной зоны температурного влияния, наличием грата на кромках, а также точностью деталей. На показатели качества влияют параметры излучения и вспомогательного газа, вид и толщина разрезаемого материала, а также скорость резки. Каждой толщине материала соответствует оптимальная скорость резки, близкая к максимальной, при которой достигаются наилучшие показатели качества. В табл. 28.2 приведены показатели качества лазерной резки углеродистых сталей с использованием непрерывного одномодового 1*кВт излучения, сфокусированного в диаметр 0,15—0,20 мм. В качестве вспомогательного газа использовался кислород под давлением 0,3—0,5МПа. Увеличение диаметра сфокусированного излучения и, следовательно, увеличение толщины расплава на передней поверхности реза ухудшают качество резки.

Качество резки в значительной мере зависит от положения фокальной плоскости резака относительно поверхности листа. Ее следует располагать на поверхности листа или заглублять на треть толщины. Допускаются отклонения от установленного положения фокальной плоскости в пределах 0,1—0,5 мм, причем более жесткий допуск следует выдерживать при резке тонколистовых металлов. Замена кислорода воздухом при обработке сталей толщиной >3 мм приводит к уменьшению ширины реза на 20—40%, однако увеличивается количество грата на нижних кромках, что в совокупности со снижением скорости резки приводит к увеличению глубины зоны температурного влияния.

Величина шероховатости поверхности реза характеризуется глубиной, частотой повторения и наклоном бороздок и изменяется по толщине листа. К верхней кромке примыкает зона с наименьшей глубиной бороздок, образующихся в результате периодического разрушения от верхней кромки в глубь металла. В расположенной ниже зоне образуются более глубокие бороздки в результате одновременного воздействия на металл лазерного излучения и вспомогательного газа. У нижней кромки металла расположена зона с наибольшим наклоном (отставанием) бороздок в сторону, противоположную направлению резки. Образование бороздок в этой зоне связано в основном с воздействием на поверхность кромки стекающего расплавленного металла и вспомогательного газа. Приведенные в табл. 28.2 шероховатости относятся к средней зоне металла. С увеличением скорости резки и плотности мощности глубина бороздок уменьшается на всей поверхности реза. Глубина зоны температурного влияния зависит от тех же параметров, что и ширина реза, в первую очередь — от диаметра сфокусированного луча и скорости резки.

Сфера применения, преимущества и сложности гравировки алюминия лазером

Гравировка на алюминии лазером применяется в различных сферах. Это в первую очередь:

- маркировка готовых изделий или кодировка продукта;

- травление корпусов деталей;

- художественное оформление стандартных изделий, обеспечивающее им уникальный облик.

К достоинствам выполнения процесса гравировки алюминиевых заготовок на лазерном станке можно отнести:

- Исключительное качество и точность. Ширина реза составляет несколько десятых миллиметра. Границы реза при правильных настройках имеют гладкую поверхность;

- Высокий уровень детализации изображений. Траектория движения луча же может иметь самую сложную форму либо кривизну линий, которая необходима конечному заказчику;

- Возможность формирования широкой гаммы оттенков. Это свойство высоко оценят дизайнеры и конечные заказчики продукции из этой группы сплавов;

- Бесконтактное воздействие. Алюминиевые сплавы – материалы с низкой прочностью. Нередко работать приходится с заготовками, поставляемыми в листах малой или средней толщины. Использование струбцин и ударных методов гравировки в таких случаях недопустимо либо нежелательно ввиду риска повреждения листовых заготовок в местах крепления. Лазерный метод гравирования же не требует механической фиксации исходного изделия – достаточно простого позиционирования его на рабочем столе;

- Отсутствие отходов производства;

- Высокая производительность за счет хорошей скорости гравирования и необходимости смены инструмента;

- Сохранение верхнего оксидного слоя, что продлевает срок службы конечной продукции;

- Возможность серийного изготовления изделий.

Какими сложностями сопровождается лазерная резка либо гравировка алюминиевых сплавов?

Разновидность оборудования для лазерной обработки металла с твердым телом

Коротко мы уже описали, что классификация проходит по мощности и используемому способу. Остановимся немного подробнее. Твердотельные станки имеют две зоны – накачки энергии и сам рубин, который является оптической средой и преобразует энергетический поток в луч. Самородок используется по причине своей твердости, он не разрушается и длительное время может служить распределителем ресурса.

Способ можно считать дорогим, но в современных аппаратах давно не применяется натуральный самородок, он заменяется искусственно созданным. Посмотрим на схему конструкции:

https://youtube.com/watch?v=qX6uxZlgFlU

Предпочтительный способ работы с алюминием

Если вопрос стружкообразования можно решить правильным подбором режущего инструмента, то проблема наплавления алюминия на фрезу решается только увеличением скорости реза. На обычном станке необходимых скоростных параметров достичь невозможно, поэтому оптимальным вариантом для фрезеровки алюминия и сплавов является станок с ЧПУ. Это оборудование

способно обеспечить оптимальный наклон инструмента относительно плоскости металла при частоте вращения шпинделя от 18 тыс. оборотов в минуту.

Обработка алюминия на фрезерном станке с ЧПУ

При таких скоростях повышается температура самой фрезы и поверхности материала в зоне реза, поэтому для своевременного отвода тепла необходимо использовать СОЖ или другими словами смазочно-охлаждающую жидкость. В противном случае велика вероятность возникновения коррозии на режущем инструменте или его поломка. В качестве хладагента может служить масло или эмульсия. Оптимальной системой при работе фрезерного станка с алюминием считается установка “масляный туман”, которая с нескольких сторон равномерно распыляет масло на фрезу в процессе резки. При таком способе обработки стойкость и долговечность инструмента повышается в 3-4 раза.

Система “масляный туман” непрерывно увлажняет фрезу, одновременно охлаждая ее и препятствуя налипанию алюминиевой стружки

Основным требованием к СОЖ является стабильная работа. Неравномерное или пульсирующее поступление охлаждающей жидкости приводит к перепадам в температурном поле инструмента и возникновению микротрещин, сокращающих срок службы фрезы.

Какие преимущества дает лазерный раскрой алюминия?

1. Точность и тонкость отверстий

При лазерном раскрое алюминия результат получается очень точным. Даже если требуются небольшие отверстия со сложными формами. Луч направляется четко туда, куда нужно.

Минимально возможный диаметр отверстия обычно равен толщине металла. То есть в миллиметровом листе алюминия можно проделать крошечное отверстие диаметром один миллиметр — и оно будет круглым, с ровными и гладкими краями.

Точность наведения луча достигает +/- 0,05 миллиметра. То есть возможную погрешность от промышленной лазерной резки буквально нельзя рассмотреть невооруженным глазом.

Для производственника вывод из этого такой: при помощи лазерной резки из алюминия можно изготовить детали даже для самых сложных и тонких проектов.

А вот пример корпуса производства «Металл‑Кейс»:

2. Точное соответствие проекту

Вы знаете: главная причина неточностей, изъянов и несоответствий в промышленности — человек. Человек, который недоучился, задумался, плохо выспался, моргнул — и вот уже брак, и экземпляр можно переделывать. К счастью, при лазерном раскрое участие человека в процессе минимально.

Один специалист высокого уровня изначально составляет программу движения и включений лазера. Программа перепроверяется, тестируется. Если всё в порядке, то людям остается только подавать листы металла в станок. Остальное установка делает сама — четко по заданным координатам. Не может быть отклонений, не может быть экземпляров, раскроенных не так, как надо. Все детали партии выходят в четком соответствии с проектом.

Для производственника вывод из этого такой: лазерная резка снижает возможности для брака. А значит, устраняет одну из главных «головных болей» для заказчика резки.

Вот что мы предлагаем:

3. Нет физического воздействия на лист и нет перегрева

При многих технологических процедурах действует принцип «одно лечим, другое калечим». Из‑за перегрева в металле появляются напряжения, из‑за которых потом его может повести. Физическое воздействие может оцарапать или сломать заготовку.

При лазерном раскрое нет ни перегрева, приводящего к напряжениям, ни физического воздействия.

Вывод для производственника: алюминиевые детали, раскроенные лазером, не подкидывают сюрпризов при дальнейшей обработке и не портятся от резки.

4. Малый расход металла

В этом отличие лазерного раскроя листового алюминия от фрезеровки. При последней приходится избавляться от большого объема металла, за который, между прочим, деньги плачены. Работа с листовым металлом не позволяет выполнять некоторых форм, которые выполняются фрезеровкой — но во многих случаях переход на листовой металл вполне допустим.

Вывод для производственника: раскрой листового алюминия лазером — ключ к переходу от дорогостоящих фрезерованных изделий к дешевым листовым.

А вот пример корпуса производства «Металл‑Кейс»:

5. Быстрый запуск в производство

«Камень в огород» еще одного метода производства металлических деталей — литья. При литье нет такого безумного расхода металла, как при фрезеровке — но для литья требуются специальные формы. Производить их для мелкой партии — невыгодно. И даже для относительно крупной партии, когда их производство уместно — возникает вопрос с дополнительными затратами времени на производство этих форм. Лазерная резка запускается быстро — достаточно просто создать программу резки.

Вывод для производственника: лазерную резку можно использовать там, где литье неуместно — при запуске малых партий или тестовых экземпляров приборов.

Мы обсудили общие стороны лазерного раскроя алюминия. А теперь давайте обсудим конкретику. Ведь вы ищете информацию об этом не из общего интереса — вас интересуют конкретные возможности, которые дает этот метод для вашего производства. Наш специалист ответит на дополнительные вопросы, если они у вас остались, и рассчитает стоимость и сроки производства партии, которая вас интересует. Тогда вы сможете принять взвешенное решение «надо/не надо». Оставьте заявку на его звонок в форме ниже:

Типы установок, как работают, картинки: портативные, с ЧПУ и не только

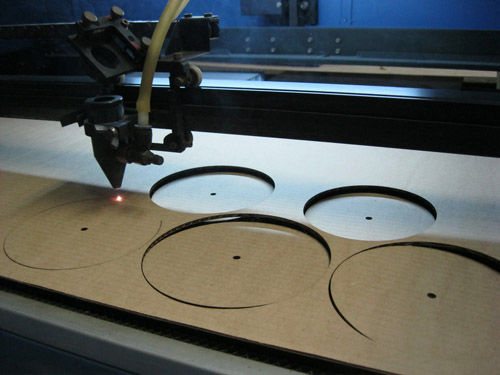

Области применения лазерных установок не ограничиваются одним только раскроем листов металла, где используются в основном портальные лазерные станки с ЧПУ.

Станок для лазерной резки металла с ЧПУ GF3015/4020 Plus. Фото Farley Laserlab

Технологии обработки нашли себе применение в малом и среднем предпринимательствах, в которых владельцы ограничены в производственных площадях. Здесь материалы обрабатываются на портативном лазерном оборудовании и станках, которые можно переносить на другое место работы.

ОКОФ

ОКОФ — общероссийский классификатор основных фондов, нормативный документ по которому определяются амортизационные группы. Правильное определение кода ОКОФ для основных средств — это гарантия сдачи налогового учета без замечаний от контролирующей налоговой организации.

Код ОКОФ для лазерной сварки и резки 14 2922796. По классификатору это оборудование относится к третьей амортизационной группе основных средств. Производитель обычно указывает срок гарантийного использования в паспорте станка.

Популярные марки и модели станков: TRUMPF и прочие

Станок для 2-мерной лазерной резки TruLaser 1030 fiber. Фото TRUMPF

Оборудованием резки металла лучом занимаются все больше фирм как зарубежных, так и российских. Этому способствует стремительное развитие науки о физике твердого тела. Не сдают свои позиции фирмы, занимающие лидирующее положение на рынке лазерных технологий. Краткая информация о некоторых из них.

(Германия) выпускает широкий ассортимент лазерного оборудования:

- станки 2D и 3D резки;

- труборезные станки;

- станки с комбинированной технологией вырубки и лазерной резки;

- станки для лазерной маркировки.

2D лазерный станок модели TruLaser Center 7030 обеспечивает полную автоматизацию 2-мерной резки лучом. Кроме собственно самой обработки, станок самостоятельно разрабатывает чертеж и сортирует детали. Это первая модель производителя, которая объединяет все составляющие лазерной резки на одном станке.

Лазерный станок для металла Wattsan 1530 Basic. Фото WATTSAN

Станок для трехмерной резки модели TruLaser Cell 8030 может вырезать объемные детали аналогичные полученным методом горячего деформирования. На станке возможно изготовить некоторые каркасные детали кузова автомобиля.

(Китай) — лидер лазерно-гравировального оборудования на российском рынке. Отличная сборка и постоянство характеристик в работе наряду с относительно невысокой ценой привлекают покупателей.

Для резки и гравировки неметаллических материалов домашнему мастеру стоит обратить внимание на настольный малогабаритный лазерный станок WATTSAN micro 0203. На рабочем столе станка габаритами 200 мм х 300 мм можно резать и гравировать пластмассу толщиной до 6 мм и дерево толщиной до 3 мм

Основные способы раскроя металла

Производственники, в целях оптимального раскроя материала и минимизации объема отходов, стремятся подобрать оптимальный способ раскроя листового материала или проката исходя из технологий, применяемых для разделки металла на заготовки. Например, при использовании дисковых ножниц или газового резака, допустимо расположение заготовок в любом месте листа. В то время как, при раскрое на гильотинных ножницах необходимо следовать определенным ограничениям. Заготовку необходимо так размещать, что существовала возможность реализовать прямолинейные резы вдоль или поперек листа и прямых резов под углом.

Станок для резки листового металла с дисковыми ножницами

В случае необходимости обработки большой партии заготовок имеет смысл использовать комбинированный метод. Он заключается в том, что заготовки, имеющие разную форму, укладывают в прямоугольник с минимизированными размерами. Затем эти прямоугольники используют для лучшего заполнения листа. Формирования размерной последовательности. Перемещая эти формы по поверхности, получают улучшенную форму конфигурации.

Метод лучшего заполнения короткой стороны листа

Метод лучшего заполнения короткой стороны листа – это позволяет снизить количество отходов, вызываемых отсутствием кратности. Остающаяся часть листа будет несколько короче чем вдоль длинной стороны. Заготовки должны быть подобраны таким образом, чтобы их размеры позволили оптимальным образом заполнить меньшую сторону листа. Для разметки вдоль длиной стороны выполняют аналогичную работу.

Суть способа формирования размерных последовательностей заключена в следующем — заготовки располагают на листе от крупных к мелким.

На основании проведенных работ составляют карту раскроя. Затем, определяют потребное количество материалов (листа или другого проката). Кстати, это основной документ, который должен быть на рабочем месте оператора заготовительной машины.

Из плотной бумаги или картона подготавливают шаблоны

Из плотной бумаги или картона подготавливают шаблоны заготовок, которые необходимо раскроить. Шаблоны располагают на лист и путем передвижения и их совмещения между собой получают оптимальный раскрой листового материала.

1 Лазерная резка металла – сущность и технология процесса

Лазерный луч несложно сфокусировать на совсем небольшую поверхность изделия, сформировав на ней достаточно высокую плотность энергии, которой вполне хватает для разрушения материала. Для плавления изделий из металла, например, показатель плотности составляет 108 Ватт на квадратный сантиметр. Добиться такого эффекта позволяют следующие уникальные свойства лазерного луча:

- монохроматичность: луч лазера, в отличие от обычного света, описывается постоянной частотой и длиной волны, что значительно упрощает его фокусировку на требуемой зоне при помощи несложной системы оптических линз;

- направленность: возможность сконцентрировать луч на сравнительно малом участке (если сравнивать луч прожектора с лазерным, направленность последнего будет в несколько тысяч раз выше);

- когерентность: мощность излучения увеличивается в разы за счет резонанса, обусловленного когерентными колебаниями множества волновых процессов, протекающих во времени полностью согласованно.

В зоне влияния луча происходит нагрев изделия до температуры плавления металла. Через некоторое время материал расплавляется еще больше, что приводит к перемещению фазы плавления вглубь металла. Если еще больше нагревать изделие лучом, температуру можно увеличивать до тех пор, пока не будет достигнута точка кипения металла, при которой фиксируется его испарение.

Указанные явления дают возможность выполнять резку металла лазером по двум схемам:

- испарением;

- плавлением.

Методика испарения, как понятно из ее описания, возможна только при повышенных энергетических затратах, а это не всегда целесообразно с экономической точки зрения. Кроме того, толстый горячекатаный лист испарением разрезать достаточно сложно, метод подходит исключительно для обработки тонкой стали.

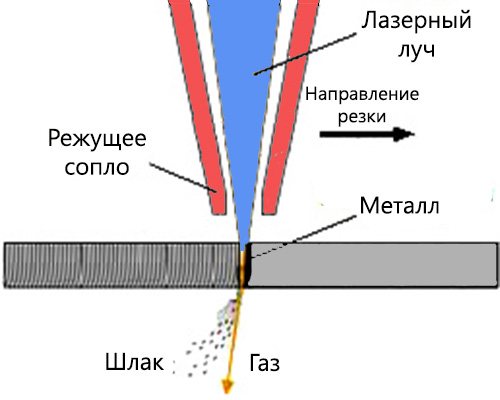

В связи с этим чаще всего резку лазерным лучом осуществляют плавлением. Причем для уменьшения энергозатрат, увеличения скорости процесса резки и толщины металла, поддающегося обработке, нередко в зону реза вдувают вспомогательный газовый состав (инертный газ, кислород, азот, воздух). При такой схеме резки речь идет уже о газолазерной технологии.

Вспомогательный газ, в частности кислород, выполняет сразу несколько функций:

- помогает стали окислиться и уменьшить ее отражающую способность;

- дает добавочную теплоту за счет того, что в кислородной струе металл горит более активно (лазерное излучение при этом становится эффективнее в несколько раз);

- уносит посредством сдувания из зоны обработки продукты сгорания металла и его мелкие частицы, что повышает степень притока газа к области реакции горения.

Ручная резка металла

Этот способ разрезания материала выполняется мастером с помощью шлицевых ножниц по металлу, угловой шлифовальной машины — «болгарки» или трубореза.

Для раскроя «болгаркой» применяют специальные абразивные круги «по металлу».

Труборезы, у которых рез выполняется дисковыми резцами-роликами из стали, используют для разрезания труб.

Скорость и точность работ, выполняемых вручную, полностью зависят от человека. Толщина разделяемого металла (особенно шлицевыми ножницами) ограничена.

Ручной метод малоэффективен, практически не эксплуатируется в промышленных масштабах. Главная сфера использования ручной резки — в быту.

Описание технологии

При применении лазерной резки вальцуемый металл подвергается влиянию эффектов отражения и поглощения излучения от лазера. Изменение габаритов и формы элементов при лазерной обработке достигается благодаря воздействию двух результатов излучения: плавления и испарения. Описание процесса заключается в следующем:

- Лазерный луч оказывает воздействие на железо в определенной точке.

- Сначала элементы оплавляются до оптимальной температуры, потом начинается процесс плавки металла.

- В фазе плавления возникают углубления.

- Влияние энергии излучения лазера приводит ко 2 фазе процесса — кипит и испаряется металлическое вещество.

Однако, последний механизм требует высоких энергозатрат и осуществим лишь для достаточно тонкого металла. Поэтому на практике резку выполняют плавлением. При этом в целях существенного сокращения затрат энергии, повышения толщины обрабатываемого металла и скорости разрезания применяется вспомогательный газ, вдуваемый в зону реза для удаления продуктов разрушения металла. Обычно в качестве вспомогательного газа используется кислород, воздух, инертный газ или азот. Такая резка называется газолазерной.

Преимущества и недостатки, особенности лазерной резки металла

К плюсам можно отнести:

- Большой спектр ширины листов – от 0,2 мм до 50 мм, в зависимости от материала.

- Отсутствие любого механического контакта с заготовкой, поэтому она в результате не имеет дефектов, следов от нажима.

- Если работа происходит на станке с ЧПУ, то можно заложить в программу очень сложный, замысловатый чертеж, который будет произведен также просто и быстро, как и обычный распил.

- Максимальная скорость.

- Штамповка подходит для больших партий, так как к каждой серии нужно изготовить матрицу. А лазер отлично справляется с мелкосерийным производством.

- Минимальное количество отходов – вещество испаряется или выдувается.

- Чистый срез без шлифовки.

К недостаткам можно отнести:

- Высокое потребление энергии.

- Наличие ограничения по толщине. Если для нержавейки это 5 см, то для обычной стали – только 2.

Цены на резку алюминия

Дюраль/Алюминий (АМЦ, АМГ)

| Толщина металла | Длина контура до 100 м | От 100 до 500 м | От 500 до 3000 м | Свыше 3000 м |

| 1 мм | 70 руб./м. | 57,5 руб./м. | 46,25 руб./м. | 46 руб./м. |

| 1,5 мм | 113,25 руб./м. | 78,75 руб./м. | 61,25 руб./м. | 33,75 руб./м. |

| 2 мм | 145 руб./м. | 102,5 руб./м. | 93 руб./м. | 47,5 руб./м. |

| 3 мм | 193,75 руб./м. | 157,5 руб./м. | 108,75 руб./м. | 61,25 руб./м. |

| 4 мм | 255 руб./м. | 193,75 руб./м. | 145 руб./м. | 81,25 руб./м. |

| 5 мм | 363,75 руб./м. | 255 руб./м. | 182,5 руб./м. | 102,5 руб./м. |

| 6 мм | 485 руб./м. | 363,75 руб./м. | 272,5 руб./м. | 152,5 руб./м. |

| 8 мм | 727,5 руб./м. | 546,25 руб./м. | 425 руб./м. | 237,5 руб./м. |

| 10 мм | 873,6 руб./м. | 727,5 руб./м. | 546,25 руб./м. | 306,25 руб./м. |

Стоимость минимального заказа за одну операцию составляет 10 000 руб. без учета стоимости материалов. В случае существенного увеличения объема последующего заказа, сумма 10 000 руб. включается в качестве скидки в следующий заказ.

Особенности плазменной резки алюминия

Плазменная резка алюминия – идеальный вариант получить высокое качество среза цветного металла.

При этом для образования плазмы, необходимой для обработки листов алюминия и его сплавов, используются только неактивные газы: водородный, аргоновый или азотный.

Активные газы, такие как воздух и кислород, – предназначены образовывать плазму для резки черного металла.

Не рекомендуется использовать для плазменной резки алюминия газовую смесь, сочетающую азот с аргоном, так как она предназначена для резки 50-ти мм высоколегированной стали.

Применение чистого азотного газа возможно для резки алюминия с толщиной заготовки до 20 мм.

А вот азот в сочетании с водородом, позволит обработать алюминий и его различные сплавы, с толщиной 100 мм.

Видео:

Аргоновый газ с водородом, может применяться для резки алюминиевых материалов, с толщиной более 100 мм.

При этом содержание водорода в аргоновом газе не должно быть более 20%, что хорошо отразиться на стабильности горящей дуги.

Раскрой листов металла лазерным излучением

Лазерный раскрой листового металла считается очень точным. Работа выполняется в кратчайшие сроки, а результат выполнения высокий.

Видео:

Тип металлического листа может быть любой. Единственное ограничение — слишком большая толщина материала.

Лазерным излучением можно не только разрезать лист, но и сделать гравировку.

Суть работы лазером

Лазерный луч аппарата фиксируется в заданных точках, в результате чего в этих точках повышается температура.

Весь процесс контролирует специальная программа, поэтому все действия лазера будут выверены очень точно.

Теплофизические свойства материалов не оказывают влияния на раскрой.

ВАЖНО ЗНАТЬ: Технология гидроабразивной резки металла

Лазерный луч способен концентрировать большое количество энергии, которая способствует резке сплава.

Лазерный инструмент работает вместе с выделением газа на разрезаемый участок.

Лазерный луч нагревает определенные точки на листе, материал плавится, но по линии, где проходит разрез, сразу же испаряется.

На края заготовки подается специальный пар, который убирает продукты, образованные в результате воздействия лазером.

Лазерный принцип раскроя металла имеет массу преимуществ:

- такой метод обработке имеет доступную стоимость;

- лазер способен обработать металлы, которые имеют высокую твердость;

- благодаря высокой мощности и плотности лазерного луча, производительность работы аппарата очень высокая, при этом качество не теряется;

- скорость проведения операций достаточно высокая;

- при проведении разреза, инструмент не касается металла, поэтому таким способом можно разрезать хрупкий металл, который не поддается какой-либо другой обработке;

- заготовка может иметь разнообразные линии, программа способна справиться с фигурами любой сложности;

- заготовки на листе укладываются очень плотно друг к другу, благодаря чему себестоимость вырезанных деталей снижается;

- после того как детали разрезаны лазерным лучом, их не нужно дополнительно обрабатывать;

- лазерный инструмент легко управляем, поэтому раскрой может производиться по сложным контурам.

Рекомендации по работе с лазером

Раскрой металлов с помощью лазера нужно проводить только на качественном материале. Если на листе есть ржавчина, то стоит отказаться от такого вида обработки.

Края заготовок будут неровными. Кроме этого, материал не должен быть со значительными повреждениями, вмятинами.

Если на листе металла необходимо поместить большое количество деталей, стоит соблюдать расстояние между ними.

В зависимости от того, сколько контуров имеет заготовка, зависит стоимость разреза. Чтобы произвести какой-либо из контуров, лазер должен сделать врезку в лист аккуратно около самой линии.

ВАЖНО ЗНАТЬ: Технология и методы лазерной резки алюминия

Для этого программа затрачивает некоторое время, что влияет на стоимость работы.

Резка дюралевого проката.

Выполняем резку проката из дюраля во всех состояниях поставки и диапазонах толщин. Осуществляем раскрой материала, изготовление отверстий, фасок и т. д. При обработке учитываем особенности дюралюминиевого сплава. Высокая точность и оперативность выполнения гарантируются.

Дюралевых плит.

Дюралевые плиты, в соответствии с ГОСТ 17232-99 обладают толщиной 11-200 мм. Методы гидроабразивной и плазменной резки в таких случаях представляют особую ценность. Данные технологии обеспечивают гладкий срез при минимальном воздействии на металл обрабатываемой зоны и высокой производительности. Теплопроводность алюминия облегчает задачу охлаждения зоны термического влияния для массивных заготовок.

Листовой дюрали.

Листы дюралюминия толщиной менее 10 мм, что дает возможность использовать любую представленную ниже технологию, в зависимости от карты раскроя:

- упрощенный раскрой заготовок малой толщины обеспечивается механической рубкой;

- серийное изготовление изделий с высокими требованиями к точности поверхности резания требует использования автоматизированных технологий гидроабразивной, лазерной или плазменной резки, эти же методы позволяют получить изделия со сложными контурами.

Охлаждение материала в случае применения методов термической резки позволяет избегать коробления или оплавления продукции; использование среды защитного газа предотвращает взаимодействие химически активного при повышенных температурах алюминия со средой воздуха.

Кругов дюрали.

Круги алюминиевого сплава по ГОСТ 21488-97 могут достигать диаметра до 300 мм. Способ раскроя проката круглого сечения выбирается в зависимости от его толщины. Заготовки разделяют преимущественно механическими способами резания — дисковыми инструментами, на ленточнопильном станке (в т. ч., круги большого диаметра).

Дюралевых прутков.

Пруток, как и круг, представляет собой цилиндрическую заготовку, диаметром сечения от 3 до 100 мм. Выбор технологии резания зависит в основном от требований к качеству поверхности. Прутки фиксируют по всей длине, во избежание возникновения остаточных деформаций при обработке.

![Лазерная резка алюминия [технология и методы]](http://takorest.ru/wp-content/uploads/1/7/b/17b9e03e2acd876febc9d42934f9cedd.jpeg)