Разновидности флюсов для пайки

Основным свойством флюсов для пайки является его химическая нейтральность по отношению к припою. Вещество может иметь вид жидкости, твёрдого тела или пасты. Основные виды флюсов для пайки представлены в следующем перечне:

- канифоль;

- нашатырь;

- бура;

- ортофосфорная кислота;

- ацетилсалициловая кислота;

- фппу 25.

Канифоль

Для быстрой и качественной пайки в качестве флюса применяют канифоль. Основой вещества является смола сосны с добавлением скипидара. Техническая характеристика канифоли определена ГОСТом 19113-84.

Канифоль для пайки

Свойства сосновой живицы, как вспомогательного материала при пайке, известны издавна. Канифоль, не обладая кристаллической структурой, представляет собой аморфное стекловидное хрупкое тело. Полупрозрачная масса может быть разных оттенков: от бледно-жёлтого до тёмно-коричневого цвета.

Канифоль гидрофобна, зато легко растворяется в спирте и ацетоне. Флюс широко применяют в бытовых условиях для паяния радиодеталей, медной проводки и прочего. Материал имеет низкую температуру плавления. При нагреве выше 700 С флюс становится жидким и легко переносится жалом паяльника на место пайки.

Пайка проводов с канифолью

Если нужно спаять два конца проводов, для этого поступают следующим образом:

- Концы проводов освобождают от изоляции. Делают это ножом;

- Если провод многожильный, то его скручивают руками в косичку;

- Оголённые провода прогревают паяльником;

- Жало паяльника опускают в канифоль, чтобы затем перенести средство на металл;

- Продольными движениями жала пропитывают флюсом косички проводов;

- Затем набирают на жало паяльника расплавленный припой;

- Проводя паяльником вдоль концов проводов, лудят металл;

- Лужёные косички скручивают между собой;

- На место соединения проводов наносят жалом паяльника тонкий слой расплавленного олова.

Нашатырь

Химическое соединение хлористый аммоний NH4Cl известно, как нашатырь. Соль аммония выглядит как белый порошок без запаха. Жидкий флюс представляет собой раствор 77 частей соли в 100 частях воды.

Нашатырь получают, как побочный продукт содового производства. При температуре пайки (выше 3380) пары хлорида аммония полностью распадаются на два соединения: NH3 и HCL.

Зачем нужны нашатырные флюсы? Применяют их для лужения и пайки изделий из стали. Нашатырь, соприкасаясь с нагретым металлом, разлагается на два вещества: аммиак (NH3) и соляную кислоту (HCL). Кислота растворяет слой окисла металла и очищает поверхность пайки, обеспечивая 100% адгезию припоя к металлу.

Пластиковая упаковка с нашатырём

В продаже всегда можно найти раствор или порошок нашатыря, предназначенного для пайки. Флюс продают в удобной пластиковой упаковке. Средство применяют также для очистки жал паяльников от нагара и окалины.

Данное вещество добывают из высыхающих соляных озёр. Помимо этого паяльную пасту из буры получают путём нейтрализации борной кислоты карбоном натрия. Полученную смесь обезвоживают выпариванием с последующей фильтрацией раствора.

Чтобы изготовить флюс для пайки своими руками, поступают следующим образом:

- раствор соды кипятят в ёмкости, постоянно его перемешивая;

- доведя раствор до кипения, высыпают гранулы борной кислоты, не давая смеси вспениваться;

- раствор кипятят в течение 30 минут;

- затем смесь остужают и фильтруют.

В результате получают кристаллический порошок белого цвета. Полученная бура является высокотемпературным флюсом, который используют для пайки соединений чугуна, стали, медных сплавов. Готовят пасту из буры, перетирая порошок в ступке и добавляя борную кислоту в пропорции 1:1. Для повышения химической активности флюса в него добавляют хлористую и фтористую соль. Во время пайки образуется слой соли, которую нужно будет удалить.

Особенности кованых и сварных изделий

И те и другие отличаются надежностью и высокой механической защитой (это особенно важно для оград, заборов, ворот, оконных решеток). Все работы обычно выполняются вручную, что гарантирует приобретение клиентом уникальных изделий

Разницу же между ними можно обозначить так:

- ковка – это престижно и изысканно;

- сварка – практично и недорого.

Остановимся на отличиях ковки и сварки подробнее.

Хорошо нагретый металл легче поддается деформации, поэтому кованые изделия часто отличаются более сложным рисунком и многообразием используемых элементов. Это преимущество проявляется в прекрасном внешнем виде всех кованых изделий. Кстати, мастер художественной ковки сможет реализовать почти все ваши задумки при оформлении жилища, что сделает его индивидуальным и неповторимым.

Сварные изделия обычно базируются на использовании несколько деталей, изготовленных вручную, но по шаблону: колец, овалов, дуг, прутьев и т.п. Их сочетание позволяет создавать оригинальные узоры, в том числе, ажурные, которые заиграют после правильной обработки поверхности металла, например, порошковой покраски под патину. В целом, можно отметить, что в основе сварного рисунка лежит симметрия и геометрическая правильность, хотя нередко такие изделия дополняются коваными элементами: листиками, розетками, пиками и пр., что делает их еще более привлекательными.

На изготовление кованых металлоконструкций уходит гораздо больше времени в сравнении со сварными. Да и интенсивность труда будет несколько выше. Отсюда разница в цене: изделия, изготовленные с помощью сварки, стоят на порядок дешевле и при этом нисколько не уступают кованым в прочности и надежности. Следовательно, для многих клиентов это более экономичное приобретение.

Что выбрать для себя – личное дело каждого человека. Но в любом случае вы получите долговечное и экологичное изделие, которое будет украшать ваш дом на протяжении нескольких лет.

Нагрев

Важнейшим условием получения надежного шва при кузнечной сварке является поддерживание требуемого для конкретного металла температурного режима.

Температура

Температура выставляется по цвету поверхности каления. По достижении требуемого нагрева необходимо сразу же приступать к ковке, потому как передержка ведет к пережогу металла и чрезмерному образованию окалины.

Избежать пережога помогает применение флюса, наносимого на изделие в процессе нагревания. Его можно приобрести в магазинах либо вымыть и просеять речной песок без содержания глины.

Важно! Для снижения образования шлака можно использовать заранее приготовленный состав: кузнечная бура смешивается с песком

Кузнечная (горновая) сварка

#1 Andrew

Горновая сварка — древнейший вид сварки давлением. На протяжении почти трех тысячелетий человечество широко пользовалось железом, не умея его расплавить, поэтому к железу нельзя было применять давно известную литейную сварку и была изобретена горновая сварка, способ, как бы предназначенный для железа. Расцвету и развитию горновой сварки чрезвычайно способствовал и сам способ производства железа, существовавший на протяжении тысячелетий до второй половины XIX столетия.

При горновой сварке сталь нагревают до перехода в пластическое состояние, нагретый металл подвергают сдавливанию в процессах ковки (кузнечная сварка), прокатки, прессования, волочения и т. д. Сталь нужно нагревать до температуры 1100-1300° С, Всяком случае выше точки превращения alpha-gamma.

Рассмотрим кратко основные процессы, происходящие в металле с повышением его температуры, остановившись для примера на углеродистых сталях. С повышением температуры по достижении критической точки Ас3 обычное alpha-железо переходит в gamma-железо, хорошо растворяющее углерод в больших количествах. При этом цементит и перлит стали исчезают, углерод распределяется равномерно по объему металла, который переходит в однородный аустенит. При дальнейшем повышении температуры наблюдается рост зерен металла, т.е. границы между зернами исчезают, несколько мелких зерен срастаются в одно крупное зерно, стремясь уменьшить общую свободную поверхность. При этой температуре и начинается сварка, т.е. образование в пограничной зоне новых кристаллических зерен, заимствующих материал для своего роста от обеих соединяемых частей, что ведет к уничтожению физической границы раздела между частями.

Прочность сварки растет с увеличением температуры и давления в известных пределах. При чрезмерном повышении температуры могут наступить явления перегрева металла и расплавление отдельных структурных составляющих, что ведет к снижению прочности сварного соединения.

Свариваемость давлением в пластическом состоянии весьма различна у различных металлов. Отличной свариваемостью обладает низкоуглеродистая сталь. С повышением содержания углерода свариваемость быстро падает, и стали с содержанием углерода свыше 0,7% плохо свариваются давлением. Плохо свариваются также многие легированные стали, цветные металлы. Чугун практически не сваривается давлением в пластическом состоянии.

Место сварки можно нагревать различными источниками тепла. Особенно высоких температур не требуется, и необходимый нагрев может быть получен в различных печах и горнах, отапливаемых твердым, жидким или газообразным горючим. Большинство обычных горючих материалов при сжигании их с воздухом в печах надлежащего устройства обеспечивает достаточный нагрев.

Поверхности свариваемых деталей, даже тщательно зачищенные предварительно, в процессе нагрева обычно значительно окисляются, слой окислов делает сварку невозможной. Для очистки поверхности сварки от окислов необходимо прибегать к химической очистке, применяя флюсы, образующие с окислами металла легкоплавкие соединения, легко выдавливаемые из стыка в процессе осадки и, таким образом, позволяющие приводить в соприкосновение совершенно чистые поверхности металла.

Пайка с применением буры

Тетраборат натрия нашел широкое применение как флюс, используемый в процессе пайки и ковки различных металлов.

Сама по себе бура бесполезна, но под воздействием высоких температур превращается в оксид бора, имеющего отличные антиокислительные свойства. Также бура способна:

- заполнить в металле небольшие трещины;

- увеличить износостойкость и долговечность обработанной детали;

- помочь изменить форму детали при художественной ковке металла.

Во время пайки с применением флюса с поверхности металла моментально удаляются окислы, а другие вещества растворяются в нем. Во время ковки на поверхности металла постоянно образуется слой окалины. При неконтролируемой ковке он может перегреться, что испортит изделие. Применение флюса позволяет избежать этого.

Процесс обработки кованной детали флюсом, препятствующим образованию накалины на изделииИсточник Popgun.ru

Как производится пайка

Флюс чаще всего применяется при пайке с применением припоя – присадочного металла, имеющего сравнительно низкую температуру плавления. Для работы со всеми распространенными металлами: сталью, медью, чугуном и т. д. изготавливается флюс на основе борной кислоты с пропорцией 1:1. Смесь тщательно перемешивают, а затем испаряют воду для получения белого сухого порошка. Применение такого флюса имеет ряд преимуществ:

- материалы могут спаиваться в широком приделе температурных режимов пайки;

- становится возможным соединение металл с неметаллическими материалами;

- в процессе работы не плавятся основные материалы, а лишь флюс и припой;

- улучшаются прочностные и механические свойства спаиваемых деталей.

Флюса на основа буры продается в удобных герметичных упаковках из специального пластика, не пропускающего пары водыИсточник Bytlux.ru

Бура — полезное вещество для промышленности и быта

Бура́ — неорганическое вещество, натриевая соль борной кислоты. Химическое название — тетраборат натрия. Бурой называют как безводную соль, так и ее кристаллогидраты. Формула безводной соли — Na2B4O7. Чаще всего используется 10-ти водный кристаллогидрат Na2B4O7·10H2O.

Получают буру из природного сырья, хотя некоторые предприятия синтезируют 10-ти водный кристаллогидрат из борной кислоты и соды. Минералы тинкал (десятиводный кристаллогидрат) и кернит (четырехводный кристаллогидрат) — это тетраборат натрия естественного происхождения. Бура содержится в минералах на основе боратов. Ее добывают из отложений соленых озер.

Выпускается тетраборат натрия разной степени очистки. Есть марки технической буры и пищевой буры.

Свойства

Кристаллическое вещество; кристаллы бесцветные, прозрачные, белые или сероватые, с жирным блеском. Без запаха, со сладковато-щелочным вкусом. Хорошо растворяется в воде, глицерине; не растворяется в спиртах. При плавлении превращается в бесцветный стеклообразный материал.

Водный раствор имеет выраженную щелочную реакцию. Вступает в реакции с сильными кислотами. Взаимодействие раствора буры с металлами приводит к образованию нерастворимых боратов. Это свойство используется для удаления из воды солей магния и кальция: их бораты выпадают в осадок и их легко удалить фильтрованием. Очень интересна способность буры образовывать цветные бораты (их называют «перлы буры») при сплавлении с оксидами металлов. Эту особенность используют в аналитике для оценки качественного состава неизвестного вещества.

Меры предосторожности

Тетраборат натрия относят к малоопасным для человека веществам. Он не горит и не взрывается, его раствор не вызывает раздражений кожи или глаз. Не является аллергеном, не влияет на развитие плода у беременных. Тем не менее, при регулярном воздействии на кожу пыль буры может привести к дерматиту. Поэтому сотрудники, постоянно имеющие дело с хим. реактивом по роду своей деятельности, должны использовать средства защиты для кожи, глаз и органов дыхания.

В быту буру следует хранить в недоступном для детей и животных месте, в герметично закрытых сосудах, так как проглатывание концентрированного вещества может привести к отравлению.

Применение

- В химической промышленности для получения бора, борной кислоты, боратов; бытовых и промышленных СМС, чистящих средств, полиролей и натирок, клеев; тосола; смазочных материалов и тормозных жидкостей.

- В аналитической химии — как индикатор металлов; для получения буферных растворов; эталон при измерении концентрации кислотного раствора.

- В стекольной, керамической, фарфоровой, лакокрасочной индустрии для производства цветных стекол, глазурей и эмалей, фарфоровых и фаянсовых изделий, а также оптического стекла.

- На электротехнических, радиоэлектронных, металлургических предприятиях для пайки и сварки металлов. Пятиводный кристаллогидрат востребован в ювелирном деле как часть флюса для работ с золотом и серебром.

- Входит в состав электролитов для создания антикоррозионных покрытий электролитическим способом.

- При изготовлении строительного утеплителя «Эковата» (в качестве дезинфицирующего ингредиента); для протравы древесины и деревянных строений.

- В медицине — водные и глицериновые растворы буры применяются как антисептическое наружное средство при грибковых заболеваниях для обработки кожи, полоскания рта, спринцевания.

- В сельском хозяйстве и быту — инсектицид против всех видов насекомых; входит в состав микроудобрений.

- На кожевенных предприятиях — при дублении кож и выделке мехов.

- В целлюлозно-бумажной, текстильной, резиновой, фармацевтической, пищевой, косметической, мыловаренной индустрии, в водоподготовке.

- В фотопроявителе.

- В быту — для удаления трудновыводимых загрязнений, например, при чистке сантехники; для уничтожения плесени на поверхностях; для стирки вещей из шерсти.

Когда есть флюс, тогда есть пайка!

Флюс – это органическое или неорганическое вещество, облегчающее пайку. Он выполняет важнейшие задачи:

- способствует лучшему растеканию припоя по шву;

- предохраняет нагретый при пайке металл от окисления;

- удаляет оксиды с паяемых поверхностей.

Без флюса припой собирается шариками или висит комком, а с ним – растекается и смачивает поверхность

Важно знать, что флюсы бывают разные. Для каждого металла существует свой идеально подходящий состав

- Для работы с медью, серебром и оловом нужен легкоплавкий припой и нейтральный флюс: канифоль, воск, стеарин.

- Универсальным считается слабо коррозийный флюс. Он хорошо очищает оксидные пленки, и при этом не требует смывания (самостоятельно испаряется при пайке, разлагается или сгорает).

- Для черных и цветных металлов нужен сильно коррозийный, активный кислотный флюс. Он способен разрушать стойкие пленки. В процессе пайки выделяет токсичные испарения. Требует смывания. Кислота разъедает дорожки и является проводником.

Процесс кузнечной сварки

Шаг 1. Очищение.

Процесс начинается с подготовки свариваемой поверхности. Качественное соединение возможно, только если с поверхности заготовок будут удалены оксидные пленки и другие загрязнения.

Шаг 2. Нагрев заготовок.

Для этого используется горн или муфельная печь. Лучший вариант топлива – древесный уголь или кокс. В них очень маленький процент серы, которая снижает прочность шва. Но чаще всего применяют обычный каменный уголь. Желательно, чтобы процент серы не превышал 1%, а золы – 7%

Обратите внимание на размер угля. Он должен быть не слишком крупным и хорошо просеянным

Не стоит спешить отправить металл в печь

Важно подождать, когда уголь качественно разгорится, чтобы из него выгорела большая часть серы

Концы заготовок нагревают до значений, превышающих температуру ковки. Низкоуглеродистую сталь доводят до 1350 – 1370˚С. Ее отличительная особенность – ослепительно белый цвет каления. Для материалов с повышенным содержанием углерода (например, сталь У7) нужна температура 1150°С. Она даст белый с желтоватым оттенком цвет каления.

При сваривании заготовок, сталь которых различается, нагрев нужно начинать с той, где меньше содержание углерода – впоследствии ее температура будет выше. Через некоторое время следует начать нагрев второй заготовки с большим количеством угля.

Шаг 3. Использование флюса. При работе с высокими температурами происходит активное образование окалины. Есть риск пережога металла. Чтобы избежать этого, используют флюс. Им посыпают заготовку в момент нагрева до 950 – 1050°С. Состав флюса бывает различный:

- Мелкий речной песок. Обязательно промытый, отделенный от глины и примесей, хорошо просушенный и просеянный.

- Силикатный песок и сода. Использовались раньше, сейчас состав не очень популярен. Некоторые мастера применяют перемолотый стеклянный бой для имитации этого состава.

- Речной песок и бура. Бура – тетраборат натрия (Na2B4O7) – составляет около 10%. Также имеет название «Borax». Смесь необходимо прокалить, чтобы максимально избавиться от воды в составе. Этот вариант действеннее, чем один песок. Бура лучше шлакуется и очищает металл. Если уголь плохо очищен и дает много шлака, использование этого вещества просто необходимо! В экстренной ситуации буру можно заменить солью.

- Чистая бура. Многие кузнецы используют ее отдельно из-за высокой температуры плавления песка.

Примерная стоимость сварочного флюса на Яндекс.маркет Толстый слой флюса затрудняет работу и прогрев. Поэтому любой состав нужно наносить тонким слоем.

Покрывать деталь флюсом нужно на значительном расстоянии от огня, чтобы смесь не расплавилась в процессе.

При нагреве маленьких заготовок удобнее не посыпать флюсом, а раскаленным концом воткнуть в песок или другую смесь. Для этого состав должен находиться в металлической емкости. Потом заготовку возвращают в огонь и продолжают нагрев.

Шаг 4. Сварка.

После достижения необходимой температуры заготовки достают и очищают от шлака. Детали стыкуют или накладывают друг на друга, после чего наносят легкие и частые удары. При этом остатки флюса со шлаком выдавливаются наружу шва. Поверхности стыка в этот момент плотно прижимаются, и это защищает их от окисления. Процесс заканчивают частыми и сильными ударами от середины к краям. Это позволяет избежать непроваров, трещин, пузырьков, что в итоге увеличивает прочность всей поковки

Важно уделить внимание не только месту сварки, но и проковать участки, к нему прилегающие

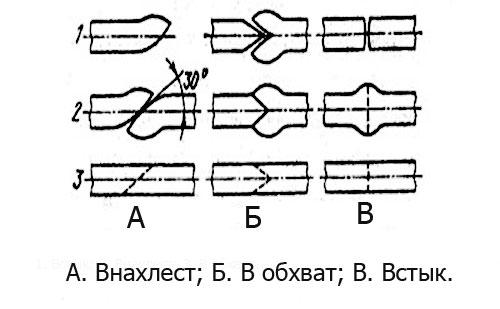

Кузнечная сварка бывает:

- Внахлест.

- Вразруб.

- Встык.

- Вращеп.

Необходимое оборудование

Для кузнечной сварки необходимо:

- Горн или печь.

- Наковальня.

- Кузнечные клещи.

- Молоты (от слесарного молотка до пневматического молота).

ОБЩАЯ ИНФОРМАЦИЯ

Кузнечная сварка (она же сварка ковкой) — метод соединения металлов, суть которого заключается в формирование сварного шва с применением кузнечных инструментов. Металл доводят до пластичного состояния и бьют по нему кузнечным ударным инструментом. До изобретения РДС такой способ сварки применялся повсеместно. Но сейчас кузнечная сварка применяется только для соединения деталей из низкоуглеродистой стали.

Чтобы получить качественный шов нужно тщательно очистить металл. Загрязнения и коррозия не должны препятствовать формированию шва во время ковки. Но нужно понимать, что кузнечная сварка — это трудоемкая и малопроизводительная работа. К тому же, шов получается не таким уж прочным, как хотелось. По этой причине сварка ковкой не применяется на производствах, а остается уделом частных мастерских. Тем не менее, с помощью такой незамысловатой технологии можно своими руками выполнить несложный ремонт в полевых условиях.

Температура кузнечной сварки стали

Для кузнечной сварки деталь нагревают до температуры, близкой к температуре плавления: сталь с содержанием 0,1 % углерода – до 1400-1450 ºС, сталь с 0,4 % углерода – до 1320-1370 ºС

Важно максимально точно определять эти температуры, так недостаточный нагрев приведет к непровару, а излишний нагрев – к пережогу или даже расплавлению

Нужную температуру опытные кузнецы улавливают по цвету каления: около 1300 ºС – ярко-желтый цвет, а около 1400 ºС – уже ярко белый. При достижении нужной температуры нужно немедленно начинать ковку, так продолжительная выдержка может привести к пережогу стали.

Безопасность и правила хранения буры

Особой опасности с точки зрения взрывов или пожаров бура для ковки не представляет. Умеренная степень токсичности наблюдается из-за содержания борной кислоты. В организм бура может попасть через дыхательные пути в виде пыли или аэрозольного распыления, в результате чего слизистые могут быть раздражены.

В больших количествах бура может вызвать отравление. Поэтому во время работы с использованием буры не рекомендуется пить, курить или принимать пищу. Индивидуальная защита не представляет из себя ничего необычного: это спецодежда, очки защитного типа, рабочие перчатки и т.д.

Хранить буру нужно в закрытых помещениях и обязательно в упаковках – никакой россыпи. Обычно хранение производится в специальных контейнерах, которые должны стоять на твердом покрытии. Срок хранения буры – всего полгода, что нужно учитывать при планировании закупок и использования.

Источник

Как выполняется пайка медных труб

Прежде чем приступить к пайке, необходимо подготовить следующие инструменты и расходные материалы:

- щетки с металлической щетиной для зачистки соединяемых поверхностей;

- приспособления и инструменты, при помощи которых соединяемые детали будут нарезаться по требуемым размерам;

- газовая горелка или паяльная лампа;

- припой, который выбирается в зависимости от того, из какого материала изготовлены соединяемые детали;

- бура, характеристики которой должны соответствовать требованиям ГОСТа 8429-77;

- кисточки, необходимые для того, чтобы наносить флюс.

-

Флюс, припой и горелка – основные компоненты для пайки медных сплавов

Особое внимание следует уделить выбору газовых горелок, которые на современном рынке представлены в большом ассортименте. Такое приспособление, предназначенное для обеспечения полноценного разогрева основного металла и припоя, может быть оснащено автоматическим пьезорозжигом или изготовлено в классическом исполнении

Выбирать горелки, для розжига которых используется пьезоэлемент, стоит только в том случае, если такое устройство произведено под известной торговой маркой. В противном случае лучше приобрести обычную качественную горелку, которая обеспечит вам бесперебойную работу на протяжении длительного времени.

Зачистка места соединения перед пайкой

Сам процесс пайки с помощью буры, включая подготовительные процедуры перед его выполнением, удобнее всего рассмотреть на примере соединения двух труб, изготовленных из меди. Выполняется такой процесс в следующей последовательности.

- Внутренние поверхности соединяемых труб тщательно зачищаются, для чего используется щека с металлической щетиной.

- Наружную зачистку медных труб, выполняемую до образования металлического блеска их поверхностей, осуществляют при помощи наждачной шкурки.

- После тщательной зачистки на внутренние и наружные поверхности наносится бура, для чего используется специальная щеточка.

- Покрытые флюсом в месте будущего соединения медные трубы необходимо состыковать между собой. После этого можно приступать к пайке.

- Перед началом процесса поверхности труб необходимо разогреть до требуемой температуры, для чего используется газовая горелка. Воздействовать пламенем на поверхности соединяемых изделий следует не менее 15–20 секунд.

- После того как поверхности труб разогреты до требуемой температуры, в область пайки вводится припой, который расплавляется также под воздействием пламени газовой горелки. Наносить расплавленный припой на поверхности соединяемых деталей следует равномерно, чтобы обеспечить качество и надежность формируемого соединения.

Нанесение флюса на место пайки

После выполнения пайки с помощью буры следует выполнить контроль полученного соединения, для чего могут быть использованы разрушающие и неразрушающие методы. Чаще всего такой контроль выполняется при осмотре полученного соединения на предмет наличия внешних дефектов. Для выполнения такого осмотра, который позволяет выявить многие недостатки соединения, может использоваться увеличительная лупа.

Способы кузнечной сварки

Есть несколько простых, не требующих особых подготовительных мероприятий, способов изготовления соединений с помощью кузнечной сварки, а именно:

- встык;

- внахлест;

- в обхват.

Единственным обязательным условием при таких способах сварки является необходимость выполнения торцов заготовок в виде выпуклой формы и со значительными утолщениями на концах. Это обусловлено тем, что во время проведения кузнечной сварки (а именно — при термическом нагреве) активно образуется шлаковая пленка на свариваемой поверхности и для того, чтобы частицы шлака выдавливались наружу в процессе ковки заготовок и нужна выпуклость поверхности. А вот утолщенные свариваемые концы заготовок, прежде всего, нужны для самой технологии процесса и позволяют после ковки места сварки привести форму сечения заготовки к заданным размерам.

Более технологически сложными являются способы:

- сварки в расщеп, к примеру, для соединения стальных полос при изготовлении стальных шин для деревенских телег;

- сварки с шашками, которую в основном применяли при создании прочных соединений крупных по размеру деталей.

В первом случае концы полос подготавливают специально, оттягивая и разрубая так, чтобы их перед сваркой можно было соединить с перекрытием, а затем, после нагрева до нужной температуры, с помощью ковки с обоих сторон сваривают.

Во втором случае, в ходе подготовки места будущей сварки выполняют в виде углов в 30 или 40 градусов и той же угловой формы изготавливают дополнительные детали для вставок, которые и называют шашками. Далее, всю конструкцию доводят до сварочной температуры и с помощью молота и наковальни придают соединению прочность и нужную форму.