Принцип работы цинкования

Способ защиты от ржавчины имеет в качестве основы химический процесс окисления. Большинство металлов на воздухе вступают в реакцию с кислородом, в результате поверхность покрывается пленкой, которая начинает играть защитную роль. Исключением из этого ряда выступает железо и его сплавы, они образую пленку рыхлого состава, которая не защищает, а, наоборот, способствует дальнейшему окислению материала и его разрушению. Для того, чтобы защитить сталь и другие металлические материалы на основе железа используется цинк. Он образует с Fe гальваническую пару, и в силу большей активности первым начинает окисляться, образуя пленку, которая служит защитой поверхности.

Толщина пленки получается разной в зависимости от технологии, может быть тонкой — от 6 мкм или плотной – до 1,5 мм.

Толщина цинковых покрытий

Толщина цинковых покрытий на низкоуглеродистых сталях в зависимости от содержания кремния описывается сложной функцией. Всю область условно можно разбить на 3 подобласти, отвечающие трем степеням раскисления стали:

— кипящая (0,01-0,05% Si)

— полуспокойная (0,06-0,15% Si)

— спокойная (0,16-0,37% Si).

При этом покрытие наименьшей толщины, гладкое и блестящее получается на кипящих сталях, матовое покрытие толщиной от 120 до 180-200 мкм с удовлетворительной адгезией получается на спокойных сталях с содержанием кремния в интервале 0,15-0,25%. Самое непредсказуемое покрытие получается на полуспокойных сталях.

Свойства цинкового покрытия. Для каких изделий используется

Покрытие является барьером, защищает от образования ржавчины при контакте с окружающей средой. Доказано, что горячеосажденный цинк эффективно защищает изделия от 20 до 120 лет в зависимости от окружающей среды. Кроме того, элементы и конструкции не нуждаются в повторной окраске, а это реальная экономия!

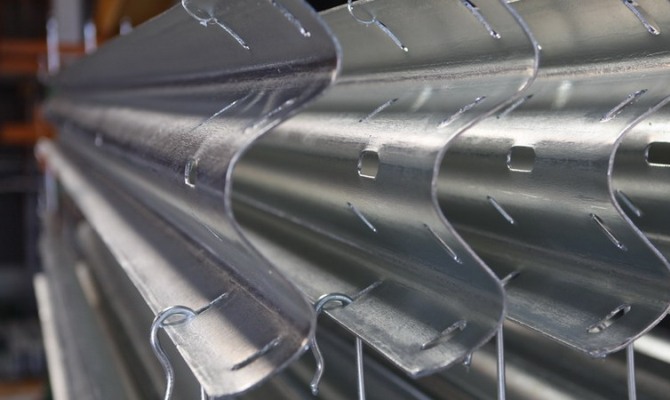

Как правило, горячее цинкование используется для нанесения покрытия на крупных изделиях, имеющих простую форму. Это могут быть трубы, уголки, листы, балки, проволока и т.п. Данный метод неэффективен для изделий с наличием резьбы, маленьких отверстий или обладающих сложной формой.

Требования к покрытию

3.1. Масса покрытия. Минимальная масса цинка на единицу площади поверхности должна соответствовать требованиям таблицы 1 для соответствующей группы покрытия.

Таблица 1

| Номинальный диаметр оцинкованной проволоки* , мм | Минимальная масса цинкового покрытия, г/м | |||||

| Группа покрытия** | ||||||

| А | АВ *** | В | С*** | D | ||

| АМ*** | АН *** | |||||

| 0,18 | — | — | — | 20 | 20 | 10 |

| От 0,20 до 0,25 включ. | — | — | — | 20 | 20 | 10 |

| Св. 0,25 » 0,40 » | — | — | — | 30 | 25 | 15 |

| » 0,40 » 0,50 » | 90 | 75 | 60 | 40 | 30 | 20 |

| » 0,50 » 0,60 » | 110 | 90 | 70 | 50 | 35 | 20 |

| » 0,60 » 0,80 » | 120 | 110 | 75 | 60 | 40 | 20 |

| » 0,80 » 1,00 » | 150 | 130 | 90 | 70 | 50 | 20 |

| » 1,00 » 1,20 » | 180 | 150 | 105 | 80 | 60 | 25 |

| » 1,20 » 1,50 » | 200 | 165 | 105 | 90 | 60 | 25 |

| » 1,50 » 1,90 » | 230 | 180 | 120 | 100 | 70 | 30 |

| » 1,90 » 2,50 » | 240 | 205 | 155 | 110 | 80 | 40 |

| » 2,50 » 3,20 » | 260 | 230 | 185 | 125 | 90 | 45 |

| » 3,20 » 3,60 » | 270 | 250 | 230 | 135 | 100 | 50 |

| » 3,60 » 4,00 » | 280 | 250 | 230 | 135 | 100 | 60 |

| » 4,00 » 4,40 » | 290 | 260 | 245 | 135 | 110 | 60 |

| » 4,40 » 5,20 » | 290 | 270 | 245 | 150 | 110 | 70 |

| » 5,20 » 8,20 » | 290 | 290 | 275 | — | 110 | 80 |

| » 8,20 » 10,00 » | 300 | 300 | — | — | 110 | 80 |

| * До удаления цинкового покрытия.

** Метод нанесения покрытия не оговаривается. *** Покрытие группы AM относится к «мягкой» проволоке (временное сопротивление 660 Н/мм и менее). Покрытие группы АН относится к «твердой» проволоке (временное сопротивление свыше 600 Н/мм). Покрытие групп АВ, В, С, D относится и к «мягкой» и к «твердой» проволоке. Покрытие группы В получают путем волочения проволоки после нанесения цинка. |

Допускается получать покрытие групп А, АВ, С, D путем волочения проволоки после нанесения цинка.

3.2. Внешний вид покрытия

Покрытие должно быть непрерывным, гладким и равномерным, без пропусков и трещин, видимых без применения увеличительных приборов.

Примечание — Цинковое покрытие, нанесенное методом погружения проволоки в расплавы цинка, не всегда гладкое и не лишено неровностей. Поэтому при измерении диаметра должны выбираться гладкие участки проволоки.

3.3. Специальная чистовая отделка поверхности

По согласованию изготовителя с потребителем проволока изготовляется со специальной чистовой отделкой поверхности или блестящей поверхностью.

3.4. Адгезия покрытия

В соответствии с требованиями п.4.3 покрытие должно иметь прочное сцепление со стальной основой и не должно растрескиваться или отслаиваться до такой степени, чтобы чешуйки покрытия можно было удалить с поверхности проволоки пальцами.

Поверхностное пылевидное шелушение цинкового покрытия при испытании проволоки на адгезию, при механической полировке поверхности оцинкованной проволоки браковочным признаком не является.

3.5. Требования к сплошности и равномерности покрытия устанавливаются, при необходимости, в нормативно-технической документации на конкретные виды проволоки.

Технологии оцинковки трубы

Условия использования изделий определяют требования к их характеристикам. Оцинковка стальной трубы может производиться на наружной либо на внутренней ее поверхности. Для нанесения покрытия применяются различные технологии. Их выбор во многом зависит от требуемой прочности и качества слоя цинка, а также от размеров трубы.

Выделяют такие виды цинкования:

- электрогальваническое;

- горячее;

- термодиффузионное.

Кроме того, существуют способы, которые позволяют защитить уже смонтированные стальные коммуникации. К таким методам относится, например, холодное цинкование – покраска трубы цинкосодержащим составом. Такое покрытие прослужит не меньше 5 лет, однако, оно чувствительно к повреждениям механического характера.

Способ цинкования газотермическим методом предполагает получение покрытия на поверхности изделия посредством газопламенного напыления порошка цинка. Отличительной особенностью такого покрытия является пористость.

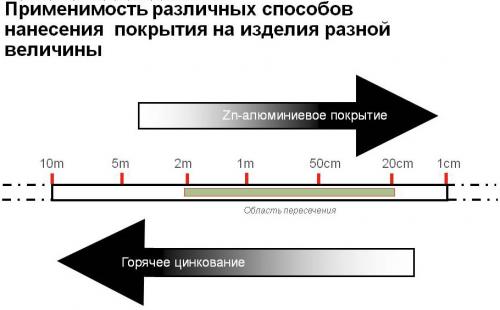

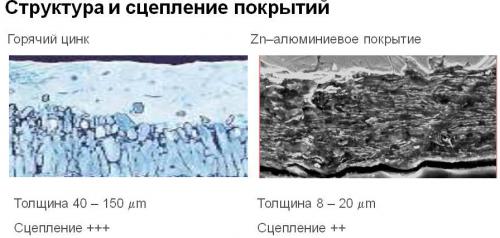

Сравнение методов горячего цинкования и цинк-алюминиевого покрытия.

|

|

|

Преимущества цинк-алюминиевого покрытия перед горячим цинкованием:

- При горячем цинковании существует опасность понижения твердости стали из-за высокой температуры, в то время как при нанесении цинк-алюминиевого покрытия нет опасности понижения твердости, температура

- Для горячего цинкования небходима сталь более высокого качества. Для цинк-алюминиевого покрытия можно использовать не очень качественную сталь.

- При горячем цинковании существует опасность образования трещин под действием жидкого металла а также водородной хрупкости при травлении (подготовка). При нанесении цинк-алюминиевого покрытия нет опасности образования трещин и водородной хрупкости.

- При горячем цинковании повышается вес изделий из-за большой толщины покрытия, но при цинк-алюминиевом покрытии толщина покрытия значительно меньше.

- При горячем цинковании существует необходимость повторного нанесения резьбы (гайки), а для цинк-алюминиевого покрытия нет необходимости повторного нанесения резьбы, поэтому коррозионная защита лучше.

- Горячее цинкование — это очень энергоемкий процесс, в то время как цинк-алюминиевое покрытие — процесс гораздо менее энергоемкий так как температура сушки значительно ниже.

Дефекты гальваники

Причины отклонений качества покрытий при гальваническом цинковании можно свести в три основные группы: недостатки в подготовке деталей, нарушения в рецептуре электролита и несоблюдение параметров гальванического процесса. Помимо этого на качество цинкования влияет конфигурация и пространственная ориентация детали в электролите, а также размещение и состояние плоскостей основных и вспомогательных анодов.Недостаточная адгезия. Отслаивание и непрочность присоединения защитного слоя цинка после гальванического цинкования, как правило, связаны с нарушениями техпроцесса при очистке, травлении и обезжиривании поверхности изделия. Кроме того, причиной этого явления может быть засорение электролита солями других металлов и органическими соединениями.

Питтинг. Питтингом в гальванике называют образование на поверхности осаждаемого металла небольших точечных каверн или углубленных полосок. В гальваническом цинковании этот дефект может проявляться вследствие отсутствия или недостаточной интенсивности перемешивания, а также из-за наличия в электролите органических или гидрокисных примесей.

Шероховатость. Излишняя шероховатость защитного цинкового слоя обычно указывает на присутствие в гальваническом растворе избыточного количества сульфата цинка, различных гидроксидов и механических примесей. Это явление также может быть следствием слишком высокой плотности тока и недостаточной концентрации в электролите анионов цинка.Неоднородность внешнего вида. При нарушении пропорции основных реагентов электролита и накоплении в гальванической ванне солей железа цинковая поверхность может приобретать неравномерный вид, причем как по окраске, так и по шероховатости. Другими причинами такого отклонения от нормы может быть слишком низкая температура раствора и слабое перемешивание.Хрупкость покрытия. Если покрытие, полученное гальваническим цинкованием, имеет повышенную хрупкость, то в большинстве случаев это указывает на слишком высокую плотность тока в катодном пространстве. Другая причина этого дефекта — избыточное присутствие в электролите органических примесей.

Темный цвет. Причинами различных оттенков темных цветов (в основном, коричневого) обычно являются наличие органических загрязнений в гальванической ванне, завышенная температура электролитического раствора, а также снижение плотности тока в области катода.

Популярные методы

Существует много эффективных химических способов выполнения цинкования, каждый из которых имеет свои преимущества и недостатки. В любом случае созданное покрытие будет служить долго, если не подвергать его механическим воздействиям и правильно выбрать толщину защитного слоя с учетом особенностей эксплуатации изделий.

Особенности холодного цинкования

Горячий метод

Данный способ цинкования является одним из самых эффективных. После проведения подобной обработки удается создать надежное покрытие, которое надолго остается на поверхности металлических изделий. Недостатком горячего метода является его вредность для окружающей среды.

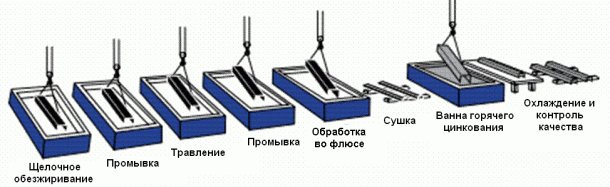

Для выполнения данной обработки необходимо придерживаться следующей технологии:

Этапы горячего цинкования

- подготовка. Поверхность металла обезжиривают, проводят травление;

- после выполнения подготовительных процедур деталь промывают и высушивают;

- изделий из металла опускают в емкость с цинковым раствором.

Такой метод цинкования не подходит для обработки больших по площади деталей и требует определенной подготовки, поиска подходящих емкостей.

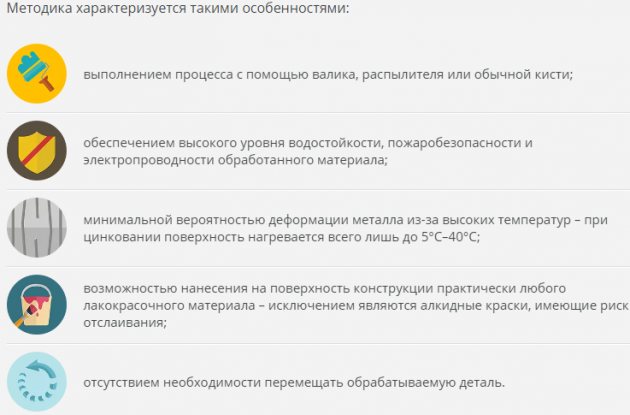

Холодный метод

Данный метод обработки подразумевает окраску металлоизделий специальными смесями. Они содержат в составе цинк, что позволяет в кратчайшие сроки сформировать на поверхности надежное покрытие. Наносят такую краску обычным способом – валиком, кистью, краскопультом. Такой метод обработки идеален для деталей, которые невозможно покрыть защитным слоем обычным горячим цинкованием.

Предназначение холодного цинкования

Гальваническое цинкование

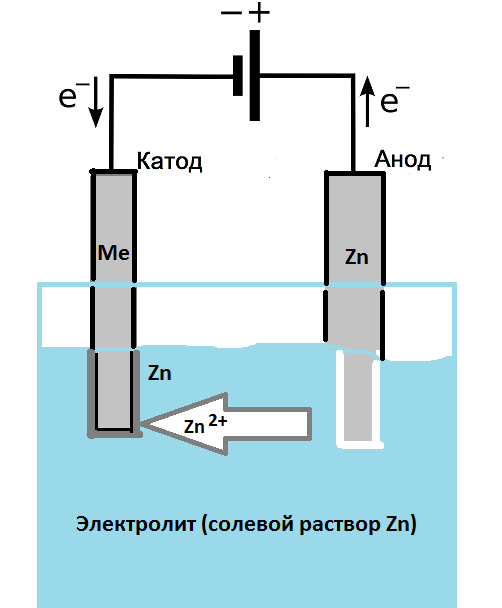

Схема гальванического цинкования

Такое цинкование в домашних условиях проводится с применением электрохимических воздействий на металл. При его выполнении на поверхности металла образуется тонкая защитная пленка, которая эффективно защищает металл от внешнего негативного воздействия.

Для обработки изделие помещают в специальную емкость, где находится цинковая пластина. После этого подводится электричество. Именно оно переносит частицы цинка с пластин на поверхность обрабатываемых изделий.

Основным недостатком данного метода называют его дороговизну. Также в процессе обработки металла остаются опасные яды, которые требуют специальной утилизации.

Термодиффузионное цинкование

При выполнении термодиффузионного цинкования создается среда, которая характеризуется наличием высоких температурных показателей. Примерно при +2600°С цинк расщепляется на мелкие частицы, которые оседают на поверхности металлических изделий. Основным преимуществом данного метода цинкования является то, что в результате его выполнения образуется особенно толстый защитный слой.

Преимущества термодиффузионного цинкования

Процесс нанесения защитного покрытия на изделия из металла осуществляется в специальной камере закрытого типа. Вначале на поверхность детали наносится порошковый цинк, после чего она подвергается нагреву. Данная технология применяется исключительно в промышленных условиях. Дома ее использовать очень сложно, дорого и небезопасно.

Преимуществом термодиффузионного цинкования называют его безопасность для окружающей среды. Создаваемое покрытие имеет значительную толщину, что обеспечивает отличные защитные качества.

Газотермическое цинкование

Нанесение цинка осуществляется при помощи интенсивного газового потока. После выполнения подобной обработки поверхность обязательно окрашивают. Несмотря на особенности подобной технологии, она обеспечивает высокое качество и долгий срок службы обрабатываемых деталей.

Видео по теме: Цинкование металла в домашних условиях

Полезные статьи

Травление нержавеющей стали в домашних условиях

Процесс хромирования металлических изделий в домашних условиях

Секреты никелирования металлических предметов в домашних условиях

Методы оцинковки

Оцинковывать можно практически все виды стальных изделий: листы, полосы, трубы и т. д. Метод оцинковки выбирается в зависимости от типа изделия.

Методы оцинковки:

- горячее цинкование;

- термодиффузионное цинкование;

- гальваническое цинкование;

- холодное цинкование.

Перед началом оцинковки проводится предварительная обработка. Поверхность металла очищают, путём кислотного травления удаляя оскалину. Затем горячекатаную полосу подвергают отжигу для достижения определённых химических и физических свойств поверхности. После этого можно начинать сам процесс цинкования. Далее подробнее остановимся на каждом методе.

Обоснование применения защитных цинковых покрытий

Для стальных конструкций, изделий и материалов горячее цинкование признано, как технология имеющая наилучшее соотношение между производственными затратами и уровнем надежности защитного покрытия. Толщина слоя цинка может быть в пределах 30-100 мкм (в большинстве случаев 40-60 мкм).

Продолжительный практический опыт эксплуатации оцинкованных изделий показал, что горячее цинкование может обеспечить защиту от коррозии:

- в агрессивных условиях промышленной эксплуатации до 55 лет;

- в жарких и влажных тропиках до 70 лет;

- в обычных условиях на открытом воздухе до 85 лет.

В нашей стране контроль и требования к защите от коррозии методом нанесения цинковых покрытий определяются ГОСТ 9.307-89.

Достоинства и недостатки горячего цинкования

Преимущества:

- превосходная коррозионная устойчивость полученного покрытия в нейтральных средах;

- приемлемая цена;

- высокая производительность процесса;

- хорошая теплопроводность покрытия;

- оцинкованный слой не теряет своих защитных свойств даже при его повреждении.

Недостатки:

- невозможно наносит тонкие слои цинка, цинковать резьбы, небольшие отверстия, сложнопрофильные издлия;

- технология не подходит для небольших штучных заказов;

- сложно соблюсти равномерность покрытия;

- высокий расход цинка;

- непрезентабельный внешний вид – серый матовый цвет, не подходит для декоративных изделий;

- невозможно покрывать изделия, превышающие габариты ванны для их погружения.

Контроль качества покрытий по ГОСТ 9-307

Важные моменты при процедуре описаны контролем Госстандарта. Требований к обработке существует множество, основные из них:

- Требования к металлу, при данном разделе описаны категории изделий из стали, которые можно обрабатывать.

- Внешний вид и качество покрытия, а также толщина готового изделия определены согласно ГОСТу.

- Методы контроля качества определяются способами определения качества готовой продукции.

Процесс горячего цинкования труб

Контроль и его методы подразумевают проверку готовой продукции путем нанесения механических повреждений или специальных меток. Горячее цинкование металлоконструкций определяется также температурным воздействием, изделие нагревается до 200 ⁰С, визуально проверяется на наличие повреждений либо отслаивания металла.

Сравнение горячего цинкования с другими способами нанесения цинка

Метод, как и любой другой способ оцинковки, имеет свои достоинства и недостатки. После электролитического нанесения цинка – горячее цинкование является вторым по распространенности. Это связано не только со свойствами защитного покрытия, но и с возможностью реализации процесса.

Гальваническое (электролитическое). Цинкование требует абсолютно другого оборудования и может быть намного компактнее. Например, при цинкования метизов или других мелких деталей электролитическим методом цех может быть значительно меньшего размера, чем при горячем цинковании.

Преимущества гальванического нанесения цинка заключаются в меньшей стоимости процесса и более привлекательном внешнем виде оцинкованных изделий. Данным методом можно получить защитно-декоративные слои глянцевые, матовые, с оттенком желтого цвета, голубого. В основном, гальваническое цинкование применяют для формирования защитного слоя на мелких деталях: крепежи, метизы и пр. Также, подвергать цинкованию можно детали с пластиковыми составляющими, например, самостопорящиеся гайки с нейлоновыми кольцами.

Слабой стороной гальванически оцинкованных изделий является их меньшая, в сравнении с горячеоцинкованными, коррозионная стойкость. Их рекомендуется применять только в сухих помещениях. Также, для гальванического цинкования необходимо использовать металлы и сплавы с классом прочности до 10.9, т.к. в процессе они подвергаются водородному охрупчиванию.

Термодиффузионное (шерардизация). Получило меньше распространение, т.к. его цена в два раза превышает стоимость горячего цинкования. Его нельзя применять для нанесения цинка на детали с пластиковыми элементами, т.к. рабочая температура – 290 – 450 градусов Цельсия. Технология позволяет наносить равномерный защитный слой даже на резьбу – после нанесения цинка нет необходимости протачивать резьбу, как после горячего цинкования. Производство абсолютно безвредно, все отходы утилизируются и безопасны для окружающей среды. Оборудование занимает меньше места в цеху, но, как и при горячем цинковании, размер обрабатываемой детали ограничен габаритами печи/контейнера. Данный вид нанесения защитного слоя экономически более выгодный, но покрытия не отличаются привлекательностью – матовая серая однородная поверхность. Класс прочности покрываемых деталей, одинаковый – до 10,9.

Дакромет (Дельта). Широко используется в автомобильной промышленности (не применяется для днища авто, т.к. легче разрушается). Позволяет получить слой, наиболее близкий по коррозионным свойствам, цене, внешнему виду к горячеоцинкованному. Основное преимущество метода – возможность получить покрытия с малой толщиной (до 10 микрон). По распространенности для метизов занимает 3 место. Цинковать можно металлы с любым классом прочности. Преимущества – возможность покрывать детали с пластиковыми элементами, более привлекательный внешний вид (нет наплывов, бугорков и других неровностей). Поверхность матовая, однородная. Цвет – от серебристого до почти черного. Не вызывает водородную хрупкость. Но покрытие Дакромет характеризуется меньшей адгезией, легче образуются сколы, не может самовосстанавливаться.

Газотермическое напыление. Позволяет наносить толстый (более 200 микрон) защитный цинковый слой непосредственно при монтаже конструкций (крупногабаритных). Не используется, ввиду технологических ограничений, для цинкования метизов, изделий с резьбой, внутренних полостей с диаметром меньше 50 см.

Виды и способы цинкования металла

Эффективность будет обусловлена таким понятием как адгезия, то есть способностью цинкового покрытия прикрепиться к верхнему металлическому слою. Не каждый материал имеет возможность адгезировать с цинком, поэтому для различных сплавов применяют разные процедуры. Также выбор зависит от:

- условий эксплуатации;

- требуемых защитных свойств;

- толщины сформированного слоя.

Рассмотрим подробнее варианты.

Холодная оцинковка

За последнее десятилетие это стало инновационной разработкой, потому что дало возможность получать высококачественный результат без дополнительных финансовых затрат. Отсутствие необходимости дорогостоящего оборудования привело к тому, что можно сделать оцинковку деталей из металла в домашних условиях своими руками – цинкование будет проходить холодным методом. Это стало возможно, когда изобрели «Цинконол». Это раствор, красящее вещество, которое содержит более 90 процентов цинка. А оставшиеся части содержат ингредиенты, отвечающие за то, что он останется до нанесения в жидком состоянии, а затем достаточно скоро схватится.

Красить деталь можно вручную – кисточкой, валиком, краскопультом. Последний – оптимальный метод, когда нужно защитить от ржавления статичные конструкции, которые сложно или невозможно снять. Часто «Цинконол» применяют в автосервисах при восстановительных работах с кузовом. Результаты покрытия цинком в домашних условиях будут хорошими, единственное отличие – недостаточная устойчивость к механическим воздействиям, но их можно компенсировать слоем краски.

Горячая оцинковка

Это самый старый способ, он же является наиболее эффективным. Его этапы мы рассматривали выше, основная задача – расплавить вещество и погрузить в него металлическую конструкцию. Достигаются наивысшие технические качества, но используется метод реже, чем холодный. Это объясняется негативным воздействием на окружающую среду. Еще один недостаток – чтобы полностью обрабатывать неразъемные конструкции большого размера требуется очень массивная ванна, а также много сырья. Но большинство линий электропередач покрыты именно таким старым способом.

Гальваническое цинкование металла электролизом – невозможно в домашних условиях

Плюсы – высокая точность, до начала процедуры вы уже точно знаете, какая толщина будет у образуемого слоя. Еще одно достоинство – это привлекательный внешний вид изделия, исключительная гладкость. Нет пузырьков воздуха или прочих посторонних помех.

Сталь и цинк соединяются на уровне молекул, так что адгезия у них полная, можно говорить даже о диффузии материалов. Происходит процедура так. Ванна наполняется электролитом. В раствор, хорошо проводящий ток, помещается конструкция. Подключается электричество

Здесь важно точно выбрать напряжение и длительность сеанса

Термодиффузионная оцинковка

Сокращенно – ТДЦ. Трудная в исполнении, возможная только в производственных цехах, операция. В замкнутый бокс помещают заготовку. Рядом располагают цинк в сухом состоянии. Нагревают помещение до 2600 градусов. При повышенной температуре происходит изменение агрегатного состояния вещества (из твердого в парообразное), и пары оседают на стенках изделия слоем более 15 мкм, что больше, чем при других способах.

Как покрыть цинком металл газотермическим методом

Основной прием – напыление. То есть смесь, которой нужно обработать поверхность, растворяется в другом газообразном веществе так, что вместе с ним наносится на заготовку. Частицы ударяются на большой скорости и как бы «налипают» на поверхность. При этом, так как это все делается неравномерно и быстро, не появляется гладкий и ровный слой. Он, наоборот, скорее напоминает чешую и состоит из небольших неровностей, ощутимых для прикосновения. По этой причине обязательно нужно сверху покрасить деталь. Это хороший вариант, сохраняющий свои основные защитные свойства, но применяется в основном тогда, когда нет возможности использовать горячую оцинковку или электролиз.

Таблица 1. Сравнение цинка с другими металлами

| Свойства металлов | Медь | Никель | Свинец | Олово | Цинк |

| Плотность, г/см3 | 8,93 | 8,9 | 11,37 | 7,29 | 7,1 |

| Температура | |||||

| плавления, С | 1084 | 1455 | 327 | 231 | 419 |

| кипения, С | 2360 | 3075 | 1755 | 2270 | 906 |

| Твердость по Бринеллю, кг/мм2 | 36,8 | 95 | 3 | 5 | 35 |

| Теплопроводность, кал/см.сек, град | 0,94 | 0,14 | 0,08 | 0,15 | 0,27 |

Таблица 2. Сравнение цинка с цветными металлами

| Свойства металлов | Медь | Никель | Свинец | Олово | Цинк |

| Плотность, г/см3 | 8,93 | 8,9 | 11,37 | 7,29 | 7,1 |

| Температура | |||||

| плавления, С | 1084 | 1455 | 327 | 231 | 419 |

| кипения, С | 2360 | 3075 | 1755 | 2270 | 906 |

| Твердость по Бринеллю, кг/мм2 | 36,8 | 95 | 3 | 5 | 35 |

| Теплопроводность, кал/см.сек, град | 0,94 | 0,14 | 0,08 | 0,15 | 0,27 |

Методы цинкования металла

Существует несколько методик цинкования металла, которые имеют своими особенностями. Выбранный метод существенно влияет в той или иной степени на получаемый результат, так как в зависимости от сферы эксплуатации металлических изделий и конструкций экономически выгодно применять далеко не все технологии оцинковки.

Методы цинкования отличаются между собой следующими свойствами:

Толщиной защитного покрытия — если для габаритных металлоконструкций чем большим будет слой защиты, тем лучше, то для высокоточных мелких деталей необходимо применять цинкование, при котором можно выбирать и контролировать толщину антикоррозионного покрытия. Реализовать это позволяет далеко не всякая технология.

Равномерностью толщины оцинковки — опять же, чем мельче и точнее металлическая деталь, тем выше требования к наносимому на неё защитному покрытию. Например, для опоры ЛЭП не имеет значение, насколько равномерно она будет укрыта цинком, тогда как для деталей, имеющих отверстия, резьбу и фаски — равномерность слоя цинка крайне важна.

Прочностью удержания защитного покрытия на металле — этот параметр сильно зависит от того, каким методом было выполнено цинкование. Так, например, при рассмотренном далее горячем цинке, он не только покрывает поверхность изделия, но также соединяется с ним на молекулярном уровне, что существенно повышает прочность удержания защиты на металле.

Внешним видом оцинкованной детали — в зависимости от применяемой технологии поверхностный слой оксида цинка может быть матовым, глянцевым, а также отличаться оттенками от тёмно-серого до голубоватого.

Стойкостью к механическим повреждениям — чем данный параметр выше, тем дольше продержится защита на изделиях, которые подвергаются тем или иным физическим нагрузкам и агрессивным факторам.

Способностью к самовосстановлению — это способность зависит от толщины нанесённого на металл цинка и характера эксплуатации конструкции или изделия.

Коррозионной устойчивостью — является общим свойством обработанного изделия, которое складывается из совокупности нескольких факторов. В том числе, устойчивость оцинкованной детали к коррозии зависит от толщины цинкового слоя, его равномерности, прочности удержания, а также от стойкости к механическим повреждениям и способности к самовосстановлению.

В современной промышленности наибольшей распространённостью различают следующие технологии цинкования:

Горячее — выполняется посредством погружения обрабатываемых изделий в расплавленный цинк.

Холодное — осуществляется по абсолютной аналогии с обычным окрашиванием вручную или при помощи напыления.

Гальваническое — реализуется путём погружения обрабатываемых деталей в цинкосодержащий электролит, через который пропускается электрический ток.

Термодиффузионное — слой защитного покрытия формируется при помещении обрабатываемой детали в среду, насыщенную порошкообразным цинком.

Газотермическое — на обрабатываемую деталь направляется газовая горелка и в пятно наибольшего нагрева подаётся цинковая проволока или цинковый порошок.

Рассмотрим основные достоинства, недостатки и технологию горячего цинкования

Фосфатное покрытие

Фосфатное покрытие – результат фосфатирования. Так называют процесс химической обработки стали (как, впрочем, и других металлов и сплавов), в растворах фосфорнокислых солей щелочных металлов или аммония. В результате фосфатирования на поверхности изделия возникает слой из труднорастворимых солей – фосфатов железа. Покрытие имеет цвет от темно-серого до черного и шероховатую поверхность. Обычная толщина защитного слоя составляет 2-5 мкм. Он устойчив против воздействия керосина, смазочных масел, кислорода воздуха, выдерживает кратковременный нагрев до 500С и охлаждение до — 75С, но разрушается под действием кислот и щелочей. Часто используется как грунт – покрытие под окраску.

В нашем ассортименте фосфатные покрытия можно встретить:

на стопорных кольцах

на саморезах для крепления гипсокартонных и гипсоволоконных плит

1 Горячее цинкование

Этот защитный барьер не позволяет кислороду проникать вглубь металла, в результате чего окисление прекращается. Железо также соединяется с кислородом, но оксид железа и сопутствующий ему гидроксид, который возникает при наличии в воздухе влаги, занимают объем больший, чем первоначальное железо. Вследствие этого пленка на поверхности металла начинает разрушаться, открывая доступ кислороду в нижележащие слои железа.

Для предотвращения данного необратимого процесса поверхность защищаемых конструкций подвергают цинкованию. Этот простой процесс позволяет надежно защитить железные изделия от физического и химического воздействия.

Защита поверхности конструкций

Защита поверхности конструкций

Процесс цинкования поверхностей может производиться разными способами. Рассмотрим самые распространенные из них — горячее, гальваническое, термодиффузионное, холодное и ламельное (цинк-ламельное).

Осуществляется путем погружения обрабатываемых материалов в расплавленный цинк с дальнейшим удалением излишков металла методом центрифугирования. Предварительно подготовленные и протравленные заготовки погружают в керамическую ванну с расплавом цинка, после чего их вынимают и удаляют лишний металл в центрифуге.

Погружение материалов в расплавленный цинк

Погружение материалов в расплавленный цинк

Используется в основном для метизов и мелких деталей, так как процесс покрытия происходит во вращающемся барабане, сквозь который пропускают расплав с температурой около 460°С. Горячее цинкование металлоконструкций считается первым в истории — оно было открыто в 1742 году французским физиком и химиком Полем Жаком Малуэном. Патент на открытие получен в 1836 году французом Станисласом Сорелем. Горячее цинкование обеспечивает достаточно длительную защиту железа от внешних воздействий: минимальный срок надежной защиты составляет 65 лет в агрессивных промышленных условиях.

Цинк-ламельное покрытие

Лучше всего из перечисленных видов цинкования от коррозии защищают «горячее» и термодиффузное. Однако у них есть недостатки: сложная и дорогая технология нанесения либо ограничения в типах и размерах деталей, которые покрываются цинком.

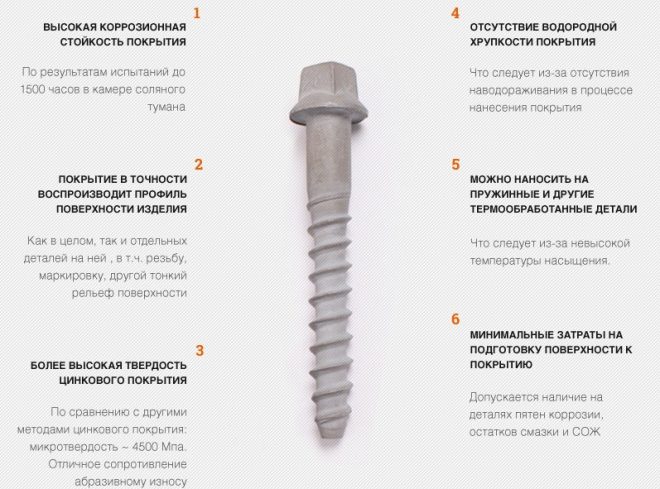

В 70-е годы прошлого века, когда развитие промышленности и строительства потребовало новых решений, инженеры стали искать альтернативные виды антикоррозионной защиты – технологически простые и максимально эффективные. Тогда в США разработали и запатентовали новую систему покрытия – цинк-ламельную. При малой толщине слоя (6-12 мкм) данное покрытие обеспечило высокую степень антикоррозионной защиты. Также эта технология препятствует охрупчиванию металла под воздействием водорода.

Свойства

Цинк-ламельное покрытие содержит до 80% цинковых чешуек (ламелей), 10% алюминиевых и связующую основу (акриловые, уретановые, эпоксидные и кремнийорганические смолы). Микроскопические чешуйки расположены параллельно, поэтому перекрывают друг друга, не оставляя «пробелов» на металлической поверхности, куда мог бы попасть кислород. Кроме того, скорость окисления алюминия ниже, чем цинка, поэтому цинк-алюминиевое покрытие в 3 раза устойчивее к коррозии, чем стандартное горячеоцинкованное покрытие.

Цинк-ламельное покрытие можно наносить не только на чёрный металл, но и на оцинкованную сталь, никель, алюминий, медь, нержавеющую сталь и другие металлы. При необходимости на базовое покрытие наносятся дополнительные слои, которые повышают коррозионную и химическую устойчивость, придают нужный цвет и увеличивают износостойкость.

Преимущества цинк-ламельного покрытия

Высокая коррозионная защита (более 2000 часов в камере соляного тумана до появления ржавчины)

Стойкость к перепадам температур

Высокая стойкость к воздействию химикатов

Контролируемый коэффициент трения, который позволяет регулировать момент затяжки

Отсутствие водородного охрупчивания на высокопрочных изделиях

Заданная электропроводность

Экологичность (отсутствие вредного шестивалентного хрома)

Широкая цветовая гамма

Надёжность в резьбовых соединениях

Способы нанесения покрытия

- Распыление. Материал наносится на поверхность подготовленных деталей с помощью пистолета-распылителя вручную или на автоматизированной установке. Размер деталей ограничивается только возможностями условий подготовки и дальнейшей термообработки.

- Погружение с центрифугированием. Детали загружаются в контейнер с покрывающим составом. Остатки удаляются в центрифуге. Применяется для мелких деталей.

- Погружение с центрифугированием на оснастке. Детали фиксируются на оснастке, а затем вместе с ней погружаются в состав, центрифугируются и помещаются в печь. Применяется для особо ответственных деталей средних размеров.

- Погружение с вытягиванием. Детали погружаются в жидкую среду покрытия, после этого плавно вынимаются. Применяется для покрытия крупных деталей.

Отметим, что перед нанесением покрытия детали тщательно готовят. Поскольку при травлении серной или соляной кислотой в структуру стали проникает водород и детали становятся хрупкими, для очистки изделия перед нанесением цинк-ламельного покрытия используется другой способ. Поверхность обезжиривается водно-щелочным раствором, затем окалина и ржавчина удаляются дробемётной обработкой – стальными микрочастицами в виде шариков, которые ускоряются в турбине.

Кроме того, после нанесения каждого слоя цинк-ламельного покрытия происходит процесс сушки-спекания: изделия поступают в печь, разогретую до 200 °С, 240 °С или 320 °С. Таким образом покрытие структурируется и образуется однородный, тонкий, адгезионно-прочный и сухой слой.

Применение цинк-ламельного покрытия

Транспортное машиностроение

Авиастроение

Производство электрооборудования

Строительство

Нефтегазовая отрасль

Агропромышленность

Пищевая промышленность

Производство горно-шахтного оборудования

Железнодорожная отрасль

Цинк-ламельное покрытие обычно наносится на стальные болты, гайки, шайбы, шпильки, винты, саморезы, анкеры, пружины, детали из листовой стали, элементы конструкций и др. В ветроэнергетических установках такое покрытие наносится на детали с резьбой.

Цинк-ламельное покрытие особенно подходит для высокопрочных болтов, винтов, шпилек (класс прочности 10.9 и выше), высокопрочных гаек (класс прочности 10 и выше), деталей конструкций с пределом прочности более 1000 Н/мм² или твёрдостью по Викерсу более 320 HV, чтобы избежать водородного охрупчивания.