Описание вальцов

Основные рабочие механизмы вальцов – это вращающиеся цилиндры. Раскаленные пласты металла пропускают через цилиндры и, таким образом, происходит гибка металла. Вальцовочные станки, в зависимости от назначения, имеют от 2 до 5 цилиндров, а наибольшее распространение получили 3-х и 4-х валковые модели.

За изгиб деталей отвечает третий задний вал, а радиус закругления, в свою очередь, определяется расстоянием между задним и верхним валом.

Из-за порой очень больших нагрузок вальцы для металла могут ломаться, что приводит к частой замене станков. Во время работы с железом его необходимо неоднократно нагревать, после вальцовочного станка железные пласты отправляют в печь, раскаляют и снова выполняют прокатку. Затем снова нагретые бруски железа отправляются на сортовой станок.

Проходя через вальцы, уменьшается поперечное сечение металла и он удлиняется. Такое действие оказывает высокая температура нагрева металлических изделий и степень давления на них.

Для того чтобы сделать изделие цилиндрической формы, необходимо настроить задний вал параллельно переднему. При изготовлении металлического конуса задний вал надо устанавливать под углом, относительно переднего.

Есть модели вальцовочных станков гораздо проще, обработку металла на них можно выполнять, установив на столе. Такие модели менее функциональны, так как прибор во время работы постоянно надо удерживать на месте. Однако можно использовать крепежные детали – это гораздо упростит процесс вальцевания.

Чем меньше габариты прибора, тем ниже его стоимость. При выборе вальцовочного станка следует учитывать размер наибольшей детали, которая подлежит обработке, и ее толщину.

Современные вальцовочные станки способны выполнять такие функции:

- изгиб труб до 180 °;

- работа с трубами из металла;

- деформация труб разного диаметра.

Как выполнить загибочный станок своими руками

Необходим уголок из стали, его требуется нарезать частями по 1 метру. Берем держатель шаровой опоры и вырезаем отверстия под петли для подвижной траверсы. Далее необходимо сделать опору для открывания. Далее аналогичным способом делаем вторую, подвижную часть. Нужно воспроизвести так, чтобы между торцами был минимальный зазор и полная точность.

Обратите особое внимание на кромку – она должна быть идеально ровной, поскольку на этом месте будет проходить изгиб стали. Далее прикручиваем рукоять на болты к поворотному уголку – сам механизм готов

Затем нужно установить его на неподвижную и надежную станину

Далее прикручиваем рукоять на болты к поворотному уголку – сам механизм готов. Затем нужно установить его на неподвижную и надежную станину.

Дополнительные приспособления

Чтобы сделать конструкцию удобнее, можно вместо обычных болтов использовать барашковые. Они придадут «пружинистость». Еще можно пользоваться роликовым ножом и резать вдоль верхнего прижимного траверса.

Временный аппарат по упрощенной схеме

Если представленный выше вариант стационарный, то данный – для временных работ. Можно взять три уголка, два из них скрепить между собой обычной дверной петлей, а третий, с привлечением струбцины следует прижать к верстаку, таким образом, обеспечивается статичность.

Классификация станков

По методу сгибания вальцы бывают:

- сегментными, где трубы сгибаются под действием одного вытягивающего сегмента;

- дорновыми, которые деформируют тонкостенные трубы;

- пружинными. Благодаря наличию пружины, пластик сгибается без деформации;

- арбалетными, которые предназначены для труб того или иного диаметра.

Станки по методике использования подразделяются на следующие категории:

- Ручные. Такие станки самые удобные и практичные, их не нужно подключать в сеть. На их основной станине крепят струбцины и подающие вальцы, имеющие цепную передачу. Ручные профильные станки долговечны, надежны, компакты, удобны в плане регулировки и имеют доступную цену. Ручные вальцы имеют подкатегорию ювелирных, их применяют для вальцовки и прокаток заготовок ювелирных изделий;

- Гидравлические. Гидроприводные приборы с большой мощностью, которые отличаются высокой производительностью. Их недостаток – габариты, переместить своими руками без труда такой агрегат не получится;

- Электрические. Высокая производительность достигается за счет работы элекромотора, хотя принцип работы станка не отличается от ручного. Чаще всего их используют в промышленных масштабах, поскольку такие вальцы имеют немалую цену.

Если вы приобретаете или изготавливаете станок своими руками для домашних мелких нужд, то желательно, чтобы он имел такие характеристики:

- мобильность и маловесность;

- компактность;

- экономичность в плане расхода энергии, поскольку мощный аппарат может повредить домашнюю проводку.

2 Немного о конструкции и принципе работы станков

Основной узел описываемых станков – литая станина. Делают ее из стали или чугуна. На станину монтируется специальный деформационный механизм, состоящий из нескольких (3–4) валков. Два валка являются неподвижными, вращение в процессе работы совершают третий и, если есть, четвертый. Подвижные валы, кроме того, могут перемещаться по вертикали.

Верхний валок фиксируется на станине по схеме, дающей возможность быстро снять его при необходимости либо оперативно настроить для производства труб с разным сечением. Регулировка данного элемента конструкции выполняется единым винтом барашкового типа. При наличии канавок на рабочих валках на них можно сгибать не только трубы, но и прутки или толстую проволоку. Ручной станок для гибки металла обычно имеет три валка, электромеханический – 3–4. А вот гидравлические установки всегда выпускаются с четырьмя валками.

Процесс изготовления труб на любом агрегате при этом по-настоящему прост:

- сначала лист металла посредством специальной рукоятки на станке зажимают между средним и крайним валом;

- затем прижимают третьим валком к ним заготовку;

- начинают вручную вращать валки либо запускают электродвигатель.

Проходя через валы с определенной скоростью, металл сгибается под нужными углами. Чтобы сделать своими руками трубы или желоба вполне достойного качества, можно приобрести ручной станок. По большому счету, его даже нет необходимости покупать (хотя стоят они и недорого), так как можно собрать самодельный агрегат и эффективно использовать его для выполнения мелких работ. О том, как это сделать, смотрите следующий раздел статьи.

Изготовление конусов

Уральский завод специальных конструкций производит конуса, которые служат для перехода трубопровода из одного диаметра в другой. Также их используют, как часть свариваемых емкостей и других конструкций в производстве. Они представляют собой стальной урезанный с узкой стороны конус.

Этапы изготовления

Клиент, делая заказ, указывает диаметры торцов и высоту готового изделия. С этими данными начинается изготовление конуса. Делается расчет линейных размеров и чертеж раскроя. От их точности зависит правильность формы готовой детали.

Раскрой заготовки

Для изготовления конусных обечаек используется прокатные стальные листы. Они могут быть как цельные (с одним швом), так и сваренные из нескольких сегментов по ГОСТ Р 52630-2012. Если заготовки состоят из одной части в форме подковы, они не могут быть больше определенного размера, ограниченного форматом листа.

Максимальный размер стандартного листового проката – 200х600 см. При необходимости используется специальный прокат – 500х1200 см. Из него можно вырезать заготовку для конуса с диаметром большого отверстия 380 см и высотой 300 см. Программу раскроя вводят в ЧПУ станка. Далее производится плазменная или лазерная резка металла с последующей обработкой торцов. Также может использоваться кислородная и дуговая резка.

Вальцовка заготовок

Конусные обечайки можно изготавливать несколькими способами:

- холодная вальцовка;

- горячая вальцовка;

- холодная штамповка.

Для холодной и горячей вальцовки используется листогибочный станок (вальц). Заготовку пропускают между несколькими валиками разного диаметра. Для упора на валике должен быть установлен торцевой ролик, ограничивающий сдвиг листа по оси. При этом минимальный размер окружности задает диаметр верхнего валика станка, а максимальный может быть любым. Толщина стенки также ограничивается возможностями машины. Высота обрабатываемой обечайки зависит от длины валиков.

Горячую вальцовку применяют, когда используемый металл не имеет достаточной пластичности и может деформироваться при холодной обработке. Его разогревают газовыми горелками и только после этого подают на листогибочную машину.

Холодная штамповка

С помощью гидравлического пресса из стальных листов штампуются бесшовные конические обечайки. Нужная форма достигается в несколько приемов. Такая технология позволяет одновременно, используя специальную оснастку, добавлять правильному конусу необходимые дополнительные типоразмеры.

Сварка

После холодной и горячей вальцовки получаются изогнутые стальные пластины, из которых необходимо сварить конусы. Любой сварке предшествует обработка (разделка) торцов металла. Эта операция проводится сразу после резки.

Согнутые заготовки свариваются в конус с помощью сварочных автоматов DIGITECH VISION. Для сохранения дуги во избежание прямых участков на линиях стыковок используют специальные стыковочные планки.

По окончании сварных работ швы зачищаются и проверяются:

- ультразвуком;

- радиографически.

Делаются контрольные замеры полученного конуса.

Дополнительная обработка

Конструкторская документация и ГОСТ Р 52630-2012 требуют дополнительных воздействий на готовые изделия. Например, термическая обработка придает обечайкам нужные им свойства. Механические операции, а именно, обработка торцов для приварки днища, штуцера, отвода и других деталей проводится на конусах, используемых в изготовлении емкостей и аппаратов.

Все работы выполняются, согласно техническим условия, требованиям ГОСТа, что гарантирует высокое качество и долгую безотказную работы конусных обечаек.

Виды вальцов для листового металла

Листоправильные станки для работы с металлическими заготовками могут быть разными, сфера их применения зависит от технических характеристик и спектра предполагаемых к решению задач:

- размеры и диаметр валов зависят от типа конструкции, в зависимости от этого будет меняться радиус возможного сгиба;

- длина валов определяет ширину заготовки, с которой можно работать за один раз;

- привод определяет толщину изделий, пригодных к обработке.

Многое будет зависеть и от конструкционных особенностей станков.

Станки разделяются между собой в зависимости от технологических возможностей и технических характеристик. Станки для работы с металлом можно разделить на несколько основных категорий:

- двухвалковые;

- трехвалковые;

- четырехвалковые.

Первый тип самый простой. Основу их конструкции составляют два рабочих вала и жесткий каркас, валы располагаются параллельно друг под другом. Тот, что находится сверху, всегда вдвое меньше размером. Предпочтительнее в качестве материала для него использовать сталь.

Заготовка прижимается нижним валом и прокручивается, что и придает изделию нужную форму. Возможности сгиба металла формируются в зависимости от характера вращения валов, именно поэтому два одинаковых станка могут отличаться друг от друга с точки зрения эффективности. Регулируется станок механически, так что радиус изделия можно выставить заранее.

Второй тип можно разделить на симметричные и асимметричные. В работе предусматривается принцип обката листа заготовки вокруг одного из валов, который является основным в конструкции.

Электромеханические станки с тремя валами иногда носят название силовые, они более массивны по своей конструкции и имеют более высокий предел прочности в отличие от ручного привода. На таком оборудовании можно изготавливать изделия в масштабах промышленности. Для домашних мастерских такие конструкции подойдут для обработки меди или алюминия толщиной до 4 мм.

Четырехвалковые вальцовочные станки в конструкции предусматривают еще один вал в самом низу, который облегчает сгиб металла. Именно такой станок чаще всего используется для промышленной обработки. Здесь толщина заготовок может достигать 75 мм, форма может быть простой или геометрически сложной – точно воспроизвести получится одинаково и то и другое.

Это во всех отношениях профессиональный инструмент для работы с металлом.

Разновидности гибочных станков для металла

Станки для гибки металла имеют широкую сферу применения. Такое оборудование необходимо и на строительных объектах, и в промышленности, и в бытовых условиях.

Основным предназначением гибочного станка является изготовление гнутых профилей из металла. Такие профили могут быть использованы для окон, кровли, фасада, в вентиляционных системах, а также при производстве монтажных коробок. Такие станки используются и для мелкосерийного и для крупного производства.

Листогибы могут быть использованы при работе с любыми металлами – сталью, медью или алюминием. Современное оборудование позволяет получить качественные, прочные изделия из металла самых разных размеров и форм.

Классификация листогибов

Оборудование делят на определенные виды в зависимости от назначения и объема работ. На рынках представлен огромный ассортимент данного оборудования, которое отличается назначением и функциональными характеристиками.

Различают следующие виды станков для гибки металла:

- Ручные станки.

- Электромеханическое оборудование.

- Гидравлическое оборудование.

Рассмотрим каждый из видов более подробно. Ручное оборудование используется в условиях мелкосерийного производства. Это компактные, простые в эксплуатации и довольно удобные станки.

С их помощью можно согнуть такие материалы, как:

- Латунь.

- Медь.

- Оцинкованная сталь.

- Композитные материалы.

- Черная сталь.

- Алюминий.

Использование такого оборудования позволяет получить качественные детали, так как в процессе работы поверхность изделия не повреждается. В результате можно получить изделия хорошего качества с низкой стоимостью. Некоторые модели также укомплектованы аппаратами для резки металлов.

Для обработки высокопрочных металлов и изделий применяют гидравлические листогибы. Это оптимально подходящее оборудование, которое позволит придать металлу гибкости. Это удобное и простое устройство для работы с металлическими изделиями.

В качестве носителя энергии в таком оборудовании выступает жидкость. Заготовку размещают на столе, на нее под давлением жидкости воздействует плунжер.

Такое оборудование необходимо в том случае, если следует произвести гибку металла по всему листу или глубокую вытяжку металла.

Листогибы отличаются высокой производительностью. Их, как правило, используют в случаях, когда не нужны постоянные замены рабочего инструмента. Гидравлические станки для гибки металла очень удобны, они имеют автоматическое управление. Скорость работы и интенсивность регулируется.

Такие станки активно используются при наружной или внутренней отделке зданий, производстве самых разных по конфигурации металлических профилей, а также для изготовления кованных вырезок, воздуховодов, при монтаже кровельных площадей.

Электромеханические гибочные станки – это самое мощное и современное оборудование. Используются при производстве доборных элементов кровли и фасадов. Такое оборудование работает за счет двигателей, редукторов и приводной системы.

Станок подойдет для обработки медных и алюминиевых листов, оцинкованной стали, любых листовых металлов с полимерным покрытием. Длина листов, которые могут быть согнуты при помощи такого оборудования, не должна превышать 3 метров. Это универсальное, производительное и очень удобное оборудование автоматического типа.

Типы вальцов

Станки бывают нескольких видов:

- Вальцы ручные – это наиболее удобное и практичное приспособление для деформации материалов. Сложностей в работе с устройством не возникает, кроме того, такие станки не нуждаются в подключении в сеть. На основной станине закреплены струбцины и подающие вальцы, работающие с цепной передачей.

Вальцы профильные, имеющие ручной привод наиболее часто используются для единичного производства, а не для поточного. Такие приборы выделяет целый ряд преимуществ:

- долговечность, надежность конструкции и простота работы с ней;

- небольшие размеры вальцовочного станка, за счет этого он занимает мало места;

- простая регулировка нижнего и заднего вращающихся валов;

- верхний вал снимается;

- низкая цена станка.

Вальцы ювелирные ручные широко используются ювелирами для выполнения прокатки и вальцовки плоских заготовок и проволоки из металла, для придания им нужной формы. В составе рабочих цилиндров ювелирных вальцов износостойкая углеродистая легированная сталь. Такие вальцы имеют порошковое покрытие, защищающее их от коррозии.

К работе с вальцами ручного приспособления нужно применять дополнительные усилия, так как ручные станки не работают от электричества и основным направляющим механизмом в них является специальная труба. Для обработки на таких станках сгодятся небольшие металлические изделия.

- Гидравлические вальцы — гидроприводные станки отличаются высокой мощностью. Вальцовочный станок оценен профессионалами, как наиболее качественный и высокопроизводительный агрегат. Однако он довольно увесистый, и установив его один раз, вряд ли получится самостоятельно перемещать станок с места на место без посторонней помощи.

- Электрические вальцовочные станки имеют наибольшую производительность за счет работы электрического мотора, который позволяет быстро деформировать трубу между вальцами. Принцип работы данной модели напоминает ручной, однако здесь присутствует мотор. Такое оборудование часто используется в промышленном производстве и имеет множество положительных отзывов от потребителей. Единственный минус – это завышенная цена электромеханического оборудования.

Вальцовочные станки в домашней мастерской или гараже должны быть:

- мобильными. Такой станок должен быть легким по весу для простоты перемещения;

- занимающими немного места;

- маломощными и экономящими электроэнергию. Станок на 20 кВт делает свою работу очень быстро, однако потребляет при этом огромное количество энергии. Его работу попросту может не выдержать проводка в доме. Как вариант в домашних условиях можно использовать вальцы мощностью до 1500 Ватт, а также ручные.

Если вам, по тем или иным причинам, не подходит ни один из перечисленных выше вариантов вальцовочных станков, то вы также можете изготовить вальцы своими руками, ведь мало какой серьезный ремонт может обойтись без этого станка.

Сборка своими руками

Вальцы для гибки труб представляют собой простое устройство. Сделать его можно даже из подручных материалов, оставшихся после ремонта и строительства. В большинстве случаев, принимая решение, как сделать вальцы, начинающие мастера склоняются к выбору конструкции механического типа. Ее несложно спроектировать и собрать с помощью сварки, которая есть в каждом доме.

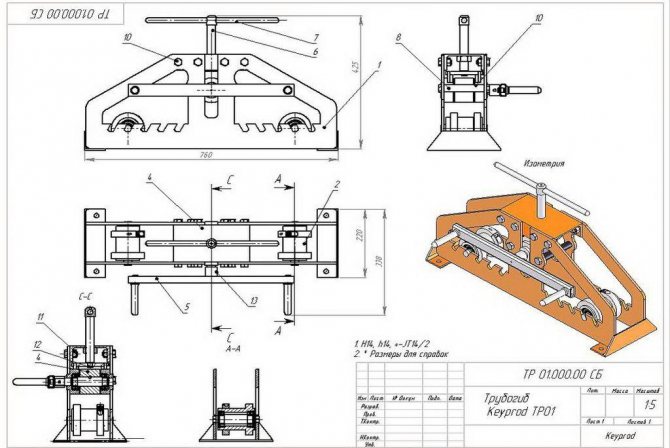

Чертеж

Перед тем, как изготовить добротный и функциональный станок для сгибания профиля, необходимо изготовить подробные чертежи, размеры всех деталей следует наносить с высокой точностью.

Схемы валков можно сделать на миллиметровой бумаге или на компьютере. Выбор зависит от навыков проектирования. На основе составленных чертежей рассчитывается потребность в строительных материалах и инструментах. Делается смета, осуществляется подбор оборудования и закупка недостающего имущества.

Материалы и инструменты

Для сборки самодельных вальцов потребуются такие инструменты и расходные материалы:

- сварочный аппарат;

- болгарка или фреза с дисками по металлу;

- рулетка;

- электрическая дрель;

- набор отверток и гаечных ключей;

- угольник;

- керн;

- масляный уровень;

- метизы (уголки, болты, гайки, заклепки);

- швеллер или двутавровая балка;

- заготовки для валов;

- профильные трубы.

Подбирая материал для строительства, следует помнить, что металлы и сплавы для вальцов должны быть намного прочнее, чем сталь профильных труб.

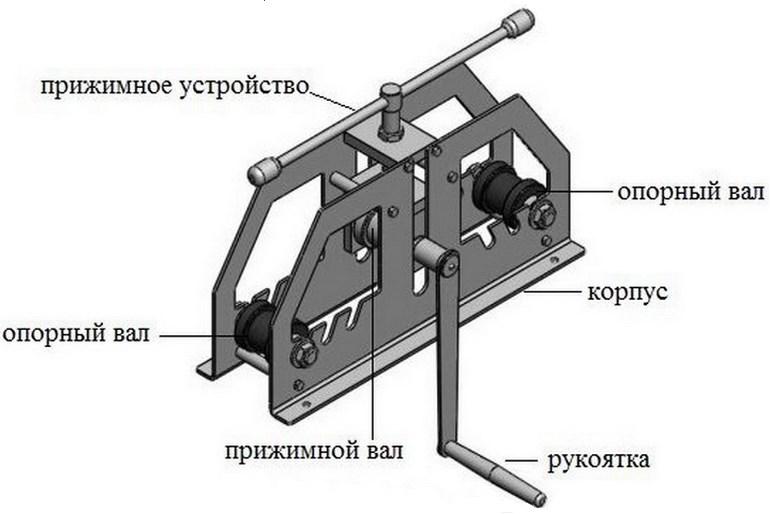

Что входит в конструкцию

Станина изготавливается из толстого и тяжелого проката.

Прочность и масса основания должна соответствовать прикладываемому усилию при прокатке профилей. Каркас собранный должен быть устойчивым и крепким, чтобы не качаться во время работы.

Прижимная система собирается в форме буквы «П». На верхней перекладине изготавливается отверстие с резьбой для создания прижимного усилия. Другим вариантом является приваривание гайки поверх круглого отверстия. Впоследствии в него вставляется болт для регулировки просвета между роликами.

Сами ролики оборудуются подшипниками качения, которые крепятся на прочных осях. Вальцы вытачиваются на токарном станке, проходят цикл закалки в масле.

Привод делается из велосипедных звездочек и цепи. Звездочки привариваются к ведомому и ведущему валу, после чего соединяются цепью. На ведущую звездочку приваривается ворот с достаточным рычагом усилия.

Заполнение песком или водой?

При придании заготовкам сильного изгиба происходит их сплющивание и нарушение геометрии сечения. Для того, чтобы этого не допустить, полые профили заполняются плотным материалом, не меняющим объем под давлением.

С водой сложнее, так как заглушки должны быть герметичными. Если сборка происходит зимой, то лучшим решением будет заливка труб водой, закрытие их пластиковыми заглушками и замораживание. Такой способ применяется при изготовлении духовых музыкальных инструментов.

Выбор пружины

Пружины используются для снижения воздействия вибрации от электродвигателя на прокатную систему. При сильной вибрации может наблюдаться смещение заготовок по горизонтальной оси. Пружины должны быть жесткими, чтобы не допустить раскачивания мотора и одновременно снизить тряску. Рекомендуется использовать не менее 4 пружин для фиксации станины электродвигателя.

Нарезаем и варим

Процесс изготовления вальцов проводится в такой последовательности:

- Проведение замеров и нанесение разметки в соответствии со схемами.

- Разрезание проката на заготовки, зачистка поля для сварки.

- Вытачивание и закалка валов, установка в них подшипников, прикрепление звездочек, закрепление на оси.

- Сваривание каркаса с прокаточным и прижимным механизмом.

- Монтаж привода. Он может быть постоянным или съемным.

- Проверка работоспособности станка.

В заключение проводится очистка металла от ржавчины, его грунтовка и покраска. Подвижные части смазываются.