Какие дефекты снижают качество плазменной резки металла

Ниже рассмотрим дефекты изделий, которые могут быть вызваны неверно установленными параметрами резки или нарушениями технологии работы на плазмотроне, а также поговорим о способах избавления от них.

Угловатость.

Этот параметр означает степень наклона среза при обработке заготовки на плазмотроне. Угловатость может появиться из-за неравномерного нагрева листа по его толщине. Дело в том, что плазменная дуга выпускает неодинаковое количество тепла по всей длине, поэтому на разной глубине проката расплавляется разное количество материала.

Окалина.

Это расплавившийся во время раскроя метал, который, затвердев, прилип к кромке изделия. Окалину также называют шлаком. Качество плазменной резки в этом смысле зависит от расходных материалов, настроек резки, чистоты воздуха в цехе – эти параметры определяют объем образующихся окалин и сложность их счищения.

Качество поверхности.

Этот параметр определяется степенью шероховатости поверхности – общим количеством неровностей, расположенных близко друг к другу в пределах лита. Иначе говоря – это степень ее гладкости. Именно она определяет важнейшие пользовательские свойства заготовки.

Виды и технологии плазменной резки

Различают три технологических подхода в зависимости от среды, в которой проходит процедура:

- Воздух или азот в сочетании с электричеством. Самый простой аппарат.

- Два защитных газа, которые оберегают область воспламенения от воздействия окружающих веществ. Благодаря этому, появляется максимально чистая атмосфера – в этом пространстве будет очень ровный срез.

- С водой. Жидкость одновременно имеет две функции – защитную и охлаждающую. Применяется не со всеми металлами, так как некоторые из них вступают в химическую реакцию или быстрее после такой металлообработки окисляются.

Особенность всех трех типов в применении безопасных, пожаробезопасных материалов.

Что это такое?

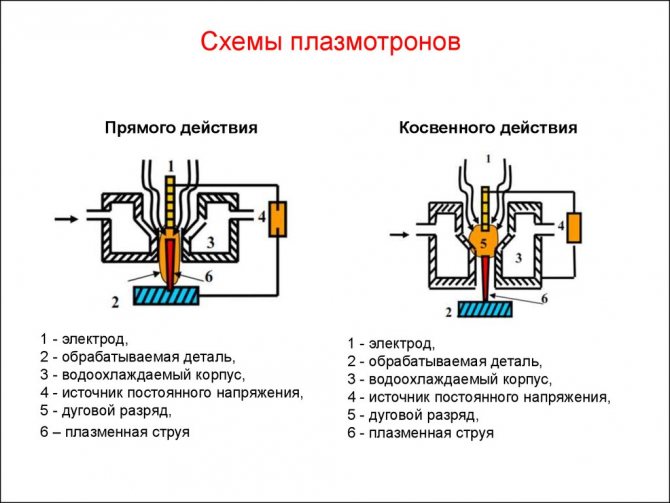

Плазмотрон представляет собой устройство для генерации плазмы – ионизированного газа с квазинейтральными свойствами, используемого для обработки металлов. В его конструкции электрический ток и плазмообразующий газ используются для образования и стабилизации плазменной струи.

Рисунок 1. Плазматроны для ручных аппаратов и агрегатов с ЧПУ

Конструкция

Конструктивно плазмотроны для резки листового металла и металлических заготовок состоят из таких компонентов:

- сопло;

- электрод;

- элемент для завихрения воздушного потока (завихритель);

- фторопластовый корпус;

- гайка сопла;

- изоляционная втулка;

- электродный узел;

- кожух.

Рисунок 2. Стандартная конструкция плазмотрона

Устройство

Назначение основных элементов плазмотрона:

- Сопло – представляет собой наконечник резака, служит для формирования формы плазменной струи. Обычно изготавливается из меди, конструкция определяется разновидностью машины для плазменной резки.

Фото 3. Внешний вид сопла

Электрод (катод) – используется для поджига и подержания плазменной дуги. Производится из тугоплавкого металла и имеет вставку из циркония или гафния. Подбирается в зависимости от оборудования и разрезаемого материала.

Фото 4. Внешний вид катода

Завихритель (диффузор) – необходим для увеличения давления и замедления потока плазмы в ходе процесса резки.

Фото 5. Завихрители

Принцип действия

Принцип работы плазмотронов заключается в подаче плазмообразующего газа в разрядную камеру (здесь происходит его ионизация) и вынесении плазменной струи за пределы промежутка между соплом и катодом на поверхность разрезаемого металла.

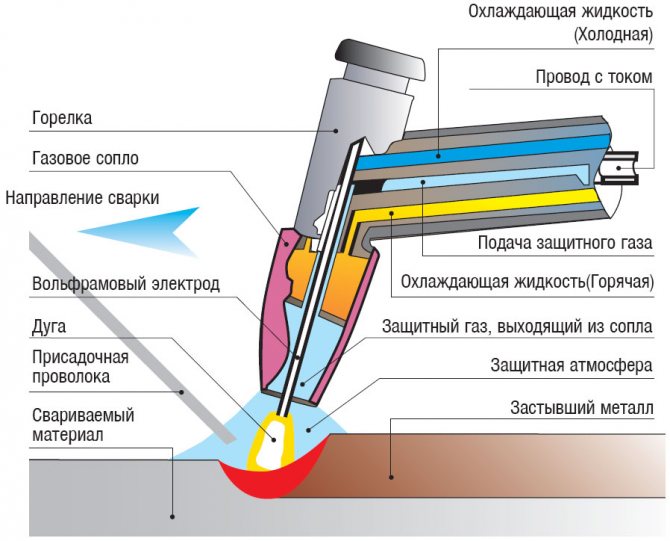

Рисунок 6. Конструктивная схема работы плазматрона с водяным охлаждением

Процесс плазменной резки начинается с поджига дежурной (пилотной) дуги между катодом и соплом в результате подачи высокого напряжения. Она служит для создания основной (режущей) дуги при касании к металлической заготовке.

Небольшое отверстие в сопле формирует плазменную струю направленного действия, истекающую со скоростью до 3 км/секунду. При этом температура струи достигает 5000-30000 °C. Направленное воздействие плазмы обеспечивает мгновенный нагрев металла до его плавления и выдувает из зоны реза.

Для получения детали заданных размеров и формы плазмотрон направляется по определенному контуру

При резке важно поддерживать постоянный зазор между разрезаемым материалом и соплом, что позволяет получить ровные кромки с минимальным количеством шлака и окалины

Фото 7. Процесс вырезания заготовок сложной конфигурации машиной с числовым программным управлением

Сфера применения, плюсы и минусы плазменной резки

Плазмотроны широко применяются в таких отраслях:

- тяжелое машиностроение;

- автомобиле-, авиа-, судостроение;

- металлургия;

- заводы и фирмы по металлообработке;

- предприятия и компании по изготовлению металлоконструкций;

- строительная промышленность.

Технология плазменного раскроя металла обладает множеством преимуществ:

- Большая скорость резки – в 5-10 раз выше по сравнению с газокислородным резанием.

- Быстрый прожиг материала – время прожига стального листа толщиной 15 мм составляет в пределах 2 сек.

- Минимальная зона термического влияния – исключает вероятность деформации заготовок, что особенно актуально при резании тонколистового металла.

- Повышенное качество реза – струя плазмы минимизирует количество окалины и шлака, поэтому дополнительная обработка кромок обычно не требуется.

- Высокая точность – минимальная ширина реза и применение специальных приспособлений для автоматизации позволяют получить заготовки с максимально точной конфигурацией и размерами.

- Универсальность – этот метод применяется для фигурного и прямолинейного резания сталей любых марок, цветных металлов, а также их сплавов.

- Возможность автоматизации – можно купить как ручной аппарат, так и более производительную машину с ЧПУ.

- Простота в обслуживании и эксплуатации.

В отличие от воздушно-дуговой резки, где рабочие параметры определяются скоростью истекания воздуха в минуту и видом используемого газа, стабильность процесса раскроя струей плазмы и качество реза зависят от правильного выбора плазмообразующего газа, силы тока, поддержания постоянного зазора между соплом и обрабатываемым материалом.

Фото 8. Процесс вырезания деталей ручным плазморезом

Как устроен плазморез

- источник питания;

- воздушный компрессор;

- плазменный резак или плазмотрон;

- кабель-шланговый пакет.

Источник питания для аппарата плазменной резки осуществляет подачу на плазмотрон определенной силы тока. Представляет собой инвертор или трансформатор.

Трансформаторы гораздо увесистее, тратят много энергии, но при этом имеют меньшую чувствительность к перепадам напряжения, и с их помощью разрезают заготовки большой толщины.

Плазменный резак считается главным элементом плазмореза. Его основными элементами являются:

- сопло;

- охладитель/изолятор;

- канал, необходимый для подачи сжатого воздуха;

- электрод.

Компрессор требуется для подачи воздуха. Принцип работы плазменной резки предусматривает применение защитных и плазмообразующих газов. Для аппаратов, которые рассчитаны на силу тока до 200 А, применяется только сжатый воздух как для охлаждения, так и для создания плазмы. Они способны разрезать заготовки толщиной в 50 мм.

Кабель-шланговый пакет используется для соединения компрессора, источника питания и плазмотрона. По электрическому кабелю от инвертора или трансформатора начинает поступать ток для возбуждения электрической дуги, а по шлангу осуществляется подача сжатого воздуха, который требуется для возникновения внутри плазмотрона плазмы.

Принцип работы

После того как возникла дежурная дуга, в камеру начинает поступать сжатый воздух. Вырываясь из патрубка, он проходит через электрическую дугу, нагревается, при этом увеличиваясь в объеме в 50 или 100 раз. Кроме того, воздух начинает ионизироваться и перестает быть диэлектриком, приобретая свойства проводить ток.

Сопло плазмотрона, суженное книзу, обжимает воздух, создавая из него поток, которое начинает вырываться оттуда со скоростью 2 – 3 м/с. В этом момент температура воздуха часто достигает 30 тыс. градусов. Именно такой раскаленный ионизированный воздух и является плазмой.

В то время, когда плазма начинает вырываться из сопла, происходит ее соприкосновение с поверхностью обрабатываемого металла, дежурная дуга в этот момент гаснет, а зажигается режущая. Она начинает разогревать заготовку в месте реза. Металл в результате этого плавится и появляется рез. На поверхности разрезаемого металла образуются небольшие частички расплавленного металла, сдуваемые с нее потоком воздуха. Таким образом осуществляется работа плазмотрона.

Преимущества плазменной резки

Работы по резке металла часто осуществляются на стройплощадке, в мастерской или цеху. Можно использовать для этого автоген, но не всех это устраивает. Если объем работ, связанный с резкой металла, слишком большой, а требования, предъявляемые к качеству реза, очень высоки, то следует подумать о том, чтобы использовать плазменный резак, имеющим следующие достоинства:

- Если мощность подобрана правильно, то аппарат плазменной резки позволяет в 10 раз повысить производительность. Такой параметр позволяет плазморезу уступить только промышленной лазерной установке, однако, он значительно выигрывает в себестоимости. Целесообразно с экономической точки зрения применять пламенную резку для металла, имеющего толщину до 50 – 60 мм.

-

Универсальность. С помощью плазменной резки обрабатываются чугун, медь, сталь, алюминий и прочий металл. Необходимо просто выбрать оптимальную мощность и выставить конкретное давление воздуха.

- Высокое качество реза. Аппараты плазменной резки способны обеспечить минимальную ширину реза и кромки без перекаливания, наплывов и грата практически без дополнительной обработки. Кроме того, достаточно важен такой момент, что зона нагрева материала в несколько раз меньше, чем при использовании автогена. А так как термическое воздействие минимально на участке реза, то и деформация от этого вырезанных деталей будет незначительной, даже если они имеют небольшую толщину.

- Не происходит существенного загрязнения окружающей среды. С экономической точки зрения, если имеются большие объемы работ, то плазменная резка гораздо выгоднее кислородной или механической. Во всех остальных случаях учитывают не материалы, а трудоемкость использования.

Недостатки плазменной резки

Недостатки в работе плазменной резки тоже имеются. Первый из них – максимально допустимая толщина реза довольно небольшая, и у самых мощных агрегатов она редко бывает больше 80 – 100 мм.

не должен быть больше 10 – 50 градусов

Кроме того, рабочее оборудование довольно сложное, что делает совершенно невозможным использование двух резаков одновременно, которые подключаются к одному аппарату.

Виды газов, применяемых для плазменного резания.

Для образования плазмы используются газы:

- активные – кислород, воздух. Применяются при резке черных металлов

- неактивные – азот, аргон, водород. Применяются при резке цветных металлов и сплавов.

- Сжатый воздух. Используется для резки:

- меди и ее сплавов – при толщине до 60 mm;

- алюминия и его сплавов – при толщине до 70 mm;

- стали – при толщине до 60 mm.

Сжатый воздух не рекомендуется для резки титана;

- Азот с аргоном. Применяется для резки:

высоколегированной стали толщиной до 50 mm.

Применять эту газовую смесь для резания меди, алюминия, титана и черной стали не рекомендуется;

- Чистый азот. Используется для резания (h=толщина материала):

- меди h равной до 20 mm;

- латуни h равной до 90 mm;

- алюминия и его сплавов h равной до 20 mm;

- высоколегированных сталей h равной до 75 mm, низколегированных и низкоуглеродистых — h равной до 30 mm;

- титана – любой толщины.

- Азот с водородом. Применяется для резки:

- меди и ее сплавов средних толщин (до 100 mm);

- алюминия и сплавов средних толщин – до 100 mm.

Азотоводородная смесь непригодна для резки любых сталей и титана.

- Аргон с водородом. Применяется при резке:

- Меди, алюминия и сплавов на их основе толщиной от 100 мм и выше;

- Высоколегированной стали толщиной до 100 мм.

Для резки углеродистых, низкоуглеродистых и низколегированных сталей, а также для титана аргон с водородом применять не рекомендуется.

Если у вас есть навыки сварки и вы хотите зарабатывать, то подумайте об изготовлении сувениров из металла своими руками.

Печку для бани можно сделать самостоятельно. Подробную инструкцию вы найдете в нашей статье.

Хотите узнать много интересной информации о сварке без нагрева? Тогда читайте статью по https://elsvarkin.ru/texnologiya/xolodnaya-svarka-metalla/ ссылке.

Виды плазменнй резки

Технология плазменной резки металла — это набор нескольких способов. Плазменно-дуговая резка подразделяется:

- воздушно-плазменный способ резки металла;

- газоплазменная;

- лазерно-плазменный способ резки.

Первые два вида схожи по принципу действия, — электродуга плюс ионизированный поток раскалённого газа. Отличие в рабочем теле. В первом случае — воздух, во втором — какой-либо газ или водяной пар.

По способу обработки заготовок толщиной до 200 мм, применяется комбинированное оборудование. Современная промышленная установка сочетает термообработку газовой струёй или использование плазмотрона. Станки для резки оснащены модулем ЧПУ (числовое программное управление). Выполняют раскрой листового металла по прямой или криволинейной траектории.

Ручная плазменная резка — это классическая плазменно-дуговая резка. Переносные агрегаты (бытового уровня) режут чёрный металл с помощью воздушной ионизированной струи. Расширение ассортимента газов, влечёт значительное усложнение оборудования и рост его стоимости.

Лазерно-плазменная

Представляет собой комбинацию способов раскроя металла на одном станке. Лазерная резка применяется для работ с толщинами до 6 мм. Более размерные листы обрабатываются с помощью плазменно-дуговой резки. Лазерная и пламенная резка, в сочетании на одном станке с ЧПУ, повышает производительность. Позволяют формировать различные линии раскроя, в том числе, рез отверстий.

Лазерная или плазменная резка, совмещённые на одном устройстве, значительно экономят производственные площади. Плазменно-дуговая резка используется на габаритных заготовках. Лазерная — при обработке мелких деталей с повышенными требованиями к точности раскроя.

Принципиальное отличие лазерного метода от плазменного, — источник нагрева. В лазере — это сфокусированный световой луч. Зона контакта чрезвычайно мала, поэтому удаётся получить локальное воздействие на деталь. Благодаря этому, ширина распила мала, качество раскроя выше, нежели плазматроном.

Из-за этого, плазменная резка труб постепенно сдаёт позиции там, где требуется высокая точность раскроя и предъявляется повышенное качество к краю изделия.

Схема работы плазменной резки

При нажатии на кнопку розжига автоматически включается источник электроэнергии, который подает в резак ток высокой частоты. Появляется так называемая дежурная дуга между наконечником сопла и электродом. Температура дуги – 6000-8000С

Необходимо обратить внимание, что сразу дуга между электродом и разрезаемым металлом не образуется, на это надо время.

После чего в камеру резака начинает поступать воздух из компрессора, он сжатый. При прохождении через камеру, где располагается дежурная дуга, воздух нагревается и увеличивается в сто раз. К тому же он начинает ионизироваться, то есть, превращается в токопроводящую среду, хотя сам по себе воздух – это диэлектрик.

Суженное до 3 мм сопло создает поток плазмы, который с большой скоростью вылетает из резака. Скорость – 2-3 м/с. Температура ионизированного воздуха достигает огромной величины – до 30000С. При такой температуре воздух по проводимости электрического тока приближается к проводимости металла.

Как только плазма касается обрабатываемой металлической поверхности, дежурная дуга выключается, а рабочая включается. Производится плавление металлической заготовки в месте среза, откуда жидкий металл сдувается подающим в зону среза воздухом. Вот такая элементарная схема принципа работы плазменной резки.

Лучшие бытовые плазморезы

Такие модели предназначены для выполнения несложных работ и стоят не дороже 20 тысяч рублей. Они отличаются компактностью и удобством управления, хорошо проявляют себя в условиях непродолжительного использования.

Eland CUT-40

4.9

★★★★★

оценка редакции

95%

покупателей рекомендуют этот товар

Модель отличается плавной регулировкой тока, что позволяет быстро настроить необходимый режим резки. Цифровая индикация на передней панели и понятная маркировка элементов управления облегчают контроль за прибором. Низкое энергопотребление гарантирует экономичность эксплуатации.

Максимальная мощность составляет 4800 Вт, предельная толщина реза — 12 мм. Все основные рабочие элементы аппарата защищены от перегрева и покрыты специальным составом для противодействия влиянию влаги и пыли. Это обеспечивает длительный срок службы плазмореза в сложных условиях.

Достоинства:

- прочный корпус и общая долговечность;

- защита от перегрева;

- удобная настройка с плавной регулировкой;

- низкое энергопотребление.

Недостатки:

короткий кабель.

Eland CUT-40 хорош для резки алюминия, меди и сталей различного типа. Подойдет для регулярного использования.

Aurora Airhold 42

4.8

★★★★★

оценка редакции

92%

покупателей рекомендуют этот товар

Для удобства перемещения по рабочей зоне в этой модели предусмотрена эргономичная рукоять. Габариты плазмореза — 407х160х30 миллиметров. Интуитивно понятный блок управления делает использование устройства комфортным. Специальный разъем на передней панели облегчает подключение кабеля.

Максимальная толщина реза составляет 12 мм. Отсутствие деформаций и коробления металла гарантируют высокое качество итогового результата. Прибор не боится сложных условий эксплуатации и выдерживает температуру от -20 до +50°C.

Достоинства:

- аккуратный рез;

- низкое энергопотребление;

- долгий срок службы;

- прочный корпус;

- термостойкость.

Недостатки:

быстрое нагревание.

Aurora Airhold подойдет для быстрой резки нержавеющей, углеродистой стали, меди и других металлов.

ТСС Top CUT-40

4.8

★★★★★

оценка редакции

88%

покупателей рекомендуют этот товар

Модель оснащена системой отведения теплого воздуха, что снижает вероятность перегрева и увеличивает рабочий ресурс. Прочный корпус надежно защищает основные элементы от внешнего воздействия и повреждений. Небольшие габариты и малый вес упрощают транспортировку аппарата.

Максимальная мощность составляет 5,4 кВт, толщина реза — не более 12 миллиметров. С интуитивно понятной панелью управления удобно контролировать основные параметры. А энергоэффективность плазмореза делает его экономичным выбором для регулярного использования.

Достоинства:

- крепкий корпус;

- удобное управление;

- малые габариты;

- защита от перегрева и, как следствие, долговечность.

Недостатки:

шумный.

ТСС Top CUT-40 предназначен для резки листовой стали и подойдет для небольшой мастерской.

Rilon CUT 40

4.8

★★★★★

оценка редакции

87%

покупателей рекомендуют этот товар

На корпусе этого плазмореза расположены вентиляционные отверстия, снижающие вероятность перегрева во время длительной эксплуатации. Небольшие габариты, малый вес и специальные рукояти способствуют удобному перемещению аппарата. А круглые ножки обеспечивают устойчивость на поверхности.

Максимальная мощность составляет 3,6 кВт, толщина реза — до 12 миллиметров. Встроенный манометр упрощает регулировку давления. Низкий уровень шума в процессе работы гарантирует комфортное использование плазмореза в домашних условиях.

Достоинства:

- богатая комплектация;

- тихая работа;

- защита от перегрева;

- компактность и удобство переноски.

Недостатки:

непрочный корпус.

Rilon CUT 40 предназначен для резки углеродистой и нержавеющей сталей, а также меди и других, сходных по свойствам металлов. Подойдет для нерегулярного, но длительного применения.

ЧИТАТЬ ТАКЖЕ

15 лучших сварочных инверторов

Параметры выбора

Нужно правильно выбирать тип расходников, учитывая их возможности, чтобы они служили долго и надёжно. Рациональное использование расходников возможно при учёте их возможностей. Так, например сопло и электрод выдерживают разное количество пробивок в зависимости от следующих трёх факторов:

- тип металла;

- толщина листа;

- величина тока.

Вид металла, особенно цветного (или сплава), играет очень важную роль, так как влияет на тип требуемых расходников. Разрезаться может нержавеющая или углеродистая сталь, а также алюминий. А для резки нержавеющей стали под углом используется ещё одна отдельная категория расходников. Также есть шланг-пакет плазмотрона и целый перечень запасных частей для него, к которым относятся комплекты резака, смазка, соединительные муфты и другое.

Преимущества плазменной резки

Начинающие предприниматели, желающие заниматься металлообработкой, нередко выбирают плазменную резку как бизнес. Все дело в востребованности услуг, которая основывается на преимуществах метода. Плюсов много, перечислим основные.

- Правильный подбор мощности позволяет увеличивать производительность работы в 10 раз по сравнению с кислородной горелкой. Плазморезы способны конкурировать по этому параметру с лазерными установками, выигрывая в себестоимости. Выгоднее всего раскраивать листовой металл толщиной 50–60 мм.

- Плазменная резка — универсальная технология, которая позволяет рассекать сталь и чугун, медь и алюминий, титан и другие металлы и сплавы. Подготовка поверхности малозначительна: резку можно делать даже по краске и ржавчине.

- Качество и точность реза превосходные. Ширина реза — минимальна, края без грата, наплывов и перекаливания.

- Безопасность. Не нужно использовать взрывоопасные баллоны с газом.

- Минимальный вред экологии.

Все статьи ›

Что представляет собой плазменная резка

В отличие от газовой резки ее плазменный аналог не способствует перегреванию всего обрабатываемого изделия. Высокая температура возникает непосредственно в месте разделки металла, а остальные части изделия не прогреваются и не деформируются.

Принцип плазменной резки металла основывается на:

- выдаче необходимого напряжения источником тока (стандартное напряжение — 220 В, повышенное — 380 В, для резки металла на крупных предприятиях);

- передаче тока к плазмотрону (горелке) через кабели, в результате между анодом и катодом загорается электродуга;

- подаче компрессором по шлангам воздушных потоков в устройство;

- действии внутри плазмотрона завихрителей, направляющих потоки к электрической дуге;

- прохождении вихревых потоков воздуха через электродугу и создании ионизирующего воздуха, разогретого до высоких температур;

- замыкании рабочей дуги между электродом и обрабатываемой поверхностью при поднесении плазмотрона к ней;

- действии воздуха под большим давлением и высокой температурой на обрабатываемое изделие.

В результате получается разрез небольшой толщины с минимальными наплывами.

Дуга способна гореть в дежурном режиме, если аппарат не используется в конкретное время. При дежурном режиме горение поддерживается автоматически. При поднесении горелки к изделию дуга мгновенно переходит в рабочий режим и моментально разрезает металл.

После выключения аппарата производится его продувание для удаления мусора и остужения электродов.

Электродуга универсальна в своем действии. Она способна не только разрезать, но и сваривать металлические изделия. Для сваривания применяют присадочную проволоку, подходящую к конкретному типу металла. Через дугу пропускают не воздух, а инертный газ.