Химическое хромирование

Используется для обработки деталей со сложной геометрической формой, процесс основан на восстановлении хрома из растворов солей при помощи гипофосфита натрия. Осадок имеет серый цвет, блеск приобретается после полирования. Химическое хромирование протекает в ваннах с таким составом растворов.

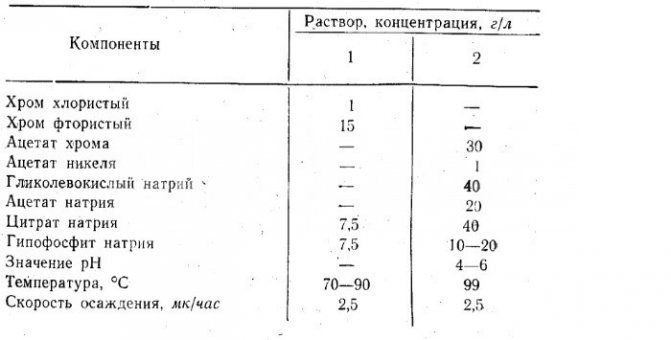

Состав растворов для химического хромирования

- Фтористый хром, г — 17

- Хлористый хром, г — 1,2

- Лимоннокислый натрий, г — 8,5

- Гипофосфит натрия, г — 8,5

- Вода, л — 1

- Температура, °С — 70-87

Скорость процесса хромирования может достигать 2,5 мкм/ч, для изготовления ванн используется устойчивый пластик. Металлизация сопровождается выделением ядовитых химических соединений, растворы негативно влияют на кожу людей. Во время производства работ следует соблюдать правила техники безопасности, для очистки воздушной среды устанавливается принудительная вентиляция. Мощность вентиляции рассчитывается исходя из объема помещения или рабочей зоны с учетом минимальной кратности обмена.

На промышленных предприятиях монтируется вентиляция пластиковая, она позволяет выдерживать рекомендованные технологические параметры при минимальных финансовых потерях. Для промышленного хромирования химическим методом применяются специально разработанные растворы с улучшенными показателями.

Промышленные растворы для химического хромирования

При приготовлении растворов первым растворяется хлористый хром. Затем согласно схеме могут растворяться лимонно-кислый натрий и фтористый хром. Для ускорения химических процессов в состав добавляется щавелевая кислота. Ионы хрома образуют с ней химически активный ион, скорость покрытия возрастает до 7 мкм/ч и более. Процентное содержание ингредиентов корректируется технологами с учетом поставленных конечных задач по обработке деталей.

Для получения расчетного покрытия необходимо выполнять следующие требования:

- Качественная подготовка поверхностей. Детали очищаются механическим и химическим способами, при необходимости поверхности шлифуются.

- Оборудование должно обеспечивать максимальную автоматизацию процесса для исключения вредного влияния человеческого фактора.

- Постоянный контроль за состоянием раствора, фильтрование, поддержание заданной концентрации, своевременная замена катода.

Нарушение рекомендованной технологии может становиться причиной отслоений покрытий или образования глубоких раковин. Необходимость исправления дефектов приводит к значительному увеличению себестоимости производства.

Линия химического хромирования

Визуальный контроль химических процессов производится за счет определения количества выделяемого водорода, технологи рекомендуют для улучшения процесса одновременно покрывать детали из нескольких металлов. Слишком интенсивное выделение водорода может становиться причиной появления раковин, скорость процесса регулируется в каждом конкретном случае.

Газоплазменное напыление

Газоплазменное напыления позволяет получать чистое покрытие с высокими показателями адгезии. Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

Газоплазменное напыление металлов

Шероховатость поверхности напыляемых деталей до 60 Rz, зона обдува должна на 2–5 мм превышать номинальный размер напыляемого участка. Для работы используются порошки одной фракции по размерам, необрабатываемые участки детали закрываются специальными экранами. Перед процессом поверхность деталей предварительно прогревается до рабочих технологических температур.

Режимы работы оборудования при газоплазменном напылении

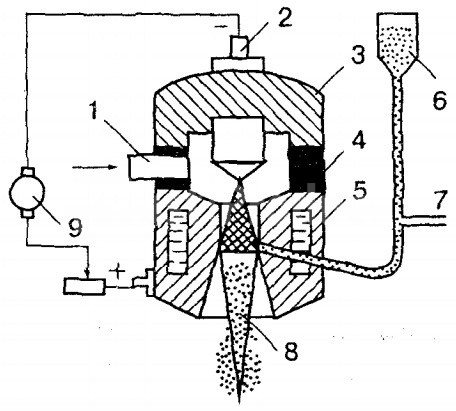

Схема оборудования для напыления

Оборудование для порошкового напыления состоит из подвода газа (1), катода плазмотрона (2), корпуса катода (3), теплоизолятора (4), корпуса анода (5), порошкового питателя (6), подвода газа-носителя (7), плазменной дуги (8) и источника питания (9).

Газоплазменное напыление допускает финишную обработку покрытий для улучшения характеристик деталей, в таком случае толщина покрытия должна учитывать механическую шлифовку.

Используемые химические реактивы

Химическая металлизация технология предусматривает применение различных веществ, которые в связке образуют защитное покрытие после прохождения химической реакции. Применяя активатор и реактивы при химической металлизации можно обойтись без специального оборудования, однако метод не подходит для больших деталей.

Для проведения рассматриваемой обработки понадобятся:

- Восстановитель является основным компонентом. Химическая металлизация реагенты должны хранится согласно рекомендациям, которые размещают производители.

- Активатор также является важным реагентом, который определяет эксплуатационные качества поверхности. Реактивы химической металлизации имеют этикетки, на которых указывается название металла. Примером назовем золото, мель и хром.

- Грунтовка накладывается на поверхность для обеспечения наиболее благоприятных условий обработки. Она существенно повышает адгезию наносимого металла.

- Лак защищает наносимое покрытие от химического и механического воздействия.

- Для того чтобы придать поверхности определенный цвет используются специальные тонеры. На упаковке тонеров указывается конкретный оттенок.

Реактивы для химической металлизации

Стоит учитывать, что при самостоятельном выполнении работ обеспечить высокое качество поверхности достаточно сложно. В некоторых случаях приходится пользоваться помощью специальных очистительных составов.

Рассматривая минусы химической металлизации отметим, что при проведении данной процедуры используются вредные химические реактивы, работа с которыми должна проходить при строгом соблюдении техники безопасности. Данная технология довольно проста в исполнении, напоминает метод покрытия поверхности лакокрасочным веществом.

Алитирование – сталь – Большая Энциклопедия Нефти и Газа, статья, страница 1

Алитирование – сталь

Алитирование стали проводят для повышения жаростойкости ( окалиностойкости) деталей, работающих при температурах до 900 С.

Алитирование стали Х5М позволяет сочетать высокую коррозионную стойкость поверхностного слоя с теплостойкостью основного металла.

В результате вакуумного алитирования стали не удается получить достаточной концентрации алюминия на насыщаемой поверхности. После двухчасовой изотермической выдержки при 1500 С в смеси ( 50 % алюминия – – 50 % окиси алюминия) концентрация алюминия на поверхности стали достигла только 3 %, чего явно недостаточно для придания повышенной жаростойкости.

В работах изучен процесс алитирования сталей, меди, никеля, хрома, нихрома, молибдена и вольфрама в парах монохлорида алюминия. В работе сообщается о возможности алитирования тугоплавких металлов и сплавов на их основе в парах галогенидов алюминия и их смесях с водородом.

Особенности формирования и строения диффузионных слоев при алитировании сталей из шликера и их физико-механические свойства.

С целью повышения коррозионной стойкости резьбовых соединений в парах морской воды автором совместно с А. А. Конопле-вой был разработан технологический процесс алитирования стали 25Х1МФ в иодидной среде циркуляционным методом.

С целью выбора оптимального режима алитирования, обеспечивающего высокую жаростойкость, разработан метод локального спектрального анализа диффузионного алитированного слоя. Исследована кинетика образования диффузионного слоя в процессе алитирования стали ЭИ696М; построены кривые, характеризующие количественное распределение алюминия и качественное – никеля и хрома по глубине слоя. Источником возбуждения спектра служила высокочастотная искра. Использован линейный источник света.

Главным преимуществом алюминиевого покрытия, которое на заготовки наносят методом диффузионного насыщения, по сравнению с другими металлическими покрытиями является его высокая жаростойкость. Покрытия на основе алюминия, получаемые различными способами алитирования сталей и сплавов, широко используют в технике для защиты деталей в процессе их длительной эксплуатации. Алитирование заготовок и деталей с целью защиты от окисления при горячей обработке может производиться любым известным способом: в порошковых смесях, в жидких средах, окраской.

Применяют жидкофазное алитирование в расплавах на основе алюминия. Для предотвращения разъедания поверхности деталей в алюминиевую ванну добавляют основной металл насыщаемой поверхности. Например, при алитировании сталей добавляют 3 – 4 % Fe.

Страницы: 1

Диффузионная металлизация.

Диффузионной металлизация-это процесс диффузионного насыщения поверхностных слоев стали различными металлами. Она может осуществляться в твердых, жидких и газообразных средах.

При диффузионной металлизации в твердых средах применяют порошкообразные смеси, состоящие из ферросплавов с добавлением хлористого аммония в количисве 0,5-5%.

Жидкая диффузионная металлизация осуществляется погружением детали в расплавленный металл (например цинк, алюминий).

При газовом способе насыщения применяют летучие хлористые соединения металлов, образующиеся при взаимодействии хлора с металлами при высоких температурах .

Диффузия металлов в железе идет значительно медленнее, чем углерода и азота, потому что углерод и азот образуют с железом твердые растворы внедрения, а металлы – твердые растворы замещения. Это приводит к тому, что диффузионные слои при металлизации получаются в десятки раз более тонкими.

Поверхностное насыщение стали металлами проводится при температуре 900-1200С.

Алитированием называется процесс насыщения поверхности стали алюминием. В результате алитирования сталь приобретает высокую окалиностойкость и коррозионную стойкость в атмосфере и в ряде сред.

При алитировании в порошкообразных смесях чистые детали вместе со смесью упаковывают в железный ящик.

Алитирование в расплавленном алюминии отличается от алитирования в порошкообразных смесях простотой метода, быстрой и более низкой температурой.

Основным недостатком является- налипание алюминия на поверхность детали.

Алитированные стали металлизацией с последующим диффузионным отжигом в несколько раз дешевле, чем в порошках.

Алитированием подвергают трубы, инструмент для литья цветных сплавов, чехлы термопар, детали газогенераторных машин и т.д.

Хромирование проводят для повышения коррозионной стойкости, кислотостойкости, окалиностойкости и т.д. Хромирование средне- и высокоуглеродистых сталей повышает твердость и износостойкость.

Хромирование чаще всего проводят в порошкообразных смесях. Процесс происходит при температуре 1000-1050С.Диффузионный слой, получаемый при хромировании углеродистых сталей, состоит из карбидов хрома. Карбидный слой имеет высокую твердость HV 12000-13000. Толщина хромированного слоя достигает 0,15- 0,20 мм при длительности процесса 6-15ч.Чем больше углерода в стали, тем меньше толщина слоя.

Иногда применяют хромирование в вакууме. Издели засыпают кусочками хрома в стальном или керамическом тигле и помещают в вакуумную печь.

Хромирование применяют для пароводяной арматуры, клапанов, вентилей.

Борированием называется насыщение стали бором. Борирование проводят с целью повышения стойкости против абразивного износа. Толщина борированных слоев не превышает 0,3мм, твердость HV 18000-20000.

Широкое распространение получил метод электролизного борирования в расплавленных солях, содержащих бор. Деталь служит катодом в ванне с расплавленной бурой. Температура процесса 900-950С. Процесс можно вести и без электролиза в ваннах с расплавленными хлористыми солями, в которые добавляют порошкообразный ферробор или карбид бора.

Борированию подвергают втулки грязевых нефтяных насосов, штампы.

Силицированием называется процесс насыщения поверхности стали кремнием. В результате силицирования сталь приобретает высокую коррозионную стойкость в морской воде, в различных кислотах и повышенную износостойкость. Кроме того, силицирование резко повышает окалиностойкость молибдена и некоторых других металлов и сплавов.

Силицированный слой представляет собой твердый раствор кремния в а-железе. Силицированный слой несмотря на низкую твердость (HV 2000-3000) и пористость после пропитки маслом при температуре 170-200С имеет повышенную износостойкость.

Перейти на страницу: 1

Другое по теме

Научное объяснение, его структура и основные разновидности. Предсказание Объяснение – важнейшая функция чел познания, в частности научного исследования, состоящая в раскрытии сущности изучаемого объекта. В реальной практике исследования О. осуществяется путем показа того, что объясняемый объект подчиняется определенному закону. Теор познания различает структурные объяснения, отвеч на вопрос …

Малогабаритный взрывной генератор СВЧ импульсов для метеорологического применения В статье рассматриваются взрывные генераторы, преобразующие механическую энергию ударной волны, распространяющейся в рабочем теле, в электромагнитную энергию. Основным элементом таких генераторов является рабочее тело, выполненное из ферромагнитного или из сегнетоэлектрического материала. Ударная волна в рабочем теле ф …

Оборудование плазменного напыления

Для диффузионной металлизации производят три вида устройств – со сжиганием кислородной смеси, с подачей инертного газа и с термическим разложением жидкости. Толщина покрытия достигает 100…120 мкм.

Установки плазменного напыления, использующие энергию высокоскоростной кислородной плазмы, работают при гиперзвуковых скоростях газа, достигающих 1600…1800 м/с в момент удара струи по подложке. Так производят плазменное напыление износостойкими карбидами металлов, когда не требуется полного расплавления ионизированных частиц.

Оборудование, где поток плазмы формируется в струе инертного газа, используется для производства покрытий, требующих сочетания хорошей износостойкости и ударопрочности. Нагрев приводит к тому, что газ достигает экстремальных температур, диссоциирует и ионизируется.

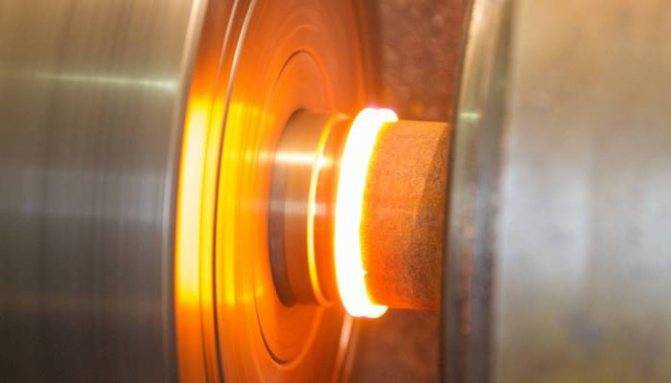

Сверхзвуковая газопламенная металлизация

В настоящее время все более широкое применение получают способы сверхзвуковой металлизации (Jet-Coat «Джет-Коут»). В Российской Федерации оборудование для сверхзвуковой газопламенной металлизации разрабатывают в НИИ конструкционных материалов и технологических процессов МГТУ им. Н. Э. Баумана. В настоящее время выпускается горелка массой 3,5 кг, которая охлаждается проточной водой. Система воспламенения – пьезоэлектрическая. Производительность (по порошку) составляет 1,5 кг/ч.

Ведутся разработки принципиально новой сверхзвуковой горелки «Термика-HS» («Termika-Hyper-Sonic», относящейся к системе «HVOF»). Горелка для сверхзвукового газопламенного напыления покрытий из порошковых материалов и проволоки работает на пропан-бутановой смеси или газе МАФ, кислороде и сжатом воздухе в качестве транспортирующего и охлаждающего газа. Скорость истечения струи разогретого газа на срезе сопла горелки достигает 1700…2700 м/с, что позволяет получать уникальные покрытия с прочностью сцепления до 100 МПа. Пористость покрытия составляет 0,5 % и приближается по своим характеристикам к покрытиям, получаемым детонационным напылением. При толщине покрытия до 0,3 мм – пористость практически отсутствует. Сверхзвуковое газотермическое напыление позволяет наносить качественные коррозионностойкие газотермические покрытия.

Порошковые материалы, используемые для сверхзвукового газотермического напыления, представляют собой широкий спектр сплавов на основе никеля, железа и кобальта, а также металлокарбидные и самофлюсующиеся сплавы нитридов кремния, алюминия, хрома, бора и др.

Однако сверхзвуковое газотермическое напыление ужесточило требования к фракции порошка. Качественные покрытия получают при фракциях 5…40 мкм, причем, чем меньше рассеивание размеров частиц порошка, тем лучше покрытие.

В качестве присадочного материала в горелке «Термика-НS» используют как проволоку, так и порошковый материал. На предприятии разработан порошковый питатель компактной оригинальной конструкции, в котором сжатый воздух используется в качестве транспортирующего газа. Достигнута стабильная подача порошкового материала с производительностью 1,5…5 кг/ч. Основное преимущество данной горелки от зарубежных стационарных установок заключается в ее мобильности. Необходимо лишь наличие дополнительно компрессора сжатого воздуха. С механизмом подачи проволоки от сварочного полуавтомата возможно напыление проволок и порошковых проволок диаметром 1,5…2,2 мм, что значительно дешевле порошковых материалов.

Горелка разработана с использованием патента РФ на изобретение № 2039612 «Колпачок сверхзвуковой горелки».

Техническая характеристика горелки «Термика-НS» для сверхзвукового газопламенного напыления покрытий:

| Техническая характеристика горелки «Термика-НS» для сверхзвукового газопламенного напыления покрытий | |

| Тип | переносной |

| Производительность, кг/ч | 3…4 |

| Давление газов, МПа: | |

| кислород | 0,6…0,8 |

| пропан-бутан | 0,2…0,35 |

| сжатый воздух | 0,45…0,8 |

| Расход газов, м3/ч: | |

| кислород | 6…8 |

| пропан-бутан | 3 |

| сжатый воздух | 10…20 |

| Полезный объем порошкового питателя, л | 0,5…1,0 |

| Грануляция порошкового материала, мкм | 10…40 |

| Диаметр напыляемой проволоки, мм | 1,5…2,2 |

| Предельная толщина покрытия, мм | 1,5 |

| Предельная толщина покрытия для самофлюсов, мм | 0,5…1,0 |

| Прочность сцепления, МПа | 50…90 |

| Пористость, % до | 1,0 |

| Коэффициент использования материала, % | 40…75 |

| Масса горелки, кг | 1,2 |

| Габаритные размеры горелки, мм | 130x 40×60 |

Общий принцип технологии

Сварка в вакууме происходит следующим образом.

Сначала соединяемые детали помещаются в стенд, в котором затем создается технический вакуум (разрежение воздуха с внутренним давлением порядка 10-2…10-5 мм. рт. ст.). В некоторых установках вместо вакуума применяется инертный газ.

Затем осуществляется нагрев материалов. Материалы нагреваются до требуемых температур (для каждого материала и определена своя температура). С повышением температуры также возрастает текучесть материалов, поэтому диффузия ускоряется. Обычно, температура нагрева составляет 0,5 – 0,7 температуры плавления вещества,

Нагрев применяемых веществ происходит либо в соединенном состоянии, либо отдельно друг от друга, если их температуры плавления различаются. Во втором случае применяется ток высокой частоты, которым можно не только нагреть деталь, но и провести дополнительную очистку ее поверхности.

Далее идет сжатие материалов. Когда материалы нагреваются до рабочей температуры, они сдавливаются между собой. Тип давления может быть разным: длительным или кратковременным, локальным или распределенным по всей площади поверхности. Давление редко превышает 0,5 МПа, а время воздействия различается от технологии проведения сварки.

Существует два основных способа оказания давления:

- Медленное статичное давление, которое может длиться до нескольких часов.

- Ударное воздействие со скоростью до 30 м/с, на которое расходуются миллисекунды. Обычно применяется при соединении материалов, разделенных химическим составом или металлической фольгой.

Улучшение качества сварного шва может достигаться добавлением на стык элементов специальных химических составов либо фольги из золота, платины, меди. Толщина такой фольги в среднем составляет несколько микрон, завися от конкретного процесса.

Нанесение данных слоев позволяет:

- увеличить прочность сварного шва;

- избежать образования барьерных подслоев;

- облегчить взаимодействие поверхностей и ускорить объемное взаимодействие между соединяемыми элементами;

- уменьшить остаточную деформацию изготавливаемых деталей за счет снижения давления и температуры.

Для соединения металлов с неметаллами, либо для сварки неметаллических деталей в качестве соединительных слоев могут применяться различные вещества:

- при соединении медных деталей и кварцевого стекла слой меди наносится на стекло, затем подвергается окислению в течении 4-5 минут при температуре 800°С;

- для сварки оптической керамики с медью, последняя подлежит покрытию сульфидами цинка для повышения прочности сцепления.

Охлаждение материалов — финальная стадия. После диффузионного соединения деталей происходит их остывание в вакууме, а равномерность этого процесса поддерживается системами охлаждения. Резкие перепады температуры могут привести к появлению трещин на сварном шве и снижению его прочности.

В некоторых случаях, например, при соединении стали и бронзы, для быстрого охлаждения деталей применяется аргон. Быстрое охлаждение снижает гибкость изделия, но повышает его твердость.

Изготовленная деталь проходит контроль качества рентгеновским или ультразвуковым инструментом.

Сила давления и температурные режимы нагрева и охлаждения подбираются для каждого материала (пар материалов) индивидуально, на основе теоретических расчетов.

Диффузионная металлизация

Диффузионной металлизацией называется ХТО, при которой поверхность стальных деталей насыщается различными элементами: алюминием, хромом, кремнием и др. После такой обработки повышаются жаростойкость ( окалиностойкость), износостойкость, коррозионная стойкость. Поскольку при насыщении поверхности стали другими металлами должны образовываться твердые растворы замещения, диффузионная металлизация всегда требует большой затраты времени.

Применение диффузионной металлизации технически эффективно и экономически выгодно. Детали из углеродистых сталей, насыщенные с поверхности хромом, алюминием или кремнием, становятся жаростойкими при температуре 1000 — 1100 С, что значительно выгоднее, чем изготовление их из дорогостоящих жаростойких легированных сталей.

|

Зависимость глубины. |

При диффузионной металлизации сталь может насыщаться и другими металлами. Бериллизованный слой характеризуется большой твердостью и высокой жаростойкостью.

При диффузионной металлизации деталь укладывается в порошкообразный предназначенный для диффузии элемент и подвергается длительному нагреву ( 3 — 20 ч) при температуре 900 — 1150 С. Такой способ обработки поверхностей деталей дает хорошие результаты с точки зрения повышения кавитационной стойкости материала ( см. табл. 20), однако из-за очень большой его стоимости он применяется чрезвычайно редко.

К диффузионной металлизации примыкает по сущности процесса метод оксидирования, или пассивирования.

При диффузионной металлизации производят насыщение поверхности стали металлами — хромом ( хромирование), алюминием ( алитирование), кремнием ( силицирование) и др. При диффузионной металлизации преследуется цель получить твердый и износоустойчивый поверхностный слой с высоким сопротивлением коррозии и окислению. Наиболее изученным в настоящее время является процесс алитирования. Алитирование основано на процессе диффузии алюминия в железо. Внешней средой в этом случае является порошок, состоящий из 49 % ферроалюминия, 49 % окиси алюминия и 2 % нашатыря. Детали, подлежащие алити-рованию, нагревают до 950 — 1000 в течение 4 — 16 час.

|

Зависимость глубины. |

При диффузионной металлизации сталь может насыщаться и другими металлами. Бериллизованный слой характеризуется большой твердостью и высокой жаростойкостью.

При твердой диффузионной металлизации детали нагревают в смеси ферросплава ( сплава железа с элементом, используемым для металлизации) с хлористым аммонием. В результате реакций образуются летучие соединения металла ( металлизатора) с хлором, которые при контакте с металлической поверхностью детали диссоциируют с образованием свободных металлических атомов, диффундирующих в поверхностный слой детали.

Актированием называется диффузионная металлизация алюминием.

Какие виды диффузионной металлизации существуют.

Какие виды диффузионной металлизации существуют.

Аналогично алитированию производят диффузионную металлизацию другими металлами.

Новое направление в области диффузионной металлизации связано с процессом диффузии электронов, ионов, нейтронов в поверхностный слой металла. Бомбардировка электронами с помощью электронной пушки-ускорителя создает сильно нагретый поверхностный слой металла. При остывании получается гладкая оплавленная поверхность с высокопрочными свойствами. В поверхностный слой детали можно направить с большой скоростью ионы более прочного металла и создать на его поверхности улучшенный слой металла, который путем диффундирования проникает на большую глубину. При обычной металлизации это не удается, так как образовавшаяся при нагреве деталей оксидная пленка, или окалина, мешает проникновению атомов вводимого металла. При бомбардировке ионы легко в него проникают.

Виды диффузионной металлизации

Классификацию видов диффузионной металлизации можно провести по нескольким признакам. В первую очередь по типу металла, который будет посредством диффузии проникать внутрь поверхностного слоя. Здесь выделяют:

- Алитирование, когда термохимическим способом деталь насыщают атомами алюминия.

- Хромирование – диффузионное насыщение стали атомами хрома.

- Титанирование – внедрение атомов титана в поверхностный слой стали.

- Цинкование, когда термохимическим способом металлическую деталь насыщают элементарными частицами цинка.

- Силицирование – диффузионное насыщение стали кремнием.

- Борирование – получение высокопрочного поверхностного слоя металла путем внедрения туда атомов бора диффузионным способом.

По состоянию среды, где протекает обработка металла диффузионным способом, металлизация проводится:

- в твердой среде;

- в жидкой среде;

- в газообразной среде.

Твердая металлизация

Этот тип металлизации проводят посредством использования активной твердой среды на основе ферросплавов. Под эту категорию подпадают ферросилиций, ферроалюминий, феррохром (перечисленные компоненты вводят в рабочую область как порошки), плюс к ним еще добавляют аммоний хлористый (NH4Cl), не превышающий 5% от общей массы твердого компонента. Засыпанные порошком детали помещают внутрь специальной печи. Насыщение в твердой среде проводят для стали, кобальта, никеля, титана и других металлов при температуре от 1000 до 1500 градусов по Цельсию. При повышении температуры до рабочего уровня аммоний хлористый начинает вступать в реакцию с ферросплавом, результатом чего является выделение нестойких термических хлоридов металла CrCI2, AlCI3, SiCI4 и других. Эти хлориды, соприкасаясь со стальной поверхностью, начинают диссоциировать. Выделяется химически активный элемент, который проникает в поверхностный слой изделия, насыщая его.

Жидкая металлизация

Диффузионное насыщение в жидкой среде применяют, когда необходимо провести цинкование, хромирование, меднение, алитирование. Для этого используют так называемые ванны-печи, куда помещен расплав, который будет диффундировать, либо соль этого металла. Необходимые для обработки детали помещают в эту жидкую среду при температуре от 800 до 1300 градусов по Цельсию.

Жидким методом можно осуществить диффузионную металлизацию одновременно несколькими элементами. При комплексной металлизации получают такие типы покрытия, как хромоникелирование, хромоалитирование, хромотитанирование.

Газовая металлизация

Диффузию газовой средой проводят для стали и других металлов такими элементами, как молибден, хром, алюминий, титан, ниобий, вольфрам. Химические газообразные соединения этих элементов при соприкосновении с основным металлом вступают с ним в реакцию, и результатом этого является диффузия. Газовой средой обычно выступают галогениды металлов, атомы которых должны проникнуть внутрь поверхностного слоя металлического изделия. Металлизацию газовую проводят в печах муфельного типа или в специализированной конструкции, где поддерживается температура порядка 700–1000 градусов по Цельсию.

Источник