Чем отличается горячекатаный лист от холоднокатаного

Еще Леонардо да Винчи в XVI веке нарисовал прообраз прокатного стана. Уже в то время возникла проблема механизации обработки металлов. С помощью ковки создать металлический лист одинаковой толщины было очень затруднительно.

Сталь — это сплав железа с углеродом и другими химическими элементами. Есть множество видов классификаций стали по химическому составу и структуре.

В настоящее время продукцией металлопроката пользуются все отрасли промышленности, сельского хозяйства и строительства. Большой популярностью пользуются разные прокатные изделия, такие как прут, полоса, балка, уголок, швеллер, арматура и лист.

Куда ни взгляни, везде взгляд остановится на стальном листе. Многие повседневные вещи изготовлены из листа стали : корпус автомобиля, самолета, электропоезда и корабля. Крыша здания может быть покрыта «оцинковкой», банка из-под Кока-Колы, корпус стиральной машины, холодильника, микроволновой печи, газовой плиты и т.п. и т.п.

И вроде понятно, что все эти листы очень разные, а какие конкретно?

Если при покупке с такими элементами, как балка или арматура у обычного потребителя вопросов не возникнет, то при выборе стального листа на ворота в гараж, или дачу можно и задуматься. Спросят на базе металлоизделий:»Вы бы какой лист хотели: холоднокатаный или горячекатаный? А по толщине?»

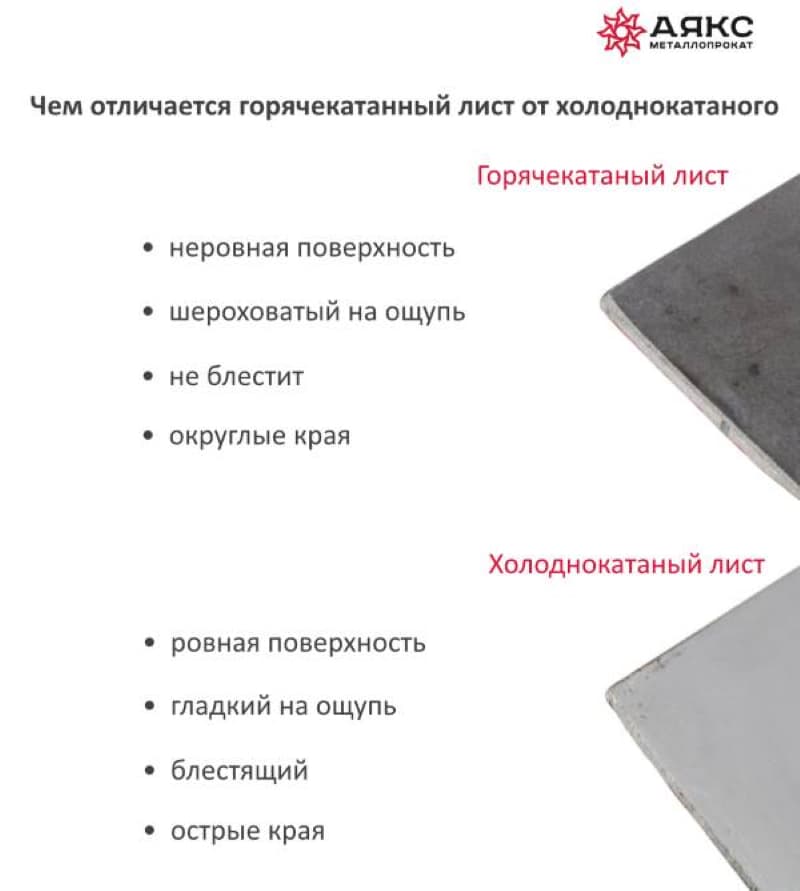

Есть два основных вида прокатки стального листа: горячекатаный и холоднокатаный. Подается на валки прокатного стана в горячем (920 по Цельсию) состоянии — значит горячекатаный, если заготовка подается на катки комнатной температуры — холоднокатаный.

Горячекатаный стальной лист

Слябы (болванки, заготовки) во время работы нагреваются до 920 градусов по Цельсию (1700 по Фаренгейту)для достижения нужной пластичности и в нагретом состоянии подаются на несколько пар вращающихся валков, расстояние между которыми регулируется.Так получается лист толщиной от 4-х мм (тонколистовая прокатка) до 160-ти мм (толстолистовая прокатка).

Горячекатаный стальной лист

Настолько сильный нагрев металла приводит к образованию окалины. Если не удалить ее полностью, то это приведет к скрытым или явным дефектам в металлоизделии. Прогрев получается неодинаковым по всей площади листа, из-за этого возникает разница в такихпараметрах, как толщина листа, ширина и форма. Лист горячей прокатки с успехом используется в строительстве больших промышленных зданий, вокзалов и аэропортов.

Недостатки горячекатаного листа:

- Неровная поверхность.

- Значительная толщина.

- Сложность в работе.

Холоднокатаный стальной лист

Болванкой служит гибкий горячекатаный лист, который проходит через валки под давлением. Перед этой операцией поверхность заготовки протравливают, чтобы добиться более высокого качества изделия. После проката получают лист толщиной от 0,35 ммдо 5,00 мм.

Недостатки холоднокатаного листа

- Быстро ржавеет на открытом воздухе без дополнительной обработки.

- Цена больше. Для того, чтобы раскатать холодный металл требуются станки гораздо большей мощности.

- Жесткость листа больше чем при горячей прокатке.

- Холоднокатаные стальные листыМатериалом для листа горячей прокатки служат «слябы» — заготовки, а болванкой для изготовления листа холодной прокатки является горячекатаный лист.Исходные марки стали для производства: горячекатаные листы могут изготавливаться из низкосортных марок стали, а холоднокатаные — только из качественных.Равномерность поверхности: горячекатаные листы имеют неоднородный состав, а именно — середина листа «провисает», поэтому изделия используются в строительстве и при сварке металлоконструкций. Холоднокатаный лист имеет однородное покрытие, используется там, где в изделиях важен красивый внешний вид.Горячекатаный лист распределяется неравномерно, отчего его «ведет» при сварке, холоднокатаный лист равномерно распределяется, при сварке ведет себя отлично, вследствие этого больше используется в автомобиле-, приборо- и самолетостроении.

- Толщина холоднокатаного листа — до 5 мм, горячекатаного — до 200 мм.

- Четкость производства у холоднокатаного листа выше чем у горячекатаного: ширина,длина, углы.

- Горячая прокатка дешевле холодной, но при остывании лист сжимается и невозможноточно предсказать соответствие размеру и форме, как при холодной.

- При сгибании лист холодной прокатки не трескается.

- Прочность и надежность горячей и холодной прокатки не отличаются.

- Холоднокатаные стальные листыМатериалом для листа горячей прокатки служат «слябы» — заготовки, а болванкой для изготовления листа холодной прокатки является горячекатаный лист.Исходные марки стали для производства: горячекатаные листы могут изготавливаться из низкосортных марок стали, а холоднокатаные — только из качественных.Равномерность поверхности: горячекатаные листы имеют неоднородный состав, а именно — середина листа «провисает», поэтому изделия используются в строительстве и при сварке металлоконструкций. Холоднокатаный лист имеет однородное покрытие, используется там, где в изделиях важен красивый внешний вид.Горячекатаный лист распределяется неравномерно, отчего его «ведет» при сварке, холоднокатаный лист равномерно распределяется, при сварке ведет себя отлично, вследствие этого больше используется в автомобиле-, приборо- и самолетостроении.

Холоднокатаная сталь — как производится и какие особенности имеет?

Если почитать некоторые сайты, где описывается разница между сталью х/к и г/к, можно встретить совершенно потрясающие факты. Представляете — оказывается, холоднокатаная сталь прочнее горячекатаной потому, что у нее «сохранена кристаллическая решетка, которая повреждается при горячей прокатке». Это очевидная чушь — на самом деле холоднокатаная сталь делается из стали, которая уже прошла горячую прокатку.

Да, те самые горячекатаные листы со всеми их неровностями и капризами сперва проходят травление — и выходят из этой процедуры чистенькими, без окалины. После они попадают в собственно холодный прокатный стан, который делает их тоньше, ровнее и послушнее.

Какие отличия от исходной горячекатаной стали приобретает сталь холодной прокатки в результате всего этого?

Упрочненный поверхностный слой

Именно этим, а не мифической «сохраненной из‑за отсутствия температурной обработки кристаллической решеткой» обуславливается повышенная прочность холоднокатаной стали. Прокатный стан сжимает ее, делает поверхностный слой плотнее и прочнее.

Обычно лучше подходит для гибки

В основном холоднокатаная сталь пластична и отлично поддается гибке. Но дело здесь, по правде говоря, не в свойствах именно холодной прокатки, а в выборе исходного материала. По большей части холоднокатаные листы делают из стали со сравнительно низким содержанием углерода, а горячекатаные — наоборот, из высокоуглеродистой. При необходимости горячекатаный лист тоже можно изготовить из легированной стали — просто это делается реже.

Отсутствуют «больные места» горячекатаных листов

- Нет окалины — она снята еще в процессе обработки перед холодной прокаткой.

- Более точные кромки.

- Нет или практически нет перепадов толщины.

- Меньше проблем с поводками при сварке. Если сварка плохо продумана или сварщик схалтурил — повести все равно может. Но если продумано правильно и сварщик держит марку — всё будет в порядке.

Выше стоимость

Холоднокатаные листы при прочих равных дороже горячекатаных. Это логично и понятно: для их производства сначала требуются все те же операции, что и для горячекатаных — фактически горячекатаный лист выступает заготовкой, полуфабрикатом — но после этого они дополнительно проходят травление и вторую прокатку. Каждая процедура стоит денег. Больше процедур — дороже итоговый материал.

Непосредственное отличие

Из-за технологических различий на выходе мы получаем листы с разными свойствами эксплуатации. Например, в случае с горячим деформированием листа, мы получаем возможность производить листы толщиной от 0,4 до 200 мм. Листы производятся при небольших затратах, что делает изделия недорогими для конечного покупателя. Листы горячекатаные устойчивы к атмосферными воздействиям, что снижает риск появления коррозии.

К недостаткам можно отнести снижение качества про производстве тонких изделий. На поверхности могут присутствовать окалины, а также общая форма изделия имеет деформацию к центру, соответственно, хромает точность размеров. Сварщики отмечают, что такой лист ведет во время работы.

Достоинства применения холоднокатаной технологии заключаются в том, что на выходе можно получать максимально тонкие изделия, даже толщиной в несколько микрон. Изделия будут геометрически правильными, а поверхность металла — ровной

Последнее очень важно, поскольку это расширяет область применения, позволяя задействовать холоднокатаные листы при производстве высокоэстетичных товаров. Сварщики хвалят такие листы, поскольку их, в отличие от предыдущих, не ведет в процессе работы

С другой стороны, листы менее устойчивы к коррозии, что требует дополнительной обработки для эксплуатации изделий на открытом пространстве. Им свойственна пониженная пластичность и, к сожалению, более высокая себестоимость. Как следствие — это высокая стоимость конечного товара.

Чем ещё отличается холоднокатаный лист от горячекатаного

С ростом температуры металла его податливость в обработке быстро возрастает. При этом появляются новые возможности, но одновременно возникают и технологические ограничения по изготовлению некоторых видов продукции. Например, по «холодной» технологии невозможно катать рельсы, в то время как на станках горячей прокатки нельзя изготовить лист толщиной менее 0,4 мм. С технологической точки зрения разница холоднокатаного и горячекатаного листа выражается в таких параметрах, как:

- толщина – у х/к листа она составляет 0,35–5 мм, а у г/к продукции – 0,4–160 мм;

- качественные характеристики поверхности, которые выше у холодного проката;

- точность изготовления – допуски для х/к листа намного жёстче.

Совокупность свойств и характеристик определяет основные сферы применения разных видов металлопроката. Нередко они являются взаимозаменяемыми материалами, но чаще всего прокат предназначен для изготовления определённых видов продукции или других целей. Такое разделение объясняется в том числе финансовыми причинами, поскольку холоднокатаный металлопрокат того же сортамента обходится дороже. В следующей сводной таблице мы более подробно покажем, чем отличается х/к лист от г/к продукции.

Сравнительная таблица холоднокатаного и горячекатаного листов

Из таблицы видно, что основная разница между ними заключается в сортаменте, а также в точности изготовления продукции. Требования к х/к листовому металлопрокату заметно выше, но его сортамент намного уже.

| Характеристики проката | Вид листового проката | |

| холоднокатаный | горячекатаный | |

| Толщина в мм | 0,35–5 | 0,4–160 |

| Количество классов точности по толщине | три с допусками от +/- 0,02 до +/- 0,25 мм | два с допусками от +/- 0,05 до +3,1 и -4,2 мм |

| Ширина в мм | 500 – 2 350 | 500 – 2 200 |

| Количество классов точности по ширине | три с допусками от +2 до +10 мм | один с допусками от +6 до +75 мм |

| Длина в мм | 1 000 – 6 000 | 710 – 12 000 |

| Количество классов точности по длине | три с допусками от +2 до +25 мм | один с допусками от +10 до +75 мм |

| Количество классов плоскостности (качества поверхностей) листов | четыре с отклонением на метр длины листа в пределах 5–20 мм | четыре с отклонением на метр длины листа в пределах 4–18 мм |

На самом деле различий между х/к и г/к прокатом больше. В их числе пластичность, механическая прочность, свариваемость, стойкость к коррозии. Разнообразие свойств и характеристик обеспечивает потребителю оптимальный выбор листового металлопроката для своих нужд. Например, вам не придётся платить лишнего за явно избыточные характеристики материала.

Преимущества горячекатаного листа

Говорить о преимуществах какого-либо материала можно тогда, когда у него имеется альтернатива в виде другой продукции. Г/к и х/к прокат по большому счёту не являются конкурентами. Скорее их сортамент дополняет друг друга. В числе преимуществ г/к листа можно назвать:

- максимально широкий ассортимент продукции по толщине и размерам листа;

- относительно невысокую стоимость проката;

- возможность применения разнообразных способов антикоррозионной обработки изделий из него;

- универсальность материала, обеспечивающую ему широкую сферу применения;

- долговечность и прочее.

Недостатки горячекатаного листа

К недостаткам горячекатаного листа можно отнести отсутствие в общем ассортименте тонколистового проката толщиной менее 0,4 мм. Он уступает по коррозионной стойкости, а также прочности сварных швов х/к металлопрокату. Его не следует использовать при изготовлении продукции, к качеству поверхностей которой предъявляются повышенные требования.

Преимущества холоднокатаного листа

Холоднокатаный листовой прокат – это по определению более высокосортная продукция в сравнении с горячекатаными аналогами. Его основными преимуществами являются:

- высокая точность изготовления, что сокращает потери материала на отходы;

- повышенные показатели прочности и стойкости к коррозии;

- отличная свариваемость, позволяющая использовать все способы сварки при высоком качестве сварных швов;

- доступность любых способов антикоррозионной обработки, включая оцинкование, порошковое окрашивание изделий из него;

- пластичность, что делает х/к лист идеальным материалом для изготовления штампованных деталей и готовых изделий.

Недостатки холоднокатаного листа

Главным недостатком холоднокатаного листового проката является ограниченная пятью миллиметрами толщина листов. Кроме того, он ощутимо дороже аналогичного сортамента г/к проката. Однако эти рассуждения о преимуществах и недостатках двух видов материалов не дают вразумительного ответа на вопрос: что лучше горячекатаный или холоднокатаный лист? На самом деле обе категории металлопроката в равной мере хороши для своих сфер применения.

Сферы применения

Деление на преимущества и недостатки горячекатаного и холоднокатаного стального листа условно, поскольку каждый из них подходит для определенных целей. И тот, и другой широко применяются в самых разных областях.

Горячекатаный лист:

- В строительстве все виды листового металлопроката – это основа для создания различных по масштабу и назначению металлических конструкций, в частности, тех, от которых требуется усиленная несущая способность;

- Из «горячих» листов делают товарные вагоны, кузова самосвалов и прочие детали;

- Стальные горячекатаные листы подходят для изготовления сварных труб, гнутых профилей и многих других изделий.

Холоднокатаный лист:

- Применяется в автомобилестроении – из него делают кузовные детали легковых машин и кабин грузовых автомобилей;

- Используют для производства кровельных материалов, таких, как металлочерепица, профлист;

- Из «холодного» листа делают корпуса электроприборов и различного оборудования, даже посуду и другие предметы быта.

И горячекатаные, и холоднокатаные листы находят свое применение в самых разных сферах. Главное – использовать каждый из видов этого металлопроката по назначению. При соответствующей обработке и эксплуатации они будут одинаково устойчивы к коррозии и прослужат максимально долго.

Особенности материала

Физические особенности:

- Высокая прочность. Прокат листовой холоднокатаный проходит ряд технологических обработок, которые устраняют внутренние натяжения сплава, улучшают прочность материала.

- Маленькая толщина. Х/К-изделие получают методом многократного прессования, что позволяет получить изделие маленькой толщины (менее 1 миллиметра).

- Приятный вид. Поверхность холодного проката является чистой (отсутствует накипь, гари, следы термического воздействия). Поэтому материал можно использовать для эстетической отделки поверхности или изделий.

- Низкий риск образования ржавчины. В конце обработки Х/К-изделий обычно выполняется нагрев материала для рекристаллизации, что минимизирует риск коррозии при длительной эксплуатации.

Обратите внимание, что помимо холоднокатаных существует также горячекатаные листы. Эти материалы имеют много общего, а Х/К-изделия получают из горячекатаных листов с помощью прессования

Основные отличия холоднокатаной и горячекатаной стали

| Категория | Холоднокатаная сталь | Горячекатаная сталь |

| Метод производства | Обкатка горячекатаной стали с помощью промышленных прессов без нагрева | Нагрев стальных заготовок с последующей их обкаткой с помощью пресса |

| Прочность | Очень высокая | Средняя или высокая |

| Вид | Приятный вид, есть металлический блеск | Посредственный вид, отсутствие блеска |

| Сложность производства | Высокая | Низкая или средняя |

| Листовая толщина | От 0,35 до 5 миллиметров | От 2 до 50 миллиметров |

| Сферы применения | Каркасы автомобилей, профлист, посуда, элементы конструкций, отделочные конструкции, производство труб | Лестничные пролеты, элементы навесных конструкций, производство подземных труб, строительство |

Недостатки холоднокатаных листов

Основными недостатками являются те, что связанны с толщиной изделия. Особенность производства обуславливает меньшую толщину, а это сильно сказывается на прочности.

Толщина по площади изделия может изменяться по следующим причинам:

- Заготовка была расположена не симметрично на конвейере, или же ее концы были плохо натянуты или закреплены;

- Различная температура валов при раскатке заготовки;

- Неровности на раскаточном вале.

Дефекты могут появляться у еще не обработанных заготовок, вследствие плохого качества начального материала или нарушения режима охлаждения.

Самым существенным недостатком являются большие энергетические затраты на производство и необходимость приобретения сложного и дорогостоящего оборудования.

Сферы использования горячекатаного и холоднокатаного металла

| Г/к лист | Х/к лист |

Стальные горячекатаные листы используются в:

Этот вид металлоизделий необходим там, где нужна сталь, но нет повышенной требовательности к эстетичности. Например — возведение мостов, котлов, печей, конструкций с болтовыми или сварными соединениями. |

Холоднокатаные листы нужны для:

|

Краткие сведения

Холоднокатаный лист (Х/К) — плоское металлическое изделие, которое имеет вид длинных полос. Х/К-изделия обычно делают из стальных сплавов, однако встречаются листы и из других металлов (алюминий, медь, дюралюминиевые сплавы, латунь). Холодные листы изготавливают в металлургических цехах с помощью прессования горячекатаных листов. Х/К-листы используют для производства автомобильных каркасов, жестяных банок и коробок, металлической посуды, профнастила.

Холодная сталь выпускается в виде больших длинных рулонов, а для получения отдельного прямоугольника листовой металл нарезаются на отдельные части с помощью промышленных ножниц. Большинство холоднокатаных полос обладают небольшой толщиной — от 0,35 до 2 миллиметров. Хотя встречаются и толстые изделия, у которых толщина может доходить до 5 миллиметров. Ширина холодной листовой стали обычно находится в пределах от 1,5 до 5 метров, хотя встречаются и более широкие изделия. Х/К-изделия при необходимости могут проходить дополнительную обработку — нагрев, дрессировка, оцинковка, механическая деформация, нанесение защитного слоя, покраска.

Холоднокатаные трубы

Нормативная документация

Основными нормативными документами по изготовлению холоднокатаных труб являются ГОСТы 8734-75 и 8733-74. Они определяют сортамент и технические требования к изделиям.

Особенности изготовления

Есть два основных этапа изготовления холоднокатаных труб.

- Получение заготовки. Этот этап одинаковый для холодно- и горячекатаных труб. Для получения заготовки используют трубопрокатные станы горячей прокатки. С их помощью из разогретой цельной стальной болванки делают полую гильзу. Отверстие в ней формируется и увеличивается до требуемых размеров с помощью специальной оправки, которая прошивает цельную заготовку насквозь.

- Получение конечного изделия. Эту часть операции выполняют на стане холодной прокатки: деформация происходит на неподвижной конической оправке. Трубу формируют при помощи калибров, закрепленных в вырезах валков. При этом ручьи калибров, непосредственно воздействующие на заготовку, имеют переменное сечение и труба после прохода через них постепенно деформируется и приобретает требуемые размеры.

Свойства и применение

Для изготовления холоднокатаных труб используют черные (углеродистые или легированные) и цветные металлы. Современные производители выпускают изделия с толщиной стенки от 0,06 до 12 мм и диаметром от 0,3 до 450 мм. Главное достоинство холодной прокатки в том, что она позволяет получать трубы с высокой точностью размеров и чистой наружной поверхностью. Помимо стандартных изделий круглого сечения этим методом изготавливают прокат в форме квадрата, прямоугольника, овала и даже звезды.

Холоднокатаные трубы востребованы в авиации, космонавтике и медицине. Их используют при изготовлении топливной аппаратуры, двигателей внутреннего сгорания, паровых котлов энергетических и атомных установок. Безупречный внешний вид таких труб позволяет применять их при изготовлении мебельной фурнитуры.

Холоднокатаный прокат

Холоднокатаный лист, несмотря на название, не избегает обработки температурой: любой холоднокатаный лист изготавливается из горячекатаной заготовки. В первую очередь заготовки проходят очищение от окалины и оксидной пленки. Существует два метода очищения: травление и дробеструйная обработка. Травление подразумевает погружение стали в 25% раствор соляной или серной кислоты. Этот способ химическим образом удаляет лишние элементы с поверхности металла. Дробеструйная обработка означает ударное воздействие на стальной лист, которое позволяет сбивать с поверхности лишние частицы. На некоторых производствах применяют метод комбинированной очистки, который является наиболее эффективным.

И только после этого заготовки передаются на станы холодной прокатки. Именно поэтому толщина холоднокатаного стального листа не превышает 5 мм, но поверхность листа получается значительно качественнее (ровнее).

На этом завершается непосредственный этап производства и начинается этап закалки. Для начала сталь проходит отжиг в печах при температуре около 700 градусов по Цельсию. Это приводит к рекристаллизации молекулярной сетки сплава, благодаря чему он получает необходимую гибкость и упругость. После отжига листы снова прокатываются на стане, что предотвращает появление линий сдвига.

Последний этап обработки называется дрессировка. Он подразумевает сжатие полученных заготовок на величину до 3%. Эта процедура повышает твердость и прочность листов, чтобы они в будущем могли без проблем выполнять возлагаемые на них функции. Кроме перечисленных стандартных процедур обработки, материал может подвергаться дополнительным манипуляциям для придания ему определенных свойств. Например, оцинкованная холоднокатаная сталь покрывается слоем цинка, который обеспечивает ей высокую стойкость к воздействию коррозии.

Особенностями холоднокатаного металлического проката являются:

- высокая точность геометрических характеристик,

- ровность и плоскостность поверхности,

- однородность внутренней структуры металла.

Эти преимущества физико-механических свойств холоднокатаного проката по сравнению с горячекатаным определяют сферы его применения:

- в самолетостроении,

- в космической отрасли,

- в станкостроении,

- в электротехнике,

- в химико-металлургической отрасли,

- в строительстве для отделочных работ.

В целом, холоднокатаный лист – востребованный продукт у предприятий, занимающихся производством качественных по всем механическим параметрам металлоизделий. Стальной холоднокатаный лист является также заготовкой для производства разной строительной и вспомогательной продукции:

- профнастилов,

- белой жести, оцинковки,

- полимерных листов,

- кровельного железа и прочего.

Область применения холоднокатаной стали

Легкая формуемость, улучшенные механические свойства и чистая гладкая поверхность – преимущества холоднокатаной стали, которые обуславливают ее широкое применение в различных отраслях современной экономики.

Автомобилестроение

При производстве холодноштампуемых элементов мототехники, легковых и грузовых автомобилей основными критериями являются пластичность и способность металла приобретать определенную форму без нарушения сплошности и образования микротрещин. Удовлетворяя этим требованиям, холоднокатаная сталь применение в автомобилестроение нашла и при изготовлении элементов кузова, днища и сидений, и при производстве плоских изделий и штампуемых деталей: кронштейны, корпусы шаровой опоры, ланжероны, шайбы, тарелки и прочее.

Ее механические качества позволяют:

- добиться оптимального сочетания массы и функциональности автомобиля;

- внедрять любые технические и дизайнерские идеи при модернизации кузова;

- обеспечить высокую безопасность передвижения и долговечность авто- и мототранспорта.

Строительство

Это лучшая заготовка для изготовления:

- оцинкованного листа и профнастила;

- проката с полимерным покрытием;

- перфорированной полосы и ленты.

Эти виды металлопроката широко применяются при строительстве быстровозводимых и модульных зданий. А оцинкованный х/к прокат также используется в качестве материала при создании кровли, отделке стен и усилении перекрытий и колонн.

Судостроение

Х/катаная сталь отлично сваривается, штампуется, клепается. Благодаря чему активно используется в качестве обшивки и для изготовления сварных и гнутых профилей. При строительстве речных и морских судов гражданского, военного и промышленно-коммерческого назначения она применяется в виде листа и рулона и позволяет придавать металлическим изделиям и конструкциям любые формы и при этом обеспечивать плавучесть, прочность и надежность сооружаемых суден.

Другие сферы

Жетоны для домофонов, бирки для животных, предметы кухонной и бытовой утвари, корпусные элементы белой техники – это лишь малый список изделий, изготавливаемых из х/катаного листового проката. Несмотря на активное производство альтернативных неметаллических материалов, он широко используется в приборостроении и в процессе производства:

- газовых баллонов;

- летательных аппаратов и устройств;

- тепло- и электрогенерирующих установок;

- садовой техники и осветительных приборов.

Технологический процесс производства материала

Технология производства холоднокатаной стали подразумевает создание определенных условий на каждом этапе обработки. Выплавка металла производится стандартным способом и не содержит каких-либо хитростей. Далее полученный сплав раскатывают на листы либо заворачивают в рулоны. После этого и начинается процедура холоднокатаной обработки.

На первом этапе сталь проходит очищение от окалины и оксидной пленки. Существует два метода для данной процедуры: травление и дробеструйная обработка. Травление подразумевает погружение стали в 25% раствор соляной или серной кислоты. Этот способ удаляет лишние элементы с поверхности металла при помощи химических реакций.

Дробеструйная обработка означает ударное воздействие на стальной лист, которое позволяет сбивать с поверхности лишние частицы. На некоторых производствах применяют метод комбинированной очистки, который является наиболее эффективным. После завершения процедуры, холоднокатаная сталь протягивается через прокатные станы

На этом этапе очень важно правильно выбрать степень натяжения, иначе материал может порваться либо на нем образуются поперечные сдвиги

На этом завершается непосредственный этап производства и начинается этап закалки. Для начала сталь проходит отжиг в печах колпакового типа при температуре около 700 градусов по Цельсию. Это приводит к рекристаллизации молекулярной сетки сплава, благодаря чему он получает необходимую гибкость и упругость. Важным условием обработки является удаление из камеры воздуха, чтобы предотвратить окисление материала. После отжига листы снова прокатываются на стане, что предотвращает появление линий сдвига.

Последний этап обработки называется дрессировка. Он подразумевает сжатие полученных заготовок на величину до 3%. Эта процедура повышает твердость и прочность листов, чтобы они в будущем могли без проблем выполнять возлагаемые на них функции. Кроме перечисленных стандартных процедур обработки, материал может подвергаться дополнительным манипуляциям для придания ему определенных свойств. Например, оцинкованная холоднокатаная сталь покрывается слоем цинка, который обеспечивает ей высокую стойкость к воздействию коррозии. Этот материал используется для производства 90% автомобильных кузовов по всему миру.

Также из оцинковки изготавливают кровельные материалы, корпуса для бытовой техники, вентиляционные конструкции. Электротехническая холоднокатаная сталь применяется для изготовления корпусов электродвигателей. После специальной обработки она получает электромагнитные свойства, которые минимизируют потерю энергии при работе двигателя, позволяют уменьшить его габариты и повысить КПД при работе. Холоднокатаная нержавейка широко используется в изготовлении различных материалов для внешней обшивки зданий и сооружений, а также при производстве газовых печей, холодильников корпусов для других видов бытовой техники.