Электрохимическая металлизация

Данная технология требует знания правил электротехнических работ, использования резиновых перчаток и соответствующей обуви во избежание ожогов и поражения током.

Оборудование

Для выполнения работ понадобится эмалированная ванна, паяльная лампа. Готовится установка для металлизации — токопроводящее основание, к которому будут крепиться обрабатываемые детали. Подводится ток.

Реагенты

Процесс проводится в растворе электролита, для подготовки поверхности необходим щелочной раствор или раствор гидроксида натрия в теплой воде. Для хромирования деталей используют 6-валентный хромовый ангидрид и 3-валентный сульфат или хлорид хрома.

Подготовка изделия

Поверхности тщательно зачищаются от жировых, масляных пятен, окрасочных слоев с помощью наждачной бумаги, очищается от пыли, затем промывается обезжиривающим составом и дистиллированной водой.

Процесс металлизации

Для получения качественного результата важно соблюдать температурный режим (80°С) и постоянную плотность тока. Изделия закрепляются на токопроводящем основании, подводится ток, опускаются в ванну с электролитом на 1 час

Для укрепления слоя хрома предварительно возможно нанесение промежуточного слоя из другого металла — меди или никеля. Хромированное изделие для увеличения прочности слоя и долговечности можно покрыть прозрачным или тонированным лаком.

Технология процесса обработки металла

Поступление расплавляемых присадочных проволок сечением 1,5–2 мм производится сквозь отверстия в горелке. Между присадочными стержнями возбуждается электродуга, являющаяся причиной их расплавления.

Из сопла, расположенного посередине прибора для металлизации, выходит сжатый воздух, подхватывающий мелкие расплавленные капли металла и переносящий их на обрабатываемую поверхность.

Интенсивность поступления разжиженной присадки при электродуговой металлизации подбирается в соответствии с требуемым режимом дуги, влияющим на расстояние между проволочными элементами.

Электродуговые металлизаторы имеют следующие стандартные режимы работы:

- напряжение – 24–35 В;

- сила тока – 75–200 А;

- давление подаваемого воздуха – 0,5 МПа;

- выработка аппаратов – 30–300 г/мин.

Процесс электродуговой металлизации стабилен при постоянном токе, позволяет создавать напыления с тонкозернистой структурой.

На рисунке указаны основные элементы металлизатора:

- 1 – дюзы;

- 2 – точка проведения присадочного материала;

- 3 – точка выхода сжатого воздуха.

Подлежащая металлизации поверхность предварительно очищается от масел, загрязнений, очагов коррозии. Подготовку крупных изделий выполняют с применением песко- или дробеструйной очистки после предварительного обезжиривания.

Для минимизации температурных напряжений и недопущения перегрева изделий послойная металлизация осуществляется с перерывами для остывания и формирования покрытия.

Металл сначала наносится на участки изделия в местах резких переходов, галтелей, углов, выступов или уступов. Затем выполняется металлизация основных площадей при условии равномерного нанесения присадки за один либо несколько проходов.

Необходимый вид, размеры и формы изделия получают после электродугового распыления при завершающей обработке.

Энергетические источники

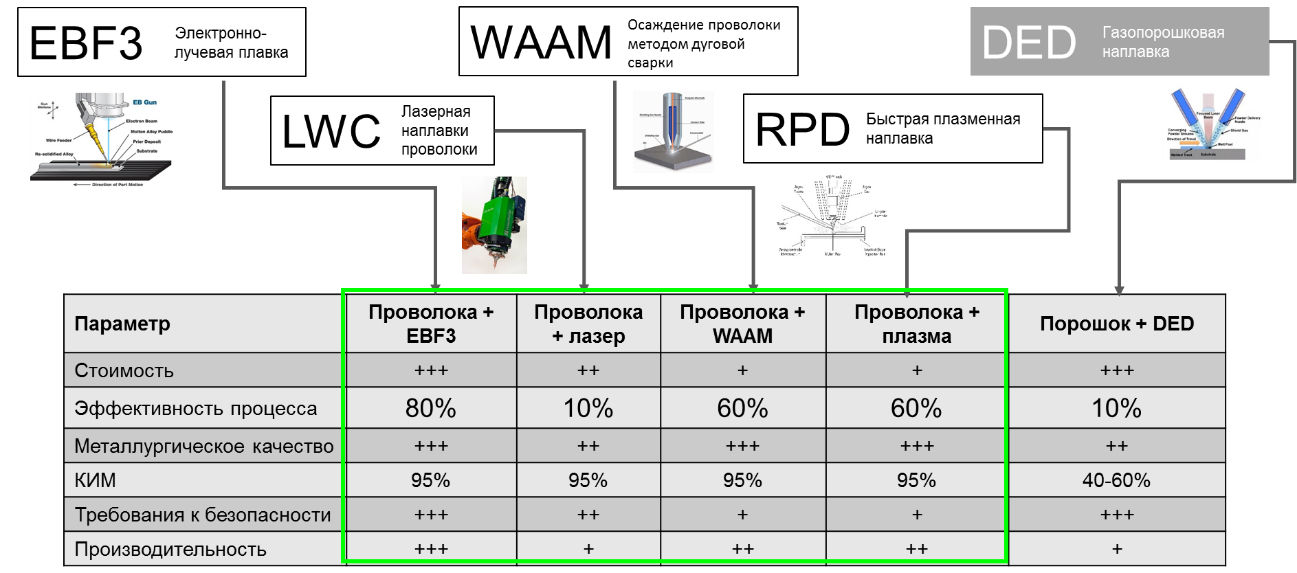

Если в уже ставших классических аддитивных технологиях используется преимущественно лазер средней и высокой мощности, то в проволочной наплавке наибольшее распространение получили электродуговые источники энергии. Это сварочные аппараты известных производителей, например, Fronius International GmbH (использует Gefertec GmbH), чуть реже – лазерные (волоконные, дисковые, диодные) мощностью до 4 кВт (использует Fraunhofer Institute for Material and Beam Technology IWS, Германия) и плазменные (использует Norsk Titanium AS, Норвегия). Заканчивают список электроннолучевые установки мощностью до 42 кВт (использует Sciaky Inc., США), а также комбинированные источники (например, плазма и плавящийся электрод с плазмотроном обратной полярности, как у российской компании «Гибридное аддитивное производство»).

При технологии WAAM в анодной области температура доходит до 4000°С, а в дуговом промежутке – 7000-10000°С (рис. 5). При использовании плазмы и электронного луча в сварочной ванне может достигаться температура 12000°С. Более высокая температура увеличивает текучесть расплавляемого металла, что является определенным плюсом технологий EBF3 и RPD

Однако важно понимать, что для охлаждения может потребоваться более длительное время. Если изделие не очень большое, то наплавленный слой может не успеть охладиться для нанесения нового слоя, чего требует любая технология проволочной наплавки

В итоге все преимущества от более высокой скорости могут быть уравновешены процессом охлаждения.

Эффективность технологий проволочной наплавки

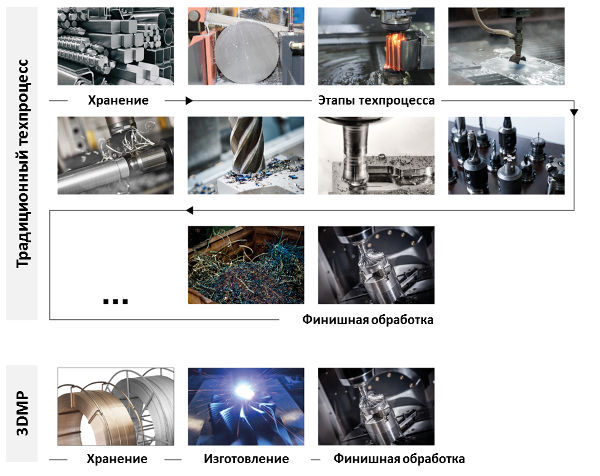

Как уже говорилось вначале статьи, технологии проволочной наплавки уместнее всего сравнивать с традиционными технологиями, чаще, с фрезерной обработкой. Наиболее ощутимый эффект в этом случае будет проявляться при работе с труднообрабатываемыми материалами: коррозионностойкими и жаропрочными сталями и сплавами; материалами с высокой твердостью и прочностью; сплавами на основе титана и тугоплавких металлов (вольфрам, молибден, ниобий). Особенности обработки этих материалов заставляют уменьшать скорость резания и способствуют снижению стойкости инструмента. Твердые оксиды и нитриды титана, возникающие при лезвийной обработке, а также малая теплопроводность титановых сплавов влияют на стоимость и время получения готового изделия. Тугоплавкие металлы обладают высокой твердостью, высокой способностью на износ. Добавим к этому необходимость обработки среднеразмерных и крупных заготовок с уходом в стружку 60-90% материала, и выбор проволочных аддитивных технологий становится очевидным, ведь КИМ может достигать 90-100% (рис. 18). При определенных оговорках проволоку удобнее и гораздо выгоднее использовать и как замену металлопорошковых аддитивных технологий.

Важное значение при выборе технологии проволочной наплавки или разработке собственного решения имеет программное обеспечение, которое позволит осуществлять программирование многочисленных параметров рабочего органа станка или робота:

- импорт данных CAD,

- поддержка гибридного модуля для фрезерной или ударной обработки,

- симуляция,

- создание траекторий,

- контроль температуры в зоне расплава, защитной атмосферы,

- управление столкновениями,

- пополняемая база данных,

- мониторинг,

- учет деформаций и т.п.

Также важным является наличие неразрушающего контроля, визуальный анализ с помощью камер, 3D-сканирование

Другими словами, важно управлять технологией в режиме реального времени – это позволит избежать проблем и повысить качество, надежность и скорость процесса

Проволочная наплавка позволяет изготавливать детали с припуском 1-3 мм на механообработку, что обеспечивает снижение количества стружки в 10 и более раз. Например, соотношение закупленного и использованного материала при традиционном производстве нервюры (по данным REPORT Wire+arc additive manufacturing vs. traditional machining from solid: a cost comparison, Welding Engineering and Laser Processing Centre, Date: April 22, 2015) крыла может составлять 37 единиц: из заготовки в 657 кг получают готовое изделие весом 18 кг! А переход от традиционных методов производства к использованию проволочной наплавки может обеспечить сокращение производственных затрат на 60-70% (рис. 19).

Серийное производство с выгодой уже на первой детали, техническое обслуживание и ремонт, легкая корректировка изменений, задействование принципов оптимизации формы – еще один повод задуматься в пользу проволочной наплавки.

Сегодня технологии с аддитивным принципом формирования изделий из проволоки проходят сложный путь от популяризации, испытаний, экономического обоснования, до попыток внести свою лепту в разработку устройств, соответствующих возможностям лидеров или в чем-то превосходящих их. Пока в мире существует всего несколько компаний, производящих оборудование серийно, например, Gefertec GmbH, Sciaky Inc., ведь добиться высокого качества, надежности и обеспечить выполнение стандартов под силу компаниям с большими инвестициями и солидным опытом работы. Поэтому многие зарубежные производители предпочитают оказывать услуги, используя оборудование своего производства, а российские изобретатели и вузы используют наработки для осуществления проектов внутри своих заводов и лабораторий.

Для применения проволочных аддитивных технологий предлагается достаточно много моделей с разными энергетическими источниками и разной стоимостью. Другой путь – разрабатывать собственную технологию, опираясь на российский и зарубежный опыт, что, неизбежно потребует времени.

На вопрос о том, что проволочные технологии – это тренд или необходимость, у каждого предприятия будет свой ответ, исходя из назревшей необходимости, технологической заинтересованности, возможности инвестировать.

Для себя мы сделали выбор в пользу технологии электродуговой наплавки WAAM/3DMP, как наиболее изученной, надежной, гибкой, а также доступной. Серийно производимое оборудование Gefertec является, по нашему мнению, той самой золотой серединой выбора как для исследователей, так и серийных производств, а также предприятий ТОиР.

Электродуговая металлизация

Электродуговая металлизация ЭДМ (Arc spray) имеет широкие возможности по сравнению со всеми известными методами нанесения металлопокрытий. С применением ЭДМ можно восстанавливать детали машин широкой номенклатуры в различных отраслях промышленности и сельского хозяйства, обеспечивать долговременную антикоррозионную защиту алюминием и цинком труб, резервуаров и других металлоконструкций, получать покрытия из псевдосплавов, например, из алюминия и стали, меди и стали, бронзы и стали, а также декоративные покрытия цветными металлами (медью, бронзой, латунью, алюминием).

Схема электродуговой металлизации показана на рис. Через два канала в горелке непрерывно подают две проволоки, между концами которых возбуждается дуга и происходит расплавление проволоки. Расплавленный металл подхватывается струей сжатого воздуха, истекающего из центрального сопла электрометаллизатора, и в мелкораспыленном виде переносится на поверхность основного материала. Распыление и транспортирование расплавляемого металла осуществляются обычно сжатым воздухом, хотя при напылении коррозионно-стойкой сталью 308 и алюминиевыми сплавами используют азот. При дуговом напылении на постоянном токе металлизация протекает стабильно, обеспечивая получение слоя покрытия с мелкозернистой структурой при высокой производительности процесса. Поэтому в настоящее время для металлизации применяют источники постоянного электрического тока со стабилизатором напряжения или источники со слегка возрастающей характеристикой. Дуговая металлизация обладает следующими преимуществами.

Применение мощных электрометаллизационных установок позволяет значительно повысить производительность процесса и сократить затраты времени. Например, при силе тока 750 А можно напылять стальное покрытие с производительностью 36 кг/ч, а при силе тока 500 А –цинковое покрытие с производительностью 1,2 кг/мин, что в несколько раз превышает производительность газопламенного напыления. К числу недостатков дугового напыления относится опасность перегрева и окисления напыляемого материала при малых скоростях подачи распыляемой проволоки. Кроме того, большое количество теплоты, выделяющейся при горении дуги, приводит к значительному выгоранию легирующих элементов, входящих в состав напыляемого материала (например, содержание углерода в материале покрытия снижается на 40-60 %, а кремния и марганца – на 10-15 %). При нанесении слоя покрытия на поверхность детали ее нагрев до 50 70 °С не вызывает никаких структурных изменений в металле детали, т. е. его механические свойства сохраняются, благодаря чему можно наносить слой покрытия на любые материалы: металл, пластмассу, дерево, резину и т. п. Металлизация обеспечивает высокую твердость напыленного слоя, что способствует увеличению сроков службы восстанавливаемых деталей. Напыляют самые разнообразные металлы. Например, для напыления может быть использована биметаллическая проволока из алюминия и свинца, что позволяет не только заменять дорогостоящие оловянистые баббиты и бронзы, но и значительно увеличить срок службы подшипников. Однако, применяя металлизацию, необходимо учитывать, что металлизированный слой, нанесенный на поверхность детали, не повышает ее прочности. Поэтому применять данный способ для восстановления деталей с ослабленным сечением не следует.

Приготовления электролита для гальванопластики

Содержание медного купороса в растворе – 150-180 г/л

Порошок медного купороса растворяют в горячей воде и, после охлаждения и фильтрации, в него осторожно, небольшими порциями вливают серную кислоту из расчета 30-35 г/л. Если содержание медного купороса в растворе превышено, сульфат меди начинает кристаллизоваться на стенках гальванической емкости и на аноде, в этом случае необходимо, провести анализ электролита (см

«Анализ и корректировка электролита меднения») и, по результатам, добавить воды или кислоты.

Избыток серной кислоты в электролите может привести к тому, что осадки меди получатся хрупкие, непрочные. Недостаток кислоты вызывает осаждение рыхлого и пористого слоя.

Для повышения качества получаемых осадков меди, специалисты советуют добавить в электролит спирт в количестве 8-10 г/л. Спирт в небольшом количестве улучшает структуру покрытия, делает медь мелкокристаллической, более твердой и упругой.

На качество электролита и получаемого медного осадка может оказывать негативное влияние возможное наличие в растворе органических примесей. Для их устранения в подогретый раствор добавляют 2-3 г/л перманганата калия или такое-же количество измельченного активированного угля. После охлаждения до 18-200С и фильтрации раствор можно использовать.

При интенсивном использовании электролит необходимо фильтровать для удаления шлама — порошкообразной меди, графита и пыли. Шлам постепенно накапливается в растворе, оседает на дне и стенках емкости, мелкодисперсные частицы образуют взвесь, которая может загрязнять получаемые осадки меди. На количество шлама влияет качество меди, использованной при изготовлении анодов, а также повышенная плотность тока в процессе.

В статье Анализ и корректировка электролита меднения рассмотрены метод определения содержания медного купороса и серной кислоты в растворе электролита, а также приведен расчет количества компонентов.

Основы хромирования

Современная технология химической металлизации позволяет использовать для разработки напыления специальные лакокрасочные материалы и реагенты. В результате этого покрытие будет блестеть и отражать окружающие предметы. Кроме того, именно металлизация химическая позволяет достичь высшей степени адгезии

Важно, что процесс нанесения покрытия осуществляется без помощи каких-либо едких веществ или взрывоопасных компонентов. Канцерогенные составляющие хромирования сводятся к абсолютному минимуму

Химическая металлизация не имеет ограничений по форме и размеру изделия. Также не требуется помещать предмет в жидкую кислотную среду или прибегать к сильному нагреву.

Подготовка поверхности к хромированию аналогична процессу перед нанесением краски. Благодаря этому зеркальные покрытия могут покрывать любые основы, но лучше, чтобы они были металлическими. Подобная химическая обработка не требует значительных денежных вливаний. Достаточно приобрести специальную установку и реагенты. В итоге владелец оборудования получит возможность наносить «серебряное зеркало» даже на пористые или органические материалы. Никакие другие технологии не смогут дать подобных результатов. На сегодняшний день хромирование составляет мощную конкуренцию прочим процессам металлизации.

Применение

Металлизация используется для изменения характеристик обрабатываемого изделия. После того, как нанесли слой металла или сплава, деталь получает дополнительную стойкость к высоким температурам, коррозии, износу, эрозии. Кроме этого нанесенный слой может служить для защиты и декоративного оформления готового изделия. С помощью металлизации производится восстановление изношенных деталей.

Поверхность детали после металлизации

Области применения:

- Электромашиностроение. Электротехнические компоненты необходимы в любой из отраслей промышленности. Их необходимо защитить от изнашивания, обеспечить точный уровень электрической проводимости. Покрытие металлизация используется при изготовлении:

- микроволновых схем;

- электродов конденсаторов;

- микроволновых отражателей;

- катушек индукции;

- керамических резисторов;

- валов двигателей.

- Транспортная промышленность. Нанесенный слой обеспечивает эксплуатирующимся деталям защиту от коррозии, механического воздействия, повышенной температуры. Методом покрытия пользуются при изготовлении:

- поршней

- компрессионных колец;

- распредвалов;

- стопорных колец;

- полуосей;

- тормозных дисков;

- вытяжных вентиляторов;

- гидроцилиндров;

- теплоотводов;

- шасси;

- глушителей;

- деталей двигателей;

- деталей коробок скоростей.

- Авиационная и космическая промышленность. Термическое напыление обеспечивает термостойкость, коррозионостойкость, сопротивляемость трению. Напыляют на:

- детали двигателя:

- роторы;

- лопатки турбин;

- лопатки компрессоров;

- камеры сгорания;

- сопла;

- детали механизмов руля и управления крыльями;

- стойки шасси;

- топливные оправки.

- Текстильная промышленность. Элементы ткацких станков подвержены абразивному изнашиванию из-за высоких скоростей и трения. Обрабатываются:

- ролики;

- оси.

- Бумажная промышленность и полиграфия. Твердые металлы обеспечивают защиту от волокон целлюлозы и химических чернил. Обработке подлежат:

- цилиндры на печатных машинах;

- анилоксовые валы;

- цилиндры бумагоделательных машин;

- подшипники скольжения.

- Энергетика. Газовые турбины работают при высоких температурах, поэтому их детали подлежат обработке металлизацией.

- Детали газовых агрегатов: турбин и компрессоров

- детали паровых агрегатов;

- детали гидравлических агрегатов;

- запорная арматура.

- Защита поверхностей:

- стальных несущих конструкций, работающих в водной (пресной) среде;

- стальных несущих конструкций, работающих с морской водой;

- морского транспорта;

- металлических конструкций от воздействия высоких температур:

- дымоходы;

- вытяжки на газовых турбинах;

- выпускные коллекторы автомобилей;

- сопла ракет;

- металлоконструкций от коррозии на промышленных площадках:

- железнодорожные мосты;

- конструкции бассейнов;

- контейнеры;

- резервуары, хранящие нефтепродукты;

- металлоконструкций от химических реакций:

- трюмы танкеров;

- установки очистки сточных вод.

- Химическая, нефтеперерабатывающая промышленность, например:

- запорная арматура;

- уплотнители;

- посадочные места машин и агрегатов;

- теплообменники;

- резервуары.

- Металлургическая промышленность:

- прокатные станы;

- кристаллизаторы;

- оборудование для прокатки проволоки, в том числе из цветных сплавов.

- Инструменты:

- прессовые штампы;

- несущие поверхности;

- вторичный двигатель.

- Тяжелое машиностроение:

- платформы;

- буры;

- краны;

- экскаваторы.

Пищевая промышленность.

- Декоративные изделия:

- посуда;

- бумага;

- ткань.

Реагенты и оборудование

Для начала необходимо закупить реагенты и посуду. Реагенты ищем, в так называемых медицинских складах, — это организации торгующие медицинским оборудованием и реагентами. Посуду можно найти в обычных хозяйственных магазинах.

На картинке представлен минимальный набор, необходимый для первого опыта химической металлизации зеркального серебрения, методом распыления.

Из реагентов понадобится:

- Азотнокислое серебро — 20 гр.

- Двухлористое олово —- 10 гр.

- Глюкоза ——————— 25 гр.

- Аммиак ——————— 50 мл.

- Формалин 37% ————— 10 мл.

- Натрия Тиосульфат —— 5 гр. (замедлитель реакции)

- Гидроксид натрия ——— 100 гр. (и для обезжиривания)

- Соляная кислота ——— 200 мл. (или аккумуляторный электролит)

Этого «Стартового набора декоративного хромирования» хватит на 5 литров растворов. Можно 10 раз повторить опыт описанный здесь (разводить по 0,5 литров растворов на один опыт). Это до 15 кв.м покрытия.

Внимание! Если есть проблемы с приобретение реагентов в вашем городе (нету вообще или физ. лицам не продают)

Или просто для «попробовать» нет смысла приобретать в больших объёмах. Например двухлористое олово, глюкоза и гидроксид натрия продаётся на вес килограммами, а соляная кислота, формалин и аммиак продаются в литровых бутылках, и продавать в меньших объёмах вряд ли будут. Так же, как и азотнокислое серебро менее 50 грамм не продают.

Помогу приобрести «Стартовый набор декоративного хромирования» на 15 м2 покрытия. Перейти на страницу стартового набора.

Из посуды понадобится:

- Мерные стаканы для химии 4 штуки на 1 литр. Или можно обойтись одним стаканом, но его придётся каждый раз хорошенько споласкивать дистиллированной водой, после каждого предыдущего раствора.

- Один мерный стакан на 200 мл.

- Бутыльки на 100 мл. — 3 шт. (в них отлить соляную кислоту, аммиак и формалин, из литровых бутылок, как то не удобно набирать).

- Одноразовые шприцы на 3, 20 и 50 кубиков.

- Одноразовые стаканы на 50 мл. (для взвешивания химии), ножи (для перемешивания растворов).

- Сухую химию удобнее поместить в пищевые пластиковые контейнеры — 3 шт.

- Ручные бытовые распылители на 0,5 литра — 3 шт.

- Один 1,5 литровый, пневматический, садовый распылитель для дистиллированной воды.

Особняком стоят миниатюрные электронные весы, измерением до 200 гр. Их можно приобрести в магазинах радиокомпонентов.

Технологические особенности

У химической металлизации различные цели. Основная — это улучшенные декоративные характеристики изделия после проведения процедуры. Кроме этого, химическая металлизация скрывает дефекты обрабатываемых поверхностей, например, микротрещины и мелкие поры. Иногда с помощью данной технологии восстанавливают поверхность. Общей целью можно считать улучшение характеристик обрабатываемого изделия, а точнее материала, из которого оно изготовлено.

Как правило, происходит улучшение следующих характеристик:

- Декоративных свойств.

- Коррозийной устойчивости.

- Твердости.

- Износоустойчивости и т. д.

Самой важной задачей в выполнении данного процесса является обеспечение оптимальных условий для того, чтобы окислительно-восстановительные реакции протекали правильно. Это сложный химический процесс с вылетом атомов

Конечно, контроль этого процесса провести визуально довольно сложно, но в результате цвет обрабатываемой поверхности изменится — так сразу будет заметна химическая металлизация.

Технология химического способа металлизации следующая: изделие покрывается специальными химическими реагентами, которые вступают в реакции между собой. В результате поверхность покрывается тонким слоем металла. Такое металлическое покрытие может быть не только определенного цвета, но и с несколькими оттенками, с плавными переходами между этими оттенками. Если понаблюдать за химической металлизацией, то можно сделать вывод, что метод не сложный. Сам процесс выглядит как простая покраска поверхности.