Общая информация по сварочной дуге

С научной точки зрения, сварочная дуга характеризуется 2 свойствами – выделение огромного количества теплоты и мощное лучеиспускание. Первое я отношу к положительной стороне, а второе, — к отрицательной.

В качестве проводников электрического разряда обычно используются материалы с электромагнитными свойствами. На собственном опыте убедился, что лучше всего себя проявляют графитные стрежни круглого сечения, которые в научной литературе иногда именуют дуговыми фонарями.

1) Возникновение, температура и воздействие

Дабы понимать, как осуществляется процесс сварки, всегда советую изучать теоретическую базу физических явлений. При образовании вольтовой дуги во всей красе проявляет себя закон Джоуля.

Алгоритм возникновения электрической дуги:

- Соприкосновение электродов.

- Выделение громадного количеств тепла в месте стыка.

- Концы проводников раскаляются.

- Разъединение электродов.

- Выделение катодом электронов.

- Электроны пронизывают поток воздуха между электродами, производя расщепление молекул на «+» и «-».

- Возникновение электрической дуги.

- Стабилизационный процесс за счет роста числа заряженных частиц.

- Образование с варочной ванны.

Как показывает практика, наибольшее распространение для возникновения разрядов приобрели металлические стержни с покрытием и непосредственно деталь, которую сварщик планирует обрабатывать.

Тестируя профитность угольных и металлических электродов, легко заметить, что электрическое сопротивление во втором случае значительно ниже, нежели при использовании угольных материалов. Данное явление обуславливается наличием металлических паров.

Для лучшего понимания принципов выделения теплоты, я решил добавить небольшую схему из справочной литературы выше. По рисунку заметно, что температурный режим на различных областях электродов отличается друг от друга. Здесь прослеживается зависимость между количеством выделяемого тепла и уровня нагрева. Так на «+» выдается 40%, на «-» 35%, а остальные 25% тепла приходится на непосредственно саму дугу. Чтобы компенсировать температурную разницу, приходится брать угольные проводники разной толщины. На положительной стороне – больше диаметр, а на отрицательной – меньше.

2) Рассказываю, что такое длина сварочной дуги

После касания электродом изделия и возникновения электрической дуги, она тотчас отводится на определенное расстояние от детали, тем самым образуя параметр длины. Конец прутка начинает плавиться, передавая капли жидкого металла на свариваемый шов. Среднее число капель за секунду времени колеблется от 15 до 35 штук, что для глаза данный процесс делает похожим на лазерное излучение.

Длиной дуги называется фактическое расстояния от торцовой части электрода до основы кратера сварного шва. Между диаметром прутка и длиной электрической дуги имеется прямая зависимость.

Выразить ее можно через формулу:

L (дуги) = 1/2*d — 1.2*d, где

L – длина дуги;

d – значение диаметра электродного прутка.

Чтобы легче было освоить просчет потенциальной дуги на различных электродах, я приведу небольшой пример.

Выделяют 3 типа сварочной дуги по толщине, но скажу честно, что в 95% случаев сварщики пользуются исключительно короткой. Средняя и длинная применяется в исключительных ситуациях. Детальнее о каждом типе я рассказал в таблице ниже.

| Тип | Вид | Описание |

| Короткая | Оптимальный вариант, за счет которого сварщик может достигнуть эталонного по качеству сварного шва. Короткую дугу отличают не только по виду, но и на слух – будет слышно сухое потрескивание, схожее с разогревом масла на сковороде. | |

| Средняя | Усреднённое значение проще всего поддерживать новичкам сварки. Результатом станет шов среднего качества. Если человек только начал пользоваться сварочным аппаратом, начинать практику стоит именно со средней длины электрической дуги. | |

| Длинная | В результате работы на большом расстоянии от поверхности шва, его качество будет ниже среднего. Негативные проявления – окисление металла и формирование неровной поверхности накапливаемого металла с электрода. Горит неустойчиво с характерным шипением. |

Ключевой недостаток длинной дуги – разбрызгивание капель электрода по области шва из-за недостаточного прогрева области. По внешним проявлениям даже малоопытный сварщик сможет сказать, где использовалась короткая, а где длинная электрическая дуга.

Сделанная мной фотография выше четко дает понять, где какой тип дуги применялся. Как говориться, качество на лицо. Даже при хорошем умении наложения, разница между верхними и нижними швами кардинальная, и заметна даже невооруженным глазом.

Методы, применяемые в технологии электродуговой сварки и резки металла

Резка металла сваркой с применением дуги относится к наиболее старым из существующих способов. Используется ручная дуговая резка с применением плавящегося или неплавящегося электрода, воздушно- и кислородно-дуговая резка – разберем каждый из способов более подробно.

1.

Резка неплавящимся электродом.

Роль электрода играет графитовый или угольный стержень, резку выполняют на любом роде тока, главное, чтобы он имел прямую полярность и силу до 800 А. Прежде чем разрезать металл, его нужно нагреть с помощью дуги, а затем выплавить.

Этот метод используется не так часто, в чем причина? У него достаточно узкая область применения, ведь он подходит только для работы со сложными крупногабаритными проектами. Допустим, при разделке лома и разборке старых металлических конструкций. Рез получается неровным и неаккуратным, но при этом технология подходит для работы с любыми металлами: от чугуна до цветных металлов.

2.

Резка плавящимся электродом.

Этот метод встречается на практике чаще остальных, поскольку он обеспечивает более аккуратный и ровный разрез, чем первый способ. Для выполнения резки устанавливают повышенную силу тока (на 30 % больше, чем при сварке) – в этом случае можно отталкиваться от толщины электрода. Например, для стержня толщиной 1 мм нужна сила тока в пределах 50 А, для стержня 2 мм – 100 А и т. д. Металл нагревают с глубоким проплавлением, поэтому данный принцип работы часто называют «метод опирания»

Немаловажно, что технология подходит для резки большинства металлов

Если нужно сделать несложный рез в домашних условиях, подойдут любые плавящиеся электроды. Но для лучшего результата советуем выбирать специальные электроды для резки металла, так как они отличаются своим покрытием. За счет последнего работа идет проще и занимает меньше времени.

Несмотря на улучшенное качество реза при данной технологии, ее трудно назвать идеальной: этот метод проигрывает всем более современным. Здесь страдает качество и внешний вид реза, а работа идет очень медленно.

3.

Воздушно- и кислородно-дуговая резка.

Эти методы электродуговой сварки практически идентичны, но имеют одно отличие: при воздушной резке металл сначала плавится от тепла дуги, после чего выдувается сжатым воздухом. При кислородной резке используется тот же принцип работы, только воздух заменяется потоком кислорода.

Данные технологии применяются для работы с листами нержавейки толщиной до 20 мм и для удаления дефектных частей деталей.

Перед осуществлением такой резки на сварочном аппарате устанавливают постоянный ток и подбирают графитовые или трубчатые электроды. Во втором случае кислород подается по сквозному отверстию в сварочном стержне. Сразу скажем, что этот способ эффективный, но отличается высокой трудоемкостью, ведь гораздо проще подать сжатый воздух или струю кислорода непосредственно в место разреза.

Принцип электродуговой сварки

В технологии электродуговой сварки имеется несколько принципов — короткое замыкание и пробой

Именно на последний показатель стоит обратить повышенное внимание

В данном случае за основу берется пробой диэлектрика, который возникает при наполнении межатомного пространства частицами с электрическим зарядом. Ионы создают положительные заряды, а электроны — отрицательные. В некоторых ситуациях пробой возможен для любых диэлектриков. Но вот что касается электродуговой сварки металлов, то во время нее применяется пробой воздушного пространства между электродом и массой.

Во время сварки на электроде создается заряд тока с низким показателем напряжения, но с высокой силой — примерно 80-200 А. Также наблюдается огромная плотность — несколько тысяч А/м2.

В момент касания электрода массы, а именно другого материала с высокими показателями электропроводности при сваривании металлических конструкций, то может возникнуть короткое замыкание, которое создает электрическое поле с высокой мощностью. Именно в нем возникает пробой.

Особенности сварки алюминия и алюминиевых сплавов

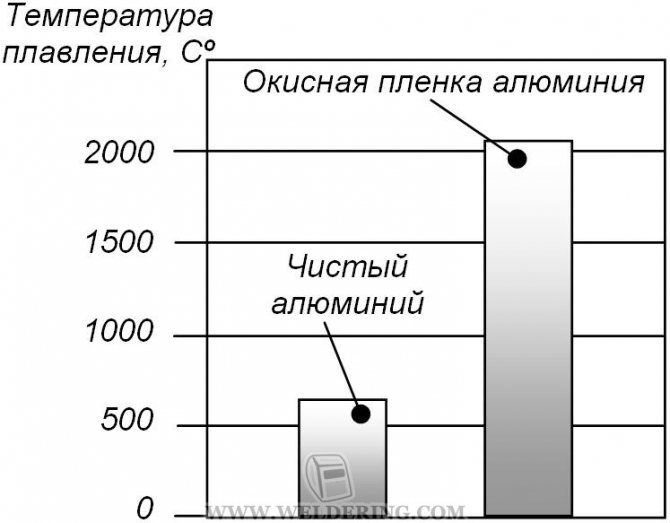

При сварке ТИГ большинства металлов используется постоянный ток прямой полярности. Однако эти условия сварки неприемлемы, когда речь идет об алюминии и магнии. Обусловлено это наличием на поверхности этих металлов прочной и тугоплавкой окисной пленки. Алюминий характеризуется высокой химической активностью. Он легко вступает во взаимодействие с кислородом воздуха, т.е. окисляется. При этом образуется тонкая плотная пленка из оксида алюминия (Al2O3). Своей высокой коррозионной стойкостью алюминий обязан именно этой пленке. Температура плавления чистого алюминия – 660 ºС, а температура плавления окиси алюминия более чем в три раза выше – 2030 ºС. Окись алюминия – это керамический материал, твердый и не электропроводный. При расплавлении алюминия он растекается крупными каплями удерживаемыми от слияния окисной пленкой. В случае если фрагменты пленки окажутся в закристаллизовавшемся металле шва, то его механические свойства ухудшаться. Таким образом, для того чтобы сварить вместе две алюминиевые детали, прежде всего, необходимо эту окисную пленку разрушить. Это можно выполнить:

— механически (однако, это практически невозможно, так как из-за высокой химической активности алюминия он тут же вступает в связь с кислородом, и новый слой окиси алюминия начинает образовываться. Причем, в условиях дуговой сварки при высокой температуре окисление алюминия и образование окисной пленки происходит еще более интенсивно); — химической обработкой (довольно сложно и трудоемко); — сваркой на обратной полярности; — сваркой на переменном токе.

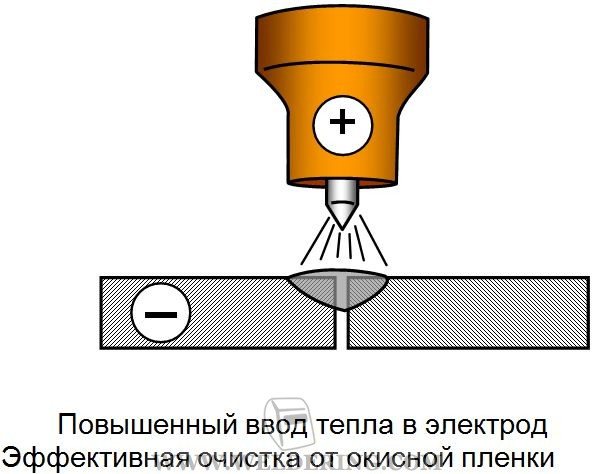

При подключении электрода к отрицательному полюсу (сварка на прямой полярности) изделию будет передаваться значительное количество тепла, однако пленка разрушаться не будет. Если полярность изменить и подключить электрод к положительному полюсу (сварка на обратной полярности), то тепла изделию будет передаваться меньше, однако, как только будет возбуждена дуга, окисная пленка начнет разрушаться (происходит, так называемая катодная очистка).

Существует две теории, объясняющие механизм разрушения окисной пленки на обратной полярности.

Катодное пятно, перемещаясь по поверхности сварочной ванны, приводит к испарению окислов алюминия, при этом эмиссия электронов с активных катодных пятен отталкивает фрагменты окисной пленки к краям сварочной ванны, где они формируют тонкие полоски.

Поток ионов обладает достаточной кинетической энергией, чтобы при столкновении с поверхностью катода разрушать окисную пленку (аналогичный эффект имеет место при пескоструйной обработке). В пользу этой теории говорит тот факт, что чистящий эффект выше при использовании инертных газов с более высоким атомарным весом (аргон)

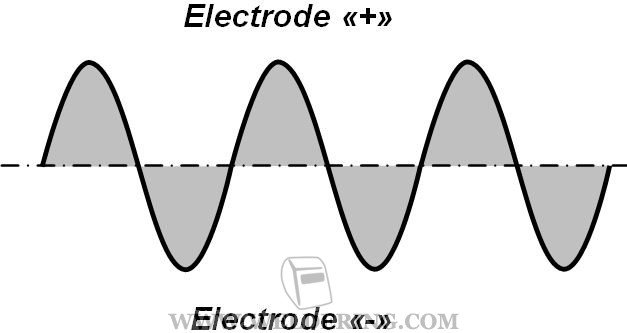

Однако наряду с этим положительным явлением будут наблюдаться такие отрицательные последствия сварки на обратной полярности как перегрев электрода, на котором будет выделяться слишком много тепла (вызывая его перегрев), и низкое проплавление основного металла. Решением этих проблем является сварка на переменном токе. Комбинация прямой и обратной полярности позволяет использовать преимущества обоих полярностей; мы получаем и необходимое тепловложение (т.е. проплавление основного металла) в полупериоды прямой полярности и очистку поверхности от окиси алюминия (в полупериоды обратной полярности). Сварка на переменном токе этой частотой является идеальным процессом соединения всех типов алюминиевых и магниевых сплавов.

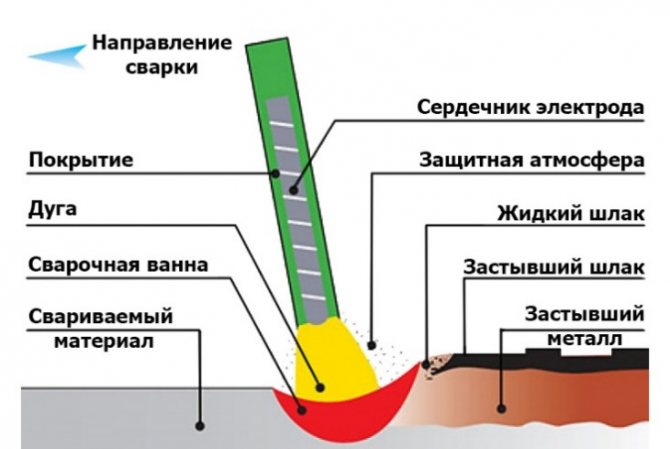

Покрытые электроды для дуговой сварки

Согласно истории развития сварки, до 1935 года использовались металлические электроды без покрытия или с тонким ионизирующим покрытием. Основными функциям покрытых электродов являются: подведение тока к сварочной дуге; защита дуги, расплавленного металла и зоны сварки от атмосферных газов; дополнительная подача расплавленного металла для заполнения зазора между кромок и наплавки валика шва.

Существует большое количество марок сварочных электродов отличающихся химическим составом металлического стержня, покрытием, предназначением и т.д. Краткую классификацию покрытых электродов можно посмотреть на рисунках ниже.

Классификация покрытых электродов для ручной дуговой сварки

Классификация покрытых электродов для ручной сварки, наплавки и резки

Преимущества и недостатки

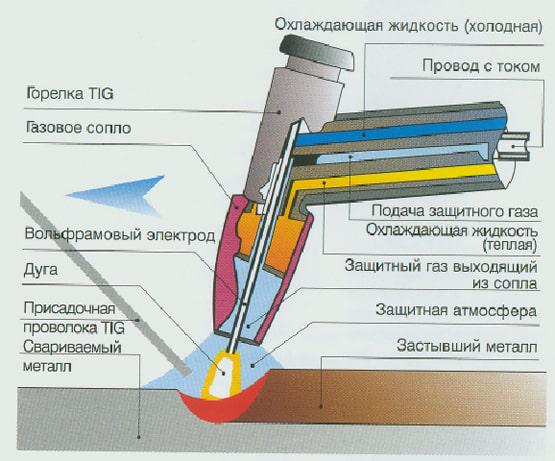

Данный технологический процесс получил наибольшее распространение при работе с цветными металлами и легированными сталями. Он обладает рядом как преимуществ, так и недостатков. К основным преимуществам следует отнести:

- Возможности минимального деформирования в свариваемых металлах из-за маленькой зоны прогрева;

- Высокое качество соединения за счет использования защитных газов, которые вытесняют кислород;

- Относительно большая скорость выполнения работ;

- Минимальные трудозатраты на последующую обработку шва;

- Относительно широкий спектр свариваемых материалов.

Основные недостатки таковы:

- При работе на улице создается возможность выдува защитного газа из зоны сварки. Для борьбы с этим явлением используют заграждения или увеличивают подачу газа, что приводит к увеличению его расхода;

- Относительно качественная подготовка металлов перед сваркой;

- Неудобство при работе под острым углом из-за особенностей конструкции горелки;

- Необходимость зачистки места розжига вне зоны сварки.

Виды сварки плавлением

В зависимости от источника тепла к основным видам сварки плавлением относят электрическую и газовую. По способу выполнения электрический вид подразделяется на несколько разновидностей.

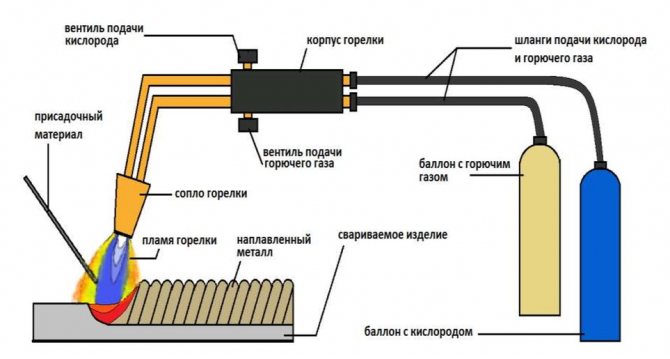

Газовая

Газовая сварка плавлением за счет плавного нагрева позволяет соединять заготовки из чугуна, цветных металлов, высокоуглеродистой стали. Зазор между деталями заполняют присадочной проволокой, которая плавится вместе с основным металлом. Стык нагревают пламенем горелки, которое образуется при сгорании смеси кислорода с горючим газом:

- ацетиленом;

- бутаном;

- пропаном;

- водородом;

- парами керосина или бензина.

Схема газовой сварки Для газовой сварки не требуется электроэнергия, поэтому ремонтные работы можно проводить даже в чистом поле. Недостатком считают невозможность работы с заготовками толщиной больше 5 мм.

Электродуговая

Электродуговая сварка выполняется за счет тепла дуги, которая возникает при прохождении тока через электрод и заготовки. Из расплавленного металла деталей и электрода или присадочной проволоки образуется сварочная ванна. После остывания формируется шов. Разновидности классифицируют по следующим признакам:

- виду тока ― переменный или постоянный; когда на электроде минус, полярность прямая, если плюс ― обратная;

- типу электрода ― плавящийся, неплавящийся;

- уровню механизации ― ручная, полу и полностью автоматическая;

- виду дуги ― прямого действия (между металлом и электродом), косвенного (между двумя электродами);

- способу защиты места сварки ― инертный газ, флюс, покрытие электрода.

Схема электродуговой сварки

Металл плавящегося электрода должен быть таким же, как у заготовок или близким по составу. Когда марку стали определить невозможно варят переходным (буферным) электродом. Его также используют для соединения элементов из стали с разным составом. В качестве неплавящегося электрода используют вольфрамовые, графитовые, угольные стержни. Присадочная проволока и свариваемые детали должны быть близкими по химическому составу.

Виды аппаратов

Обычно при проведении электродуговой сварки используется простой сварочный аппарат — трансформаторный. Он работает по принципу обычного трансформатора, понижает напряжение и повышает ток. Данное устройство варит при помощи переменного тока.

Однако трансформаторное сварочное оборудование неудобное, оно обладает огромными размерами. По этой причине могут возникнуть проблемы с его перемещением. Для этих целей требуется специальное приспособление на колесиках.

Если требуется мобильный сварочный аппарат для электродуговой сварки, то отличным вариантом будет инвертор. Данное оборудование первым делом преобразует переменный ток от бытовой сети в ток с высокой частотой. А уже после этого оно переводит его в постоянный. Кроме этого устройства этого вида имеют небольшую массу, компактные габариты.

Инверторное сварочное оборудование для электродуговой сварки помогает добиться максимальной стабильности дуги. Именно это оказывает положительное воздействие на качество шва. Кроме этого устройство позволяет использовать разные режимы — с прямой и обратной полярностью.

Окончание сварки. Заварка кратера

Начало и конец сварного шва являются зоной наибольшей вероятности образования дефектов

Поэтому правильно завершать процесс сварки очень важно. Если нет возможности закончить сварку на выводных планках, то нужно использовать специальные приемы заварки кратеров

Кратером называет воронкообразное углубление в месте обрыва дуги, образующиеся в результате усадки металла. При завершении наплавки валика (шва) кратер должен быть обязательно заправлен. Чтобы правильно заварить кратер нужно задержать электрод в месте окончания сварного шва на несколько секунд, а затем отвезти его назад на ранее наплавленный валик на 5-10 мм и медленно растягивая дугу отвезти электрод. Если не получилось правильно закончить сварку то нужно в месте обрыва дуги, вновь произвести зажигание и полностью заплавить кратер.

Обучающее видео по дуговой сварке

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Что такое электрическая дуга

Это один из видов электрического разряда в газе (физическое явление). Также ее называют – Дуговой разряд или Вольтова дуга. Состоит из ионизированного, электрически квазинейтрального газа (плазмы).

Может возникнуть между двумя электродами при увеличении напряжения между ними, либо приближении друг к другу.

Вкратце о свойствах: температура электрической дуги, от 2500 до 7000 °С. Не маленькая температура, однако. Взаимодействие металлов с плазмой, приводит к нагреву, окислению, расплавлению, испарению и другим видам коррозии. Сопровождается световым излучением, взрывной и ударной волной, сверхвысокой температурой, возгоранием, выделением озона и углекислого газа.

В интернете есть немало информации о том, что такое электрическая дуга, каковы ее свойства, если интересно подробнее, посмотрите. Например, в ru.wikipedia.org.

Теперь о моем несчастном случае. Трудно поверить, но 2 дня назад я напрямую столкнулся с этим явлением, причем неудачно. Дело было так: 21 ноября, на работе, мне было поручено сделать разводку светильников в распаечной коробке, после чего подключить их в сеть. С разводкой проблем не возникло, а вот когда полез в щит, возникли некоторые трудности. Жаль андройд свой дома забыл, не сделал фото электрощита, а то было бы более ясно. Возможно сделаю еще, как выйду на работу. Итак, щит был очень старый — 3 фазы, нулевая шина (она же заземление), 6 автоматов и пакетный выключатель (вроде все просто), состояние изначально не вызывало доверия. Долго боролся с нулевой шиной, так как все болты были ржавые, после чего без труда посадил фазу на автомат. Все хорошо, проверил светильники, работают.

После, вернулся к щиту, чтобы аккуратно уложить провода, закрыть его. Хочу заметить, электрощит находился на высоте ~2 метра, в узком проходе и чтобы добраться до него, использовал стремянку (лестницу). Укладывая провода, обнаружил искрения на контактах других автоматов, что вызывало моргание ламп. Соответственно я протянул все контакты и продолжил осмотр остальных проводов (чтобы 1 раз сделать и не возвращаться больше к этому). Обнаружив, что один контакт на пакетнике имеет высокую температуру, решил протянуть его тоже. Взял отвертку, прислонил к винту, повернул, бах! Раздался взрыв, вспышка, меня отбросило назад, ударившись об стену, я упал на пол, ничего не видно (ослепило), щит не переставал взрываться и гудеть. Почему не сработала защита мне не известно. Чувствуя на себе падающие искры я осознал, что надо выбираться. Выбирался на ощупь, ползком. Выбравшись из этого узкого прохода, начал звать напарника. Уже на тот момент я почувствовал, что с моей правой рукой (ей я держал отвертку) что-то не так, ужасная боль ощущалась.

Вместе с напарником мы решили, что нужно бежать в медпункт. Что было дальше, думаю не стоит рассказывать, всего обкололи и в больницу. Никогда походу не забуду этот ужасный звук долгого короткого замыкания – зуд с жужжанием.

Сейчас лежу в больнице, на коленке у меня ссадина, врачи думают, что меня било током, это выход, поэтому наблюдают за сердцем. Я же считаю, что током меня не било, а ожег на руке, был нанесен электрической дугой, которая возникла при замыкании.

Что там случилось, почему произошло замыкание мне пока не известно, думаю, при повороте винта, сдвинулся сам контакт и произошло замыкание фаза-фаза, либо сзади пакетного выключателя находился оголенный провод и при приближении винта возникла электрическая дуга. Узнаю позже, если разберутся.

Блин, сходил на перевязку, так руку замотали, что пишу одной левой теперь )))

Фото без бинтов делать не стал, очень не приятное зрелище. Не хочу пугать начинающих электриков….

Итак, идем дальше:

Техника ручной дуговой сварки в различных пространственных положениях

В зависимости от пространственного положения сварного шва приемы сварки и техника будут отличаться

Положения при сварке

Сварка в нижнем положении

Сварка в нижнем положении наиболее удобна и проста. В таком положении могут варить сварщики не высокой квалификации. Поэтому при сборке по возможности детали и конструкции следует располагать так, чтобы сварка выполнялась в нижнем положении Шов в таком положении хорошо формируется, жидкий металл не вытекает из сварочный ванны, шлак хорошо вплывает защищая металл.

Сварка в вертикальном и горизонтальном положении

Сварка в вертикальном и горизонтальном положении сложнее и техника ее ведения отличается от нижнего. Расплавленный метал под действием силы тяжести начинает растекаться и вытекать из сварочной ванны. Для недопущения вытекания металла сварку ведут с поперечными колебаниями электрода, на как можно короткой дуге с уменьшив значение сварочного тока

Важно, удерживать сварочную ванну не большого размера, потому что жидкий металл удерживается только за счет сил поверхностного натяжения и при слишком большой сварочной ванне вытечет. Для этого сварку ведут как правило ниточными валиками, ширина валиков не должна превышать 2 — 3 диаметра электрода

Сварка вертикальных швов возможно производить на подъем и сварку вниз. Сварка снизу вверх предпочтительней так обеспечивает более глубокое проплавление и удобней формировать шов наплавляя металл на ранее застывший. При сварке сверху вниз швы получатся визуально более красивыми но возникает большая вероятность несплавлений и наплывов. На спуск применяют сварку только для деталей небольшой толщины.

Сварка в потолочном положении

Сварка в потолочном положении наиболее неудобная ее доверяют только сварщикам высокой квалификации. Сварка ведут как можно короткой дугой для обеспечения мелкокапельного переноса металла, электродами диаметром три миллиметра. Кроме того при сварке в потолочном положении нужно следить, чтобы шлак выходил из расплавленного металла. Также как и при сварке горизонтальных и вертикальных швов, нельзя допускать слишком большой сварочной ванны иначе удержать ее не удастся .

Технология и режимы ручной дуговой сварки, подробней раскрыты в статье Ручная дуговая сварка покрытыми электродами

Недостатки

Как и у любого метода, у электродуговой сварки существуют и недостатки:

- для обеспечения стабильно высокого качества шва сварщику требуется приобрести значительный опыт;

- обмазка склонны к отсыреванию, это приводит к появлению дефектов;

- для сварки цветных металлов требуется применять специальные сварочные материалы, оборудование и методы.

- качество соединения зависит от внешних погодных условий.

Недостатки электродугового метода побуждают ученых и инженеров вести упорные работы по его совершенствованию, разработке новых сварочных материалов, оборудования и приемов работы.

Учебные материалы

Электрическая дуга – это мощный, длительно существующий между находящимися под напряжением электродами, электрический разряд в сильно ионизированной смеси газов и паров. Характеризуется высокой температурой газов и большим током в зоне разряда.

Электроды подключаются к источникам переменного (сварочный трансформатор) или постоянного тока (сварочный генератор или выпрямитель) при прямой и обратной полярности.

При сварке постоянным током электрод подсоединенный к положительному полюсу называется анодом, а к отрицательному – катодом. Промежуток между электродами называется областью дугового промежутка или дуговым промежутком (рисунок 3.4). Дуговой промежуток обычно разделяют на 3 характерные области:

- анодная область, примыкающая к аноду;

- катодная область;

- столб дуги.

Любое зажигание дуги начинается с короткого замыкания, т.е. с замыкания электрода с изделием. При этом Uд = 0, а ток Imax = Iкор.замык. В месте замыкания появляется катодное пятно, которое является непременным (необходимым) условием существования дугового разряда. Образующийся жидкий металл при отводе электрода растягивается, перегревается и температура достигает, до температуры кипения – возбуждается (зажигается) дуга.

Зажигание дуги можно производить и без соприкосновения электродов за счет ионизации, т.е. пробоя диэлектрического воздушного (газового) промежутка за счет повышения напряжения осцилляторами (аргонодуговая сварка).

Дуговой промежуток является диэлектрической средой, которое необходимо ионизировать.

Для существования дугового разряда достаточно Uд = 16÷60 В. Прохождение электрического тока через воздушный (дуговой) промежуток возможно только при наличии в нем электронов (элементарных отрицательных частиц) и ионов: положительные (+) ионы – все молекулы и атомы элементов (легче образуют металлы Ме); отрицательные (–) ионы – легче образуют F, Cr, N2, O2 и другие элементы обладающие сродством к электронам е.

Рисунок 3.4 – Схема горения дуги

Катодная область дуги является источником электронов, ионизирующих газы в дуговом промежутке. Электроны выделившиеся из катода ускоряются электрическим полем и удаляются от катода. Одновременно под воздействием этого поля к катоду направляются +ионы:

Uд = Uк + Uс + Uа;

Анодная область имеет значительно больший объем Ua < Uк.

Столб дуги – основная доля дугового промежутка представляет смесь электронов, + и – ионов и нейтральных атомов (молекул). Столб дуги нейтрален:

∑зар.отр. = ∑зарядов положит.частиц.

Энергия для поддержания стационарной дуги поступает от источника питания ИП.

Разная температура, размеров анодных и катодных зон и разное количество тепла выделяющейся – обуславливает существование при сварке на постоянном токе прямой и обратной полярности:

Qa > Qк; Ua < Uк.

- при требовании большого количества тепла для прогрева кромок больших толщин металла применяется прямая полярность (например, при наплавке);

- при тонкостенных и не допускающих перегрева свариваемых металлов обратная полярность (+ на электроде).

Условия устойчивого горения сварочной дуги > Теория по ТКМ >

Учебные работы по всем предметамРекомендуем:

Виды электродуговой сварки

Теперь, когда мы разобрались с определением и особенностями сварочной дуги, приступим к классификации методов электродуговой сварки.

Самый распространенный метод — ручная электродуговая сварка (РДС). Она используется для сварки всех видов металлов, в том числе черных и цветных. Ключевая особенность РДС — обязательная необходимость защищать сварочную зону от кислорода. С этой задачей неплохо справляются плавящиеся электроды со специальным покрытием. Под воздействием высокой температуры покрытие плавится, образуя защитный слой на поверхности шва, и защищая его от пагубного влияния кислорода.

Технология ручной электродуговой сварки крайне проста, поэтому она получила широкое распространение среди домашних сварщиков. Электрод подсоединяется к держаку и его конец нагревается, когда им постукивают или чиркают о поверхность металла. Этот процесс зажигает дугу, замыкается электрическая цепь.

Затем электрод медленно отводят от поверхности металла примерно на пол сантиметра. На расстоянии между электродом и металлом появляется видимая дуга. Если расстояние меньше 5 миллиметров, то такая дуга называется короткой. Мы рекомендуем использовать именно короткую дугу в своей работе, но это требует опыта и частой практики, поскольку не так уж просто непрерывно вести электрод на расстоянии менее пол сантиметра.

Но это не единственный метод. Также есть сварка под флюсом, сварка неплавящимся электродом в среде защитного газа и сварка с применением порошковой проволоки. Технологический процесс электродуговой сварки с применением любого из этих методов мало отличается от РДС. Единственное отличие — используемые в работе комплектующие и оборудование. Сама же дуга и ее характеристики остаются неизменными. Давайте подробнее разберем каждый метод.

Начнем со сварки применением флюса. Флюс — это вещество, выпускаемое в жидком, порошкообразном, пастообразном и кристаллическом виде, которое подается в сварочную зону и выполняет роль защиты шва от кислорода. Также флюс обеспечивает стабильное горение дуги и несколько упрощает формирование шва. Зачастую для работы с флюсом используют автоматический сварочный аппарат, который сам подает флюс в сварочную зону. Но вы можете и вручную нанести защитное вещество на поверхность металла. С помощью этого метода можно без особых трудностей варить металл любой толщины.

Второй метод — сварка с применением неплавящихся электродов. Они могут быть вольфрамовыми, угольные или графитовыми. Такой метод требует использования защитных газов и проволоки, об этом мы писали выше. С помощью такого метода возможна качественная сварка чугуна, алюминия, никеля, меди и прочих металлов. Такой способ зачастую используют профессиональные сварщики, которым доверили ответственную работу. Шов получается очень качественным и аккуратным. Также вы сможете сварить металлы любой толщины с достаточно быстрой скоростью.

Последний вид электродуговой сварки — сварка с применением порошковой проволоки. Этот метод очень интересный. Здесь при формировании шва в зону сварки подают специальную порошковую проволоку, но от обычной она существенно отличается. Сама порошковая проволока представляет собой полую трубку, которая заполнена флюсом. При плавлении этой проволоки флюс высвобождается и также плавится, образуя тот же защитный слой, что и при работе с обычным порошковым или кристаллическим флюсом.

Плюсы и минусы метода

Плюсами этого способа сваривания всегда считались:

- простота эксплуатации и низкая цена оборудования для сварного процесса;

- возможность сваривания большого количества разновидностей металлов при широком спектре выбора электродного материала;

- возможность выполнять сварные работы в труднодоступных местах;

- уместно сваривание в любых пространственных положениях.

Из недостатков стоит выделить:

- в процессе выделяется большое количество веществ, вредных как для самого сварщика, так и для окружающих;

- качество сварного шва во многом зависит от опыта и квалификации сварщика;

- скорость выполнения работ зачастую ниже, чем при иных методах;

- при выполнении сварки на постоянном токе магнитные поля сильно влияют на отклонение дуги, что затрудняет процесс.

О режимах дуговой сварки

Соединение деталей методом сплавления осуществляют в различных условиях. Совокупность мер, показателей и параметров, призванную обеспечить хорошее качество шва в любой ситуации, называют режимом сварки.

Характеризующие его параметры делятся на 2 группы:

- основные;

- дополнительные.

К первым относятся:

- диаметр электрода;

- сила тока;

- напряжение дуги.

Соединение деталей методом сплавления осуществляют в различных условиях.

Дополнительные параметры:

- положение шва в пространстве;

- скорость выполнения работ;

- состав и толщина металла.

Сила тока определяется свойствами сварочного аппарата и указывается в инструкции к нему. От нее зависит количество выделяемого тепла, а значит, и глубина провара. Толстостенные элементы крупногабаритных металлоконструкций, подвергающихся воздействию больших нагрузок, соединяют током повышенной силы. Тонкую деталь он, напротив, может прожечь, поэтому ампераж снижают.

Диаметр электрода должен соответствовать силе тока.

В противном случае возникают следующие негативные моменты:

- Заниженный диаметр. Повреждается покрытие на стержне, дуга становится неустойчивой.

- Завышенный диаметр. Снижается плотность тока, нестабильными становятся длина дуги и ее положение, шов получается неровным и непрочным.

Параметры режимов ручной сварки приведены в таблице:

| Толщина свариваемых деталей, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Независимо от толщины заготовок, швы на вертикальных поверхностях и потолке выполняют электродом диаметром 4 мм.

Мощные соединения делают в несколько подходов:

- Проваривают корень шва, используя стержень диаметром 3-4 мм.

- Набирают наплавку необходимой величины более толстыми изделиями.

Мощные соединения делают в несколько подходов.

С увеличением скорости процесса уменьшается ширина шва, и наоборот. Данный параметр следует выдерживать в разумных пределах. При слишком высокой скорости металл не успевает полностью расплавиться, в соединении образуются непроваренные участки. При медленной сварке сталь растекается, что тоже негативно отражается на качестве шва.

Ширина соединения и глубина провара зависят от траектории движения электрода. Его перемещают по прямой, зигзагом, елочкой и т.д.