Особенности применение термитной сварки

Технология позволяет соединять все виды металлов – цветные и черные – без дорогостоящего оборудования и сложной оснастки. Сравнительно с другими способами термитная сварка обладает весомыми преимуществами:

- невысокий уровень трудозатрат на выполнения большого объема работ;

- высокое качество сварного соединения, безупречная эстетичность стыков;

- на выполнение операций уходит немного времени;

- не требуется привлечение высококвалифицированных специалистов сварочного дела;

- стоимость расходных материалов невысока, а приобрести их несложно в специализированных магазинах;

- для сваривания не требуется наличие электричества или газ. Технология идеально подходит для работы в «полевых» условиях.

Как недостаток следует отметить высокие требования по технике безопасности. Термитная смесь является веществом пожароопасным: она легко воспламеняется. Поэтому требуются особые условия хранения и транспортировки. Выполняя работы, оператор должен быть внимательным, чтобы не допустить попадание жидкости в горящий термит. Если это произойдет, то получится взрывоопасная смесь, которая может детонировать в любой момент.

Строго запрещено инициировать розжиг шихты от электрической дуги, поскольку тоже может произойти взрыв. Сварочные работы допускается выполнять при температуре окружающего воздуха не ниже 10 градусов Цельсия.

Термитная технология получила меньшее распространение сравнительно с электродуговой сваркой. Тем не менее, такой вариант соединения металлов можно рассматривать не только для промышленного, но и для домашнего использования. Нет особых технологических сложностей. Применять термитный карандаш можно научить любого желающего. Только не стоит в работе использовать самодельные или сомнительные термитные смеси, поскольку они могут взрываться.

Область применения

Термитом на основе алюминиевой пудры осуществляется наплавка на детали, соединение изделий из чугуна и хрупких сплавов. На железнодорожном транспорте это надёжный, быстрый способ ремонта рельсов. Для его регламентации разработан ГОСТ Р 57181-2016. В машиностроении термитная технология используется при изготовлении гребных винтов для морских судов, коленчатых валов автомобилей и пр. На металлургических и металлообрабатывающих предприятиях этим способом ремонтируют прокатные станы, прессы, роторные валы, разливочные ковши и другое крупногабаритное оборудование. Для сращивания кабелей, используемых в линиях связи и электропередачи, применяется сварка, термит для которой изготавливается из магния.

Преимущества и недостатки

По-другому термитная сварка называется порошковой. У него есть ряд преимуществ. К ним, например, относится качество сварных швов. Такие стыки достаточно прочные и долговечные. Если порошок содержит алюминий, он устойчив к ржавчине. Сварка с термитом по своей сути экономична. Этот вид работы не требует много энергии. К тому же он превосходно прост, а значит, не только для опытных сварщиков, но и для начинающих мастеров. Работа не займет много времени, ее можно выполнить с помощью компактного инструментария.

Помимо достоинств, сварка термитом имеет и недостатки. Например, перед самой сваркой требуется подготовка металла и кабеля (отдельно). Кроме того, отследить процесс сварки довольно сложно. Ввиду этого часто бывает необходимо использовать бесшовное оборудование, и не все мастера умеют с ним обращаться.

Область применения термитной сварки

Главным преимуществом термита перед другими видами сварки является полная автономность и мобильность. Для термитной сварки не нужен внешний источник энергии. При осуществлении сварочных работ не потребуется ни трансформатор/инвертор, ни генератор, ни баллоны.

Термитная сварка хорошо себя зарекомендовала при работе в полевых условиях, где затруднительно использовать стандартные средства.

Интересной особенностью термита является возможность горения в бескислородной среде. Для поддержания горения кислород берется из окалины (оксида железа).

При помощи термитной сварки обычно выполняют следующие работы:

- Стыковка рельсовых путей

- Соединение трубопровода

- Заделка трещин, раковин и прочих видов брака/износа

Термитная сварка является незаменимой при сборке крупногабаритных деталей. При помощи термита принято соединять: лопасти гребных винтов, элементы якорей, компоненты заземляющих конструкций и прочее-прочее.

Крупногабаритные детали обычно поставляются к месту монтажа по частям. Разборная конструкция соединяется по месту, перед непосредственной установкой. Для этого рациональней всего использовать термит. Сварка термитом позволяет без особых усилий получать шов высокого качества. При этом можно сэкономить уйму времени, сил и энергоресурсов.

Дополнительно термит хорошо себя зарекомендовал при соединении различных проводов, кабеля, троса, арматуры и прочего металлопроката.

В активной фазе алюмотермической реакции термитная смесь превращается в жидкий расплав. Восстановленное алюминием железо становиться текучим. Это свойство термита позволяет использовать сварку при ремонте плит и прочих металлоизделий. То есть расплав равномерно растекается по поверхности металла, надежно устраняя таким образом следы износа или брака.

Как варить термитом.

Особенности технологии

Сваривание металлических частей путем применения термита построено на плавлении кромок соединяемых деталей в процессе горения и направления расплавленного металла, полученного вследствие высоких температур.

В кузнечном деле давным-давно применялся довольно интересный способ. В емкость насыпалась сера вперемешку с окалиной. Первая поджигалась и получался расплав металла, который можно было использовать для соединения деталей. Качество, конечно, было не слишком высоким.

Конечно, современная термитная сварка более совершенна. Работает она следующим образом.

Стык соединяемых деталей проливается расплавом, полученным при сгорании термитной смеси в тигле. Температура сгорания очень большая и позволяет быстро расплавить сталь.

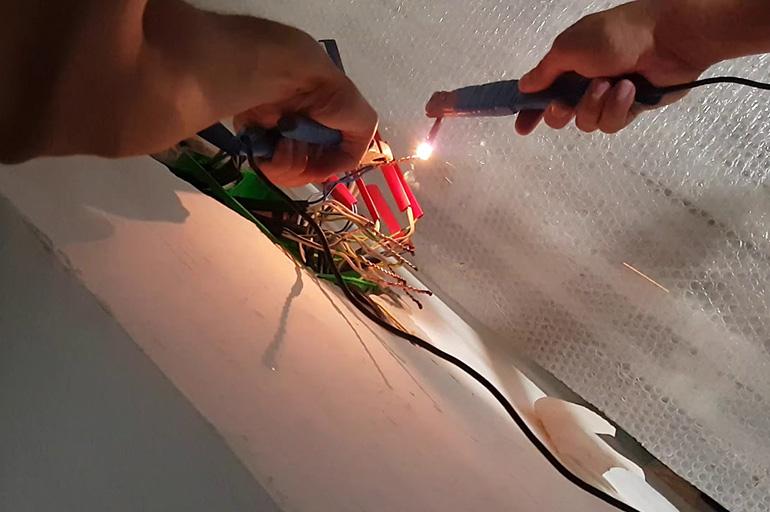

Запал смеси происходит электрическим способом или же, если используется порошковая сварка, подрывом пиропатрона.

Технологически термитная сварка проводится в несколько приемов:

- В стык деталей.

- Литьем в промежутки (в промежуток между свариваемыми частями).

- Комбинированный.

- Дуплекс (два приема сразу).

Термитная сварка рельсов: назначение и состав шихты

Стяжной пресс для рельсового стыка.

Традиционно для укладки и ремонта путевых рельсов применяется несколько видов сварочных операций. Это и электроконтактный способ, и газопрессовый, и электродуговой, и электрошлаковый, и некоторые другие виды. Среди этих способов выделяется термитный, особенно если речь идет о монтаже улучшенного рельсового полотна.

В последнее время на железнодорожном транспорте широко используется технология бесстыкового рельсового пути. Этот вариант имеет несколько преимуществ, в сравнении с простой укладкой рельсов встык. В частности, данный способ сокращает затраты на содержание рельсового пути, уменьшает уровень шума при прохождении поездов, позволяет рельсовым транспортным средствам двигаться с большей скоростью. Кроме того, такой способ соединения – хорошая защита от блуждающих токов, наносящих большой вред металлическим коммуникациям, которые находятся под землей.

Именно термитный способ сваривания обеспечивает качественную сплошную рельсовую полосу без стыков. Для этой сварки формируют специальный порошкообразный термит, в состав которого входят такие ингредиенты, как различные оксиды меди, ферромарганец и медно-алюминиевый сплав. В шихту добавляют фрагменты малоуглеродистой проволоки и порошковый графит. На изготовление тигель-форм, в которых сжигается термитная смесь, обычно идет жаропрочный графит определенных видов, который может эффективно эксплуатироваться на протяжении нескольких сотен рабочих плавок.

Особенности сварки

Термитная сварка позволяет проводить работы без использования дополнительного оборудования как с черными, так и цветными металлами, а также со сплавами. Проведение работ занимает мало времени, трудозатраты минимальные, высокая квалификация сварщика не требуется. Шов получается прочный и эстетичный. Использовать метод можно на удаленных объектах, где нет доступа к электричеству или газовым баллонам.

Во время выполнения работ надо следить, чтобы в зону горения шихты не попала вода, иначе может произойти взрыв. Поджигать состав от дуги нельзя. Проводить работы следует при температуре выше -10°C.

Для проводов

Соединять можно как одно- так и многожильные медные или алюминиевые провода, но при этом они должны быть неизолированными. Часто для этих целей применяется соединение при помощи болтов с гайками или скруток, но преимущество термического соединения в том, что в месте стыка снижается сопротивление. Перед началом работ концы проводов очищают от грязи, обезжиривают, после чего обязательно просушивают.

Сварка выполняется с применением термического патрона, в состав которого входят кокиль и вкладыш. Алюминиевые кабели и те, что имеют стальной сердечник, соединяют патроном, у которого вкладыш из алюминия (с него надо ершиком снять оксидную пленку), а кокиль стальной.

Для рельсов

Особенность ремонта рельсов заключается в том, что в большинстве случаев работы выполняются в полевых условиях. Рельсосварочный аппарат имеет достаточно массивные размеры, но альтернативы ему нет.

Рекомендуем к прочтению Как использовать ультразвуковую сварку

Сначала подготавливают поверхности рельсовых стыков. Они должны быть ровными, зазор между ними должен составлять 2-3 см. Дальше проводят выравнивание соединяемых элементов и надежно их фиксируют. Устанавливают огнеупорную форму и переходят непосредственно к процессу сварки. Засыпают термитную смесь и поджигают ее одним из доступных способов. Во время ее горения (20-30 секунд) оплавляются края деталей, расплавляется шихта. Около половины ее состава будет приходиться на расплавленный металл, который осядет на дно тигля, а остальное – это шлак (он всплывет вверх).

Для меди

Часто требуется соединять медные провода. В этом случае термитный патрон отличается от того, что применяется при соединении алюминиевых кабелей. Необходим патрон, в котором имеются медный кокиль и медно-фосфорный вкладыш. На кокиль напрессована термитная шашка, при горении которой выделяется необходимое тепло. В остальном технология ничем не отличается от предыдущих.

В домашних условиях

Если нет возможности воспользоваться электродуговой или газовой сваркой, в быту также можно применять термитный способ. Для этого в продаже есть специальные термитные карандаши, при помощи которых можно как соединять разные детали, так и заделывать небольшие трещины.

Контроль качества

Качество сварного шва — важный показатель сварки термитов. Изделие должно быть подключено надежно, надежно, аккуратно. При этом качество может зависеть от разных факторов, в том числе от выбранной технологии. Обычно за работой следят по уровню дефектов сварных швов металлических деталей.

На качество сварного шва могут повлиять:

- геометрические размеры;

- структура, твердость, прочность;

- поры, трещины, шлаковые включения;

- литье основных и сварных металлов;

- эстетические показатели;

- деформации и структурные изменения;

- коррозионная активность сварных швов.

Контроль качества проводится в несколько этапов, выявляя наличие или отсутствие дефектов. При проверке учитывается приемлемость внешнего вида, плотность готового шва и его физико-химические свойства. Сам контроль качества может быть предварительным и окончательным. У каждого вида есть свои особенности.

Предварительные ласки — это не что иное, как первичная мера профилактики дефектов. При этом контролируют не только соблюдение режима сварки, но и контроль электродов и флюсов. На завершающем этапе оцениваются результаты сварочной технологии. Это не только визуальный осмотр, но и тест на проникновение.

Виды

Существует классификация, в которой выделяется два вида термитной сварки, это муфельная и тигельная. Они используются, в зависимости от поставленных внешних условий. Тигельную сварку чаще всего называют алюминотермитной и применяют при соединении элементов заземляющих контуров, а также прочих металлоконструкций, требующих ремонта методом наплавки. В состав термита входит алюминиевый порошок и окисел железа. Примерное соотношение пропорции — 23 к 70. При сгорании состава образуется окалина, которая в расплавленном виде соединяет детали.

Важным достоинством алюмотермитной сварки является возможность соединять заготовки из чугуна без заметных стыков. Но алюминиевые детали соединяют другим способом – муфельной сваркой. По причине испарения алюминия при высоких температурах в муфельной сварке в качестве термита используется магний. Расплавленный состав впитывается в поверхности, не растекаясь по ним. Но при работе с алюминием необходимо удалять окисную пленку. Для этого следует добавлять специальный флюс.

Существует четыре способа ведения термитной сварки.

- Первый способ характерен соединением встык. Но предварительно торцы деталей обрабатываются и зачищаются. Чтобы избежать деформации от неравномерного нагрева металла, свариваемые участки оборачиваются термоизоляционной пленкой. После сгорания термита образовавшийся жидкий металл, находящийся в тигле, выливается в оставленный между заготовками зазор. После этого заготовки прижимаются друг к другу и стыкуются.

- Промежуточное литье считается менее затратным и технологически более легким. Расплавленный металл из тигля выливается в зазор. При этом детали не подготавливаются предварительно, что существенно упрощает процесс.

- Комбинированная сварка характерна тем, что сочетает в себе технологию соединения встык и промежуточного литья. Обычно она используется при сварке рельсов. Торцы заготовок зачищаются, а между ними помещается пластинка из металла. После заливки сплава рельсы прижимаются друг к другу. При возможности шов по периметру повторно обваривается.

- Метод дуплекс подразумевает последующую спрессовку заготовок после заливки сплава.

Алюминотермитная сварка рельсов

Процесс можно разбить на несколько этапов. Предварительно просчитывается количество тепловой энергии, которая будет выделена термитом. В соответствии с полученными вычислениями подбирается состав термитной шихты

Важно, чтобы смесь была однородной и все компоненты равномерно распределены по всему объему. Далее смесь поджигается, температура доводится до 1350 градусов Цельсия

Термит превращается в расплав быстро – примерно за 20-30 секунд. Его масса составляет примерно половину от общего объема смеси. Все остальное является дополнительными включениями, которые оседают в виде шлака. Поскольку металл тяжелее, то он займет нижнюю часть тигля, а шлак, соответственно, будет вытесняться наверх.

Основная сложность ремонта рельсов заключается в полевом характере работ. К тому же приспособление для сваривания рельс очень массивно. Однако это самый приемлемый вариант ремонта железнодорожного полотна. Изначально готовятся торцы будущего стыка. Края выравниваются, а зазор подгоняется до 2-3 сантиметров. Две рельсы устанавливаются в одной плоскости. При этом необходимо обеспечить точную соосность расположения элементов. После устанавливается форма и начинаются сварочные работы.

Естественно, что каждый хотел бы доиться максимально качественного результата термитной сварки. Чтобы воплотить желание в фактический результат, потребуются точные расчеты. Нужно выбрать достаточный объем термита, чтобы расплав полностью заполнил собой проем между заготовками

Очень важно, чтобы смесь была идеально перемешанной, а все компоненты равномерно распределены по объему. На первых порах температура будет составлять 1400 градусов Цельсия

При меньшем нагреве термит не возгорится.

В чем состоит суть термитной сварки

Многие часто спрашивают, что такое термитная сварка и зачем она используется? Чтобы это понять, стоит рассмотреть ее основную суть. Во время сварочного процесса применяются специальные порошковые составы, которые во время сгорания образуют большое количество тепловой энергии. Часто данные металлические смеси называют термитами.

Термическая сварка — это процедура, во время которой происходит разогревание свариваемого элемента до состояния полужидкой субстанции, но в то же время оно сплавляется в целостный состав при помощи специального порошка. Обычно применяется порошок, который состоит из железа и алюминия.

При смешивании данных элементов на основе алюмотермической реакции на области сварки образуется катализатор с высоким качеством. Основная суть этого процесса состоит в том, что во время него из соответствующего оксида химическим методом происходит полное восстановление металла.

Обратите внимание! Сварка изделий производится за счет оказания воздействия расплавленного металла из термита и сильного жара на кромки, которые начинают активно плавятся на свариваемом участке. Именно термит в данном случае выступает в качестве присадочного материала

При термическом сварочном процессе проявляется мощный поток тепла с показателем температуры от 2400-27000С, оно выполняет функции горелки при проведении газосварки или электрода при электродуговой сварке. Главная особенность данной технологии состоит в том, что порошкообразный термит способен воспламеняться самостоятельно.

Это связано с наличием кислорода в составе порошка, который выделяется во время химической реакции из оксида железа. Именно это способы позволяет проводить термическое сваривание в среде, которая заполнена негорючими газами, к примеру, углекислым, и даже в вакууме.

Как готовить термитную сварку

Перед тем как применять данный метод сварки, необходимо выполнить следующие условия:

- просчитать нужное количество термита так, чтобы его было достаточно для расплавления стыков соединяемых деталей и всех участвующих в химической реакции компонентов;

- использовать такую сыпучую смесь, чтобы все входящие в нее компоненты имели одинаковую консистенцию, были хорошо перемешаны между собой;

- сохранять температуру импульса не менее 1350°C.

Активная часть процесса сваривания занимает до 30 секунд. За это время расплавленный металл заполняет зазор между деталями, а остатки смеси образуют шлак.

Области использования

Как упоминалось выше, термитная сварка применима в полевых условиях или в случае других экономически невыгодных традиционных методов.

Этот метод соединения металлов нашел применение при ремонте железнодорожных путей, кабелей связи или электрических кабелей.

Сварка алюминотермических рельсов, в принципе, единственный способ быстро провести ремонт с минимальными затратами.

Но в производстве также применяется термитная сварка деталей. Этот способ соединения особенно актуален при изготовлении крупногабаритных деталей: лопастей речных и морских судов, коленчатых валов автомобилей и других.

Термит также широко применяется при ремонте крупного оборудования в металлургии и металлообработке: прокатных станов, валов роторов, кузнечных прессов и др.

Использование в быту

Для этого используется карандаш с температурой горения не менее 1300 ° С, при соблюдении технологических нюансов достигается довольно прочное соединение крупных деталей. Разнообразие термосмесей позволит мастеру добиться высокого качества и долговечности при ремонте.

При выполнении работ необходимо строго соблюдать меры безопасности:

- защита лица и рук обязательна;

- горящий термит выделяет много тепловой энергии и яркого света, поэтому необходимы тонированные очки.

Мамонов К.И., образование: ПТУ, специальность: сварщик 6-го класса, стаж работы с 1999 года: «Не стоит рисковать своим здоровьем и самостоятельно варить термитную смесь в гараже или дома — последствия могут быть весьма плачевными».

Промышленное применение

Для таких целей используются термитные патроны большой мощности, имеющие большую эффективность расплавления, по сравнению с карандашами, поэтому работы проводятся на открытом месте или в объемных помещениях, например, на станции метро. Исполнители находятся на безопасном расстоянии и влияние большой температуры им не грозит.

Например, в электротехнической промышленности применяются мощные инверторы, термостаты и другие аппараты, которые позволяют отслеживать все параметры производственного процесса. Когда производится термическая сварка, то используется усиленная оснастка для закрепления конструкций в нужном положении, тигли из высокопрочного материала, фиксаторы особой конструкции.

Виды

Существуют два разных способа термитной сварки – тигельный и муфельный. Их применение обуславливается условиями работы и соединяемыми материалами. Первый вид сварки называется еще алюмотермитной и применяется в сборке разных металлоконструкций и заземляющих контуров. Термит для такого вида сварки готовится из алюминиевого порошка и окисла железа. Соотношение составляет 23:70 соответственно. В процессе горения из окалины восстанавливается железо, расплав которого и соединяет заготовки.

Помимо этого, алюмотермитную сварку очень часто выбирают для ремонта металлических поверхностей способом наплавки. Основным достоинством данного метода является возможность соединения чугунных заготовок без стыков. Формирование швов на алюминиевых элементах при помощи такого способа соединения невозможно. Для их соединения лучше прибегнуть к другому виду сварки.

Для муфельной сварки берется термит на основе магния, так как алюминий под воздействием высокой температуры испаряется. Магния же имеет высокую температуру плавления, поэтому не растекается на поверхности. В результате формируется прочное сварное соединение без шва. Когда свариваются алюминиевые заготовки, для избавления от слоя оксида применяется специальный флюс.

Выполняется термитная сварка одним из четырех способов:

- Встык. Предварительно требуется основательная подготовка. Поверхность заготовок тщательно очищается. Чтобы избежать нежелательной деформации заготовок детали обертываются специальной пленкой. После сгорания термита получается расплав. Из тигля он заливается в стыковое пространство между двумя заготовками. Детали плотно сжимаются между собой.

- Промежуточное литье. Методика применяется для соединения деталей, зафиксированных в определенном пространственном положении. Это самый простой вариант соединения. Предварительно приготовленным в тигле расплавом заполняется пространство между двумя заготовками.

- Комбинированный. Метод объединяет два типа сваривания. Используется для ремонта железнодорожного полотна. Торцы рельс предварительно зачищаются, после чего выполняется формовка стыка с помощью металлических форм-пластин. Образуется закрытая полость, в которую вливается расплав. Рельсы сжимаются. После затвердения расплава стык по периметру еще раз проваривается.

- Дуплекс. Классическая тигельная сварка плюс дополнительное опрессовывание стыков.

Как работают эти приемы

Метод стыковой сварки термитов требует тщательной подготовки стыкуемых поверхностей. Затем в пространство устанавливается термитная пленка. Отдельно от деталей в тиглях готовится расплав, который разливается из конца в конец, при этом сами детали сжимаются для качественного соединения.

Заброс между ними — более простая техника. Расплав готовится путем сжигания термитов в отдельной форме и разливается в промежутки между частями.

Комбинированная технология применяется при сварке железнодорожных рельсов. Концы сначала зачищаются, затем между ними укладывается стальная пластина. После заливки рельсы сжимаются, и вы получаете качественные соединения.

Дуплекс предполагает использование термитной сварки с запрессовкой соединяемых деталей.

Особенности использования термитной сварки

Эта технология позволяет одинаково легко сваривать чёрные и цветные металлы без применения дополнительного оборудования. Востребованность термитной сварки обусловлена преимуществами в сравнении с другими видами:

- меньшим временем проведения работы;

- эстетической привлекательностью, высоким качеством швов;

- небольшими трудозатратами;

- не требуется высокая квалификация;

- термиты свободно продаются в специализированном магазине по невысокой цене;

- возможность использования на удалённых объектах и длительных поездках, так как электроэнергия или газовые баллоны не нужны.

К недостаткам следует отнести высокие требования к технике безопасности

Поскольку термитные смеси являются легковоспламеняющимися веществами транспортировать и хранить их нужно с особой осторожностью. При проведении работ необходимо исключить возможность попадания любой жидкости в горящую смесь, поскольку она может взорваться

По этой же причине запрещается поджигать шихту от дуги. Сварку разрешается проводить при температуре не ниже 10⁰C.

Термитная технология не так популярна как электродуговая сварка, однако её вполне достаточно для использования в небольшой домашней мастерской для мелкого ремонта и восстановления деталей. Ничего сложного для освоения нет, научиться для начала пользоваться термитным карандашом сможет любой. К рекомендациям по самостоятельному изготовлению термита не стоит прислушиваться, так как полученная смесь может взорваться.

Правила безопасности

Несмотря на то, что данная технология достаточно проста в применении, все же работа с химически активными составами – опасна. Поэтому, выполняя сварочные работы, необходимо строго соблюдать все правила и требования техники безопасности. Во-первых, хранить порошки надо исключительно в сухих и хорошо отапливаемых помещениях, поскольку сырость и влага могут негативно сказаться на состоянии составов. Непосредственно сам процесс соединения термитами должен осуществляться с использованием только сухих порошков. Выполнять процедуру можно лишь при температуре от 10 °С. И еще одно обязательное условие – это очистка и обезжиривание участков соединения.

В заключение отметим, что такая процедура, как термитная сварка, не отличается особой сложностью. Самое главное, как и в других видах сварочных работ, строго соблюдать все требования, предъявляемые к этому процессу. И тогда, результат в виде качественного и прочного шва, несомненно вас порадует.

[Всего: 0 Средний: 0/5]