Лазерные Кулибины

На днях позвонил Юрий из Екатеринбурга. Прочитал на lastech.ru материалы про волоконный лазер, спрашивает, где купить. Задаю вопрос: «для чего нужен волоконный лазер?» Юрий на полном серьёзе отвечает: «Чтобы сделать промышленный станок».

Недели две назад была у наших клиентов-партнёров, советовалась о покупке старого российского лазера. Андрей, собственник аналогичного лазера, долго перечислял, какие виды работ ему пришлось сделать, чтоб привести лазер в чувство. По списку получилось, что машина была сделана практически заново.

На форуме в Екатеринбурге тема «сделай сам» была одной из самых популярных кулуарных тем (промышленный станок с волоконным лазером IPG Photonics).

Ну, а о герое лазерного времени Алексее Корукове я уже писала (и буду писать!)

Лазерное интернет-сообщество активно обсуждает в блогах, как сделать лазер. Как вам, например, такой заголовочек: «Мощный лазер своими руками за один вечер» ?

Чем вызван такой всплеск кулибинской активности в области лазерных технологий?

Лазеры уже признаны всеми производственниками, но лазеры по-прежнему роскошь, а не повседневный станок: высокие цены на промышленные лазеры делают их недоступными для малого и среднего бизнеса.

Валентин Гапонцев и Анатолий Чубайс (фото РОСНАНО)

Покупка РОСНАНО пакета акций «ИРЭ-Полюс» проблему дороговизны лазеров скорее усугубит,нежели решит (считайте сами: стоимость 25% доли фрязинского предприятия — 50 млн. долларов, т.е. общая стоимость подмосковного бизнеса — 200 млн. долларов, это одна пятая общей суммы капитализации IPG Photonics). Вложенные РОСНАНО деньги должны пойти, по заверениями Анатолия Чубайса, на расширение промышленных мощностей во Фрязино, но вернуться-то они должны, по законам экономики, с рынка!

Вот и пытается народ собрать лазер собственными руками, тем более, что надеется, что в России в ближайшее время появится качественный (и красивый!) промышленный лазер, пока не приходится (почему такой прогноз — тема отдельной статьи).

Правда, в мотивации лазерных кулибиных, кроме экономического, есть и идейный постулат. Это профессиональное «слабо-не слабо». Слабо сделать российский лазер, чтобы он стал лазером № 1 в мире?

Недаром же среди многочисленных изобретений Ивана Кулибина есть станок для полировки линз и зеркал.

И, кто знает, может, без этого изобретения Ивана Петровича Кулибина не было бы и современных лазеров.

Основные изобретения Ивана Кулибина

P.S. Интересно, додумались ли современные Кулибины до домашнего производства гидроабразивных резок?

P.S*. Благодарности или негодование по поводу этого поста, а также обмен информацией — в комментарии ниже!

Поддерживающая Кулибиных, Марина Волкова

Как изготовить более мощный аппарат

Домашних мастеров часто интересуют и более мощные лазерные станки, которые можно изготовить своими руками. Сделать лазер для резки фанеры своими руками и даже лазерный резак по металлу вполне возможно, но для этого необходимо обзавестись соответствующими комплектующими. При этом лучше сразу изготовить свой лазерный станок, который будет отличаться достойной функциональностью и работать в автоматическом режиме, управляясь внешним компьютером.

В зависимости от того, интересует вас лазерная резка металла своими руками или вам необходим аппарат для работ по дереву и другим материалам, следует правильно подбирать основной элемент такого оборудования – лазерный излучатель, мощность которого может быть различной. Естественно, лазерная резка фанеры своими руками выполняется устройством меньшей мощности, а лазер для резки металла должен оснащаться излучателем, мощность которого составляет не менее 60 Вт.

Для серьезного станка лучше потратиться приобрести лазерный диод нужной мощности

Чтобы изготовить полноценный лазерный станок, в том числе и для резки металла своими руками, потребуются следующие расходные материалы и комплектующие:

- контроллер, который будет отвечать за связь между внешним компьютером и электронными компонентами самого устройства, тем самым обеспечивая управление его работой;

- электронная плата, оснащенная информационным дисплеем;

- лазер (его мощность выбирается в зависимости от материалов, для обработки которых будет использоваться изготавливаемый резак);

- шаговые двигатели, которые будут отвечать за перемещение рабочего стола устройства в двух направлениях (в качестве таких двигателей можно применять шаговые электромоторы от неиспользуемых принтеров или DVD-плееров);

- охлаждающее устройство для излучателя;

- регулятор DC-DC, который будет контролировать величину напряжения, подаваемого на электронную плату излучателя;

- транзисторы и электронные платы для управления шаговыми электродвигателями резака;

- концевые выключатели;

- шкивы для установки зубчатых ремней и сами ремни;

- корпус, размер которого позволяет разместить в нем все элементы собираемой конструкции;

- шарикоподшипники различного диаметра;

- болты, гайки, винты, стяжки и хомуты;

- деревянные доски, из которых будет изготовлена рабочая рама резака;

- металлические стержни диаметром 10 мм, которые будут использоваться в качестве направляющих элементов;

- компьютер и USB-кабель, при помощи которого он будет соединяться с контроллером резака;

- набор слесарных инструментов.

Компоненты электронной начинки можно подобрать по отдельности или приобрести набор из комплектующих для станка ЧПУ

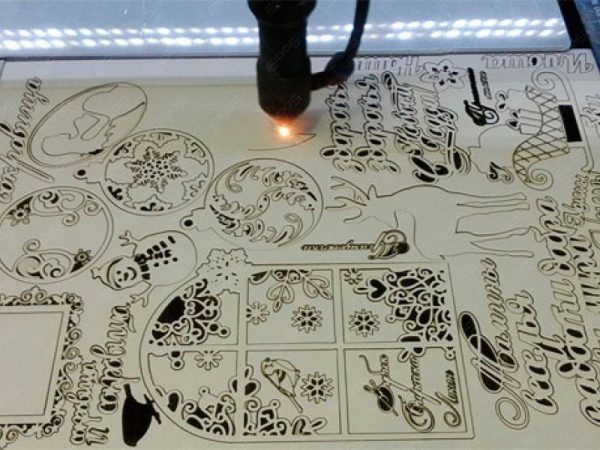

Наличие компьютера и контроллера в конструкции такого устройства позволяет использовать его не только в качестве лазерного резака, но и как гравировальный аппарат. С помощью данного оборудования, работа которого управляется специальной компьютерной программой, можно с высокой точностью и детализацией наносить сложнейшие узоры и надписи на поверхность обрабатываемого изделия. Соответствующую программу можно найти в свободном доступе в интернете.

По своей конструкции лазерный станок, который можно изготовить своими руками, представляет собой устройство челночного типа. Его подвижные и направляющие элементы отвечают за перемещение рабочей головки по осям X и Y. За ось Z принимается глубина, на которую выполняется резка обрабатываемого материала. За перемещение рабочей головки лазерного резака представленной конструкции, как уже говорилось выше, отвечают шаговые электродвигатели, которые фиксируются на неподвижных частях рамы устройства и соединяются с подвижными элементами при помощи зубчатых ремней.

Подвижная каретка самодельного резка

Очень важным этапом изготовления лазерного станка своими руками является его настройка после окончательной сборки. Настройке и регулировке подвергаются как элементы кинематической схемы резака, так и его лазерная головка. Если с первыми проблем обычно не возникает, то юстировка лазерной головки представляет собой достаточно сложный процесс, правила выполнения которого следует хорошо изучить.

Многие мастера изготавливают из неиспользуемого оборудования что-то новое, в том числе самодельные лазерные станки для резки металла. Хотя большой мощности достичь невозможно, для бытового использования функционала достаточно. Повысить его позволяется использование некоторых подручных средств.

Что лучше — резка металла лазером или плазмой

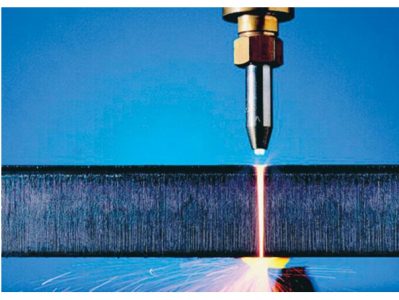

Плазменная резка отличается от лазерной тем, что проплавление металла производится при помощи плазменной дуги, в то время как плазменная струя удаляет расплав. Резку плазмой применяют для обработки тонколистового металла, однако экономически целесообразно использовать для толстых поверхностей: меди (до 80 мм), чугуна (до 90 мм), алюминия (до 120 мм), сталей (до 150 мм). Хорошее качество отверстий гарантировано в случае, если их диаметр будет не меньше диаметра поверхности, разрезаемого плазмой. Нижние кромки отверстий, как правило, меньше верхних. Поверхность реза конусная и составляет от 3 до 10 градусов.

Эксплуатация лазера имеет наибольшую эффективность при нарезке стали толщиной до 6 мм. Сфокусированное лазерное излучение производит качественные узкие резы, диаметр произведенных отверстий в нижней части имеют несколько больший размер, чем в верхней. Отклонение кромки реза от заданных параметров – около 0,5 градуса.

Выбирая между плазмой и лазером, стоит ориентироваться прежде всего на тип и толщину материала, подлежащего обработке. Кроме этого, стоит учесть, что лазерное оборудование имеет большую цену, однако при необходимости вырезания большого количества отверстий в детали часовая стоимость использования плазменного станка выше.

Усиление самодельной установки

Для усиления мощности и плотности луча, который и является главным режущим элементом, следует приготовить:

- 2 «кондера» на 100 пФ и мФ;

- Сопротивление на 2-5 Ом;

- 3 аккумуляторные батарейки;

- Коллиматор.

Читать также: Не работает инверторный сварочный аппарат причины

Ту установку, которую вы уже собрали можно усилить, чтобы в быту получить достаточно мощности для любых работ с металлом. При работе над усилением помните, что включить напрямую в розетку ваш резак будет для него самоубийством, поэтому следует позаботиться о том, чтобы ток сперва попадал на конденсаторы, после чего отдавался батарейкам.

При помощи добавления резисторов вы можете повысить мощность вашей установки. Чтобы еще больше увеличить КПД вашего устройства, используйте коллиматор, который монтируется для скапливания луча. Продается такая модель в любом магазине для электрика, а стоимость колеблется от 200 до 600 рублей, поэтому купить ее не сложно.

Дальше схема сборки выполняется так же, как было рассмотрено выше, только следует вокруг диода накрутить алюминиевую проволоку, чтобы убрать статичность. После этого вам предстоит измерить силу тока, для чего берется мультиметр. Оба конца прибора подключаются на оставшийся диод и измеряются. В зависимости от нужд вы можете урегулировать показатели от 300 мА до 500 мА.

После того, как калибровка тока выполнена, можно переходить к эстетическому декорированию вашего резака. Для корпуса вполне сойдет старый стальной фонарик на светодиодах. Он компактный и умещается в кармане. Чтобы линза не пачкалась, обязательно обзаведитесь чехлом.

Виды лазерной резки

Лазерные установки состоят из трех основных частей:

- Рабочей (активной) среды. Она является источником лазерного излучения.

- Источника энергии (системы накачки). Он создает условия, при которых начинается электромагнитное излучение.

- Оптического резонатора. Система зеркал, усиливающих лазерное излучение.

По типу рабочей среды лазеры для резки делят на три вида:

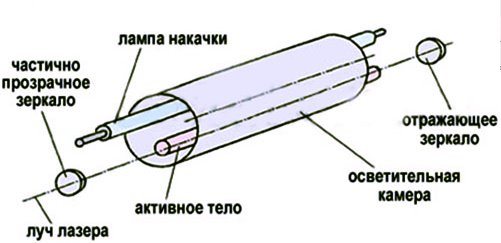

- Твердотельные. Их основным узлом является осветительная камера. В ней находятся источник энергии и твердое рабочее тело. Источником энергии служит мощная газоразрядная лампа-вспышка. В качестве рабочего тела используют стержень из неодимового стекла, рубина или алюмо-иттриевого граната, легированного неодимом или иттербием. По торцам стержня устанавливают два зеркала: отражающее и полупрозрачное. Лазерный луч, излучаемый рабочим телом, многократно отражается внутри него, усиливается в ходе отражений и выходит через полупрозрачное зеркало.

К твердотельному виду относятся и волоконные лазеры. В них излучение усиливается в стекловолокне, а источником энергии служит полупроводниковый лазер.

Так устроен твердотельный лазер

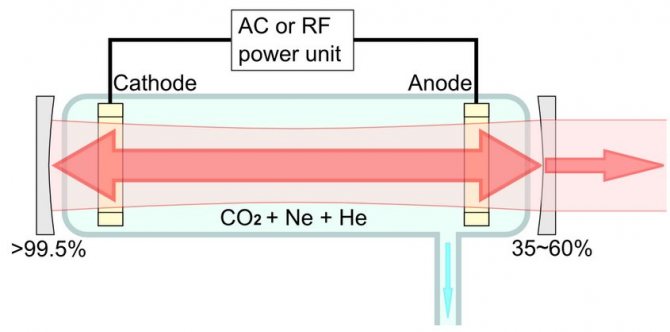

- Газовые. В них рабочим телом является углекислый газ или его смесь с азотом и гелием. Газ прокачивается насосом через газоразрядную трубку. Он возбуждается с помощью электрических разрядов. Для усиления излучения устанавливают отражающее и полупрозрачное зеркало. В зависимости от особенностей конструкции такие лазеры бывают с продольной и поперечной прокачкой, а также щелевые.

Так устроен газовый лазер с продольной прокачкой

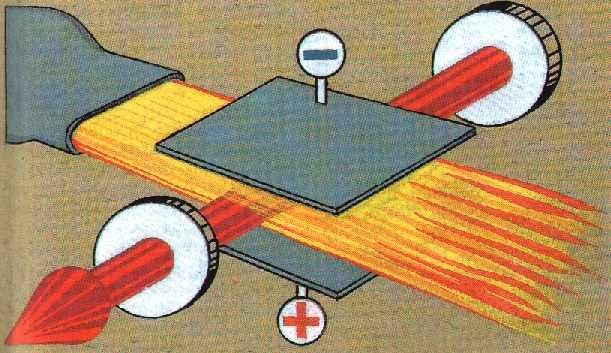

- Газодинамические. Эти лазеры самые мощные. В них рабочим телом является углекислый газ, нагретый до 1 000–3 000 °К (726–2726 °С). Он возбуждается с помощью вспомогательного маломощного лазера. Газ со сверхзвуковой скоростью прокачивается через суженный посередине канал (сопло Лаваля), резко расширяется и охлаждается. В результате его атомы переходят из возбужденного в обычное состояние и газ становится источником излучения.

Схема работы газодинамического лазера

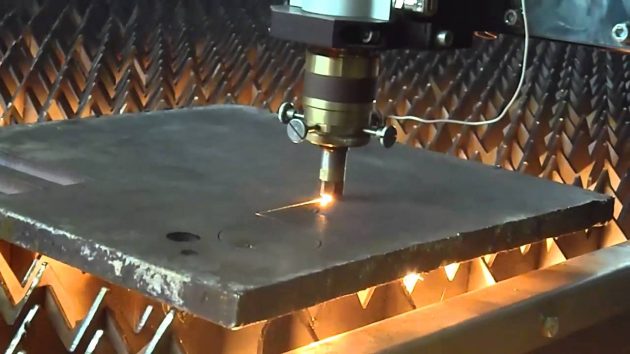

Особенности производственных лазерных резаков

Не каждому по карману цена лазерного резака по металлу производственного типа.

Такое оборудование применяют для обработки и разделки металлических материалов.

Принцип действия лазерного резака строится на выработке инструментом мощного излучения, наделенного свойством испарять или выдувать металлический расплавленный слой.

Такая производственная технология при работе с разными типами металла способна обеспечить высокое качество среза.

Глубина обработки материалов зависит от вида лазерной установки и характеристик обрабатываемых материалов.

Устройство твердотельных излучателей основывается на использовании в качестве рабочей среды конкретных сортов стекла или кристаллов.

ВАЖНО ЗНАТЬ: Ручная плазменная резка: аппараты, оборудование, видео

Здесь в пример можно привести недорогие установки, эксплуатируемые на полупроводниковых лазерах.

Волоконные – их активная среда функционирует за счет применения оптических волокон.

Данный тип устройства является модификацией твердотельных излучателей, но как утверждают специалисты, волоконный лазер успешно вытесняет свои аналоги с области металлообработки.

При этом оптические волокна являются основой не только резака, но и гравировального станка.

Видео:

Газовые – рабочая среда лазерного устройства сочетает углекислый, азотный и гелиевый газы.

Так как КПД рассматриваемых излучателей не выше 20%, их используют для резки и сварки полимерных, резиновых и стеклянных материалов, а также металла с высокой степенью теплопроводности.

Здесь в пример можно взять резак по металлу выпускаемый компанией Ханса, применение лазерного устройства позволяет резать медь, латунь и алюминий, в данном случае минимальная мощность станков только выигрывает у своих аналогов.

Как можно усилить самодельный лазер?

Чтобы сделать своими руками более мощный лазерный резак для работы по металлу, нужно использовать приборы из следующего списка:

DVD-RW привод, нет разницы рабочий или нет;

100 пФ и мФ – конденсаторы;

3 шт. аккумуляторные батареи;

стальной фонарь на светодиодных элементах.

Сборка лазерного резака для ручной работы происходит по следующей схеме.

С применением указанных приборов происходит сборка драйвера, впоследствии он посредством платы сможет обеспечивать лазерному резаку определенную мощность.

При этом к диоду ни в коем случае нельзя подсоединять электропитание напрямую, так как диод сгорит

Также нужно принять во внимание, что диод должен брать подпитку не от напряжения, а от тока

В качестве коллиматора используется корпус, оснащенный оптической линзой, за счет которой будут скапливаться лучи.

Данную деталь легко отыскать в специальном магазине, главное, что в ней присутствует паз для установки диода лазера. Цена данного устройства небольшая, примерно составляет 3-7$.

Кстати, лазер собирается так же, как и вышерассмотренная модель резака.

В данном случае рекомендуется применять специальные браслеты, которые позволят убрать с диода статическое напряжение.

В качестве антистатического изделия также может применяться проволока, ею обматывают диод. После чего можно приступать к компоновке драйверного устройства.

Прежде чем перейти к полной ручной сборке лазерного резака, нужно проверить работоспособность драйвера.

Сила тока замеряется с помощью мультимера, для этого берут оставшийся диод и проводят измерения своими руками.

С учетом скорости тока, подбирают его мощность для лазерного резака. К примеру, у одних вариантов лазерных устройств сила тока может равняться 300-350 мА.

У других, более интенсивных моделей, она составляет 500 мА, при условии использования другого драйверного устройства.

Чтобы самодельный лазер выглядел более эстетично, и им можно было удобно пользоваться, для него нужен корпус, в качестве которого вполне может использоваться стальной фонарик, функционирующий на светодиодах.

Как правило, упомянутый прибор наделен компактными размерами, которые позволят поместиться ему в кармане. Но во избежание загрязнений линзы, заранее нужно приобрести или сшить своими руками чехол.

Преимущества и недостатки лазерной резки

У обработки материалов лазером есть ряд сильных и слабых сторон.

Преимущества:

- Зависимо от мощности выбранного оборудования, можно разделять листы большой толщины.

- Резка металла лазером выполняется без соприкосновения рабочей части с поверхностью изделия. Это исключает механические повреждения материала.

- Высокая скорость проведения технологического процесса.

- Если установка для лазерной резки комплектуется ЧПУ, можно добиться высоких показателей точности, производительности.

- Выделение минимального количества отходов.

- Возможность создавать резы разных размеров, формы.

Недостатки:

- Установка расходует много электроэнергии.

- Простые модели не могут разделять листы шириной свыше 20 мм.

Лазер для резки металла

Добавив несколько приборов к выше используемым, можно изготовить более мощный прибор, почти в 500 раз мощнее. Добавляются:

- оптически коллиматор – это устройство, с помощью которого создается световой поток из параллельных пучков;

- конденсаторы 100пФ и 100мФ;

- один резистор сопротивлением 2-5 Ом.

Из радиодеталей вместе с диодом собирается драйвер, который будет выводить резак на необходимую мощность. Оптический коллиматор снабжен местом, куда можно установить диод, и это его большое преимущество. То есть, вместо лазерной указки в этой установке используется коллиматор. К тому же указка изготавливается из пластика, и в процессе резки ее корпус будет сильно нагреваться. Это приведет к ее короблению, да и охлаждаться сама установка будет плохо.

Вся остальная сборочная технология точно такая же, как и в предыдущем случае. Необходимо отметить, что диод – элемент очень чувствительный, поэтому необходимо с него перед использованием снять статическое электричество. Это можно сделать с помощью антистатического браслета. Если в наличии браслета нет, то можно на диод намотать тонкую проволочку, которая и будет отводить от детали статику.

Полезные советы

Изготовление лазера своими руками для резки металла требует определенных действий, которые отражаться на его качественной дееспособности. В первую очередь нужно протестировать собранный драйвер. Для этого придется найти еще один точно такой же диод. Его присоединяют к устройству и тестируют мультиметром. 300-350 мА – это норма для многих самодельных аппаратов. Но если есть необходимость поднять мощность всего агрегата, то лучше, если мультиметр покажет 500 мА. Правда, для такого резака придется собирать другой драйвер, поддерживающий данную величину тока.

Не забываем и об эстетической стороне вопроса. Вариантов корпуса можно придумать разные. К примеру, светодиодный маленький фонарик. Рекомендуется готовый прибор хранить в специальном чехле, чтобы линза оптического коллиматора не покрылась пылью. Кстати, такой резак может вызвать у соответствующих правоохранительных органов много вопросов, поэтому не стоит его носить с собой в кармане.

Необходимо отметить, что мощность диода зависит от тока, а не от напряжения. При повышении последнего превышается норма яркости свечения диода, а это приводит к разрушению резонатора в конструкции диода. То есть, источник света перестает нагревать, что необходимо ля лазерного резака. Он просто светится, как обычная лампочка. Температуры также влияют на работоспособность диода. При низких температурах его производительность возрастает, при высоких выходит из строя резонатор.

Конечно, говорить о том, что этот лазерный резак будет в домашних условиях резать толстые заготовки, не приходиться. Но тонкую жесть или алюминиевую фольгу он резать будет точно. Такие установки пригодятся дизайнерам, которые из различных ненужных предметов делают разные дизайнерские аксессуары. К примеру, из алюминиевой банки из-под пива можно сделать необычный светильник.

Как усилить мощность лазера для резки металла

Понадобятся следующие детали и приборы:

- пишущий CD/DVD-RW (подойдет старый или неисправный), со скоростью записи больше 16х;

- аккумуляторы по 3,6 вольт – 3 шт.;

- конденсаторы на 100 пФ и на 100 мФ;

- сопротивление 2-5 Ом;

- коллиматор (вместо лазерной указки);

- стальной светодиодный фонарь;

- паяльник и провода.

К диоду нельзя подключать источник тока напрямую, иначе он сгорит. Диод берет подпитку от тока, а не от напряжения.

Лазерный коллиматор

Фокусировка лучей в тонкий луч производится при помощи коллиматора. Он используется вместо лазерной указки.

Продается в магазине электротоваров. В этой детали есть гнездо, куда монтируется лазерный диод.

Преимущества лазерной резки

Востребованность данного метода обработки материалов обуславливается несколькими факторами.

Качество раскроя

Первый и один из наиболее значимых показателей – это высокое качество раскроенных при помощи лазера изделий. Такие детали имеют гладкий, ровный срез и характеризуются отсутствием каких-либо изъянов на обработанной поверхности.

Лазерная резка металла

Универсальность метода

Вторым немаловажным преимуществом резки лазером является то, что при помощи данной процедуры стало возможным обработать практически все виды изделий, независимо от твердости сплава, из которого они изготовлены, их толщины или формы. К тому же, лазерный метод раскроя деталей не ограничивается резкой в плоскости, то есть можно производить разрез и объемных предметов.

Лазерная резка толстого металла

Возможность автоматизации процесса

Третье достоинство – это возможность автоматизации процесса резки металла лазером при помощи компьютерного оборудования. Данное свойство позволяет экономить не только время, но и денежные средства на изготовлении специальных литейных форм, необходимых для производства изделий. Это повышает производительность установки.

Автоматизация лазерной резки металла

В ходе контролируемой компьютером резки металла получаются более качественные детали, которые не требуют дополнительного обтачивания и шлифовки.

Отметим, что все вышеперечисленные качества присущи, в той или иной степени, всем лазерным резакам металла, как промышленным, так и самодельным. Единственное различие между ними лежит в мощности данных приборов. Так, изготовленные вручную лазеры для резки металла имеют меньшую мощность по сравнению с профессиональными лазерными станками. Они отлично подходят для резки фанеры и тонких листов металла, но не способны справиться со сверхтвердыми и толстыми металлическими изделиями, в отличие от специального оборудования.

Но, несмотря на это, самодельные резаки пользуются большей популярностью среди народных умельцев. А все потому, что промышленные установки стоят достаточно дорого, и не каждый может позволить купить себе такой лазер домой. К тому же, в домашнем хозяйстве нет необходимости использовать сверхмощный резак металла, достаточно и самого простого, сделанного своими руками.

Как собрать станок для лазерной резки металла самостоятельно

Умельцы изготавливают лазерные резаки своими руками из-за их высокой стоимости. В быту можно создать только твердотельный резак, обладающий мощностью, позволяющей врезаться в металл всего на 1-3 см. Этого достаточно для изготовления декоративных элементов. Лазер работает за счет кристаллов, используемых в светодиодном оборудовании, и специальных стекол.

Необходимые материалы

Главный элемент – лазер пишущего дисковода для компьютера, обладающего высокой скоростью записи (чем она выше, тем больше мощность). Кроме него требуется:

- фонарик на батарейках;

- лазерная указка;

- паяльник;

- слесарные инструменты.

Если нужен более мощный инструмент, потребуются дополнительные элементы для изготовления драйвера:

- резисторы 2-5 Ом;

- два конденсатора (емкость 100 пФ и 100 мФ);

- коллиматор (сборщик лучей света в пучок);

- светодиодный фонарик (корпус должен быть металлический);

- мультиметр.

Если нет драйвера между батареями и лампочкой, она может сгореть.

Еще большую мощность можно получить, если использовать приобретенный в магазине лазерный диод на 60 Вт.

Такой станок лазерной резки металла своими руками лучше всего установить на раму, для контроля использовать компьютер, оснащенный специальной программой. Поэтому кроме лазера потребуется:

- корпус, вмещающий все элементы;

- шаговые электромоторы (из DVD-плееров или принтеров);

- платы и транзисторы, управляющие электромоторами;

- регулятор, контролирующий напряжение на излучателе;

- зубчатые ремни и шкивы для них;

- листовая сталь для изготовления кронштейнов;

- шарикоподшипники, стяжки, гайки, болты, винты, хомуты;

- выключатели кольцевые;

- контроллер и USB-кабель, соединяющий его с компьютером, и плата с дисплеем;

- система охлаждения;

- доски и стержни из металла.

Из досок изготавливается рама, металлические стержни выполняют роль направляющих.

Важно! Существует возможность купить комплект для лазерных резаков для электронной начинки

Процесс изготовления

Первый шаг – разборка дисковода, чтобы извлечь из него лампочку. Она установлена в каретке и укреплена. Крепления распаиваются паяльником. Во время работы не следует подвергать лампочку сильным механическим воздействиям, способным повредить ее.

Перед сборкой резака необходимо определиться, от чего он будет питаться, куда вмонтировать диод и как распределить токи.

Важно! Для диода требуется более мощный ток, чем для элементов указки

Нужно осторожно разобрать указку и заменить диод лампочкой, извлеченной из дисковода. Для крепления лучше всего использовать клей

Важно, чтобы глазок лампочки расположился по центру отверстия

Для крепления лучше всего использовать клей. Важно, чтобы глазок лампочки расположился по центру отверстия

Нужно осторожно разобрать указку и заменить диод лампочкой, извлеченной из дисковода. Для крепления лучше всего использовать клей

Важно, чтобы глазок лампочки расположился по центру отверстия

Мощности указки для резака недостаточно, ее повышают при помощи батареек для фонарика. Для этого нижняя часть фонарика совмещается с частью указки, в которой размещена лампочка из дисковода. Из фонарика удаляется стекло, лампочка подключается, соблюдая полярность.

Внимание! Мощности достаточно для того, чтобы прожечь кожу на руках!

При повышении мощности драйвером нужно накрутить вокруг лампочки проволоку из алюминия, убирающую статичность, и вмонтировать ее в коллиматор. При изготовлении лазера для резки металла своими руками элементы резистора присоединяются к батарейкам по последовательной схеме. Требуется точность при определении полярности. Для изменения силы тока к диоду подключается мультиметр, позволяющий регулировать показатель в пределах 300 мА до 500 мА.

Корпусом устройства для ручной лазерной резки металла по-прежнему может служить металлический фонарик.

Для самого мощного варианта после монтажа корпуса из досок устанавливаются стержни. Предварительно их шлифуют и смазывают составом, содержащим литий.

Для монтажа пошаговых электромоторов требуются кронштейны из листовой стали, согнутой под прямым углом. Требуются 6 отверстий для крепления саморезами листа и двигателя. Кронштейны нужно сделать и для крепления привода, созданного из двух шкивов. Только листы нужно согнуть в форме буквы П. Так же необходимы отверстия для крепления профиля и выхода вала, на который потом насаживаются шкивы для ремней. Ремни с основанием соединяются при помощи саморезов.

Чтобы резак работал автоматически, нужна специальная программа, которую можно скачать и установить на компьютер бесплатно.

Важно! Если планируется выполнять гравировочные работы, то следует скачать библиотеку контуров. Для настройки программного обеспечения требуется время

Что представляет из себя лазерная резка металла?

Речь идет об особой технологии обработки металлических листов, из которых впоследствии создаются всевозможные изделия и конструкции. Мощный лазер может осуществлять удивительно точную резку и раскрой листов металла.

В большинстве случаев, лазером управляют при помощи компьютера, что, собственно, и гарантирует высочайшую точность резки. Лазерный луч фокусируется на материале и направляет на него высококонцентрированную энергию, в результате чего станок разрезает практически любые материалы, вне зависимости от их свойств и характеристик.

Стандартный станок состоит из специального координатного стола, лазерной головки, которая управляется при помощи микропроцессора, а также системы управления или же АСУ. В последние годы производители стали гораздо чаще выпускать станки, обладающие более специализированным назначением ― в качестве примера можно привести те же станки для резки труб.

Как ни странно, аппарат лазерной резки металла (цена, которого, к слову, в кризисное время устанавливается иногда совершенно хаотично) характеризуется легким и сравнительно простым управлением. Оборудование позволяет соблюдать даже сложные контуры плоских и объемных деталей. Процесс резки металла с использованием лазера практически полностью является автоматизированным.

Питание

Зависимость величины поглощенной энергии лазерного излучения от радиуса луча и типа соединения.

Перед созданием элемента питания для диода необходимо учесть, что он должен подпитываться от 3V и расходует до 200-400 мА в зависимости от скорости записывающего устройства. Следует избегать подсоединения кристалла к аккумуляторам напрямую, поскольку это не простая лампа. Он может испортиться даже под воздействием обычных батареек. Лазерный диод является автономным элементом, который подпитывается электричеством через регулирующий резистор.

Система питания может быть налажена тремя способами с различной степенью сложности. Каждый из них предполагает подпитку от постоянного источника напряжения (аккумуляторы).

Первый метод предполагает регуляцию электричеством при помощи резистора. Внутреннее сопротивление устройства измеряется путем определения напряжения во время прохода через диод. Для приводов со скоростью записи 16Х вполне достаточно будет 200 мА. При повышении этого показателя существует вероятность испортить кристалл, поэтому стоит придерживаться максимального значения в 300 мА. В качестве источника питания рекомендуется воспользоваться телефонным аккумулятором или пальчиковыми батарейками типа ААА.

Преимуществами этой схемы питания являются простота и надежность. Среди недостатков можно отметить дискомфорт при регулярной подзарядке аккумулятора от телефона и сложность размещения батареек в устройстве. Кроме того, трудно определить нужный момент для подзарядки источника питания.

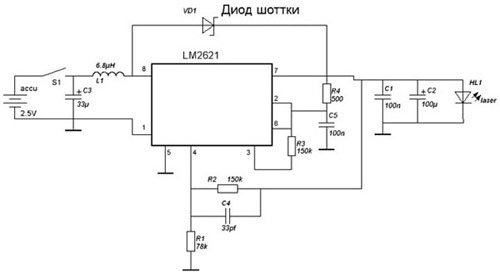

Рисунок 4. Микросхема LM-2621.

Если вы используете три пальчиковых батарейки, эту схему можно легко обустроить в лазерной указке китайского производства. Готовая конструкция отображена на рис.2, два резистора на 1 Ом в последовательности и два конденсатора.

Для второго метода применяется микросхема LM-317. Этот способ обустройства системы питания намного сложнее предыдущего, он больше подойдет для стационарного типа лазерных установок. Схема основывается на изготовлении специального драйвера, который представляет собой небольшую плату. Она предназначена для ограничения электротока и создания необходимой мощности.

Цепь подключения микросхемы LM-317 отображена на рис.3. Для нее потребуются такие элементы, как переменный резистор на 100 Ом, 2 резистора на 10 Ом, диод серии 1Н4001 и конденсатор на 100 мкФ.

Драйвер на основе данной схемы поддерживает электрическую мощность (7V) вне зависимости от источника питания и окружающей температуры. Несмотря на сложность устройства эта схема считается простейшей для сборки в домашних условиях.

Третий метод является наиболее портативным, что делает его самым предпочтительным из всех. Он обеспечивает питание от двух батареек ААА, поддерживая постоянный уровень напряжения, подаваемого на лазерный диод. Система удерживает мощность даже при низком уровне заряда в аккумуляторах.

При полной разрядке батарейки схема перестанет функционировать, а через диод будет проходить небольшое напряжение, которое будет характеризоваться слабым свечением лазерного луча. Этот тип подачи питания является самым экономичным, его коэффициент полезности действия равняется 90%.

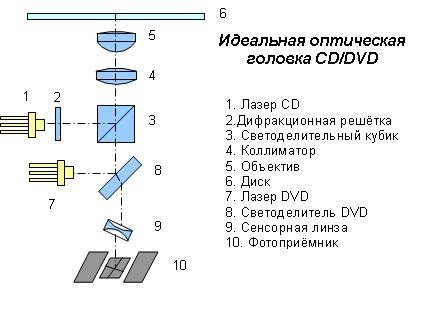

Схема двухстандартной оптической головки.

Для реализации такой системы питания понадобится микросхема LM-2621, которая размещена в корпусе размером 3×3 мм. Поэтому вы можете столкнуться с определенными трудностями в период припаивания деталей. Конечная величина платы зависит от ваших умений и сноровки, поскольку детали можно расположить даже на плате 2×2 см. Готовая плата отображена на рис.4.

Дроссель можно взять от обычного блока питания для стационарного компьютера. На него наматывается проволока с сечением 0,5 мм с количеством оборотов до 15 витков, как это показано на рисунке. Дроссельный диаметр изнутри составит 2,5 мм.

Для платы подойдет любой диод Шоттки со значением 3 А. К примеру, 1N5821, SB360, SR360 и MBRS340T3. Мощность, поступающая к диоду, настраивается резистором. В процессе настройки рекомендуется соединить его с переменным резистором на 100 Ом. При проверке работоспособности лучше всего использовать изношенный или ненужный лазерный диод. Показатель мощности тока остается таким же, как и на предыдущей схеме.

Подобрав наиболее подходящий метод, можно модернизировать его, если у вас есть необходимые для этого навыки. Лазерный диод нужно размещать на миниатюрном радиаторе, чтобы он не перегревался при повышении напряжения. По завершении сборки системы питания нужно позаботиться об установке оптического стекла.

Режимы

Резка лазером металлических заготовок зависит от следующих факторов:

- диаметра луча;

- мощности привода;

- обработки материалов защитными составами;

- количества линз, их расположения;

- вида металла или сплава, который подвержен обработке;

- толщины заготовки;

- предварительной очистки металла от ржавчины, грязи.

Также на скорость разделения деталей влияет используемый инертный газ. Например, если заменять кислород обычным воздухом, производительность аппарата снизится вдвое.

От выбранного режима создания реза зависит его качество. Главные факторы, которые влияют на состояние готового реза — скорость движения рабочей головки, толщина детали. Раскрой по металлу желательно совершать не спеша, чтобы не испортить рез.

Кратко об устройстве

Лазер был изобретен в результате проверки теоретических предположений ученых, занимающихся еще только начавшей тогда зарождаться квантовой физикой. Принцип, положенный в основу лазерной указки, был предсказан Эйнштейном еще вначале XX в. Недаром это приспособление так называется — «указка».

Более мощные лазеры используются для выжигания. Указка дает возможность реализовать творческий потенциал, например, с их помощью можно выгравировать на дереве или на оргстекле красивый качественный узор. Самые мощные лазеры могут разрезать металл, поэтому они применяются в строительных и ремонтных работах.

https://youtube.com/watch?v=q1sKjfnaGHs

Это интересно: Как легко сшить тунику

![Лазерный резак по металлу [своими руками]](http://takorest.ru/wp-content/uploads/4/c/4/4c4ee5c0994d9eae65ec41361b4ee0c0.jpeg)

![Лазерный резак по металлу [своими руками]](http://takorest.ru/wp-content/uploads/4/6/5/465817e977975f2010ff2949030ec344.jpeg)