Особенности чёрной металлургии России

Предприятия чёрной металлургии используют огромные объёмы сырья. Сырьём для этих предприятий являются железная и марганцевая руды, каменный уголь, причём не любой, а только коксующийся. Марганца нужно относительно мало, поэтому большинство предприятий отрасли расположены в районах добычи коксующегося угля или железной руды. Необходимо также очень много воды.

Переработка большого количества сырья приводит к образованию твёрдых, жидких и газообразных отходов. Поэтому чёрную металлургию относят к числу наиболее «грязных» отраслей хозяйства.

Работа на металлургических заводах (особенно в так называемых горячих цехах, где, собственно, выплавляется металл) тяжела и даже вредна для здоровья. Несмотря на достаточную степень автоматизации технологического процесса, полностью заменить человека на производстве не удаётся (рис. 57).

Чёрную металлургию России отличает высокий уровень концентрации и комбинирования производства.

Концентрацией называется сосредоточение производства какой-либо продукции на крупных предприятиях (рис. 58). В данном случае это означает, что металлургические предприятия, как правило, очень велики по объёму использованного сырья, численности рабочих, количеству выпускаемой продукции.

С одной стороны, это хорошо, т.к. чем крупнее предприятие, тем дешевле выпускаемая продукция. Но с другой стороны, чрезмерная концентрация производства имеет и негативные последствия. Во-первых, сильно увеличиваются затраты на перевозку готовой продукции, ведь металл требуется везде. В России, с её огромной территорией, затраты на транспорт особенно велики. Каждая десятая тонна грузов, перевозимых железными дорогами, это чёрные металлы. Во-вторых, не будем забывать, что металлургические производства относятся к числу «грязных». Крупные предприятия оказывают сильное воздействие на природу. Наконец, крупным заводам труднее приспособиться ко всё время меняющимся требованиям потребителей металла, а также усовершенствовать технологию. Внимательный читатель учебника вправе воскликнуть: «Так что же лучше — заводы-гиганты или карлики?» Самое лучшее — это сочетание! Экономическая география для того и нужна, чтобы правильно посчитать, какое именно сочетание заводов разного размера, а также различной специализации будет самым подходящим в данном месте — городе, районе,стране.

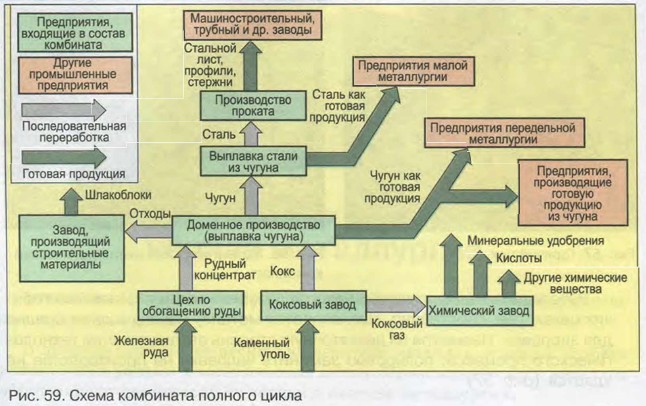

Комбинирование — сочетание производств, основанное на последовательной обработке сырья, комплексном использовании сырья и утилизации отходов.

Если такое сочетание производств организовано на одном предприятии, оно называется комбинатом.

В состав металлургических комбинатов, помимо собственно металлургических производств, входят коксовые заводы, производство многочисленных химических продуктов, строительных материалов и т.д. Стержнем комбината является металлургический передел, т.е. производство из руды чугуна, выплавка из чугуна стали и производство из стальных болванок проката (листовой стали, труб и др.). Предприятие, которое выпускает и чугун, и сталь, и прокат, называется комбинатом полного цикла (рис. 59).

В металлургическом комплексе страны есть также заводы передельной металлургии. Это предприятия без выплавки чугуна. Они могут использовать чугун, произведённый на других предприятиях, а также металлолом. Особую группу образуют предприятия малой металлургии, производящие сталь и прокат на машиностроительных заводах и предприятиях с электрометаллургическим производством стали и ферросплавов.

Металлургия центральной части страны

На данной территории получают 20% металла. Для производства используют привезенный кокс.

Источник железной руды – КМА, так же используется металлолом.

Предприятия полного цикла Новолипецкий и Новотульский комбинаты. ПАО «Новолипецкий металлургический комбинат начал свою деятельность в 1934 г. Близкое расположение КМА и Донецкого угольного бассейна делают комбинат крупнейшим в стране. Он производит:

- чугун;

- склябы;

- сталь: трансформаторную, динамную, холоднокатную, горячекатную, оцинкованную, с полимерным покрытием.

ПАО «Тулачермед» — крупнейший поставщик товарного чугуна в другие страны. Находится в составе Промышленно-металлургического холдинга ООО УК «ПМХ». На 2 доменных печах завод выдаёт более 2 млн. т. чугуна в год. Отличительная особенность местного чугуна – отсутствие примесей:

- титана;

- хрома;

- фосфора;

- марганца;

- серы;

- ванадия;

- меди.

Рядом с месторождением КМА совместно с Германией изготавливают металлизированные окатыши. Такое производство легло в основу бездоменной электрометаллургии. Оскольский электрометаллургический комбинат в Белгородской области, основан в 1974 г. выпускает:

- сталь;

- прокат;

- окатыши.

Центры передельной металлургии:

В Москве находится АО «Металлургический завод «Электросталь», который был основан в 1917 г. В ассортименте предприятия более 2 тыс. марок сталей и сплавов специального назначения для наукоёмких отраслей.

Череповец — место расположения ПАО «Северсталь». Здесь выпускают:

- холоднокатный, горячекатный стальной прокат;

- сортовой прокат;

- трубы и гнутые профили.

Сырьё на Череповецкий металлургический комбинат поступает из месторождений:

- Костомуша – Карелия;

- Оленегорское и Ковдорское – Мурманская область;

- Коксо — Печёрский бассейн.

Передельный металлургический комбинат

От комбината полного цикла отличается тем, что нет стадии выплавки чугуна, так как сырьем является передел (металлолом)

Преимущества передельного металлургического комбината?

- Меньше выбросов вредных веществ в атмосферу

- Нет дополнительных расходов на доставку сырья

- Не расходуются дополнительные природные ресурс

Факторы размещения предприятий предельной металлургии

1) Вблизи большого количества потребителей машиностроения (в процессе производства и использования продукции остается большое количество металлолома),

В России это Центральный район, Ростовская область и также Дальний восток.

2) В районах концентрации черной металлургии (редко)

В ЕГЭ передельные металлургические комбинаты иногда называют »новыми» комбинатами.

Роль в экономике

Металлургия всегда являлась основой экономики, так как без её продукции невозможна работа таких отраслей, как машиностроение, сельское хозяйство, строительство, транспорт, энергетики. Также велика роль этой отрасли в формировании оборонного комплекса, освоении космического пространства и создании условий для развития самых передовых технологий. В конечном счёте,именно текущее состояние металлургического комплекса отражает уровень научно-технического потенциала страны и определяет развитие всех отраслей народного хозяйства.

Только на его основе возможно осуществление новых «прорывных» технологий, способных вывести нашу страну на самые передовые рубежи мировой экономики. Потому что именно здесь сегодня создаётся абсолютное большинство материалов, наделённых особыми физико-химическими свойствами без которых невозможно материальное осуществление любых достижений прогресса.

Конкурентоспособность отрасли

Формирование конкурентоспособности металлургического комплекса происходит в условиях сложившихся товарно-денежных отношений на международном рынке и внутри страны. Соответственно, на её показатели оказывают существенное влияние следующие факторы:

- Для всей отрасли страны в целом, как поставщика экспортируемой продукции:

- Общая экономическая и политическая ситуация в мире.

- Сложившаяся конъюнктура мирового металлургического рынка.

- Международное законодательство совместно с правовыми нормами стран-импортёров продукции.

- Для отдельной фирмы-производителя:

- Производственно-экономический потенциал.

- Уровень технической оснащённости.

- Место расположения предприятия по отношению к поставкам необходимых ресурсов и организации сбыта готовой продукции или изделий.

Степень интеграции.

Проведённые исследования показывают что отрасль, одной из первых в стране ставшая:

- Реструктуризировать производственные мощности.

- Ликвидировать неэффективное оборудование.

- Выстраивать отраслевые структуры, специализируюсь, а затем объединяясь в полные законченные циклы.

- Наращивать производство наиболее рентабельной и хорошо продаваемой продукции.

- Заниматься снижением издержек.

- Решать вопросы экологии.

- Улучшать социальные условия своих работников.

В целом достигла высокого уровня конкурентоспособности.

Хотя отдельные показатели: расход электроэнергии на единицу продукции (на 20-30% больше, чем в Германии и США); трудозатраты (выше, чем в Германии, США и Японии в 2,5 раза) остаются на очень низком уровне. Что требует дальнейшей работы по обновлению производственных мощностей и оптимизации структуры.

Полный цикл

В металлургии неполного цикла акцент делается на одном виде продукции – чугун, сталь или прокат. Передельные предприятия – отдельная группа, специализирующаяся на изготовлении стали без выплавки чугуна, в нее входят также трубопрокатные заводы.

Расположение таких производств зависит от близости к источникам вторсырья и потребителям готовой продукции. В случае с машиностроительными заводами – это одно лицо, поскольку они и потребители, и источники металлолома.

Для малой металлургии, являющейся частью предприятий машиностроения, как понятно из расположения, основной ориентир – потребители.

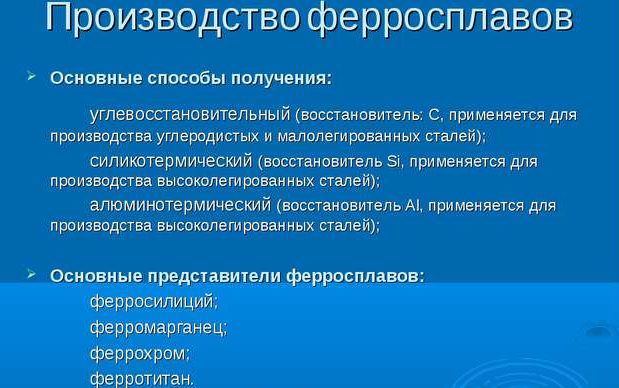

Изготовление ферросплавов и электростали также входит в состав черной металлургии.

Первые – сплавы с легирующими металлами такими, как ферросилиций, феррохром. Их производят на передельных предприятиях (чугун-сталь, чугун) либо заводах полного цикла.

Они важны для развития качественной металлургии. Получение их происходит электрометаллургическим путем на специализированных заводах, но при этом расходуется большое количество электроэнергии – на 1 тонну нужно до 9 тыс. кВт-ч. Изготовление электросталей наиболее развито в областях необходимого скопления металлолома и источников энергии.

В современном машиностроении, которое нуждается в металле разных марок, высокого качества, ограниченных партиях особым спросом пользуется продукция мини-заводов. Они не требуют больших мощностей, способны в оперативном порядке осуществить выплавку конкретного металла в небольшом количестве.

Их преимущество – быстрая реакция на изменения конъюнктуры рынка, максимальное удовлетворение потребительских запросов и высокое качество получаемой стали, особенность плавки прогрессивным электродуговым методом.

Черная металлургия

Черная металлургия — одна из старейших отраслей промышленности России, возникшая в XVIII веке на Урале. Сегодня она дает 66 млн. т стали, занимая 4-е место в мире. К черной металлургии относится производство марганца, хрома и железа и их сплавов. В связи с падением спроса в машиностроении, особенно со стороны ВПК, более половины стали поступает на экспорт. Для сохранения этой отрасли в условиях рынка требуется ее технологическая перестройка.

В современной металлургии существует несколько технологий. До сих пор ее основой были крупные металлургические комбинаты полного цикла (доменная металлургия), производящие чугун, сталь, прокат. Они требуют близости крупных запасов руды, коксующегося угля, водных ресурсов, создания многих подсобных производств, большой рабочей силы, развитой инфраструктуры и энергетики. Хотя они дают более дешевый металл, но трудны для технологического обновления и являются сильным источником загрязнения окружающей среды. В России создано 8 таких комбинатов — на Урале, в Центральной России и Кузбассе, которые обеспечивают 2/3 производства черных металлов.

Более современной является электрометаллургия, позволяющая выплавлять сталь, минуя доменный процесс (т.е. выпуск чугуна), а также широко использовать лом и вторичный металл для переплавки (передельная металлургия). В европейских странах накопленное вторичное сырье удовлетворяет уже половину потребности в железной руде. Электрометаллургия позволяет более свободно размещать небольшие сталеплавильные цеха в любых центрах машиностроения, используя его отходы и выпуская марки стали нужного ассортимента и качества. В России существуют и такие производства, но их недостаточно для выпуска широкого спектра современных металлов.

Главными районами черной металлургии в России являются:

- Урал — дает половину стали и проката страны, основная выплавка которых идет на крупных комбинатах полного цикла — Магнитогорском — одном из крупнейших в мире, Нижне-Тагильском, Челябинском, Орско-Халиловском. На Урале много и заводов передельной металлургии, ферросплавов, легированных сталей, сортового проката, выпускающих качественный металл. Урал почти исчерпал свое сырье и ввозит железную руду из КМА и Казахстана, уголь — из Кузбасса и Казахстана.

- Центр — дает 1/4 стали страны и использует железную руду КМА. Сталь выплавляется на комбинатах в Липецке и Старом Осколе (бездоменная электрометаллургия) и на заводах передельной металлургии — в Туле, Москве, Нижнем Новгороде, Электростали. К этому району относится и крупнейший Череповецкий комбинат, созданный в месте пересечения потоков угля из Воркутинского бассейна и железной руды из Карелии и Мурманской обл.

- Кузбасс — база металлургии Сибири, дающая 1/5 металла страны за счет двух комбинатов полного цикла — в г. Новокузнецке. Здесь используется местный каменный уголь и железная руда из Горной Шории (Хакасия) и Иркутской обл. Однако сырьевая база ограничивает развитие металлургии.

В Сибири есть и заводы передельной металлургии — в Комсомольск-на-Амуре, Красноярске и др. В целом же черная металлургия — это отрасль с сильной концентрацией производства на небольшом числе крупных предприятий.

Перспективы черной металлургии связаны не с ростом ее производства, мощности которого достаточны, а с технологическим ее совершенствованием

Развитие электро- и передельных технологий поможет ей размещаться в соответствии с конкретными потребностями машиностроения, а также решить другие проблемы — улучшить экологические характеристики отрасли, повысить качество и разнообразить ассортимент продукции, что важно и для возрождающегося машиностроения страны, и для укрепления позиций на мировом рынке

Специфика отрасли

Руды цветных металлов, как было выше сказано, содержат малое количество добываемого элемента. Поэтому на тонну той же меди необходимо до 100 т руды. Из-за большой потребности в сырье цветная металлургия, по большей части, располагается вблизи своей сырьевой базы.

Цветные руды для своей переработки требуют большого количества топлива или электроэнергии. Энергетические затраты достигают половины общих затрат, связанных с выплавкой 1 т металла. В связи с этим металлургические предприятия располагаются в непосредственной близости от производителей электроэнергии.

Производство редких металлов в основном основано на восстановлении из соединений. Сырье поступает с промежуточных этапов обогащения руд. Из-за небольших объемов и трудности производства получением редких металлов занимаются лаборатории.

История

История металлургического производства на территории нашей страны насчитывает пять тысячелетий. Именно такой возраст насчитывают первые бронзовые предметы, найденные в Европейской части России. Ближе к началу V века нашей эры у славянских племён начинают появляться железные ножи, топоры, плуги, серпы и другие предметы труда и обихода.

Основой металлургии Московского государства вплоть до XVII века был лимонит, так называемое «болотное железо». Разведанных запасов, залегающих на глубине несколько сот метров под землёй, тогда не было, а болота располагались повсеместно. Так же, как и лес, играющий в те времена роль металлургического топлива.

Центрами производства железа того времени были города:

- Новгород.

- Устюг Железный.

- Римов.

- Тула.

- Тихвин.

- Олонец.

- Орешек.

Тем не менее, значительное количество металла закупалось в Швеции и Германии. А добыча и производство цветных металлов до XVII века практически отсутствовала (небольшие медные источники на Печоре и в Олонецком крае не удовлетворяли потребности страны).

Коренным образом ситуация изменилась при Петре Первом, решившим отдать разведку, добычу и переработку руд в частные руки. Хотя первые попытки создания отечественной металлургии Иваном III и Иваном IVГрозным предпринимались и ранее. В этой связи следует упомянуть голландца Виниуса и целую плеяду известных русских промышленников:

- Демидовых.

- Баташевых.

- Ареховых.

- Красильниковых.

- Мосоловых.

Во многом благодаря им возникли Тульские доменные и железоделательные заводы, открылись предприятия на Урале. С развитием металлургического производства, Россия не только избавилась от импорта, но и сама стала крупнейшим производителем, а также экспортёром железа и чугуна.

О чём свидетельствуют следующие показатели:

- 1725 год. Выплавлено 1165 тыс. пудов чугуна, что соответствует показателю более 19 тыс. тонн.

- 1740 год. Россия производит чугуна на 30 тыс. тонн больше, чем Великобритания.

- В 1750 году в Российской империи работают 72 завода по производству железа и 29 медеплавильных заводов.

- 1767 год. 83 тыс. т чугуна.

- 1793 год. 134 тыс. т чугуна, 89760 железа и стали.

- Конец XVIIIвека. Страна добывает и перерабатывает: 2900 т меди, 1300 т свинца, 28,7 т серебра, 0,4 т золота.

В начале и середине XIXвеке темпы роста российской металлургии значительно снизились, что объясняется: установлением государственной собственности на крупнейшие предприятия, и как следствие: нежеланием обновлять и совершенствовать оборудование, устанавливать новые капиталистические отношения.

Производство чугуна и стали на территории Российской Империи в XIX– начале XX веках

| Годы | Сталь (тыс. т) | Чугун (тыс. т) |

| 1830 | 178,72 | 108,8 |

| 1850 | 222,24 | 328,0 |

| 1870 | 350,40 | 221,20 |

| 1900 | 2865,60 | 2643,20 |

| 1913 | 4884,80 | 4803,20 |

Крупные политические события начала XXвека привели к ликвидации добывающей отрасли и остановке предприятий металлургии. Однако, к началу Второй Мировой войны, СССР сумел не только восстановить, но и значительно приумножить, а также модернизировать отрасль. Внутриполитические и общемировые экономические проблемы конца XX – начала XXI столетия существенно повлияли на производство металла. Тем не менее, и сегодня Российская Федерация удерживает высокие показатели, оставаясь одним из крупнейших мировых экспортёров данного вида продукции.

История металлургии

Металлургия начала развиваться ещё в эпоху каменного века. Есть несколько исторических вех её развития. Согласно археологическим раскопкам, наши древние предки уже в 6 в. до н.э. активно использовали железо, попавшее на Землю в составе метеоритов. Люди постепенно осваивали обработку серебра и олова.

В эпоху бронзового века (5500 лет назад) люди научились получать из горных пород олово и медь, из которых у них случайно вышла бронза. Во времена железного века (1200 лет назад) из руды стали извлекать железо. Его главными добытчиками считают древних римлян, преуспевших в искусстве ковки, а четь изобретений технологий металлообработки и добычи принадлежит китайцам.

Независимо от того, в каком уголке земного шара развивалась металлургия, все люди пользовались классическим сыродутным методом, с помощью которого осуществлялась выплавка меди и свинца.

Далее последовала эпоха, называемая этапом цементации. Железо стали закаливать, оно превратилось в металл гораздо прочнее бронзы. Однако процесс освоения людьми этой технологии занял около тысячи лет.

В период Средневековья высота плавильных печей уже составляла три метра, а работали они с применением энергии, получаемой через воду. Эти печи назывались штукофенами и стали стимулом для того, чтобы чёрная металлургия вышла на очередной виток развития. В эпоху Возрождения появились новые виды печей, которые назвали блауофенами. После них появились доменные печи громадных размеров. Они работали 24 часа в сутки, выпуская до полутора тысяч тонн чугуна отменного качества.

В конце XIX, начале XX века появились новые технологии производства металлов. Речь идёт о бессемеровском, томасовском и, наконец, мартеновском способах. Они помогли людям в разы увеличить производственные объёмы с выпуском металлов от шести тонн в час. Спустя 50 лет появились безостановочная разливка стали и метод кислородного дутья. На современном этапе учёные активно развивают разные технологии обогащения руд и производства стали в электрических печах.

В состав чёрной металлургии входят следующие основные подотрасли:

- добыча и обогащение руд чёрных металлов (железная, хромовая и марганцевая руда);

- добыча и обогащение нерудного сырья для чёрной металлургии (флюсовыхизвестняков, огнеупорных глин и т. п. );

- производство чёрных металлов (чугуна, углеродистой стали, проката, металлических порошков чёрных металлов);

- производство стальных и чугунных труб;

- коксохимическая промышленность (производство кокса, коксового газа и пр.);

- вторичная обработка чёрных металлов (разделка лома и отходов чёрных металлов).

Технологии и безопасность производства

Темпы технологического перевооружения российской черной металлургии превышают другие промышленные отрасли.

Проведенная в последние годы модернизация базовых переделов позволила снизить издержки производства, что и является основным конкурентным преимуществом.

А также повысилась энергоэффективность, потребность в ресурсах, что привело к снижению энергозатрат на экологически вредной мартеновской выплавке стали, которая теперь производится на конверторных, а также электросталеплавильных мощностях.

Одна из насущных проблем на этой стадии развития металлургии – это рациональное природопользование и обеспечение безопасности окружающей среды. При работе оборудования, применяемого при производстве черных металлов, осуществляются вредные выбросы в атмосферу, что негативно влияет как на окружающую природу, так и на здоровье людей.

По объему выбросов в воздух эта отрасль стоит на третьем месте, перед ней только энергетическая область и цветная металлургия.

В городах, где функционируют крупные комбинаты, которые занимаются переработкой, выплавкой и выпуском товаров этой отрасли, в воздухе наблюдается уровень загрязнения различными примесями с высоким классом опасности.

Особо высокую концентрацию примесей фиксируют в Магнитогорске, где этилбензол, диоксид азота имеют угрожающие показатели, а также аналогичная ситуация в Новокузнецке с диоксидом азота.

Рост производства провоцирует увеличение сбросов отходов, то есть происходит загрязнение вод. По результатам исследований, каждый девятый кубометр сточных вод, получающийся при работе российских промышленных предприятий, это отходы черной металлургии.

Хотя эта проблема стоит достаточно остро, в нынешней ситуации всевозрастающей конкуренции с производителями из СНГ маловероятны широкомасштабные работы, требующие серьезных финансовых вливаний, направленных на решение экологических проблем

Значение черной металлургии часто превышает важность экологии в стране. Предприятия, специализирующиеся на производстве стали, редко задумываются о чистоте окружающей среды

Поэтому и возникает фирма, которая специализируется на проверке работы предприятий черной.

Видео по теме: Черная металлургия

09.11.2020

Наталья Либерта / автор статьи

Образование — Омский государственный университет им. Достоевского, журналист. Опыт работы -8 лет.

Написано статей

4

Химическая и нефтяная отрасль

Максимальное развитие эта отрасль народного хозяйства получила в прошлом веке. Уровень её развития — это косвенный фактор уровня развития экономики и научно-технического прогресса в государстве. Именно поэтому химическое производство активно продвигается в странах с сильной экономикой.

Классификация продуктов химического производства включает:

- Кислоты и щёлочи.

- Взрывчатые вещества.

- Краски и лаки.

- Минеральные удобрения и ядохимикаты.

- Пластмассы и синтетические волокна.

Продукция используется во всех важных отраслях народного хозяйства — машиностроении, производстве текстиля, сельском хозяйстве, горнодобывающей отрасли и пр.

Самыми знаменитыми в этой отрасли считаются США, Россия и Япония. В европейских странах химическое производство стоит после машиностроения.

Изначально эта отрасль использовала исключительно калийные и натриевые соли или уголь. Поэтому все заводы этого профиля строились в местах добычи этих полезных ископаемых. Во второй половине XX века отрасль стала ориентироваться на органическое сырьё. Его поставляли в основном из-за рубежа, поэтому предприятия стали строить вблизи железных дорог, морских портов и нефтепроводов.

https://youtube.com/watch?v=iUODmxMFnQ4

В Японии производство построено полностью на импортном сырье. В южной части США расположен крупный бассейн добычи нефти и природного газа. Химическое и нефтедобывающее производство страны преобладает в штатах Луизиана и Техас.

Переработка нефти — это только часть более крупной топливной отрасли. В отличие от других видов топлива, нефть всегда нуждается в переработке для дальнейшего использования.

Весь процесс происходит на нефтеперерабатывающих заводах. На территории Российской Федерации можно перечислить 32 крупных предприятия и около 80 малых. Общая производительность за год составляет 300 млн тонн продукта. Россия находится на третьем месте в мире по масштабам переработки нефти. Транспортировка происходит по магистральным нефтепроводам.

Особенности метода

Этот прогрессивный метод не требует использования кокса, большого водопотребления, что важно для района с дефицитом пресных вод и собственных топливных ресурсов. К крупным чугунолитейным, сталелитейным и сталепрокатным металлургическим заводам относятся:

- Новотульский;

- «Электросталь»;

- предприятие в Орле;

- Косогорский.

Менее мощные сталелитейные заводы в Волго-Вятском районе: Выксунский, Кулебакский, Омутнинский. Центральный район славится малой металлургией и имеет огромный плюс – расположение рядом с железорудным бассейном, а также соседство с центрами машиностроения и другими потребителями.

Сибирская и Дальневосточная металлургические базы работают на кузбасском угле, а также железных рудах Горного Алтая, Приангарья.

Там расположены заводы, комбинаты полного цикла – Кузнецкий и Западно-Сибирский.

Передельные заводы работают в следующих городах:

- Красноярк;

- Комсомольск-на-Амуре;

- Забайкальск;

- Новосибирск.

Занимающийся выпуском строительных и машиностроительных профилей металлопроката «Западно-Сибирский металлургический комбинат» производит 44% общего объема арматуры и 45% – проволоки, а также отправляет продукцию на экспорт в 30 стран мира.

Выплавка ферросплава – ферросилиция происходит на крупнейшем в России Кузнецком заводе ферросплавов.