Что такое диффузионная сварка

Распространение получили сварочные стенды, на которых детали располагают в камере, внутри которой создают технический вакуум. На место соединения оказывают давление и, при необходимости, подвергают его температурному воздействию. В зависимости от особенностей процесса, он может протекать от нескольких минут, до часов. В итоге достигаются характеристики изделия, которые не удаётся получить, используя другие технологии. Для получения качественного сварного шва требуется соблюсти следующие условия:

- Создать вакуум, используя специальную установку. Чем выше разряжение внутри камеры, тем быстрее и эффективнее протекает процесс. Однако получение физического вакуума в обычных условиях вещь исключительно затратная и практически недостижимая. Приходится довольствоваться меньшим разряжением, редко превышающим 10 в минус пятой степени миллиметров ртутного столба. Впрочем, даже оно позволяет получать хорошие результаты.

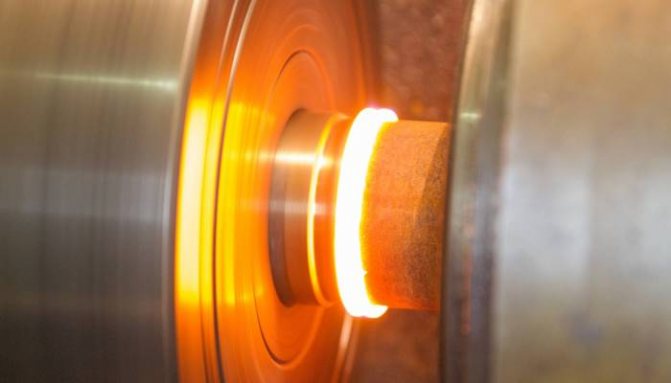

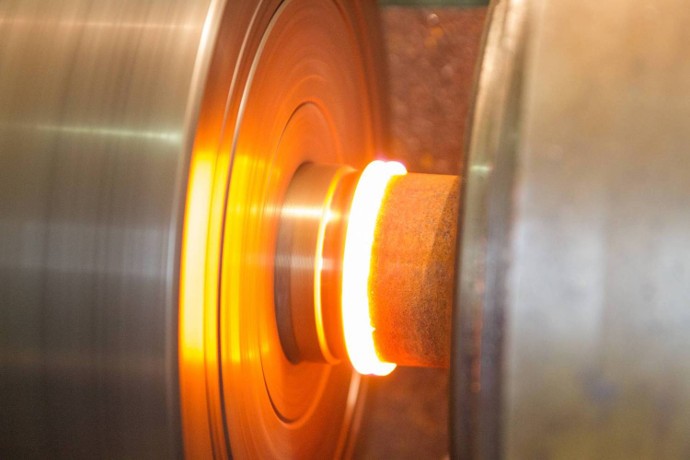

- Нагреть соединяемые детали до температуры, параметры которой зависят от соединяемых материалов. В некоторых случаях предпочтительнее, чтобы процесс протекал при комнатной температуре, но в этом случае для формирования шва потребуется значительное время. С возрастанием температуры увеличивается текучесть материалов и диффузия ускоряется. Способы нагрева могут быть различны. Среди наиболее распространённых – электроконтактный, индукционный и радиационный.

- Когда необходимая температура достигнута, в месте соединения создаётся давление. Длительное или кратковременное, локальное или одновременно распределённое по всей площади места соединения, оно необходимо для того, чтобы процесс взаимного проникновения частиц вещества ускорился.

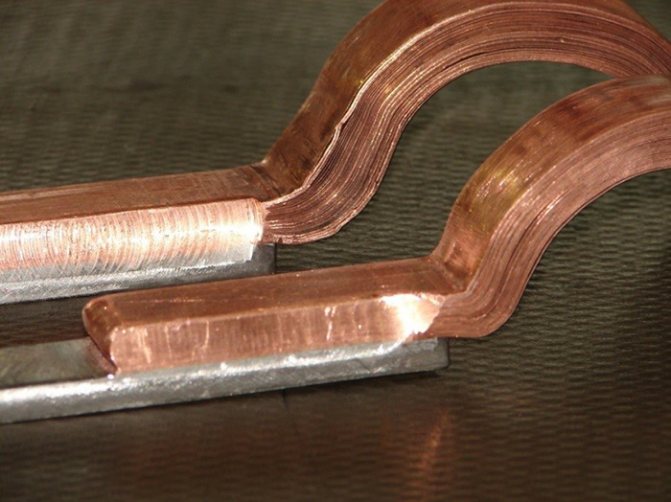

- Для улучшения качества сварного шва, или соединяя вещества, диффузия которых даже при создании благоприятных условий носит ограниченный характер, места стыка могут быть обработаны специальными химическими составами, или проложены вспомогательными материалами. Использовав тонкую, в несколько микрон толщиной, платиновую, золотую, никелевую или медную фольгу, удаётся существенно повысить прочность сварного соединения. Но когда известно, что возможно возникновение нежелательных барьерных фаз, толщина фольги может быть увеличена.

- Для того чтобы после завершения технологического цикла в детали не возникло остаточных напряжений, процесс её остывания должен проходить в вакууме. Для этих целей установки диффузионной сварки оснащаются системами охлаждения, регулирующими скорость снижения температуры. Резкие температурные скачки недопустимы. Они приводят к возникновению трещин и снижению прочности шва.

- Готовая деталь подвергается дефектоскопии, для чего используются современные методы. Учитывая, что размер соединяемых деталей мал, придётся забыть о капиллярной дефектоскопии, отдав предпочтение радиации или ультразвуку.

Лишь соблюдение всех важных условий может гарантировать получение хорошего результата. Но не стоит полагаться на типовые методики. Следует вносить в них изменения с учётом особенностей конструкции и используемых материалов. Диффузионная сварка цветных металлов требует иных параметров давления и температуры нагрева, чем те, которые нужны для соединения стали или пластика. Это предупреждение для тех, кто будучи вдохновлён возможностями технологии, собирается использовать её безоглядно.

Общий принцип технологии

Сварка в вакууме происходит следующим образом.

Сначала соединяемые детали помещаются в стенд, в котором затем создается технический вакуум (разрежение воздуха с внутренним давлением порядка 10-2…10-5 мм. рт. ст.). В некоторых установках вместо вакуума применяется инертный газ.

Затем осуществляется нагрев материалов. Материалы нагреваются до требуемых температур (для каждого материала и определена своя температура). С повышением температуры также возрастает текучесть материалов, поэтому диффузия ускоряется. Обычно, температура нагрева составляет 0,5 – 0,7 температуры плавления вещества,

Нагрев применяемых веществ происходит либо в соединенном состоянии, либо отдельно друг от друга, если их температуры плавления различаются. Во втором случае применяется ток высокой частоты, которым можно не только нагреть деталь, но и провести дополнительную очистку ее поверхности.

Далее идет сжатие материалов. Когда материалы нагреваются до рабочей температуры, они сдавливаются между собой. Тип давления может быть разным: длительным или кратковременным, локальным или распределенным по всей площади поверхности. Давление редко превышает 0,5 МПа, а время воздействия различается от технологии проведения сварки.

Существует два основных способа оказания давления:

- Медленное статичное давление, которое может длиться до нескольких часов.

- Ударное воздействие со скоростью до 30 м/с, на которое расходуются миллисекунды. Обычно применяется при соединении материалов, разделенных химическим составом или металлической фольгой.

Улучшение качества сварного шва может достигаться добавлением на стык элементов специальных химических составов либо фольги из золота, платины, меди. Толщина такой фольги в среднем составляет несколько микрон, завися от конкретного процесса.

Нанесение данных слоев позволяет:

- увеличить прочность сварного шва;

- избежать образования барьерных подслоев;

- облегчить взаимодействие поверхностей и ускорить объемное взаимодействие между соединяемыми элементами;

- уменьшить остаточную деформацию изготавливаемых деталей за счет снижения давления и температуры.

Для соединения металлов с неметаллами, либо для сварки неметаллических деталей в качестве соединительных слоев могут применяться различные вещества:

- при соединении медных деталей и кварцевого стекла слой меди наносится на стекло, затем подвергается окислению в течении 4-5 минут при температуре 800°С;

- для сварки оптической керамики с медью, последняя подлежит покрытию сульфидами цинка для повышения прочности сцепления.

Охлаждение материалов — финальная стадия. После диффузионного соединения деталей происходит их остывание в вакууме, а равномерность этого процесса поддерживается системами охлаждения. Резкие перепады температуры могут привести к появлению трещин на сварном шве и снижению его прочности.

В некоторых случаях, например, при соединении стали и бронзы, для быстрого охлаждения деталей применяется аргон. Быстрое охлаждение снижает гибкость изделия, но повышает его твердость.

Изготовленная деталь проходит контроль качества рентгеновским или ультразвуковым инструментом.

Сила давления и температурные режимы нагрева и охлаждения подбираются для каждого материала (пар материалов) индивидуально, на основе теоретических расчетов.

Сущность

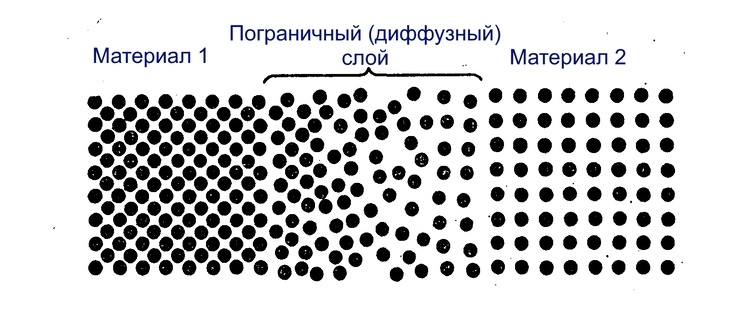

Самое простое определение этого процесса — получение монолитного соединения материалов за счет образования связей на атомарном уровне, которое обеспечивается взаимной диффузией соприкасающихся веществ.

Общая схема действий следующая.

Соединяемые детали тщательно зачищают, прижимают друг к другу для обеспечения максимально полного контакта и нагревают. Скорость движения атомов веществ возрастает, они диффундируют, взаимопроникая в месте соприкосновения веществ, образуя новые атомарные связи.

При этом детали фактически срастаются, образуя соединение, не отличающееся прочностью от основного материала.

Кроме того, достигаются результаты невозможные для других процессов. К примеру: соединение высокопрочных легированных сталей с титаном, чугуном, алюминием. Становится возможным объединение металлов с неметаллами, например железа с керамикой, никеля с кварцем и т.п.

Механика сварки диффузионным методом позволяет соединение как мельчайших деталей, так и огромных конструкций. Выполняет сопряжение тончайших слоев, создает композитные элементы из материалов различных свойств.

Механика сварки диффузионным методом позволяет соединение как мельчайших деталей, так и огромных конструкций. Выполняет сопряжение тончайших слоев, создает композитные элементы из материалов различных свойств.

Область применения диффузионной сварки

Приборостроение

В современных приборах зачастую используются узлы и элементы, изготовленные из разнородных материалов, в том числе и неметаллических (керамика, стекло и пр.) Технологические особенности диффузионной сварки позволяют использовать её для производства металлокерамических и катодных узлов, полупроводниковых соединений. При этом существуют специальные конвейерные системы для диффузионной сварки, которые позволяют с высокой степень автоматизировать процесс сварки в условиях непрерывного круглосуточного производства.

Крупногабаритные заготовки и полуфабрикаты

Диффузионная сварка хорошо подходит для производства крупногабаритных заготовок, имеющих сложную конфигурацию, которые невозможно получить механической обработкой, литьём или штамповкой. Или же если получение этими методами экономически нецелесообразно. Диффузионная сварка существенно повышает коэффициент использования металла (КИМ) заготовок, а в ряде случаев, заготовки и вовсе невозможно получить другими способами сварки. Наиболее эффективно применение диффузионной сварки в опытном, единичном и мелкосерийном производстве.

Производство композитных листов

С помощью диффузионной сварки можно изготовить большие заготовки значительной толщины, из которых, в последующем, прокаткой получить слоистые композиционные листы.

Совмещение сварки с процессом формообразования

Тонкостенные конструкции из множества слоёв с наполнителем (типа гофры, соты, рёбра, панели и др.) можно получить, если совместить процессы диффузионной сварки и формообразования в режиме сверхпластичности.

Для этого сначала листовые элементы сложно панели или другой конструкции сваривают в плоские пакеты. Для этого, до начала сборки пакета на листы наносят барьерное покрытие. Далее пакет герметизируют по всему периметру, создают вакуум и запускают процесс сварки.

После этого во внутреннюю полость подают жидкость или газ под давлением, которые раздувают заготовку и она принимает форму внутренней поверхности матрицы. Подробная схема этого процесса представлена на рисунке:

Технология

На изображении выше вы прочли всю основную информацию. Предлагаем подробнее ознакомиться с технологией диффузионной сварки. Ведь диффузионная сварка в вакууме позволяет получить по-настоящему качественное соединение без применения классических технологий сварки.

Все начинается со специальной камеры, в которую помещаются детали. В камере создается технический вакуум, при этом разряжение в камере должно быть как можно выше. Так удастся добиться лучших результатов при сварке.

Далее детали нагреваются до определенной температуры. Температура зависит от металла заготовки и его свойства. Иногда бывают ситуации, когда нагрев может навредить детали, и тогда диффузионную сварку производят без нагрева. Но в таком случае время сварки увеличивается в несколько раз. В большинстве случаев нагрев лишь поспособствует формированию качественного шва, поскольку благодаря нагреву ускоряется диффузионный процесс. Детали нагреваются радиационным, индукционным или электроконтактным способом.

Затем на детали оказывается давление. Оно может быть разнообразным. И длительным, и кратковременным, и локальным. Но в конечном итоге вы должны получить один результат — диффузия должна ускориться.

Если вам нужно добиться исключительного качества сварного соединения, то можно использовать металлическую фольгу толщиной в несколько микрон, которой обматывают место стыка. Также есть разнообразные химические вещества, которые можно нанести на место стыка и тем самым поспособствовать улучшению качества шва.

После сварки деталь нужно отправить на обязательный контроль качества. Зачастую используются методы радиографического или ультразвукового контроля. Не рекомендуем капиллярный контроль, поскольку он не будет эффективным в данном случае.

Это основные этапы диффузионной сварки. Они могут быть изменены на усмотрение сварщика, если того требуют детали или условия сварки. И учитывайте, что при сварке разных металлов должно использоваться разное давление, ровно как и температура нагрева. Нельзя для цветных и черных металлов использовать одни параметры сварки, это грубейшая ошибка.

Достоинства и недостатки

Диффузная сварка, как и любая другая, обладает своими характерными плюсами и минусами. Мы подробно перечислим их, внося свои пояснения. Ведь за время работы нам удалось испробовать эту технологию и в полной мере убедиться во всех достоинствах и недостатках.

Начнем с плюсов. Самый главный плюс — не нужно использовать расходники. Ни электроды, ни проволока, ни газ вам не понадобятся в процессе работы. Поэтому диффузионная сварка считается одной из самых экономически выгодных. К тому же, при данном методе сварки нет вредных выбросов в атмосферу.

Второе преимущество, которое так же очень выгодно с экономической точки зрения — крайне низкое энергопотребление. Чтобы сформировать шов в диффузионной установке вам понадобится куда меньше энергии, чем при других способах сварки. Также упомянем, что с помощью диффузионной сварки вы сможете сварить несколько типов металлов одновременно. Не нужно беспокоиться об их разных свойствах и особенностях.

Еще один плюс — нет никаких ограничений по размерам деталей. Не важна длина, ширина и толщина металла. Можно варить крохотные детали, а можно сварить огромные. Главное, чтобы у вас была подходящего размера установка для сварки. К тому же, вы можете сделать соединение любого типа. И стыковое, и тавровое, и внахлест.

Не забывайте и том, что качество шва после диффузной сварки всегда на высоте. Оно куда лучше, чем при газовой или электрической сварке. Готовые швы можно даже не обрабатывать, поскольку они и так достаточно эстетичны.

Еще один плюс, которые мы заметили в работе, это абсолютная безопасность для сварщика. Все процессы протекают в закрытой камере, а это значит, что вы будете защищены от брызг металла, открытого пламени или электрического тока. Не стоит забывать и о химических парах, выделяемых при некоторых технологиях сварки. Все это негативно влияет на здоровье. А при диффузной сварке вы защищены.

Что ж, это основные достоинства диффузионной сварки. Чтобы быть объективными, мы перечислим и несколько недостатков. Но сразу скажем, что они не так уж существенны, на наш взгляд.

Главный недостаток — это само оборудование. Оно стоит недешево, чтобы с ним работать нужно предварительно обучиться, а для обслуживания требуются квалифицированные техники. К тому же, вы просто не сможете сварить деталь какого угодно размера, поскольку ваша установка может быть не рассчитана на это. Вы скажете, что можно просто купить огромную установку и варить в ней детали любого размера. Это так, но учтите, что чем больше установка, тем сложнее установить в камере нужный вакуум.

Второй недостаток — это необходимость тщательной подготовки металла под сварку. Нужно не просто почистить поверхность от грязи. Требуется очень кропотливая зачистка, чтобы диффузия была быстрой. Чем хуже вы зачистите металл, тем хуже будет качество шва.

Технология диффузионной сварки

При использовании вакуума металлы и неметаллы размягчаются при температуре ниже точки плавления, понижающий коэффициент – 0,5–0,7. В результате соединения получаются композитные материалы с набором специфических свойств. На основе сочетания вакуумирования и давления была создана уникальная технология сварки методом принудительной диффузии. Термический процесс взаимодействия происходит в разреженной среде (до 10-5 мм.рт. столба).

Диффузионной сваркой металлов детали соединяют так же, как при других способах сваривания:

- внахлест,

- шовным методом,

- встык.

Соединения получаются ровными, прочными, без грубого шва. Разделения сред не видно. Изотермический процесс протекает в замкнутом пространстве. Параметры создаваемых для диффузии условий зависят от свойств соединяемых материалов, они поддаются корректировке. Сроки сварки зависят от размера деталей, их физических характеристик. Для соединения иногда требуются секунды, в других случаях – часы. Габариты свариваемых деталей ограничены размером вакуумной камеры (сварочной установки).

Основные технологические схемы:

- С постоянным характером прикладывания нагрузки, которая ниже пределов текучести. Процесс диффузии схож с эффектом ползучести. Этот метод получил наибольшее распространение за счет простоты технологии.

- С динамичной нагрузкой, изменяющейся по направлению давления на соединяемые детали. Создается эффект пластической деформации в месте стыка за счет создания напряжения, превышающего предел текучести. Этот метод получил название диффузионной сварки с принудительной деформацией.

Для диффузного скрепления используются дополнительные подслои, они:

- снижают барьерную границу основных слоев, увеличивают объем взаимодиффузии,

- увеличивают прочность соединений,

- снижают остаточные напряжения при структурной деформации соединяемых деталей,

- позволяют снизить температуру в рабочей зоне и давление сжатия.

Обычная величина подслоя – от 2 до 7 микромикрон. Для некоторых соединений применяется фольга:

- медная,

- золотая,

- никелевая,

- серебряная.

Подслой выбирается по параметрам коэффициента диффузии основных деталей. У подслоя они ниже. При соединении металлов и неметаллов металлы предварительно окисляют или сульфидируют для ускорения процесса взаимодиффузии соединяемых элементов. Оксидный или сульфидный слой выполняет функцию подслоя.

Область применения

Метод диффузионной сварки в вакууме применяют для соединения:

- металлических разнородных деталей, например, стального сплава с бронзовым, алюминия и тугоплавкого ванадия;

- композитных соединений с танталом, ниобием, танталом, вольфрамом;

- полимеров, имеющих разные температуры плавления;

- пористых составов со слоистыми, получаются элементы сложной текстуры;

- однородных и многокомпонентных полупроводников;

- силикатов (кварц, стекло) с металлами;

- жестких углеводородов (графит и сапфир) со сплавами;

- стекла с ферритами и металлами;

- графита со сталью.

Метод диффузионной сварки применяется:

- при сваривании деталей, крепеж которых другими стандартными способами исключен, например, тугоплавкие сплавы традиционными методами сваривания соединить невозможно;

- в электронике, где требуются высокоточные соединения (с помощью вакуумных установок создают полупроводниковые элементы с различными пропускными характеристиками, чувствительные датчики);

- для сварки гильз цилиндров двигателей внутреннего сгорания и дизелей;

- при изготовлении металлокерамических деталей, зубных протезов;

- для получения сложных композитных материалов на основе изомеров графита, оксида кремния, сапфиров, элементов повышенной твердости;

- при производстве тормозных дисков и колодок с высокими эксплуатационными характеристиками.

Области применения диффузионной сварки обширны: от тяжелого машиностроения до космонавтики и кибернетики.

Диффузионная сварка меди и алюминия

Контроль качества работ

Главными задачами мероприятий контроля качества являются:

- Обеспечение соблюдения технологического режима.

- Выявление факторов, вызвавших брак. Их устранение.

Разделяются методы контроля на разрушающие и неразрушающие. Первые применяются на стадии наладки процесса на контрольных образцах, выборках из пробных партий. Второй на стадии промышленного выпуска.

Контроль осуществляется также на протяжении всего процесса, разделяясь на: предварительный, текущий и выходной.

На сегодня не существует методов, позволяющих точно рассчитать оптимальный режим сварки. Каждый новый тип деталей, материалов требует предварительного эмпирического подбора параметров на контрольных образцах.

Ссылки

www.autowelding.ru/index/0-39

electrowelder.ru/index.php/drugievidy.html?start=12

www.svarkainfo.ru/rus/technology/otherwelding/diffusion/

| Электрическая дуговая | Ручная дуговая ·

Дуговая в защитных газах· Автоматическая дуговая под флюсом |

| Сварка давлением | Кузнечная ·

Ультразвуковая· Трением· Газопрессовая· Холодная· Взрывом· Магнитно-импульсная·Диффузионная |

| Контактная сварка | Точечная ·

Рельефная· Шовная· Стыковая· Оплавлением |

| Другие виды сварки | Газовая ·

Электрошлаковая· Термитная· Плазменная· Электронно-лучевая· Лазерная· Рентгеновская |

| Оборудование и снаряжение | Сварочный электрод ·

Костюм сварщика· Сварочный трансформатор· Сварочный агрегат· Сварочный инвертор |

| Профессиональные заболевания | Электроофтальмия ·

Отравление марганцем |

| Профессиональные организации | Институт электросварки им. Е. О. Патона ·

Кафедра сварки МГТУ имени Н. Э. Баумана· Американское общество по сварке |

Устройство диффузионной установки

Сам комплекс агрегатов, позволяющий выполнить весь процесс по соединению материалов, состоит из следующих узлов:

- Камера.

- Станина.

- Вакуумный уплотнитель.

- Насос.

- Генератор и индуктор.

- Механизм сжатия.

Камера служит местом, где непосредственно размещаются детали и создается вакуумная среда.

Станина, как и в любом другом станке, служит подставкой для размещения на ней узлов установки. В данном случае на ней монтируется камера. Она, в свою очередь, с помощью роликового механизма может перемещаться по станине.

Уплотнитель — это прокладка между камерой установки и подставкой.

Насос работает на откачку воздуха и устройства вакуума.

Генератор и индуктор обеспечивают нужный нагрев стыков соединяемых деталей.

Сжатие обеспечивается механизмом, состоящим из масляного насоса и гидравлических цилиндров. За счет них достигается нужное давление.

Технология, время выдержки и температуры разгерметизации

Детали с механически обработанными и обезжиренными свариваемыми поверхностями устанавливают в центрирующем приспособлении вакуумной камеры. Откачивают воздух. Когда достигается вакуум, включают высокочастотный генератор. Детали в зоне сварки нагреваются с помощью индуктора. За время нагрева поверхности заготовок очищаются от окисных плёнок. При достижении температуры на изделия давит поршень гидросистемы. Нагрузку подают до конца процесса. После этого узел сварки постепенно, с заданной скоростью охлаждается до определённой температуры.

Герметизацию камеры прекращают, сваривая:

- чёрные металлы – при 60 ̊C.

- цветные металлы и сплавы – при 120 ̊C.

Время выдержки зависит от силы нагрева и давления, использованных в ходе работ.

Технология диффузионной сварки

При использовании вакуума металлы и неметаллы размягчаются при температуре ниже точки плавления, понижающий коэффициент – 0,5–0,7. В результате соединения получаются композитные материалы с набором специфических свойств. На основе сочетания вакуумирования и давления была создана уникальная технология сварки методом принудительной диффузии. Термический процесс взаимодействия происходит в разреженной среде (до 10-5 мм.рт. столба).

Диффузионной сваркой металлов детали соединяют так же, как при других способах сваривания:

- внахлест;

- шовным методом;

- встык.

Соединения получаются ровными, прочными, без грубого шва. Разделения сред не видно. Изотермический процесс протекает в замкнутом пространстве. Параметры создаваемых для диффузии условий зависят от свойств соединяемых материалов, они поддаются корректировке. Сроки сварки зависят от размера деталей, их физических характеристик. Для соединения иногда требуются секунды, в других случаях – часы. Габариты свариваемых деталей ограничены размером вакуумной камеры (сварочной установки).

Основные технологические схемы:

- С постоянным характером прикладывания нагрузки, которая ниже пределов текучести. Процесс диффузии схож с эффектом ползучести. Этот метод получил наибольшее распространение за счет простоты технологии.

- С динамичной нагрузкой, изменяющейся по направлению давления на соединяемые детали. Создается эффект пластической деформации в месте стыка за счет создания напряжения, превышающего предел текучести. Этот метод получил название диффузионной сварки с принудительной деформацией.

Для диффузного скрепления используются дополнительные подслои, они:

- снижают барьерную границу основных слоев, увеличивают объем взаимодиффузии;

- увеличивают прочность соединений;

- снижают остаточные напряжения при структурной деформации соединяемых деталей;

- позволяют снизить температуру в рабочей зоне и давление сжатия.

Процесс и технология

Выше на схеме указаны все ключевые данные. Рассмотрим этот процесс более детально. Протекает весь процесс в вакууме, что делает соединение более качественным. Еще дает возможность не использовать привычные методы сваривания.

В начале все детали помещают в специально предназначенную камеру. В этой камере происходит высокая степень разряжения молекул, создается вакуум. Это способствует получению более высоких результатов при сварочных работах.

После этого все детали нагреваю до нужной температуры. Степень нагрева зависит от свойств металла. Некоторые детали могут повредиться при нагреве, в таком случае процесс проходит без нагревания.

Есть три способа нагрева деталей: электроконтактный, радиационный, индукционный.

Далее применяют давление. Оно может быть кратковременным или длительным либо локальным.Это позволяет добиться определённого результата — ускоренной диффузии.

Для получения высокого качества соединения во время сварки, возможно использование фольги. Металлической фольгой, толщина которой пара микрон, нужно обмотать место соединения.

Также для лучшего качества используют химические вещества. Их наносят непосредственно на место стыка заготовок.

Это главные стадии этого способа сварки. В зависимости от требований деталей сварщик может изменить эти этапы по своему усмотрению. Для каждого вида металла применяется разная температура и давление.

У черных металлов условия и технологии соединения отличаются от параметров цветных металлов.

![Диффузионная сварка металлов [особенности и технологии]](http://takorest.ru/wp-content/uploads/7/1/b/71ba00ddce80da529183dde5e86755b3.jpeg)