Область применения

Диффузионная сварка в вакууме оказалась востребована в различных областях науки и техники. Но, в значительной мере, её использование ограничивается опытным и мелкосерийным производством.

- В тяжёлом, среднем и лёгком машиностроении она помогает воплотить в жизнь конструкции, создание которых требует особого качества и прочности.

- Сварка цветных металлов, для соединения которых раньше приходилось использовать различные припои и флюсы, также стала возможной благодаря этой технологии.

- Появлению новых композитов, состоящих из множества слоёв разных по своему составу материалов, мы также обязаны диффузионной сварке. Область применения таких композитов широка. Им нашлось место не только в производственных цехах, но и на строительных площадках.

- Электроника, где с каждым днём уменьшается размер компонентов и монтажных плат, одно из немногих мест, где технология востребована безоговорочно. Ведь с её помощью соединяют детали, разглядеть которые можно лишь под микроскопом.

О какой бы области производства ни шла речь, пытливый ум технолога найдёт место, где для соединения деталей лучше всего подойдёт именно такой способ.

Оборудование

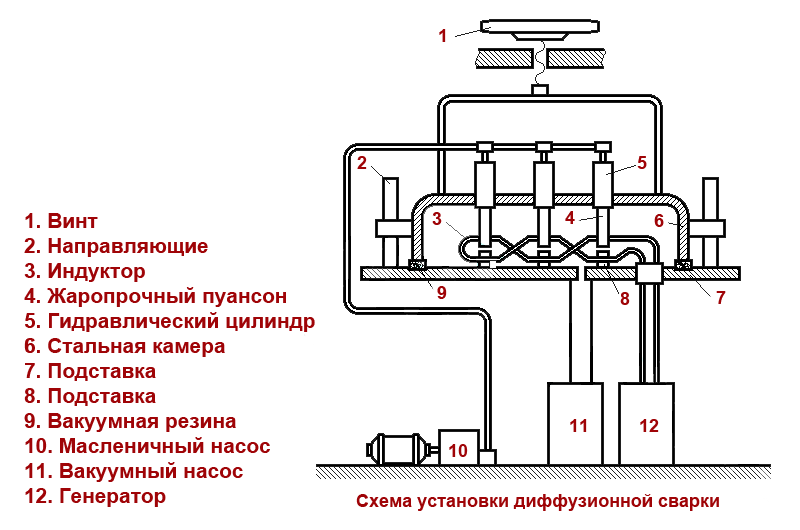

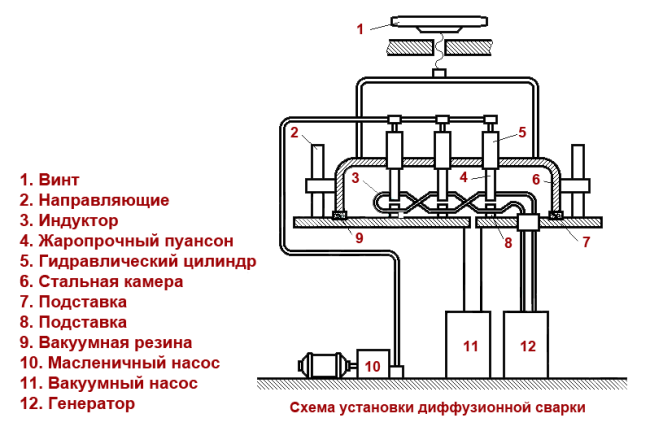

По сути, любая установка – это сварочный стенд с гидравлическим усилителем, расположенный в вакуумной камере. Основные элементы сварочного оборудования (диффузной установки):

- рабочая камера для создания вакуума, она создается из прочных упругих металлов, выдерживающих большое давление,

- вакуумный насос,

- мягкий уплотнитель, упирающийся в подставку, изолирующий разряженное пространство,

- подставки для соединяемых элементов (станины),

- подвижный крепеж камеры, дающий свободу перемещения камеры по поверхности подставки,

- сжимающее устройство, обеспечивающее сжатие соединяемых деталей,

- генератор вкупе с индуктором, создающий необходимый температурный режим в зоне сварки,

- система активного охлаждения для равномерного охлаждения деталей.

Неразъемное сцепление, получаемое в такой установке, отличается долговечностью, прочностью, аккуратностью.

Принцип действия приспособления (оснастки)

Заключается в следующем. Собранные под сварку детали 1 (рис.1) ставят на дно стакана 2 и сжимают вручную с помощью навинчивающейся сверху крышки 3. Откачка воздуха, замкнутого внутри такой кассеты, происходит в вакуумной печи (10-2) через естественные несплошности в резьбовом соединении крышки со стаканом. При длительной откачке внутри кассеты создается достаточное для осуществления качественной сварки степень разрежения. В то же время проникновение легкоиспаряющихся компонентов бронзы, например, свинца, через несплошности резьбового соединения затруднено, и внутри кассеты в результате этого создается давление паров, препятствующее дальнейшему его испарению с поверхности деталей. Потери металлов на испарение тем меньше, чем меньше объем незаполненного пространства внутри кассеты и чем плотнее резьбовое соединение крышки со стаканом. Выполнению последнего условия способствуют внутренние усилия, возникающие в системе приспособление – свариваемые изделия при нагреве ее до высокой температуры. Под действием этих усилий (растяжения в стяжных элементах оснастки) резьбовое соединение еще больше уплотняется и сопротивление потоку паров металлов таким образом возрастает. Передача осевого усилия в приспособлении происходит по наклонным поверхностям резьбы. В результате этого в резьбе возникают равномерно распределенные по окружности радиальные усилия, которые деформируют тонкие цилиндрические обечайки в соответствующих направлениях, как это схематически показано пунктиром на рис.1. Накапливаемая при нагреве упругая деформация приспособления складывается таким образом из деформации его стяжных элементов не только в осевом, но и в радиальном направлении. После достижения соединяемыми деталями температуры сварки, когда сопротивление пластической деформации бронзы невелико, часть накопленной упругой деформации приспособления расходуется на сглаживание макро-микронеровностей в стыковом соединении, часть – на устранение вероятных несплошностей и перекосов, вызванных неточностями изготовления и сборки свариваемых деталей и элементов приспособления. Чем больше деформационный потенциал приспособления, тем больше вероятная пластическая деформация осадки бронзы в процессе сварки. Необходимым условием образования плотного (без пор и микронесплошностей) соединения при диф.сварке является наличие физического контакта свариваемых поверхностей металлов друг с другом по всей площади сварного соединения. Прочность соединения возрастает, если фактическая площадь физического контакта близка или равна величине его геометрической площади. При сварке бронзы со сталью физический контакт образуется, главным образом, за счет пластического течения бронзы, как более мягкого материала, путем заполнения ею неровностей на поверхности стали. При этом пластическая деформация происходит не только в приповерхностных слоях бронзы, но и во всем ее объеме, воспринимающем сварочное давление. В связи с этим величина пластической деформации (осадки) бронзовой заготовки должна быть больше суммарной высоты микронеровностей на свариваемых поверхностях, и при оценке требуемой величины осадки при сварке можно лишь в первом приближении ориентироваться по средней статистической высоте макро- и микронеровностей стыкуемых поверхностей. При определении требуемой величины деформационного потенциала приспособления необходимо учитывать также шероховатость контактирующей с бронзой опорной поверхности приспособления, неплоскостность, непараллельность (биение относительно центральной оси) опорных поверхностей свариваемых заготовок и всех элементов приспособления, т.е.

где К – деформационный потенциал системы; Δi – различные отклонения от плоскости и биения опорных поверхностей свариваемых заготовок и элементов приспособления. Так, например, если предположить, что для рассматриваемой конструкции приспособления (рис 1) средняя высота микронеровностей свариваемых поверхностей бронзы и стали, а также опорной поверхности бронзы и контактирующей с ней опорной поверхности при способления составляет 0,025 мм и все стыкуемые поверхности, в том числе в резьбовом соединении приспособления, имеют неплоскостность и биение, равные по 0,02 мм соответственно, то деформационный потенциал системы должен быть

К>(4*0,025+4*0,02+2*0.02+2*0,02)=0,26 мм К>0,026

Процесс и технология

Выше на схеме указаны все ключевые данные. Рассмотрим этот процесс более детально. Протекает весь процесс в вакууме, что делает соединение более качественным. Еще дает возможность не использовать привычные методы сваривания.

В начале все детали помещают в специально предназначенную камеру. В этой камере происходит высокая степень разряжения молекул, создается вакуум. Это способствует получению более высоких результатов при сварочных работах.

После этого все детали нагреваю до нужной температуры. Степень нагрева зависит от свойств металла. Некоторые детали могут повредиться при нагреве, в таком случае процесс проходит без нагревания.

Есть три способа нагрева деталей: электроконтактный, радиационный, индукционный.

Далее применяют давление. Оно может быть кратковременным или длительным либо локальным.Это позволяет добиться определённого результата — ускоренной диффузии.

Для получения высокого качества соединения во время сварки, возможно использование фольги. Металлической фольгой, толщина которой пара микрон, нужно обмотать место соединения.

Также для лучшего качества используют химические вещества. Их наносят непосредственно на место стыка заготовок.

Это главные стадии этого способа сварки. В зависимости от требований деталей сварщик может изменить эти этапы по своему усмотрению. Для каждого вида металла применяется разная температура и давление.

У черных металлов условия и технологии соединения отличаются от параметров цветных металлов.

Область применения диффузионной сварки

Приборостроение

В современных приборах зачастую используются узлы и элементы, изготовленные из разнородных материалов, в том числе и неметаллических (керамика, стекло и пр.) Технологические особенности диффузионной сварки позволяют использовать её для производства металлокерамических и катодных узлов, полупроводниковых соединений. При этом существуют специальные конвейерные системы для диффузионной сварки, которые позволяют с высокой степень автоматизировать процесс сварки в условиях непрерывного круглосуточного производства.

Крупногабаритные заготовки и полуфабрикаты

Диффузионная сварка хорошо подходит для производства крупногабаритных заготовок, имеющих сложную конфигурацию, которые невозможно получить механической обработкой, литьём или штамповкой. Или же если получение этими методами экономически нецелесообразно. Диффузионная сварка существенно повышает коэффициент использования металла (КИМ) заготовок, а в ряде случаев, заготовки и вовсе невозможно получить другими способами сварки. Наиболее эффективно применение диффузионной сварки в опытном, единичном и мелкосерийном производстве.

Производство композитных листов

С помощью диффузионной сварки можно изготовить большие заготовки значительной толщины, из которых, в последующем, прокаткой получить слоистые композиционные листы.

Совмещение сварки с процессом формообразования

Тонкостенные конструкции из множества слоёв с наполнителем (типа гофры, соты, рёбра, панели и др.) можно получить, если совместить процессы диффузионной сварки и формообразования в режиме сверхпластичности.

Для этого сначала листовые элементы сложно панели или другой конструкции сваривают в плоские пакеты. Для этого, до начала сборки пакета на листы наносят барьерное покрытие. Далее пакет герметизируют по всему периметру, создают вакуум и запускают процесс сварки.

После этого во внутреннюю полость подают жидкость или газ под давлением, которые раздувают заготовку и она принимает форму внутренней поверхности матрицы. Подробная схема этого процесса представлена на рисунке:

Процесс диффузионной сварки

Процесс основан на диффузии двух свариваемых поверхностей, осуществляемой на молекулярном уровне. Одна из областей применения диффузионной сварки – изготовление компенсаторов, которыми оснащаются шинные пластинчатые КШМ из меди. Диффузионная сварка обеспечивает создание однородных контактных площадок на основе пластин из меди, по сути, представляющих собой монолит.

Технология диффузионной сварки подчиняется ГОСТу 26011-74, сам процесс осуществляется под давлением при одновременном нагреве свариваемых поверхностей с применением защитной среды. Перед началом всех операций свариваемые поверхности обезжириваются ацетоном, а также подвергаются механической обработке (с целью обеспечения 6-го класса шероховатости).

Нагрев деталей производится до температуры, значение которой составляет 0,5 – 0,7 от температуры перехода свариваемого металла в жидкое состояние. Это позволяет поднять эффективность диффузионных процессов, увеличить их скорость, сделав свариваемые поверхности более пластичными. Если эффективность диффузионной сварки по тем или иным причинам бывает недостаточной, между свариваемыми поверхностями размещают наполнитель (фольгу, изготовленную из специального припоя, или порошок фтористого аммония). Если используется фольга, то ее фиксация производится с помощью контактной сварки. При нагреве до определенной температуры сварочный материал расплавляется.

Нагрев свариваемых поверхностей осуществляется с помощью различного оборудования. Для этого применяется электронно-лучевой, индукционный или же радиационный нагрев. Также применяется технология нагрева за счет сопротивления проходящим токам или же используется тлеющий разряд, возникающий в среде расплавленных солей.

Давление в сварочной камере отрицательно: от — 10 до 2 мм рт. ст. В качестве защитной среды в этом случае выступает вакуум или инертный газ, которые защищают свариваемые поверхности от зашлаковывания.

При сварке детали прижимаются друг к другу. Давление сжатия достигает 4 кгс/мм². Благодаря давлению происходит уничтожение оксидных пленок с их последующим удалением, а также разрушение шлака, образовывающегося на поверхности металла при нагреве. Это создает условия для максимального сближения свариваемых поверхностей (позволяет им взаимодействовать на молекулярном уровне), а также создает условия для активизации диффузионных процессов с последующей рекристаллизацией металлических поверхностей. Технологически, диффузионная сварка в различных ситуациях может отличаться режимами (в частности – давлением):

- сварка при высоком давлении (более 20 МПа) – предполагает интенсивное силовое воздействие;

- сварка при низком давлении (до 2 МПа включительно) – предполагает силовое воздействие низкой интенсивности.

Положительные и отрицательные моменты

Как не существует идеальных подходящих под любые условия материалов, так и нет до сих пор технологий, обладающих только положительными свойствами.

| Плюсы | Минусы |

| Возможность соединения разнородных материалов между собой | Оборудование очень специфическое и не дешевое |

| Требуется минимальное количество дополнительных расходных материалов | Нужно время на тщательную подготовку свариваемых поверхностей |

| Требуется минимальное количество дополнительных расходных материалов | Обязательная стерильность камеры. Малейшие чужеродные частицы приведут к браку в соединении |

| Требуется минимальное количество дополнительных расходных материалов | Такую технологию возможно применять только в промышленных масштабах |

| В цеху не нужна дополнительная вентиляционная установка, так как в процессе сварки не образуются вредные пары | |

| Площади свариваемых деталей ограничены только параметрами оборудования | |

| Отсутствие отходов | |

| При сварке нет ни брызг расплавленного металла, ни излучения ультрафиолета, как при других способах | |

| Применение такой технологии позволяет получить качественное и очень прочное соединение даже из разных материалов |

Но, невзирая на такие минусы в использовании технологии диффузионного соединения, сварка незаменима во многих отраслях промышленности. Сварочное соединение с использованием процесса диффузии стало прорывом во многих отраслях промышленного производства. Ведь многие металлы и материалы невозможно качественно скрепить вместе. Во многом обязана космическая отрасль, так как именно в ней используются многие соединения с тугоплавкими вольфрамовыми и титановыми деталями, а также металлокерамики.

Большой недостаток в том, что невозможно использовать такую сварочную технологию в бытовых условиях. Ведь обязательно наличие специального и довольно дорогого оборудования. К тому же установки требуют и определенных энергозатрат на нагрев и работу.

А что Вы можете сказать по этому поводу. Имеется ли опыт работы на таких установках. Поделитесь своим опытом в блоке комментариев. Какие существуют тонкости технологического процесса и что нужно знать при использовании сварки диффузионным способом?

Технология, время выдержки и температуры разгерметизации

Детали с механически обработанными и обезжиренными свариваемыми поверхностями устанавливают в центрирующем приспособлении вакуумной камеры. Откачивают воздух. Когда достигается вакуум, включают высокочастотный генератор. Детали в зоне сварки нагреваются с помощью индуктора. За время нагрева поверхности заготовок очищаются от окисных плёнок. При достижении температуры на изделия давит поршень гидросистемы. Нагрузку подают до конца процесса. После этого узел сварки постепенно, с заданной скоростью охлаждается до определённой температуры.

Герметизацию камеры прекращают, сваривая:

- чёрные металлы – при 60 ̊C.

- цветные металлы и сплавы – при 120 ̊C.

Время выдержки зависит от силы нагрева и давления, использованных в ходе работ.

Устройство диффузионной установки

Сам комплекс агрегатов, позволяющий выполнить весь процесс по соединению материалов, состоит из следующих узлов:

- Камера.

- Станина.

- Вакуумный уплотнитель.

- Насос.

- Генератор и индуктор.

- Механизм сжатия.

Камера служит местом, где непосредственно размещаются детали и создается вакуумная среда.

Станина, как и в любом другом станке, служит подставкой для размещения на ней узлов установки. В данном случае на ней монтируется камера. Она, в свою очередь, с помощью роликового механизма может перемещаться по станине.

Уплотнитель — это прокладка между камерой установки и подставкой.

Насос работает на откачку воздуха и устройства вакуума.

Генератор и индуктор обеспечивают нужный нагрев стыков соединяемых деталей.

Сжатие обеспечивается механизмом, состоящим из масляного насоса и гидравлических цилиндров. За счет них достигается нужное давление.

Устройство диффузионной установки

Сам комплекс агрегатов, позволяющий выполнить весь процесс по соединению материалов, состоит из следующих узлов:

- Камера.

- Станина.

- Вакуумный уплотнитель.

- Насос.

- Генератор и индуктор.

- Механизм сжатия.

Камера служит местом, где непосредственно размещаются детали и создается вакуумная среда.

Станина, как и в любом другом станке, служит подставкой для размещения на ней узлов установки. В данном случае на ней монтируется камера. Она, в свою очередь, с помощью роликового механизма может перемещаться по станине.

Уплотнитель — это прокладка между камерой установки и подставкой.

Насос работает на откачку воздуха и устройства вакуума.

Генератор и индуктор обеспечивают нужный нагрев стыков соединяемых деталей.

Сжатие обеспечивается механизмом, состоящим из масляного насоса и гидравлических цилиндров. За счет них достигается нужное давление.

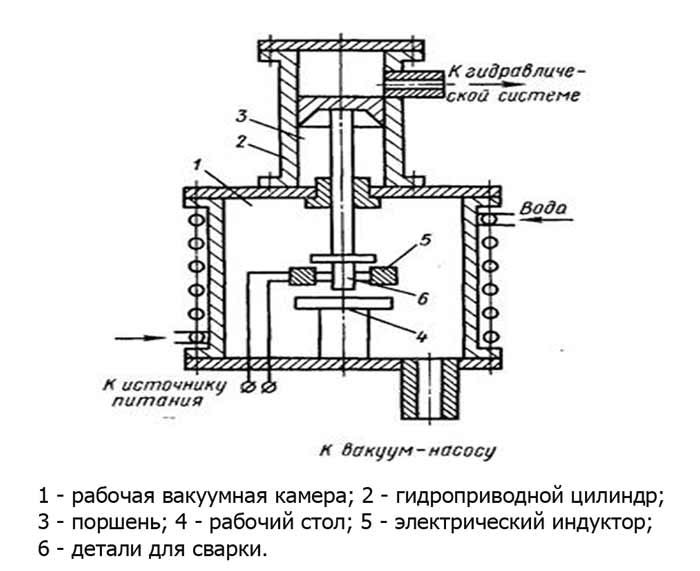

Сварочные установки

Сварочные диффузионные установки имеют следующие основные узлы: сварочную камеру, вакуумную систему, механизм давления, приводимый в действие гидравлическим насосом, пульт управления электрической и вакуумной системами. Давление контролируют манометром. Для уменьшения нагрева стенок сварочной камеры на ней имеется водяная рубашка и охлаждаемый промежуточный шток. В качестве источника нагрева в установках обычно используют генератор ТВЧ.

На рис. 2 представлена типовая вакуумная система, оборудованная на сварочной установке СДВУ-6М. Она состоит из сварочной камеры 1 с вентилем 10 для пуска воздуха. К камере через высоковакуумный затвор 9 присоединен паромасляный насос 8. Предварительное разрежение в системе создается двумя механическими вакуумными насосами 6, которые могут работать как последовательно, так и параллельно, что обеспечивается переключением вентилей 3 и 4. Механические насосы подключают к вакуумпроводам 5 через сильфонные компенсаторы 7. Разрежение в сварочной камере и в патрубке паромасляного насоса замеряется вакуумметрическими датчиками 2.

Рис. 2. Принципиальная вакуумная схема диффузионной установки

Рис. 3. Установка типа А306-06 для диффузионной сварки в вакууме и контролируемой газовой среде

На рис. 3 показана двухпозиционная установка А306-06 для диффузионной сварки металлических и металлокерамических узлов электровакуумных приборов. Установка состоит из двух блоков, работающих независимо друг от друга. В каждый из блоков входят вакуумная камера, система откачки, механизм перемещения дна камеры, гидравлическая система, система охлаждения и электроаппаратура, управляющая работой всех узлов. Рабочая камера имеет диаметр 350 мм и высоту 440 мм. На установке можно сваривать изделия диаметром до 120 мм, высотой до 180 мм. Усилие сжатия свариваемых деталей достигает 198 кН. Максимальная температура нагрева свариваемых деталей 1300 °С. Продолжительность сварки регулируют ступенчато в пределах 22. . .25 мин. Остаточное давление воздуха в камере 266,6 • 10-4 Н/м2. Воздух из рабочей камеры откачивается вакуумными насосами ВН-2 и Н5С.

Механизм сжатия свариваемых деталей — гидравлический. Электрическая схема установки обеспечивает дистанционное управление откачкой вакуумных камер, механизмами перемещения дна камер, системой охлаждения. Температура нагрева свариваемых деталей поддерживается электронным терморегулятором Продолжительность сварки задается электронным реле времени. Детали нагреваются с помощью ТВЧ.

Просмотров: 422

Сущность

Определения и сущность диффузной сварки описаны в ГОСТ 19521-74.

Диффузионная сварка производится воздействием давления и нагревом свариваемых деталей в защитной среде. Перед сваркой поверхность детали обрабатывают по 6 классу шероховатости и промывают для обезжиривания ацетоном.

Температура нагрева составляет 0,5 – 0,7 от температуры расплавления металла свариваемых деталей. Высокая температура обеспечивает большую скорость диффузии и большую пластичность деформирования металла. При недостаточной диффузии в сварке используют металлические прокладки (фольга из припоя ВПр7 толщиной 0,1 – 0,06 мм.) или порошок (фтористый аммоний), прокладываемые в месте сварки. Перед сваркой фольгу приваривают к поверхности одной из деталей с помощью контактной сварки. В процессе сварки прокладка расплавляется.

Процесс сварки осуществляется с использованием разных источников нагрева. В основном применяют индукционный, радиационный, электронно-лучевой нагрев, нагрев проходящим током, тлеющим разрядом или в расплаве солей

Сварка протекает при давление в камере – 10−2 мм. рт. ст. или в атмосфере инертного газа (иногда водорода). Вакуум или защитная атмосфера предохраняет свариваемые поверхности от загрязнения.

Сварка производится сжатием деталей с давлением 1 – 4 кгс/мм2. Давление, применяемое при способах сварки без расплавления материалов, способствует разрушению и удалению окисных пленок и загрязнений на поверхности металла, сближению свариваемых поверхностей до физического контакта и эффективного атомного взаимодействия, обеспечению активации поверхностей для протекания диффузии и рекристаллизации. Различается сварка с высокоинтенсивным силовым воздействием (свыше 20 МПа) и сварка с низкоинтенсивным силовым воздействием (до 2 МПа).

Диффузионная сварка походит в две стадии:

- сжатие свариваемых поверхностей, при котором все точки соединяемых материалов сближаются на расстоянии межатомных взаимодействий;

- формирование структуры сварного соединения под влиянием процессов релаксации.

Технология

На изображении выше вы прочли всю основную информацию. Предлагаем подробнее ознакомиться с технологией диффузионной сварки. Ведь диффузионная сварка в вакууме позволяет получить по-настоящему качественное соединение без применения классических технологий сварки.

Все начинается со специальной камеры, в которую помещаются детали. В камере создается технический вакуум, при этом разряжение в камере должно быть как можно выше. Так удастся добиться лучших результатов при сварке.

Далее детали нагреваются до определенной температуры. Температура зависит от металла заготовки и его свойства. Иногда бывают ситуации, когда нагрев может навредить детали, и тогда диффузионную сварку производят без нагрева. Но в таком случае время сварки увеличивается в несколько раз. В большинстве случаев нагрев лишь поспособствует формированию качественного шва, поскольку благодаря нагреву ускоряется диффузионный процесс. Детали нагреваются радиационным, индукционным или электроконтактным способом.

Затем на детали оказывается давление. Оно может быть разнообразным. И длительным, и кратковременным, и локальным. Но в конечном итоге вы должны получить один результат — диффузия должна ускориться.

Если вам нужно добиться исключительного качества сварного соединения, то можно использовать металлическую фольгу толщиной в несколько микрон, которой обматывают место стыка. Также есть разнообразные химические вещества, которые можно нанести на место стыка и тем самым поспособствовать улучшению качества шва.

После сварки деталь нужно отправить на обязательный контроль качества. Зачастую используются методы радиографического или ультразвукового контроля. Не рекомендуем капиллярный контроль, поскольку он не будет эффективным в данном случае.

Это основные этапы диффузионной сварки. Они могут быть изменены на усмотрение сварщика, если того требуют детали или условия сварки. И учитывайте, что при сварке разных металлов должно использоваться разное давление, ровно как и температура нагрева. Нельзя для цветных и черных металлов использовать одни параметры сварки, это грубейшая ошибка.

Характеристика диффузионной сварки

Во время диффузионной сварки металлов используются специальные сварочные стенды. На их поверхности размещаются элементы, затем стенды с ними помещаются в камеру с вакуумом. На соединяемую зону оказывается давление, если потребуется, она может подвергаться температурному воздействию.

В соответствии с основными особенностями сварочного процесса, он может длиться от нескольких минут до часов. В результате изделие приобретает характеристики, которые невозможно получить при проведении других видов сварок.

Чтобы при проведении диффузной сварки удалось получить прочный и качественный шов стоит обратить внимание на несколько важных условий:

- При помощи специальной установки требуется создать вакуум. Чем выше будет разряжение внутри, тем быстрее и эффективнее будет протекать сварочный процесс. Чтобы получить физический вакуум в обычных условиях требуются большие затраты. По этой причине приходиться применять небольшое разряжение, которое редко может превышать 10-5 мм рт.ст.. Но даже этого показателя достаточно для получения отличных результатов.

- Во время сварки необходимо нагревать соединяемые детали. Иногда процесс может протекать при комнатной температуре, но тогда на формирование шва может потребоваться много времени. При увеличении температуры повышается текучесть металлов и ускоряется диффузия. Нагревание может выполнять разными способами — индукционным, электроконтактным, радиационным.

- После достижения требуемой температуры в область соединения подается необходимое давление. Оно может быть разных типов — длительное или кратковременное, локальное или одновременно распределенное. Это требуется для ускорения взаимного проникновения частиц вещества.

- Для повышения прочности сварного соединения требуется применять тонкую медную, золотую, платиновую, никелевую фольгу. Ее толщина должна составлять несколько микрон. Также области стыков заготовок рекомендуется обрабатывать химическими веществами.

- Каждая готовая деталь подвергается дефектоскопии. Обычно вакуумная сварка требуется для применения радиации и ультразвука.

Как осуществляется диффузионная сварка

Механизм диффузионной сварки весьма прост и основывается на известном физическом явлении. Детали, которые подлежат сварке, располагаются в специальной камере. В ней создается технический вакуум, который оказывает мощное давление на места соединений. И выполняется процесс сварки, который может длиться от нескольких минут до нескольких часов (зависит от материала). Для того чтобы сварка двух деталей прошла успешно, необходимо соблюсти следующие моменты.

https://youtube.com/watch?v=7M-EyVwnWHQ

Создать вакуум. Чем выше разряжение внутри камеры, тем быстрее и эффективнее протекает процесс. Но получить физический вакуум достаточно трудно.

Нагреть соединяемые детали до температуры, соответствующей материалам, участвующим в процессе сварки

Это важно, потому что с повышением температуры начинается плавление материала, а следовательно, диффузионные процессы ускоряются (ведь диффузия в жидком состоянии происходит быстрее, чем в твердом).

Создать нужное давление в месте соединения для начала процесса сваривания двух материалов.

Использование химических составов для улучшения качества шва

Например, при помощи платиновой или медной фольги можно значительно повысить прочность места сварки.

Процесс остывания по завершении сварки должен проходить в вакууме

Это мера предосторожности, для того чтобы не возникло в изделии остаточное напряжение. В противном случае резкий перепад температуры может вызвать расхождение шва и трещины на материале.

Когда деталь будет извлечена, ее надо подвергнуть дефектоскопии, чтобы проанализировать качество проведенной работы.

Возможности диффузионной сварки высоки, но стоит строго придерживаться параметров материалов, которые планируется подвергнуть сварке.

Установка и оборудование для диффузионной сварки

Практическое применение диффузионной сварки металлов в вакууме происходит с применением специально технологического оборудования — установки для диффузионной сварки, при необходимости, оснащённой дополнительным оборудованием.

Основной вид установки для диффузионной сварки

Прижим и пластическую деформацию деталей при диффузионной сварке выполняют, направляя усилие прижима перпендикулярно свариваемым поверхностям. Проще всего эту схему диффузионной сварки осуществить при плоских соединяемых участках. Этот вариант является наиболее предпочтительным.

В этом случае, усилие прижима передаётся от рабочих пуансонов к деталям непосредственно, или через приспособление (см. рисунок типовой установки). Для взаимного фиксирования свариваемых деталей выбирают подходящую конструкцию или простейшие вспомогательные средства с той целью, чтобы обойтись без дополнительных сложных приспособлений.

С этой целью на практике применяются технологические проточки, канавки, буртики, у ступы и другие элементы, с помощью которых происходит фиксация деталей. По окончании сварки они могут быть удалены механической обработкой.

Также на практике детали не сложной конфигурации фиксируют с помощью тонких металлических полосок, закрепляемых контактной точечной сваркой. Основным условием плавильной сборки и фиксации является свободное прилегание свариваемых участков друг к другу по всей плоскости.

Установка для диффузионной сварки сложных деталей

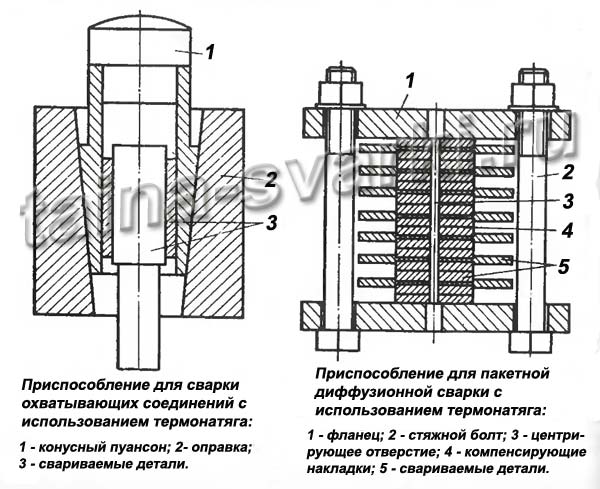

Для диффузионной сварки деталей сложных форм, например, телескопических конструкций, давление создаётся при помощи метода термонатяга (см. рис установки для сварки с использованием термонатяга).

Метода термонатяга также подходит и для сварки относительно простых по форме деталей в сочетании с многоместными приспособлениями (см. рисунок установки для пакетной диффузионной сварки). Это существенно увеличивает производительность и упрощает процесс сварки. Для изготовления деталей установок и приспособлений применяют марки стали и сплавы с высоким содержанием хрома ( 0Х27Ю5А, Х25Н20, Х20Н80, 12Х18Н10Т, 12Х13, 20Х13) с содержанием молибдена (МРН), или графита (МПГ-6, МПГ-7). Приспособления из графита до начала сварки необходимо отжечь в вакууме при температуре 1300°C.

Герметизируемые контейнеры

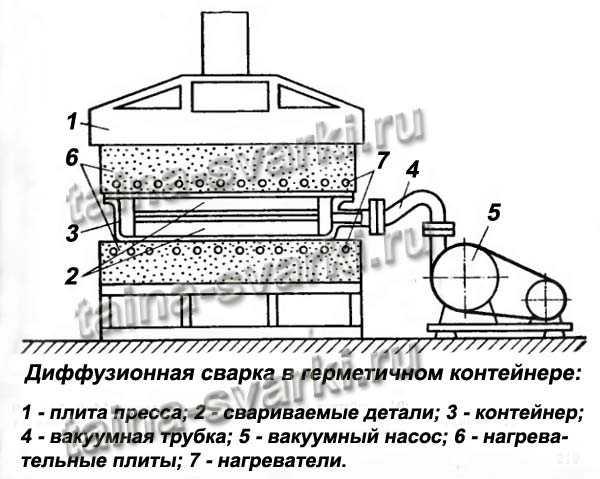

Применение диффузионной сварки для крупногабаритных деталей осложняется отсутствием подходящего оборудования. Для решения этого вопроса на практике часто применяют стандартные прессовые установки. Свариваемые детали перед сваркой помещают в тонкостенный контейнер, который совпадает по форме со свариваемым узлом. Далее контейнер герметично заваривают по периметру, далее создают вакуум внутри него, нагревают и сдавливают заготовки с помощью пресса. Установка для диффузионной сварки в герметичном контейнере изображена на рисунке:

![Диффузионная сварка металлов [особенности и технологии]](http://takorest.ru/wp-content/uploads/0/4/3/043906e6a1b08f25a3e75b47f043ca57.jpeg)