Полуавтоматическая и автоматическая дуговая наплавка

Для наплавки применяются все основные способы механизированной дуговой сварки — под флюсом, самозащитными проволоками и лентами и в среде защитных газов. Наиболее широко используется наплавка под флюсом одной проволокой или лентой (холоднокатаной, порошковой, спеченной). Для увеличения производительности применяют многодуговую или многоэлектродную наплавку. Легирование наплавленного металла осуществляется, как правило, через электродный материал, легирующие флюсы применяются редко. Большое распространение получила дуговая наплавка самозащитными порошковыми проволоками и лентами. Стабилизация дуги, легирование и защита расплавленного металла от азота и кислорода воздуха обеспечивается за счет компонентов сердечника электродного материала.

Дуговая наплавка в среде защитных газов применяется относительно редко. В качестве защитных газов используются СОг, аргон, гелий, азот или смеси этих газов.

Вследствие большого проплавления основного металла при дуговой наплавке необходимый состав наплавленного металла удается получить только в 3—5-мм слое.

Основные достоинства метода:

- универсальность;

- высокая производительность;

- возможность получения наплавленного металла практически любой системы легирования.

Виды наплавки

Технология наплавки должна обеспечивать качество наплавленного слоя и минимальное воздействие на металл, чтобы избежать ее деформации. Разные виды процедуры имеют различные способы обработки и расход материала. Рассмотрим основные виды наплавки металла по деталям.

1. Зубьев шестерни.

Шестерня – это деталь многих механизмов и машин, применяемых в различных сферах. Наиболее часто встречаются следующие дефекты этой детали: изнашивание по длине и толщине, образование трещин или царапин, выкрашивание, поломка зубцов.

Наиболее эффективным способом восстановления является наплавка металла. Она выполняется в несколько этапов:

- Сначала необходимо вырезать детали с дефектами.

- Затем нужно просверлить несколько отверстий и в зазоре сделать резьбу.

- Сделать шпильки и вставить их в посадочные места.

- Сделать наплавление электросваркой и сформировать из металла зубец.

Отремонтировать зубья можно при помощи присадки в виде порошковой проволоки, автоматическим путем. Перед работой изделие необходимо очистить от загрязнений.

2. Концов рельсов.

Высокоскоростные поезда нуждаются в качественных рельсовых путях. Удары или неправильная эксплуатация приводят к деформации, изгибам и появлению вмятин. Вернуть рельсы в исходное положение можно при помощи наплавления.

Для начала берут сломанный рельс, удаляют с него весь отслоившейся и расплющенный материал при помощи наждачки или зубила. Затем нагревают концы рельсов. Для этого используют различные методы наплавки:

- Ручной дуговой. Он выполняется путем наложения валиков на рельсы вдоль, по диагонали или поперек. Или второй вариант – используют наплавление пучка электродов.

- Полуавтоматический электродуговой. Он предполагает использование самозащитной порошковой проволоки. Этот метод отличается высоким качеством и производительностью труда.

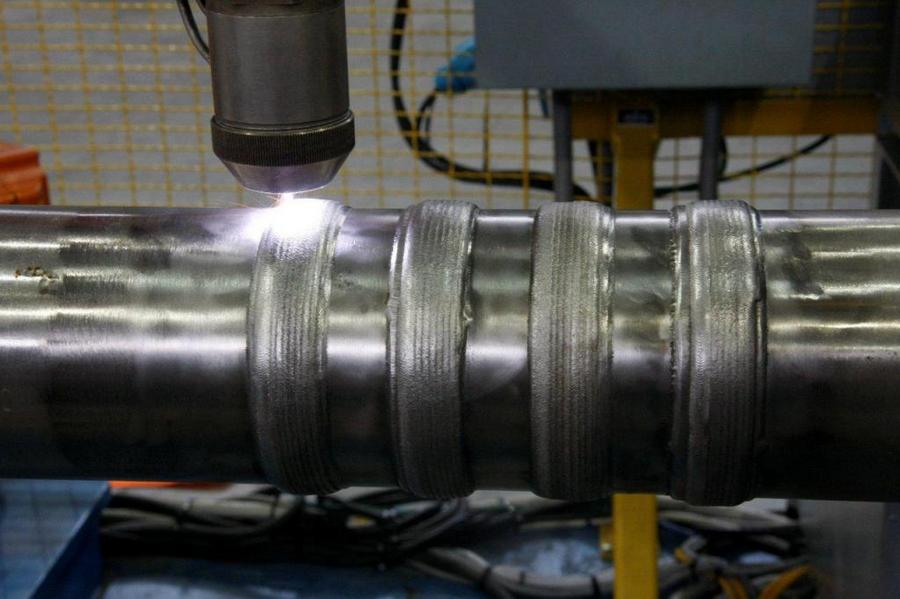

3. Плоскости и цилиндры.

Для восстановления изделий используют следующие методы наплавки:

- Электроды с обмазкой. Этот способ предполагает применение валиков вдоль, по замкнутым окружностям или винтовой линии. Первый вариант подходит для длинных изделий малого диаметра. Второй – подразумевает переворот изделия в процессе работы. Третий – удобен в случае механизированной наплавки и равномерного вращения детали.

- Автоматической наплавкой под флюсом. В результате получается слой, устойчивый к износу. Метод осуществляется при помощи сварочной или порошковой проволоки. Наплавление происходит по винтовой или образующей линии.

Плоскости – это простые поверхности большой площади. Они восстанавливаются при помощи узких валиков методом напайки в несколько слоев или располагая их так, чтобы они перекрывали 30-40% ширины предыдущего.

4. Штампы и металлорежущий инструмент.

Восстановление изделий осуществляется тремя способами: ручной, автоматической или полуавтоматической дуговой наплавкой. В первом случае используют электроды. Во втором и третьем – паст, флюс и легированную проволоку.

5. Нержавеющая сталь.

В этом случае используют стержни из высоколегированной проволоки. Они позволяют получать стык, устойчивый к образованию ржавчины, который не собирает задиры. Метод требует предварительного разогрева детали и последующей термической обработкой.

6. Чугун и его сплавы.

Для наплавки чугуна и его сплавов используются электроды различных марок. Некоторые из них являются универсальными и подходят для всех видов сплавов.

7. Медь и ее сплавы.

Наплавления изделий из чистой меди осуществляется при помощи электродов Комсомолец-100 или присадочных прутков. Изделия предварительно нагревают до температуры от 300 до 500 градусов. Если температура достигает более чем 500 градусов, то наплавленный слой подвергают проковке. Наплавка осуществляется при помощи применения постоянного тока. В результате получается материал с повышенной устойчивостью к износу.

Особенности плазменной наплавки металла

Прочные практически неразрывные под любой силой давления узлы производятся при помощи плазменной наплавки. При помощи подобной обработки каждое из прошедших процедуру изделий приобретает необходимые диэлектрические, тепловые, физические и другие свойства. Другими словами, изделия закаляются в процессе наплавки. Резка металла, а также его обработка совершается при использовании специального резака с раскаленным плазменным потоком.

Изделия, изготовленные при помощи наплавки плазменной дугой, отличаются износостойкостью, жаростойкостью, кислотоупорностью и т.д.

По сравнению с наплавкой при помощи электрода плазменная наплавка обладает рядом преимуществ, но может применяться только в условиях производства. Монтировать специальную установку и закупать оборудование для работы с такими агрегатами дома как минимум дорогостоящее удовольствие. Потому еще раз подумайте, есть ли необходимость в приобретении инструмента для редкого использования в домашних условиях или есть место применению старого доброго электрода, что окажется более выгодным в финансовом плане, но никак не худшим вариантом.

Технология механизированной наплавки

- • Начальным этапом становится очистка поверхности детали от остатков смазочных материалов, грязи. Можно либо аккуратно обжечь ее с помощью горелки, либо промыть горячим щелочным раствором, после чего пройтись по ней щеткой. Это нужно для максимально равномерного осаждения восстанавливающего слоя.

- • Следующий шаг – предупреждение значительных внутренних напряжений (если есть вероятность их возникновения), чтобы исключить появление трещин в нанесенном покрытии. Для этого необходимо подогреть обрабатываемый элемент до определенной температуры. До какой именно? Зависит от размеров, формы, характеристик заготовки, а также от конечных свойств присадки.

- • Ну а затем осуществляется расплав – проволоки, металлической ленты, порошка – и непосредственное нанесение дополнительного материала на основной, под флюсом или без него, под защитой газа или без нее. Если при этом накладываются отдельные валики, стоит следить, чтобы каждый последующий перекрывал 0,4-0,5 ширины предыдущего.

Кажется, что все просто, и при должном уровне опыта так и есть, но важно не забывать, что правильная техника механизированной наплавки требует учитывать целый ряд нюансов. Даже при подготовке нужно:

- • отшлифовать рабочие поверхности предмета шкуркой, если ранее он уже проходил процедуру восстановления;

- • заглушить выходящие в зону контакта отверстия графитовыми стержнями или сразу пастой на основе жидкого стекла, причем сделать это предварительно, примерно за сутки;

- • снять остатки смазки при помощи специально проколотых резиновых шайб, установленных перед головками;

- • закрепить деталь в патроннике с достаточной надежностью – так, чтобы биение не было больше 1,5 мм.

Просто необходимо придерживаться не только выбранного способа (методы мы подробно рассмотрим ниже), но и режима плавления. Последний зависит от целого ряда факторов, в числе которых и величины напряжения с током, и характер вращения заготовки, и скорость подачи, и даже угол положения проволоки или ее длина.

В вопросе формирования валиков тоже есть своя специфика: при их нанесении важно проваривать основной материал неглубоко, так, чтобы его доля в покрытии не превышала 0,3-0,45 m. При этом нельзя вести дугу слишком быстро, иначе слои получатся узкими и пострадает качество сцепления

Свои ограничения есть и по вылету присадочного прутка: чем он больше, тем значительнее сопротивление цепи, тем сложнее выполнять работу. Практическим путем обнаружено, что данная величина не должна превышать 25 мм.

Особенности технологического процесса

Кроме порошковых материалов и проволоки для наплавки используют металлические ленты и прутки, спецшнуры с порошковым металлом в составе. Нагрев и расплавление присадки обеспечивает плазменная дуга, ее получение зависит от типа компоновки.

- Закрытую струю плазмы используют для металлизации (напыление) и закалки металла. В качестве анода выбирают сопло или горелку, которые формируют широкий поток небольшой интенсивности. К недостаткам компоновки можно отнести высокую теплоотдачу с медленным прогреванием основы.

- Для получения открытого плазменного потока анодом служит само изделие либо проволока. Открытую струю применяют для создания защитного слоя или резки металлических изделий. Этот тип компоновки вызывает сильный и быстрый разогрев поверхности детали с расположенным над ней температурным пиком.

- При комбинированном способе выполняют плазменно-порошковое напыление. Плазменная наплавка реализуется одновременным разжиганием двух дуг – открытой (зона подачи порошка) и закрытой (зона жесткой присадки).

Плазменная наплавка выполняется по двум технологиям. При первом способе поток ионизированного газа захватывает порошковую смесь, чтобы доставить ее к зоне наплавления. При втором способе присадочный материал в виде ленты, проволоки, прутка вводят внутрь плазменного потока.

Для образования плазмы применяют подачу воздуха или пара, кислорода, водорода, гелия, азота, аргона. Выбор гелия и аргона в качестве газообразующей основы для плазмотрона улучшают сваривание основы с присадкой.

Этапы

Примерная схема технологического процесса:

- проверка и зачистка поверхности, на которую будет наплавлен усиливающий слой;

- подбор и установка требуемых параметров автоматического оборудования;

- включение подачи воды, охлаждающей плазменную головку (без возбуждения дуги);

- включение и установка параметров подачи защитной газовой смеси;

- установление необходимых величин тока для дуг (вспомогательная и основная);

- включение источника питания (сварочного генератора);

- возбуждение дуги неплавящегося электрода по направлению к каналу сопла;

- после регулирования устойчивости горения дуги подается проволока присадки;

- автоматическое возбуждение второй дуги между проволокой и электродом.

В результате этих манипуляций стартует процесс плавления присадочного материала, подаваемого затем на поверхность детали для создания наплавочных слоев по месту образования сварочной ванны. Выключение наплавки происходит путем остановки автомата либо прекращения перемещения изделия при одновременном выключении механизма, подающего проволоку. Подбирая присадочный материал, нужно учитывать, что он должен обладать ничтожным сопротивлением по отношению к потоку плазмы.

Сварка

В авторемонтном производстве для восстановления деталей применяются сварка и наплавка. Этими способами восстанавливаются более 40 % деталей.

Сварка — процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом их деформировании или совместном действии того и другого.

Электрическая сварочная дуга — это мощный длительный электрический разряд между электродами под действием напряжения постоянного или переменного тока.

На рис. 16 схематически изображен электродуговой разряд между электродом и деталью под действием постоянного электрического тока напряжением 36 В.

Отрицательный электрод называется катодом (—), а положительный электрод — анодом (+). Дуговой разряд состоит из катодной области, столба дуги и анодной области. Газ столба дуги ослепительно ярко светится, поэтому глаза сварщика должны быть защищены маской с темными стеклами. Температура столба дуги достигает 6000… 8000 °С, а электропроводность приближается к электропроводности металлов. Основаниями столба служат резко ограниченные зоны на поверхности электродов — электродные пятна.

Ручная электродуговая сварка является распространенным способом восстановления поврежденных деталей, так как этим способом можно вести сварку в труднодоступных местах. Недостатками ее являются низкая производительность и зависимость качества работы от квалификации сварщика.

Для сварки автомобильных деталей наибольшее распространение получили электроды УОНИ-13/45, УОНИ-13/55 и др. Сварка электродами УОНИ-13/45 ведется на постоянном токе при обратной полярности («положительный» зажим источника тока присоединен к электроду).

Рис. 16. Схема электродугового разряда между электродом и деталью:

1 — электрод; 2 — катодная область (расплавленная часть электрода); 3 — электродуговой разряд (сварочная дуга); 4 — анодная область (расплавленный металл); 5 — деталь

Сварка деталей из алюминиевых сплавов производится на постоянном токе при обратной полярности электродами ОЗА-2 аргонно-дуговым способом. Детали, соединенные аргонно-дуговой сваркой, обладают большой прочностью.

Источником сварочного тока при сварке являются сварочные генераторы постоянного тока. На выходном щитке генератора имеются клеммы плюс (+) и минус (—).

Важное значение имеет порядок подсоединения проводов, идущих от источника тока до детали и электрода. Если зажим «минус» (—) сварочного генератора присоединяется к электроду, то полярность считается прямой, а если он соединяется с деталью, то полярность считается обратной

Если зажим «минус» (—) сварочного генератора присоединяется к электроду, то полярность считается прямой, а если он соединяется с деталью, то полярность считается обратной.

При прямой полярности больше разогревается и плавится деталь и меньше электрод. Обратная полярность применяется при наплавке деталей (так как надо сильнее разогреть и расплавить электрод), при сварке чугуна холодным способом (для уменьшения нагрева детали), при сварке и наплавке деталей, изготовленных из сплава алюминия.

Газовая наплавка

При газовой

наплавке (ГН) в качестве источника теплоты для получения наплавленного слоя металла используется газовое пламя. Газовым пламенем специальных горелок можно производить наплавку, напыление покрытий, а также их оплавление. Газовое пламя получают при сжигании газообразных продуктов в кислороде. В качестве горючего газа чаще всего применяют ацетилен, максимальная температура пламени которого составляет 3150 оС. Используют для этих целей также пропан-бутан.

При наплавке, в отличие от сварки, желательна малая глубина проплавления основного металла, поэтому наплавку выполняют способом скоростной сварки (способом Линда). При сварке (наплавке) таким способом используют горелку с соплом большого диаметра, нагревая основной металл науглероживающим пламенем. При сварке с использованием горючей смеси, обогащенной ацетиленом, на поверхности металла оседают частицы восстановленного углерода, образуя тонкий науглероженный слой толщиной ~0,02 мм. Вследствие снижения точки плавления металла науглероженного слоя происходит расплавление только в тонком поверхностном слое. Возникновение этого явления, называемого «запотеванием», свидетельствует о готовности основного металла к газовой наплавке. «Запотевание» основного металла в сочетании с применением присадочного материала создает особо благоприятное условие для газовой наплавки с незначительным проплавлением основного металла. Появление «запотевания» позволяет также определить момент нагрева до температуры наплавки и точнее выбрать время подачи наплавочного материала. Вместе с тем науглероживание поверхности при наплавке этим способом вызывает повышение содержания углерода в наплавленном металле, что оказывает неблагоприятное влияние на его механические свойства и коррозионную стойкость. В связи с этим в настоящее время рассмотренный способ применяют только при наплавке высокохромистого сплава на основе железа и других высокоуглеродистых наплавочных материалов, тогда как при нанесении покрытий из коррозионно-стойкой стали, для которой науглероживание нежелательно, применяют способы дуговой наплавки плавящимся и вольфрамовым электродами в среде инертного газа.

Способы газопламенной наплавки с использованием наплавочных материалов в виде прутков, стержней и проволоки являются в известной мере традиционными. Они давно применяются в промышленности и по технике исполнения мало отличаются от электродуговых методов. Наряду с этими способами получил значительное развитие способ газопорошковой наплавки.

Газопорошковая

наплавкапозволяет упрочнять детали сложной конфигурации слоем минимальной толщины (0,1 – 0,3 мм) без разбавления основным металлом, так как зона перехода при этом составляет всего 100 – 120 мкм. Для наплавки используют специальные горелки (рис.8.7).

Рис. 8.8. Горелка для газопорошковой наплавки Рис. 8.8. Схема плазменной наплавки с двумя

присадочными проволоками

Наплавочный материал в виде порошкового сплава подается из бункера под действием силы тяжести и инжектирующего действия кислородной струи через газокислородное пламя в место наплавки. В результате нагрева пламенем частицы порошка достигают поверхности детали в высокопластичном или расплавленном состоянии и после затвердевания образуют слой наплавленного металла, используемый для восстановления и упрочнения деталей машин.

Наплавку ведут гранулированным самофлюсующимся порошком системы хром — бор — никель. Расход порошка составляет до 2,7 кг/ч. Рекомендуемые размеры частиц порошка 40 – 100 мкм.

Газопорошковую наплавку используют в основном при ремонтных работах для восстановления и упрочнения автотракторных деталей, штампов и матриц, головок рельсов в железнодорожном транспорте и других деталей.

Основные достоинства способа:

малое проплавление основного металла; универсальность и гибкость технологии; возможность наплавки слоев малой толщины.

Основные недостатки способа низкая производительность процесса; малый коэффициент использования наплавочных материалов (60 – 80 %); нестабильность качества наплавленного слоя.

Электроды для наплавки

Сегодня представлено огромное разнообразие электродов для наплавки от российских заводов и зарубежных производителей. Широкий ассортимент позволяет выбрать расходный материал для любого вида работ.

ООО «ЧЗМК» занимается наплавкой металла различных видов. У нас вы можете заказать работу любой сложности и даже наблюдать за ее процессом через онлайн-камеры, установленные в наших цехах. Так вы сможете вовремя вносить коррективы в процедуру.

Мы работаем более 55 лет и за это время успели поработать со многими крупными компаниями. «ЧЗМК» занимается проектированием, изготовлением и доставкой металлических изделий по всей России. В нашей команде работают только профессиональные мастера с большим опытом работы.

Преимущества заказа у нас:

- Строгое соблюдение сроков, указанных в договоре.

- Доставка изделий по всей России (срок от 3 дней, в зависимости от региона).

- Мы выдаем паспорт продукции и обеспечиваем ее гарантию на срок от 12 до 24 месяцев.

- Мы уменьшаем сроки изготовления металлоконструкций, за счет чего можем предложить демократичные цены.

- Мы работаем как с небольшими, так и с крупными компаниями по всей России, и стараемся выполнить заказы максимально быстро и качественно.

Для оформления заказа или получения консультации обращайтесь по телефону 8 800 22204 45. Или оставляйте заявку на нашем сайте, мы перезвоним.

Источник

Технология наплава при помощи электродов

Прежде чем приступать к работе, проводят предварительную очистку металла, которая состоит из двух этапов: зачистки и обезжиривания.

Наплавка металла электродом — самый распространенный метод получения гомогенного слоя. Простота технологии делает его основным в применении и в условиях производства, и дома.

Электрод со специальным покрытием подбирают исходя из преследуемых целей обработки. Этот выбор также зависит от типа металла, из которого выплавлена основа. В зависимости от марки электрода полученный слой приобретает необходимые характеристики.

Подключение схемы – прямое или обратное. Второй вариант применяется чаще, так как отличается удобством. Для проведения работы необходимо постоянное напряжение «+» на покрытом электроде.

Суть метода

Процесс наплавки металла осуществляется путем подачи присадочного материала (проволока, мелкозернистый порошок) в струю плазмы. Под воздействием направленного потока плазмы, действующего на обрабатываемую зону, происходит нагрев присадки с последующим ее расплавлением. В результате непрерывно нагреваемая поверхность изделия покрывается защитным материалом, создавая наплавочный слой.

Плазма представляет собой один из вариантов сильно ионизированного газа, нагретого до сверхвысоких температур. Во время процедуры дуговой ионизации газа под воздействием образующегося электрического поля создается направленная струя плазмы. На производстве такую струю получают одним из двух способов формирования электрического разряда:

- при помощи плазмотрона, направленного на обрабатываемую поверхность (прямое действие плазмы);

- при помощи электрода и водоохлаждаемого сопла плазмотрона (косвенное воздействие плазмы).

Плазменно-порошковая наплавка

Этот способ создания слоя для защиты поверхности изделия представляет собой особый вид механизированного процесса. В качестве теплового источника выбрана плазма, обозначенная высокотемпературной сварочной дугой.

Материалом для присадки служат гранулированные смеси порошков из металлов с высокой степенью износостойкости. Их транспортировку внутрь плазмотрона осуществляют при помощи газа, подаваемого через специальный питатель.

Плазменная наплавка характеризуется:

- малой глубиной проплавления металла основы (не более 5%);

- обеспечением прецизионной точности качественного наплава;

- минимальной потерей материала присадки;

- контроль над дугой плазмы при гарантии чистоты наплава;

- возможностью наплавления различных видов сплавов.

Минимальное проплавление основы при высокой производительности процесса гарантирует широкий диапазон выбора значений тепловой мощности совместно с подачей присадки. Благодаря такой возможности удается получить наплавленные слои заданной твердости с определенным химическим составом.

Высота наплава однородной структуры над поверхностью плавления может достигать 0,5 мм. Эта особенность предоставляет возможность выполнить однослойную наплавку там, где требуется несколько слоев, что сокращает расходы на присадочный материал и время обработки.

Газопламенная наплавка цветных металлов

Газопламенную наплавку применяют преимущественно для латуней. Медь и бронзу целесообразней наплавлять с применением электрических способов нагрева. Латунь наплавляется на детали для создания уплотнительных поверхностей в запорной арматуре. При наплавке латуней на черные металлы, как правило, требуется применение флюсов. Наилучших результатов при газопламенной наплавке латуни на сталь и чугун достигают при использовании газообразного флюса БМ-1. Обычно наплавка выполняется левым способом в нижнем положении. Для уменьшения испарения цинка при газопламенной наплавке латуни используют науглероживающее пламя. В качестве горючего газа применяют ацетилен, пропан-бутан и природные газы. В качестве наплавочного материала применяют все марки латуней, в которых содержание свинца не превышает 0,1%.

Поверхности наплавляемых деталей перед наплавкой зачищают до металлического блеска. Присадочный металл также очищается от загрязнений и оксидов. При наплавке на крупногабаритные Детали их подогревают до температуры 500°С. Мощность сварочного пламени и диаметр присадочного прутка выбирают в зависимости от толщины наплавляемого слоя.

| Толщина наплавки, мм | Диаметр присадочного прутика, мм | Мощность ацетиленового пламени, м3/ч |

| 3-4 | 4-6 | 400-700 |

| 5-6 | 8-10 | 600-1100 |

| 6-9 | 10-12 | 1050-1750 |

Газопламенная наплавка бывает как однослойная, так и многослойная. При наложении последующих слоев оплавляется предыдущий слой на глубину около 30% его толщины. Флюс вводят в наплавочную ванну вручную. Поверхность металла перед нанесением флюса нагревают до температуры 900-950°С. После нанесения флюса наплавляют первый слой толщиной. 0,3-0,5 мм. Техника газопламенной наплавки латуни на сталь и чугун в основном одинакова. При наплавке чугуна необходимо учитывать, что при нагреве его до температуры 900-950°С на его поверхности происходит выгорание графита, продукты сгорания которого затрудняют смачивание. Поэтому графит вначале выжигают с поверхности наплавки окислительным пламенем горелки. Затем наплавляемая поверхность тщательно зачищается металлической щеткой. При наплавке чугуна латунью возможно также его отбеливание. Газопламенную наплавку чугуна латунью с применением порошковых флюсов применяют в ограниченных случаях. При газофлюсовой наплавке чугуна и стали деталь нагревают горелкой до температуры около 700°С, до 500°С нагревают без подачи флюса в пламя горелки, далее только с флюсом. Схема газофлюсовой наплавки представлена на рисунке 1.

1 — основной металл, 2 — слой полуды, 3 — жидкая ванна, 4 — пленка флюса, 5 — наплавленный валик

Рисунок 1 — Схема газофлюсовой наплавки

Наплавляемую поверхность располагают под углом 0-10° к горизонтали. Наплавку выполняют левым способом снизу вверх. Угол наклона мундштука горелки к горизонтали 30-60°, угол между мундштуком горелки и прутком 90-110°. Конец прутка погружается в ванну жидкого металла. При нормальном процессе наплавки испарение цинка отсутствует, наплавляемый валик ложится компактно; часть ванны, не подвергающаяся воздействию пламени, закрыта сплошной пленкой шлака. Поверхность наплавленного металла должна быть гладкой и покрыта сплошной коркой шлаков. При наплавке последующих слоев наплавку осуществляют по той же схеме, только может быть увеличен угол наклона между мундштуком и основным металлом. Так как наплавка с применением газообразного флюса ведется при низких температурах, то графит при наплавке чугуна не выгорает. Очистка и проковка предыдущих слоев при наплавке последующих не требуется.

Основные правила наплава

В работе выделяют основоположные правила наплавки металла.

Глубина расплава верхнего слоя основной детали должна быть минимальной. Достичь такого эффекта можно при элементарном наклоне электрода, делающемся в сторону, противоположную направлению его движения.

При минимальном перемешивании металлов разнородного характера остаточное напряжение снижается, что исключает риск деформации деталей на отдельных участках.

При проведении процедуры следите за количеством присадки, ведь ее избыток может привести к осложнениям в дальнейшей работе, что сопровождается еще большими трудозатратами и сроками выполнения.

Плазменная наплавка (ПН)

ПН основана на использовании в качестве источника сварочного нагрева плазменной дуги. Как правило, ПН выполняется постоянным током прямой или обратной полярности. Наплавляемое изделие может быть нейтральным (наплавка плазменной струей) или, что имеет место в подавляющем большинстве случаев, включенными в электрическую цепь источника питания дуги (наплавка плазменной дугой). ПН имеет относительно низкую производительность (4—10 кг/ч), но благодаря минимальному проплавлению основного металла позволяет получить требуемые свойства наплавленного металла уже в первом слое и за счет этого сократить объем наплавочных работ.

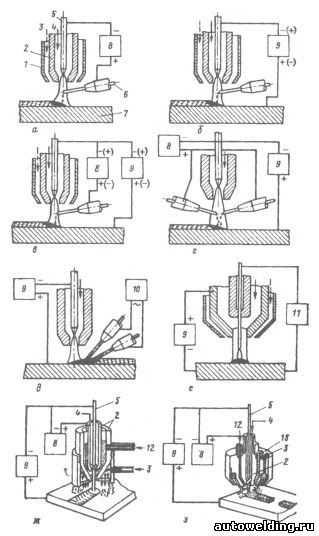

Существует несколько схем ПН (рис. 25.3), но наибольшее распространение получила плазменно-порошковая наплавка — наиболее универсальный метод, так как порошки могут быть изготовлены практически из любого, пригодного для наплавки, сплава.

Рис. 25.3. Схемы плазменной наплавки:а — плазменной струей с токоведущей присадочной проволокой; б — плазменной струей с нейтральной присадочной проволокой; в — комбинированной (двойной) дугой одной проволокой; г — то же, с двумя проволоками; д — горячими проволоками; е — плавящимся электродом; ж — с внутренней подачей порошка в дугу; э — с внешней подачей порошка в дугу; 1 — защитное сопло; 2 — сопло плазмотрона; 3 — защитный газ; 4 — плазмообразующий газ; 5 — электрод; 6 — присадочная проволока; 7 — изделие; 5 — источник питания косвенной дуги; Я — источник питания дуги прямого действия; 10 — трансформатор; II — источник питания дуги плавящегося электрода; 12 — порошок: 13 — порошок твердого сплава

Основные достоинства метода ПН:

- высокое качество наплавленного металла;

- малая глубина проплавления основного металла при высокой прочности сцепления;

- возможность наплавки тонких слоев;

- высокая культура производства.

Особенности применения

Электроды для наплавки используются для нанесения присадочного слоя на деталь. Они позволяют получить наплав, отличающийся стойкостью к абразивному воздействию, ударным нагрузкам, и создают на изделии слой с необходимыми параметрами.

Электроды ЦНИИН-4 для наплавки.

С их помощью можно:

- придать детали исходный вид;

- привести изделие в соответствие с исходными геометрическими параметрами;

- придать новые свойства;

- повысить стойкость к износу и термическому воздействию.

Восстановить геометрию деталей можно с помощью твердосплавных стержней. Подбирая необходимые марки можно решить самый разнообразный спектр задач. Они используются для восстановления режущего инструмента, а также устройств, функционирующих под высоким давлением.

Для осуществления соединения в нижнем и наклонном положении используют электроды марки Т-620. Особенно целесообразно их применять для металлических деталей, характеризующихся быстрым износом, а также для чугунных изделий, подвергающихся ударным воздействиям.

Эта марка, в случае необходимости, может потребовать прокалки при температуре до двухсот градусов в течение трех часов. Количество слоев, которое можно создать на металле данным стержнем составляет 2, а для чугуна – 1.

ЦНИИН-4 используют для устранения дефектов литья на крестовинах. Диаметр стрежня – четыре миллиметра. Также требует прокалки, как и Т-620.

Повысить твердость изделия путем закалки можно с помощью ЦС-2. Максимальная толщина слоя, создаваемая таким стержнем, составляет четыре миллиметра. После нанесения, четверть наплава можно удалить. Используется для ремонта закаленных изделий.

На данный момент на рынке представлен широкий ассортимент электродов, позволяющих решать самые разнообразные задачи.