Ультразвуковая дефектоскопия сварных швов

Данный вид неразрушающего контроля выполняется с использованием специализированного дефектоскопа с применением датчиков различных номиналов (в зависимости от задачи). В ходе УЗИ ультразвук легко проходит через металл и отражается от нижнего края обследуемой конструкции. Все искажения, появляющиеся в ходе обследования, отслеживаются датчиком и записываются. В зависимости от типа искажения специалист определяет дефект.

УЗК сварных швов («просвечивание» стыков) позволяет с высоким уровнем качества выявить непровары, трещины, газовые поры, зазоры, шлаковые включения в шве. По точности показаний УЗК не уступает, в ряде случаев заметно превосходит большинство используемых технологий — радиографический контроль, иные.

Ультразвуковая дефектоскопия сварных швов (УЗД) — один из универсальных методов обследования, позволяющий быстро и эффективно выявить большинство серьезных недостатков. УЗД широко применяется, когда требуется проверить качество соединения труб, герметичность трубопровода.

К преимуществам может быть отнесена и доступная стоимость «просветки» сварных швов в Москве, Нижнем Новгороде, Казани, Тюмени и в других регионах РФ, где мы выполняем работы.

Исследование металлоконструкций с помощью ультразвука может быть выполнено разными методами УЗИ:

- Эхо-импульсный.

- Зеркально-теневой.

- Эхо-теневой.

Эти методы УЗИ отличаются друг от друга по углу вхождения волн в металл, схемой расположения и включения преобразователей и другими характеристиками. Независимо от используемого неразрушающего метода исследования, можно получить точные данные о дефектах (расположение, геометрия), имеющихся на разной глубине.

Параметры ультразвукового контроля качества сварки зависят от нескольких условий. Поэтому перед началом выполнения исследования методом дефектоскопии сварных соединений нам необходимо знать:

- Вид и марка изучаемого материала.

- Толщина и геометрия конструкции.

- Назначение конструкции (для определения норм браковки — какие дефекты считаются допустимыми, какие – нет).

В силу большого количества факторов, влияющих на стоимость работ по ультразвуковой дефектоскопии (УЗД) сварных швов как в Москве, так и в регионах, ультразвуковой толщинометрии трубопроводов по нашей практике точные цены могут существенно отличаться для различных объектов! Поэтому итоговые цены уточните у наших менеджеров, а здесь приведем примеры стоимости на данный вид дефектоскопии сварных соединений:

Проведение работ по ультразвуковому контролю качества (далее — УЗК) сварных швов трубопроводов

| Диаметр, мм, до 36 | 1 стык | 400 — 700 руб. |

| Диаметр, мм, до 65 | 1 стык | |

| Диаметр, мм, до 114 | 1 стык | |

| Диаметр, мм, до 159 | 1 стык | 500 — 1 300 руб. |

| Диаметр, мм, до 219 | 1 стык | |

| Диаметр, мм, до 273 | 1 стык | |

| Диаметр, мм, до 377 | 1 стык | 700 — 1 700 руб. |

| Диаметр, мм, до 465 | 1 стык | |

| Диаметр, мм, до 550 | 1 стык | От 1 600 руб. |

| Диаметр, мм, до 720 | 1 стык | От 1 800 руб. |

| Диаметр, мм, до 920 | 1 стык | От 2 000 руб. |

| Диаметр, мм, до 1220 | 1 стык | От 2 300 руб. |

| УЗК сварных швов конструкций и оборудования | 1 п. метр | От 700 руб. |

| УЗК основного металла оборудования, толщина стенки до 14 мм | 1 м2 | От 2 200 руб. |

| УЗК основного металла оборудования, толщина стенки до 30 мм | 1 м2 | От 2 700 руб. |

| УЗК основного металла оборудования, толщина стенки до 60 мм | 1 м2 | От 3 000 руб. |

| Ультразвуковая толщинометрия сварных швов оборудования и основного металла | 1 точка | От 50 руб. |

a. Ультразвуковой контроль стыковых соединений с толщиной шва 3,5..15 мм.

Для сварных швов листовых конструкций, выполненных односторонней электродуговой

сваркой или в среде защитных газов, так же как и для трубопроводов, характерно

наличие непроваров, провисаний металла и смещения кромок. В ряде случаев по

существующим техническим условиям непровар определенной высоты допускается.

Эхо-метод позволяет определять высоту непровара по экспериментально полученным

кривым.

Для УЗ — контроля сварных швов малых толщин наиболее эффективны

преобразователи с большими углами в призме (53…55°) и малой стрелой. Рабочая

частота 4…5 МГц.

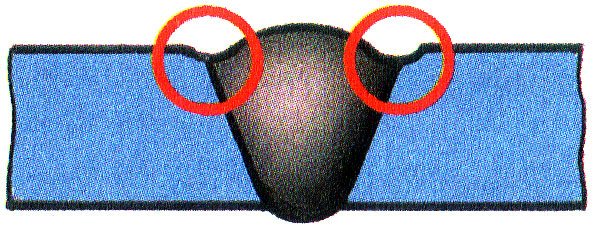

Важной проблемой при контроле односторонних швов является отстройка от

ложных сигналов. При падении ультразвуковые волны на провисание возникают как

волны, отраженные в точке, удовлетворяющей условию нормального падения луча на

поверхность провисания, так и волны, расходящиеся от изломов поверхности

Это

обусловливает появление на экране дефектоскопа ложных эхо-сигналов от этих

дефектов при контроле прямым лучом, совпадающих по времени с эхо-сигналами,

отраженными от надкорневых дефектов, обнаруженных однократно отраженным лучом.

Так как эффективный диаметр УЗ-луча соизмерим с толщиной стенки, то отражатель

не удается идентифицировать по местоположению ПЭП относительно валика усиления

шва.

При таком прозвучивании на дефект, лежащий в плоскости акустической

системы, волны падают под углом, близким к 3-му критическому, и возникают

дифрагированные волны, принимаемые обоими ПЭП. Эквивалентная площадь торцов

трещин в швах толщиной 10 мм составляет 1,8…2,5 мм2, что позволяет уверенно

их выявлять. По соотношению амплитуд сигналов к одному и другому ПЭП можно

судить о типе дефекта: плоскостной или объемный.

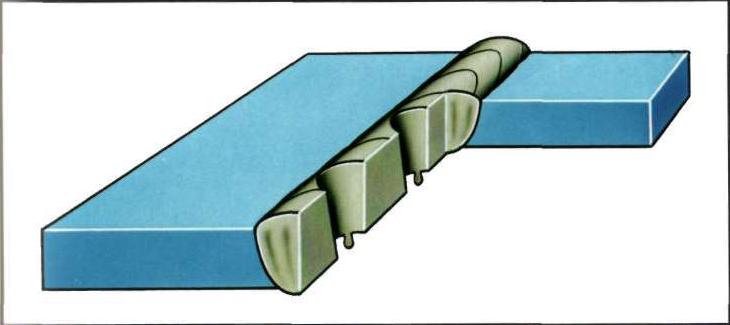

Двусторонние швы с гладкими и пологими валиками усиления можно

контролировать при многократном отражении УЗ-луча, что в известной степени

упрощает методику контроля. В этом случае распространение УЗ-луча в листе носит

уже волноводный характер, что способствует выявлению непроваров.

Методы контроля качества

Что ж, теперь вы знаете самые распространенные дефекты сварных соединений и причины их возникновения. Теперь давайте поговорим о методах контроля. Мы расскажем вам о самых часто применяемых и эффективных. Это визуально-измерительный контроль, радиационный и ультразвуковой контроль.

Визуально-измерительный контроль

Визуально-измерительный контроль (ВИК) — это самый простой и самый старый способ оценки качества сварного соединения. Из названия понятно, что в ходе этого контроля используется визуальное наблюдение и измерительные приборы. Под визуальным наблюдением подразумевается простой осмотр шва невооруженным глазом или с помощью лупы. В отдельных случаях используют микроскопы. А в качестве измерительных инструментов чаще всего применяют обычные линейки. Это самый доступный и недорогой метод контроля, поскольку инструменты стоят недорого и такому контролю можно обучить самого сварщика, выполняющего работу. Предприятию даже не нужно нанимать отдельных специалистов для проведения этого контроля.

Сейчас в магазинах продаются специальные наборы со всеми необходимыми инструментами и даже подробно инструкцией, как проводить контроль. Вам достаточно один раз прочесть брошюру, все запомнить и вы уже можете провести такой контроль самостоятельно. Но, несмотря на все плюсы, есть у ВИК большой недостаток — значительное влияние человеческого фактора на результат контроля. Вся ответственность ложится на плечи человека. И если он в силу объективных или субъективных причин не сможет выполнить контроль качественно, то есть вероятность брака.

Радиационный контроль

Радиационный контроль (его также называют радиографическим) — очень интересный метод контроля, который основан на применение рентгеновских лучей. Да, как при рентген-диагностике в поликлинике. Деталь повещается в специальный аппарат (или аппарат устанавливается на деталь), затем сквозь металл пропускают рентгеновское излучение и на выходе получают снимок, на котором видны все дефекты сварки. Эта технология наверняка известна вам давно.

Нетрудно догадаться, что подобная диагностика крайне эффективна. На снимке видны малейшие дефекты, которые невозможно обнаружить любым другим способом. Особенно, если снимок выполняется с применением компьютера, на котором потом можно детально рассмотреть все изъяны сварки. Но при работе с рентгенографом необходимо соблюдать повышенную технику безопасности. Частицы радиации могут заражать воздух, из-за чего он становится токопроводимым. А о возможном вреде для здоровья и говорить не приходится. Так что к выполнению радиационного контроля должны быть допущены только хорошо обученные сотрудники.

Ультразвуковой контроль

Ультразвуковая дефектоскопия сварных швов (он же ультразвуковой контроль качества или просто УЗК сварных швов) — метод контроля, который во многом схож с выше описанным радиационным. Только вот вместо рентгеновских лучей здесь используются ультразвуковые волны. Для фиксации результата используется ультразвуковой дефектоскоп для контроля сварных соединений.

Суть его работы проста. На поверхность шва посылаются ультразвуковые волны, которые проходят сквозь металл. Проходят не полностью, часть лучей отражается и возвращается обратно. Если у шва есть какой-либо дефект, то отразившиеся и вернувшиеся назад волны будут ослаблены и искажены. Проще говоря, они будут отличаться от тех, что были пущены вначале проведения контроля. Все эти изменения как раз и фиксирует дефектоскоп.

Ультразвуковой контроль используется очень часто. Для его проведения можно установить большой стационарный дефектоскоп в отдельном кабинете, а можно приобрести компактную модель для выездной диагностики. И эта компактная модель сможет дать вполне объективный результата. С помощью дефектоскопа можно не только узнать местонахождение дефекта, но и его размеры. Но нужно учитывать, что дефектоскопы стоят дорого и для работы с ними нужно дополнительно обучать персонал. Или искать специалиста «на стороне».

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов. Но здесь следует понимать, что существуют определенные границы применения методики.

Дефекты, которые можно обнаружить методикой УЗК следующие:

- поры;

- непроваренные участки;

- трещины в швах и возле них;

- несплавления соединений;

- расслоения наплавленного материала;

- наличие свищей;

- провисание металла в нижних участках стыка;

- коррозионные образования;

- участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава.

УЗК сварных соединений осуществлять можно на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, которые ультразвук проводят плохо.

Геометрические параметры проведения УЗ-дефектоскопии:

- не более 10 метров составляет наибольшая глубина залегания шва;

- при минимальной толщине металла 3-4 мм;

- в зависимости от прибора наименьшая толщина шва должна быть в пределах 8-10 мм;

- 500-800 мм — максимальная толщина металла.

Что касается видов соединений, то сварка под УЗК предполагает выполнение продольных, плоских, сварных, кольцевых, тавровых стыков. Также применяют методику для сварных труб.

Области использования дефектоскопии

Ультразвуковая проверка сварных швов активно применяется в промышленной, строительной и других сферах. Чаще всего контроль ультразвуком применяют:

- для аналитической диагностики агрегатов и узлов;

- дефектоскопия сварных швов трубопроводов проводится с целью определения их целостности и степени износа труб;

- в атомной и тепловой энергетике для контроля состояния сварных конструкций;

- в области машиностроения и химической промышленности;

- для проверки сварных стыков в изделиях со сложной конфигурацией;

- при необходимости проверить прочность соединений металлов с крупнозернистой структурой.

Применять УЗК можно как в лабораторных, так и в полевых условиях при нахождении стыков на высоте, в замкнутых пространствах и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов иди других типов металлоизделий обладает рядом преимущественных особенностей:

- высокая чувствительность оборудования обеспечивает точность результатов и скорость проведения проверок;

- удобность использования благодаря компактности приборов;

- возможность проведения выездной дефектоскопии если для контроля использовать портативные измерительные устройства;

- минимальные затраты на осуществление контроля сварочных швов, что обусловлено невысокой стоимостью самих дефектоскопов;

- возможность проверять соединения с большой толщиной;

- УЗК не нарушает структуру шва и не повреждает исследуемый объект;

- практически все разновидности дефектов сварных швов можно установить посредством ультразвукового контроля;

- контролируемый объект не требуется выводить из эксплуатации, проверку сварочных соединений можно проводить непосредственно в процессе его работы;

- абсолютная безопасность для человека, что нельзя отнести, например, к рентгеновской дефектоскопии.

К недостаткам контроля сварочных швов ультразвуковым методом относят некоторые трудности при проверке металлов с крупнозернистой структурой, возникающие вследствие сильного затухания и рассеивания волн. Также в числе минусов отмечают необходимость предварительно перед установкой дефектоскопов очистить и подготовить поверхность шва и некую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

В заключение следует сказать о том, что УЗК сварочных соединений — это гарантия безопасной эксплуатации готовых металлоизделий и сооружений. Если соблюдать сроки проверок, то это позволит своевременно устранить повреждения, продлить периоды и увеличить эффективность работы конструкций.

Отклонения от размеров шва и его формы

Размерные показатели сварочного шва определяются государственными стандартами. И у каждого вида сварки есть свой ГОСТ. К примеру, при сварке, где задействован способ плавления, дефекты сварного шва определяет неравномерная наполненность свариваемой канавки, плюс разница ширины и высоты шва на всем его протяжении. Что касается формы, то она неровная, имеются так называемые седла (впадины), бугры, структура его чешуйчатая.

Причины из возникновения при сварке ручной – это низкое качество электродов, низкая квалификация сварщика, нарушение технологии сваривания. Причины при автоматической сварке – это скачки напряжения, угол наклона подачи электрода неправильно выбран, присадочная проволока проскакивает в механизме подачи и так далее.

Если говорить о сварке давлением, то ее дефектами сварных швов выступают вмятины глубокого типа, неравномерное распределение точек вдоль сварочного шва, может произойти смещение заготовок относительно друг друга.

К дефектам нарушения формы относятся прожоги, подрезы, наплывы и незаверенные кратеры.

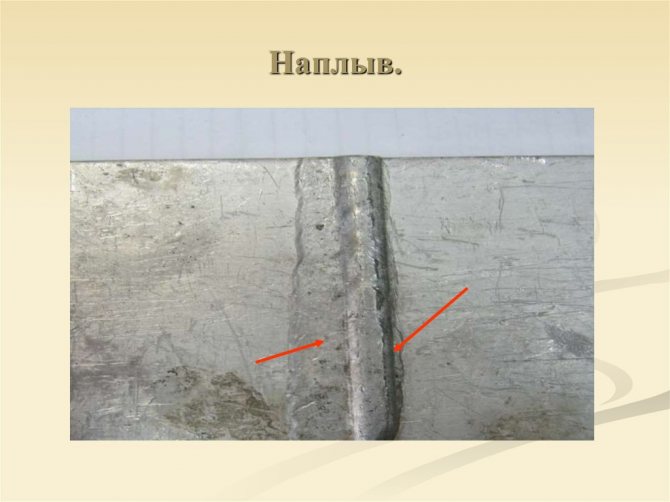

Наплывы

Обычно такие дефекты сварочных швов образуются, когда производится сварка заготовок, лежащих в горизонтальной плоскости. А сам сварочный процесс производится сверху. Наплыв – это затвердевший жидкий металл в виде бугорков, которые образуются в момент соприкосновения горячего расплавленного металла электрода с холодной поверхностью заготовки. Наплывы могут быть разных размеров: от маленьких капель до больших рядов, протяженных на приличную длину сварочного шва.

Причинами появления наплывов могут выступать большой ток, подающийся на электрод, длинная электрическая дуга, наклон заготовки, неправильно выбранный угол установки электрода. Как результат – трещины в сварочном шве, непровары и прочие изъяны.

Подрезы

Этот дефект представляет собой канавку (углубление) в сварочном шве, которая часто образуется при сварке около металла заготовки. Причинами могут быть большой ток и длинная дуга, которые создают перегрев самого металла, а также сварочного наполнителя. Именно состояние большой температуры становятся причиной оплавления кромки двух заготовок. Если производится сварка угловых соединений, то чаще всего причинами подреза являются неправильно устанавливаемый электрод, особенно, когда произошло смещение в сторону вертикально установленной заготовки. При этом перегрев происходит именно на вертикальной стенке стыка, здесь и образуется подрез. А вот на горизонтальной в это время образуется наплыв, потому что металл начинает стекать вниз.

При газовой сварке подрезы могут возникать только по одной причине – увеличенная мощность горелки. Необходимо отметить, что подрезы – достаточно серьезный дефект сварочного шва. Он приводит к ослаблению заготовки по толщине, а это наипервейшая причина разрушения стыка, а соответственно всей сварной конструкции.

Прожоги

Само название уже говорит за себя. На месте сварки и в свариваемых металлах по кромкам образуются отверстия. Причины:

- большое расстояние между заготовками;

- большой ток и мощная горелка при быстрой сварке;

- неправильная форма кромок, очень заостренная;

- большая продолжительность процесса на одном месте.

Чаще всего этот вид дефектов получается, когда свариваются между собой тонкие листы металлов, или когда ведется многослойная сварка и наносится первый слой.

Кратеры

Это углубления в сварном шве. Обычно этот дефект образуется при обрыве дуги. Поэтому его опытные сварщики пытаются сразу же оплавить. Это самое простое устранение дефектов сварки. Когда сварка ведется автоматическим способом, то кратер обычно появляется на выходе из шва, то есть, на выходной планке.

Есть подвид кратеров, который называется усадочной раковиной. Она образуется под воздействием усадки металла в шве. Все дело в том, что металл при остывании уменьшается в объеме.

Теория акустической технологии

Ультразвуковая волна при УЗД не воспринимается ухом человека, но она является основой для многих диагностических методов. Не только дефектоскопия, но и другие диагностические отрасли используют различные методики на основе проникновения и отражения ультразвуковых волн. Особенно они важны для тех отраслей, в которых основным является требование о недопустимости нанесения вреда исследуемому объекту в процессе диагностики (например, в диагностической медицине). Таким образом, ультразвуковой метод контроля сварных швов относиться к неразрушающим методам контроля качества и выявления места локализации тех или иных дефектов (ГОСТ 14782-86).

Качество проведения УЗК зависит от многих факторов, таких как чувствительность приборов, настройка и калибровка аппарата, выбор более подходящего метода проведения диагностики, от опыта оператора и других. Контроль швов на пригодность (ГОСТ 14782-86) и допуск объекта к эксплуатации не возможен без определения качества всех видов соединений и устранения даже мельчайшего дефекта.

Определение

Ультразвуковой контроль сварных швов – это неразрушающий целостности сварочных соединений метод контроля и поиска скрытых и внутренних механических дефектов не допустимой величины и химических отклонений от заданной нормы. Методом ультразвуковой дефектоскопии (УЗД) проводится диагностика разных сварных соединений. УЗК является действенным при выявлении воздушных пустот, химически не однородного состава (шлаковые вложения в металле) и выявления присутствия не металлических элементов.

Принцип работы

Ультразвуковая технология испытания основана на способности высокочастотных колебаний (около 20 000 Гц) проникать в металл и отражаться от поверхности царапин, пустот и других неровностей. Искусственно созданная, направленная диагностическая волна проникает в проверяемое соединение и в случае обнаружения дефекта отклоняется от своего нормального распространения. Оператор УЗД видит это отклонение на экранах приборов и по определенным показаниям данных может дать характеристику выявленному дефекту. Например:

- расстояние до дефекта – по времени распространения ультразвуковой волны в материале;

- относительный размер дефекта – по амплитуде отраженного импульса.

На сегодняшний день в промышленности применяют пять основных методов проведения УЗК (ГОСТ 23829 – 79), которые отличаются между собой только способом регистрации и оценки данных:

- Теневой метод. Заключается в контроле уменьшения амплитуды ультразвуковых колебаний прошедшего и отраженного импульсов.

- Зеркально-теневой метод. Обнаруживает дефекты швов по коэффициенту затухания отраженного колебания.

- Эхо-зеркальный метод или “Тандем”. Заключается в использовании двух аппаратов, которые перекликаются в работе и с разных сторон подходят к дефекту.

- Дельта-метод. Основывается на контроле ультразвуковой энергии, переизлученной от дефекта.

- Эхо-метод. Основан на регистрации сигнала отраженного от дефекта.

Откуда колебания волны?

Проводим контроль

Практически все приборы для диагностики методом ультразвуковых волн устроены по схожему принципу. Основным рабочим элементом является пластина пьезодатчика из кварца или титанита бария. Сам пьезодатчик прибора для УЗД расположен в призматической искательной головке (в щупе). Щуп располагают вдоль швов и медленно перемещают, сообщая возвратно-поступательное движение. В это время к пластине подводится высокочастотный ток (0,8—2,5 Мгц), вследствие чего она начинает излучать пучки ультразвуковых колебаний перпендикулярно своей длине.

Отраженные волны воспринимаются такой же пластиной (другим принимающим щупом), которая преобразует их в переменный электрический ток и он сразу отклоняет волну на экране осциллографа (возникает промежуточный пик). При УЗК датчик посылает переменные короткие импульсы упругих колебаний разной длительности (настраиваемая величина, мкс) разделяя их более продолжительными паузами (1—5 мкс). Это позволяет определить и наличие дефекта, и глубину его залегания.

Сущность процесса ультразвуковой дефектоскопии

Принцип ультразвукового контроля

Ультразвуковой

контроль сварных соединений относится к неразрушающим методам контроля варки

и является одним из наиболее применяемых методов. Акустические ультразвуковые

волны способны распространяться внутри твёрдого тела на значительную глубину.

Волны отражаются от границ или от нарушений сплошности, т.к. они обладают другими

акустическими свойствами.

Направляя ультразвуковые волны на сварное соединение с помощью специальных

приборов — ультразвуковых дефектоскопов и улавливая отражённые сигналы, на экране

дефектоскопа отображаются импульсы излученной и отражённой волн. По расположению

этих импульсов и по их интенсивности, можно судить о расположении дефектов,

их величине и определить характер сварного дефекта.

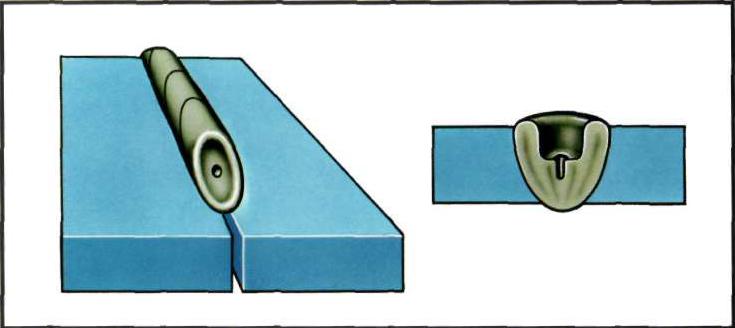

При контроле сварных швов необходимо тщательно выполнить прозвучивание всего

металла сварного шва. Существуют способы прозвучивания прямой и отражённой волной.

Прямой волной прозвучивают нижнюю часть шва, а отражённой волной — верхнюю,

как это показано на рисунке справа.

Параметры оценки дефектов при ультразвуковом контроле

Чувствительность ультразвукового контроля определяется наименьшим размером

дефекта (или эталонного отражателя), который возможно выявить. Роль эталонных

отражателей часто играют плоскодонные отверстия, расположенные перпендикулярно

направлению прозвучивания, а также боковые отверстия или зарубки, см. рисунок:

Разрешающая способность эхо-метода определяется минимальным расстоянием между

двумя дефектами, при котором их можно определить, как раздельные дефекты, а

не как один.

При ультразвуковом контроле, выявленный дефект оценивают, исходя из следующих

параметров: амплитуды ультразвуковой волны, условной протяжённости, высоты и

ширины дефекта, и его формы.

Условную длину сварного дефекта определяют длиной перемещения излучателя вдоль

соединения, на протяжении которой фиксируется эхо-сигнал, исходящий от дефекта.

Таким же образом, при перемещении излучателя по нормали к сварному соединению,

можно определить условную ширину дефекта.

Условную высоту оценивают, исходя из разности интервалов времени между излучённой

и отражённой от дефекта волной при крайних положениях излучателя.

Определить истинную величину сварного дефекта при ультразвуковом контроле очень

часто оказывается затруднительно. Поэтому, чаще всего стремятся вычислить его

эквивалентные величины (площадь или диаметр). Эквивалентной площадью сварного

дефекта принято считать, к примеру, площадь плоскодонного отверстия в образце,

амплитуда отражённой волны от которого равна амплитуде отражённой волны в проверяемом

шве. Почти во всех случаях вычисленная эквивалентная площадь дефекта меньше

его настоящей площади.

Форму сварного дефекта (плоскостной или объёмный) устанавливают, используя

специальную методику, исходя из формы эхо-сигнала, отображаемого на экране дефектоскопа.

На точность данных, полученных при ультразвуковом контроле, влияют несколько

факторов. Основные из них — это:

1. Уровень квалификации оператора

2. Внимательность оператора при работе и тщательность проведения контроля

3. Соответствие измеряемых показателей тем, которые предусмотрены инструкцией

Характеристики и причины основных дефектов сварки

Не в каждом случае качество сварки соответствует установленным требованиям. Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

- неправильное расположение стыков;

- резкое охлаждение места сварки;

- неправильный выбор материалов;

- кристаллизация металла вследствие чрезмерно высоких температур.

По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

Подрезы

Это образующиеся на наружной поверхности шовного валика продольные углубления. Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Превышенная величина сварочного тока – основная причина появления таких дефектов. Довольно часто наблюдаются подрезы в горизонтальных швах.

Наплывы

Это натекший на поверхность избыток металла, который не имеет должного сплавления с соединяемой поверхностью. Часто наплыв возникает при сварке стыковых или угловых швов в горизонтальном положении. Образуется при недостаточном прогреве основного металла, избытка присадочного материала, наличия окалин на соединяемых кромках.

Прожоги

Такие дефекты являют собой сквозное отверстие, возникшее вследствие вытекания из сварочной ванны расплавленного металла. В данном случае с другой стороны отверстия как правило образуется натек.

Прожог может быть вызван слишком медленным передвижением электрода по линии сваривания, повышенным сварочным током, неплотным прилеганием к основному металлу прокладки или же недостаточной ее толщиной, большим зазором между соединяемыми кромками.

Непровары

Если на сварочном шве обнаружены локальные несплавления между основным и наплавленным металлом, то дефект такого типа называют непровар. Он существенно понижает прочностные свойства шва и соответственно всей конструкции.

Причины непроваров состоят в следующем: чрезмерно высокая скорость сваривания, некачественная подготовка кромок к сварному процессу, наличие ржавчины, окалин и других загрязнений на соединяемых поверхностях.

Кратеры

Образующиеся вследствие обрыва сварочной дуги углубления в соединительном валике называют кратерами. Такие изъяны существенно уменьшают сечение стыка, что негативно сказывается на прочности. Кратер опасен тем, что внутри него могут находиться усадочные рыхлости, приводящие к появлению трещин.

Свищи

Поверхностные дефекты в виде полости. Понижают прочность соединительного стыка и провоцируют образование трещин. Свищи имеют произвольную форму, могут возникать как на внешней поверхности, так и внутри шва.

Пористость

Поры – это заполненные газами полости, образующиеся при повышенном газообразовании внутри металла. Возникают при наличии разнообразных загрязнений на свариваемых поверхностях, при повышенной скорости сварки, а также повышенной вместительности углерода в используемом присадочном материале.

Посторонние включения

Качество шва существенно ухудшают сторонние включения – оксидные, шлаковые, вольфрамовые, флюсовые и другие включения. Главная ошибка, приводящая к их наличию – неправильный режим сварки. Любое из присутствующих включений понижает прочность и надежность соединения и подлежит устранению.