Управление станком

Регулировка устройствами производится с задействованием набора рабочих инструментов. Пиноль заставляет двигаться маховик. Она фиксируется с использованием особым образом сконструированного упора, располагающегося в задней бабке, закрепляемого на станине конкретной рукояткой. Ручки, находящиеся у станины спереди, применяются для регулирования конкретных рабочих процессов:

- включение проворачивания валика или винта;

- избирание вращательной частотности узла со шпинделем;

- настройка подачи;

- кнопка, запускающая механизм сцепки и расцепки рейки для создания резьбы с помощью шестеренного вала;

- движение верха суппорта;

- запуск и отключение разъемной гайки винта;

- выбор вида нарезки резьбы;

- отключение и запуск муфты предохранения;

- определение настроек резьбы и запуск обратного хода винта;

- сообщение о степени нагрузки;

- пуск прямого и реверсивного обращения бабки шпинделя;

- рукоятка для поворачивания и крепежа головки резца;

- кнопка запуска электронасоса, который подает охлажденную жидкость.

- кнопка запуска электропитания и зонального освещения рабочей области.

В устройстве станка предусматривается особенный рычаг, обеспечивающий фиксирование станочной каретки при исполнении работ на торце изделий.

1Е61МТ станок токарно-винторезный высокой точности. Назначение и область применения

Токарные станки моделей 1Е61МТ созданы на базе станка 1Е61М и относятся к классу легких токарных станков.

Станок токарно-винторезный модели 1Е61МТ является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка — В.

Описание конструкции токарно-винторезного станка

Привод станка 1Е61МТ осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты — на шпиндель.

Нарезание резьб высокой точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок также позволяет нарезать резьбы нормальной точности при помощи коробки подач.

Цепь подачи станка имеет звено увеличения шага, посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка — электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18—20° С.

ТВ-01 — 1949 год, первая модель серии токарно-винторезных станков, Ø 340 х 1000 мм

ТВ-01М — токарно-винторезный станок

1Е61 — 1955 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

1Е61М — 1965 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

1Е61МТ — токарно-винторезный станок высокой точности, Ø 320 х 710

1Е61МТС — токарно-винторезный станок повышенной точности специализированный

1Е61ПМ, 1Е61ВМ — 1975 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

1Е61ПМа — токарно-винторезный станок повышенной точности, Б/с главный привод, Ø 320 х 710

1Е61ПМФ3 — токарно-винторезный станок повышенной точности с ЧПУ «ФС-2К», Ø 250 х 630

с1Е61ПМ, с1Е61ВМ — токарно-винторезный станок повышенной точности специализированный, Ø 320 х 710

УТ16П, УТ16В — 1982 год, токарно-винторезный станок высокой точности, Ø 320 х 710 мм

УТ16ПМ, УТ16ВМ — 1987 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

УТ16ПМТ, УТ16ВМТ — 1987 год, токарно-винторезный станок повышенной точности, Б/с главный привод

УТ16Ф3 — 1983 год, токарно-винторезный станок с ЧПУ «Луч-2Т», Ø 200 х 630 мм

УТ16Д — токарно-винторезный станок повышенной точности

Б/с главный привод — бесступенчатый привод шпинделя на двигателе постоянного тока или тиристорном преобразавателе частоты.

1Е61М Назначение и область применения токарно-винторезного станка

Токарные станки моделей 1Е61М созданы на базе станка ТВ-01М и относятся к классу легких токарных станков. Начало серийного выпуска станка 1е61 – 1965 год. Выпуск следующей модели 1Е61ПМ, 1Е61ВМ начался в 1975 году.

Станок токарно-винторезный модели 1Е61М является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка – П.

Гладкие цилиндрические поверхности обтачивают при закреплении заготовок в трехкулачковом патроне проходным резцом.

Растачивание цилиндрических поверхностей – это обработка резанием предварительно просверленного или необработанного отверстия расточным резцом.

Подрезание, протачивание канавок и отрезание выполняются с целью придания заготовке определенной Формы, размера и шероховатости.

Наружные канавки протачивают прорезными резцами. Отрезку осуществляют отрезными резцами.

Обработку наружных конических поверхностей в зависимости от длины конусной части и угла уклона конической поверхности можно обтачивать широким резцом, поворотом салазок верхнего продольного суппорта, поперечным смещением корпуса задней бабки при помощи копировально-конусной линейки.

Обработка отверстий. На токарном станке можно сверлить, а также обрабатывать отверстия (рассверливать, развертывать, зенкеровать, выполнять цилиндрическое и коническое растачивания).

Описание конструкции токарно-винторезного станка

Привод станка осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты — на шпиндель.

Нарезание резьб повышенной точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок также позволяет нарезать резьбы нормальной точности при помощи коробки подач.

Цепь подачи станка имеет звено увеличения шага, посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка — электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18—20° С.

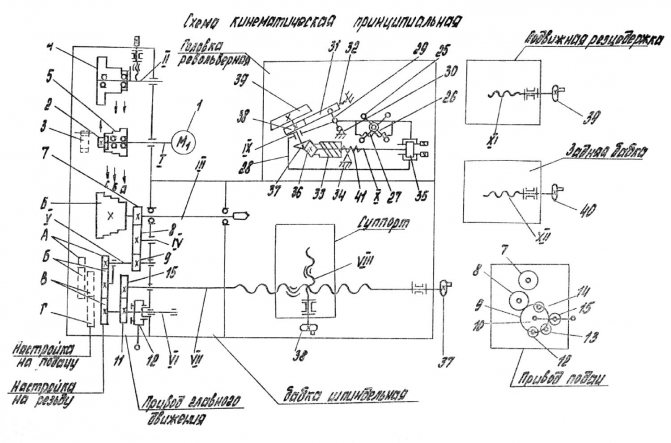

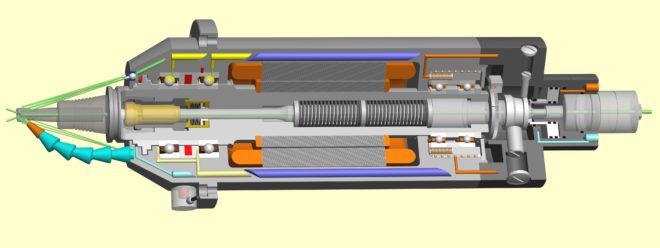

Схема кинематическая токарно-винторезного станка ТН-1М

Цепь привода главного движения токарного станка тн1

В этой цепи вращение шпинделя осуществляется от электродвигателя 1 через клиноременную передачу. Предусмотрено 9 рабочих частот вращения шпинделя.

Две ступени (200 и 271 об/мин) можно получить, если шкив 2, жестко сидящий на валу электродвигателя 1, соединить ремнем с промежуточным шкивом 4, а тот, в свою очередь по ручью «а»— со шкивом 5, свободно вращающимся относительно вала электродвигателя 1, Со шкива 5 по одному из двух свободных ручьев «в» или «с» вращение передается непосредственно на шкив 6, жестко связанный со шпинделем.

Одна ступень (650 об/мин) получается путем передачи вращения со шкива 5 прямо на шкив 6, минуя промежуточные шкивы 4 и 5.

Еще две ступени 525 и 1000 об/мин) можно получить, если на шкив 2 надеть сменный шкив 3, чтобы торец, на котором имеются кулачки, был обращен наружу Со шкива 3, как и в первом случае, вращение передается на промежуточный шкив 4, а с него, по ручью «в» на шкив 5, который передает вращение шкиву 6 по ручьям «а» или «с».

Оставшиеся четыре ступени (1200, 1700, 2800 и 3200 об/мин) получаются, если вал электродвигателя 1 соединить со шкивом 5 через шкив 3 с помощью кулачков, имеющихся на одном из торцев последнего. Тогда по любому из четырех ручьев вращение можно передавать на шкив 6.

Цепь привода подач

Перемещение суппорта вправо и влево осуществляется ходовым винтом VII.

Вращение на ходовой винт передается непосредственно со шпинделя жестко закрепленным на кем зубчатым колесом 7.

Через зубчатое колесо 8 вращение передается зубчатыми колесами 9 и А, далее на промежуточный валик VI. Имеется два варианта передачи вращения на этот валик:

- первый вариант (на схеме обозначен сплошной линией) через блок зубчатых колес Б-В и колесом Г

- второй вариант (на схеме обозначен пунктирной линией) через зубчатые колеса Б и В

Первый вариант используется для осуществления подачи при обычном точении, второй при нарезании резьбы.

С валиком VI жестко связано зубчатое колесо 11. С этого колеса на колесо 14, закрепленное на левом конце ходового винта, вращение можно передать либо через пару зубчатых колес 12 и 13 и тогда суппорт будет перемещаться влево, либо через зубчатое колесо 11, что обеспечит перемещение суппорта вправо. Все три колеса 11, 12 и 13) смонтированы на поворотном устройстве 12 и находятся в постоянном зацеплении с центральным зубчатым колесом 10. Таким образом, можно осуществлять перемещение суппорта как вправо, так и влево при одном и том же направлении вращения шпинделя.

Имеется также возможность отключать подачу суппорта без останова вращения шпинделя. Это обеспечивается расцеплением зубчатых колес 7 и 8 с помощью того же поворотного устройства.

Поперечное перемещение суппорта осуществляется от маховичка 38 через винт VIII.

Кинематическая цепь револьверной головки

Перемещение корпуса револьверной головки осуществляется при вращении штурвала 25 через передачу зубчатое колесо 26 рейка 27 Зубчатое колесо 26 закреплено на оси штурвала 25, а рейка 27 на салазках револьверной головки.

Поворот инструментального диска 39 на одну позицию осуществляется следующим образом. При перемещении корпуса револьверной головки вправо одно плечо рычага 29, упирается в упор 30 закрепленный в салазках револьверной головки и рычаг 29, поворачиваясь вокруг своей оси вторым плечом выводит фиксатор 31 из зацепления с звездочкой 38. При этом сжимается пружина 32. При дальнейшем перемещении корпуса 28 револьверной головки упор 34 входит в один из шести винтовых пазов барабана 33. При этом барабан 33 начинает поворачиваться. Одновременно поворачивается вал X синхронно с барабаном 33 и через конические зубчатые колеса 36, 37 вал IX с инструментальным диском 39 и звездочкой 38. При дальнейшем движении вправо рычаг 29 соскакивает с упора 30 и пружина 32 заводит фиксатор 31 в соответствующую впадину звездочки 38 фиксируя инструментальный диск револьверной головки 39. Одновременно поворачивается и барабан 35 с регулируемыми упорами. При этом напротив упора 34 располагается соответствующий упор. При движении влево барабан 33 вращается упором 34 в обратном направлении. Кулачки муфты проскальзывают, отжимая пружину 36. Упор 34 выходит из паза кулачка 33. При дальнейшем движении влево осуществляется рабочий ход.

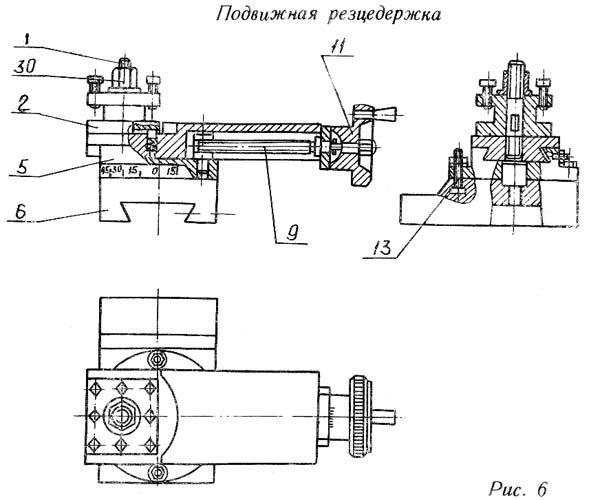

Перемещение подвижной резцедержки осуществляется от маховичка 39 через винт XI.

Купил 1Е61ПМ. — Ремонт и восстановление станков (общие вопросы)

Парни добрый день, вечер или ночь?

Я не смог найти нужной темы по станку 1Е61ПМ, по этому, заранее прошу модераторов перенести ее (тему) в нужный раздел, или удалить мою и подсказать куда мне идти.

Купил станок неделю назад за 60т.р. станок 1980 года, станина шабрина, по электрике не работает светильник и мотор подачи СОЖ, мотор привода шпинделя и смазки работают, (с электрикой разберусь), далее, по продольной и поперечной подачам большие люфты. Люфт поперечной подачи попытался убрать, но, толку мало, винт работает так как должен только в среднем положении, более того очень сильно похоже, что на винт налили алмазной пасты, смазка совсем красная (как алмазная паста для притирки клапанов, идет громкий шелест и с каждым проходом от и до винт начинает ходить легче, соответственно люфт в середине все больше и больше)…. (сам занимаюсь ремонтом авто и по этому знаю эту пасту). Как убрать люфт продольной и малой продольной подачи не знаю, если подскажите буду очень благодарен. Основной вопрос вот в чем — течет масло из под передней бабки как спереди патрона так и сзади со стороны гитары. Спереди бежит в нижней точке от какого то поворотного механизма, что это за механизм и как победить теч? Этот механизм очень похож на эксцентрик, как он работает?

Пока заливаю фундамент под станок, размеры (высота, ширина, длинна, мм) 500х800х2200 хватит ли такого фундамента при условии что грунт самый настоящий песок?

Вообще, буду рад, если скажите, что еще проверить и пересмотреть.

Спасибо заранее!

www.chipmaker.ru

Ассистенты водителя

Сидя за рулем движущего BMW 530d E61, водитель обязан изучать ситуацию на дорожном полотне и оценивать её. Ощутимую помощь ему окажут ассистенты. Следя за дорогой вместе с водителем, они будут сообщать о/об:

- Изменениях на дороге;

- Перестроении других ТС;

- Опасном приближении сзади;

- Превышении скоростного ограничения, установленного на конкретном участке дороги.

В задний бампер внедряются датчики радарной системы, которые будут предупреждать о перестроении сзади, о наличие преград в слепой зоне, о резком приближении сзади другого автомобиля. Если внимательно вглядеться в фото BMW E61, их можно заметить.

Как только включается поворотник для перестроения в соседний ряд, включается предупреждающий индикатор, а руль начнет слегка вибрировать. Камера спереди выдает предупреждения о рядности движения и схода ТС с дорожного полотна. Если скорость авто превысит 70 км/ч, ассистенты начнут указывать расстояние до края дорожного полотна/разметки.

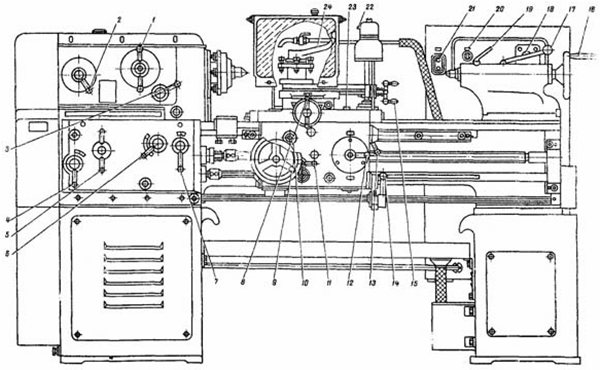

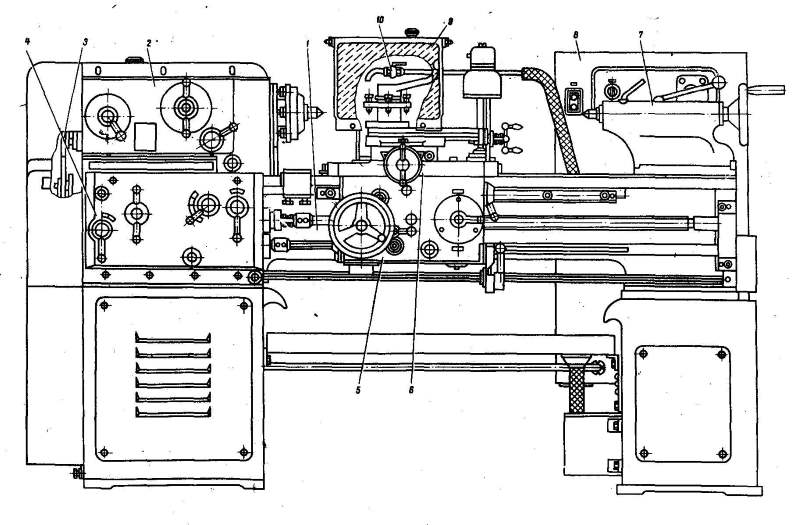

Главные узлы токарно винторезного станка 1М61

Главные узлы станка

- Базовым узлом станка является станина (1), имеющая наибольшую массу среди других комплектующих конструкций. Она базируется на площадке и крепится болтами. Станина имеет 2 направляющие, — одну формы «ласточкин хвост», а другую направляющую призматической формы. Благодаря таким формам направляющих и регулируемым клиньям, суппорт на станине держится жестко.

- В левой части токарного станка 1М61 расположена передняя бабка (2). Она установлена таким образом в пазах, что её можно развернуть на несколько градусов, то есть сместить центр относительно оси. Этим при обработке добиваются конфигурации детали с плоским конусом.

- В передней бабке размещена коробка скоростей (3), а снаружи рычаги управления. С торцевой части передней бабки смонтирована гитара сменных шестерен, на которой меняются шестерни перед нарезанием резьбы. В коробке скоростей размещен шпиндельный узел и посредством соединения определенных шестерен на блоках шпиндель вращается со скоростью от 16 до 2000 об/мин.

В тумбе слева размещен двигатель главного привода токарного станка 1М61 и обеспечивает включение прямого и обратного вращения шпинделя.

- На станине справа располагается задняя бабка (7). В неё смонтирована пиноль с конусом Морзе 4, туда вставляется различный инструмент:

- сверла;

- метчики;

- плашки;

- центр.

Бабка задняя 1М61перемещается по станине и надежно крепится механическим зажимом. У неё ход пиноли составляет 100 мм и служит она, кроме определенных операций обработки, для поджатия длинной заготовки через вращающийся центр.

- Посредине станка внизу расположен фартук (4). Через него проходит вал и винт. Вал служит для ускоренного перемещения суппорта, а винт для нарезания резьбы.

- Над фартуком расположен суппорт (6), на нем крепится резцедержатель и салазки для протачивания конических поверхностей

- Слева на передней бабке смонтирована коробка подач (5), а на ней рычаги и переключатели подач.

- За станком расположен электрический шкаф (8), на нем смонтировано управление в виде автоматов.

- Внизу станка в поддоне смонтирован для воды насос и там же внизу в корыто налита смазывающе-охлаждающая жидкость (с о ж).

- Экран (9) предохраняет токаря от стружки и жидкости, которая разбрызгивается в процессе работы.

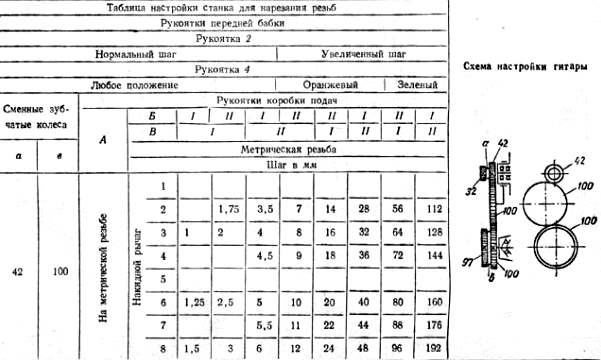

Таблица настройки станка для нарезания резьб

Нарезка производится плашками, метчиками и резцами. Рассмотрим нарезание резцами.

Чтобы нарезать необходимую резьбу по металлу, нужно так установить шестерни в коробке подач и в коробке скоростей, чтобы резец в резцедержателе прорезал профиль за один оборот шпинделя. Для этого на коробке скоростей и коробке подач устанавливаем соответствующую подачу и обороты по таблице, представленную выше.

Резьбовые резцы затачивать нужно с учетом материала обрабатываемой заготовки.

Верхняя часть резца (передний угол) может быть от 0 до -15 градусов, в зависимости от материала, чем мягче материал, тем угол может быть больше. Если резьба нарезается на заготовке из обычной углеродистой стали, то угол должен быть 0 градусов. А если из легированной стали, то угол делается отрицательным до 10 градусов.

Резьбовой резец должен формировать профиль, поэтому его угол должен соответствовать резьбе. Виды её представлены на верхней таблице, которой можно воспользоваться при заточке тех или иных резцов.

Задний угол не должен мешать при нарезке и поэтому делается одинаковым с двух сторон, или чуть меньше. Например, у профиля угол составляет 4 градуса, то задний угол у резца должен быть 3,5-3,8 градуса.

Регулирование станка

Регулирование клина поперечных салазок

Жесткое соединение поперечных салазок суппорта с кареткой достигается путем регулирования клина салазок (рис. 23).

Для подтяжки клина необходимо ослабить винт 1, винтом 2 поджать клин 3 таким образом, чтобы плавность хода салазок была сохранена. После подтяжки винт 1 завернуть до упора.

Регулирование натяжения клиновых ремней

При вытягивании клиновых ремней их необходимо натянуть. Для натяжения клиновых ремней, передающих движение от электромотора к коробке скоростей, необходимо снять переднюю и заднюю крышки у передней тумбы станка (рис. 25), ослабить гайку 1 и 2, винтом 3 подтянуть салазки с электромотором по продольным пазам на необходимую величину натяга ремней. Достигнув нормального натяжения ремней, гайки 1 и 2 завернуть до отказа.

Для натяжения шпиндельных ремней 3 (рис. 26) необходимо открыть заднюю крышку передней тумбы, ослабить гайку 1, гайкой 2 натянуть клиновые ремни до необходимого натяга. Достигнув таким образом нормального натяжения ремней, гайку 1 завернуть до упора.

Регулирование подшипника шпинделя

Передняя конусная шейка шпинделя 1 (рис. 27) вращается в специальном двухрядном роликовом подшипнике 2.

Внутреннее кольцо подшипника имеет коническое отверстие с конусностью 1:12, благодаря чему имеется возможность регулирования величины радиального зазора шпинделя. При правильно отрегулированном радиальном зазоре шпиндель должен легко вращаться от руки (отсутствие заедания), и при точении не должно быть дробления.

Задняя шейка шпинделя вращается в шариковом радиально-упорном подшипнике 4, работающем в паре с упорным шарикоподшипником 3, воспринимающим на себя усилия в обоих направлениях и радиальное усилие.

Для предварительного натяга радиально-упорного подшипника 4 с целью устранения радиального и осевого зазора служит гайка 5, зажатая на шпинделе винтом 6.

Регулирование переднего подшипника 2 производить следующим образом: ослабить стопорный винт 8 в гайке 7, помещенный внутри передней бабка, подтянуть внутреннее кольцо подшипника 2 путем навертывания гайки 7 на шпиндель. Таким образом, внутреннее кольцо подшипника надвигается на конусную шейку шпинделя, несколько раздается в радиальном направлении, и, тем самым, устраняется радиальный зазор в переднем подшипнике. При этом шпиндель должен легко провертываться вручную при включенном переборе. После выборки радиального зазора законтрить гайку 7 стопорным винтом 8.

В случае замены подшипников шпинделя новыми подшипниками необходимо произвести соответствующие проверки шпинделя на точность согласно ГОСТ 1969-43.

Предохранительное устройство

При работе на станке имеют место случаи, когда из-за невнимательности токаря, который вовремя не выключает ходовой винт станка, фартук набегает на коробку подач и происходит поломка фартука.

В целях предупреждения аварий по вышеуказанной причине предусмотрено соединение ходового винта с коробкой подач через срезной штифт.

Рекомендуем Вам в эксплуатируемых на вашем предприятии моделях ТВ-01, 1E61 и 1Е61МТ применить предлагаемую конструкцию муфты со срезным штифтом, которая в значительной мере будет гарантировать фартук от поломок (рис. 29, 30, 31).

Технические характеристики

Модификация 1Е61МТ занимает высокую позицию в списке лидирующих установок по многим показателям эффективности, но для массовой штамповки деталей она не годится.

Токарный станок 1е61мт

Перед началом работы на токарном устройстве необходимо сравнить допустимые параметры заготовок, основными из которых являются:

- Деталь должна проходить по своей длине.

- Основу операции составляет выбранный скоростной режим, проверяется соответствие необходимо для обработки частоты вращений.

- Производится сверка диаметра будущей резьбы.

При совпадении этих условий мастер переходит непосредственно к настройке станка.

Токарный станок 1Е61М обладает массой отличий от альтернативных моделей. Технические параметры винторезного оборудования:

- Мощность главного привода, обеспечивающего вращение – 4,5 кВт.

- Отдельный двигатель насоса охлаждения работает при 125 Вт, двигатель смазочного механизма также на 125 Вт.

- Допустимая высота центров составляет 170 мм.

- Диаметр использующихся прутков доходит до 32 мм.

- Число резцов в главном держателе равняется 4.

- Две резцовые головки – на передней части, вторая расположена на заднем участке.

- Довольно точные параметры смещения лимба – 0,2 мм по продольной направляющей, и 0,02 мм по поперечной.

- Частота вращений минимальная – 35, максимальна доходит до 1600 оборотов.

- Масса оборудования без дополнительного оснащения – 1650 кг.

Токарная модель дополнительно оборудована специальной защитной системой от чрезмерных перегрузок шпинделя.

Шпиндель токарного станка

При возникновении необходимости он автоматически блокируется либо постепенно останавливается.

Основные регулировочные манипуляции со станком

Для гарантирования надежной работы агрегата огромное значение имеет тщательные первичная и текущая регулировки его составляющих его узлов и механизмов. К примеру, выставление зазора направляющим салазкам, производится винтом, своим буртом проникающим в клиновые пазы. Жесткость присоединения поперечных салазок, по которым движется каретка, обеспечивается за счет настройки их клина. Для регулировки степени натяжения необходимо:

- немного ослабить затяжку винта;

- подтягивать клин винтом, размещенным рядом, добиваясь плавности хода салазок;

- максимально затянуть первичный винт для окончательной фиксации положения регулировки.

В периодической регулировке натяжения нуждаются и клиновые ремни, подвергающиеся растяжению в результате длительной и интенсивной эксплуатации. Тяжело переоценить роль, которую играет клиновидный ремень, ведь именно он сообщает движение, которое принимает коробка скоростей от электродвигателя, позволяя выполнять качественное исполнение резьбового нанесения и прочих ответственных операций.

Последовательность натяжки клиновидных ремней на токарном станке следующая:

- Предварительно следует демонтировать крышки с передней тумбы.

- Затем, с помощью винта, подтягиваются салазки по продольным пазам, пока натяжение ремней не будет соответствовать требованиям.

- Необходимую регулировку заканчивают фиксацией достигнутого положения затягиванием гаек до упора.

Для натягивания шпиндельных ремней, следует снять заднюю крышку с передней тумбы. Затем, не до конца откручивая гайку регулировки, следует натянуть ремни до желаемого уровня. Завершите операцию завинчиванием гайки до упора.

Подшипник шпинделя регулируется гораздо сложнее. Конусообразная передняя шейка шпинделя скользит в двухрядном роликовом подшипнике, внутреннее кольцо которого имеет коническое отверстие, позволяющее регулировать зазоры шпинделя.

При грамотной и тщательной регулировке токарь в процессе эксплуатации станка не столкнется со случаями заедания шпинделя, который даже при ручном вращении должен свободно вращаться. А это, в свою очередь, гарантирует качественность обработки заготовок, отсутствие дробления при выполнении операций точения или нарезания резьб.

Задняя шейка шпиндельного узла вращается в радиально-упорном шариковом подшипнике, который функционально связан с шарикоподшипником, принимающим на свою конструкцию помимо радиального усилия также усилия, векторы которых направлены в двух плоскостях относительно шпинделя.

Натяжка упорного подшипника необходима для избавления от осевого и возможного радиального зазора (эта операция выполняется на предварительных стадиях регулировок). В дальнейшем выполняется настройка переднего подшипника по следующей методике:

- ослабляется затяжка стопорного винта;

- размещенное внутри подшипника кольцо подтягивается навертыванием гайки на шпиндель.

Технические характеристики токарного станка 1е61м гарантируют высокоточную обработку изделий только при выполнении следующих требований:

- Не допускается монтирование станка в непосредственной близости от аппаратов ударного действия и механизмов, оказывающих внешнюю вибрацию.

- Станок обязан монтироваться в хорошо освещенном чистом помещении, однако попадание прямых солнечных лучей следует исключить.

- Не допускается монтаж станка в непосредственной близости от систем обогрева или централизованного отопления.

- Температурный режим помещения должен обеспечиваться в пределах 16—22° по Цельсию.

- Замена ремней должна производиться согласно регламенту или по мере необходимости с учетом износа.

Видео: токарный станок 1Е61М.

https://youtube.com/watch?v=YAohexyuT9s

Republished by Blog Post Promoter

Описание

Принцип действия измерителей основан на методе эффекта Холла. Величина магнитного потока, проходящего через датчик Холла, установленного на полюсе постоянного магнита, зависит от толщины исследуемого материала, помещенного между датчиком и индуктором.

Сигнал с датчика магнитного поля усиливается и подается на аналого-цифровой преобразователь (АЦП), где производится преобразование аналогового сигнала в цифровую форму. Для обработки результатов измерения и их визуального отображения используется процессорный модуль, который имеет жидкокристаллический дисплей и двуцветный светодиод.

Измерители состоят из измерительного блока, датчика, измерительных головок и набора индукторов.

На верхней панели измерительного блока находятся жидкокристаллический дисплей и кнопки управления, на задней торцевой стенке сетевая колодка и выключатель питания.

Подключение измерителя к сети переменного тока осуществляется шнуром питания с сетевой вилкой. Для подключения кабеля связи с персональным компьютером используется разъем RS-232 на левой боковой стенке измерительного блока, который позволяет передавать результаты измерений на компьютер для обработки данных.