Устройство и конструктивные особенности

Газокислородный резак служит для смешения смеси на основе горючего (ацетилен, пропан) и режущего газов (кислород) с целью получения режущей струи.

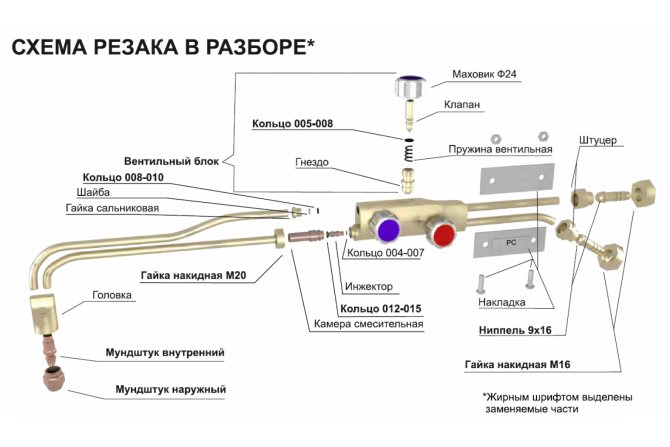

Конструктивно газовый резак для раскроя металла состоит из таких элементов:

- специальная головка с двумя сменными мундштуками;

- трубки для подачи кислорода и газа;

- смесительная камера для образования смеси горючего и режущего газов;

- 3 вентиля – для горючего газа, подачи и регулировки количества подаваемого кислорода;

- рукоятка.

Это основные компоненты инструмента для газокислородной резки, поскольку его конструкция имеет множество других составляющих.

Рисунок 1. Схема газокислородного резака

Разновидности портативных резаков

Портативный газовый резак — это достаточно простая конструкция. Принцип действия — создание направленной струи пламени при смешении кислорода и горючего газа. В основе резака баллон, и горелка, которая к нему крепится. По типу подачи топлива, портативные резаки разделяют на:

- Инжекторные

- Безинжекторные.

Главный козырь резаков инжекторного типа — высокая температура горения. Главный плюс безинжекторных резаков — высокая мобильность и простота конструкции.

Инжекторные портативные резаки

Горелка инжекторного типа предполагает наличие двух баллонов — кислородного, и баллона с горючим газом. Баллоны имеют емкость от 2-х до 5 литров. Механизм запуска работы инжектора такой:

- По спаренной трубке подается под высоким давлением горючий газ

- Таким же образом подается кислород

- Смешанный в специальной камере газ, не теряя начальной скорости, вырывается из сопла

- При помощи внешнего источника, или через встроенный пьезоэлемент подается искра

Мобильность инжекторной горелки не высокая. Конструкция из двух баллонов достаточно громоздкая. Тем не менее, такие горелки предназначены для переноски одним человеком.

Безинжекторные портативные горелки

Газовый цанговый аппарат — это один из самых дешевых инструментов для газовой сварки. Он состоит из баллона с газом емкостью до 0,5 литра, к которому прикреплена через цанговое соединение горелка с соплом. Преимущества аппарата такие:

- Высочайшая мобильность. Вся конструкция весит не более 700 граммов. Для переноски не нужны специальные контейнеры или сумки.

- Универсальность. Кроме непосредственных функций, такие горелки применяют для отогрева автомобильных замков, в качестве паяльной лампы, и т.д.

- Легкость в работе. Не нужна тонкая настройка подачи топлива в сопло. Чтобы начать работу, достаточно щелкнуть кнопкой с пьезоэлементом.

Минусов также достаточно много. К главным, относят такие:

- Пламя легко сбивается. Безижнекторная основа конструкции не предполагает активной подачи кислорода. Сильный поток сжатого пропана создает нестабильную струю пламени, которую легко сбить.

- Высокие затраты на эксплуатацию. Расход составляет около 200 мл. газа на час работы. Т.е. даже самый крупный баллон разрядится спустя 2,5 часа работы.

- Относительно низкая температура горения. Хотя мини-резаки и разогреваются до 1300 градусов, соперничать со своими инжекторными собратьями не могут. Скорость газа на выходе, как и эффективность мини-резака, ниже.

Мини-горелки, даже похожие внешне, существенно отличаются как по качеству пламени, так и по конструктивным решениям. К примеру, мини резак от KOVEA газовый Fire-Z Torch, изготавливаются на цанговом разъеме и имеет рабочую температуру до 1500 градусов. А горелка HecatonTorch KT-2610 от той же фирмы, выдает пламя до 2500 градусов.

Кроме того, Fire-Z Torch использует цанговое соединение для одноразовых баллонов, а HecatonTorch — US-резьбу. Если вам нужна портативная паяльная лампа с расширенным функционалом для гаража, лучше приобрести первый вариант. А если вы рассматриваете горелку как профессиональный инструмент — есть смысл переплатить 1000 рублей и купить HecatonTorch на US-соединении

Настройка газового резака

После покупки оборудования нужно провести его сборку и настройку. Этапы сборки аппарата:

- На два баллона необходимо установить редуктора. Красный устанавливается на пропановый, синий на кислородный. Прежде чем из накручивать необходимо проверить наличие резиновых уплотнителей. Сами вентиля должны быть без следов масла или жира.

- Далее нужно закрепить шланги подачи газа. Они вкручивается по резьбе редукторов. Закрепляются хомутами. Лучше использовать металлические крепёжные элементы.

- После подключения шлангов к баллонам необходимо закрепить их на горелке согласно схеме, указанной в инструкции. Она прилагается к аппарату.

Когда сборка окончена, можно переходить к этапу настройки. При этом необходимо соблюдать некоторые рекомендации:

- Работая с ацетиленом, нужно открыть вентиль на один полный оборот. Давление не должно превышать 1 атмосферу. Желательно выставлять давление до 0,54 атмосферы.

- Далее нужно продуть шланги. Для этого требуется открыть вентиль на горелке и дождаться изменения звука.

- После регулировки подачи дополнительного расходного вещества нужно провести настройку потока кислорода. Оптимальная величина давления — 2,0 атмосферы.

- Далее продуваются шланги путём открытия вентилей на баллоне, горелке.

Обычно инструкция по сборке, настройке, дальнейшему использованию указывается на упаковке или в квитках, которые прилагаются к газовому аппарату.

Особенности конструкции

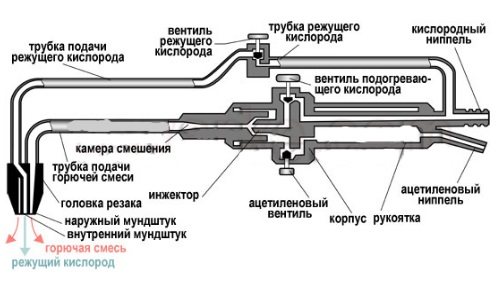

Двухтрубный, а также инжекторный, газовый резак — это самый распространённый вид этой конструкции. Технический кислород в резаке будет распределён сразу на два формата.

Двухтрубный, а также инжекторный, газовый резак — это самый распространённый вид этой конструкции. Технический кислород в резаке будет распределён сразу на два формата.

Одна часть потока по верхней трубке будет проходить через головку наконечника и с высоким показателем скорости будет выходить через центральное сопло внутреннего мундштука. Такая часть конструкции начнёт отвечать за режущую фазу процесса. Регулировочный вентиль либо рычажной клапан, вынесенный за пределы определённого корпуса.

Следующая часть начнёт поступать в сам инжектор. Принцип функционирования этого устройства будет заключён в том, что инжектируемый газ (кислород), выходя в камеру смешения под сильным давлением и с высоким показателем скорости, создаёт в этом месте область разрежения и через периферийные отверстия втягивается самостоятельно в горючий (эжектируемый газ). При помощи процесса такого смешивания, происходит выравнивание общих скоростей, а на выходе камеры начинает происходить особый поток смеси газов со скоростью намного ниже, чем у инжектируемового кислорода, но намного выше, чем у электризуемого горючего газа.

После смеси газов начинает циркулировать по нижней трубке в саму головку наконечника, выходит сквозь сопла между внутренним и внешним мундштуком, а также создаёт факел разогревающего пламени. Любой канал обладает своим вентилем, который будет производить регуляцию подачу как кислорода, ток и горючего газа в инжектор.

Безинжекторный или же трехтрубный резак, который заключает в себе более сложную конструкцию — два кислородных потока газа начнут поступать к головке через отдельные трубки.

Смещение всей прогревающей смеси будет происходить внутри самой головки. Но именно отсутствие камеры, в которой происходит смешивание, обеспечивает более сильный показатель безопасности, а также не создаёт условий для создания обратного удара (процесс распространения горящих газов в канал самих резаков и трубах в обратном движении).

Кроме более развитых конструкций строения и завышенной стоимости, недостатком трёхтрубного газового резака считают и то, что для его стабильного функционирования необходимо использовать более высокое давление горючего газа (здесь не существует эффекта эжекции, а также увеличения скорости общих потоков).

Устройство и особенности газовой горелки

Газовый резак состоит из следующих элементов:

- трубка для подачи газа и кислорода;

- головка с двумя сменными специальными мундштуками;

- 3 вентиля (для горючего газа, регулировки и непосредственно подачи необходимого кислорода);

- рукоятка;

- смесительная камера, в которой образовывается необходимая смесь режущего и горючего газов.

Перечисленные элементы, являются основными составляющими данного инструмента, так как его конструкция может предусматривать большее количество других деталей.

Основные виды

Данный инструмент можно классифицировать по определенным признакам, среди которых:

- тип горючего газа, который используется;

- основной принцип смешивания кислорода с газом;

- по назначению (специальные и универсальные);

- типу резки.

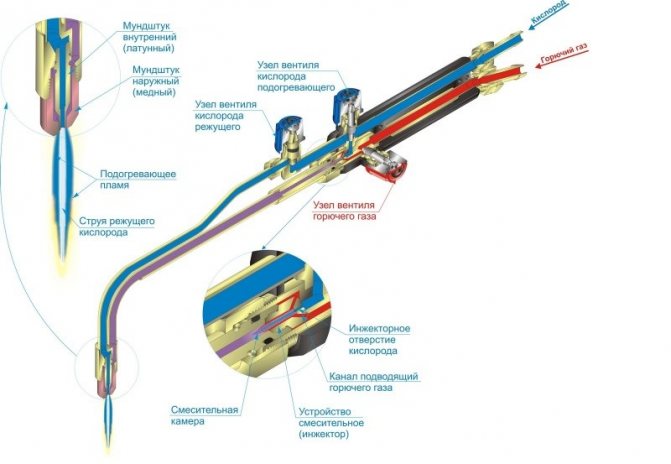

По способу смешивания кислорода и газа, газовая горелка резак бывает:

- Инжекторная– сопло для газового резака смешивает газ внутри, что обеспечивает высокую безопасность работы устройства. Это связано с тем, что газы по специальным каналам проходят раздельно и перемешиваются в горючую смесь непосредственно в смесительной камере.

- Безинжекторная – в ней нет смесительной камеры. Кислород поступает по двум специальным трубкам, а газ – по третьей. Смешивание происходит в середине головки. Резак газовый кислородный трехтрубочный, нуждается в значительно большем давлении горючего газа в сравнении с инжекторной горелкой.

Необходимое оборудование

Как и в случае с любой другой работой, еще до начала резки металла газом следует  подготовить необходимое оборудование:

подготовить необходимое оборудование:

- Баллон с пропаном и кислородом — 1 шт.;

- Шланги высокого давления;

- Резак;

- Мундштук, который должен иметь определенные размеры.

Обязательным условием является наличие на всех баллонах редуктора, при помощи которого можно будет настраивать подачу газа. Следует помнить о том, что баллон с пропаном имеет обратную резьбу, из-за чего навернуть на него дополнительный редуктор не получится.

В общем же газовое оборудование для резки металла имеет схожее устройство, вне зависимости от производителя. В конструкции можно выделить три вентиля:

- первый обеспечивает поступление пропана;

- второй вентиль позволяет изменять подачу кислорода;

- последним является вентиль режущего кислорода.

Для обозначения кислородных вентилей обычно используют синюю маркировку, а для вентилей, обеспечивающих подачу пропана — красную или желтую.

Резку металла обеспечивает струя горячего пламени, воздействующая на металл, которая создается при помощи резака. Когда его включают, в особой смесительной камере происходит смешивание пропана и кислорода, что приводит к появлению горючей смеси.

При помощи пропанового резака можно резать металл, толщина которого не превышает 300 мм. Подробная установка укомплектована элементами, которые в большинстве своем являются сменными. По этой причине при выходе из строя той или иной детали оператору не составит труда выполнить ремонт непосредственно на рабочем месте.

С особой тщательностью следует подойти к выбору мундштука

Ключевой параметр, на который нужно обращать внимание — толщина металла. Если приходится иметь дело с предметом, предусматривающим элементы разной толщины, находящейся в диапазоне от 6 до 300 мм, то придется подготовить мундштуки, имеющие внутренние номера от 1 до 2, а внешние — от 1 до 5

Рейтинг

В этом рейтинге представлены три комбайна с различными функциями. Они относятся к разным ценовым категориям, но их объединяет наличие положительных отзывов от покупателей.

Bosch MiltiTalent 3 MCM3201B

Многофункциональный прибор со скромными габаритами. Имеет два режима и 6 сменных модулей. Объем чаши составляет 2,3 л, а блендера – 1 л. Способен измельчить, нашинковать, натереть, замешивать основу для пирога и хлеба, приготовить смузи, наколоть лед.

Стоимость – 7 000 рублей.

Moulinex Double Force FP826H10

Способен заменить целый ряд агрегатов: миксер, овощерезку, соковыжималку, блендер. Сенсорное управление обеспечивает простую и удобную настройку. Кроме того, 7 автоматических программ способны самостоятельно определять параметры работы. 10 дополнительных модулей, 2 скорости и импульсный режим помогут справиться с любыми поставленным задачами.

Стоит помощник 15 000 рублей.

Kenwood KVC5100T

Идеально подходит для теста и десертов, благодаря наличию 3 насадок и системе планетарного привода. Оснащен 8 режимами, управление которыми осуществляется благодаря плавному переключателю. Все детали выполнены из нержавеющей стали и жесткого пластика и не боятся любых нагрузок.

Цена – 45 000 рублей.

Конструкция газового резака

Устройство газового резака достаточно просто. Основные узлы – это:

- форсунка для формирования факела;

- ствол для подачи газа;

- корпус;

- рукоятка.

Ствол, в свою очередь, состоит из эжектора, входных патрубков для подключения шлангов, ниппелей, запорно — регулировочной и присоединительной арматуры.

Все агрегаты, невзирая на различную производительность и другие характеристики, имеют сходный принцип работы. Горючий газ и кислород подаются в смесительную камеру, после чего под давление истекают через рабочую форсунку. Скорость расхода газов и пропорцию их смешения регулируют двумя независимыми вентилями на входе в устройство. Этим определяется интенсивность пламени и его температура.

Устройство резака

Факел, попадая на металл заготовки, быстро разогревает его до температуры плавления. Часть металла испаряется и уносится вместе с продуктами сгорания в атмосферу, часть окисляется и превращается в шлак, часть стекает в виде капель. В металле образуется разрез. Если плавно вести горелку вдоль намеченной линии, зона разогрева будет перемещаться, а разрез — увеличиваться, пока нужная часть заготовки не будет отрезана.

Настройка газового резака

Настройка газового резака осуществляется на предприятии-изготовителе, как финишная операция сборочного процесса. Заниматься какой-либо дополнительной самодеятельной «настройкой на коленке» запрещается, т. к. может привести не только к ухудшению рабочих параметров, но и к взрыву оборудования.

Приступая к работе, следует произвести сборку оборудования и проверку его работоспособности в соответствии с «Инструкцией по эксплуатации». Только после этого можно приступать к процессу обработки металла.

Внимание! Категорически запрещается:

- продувать кислородом рукав для пропана;

- менять рукава между собой.

Если вы не имеете доступа к «Инструкции», то действуйте в следующей последовательности. Перед сборкой необходимо произвести внешний осмотр узлов и деталей:

- проверьте состояние всех резиновых прокладок. При наличии малейших дефектов, они подлежат замене;

- внимательно осмотрите кислородный вентиль. На его поверхности не допускаются малейшие следы масла или жира – их наличие может привести к взрыву;

- внимательно осмотрите штуцера. Штуцер с горючим газом должен иметь клапан обратного удара. Дефекты на штуцерах следует аккуратно править «бархатным» напильником. Если этого не сделать (!контур заземления также возможно также самостоятельно), то резиновая прокладка редуктора будет «травить» со всеми вытекающими последствиями.

После осмотра следует установить редукторы:

- синий — на баллон с кислородом;

- красный — на баллон с пропаном.

Если резак с инжекцией, то следует проверить её работоспособность:

- проверка производится до подключения рукава горючего газа;

- кислородный рукав подсоединяется к соответствующему штуцеру;

- открыть вентиль кислородного редуктора;

- открыть на резаке вентили кислорода и горючего газа;

- прислонить палец к штуцеру горючего газа. Если всё работает, то его должно «засасывать». В этом случае не будет обратного удара.

Далее, устанавливается шланг с пропаном и подключается газ. Соотношение пропана и кислорода устанавливается: 1:10. Например, если давление кислорода 5 атм., то пропана нужно задавать 0.5 атм.

Открывать и прекращать подачу газа необходимо в следующей последовательности:

- открыть на 0,5 оборота каждый вентили кислорода и горючего газа (последовательность менять нельзя). Поджечь смесь;

- поднести факел к металлу и добавлять кислород до появления «коронки»;

- по окончании работы: первым прекращается подача горючего газа, затем – кислорода (последовательность менять нельзя).

Какой аппарат лучше выбрать?

Таблица технических характеристик мундштуков для газового резака.

При выборе газового аппарата обязательно обращают внимание на его стоимость. В России его цена может колебаться в интервале от 300 до 3000 рублей, что зависит от фирмы-изготовителя, размеров аппарата и его назначения

Газовое оборудование китайского производства будет иметь стоимость гораздо ниже, чем южнокорейские и американские аппараты. При этом качество аппарата будет соответствующим. Альтернативой приобретению газового резака является его аренда, которая подходит при единичном или разовом случае использования оборудования данного вида. Этот вариант является более выгодным, чем покупка.

Резка металла с помощью пропанового резака является более удобной, чем применение других видов резаков, действующих на основе газа. Не последнюю роль в обеспечении качества резки играет схема сборки резака ручного типа, позволяющего осуществлять резку стали.

Пропановый резак обладает небольшим весом, удобен в применении, что является его неоспоримым преимуществом.

Резку металла газом осуществляют ускоренными темпами, то есть в два раза быстрее, чем бензиновым аппаратом. Стоимость пропана намного дешевле, чем бензина или иных газов, его использование является более эффективным при осуществлении резки в больших объемах. Вместе с тем пропановая резка обеспечивает не такую ровную кромку среза, как ацетиленовые резаки, но более чистую, чем болгаркой.

Основным минусом газового резака, который является единственным, например, пропанового типа оборудования, является ограниченный спектр металлов, обрабатываемых с его применением. Газовый резак способен обрабатывать только низкоуглеродистую сталь. С помощью него производится обработка и ковкого чугуна. Резка высокоуглеродистых сталей с помощью газа не является возможной, поскольку резка осуществляется с учетом высокой температуры плавления, являющейся близкой к температуре самого пламени.

Выброс окалин происходит в виде искр, смешивающихся по краю разреза с другой стороны обрабатываемого путем резки металлического листа, где происходит расплавление металла. Возникает препятствие кислороду, что не позволяет газу добраться в глубь материала и прожечь его.

Вместо заключения

Подбор термопластавтомата является сложной задачей, требующей привлечения профильных специалистов. Мелкие нюансы могут существенно усложнить или упростить работу, снизить или повысить производительность. Перед выбором всегда необходимо тщательно изучать характеристики оборудования.

При подборе обращайте внимание на гибкость использования определенной модели и модификации, ведь один агрегат позволит применять большое количество пресс-форм, подстраиваясь под особенности потребительского рынка и прибыльные узкоспециализированные заказы. ООО «КМ» имеет большой штат специалистов, к которым Вы можете обратиться по подбору оборудования

Достаточно предоставить изделие, которое вы хотите изготавливать, и менеджеры бесплатно сделают подбор всего необходимого оборудования как с поставкой в Ваш город, так и напрямую от завода-изготовителя FOB или EXW поставкой

ООО «КМ» имеет большой штат специалистов, к которым Вы можете обратиться по подбору оборудования. Достаточно предоставить изделие, которое вы хотите изготавливать, и менеджеры бесплатно сделают подбор всего необходимого оборудования как с поставкой в Ваш город, так и напрямую от завода-изготовителя FOB или EXW поставкой.

Советы специалистов по работе с резаком

Опытные резчики советуют всегда пользоваться качественными средствами индивидуальной защиты:

- специальные очки;

- перчатки (рукавицы), куртка и штаны с огнеупорными свойствами;

- специальная рабочая обувь.

Рабочее место тоже должно быть правильно обустроено. Расположение баллонов с газами – на расстоянии 5 м от проведения огневых работ. Мастерская должна хорошо проветриваться, пол – бетонный или земляной. Пламя газокислородной горелки должно располагаться фронтально относительно рукавов подачи газа. Шланги не должны мешать проведению работ.

Также важно иметь в наличии вспомогательный инструмент и приспособления для разметочных работ – карандаш (мел), рулетка, угольник, линейка. Для поджига пламени понадобится специальная зажигалка, которая у резчика должна быть всегда под рукой

По окончанию работ нужно внимательно осмотреть рабочее место, чтобы случайно не наступить на кусок расплавленного металла, который способен прожечь даже толстую подошву ботинок. Вырезанные заготовки металла обычно оставляют остывать в естественных условиях, но при необходимости допускается принудительное охлаждение водой – это надо выполнять аккуратно, чтобы горячие брызги не попали на кожу.

← Сущность процесса ручной плазменной резки, виды и выбор оборудования Машина «Орбита»: назначение, характеристики и модификации →

Применение ручного газового оборудования и его виды

Процесс газовой резки.

Устройство, используемое с целью подачи к обрабатываемым изделиям струи с кислородом для осуществления резки, вследствие чего возникает пламя, называется газовым резаком. Таким образом, с помощью данного оборудования осуществляется процесс металлообработки. В целом оно предназначается для резки, в результате смешения газов и их последующего сгорания возникает пламя.

Раскройка материала должна производиться при подогреве материала за счет топлива, то есть газа. Горелка, используемая с целью газовой сварки, имеет отличие по сравнению с резаком, оснащенным специальной трубкой, имеющей вентиль. Именно он позволяет подавать режущий кислород и дополнительный мундштук. Резаки для ручной кислородной резки позволяют разделять лист металла не только на крупные части, но и совсем мелкие, которые являются практически ювелирными.

Газовые аппараты для резки подразделяются на отдельные виды, поскольку работа прибора для резки металлических изделий основана на применении газовых специальных смесей: кислорода и дополнительного горючего газа (пропана, водорода, ацетилена, бутана либо их смеси).

Применение газового аппарата для резки инжекторного типа позволяет придавать кислородной струе максимальную скорость. Это позволяет улучшить качество смеси, используя смесительную камеру. Смесь, проходя через мундштук, становится пламенем, которое оказывает действие на металлические детали.

Если подробно остановиться на каждом из видов газовых резаков, то пропановый имеет достаточно высокий уровень надежности и производительности. Он является безопасным при раскройке металла. Этот вид может быть использован с целью обработки металлов, как черных, так и цветных.

Пропановый резак является самым надежным и производительным.

Оборудование имеет инжекторный тип, а образование струи происходит при наличии кислорода с пламенем 15%. Ацетиленовые резаки применяют для осуществления резки металлических изделий ручным способом.

Резаки, которые содержат ацетилен, должны иметь вентиль, позволяющий осуществлять подачу кислорода. Наличие высокой устойчивой температуры облегчает резку металла достаточной толщины. Керосиновый резак является оборудованием, используемым для раскройки листов углеродистой стали, имеющих толщину до 200 мм. Их основные различия состоят в форме, а также размерах, которые зависят от предназначения.

Например, устройство компактного газового резака по металлу имеет вид, напоминающий форму паяльной лампы. Он используется с целью выполнения различных видов строительно-ремонтных работ. Таким оборудованием удобно разжигать печи и костры. За счет компактности оборудования можно достаточно быстро осуществить нагрев элементов, поскольку доступ к ним является затрудненным.

Существуют такие типы резаков, как туристические, портативные, мини, с пьезоподжигом. Применяется газовое оборудование туристического типа с функцией подогрева газа. Такие резаки для кислородной резки используются при различном наклоне. Применение портативных резаков является более популярным для быта.

Создание большой струи пламени – это незаменимая функция, характерная для применения данного оборудования в деревянных постройках, домах, где есть печи либо камины. Некоторые мастера применяют мини-резаки, являющиеся удобными благодаря их уменьшенным размерам. Если резак с пьезоподжигом, то он является наиболее удобным, так как может приводиться в действие лишь нажатием на кнопку. Пламя, которое он поддерживает, является устойчивым, что не зависит от положения оборудования.

Выводы

Использование машин для автоматической резки не всегда подразумевает приобретение дорогостоящих машин с ЧПУ. Многие задачи по прямолинейной резке или вырезке отверстий можно решить с помощью компактных портативных газорезательных машин и сэкономить время для использования портальных машин для более сложных задач. Применение портативных газорезательных машин не ограничивается цеховыми условиями, за счет небольшого веса, компактности и надежности их можно использовать в монтажных условиях, на открытых площадках и на металлобазах. По своей сути портативная машина представляет собой компактную каретку с приводом для перемещения одного или нескольких газовых резаков с регулируемой скоростью. При использовании двух резаков и специального устройства для заостряющих резов можно сразу формировать X и Y разделку под сварку. Вылет, высота и угол наклона резака регулируются. Циркульное устройство позволит вырезать отверстия заданного радиуса. Качество резки обеспечивается точностью регулировки скорости перемещения и установленным машинным резаком. Приобретая портативные газорезательные машины производства Messer Вы получаете качество резки портальной машины по доступной цене. Все машины Messer оборудованы устройствами защиты и обеспечивают самый высокий уровень безопасности человека и гарантируют сохранность оборудования. Машинки комплектуются машинными резаками для всех видов горючих газов с различной длиной штока. Дополнительно к портативным машинкам мы рекомендуем приобретать такие комплектующие как редукторы, шланги, устройства защиты точек подключения.

Выбор портативной газорезательной машинки осложняется большим ассортиментом машин китайского производства с очень привлекательной ценой. Просим Вас не обольщаться и понимать, что низкая цена обусловлена исключительно экономией на всем — на приводе, на качестве резака, на корпусе, на силуминовых кронштейнах держателя горелки, на тепловой изоляции корпуса каретки. Если Вы хотите получить безопасное, надежное и качественное оборудование, которое прослужит Вам не один год — обращайтесь к специалистам компании ИТС-Инжиниринг и мы подберем для Вас оптимальное решение. Портативные машины QUICKY-E и PORTACUT очень популярны, и поэтому мы всегда поддерживаем определенный складской запас этих моделей, а также расходных частей к машинным резакам и необходимых аксессуары. Мы можем с уверенность рекомендовать к покупке портативные газорезательные машины Messer как для крупных промышленных предприятий, уже имеющих портальные машины с ЧПУ, так и для небольших металлообрабатывающих производств, мастерских.