Расшифровка сокращённых обозначений

- временное сопротивление разрыву (предел прочности при растяжении), МПа

- предел упругости, МПа

- предел текучести условный, МПа

- относительное удлинение после разрыва, %

- предел текучести при сжатии, МПа

- предел кратковременной прочности, МПа

- ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2

- предел пропорциональности (предел текучести для остаточной деформации), МПа

- твердость по Бринеллю

- твердость по Виккерсу

- твердость по Роквеллу, шкала С

- твердость по Роквеллу, шкала В

- твердость по Шору

- относительная осадка при появлении первой трещины, %

- предел прочности при кручении, максимальное касательное напряжение, МПа

- предел прочности при изгибе, МПа

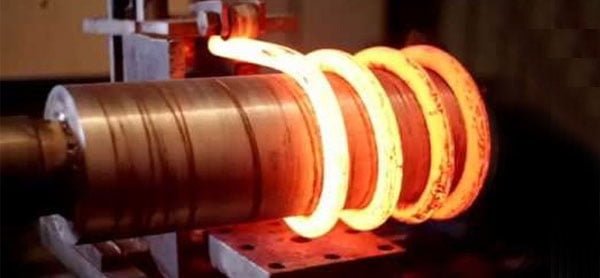

Отпуск стали

Отпуск стали смягчает действие закалки, уменьшает или снимает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость стали. Отпуск производится путем нагрева деталей, закаленных на мартенсит до температуры ниже критической. При этом в зависимости от температуры нагрева могут быть получены состояния мартенсита, тростита или сорбита отпуска. Эти состояния несколько отличаются от соответственных состояний закалки по структуре и свойствам: при закалке цементит (в троостите и сорбите) получается в форме удлиненных пластинок, как в пластинчатом перлите. А при отпуске он получается зернистым, или точечным, как в зернистом перлите.

Преимуществом точечной структуры является более благоприятное сочетание прочности и пластичности. При одинаковом химическом составе и одинаковой твердости сталь с точечной структурой имеет значительно более высокое относительное сужение, ударную вязкость, повышенное удлинение и предел текучести по сравнению со сталью с пластинчатой структурой.

Отпуск разделяют на низкий, средний и высокий в зависимости от температуры нагрева.

Для определения температуры при отпуске изделия пользуются таблицей цветов побежалости.

| Температура, °С | Цвета каления | Температура, °С | Цвета каления |

|---|---|---|---|

| 1600 | Ослепительно бело-голубой | 850 | Светло-красный |

| 1400 | Ярко-белый | 800 | Светло-вишневый |

| 1200 | Желто-белый | 750 | Вишнево-красный |

| 1100 | Светло-белый | 600 | Средне-вишневый |

| 1000 | Лимонно-желтый | 550 | Темно-вишневый |

| 950 | Ярко-красный | 500 | Темно-красный |

| 900 | Красный | 400 | Очень темно-красный (видимый в темноте) |

Тонкая пленка окислов железа, придающая металлу различные быстро меняющиеся цвета — от светло-желтого до серого. Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

При низком отпуске (нагрев до температуры 200-300° ) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях.

Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали.

| Цвет побежалости | Температура, °С | Инструмент, который следует отпускать |

|---|---|---|

| Бледно-желтый | 210 | — |

| Светло-желтый | 220 | Токарные и строгальные резцы для обработки чугуна и стали |

| Желтый | 230 | Тоже |

| Темно-желтый | 240 | Чеканы для чеканки по литью |

| Коричневый | 255 | — |

| Коричнево-красный | 265 | Плашки, сверла, резцы для обработки меди, латуни, бронзы |

| Фиолетовый | 285 | Зубила для обработки стали |

| Темно-синий | 300 | Чеканы для чеканки из листовой меди, латуни и серебра |

| Светло-синий | 325 | — |

| Серый | 330 | — |

Появление этих цветов связано с интерференцией белого света в пленках окисла железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330 ° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

При среднем (нагрев в пределах 300-500°) и высоком (500-700°) отпуске сталь из состояния мартенсита переходит соответственно в состояние тростита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость.

При высоком отпуске сталь получает наилучшее сочетание механических свойств, повышение прочности, пластичности и вязкости, поэтому высокий отпуск стали после закалки ее на мартенсит назначают для кузнечных штампов, пружин, рессор, а высокий — для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом.

Технология закалки, отпуска пружинной стали

Чтобы получить металл с нужными физическими свойствами, применяется отпуск и закалка пружинной стали. Каждый из этапов имеет свои технологические особенности:

- Сперва выполняется закалка пружинной стали при высоких температурах. Благодаря закалке заметно повышается предел текучести материала, что делает сталь упругой, ковкой, устойчивой.

- Однако во время высокотемпературной закалки внутри сплава образуются мартенситные соединения, которые резко ухудшают упругость материала, делают его необычайно ломким и твердым.

- Чтобы избавиться от мартенситных соединений следует применять отпуск пружинной стали при невысоких температурах. Во время такой обработки мартенситы разрушаются, что позволяет получить материал с нужными свойствами.

Обратите внимание, что температура и время обработки на каждом из этапов зависят от того, какие применяются марки пружинной стали. Для примера: марка рессорно пружинной стали 65Г должна проходить закалку при температуре +800-850 градусов, отпуск — при +200-300 градусах

В ряде случаев закалка, отпуск комбинируются с процедурой нормализации металла. Эта процедура позволяет избавиться от лишних напряжений внутри металла, однако в большинстве случаев нормализация происходит сама собой во время остывания материала. Поэтому дополнительная обработка методом нормализации обычно не требуется.

Термическая закалка

Закалка пружинной стали проводится с учетом следующих параметров:

- Методика нагрева металла, характер остывания материала, температура окружающей среды.

- Состав металла, наличие и тип легирующих добавок, общая концентрация углерода.

- Способ сохранения нужного температурного диапазона для проведения закалки.

- Методика охлаждения материала после проведения закалки, способ хранения материала.

Малолегированные стали рекомендуется нагревать быстро. Ведь при медленном нагреве происходит постепенное испарение углерода, что критично для малолегированных материалов. Однако со скоростью нагрева не нужно перестараться. Если нагрев будет идти очень быстро, то в таком случае может произойти неравномерный разогрев материала. Из-за этого возрастает риск образования различных металлических дефектов (трещины, кромки, разрушение углов).

Оптимальным способом нагрева будет применения двух печей. В первой печи материал постепенно нагревается до 500-700 градусов, а потом он поступает во вторую печь, где происходит финальная закалка.

Для нагрева рекомендуется применять газовые печи. Однако во время нагрева следует следить за распределением тепла, чтобы избежать появления «термических островков» на металле. Электрические печи нагреваются достаточно медленно, поэтому их применение в данном случае проблематично с практической точки зрения. Единственное исключение из этого правила — закалка тонких металлов, которые не нуждаются в дополнительном равномерном прогреве по понятным причинам.

Время выдержки зависит от многих параметров, однако в среднем общее время закалки составляет 80 минут для пламенных печей и 20 минут для электрических установок. Определенное значение также имеет форма изделия. При работе с плоским листами закалка может проводиться быстро. Тогда как в случае материала, обладающего сложной формой, рекомендуется выполнить дополнительный прогрев. Оптимальный способ охлаждения материала — на открытом воздухе.

Финальный термический отпуск

Чтобы избежать появления твердых мартенситных фракций, нужно выполнить термической отпуск непосредственно сразу же после закалки. Температурный режим также зависит от того, какая марка рессорно пружинной стали подвергалась закалке. Для отпуска можно применять как пламенные, так и электрические печи. Тип печи будет также влиять на длительность отпуска.

Пример: сталь 65Г рекомендуется подвергать высокому отпуску при температуре +500-600 градусов. Способ охлаждения — воздушный. Время выдержки — 30-150 минут в зависимости от типа печи. После проведения закалки рекомендуется выполнить контрольные мероприятия. Однако делать это нужно только после полного остывания материала, чтобы не повредить сплав.

Плюсы или какими достоинствами обладает сплав для ножей

ЭИ 107 получили после усовершенствования марки 40Х13-Х12Ф1. Это тоже ножевая сталь, но из нее делали кухонные или сувенирные изделия. После незначительной модификации вышел металл способный долгое время находиться в заточенном виде. Сырье стало намного тверже с улучшенными антикоррозийными свойствами, которое устойчиво к негативной среде, а предметы из него долго служат. Твердости добились правильной термической обработкой.

Как результат исследовательских разработок сталь 40Х10С2М по достоинству оценили пользователи:

- Качество ножей отождествляется с оптимальной ценой. Потребитель за невысокую цену получает инструмент с хорошим острым лезвием, которое не сгибается и не ломается от механического воздействия.

- Заточенный клинок долго находится в неизменном состоянии, не тупится.

- Если надеть острие на обух с толщиной соответствующей назначению, оно будет устойчиво перед нагрузкой на излом.

- Режущая часть не ржавеет.

- Клинок легко точится в трудных условиях — турпоходе или на охоте.

- Благодаря полировке с зеркальным блеском материал подходит для изготовления подарочного оружия.

- Отсутствие хрупкости позволяет сохранять лезвие без сколов и поломок.

Незначительная стоимость металла позволила расширить покупательский спрос на сырье и изделия из него.

Характеристики ножевых сталей

Чтобы нормально ориентироваться при выборе лучшей стали для ножа, прежде всего нужно как следует разобраться в тех понятиях, которые используются при описании ее свойств. Таковых несколько. Именно их совокупность определяет плюсы и минусы стали для ножей:

Твердость. Говоря простым языком, она выражает способность стали без последствий продавливать (прорезать) различные материалы, не испытывая при этом повреждений. Твердость стали выражается в единицах твердости по шкале Роквелла (HRc). Для стали ножей диапазон рабочей твердости, как правило, составляет от 52 до 61 ед. Твердостью в 60 единиц, для примера, обладает обычное стекло и напильник. Именно с этим связана методика примерного определения твердости клинка: если напильник способен оставлять царапины на его поверхности, то его твердость, очевидно, ниже 60 единиц, а если клинок царапает стекло — то выше.

Прочность. Это способность стали выдерживать различные нагрузки. Используя нож в качестве рычага, мы проверяем его на прочность. Чем она выше, тем большие нагрузки металл способен выдержать без остаточных повреждений. Очень прочными являются современные порошковые стали благодаря равномерной внутренней структуре и большой плотности состава.

Ударная вязкость. Это способность стали сохранять свои прочностные характеристики при ударной нагрузке. Вязкая сталь практически не имеет шансов сломаться при рубке или при падении на твердую поверхность. Многие инструментальные стали, такие как Х12 МФ, или D2, имеют не очень хорошую ударную вязкость, и хотя в целом они очень прочные, ставить на рубящие ножи их не стоит.

Износостойкость. Это понятие характеризует, насколько быстро металл истирается при соприкосновении с абразивными поверхностями. Данный показатель тесно связан с твердостью стали, и с плотностью ее структуры.

Стойкость режущей кромки. Как следует из названия, это способность ножа удерживать остроту. Кромка является самым уязвимым участком клинка, и только хорошая сталь способна обеспечить долгое сохранение всех своих режущих свойств при остро отточенном лезвии.

Коррозионная стойкость. Данный показатель определяет способность металла сохранять свою химическую однородность при воздействии окислителей или агрессивных сред, в которых может использоваться клинок. Коррозионная стойкость никогда не бывает абсолютной. Порой именно она выходит на первый план при выборе того, какая сталь для ножа будет оптимальной.

Красностойкость

Этот термин редко встречается среди характеристик сталей для ножей, но иногда его понимание очень важно. По сути, красностойкость — это жаропрочность клинка, то есть его способность не изменять свою кристаллическую структуру при сильном нагревании.

Марки жаростойких сталей, их классификация и описание

Структуры таких жаростойких сталей подразделяются на:

- перлитные;

- мартенситно-ферритные;

- мартенситные;

- аустенитные.

Существует и подразделение жаропрочных сплавов на аустенитно-ферритные (мартенситные) и ферритные.

Производится такие марки мартенситных сплавов:

- 4Х9С2 и 3Х13Н7С2 (такая марка стали используется в основном в клапанах автодвигателей, где температура поднимается до 850–950°С);

- Х6СМ, Х5М, 1Х8ВФ, 1Х12H2ВМФ, Х5ВФ (такой сплав подойдёт для производства деталей и узлов, которые должны работать 1000–10000 часов в границах температур 500 — 600°С);

- Х5 (такая марка используется для производства труб, которые будут работать при температуре ограниченной 650°С);

- 1Х8ВФ (такой вид сплавов используют при изготовлении деталей паровых турбин, которые могут работать 10000 часов без потерь при температуре, которая не будет превышать 500°С).

При добавлении хрома в перлитные сплавы получаются мартенситные марки сплавов. К перлитным материалам можно отнести жаропрочные сплавы с маркировкой: Х7СМ, Х10С2М, Х9С2, Х6С. Производится их закалка при 950–1100°С, а затем при 8100°С производят отпуск стали, что позволяет создавать твёрдые конструкции со структурой сорбита.

При добавлении хрома в перлитные сплавы получаются мартенситные марки сплавов. К перлитным материалам можно отнести жаропрочные сплавы с маркировкой: Х7СМ, Х10С2М, Х9С2, Х6С. Производится их закалка при 950–1100°С, а затем при 8100°С производят отпуск стали, что позволяет создавать твёрдые конструкции со структурой сорбита.

Ферритные сплавы обладают мелкозернистой структурой, которую они получают после термообработки и обжига. В таких композициях, как правило, присутствует хром в процентном соотношении от двадцати пяти до тридцати трёх. Такие жаропрочные стали применяют производства теплообменников и пиролизного оборудования.

К ферритным сплавам относят такие маркировки материалов: 1Х12СЮ, Х28, Х17, Х18СЮ, 0Х17Т, Х25Т. Но их нельзя нагревать больше чем сто восемьдесят градусов иначе материал станет хрупким из-за своей крупнозернистой структуры.

Мартенситно-ферритные материалы отлично подходят для производства машиностроительных деталей, работа которых будет производиться при температуре в шестьсот градусов, причём длительное время.

Сталь 40Х: характеристики, применение, твердость и свариваемость стали 40Х

Марка стали: 40Х (заменители 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР).

Класс: сталь конструкционная легированная.

Использование в промышленности: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности..

Твердость: HB 10 -1 = 217 МПа

Свариваемость материала: трудносвариваема. Способы сварки: РДС, ЭШС, необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка.

Температура ковки, oС: начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе.

Флокеночувствительность: чувствительна.

Склонность к отпускной хрупкости: склонна.

Вид поставки:

- Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Полоса ГОСТ 103-2006, ГОСТ 1577-93, ГОСТ 82-70.

- Поковки ГОСТ 8479-70.

- Трубы ГОСТ 8731-74, ГОСТ 8733-74, ГОСТ 13663-86.

| Зарубежные аналоги марки стали 45 | |

| США | 5135, 5140, 5140H, 5140RH, G51350, G51400, H51350, H51400 |

| Германия | 1.7034, 1.7035, 1.7045, 37Cr4, 41Cr4, 41CrS4, 42Cr4 |

| Япония | SCr435, SCr435H, SCr440, SCr440H |

| Франция | 37Cr4, 38C4, 38C4FF, 41Cr4, 42C4, 42C4TS |

| Англия | 37Cr4, 41Cr4, 530A36, 530A40, 530H36, 530H40, 530M40 |

| Евросоюз | 37Cr4, 37Cr4KD, 41Cr4, 41Cr4KD, 41CrS4 |

| Италия | 36CrMn4, 36CrMn5, 37Cr4, 38Cr4KB, 38CrMn4KB, 41Cr4, 41Cr4KB |

| Бельгия | 37Cr4, 41Cr4, 45C4 |

| Испания | 37Cr4, 38Cr4, 38Cr4DF, 41Cr4, 41Cr4DF, 42Cr4, F.1201, F.1202, F.1210, F.1211 |

| Китай | 35Cr, 38CrA, 40Cr, 40CrA, 40CrH, 45Cr, 45CrH, ML38CrA, ML40Cr |

| Швеция | 2245 |

| Болгария | 37Cr4, 40Ch, 41Cr4 |

| Венгрия | 37Cr4, 41Cr4, Cr2Z, Cr3Z |

| Польша | 38HA, 40H |

| Румыния | 40Cr10, 40Cr10q |

| Чехия | 14140 |

| Австралия | 5132H, 5140 |

| Южная Корея | SCr435, SCr435H, SCr440, SCr440H |

Сталь 40Х и ее характеристики

В нашей компании вы можете заказать разнообразные изделия из металла, используемые в быту, строительстве и в промышленности. От того, из какого материала создан металлопрокат, зависят его качества, свойства и характеристики.

Мы предлагаем вам ознакомиться с разнообразными видами стали. К примеру, марка стали 40Х, относящаяся к классу конструкционной легированной, пользуется особой популярностью. В данном разделе вы узнаете больше про этот материал.

Если у вас возникают вопросы по товарам или вы хотите сделать заказ, то звоните нашим специалистам! Менеджеры компании работают круглосуточно.

В данном материале имеется 0,40 процента углерода и меньше полутора процентов хрома.

Этот материал относится к трудносвариваемым. Вы можете осуществлять сваривание ручным дуговым методом и электрошлаковым, но в начале следует подогреть сталь, а после произвести термическую обработку. При контактной точечной сварке также требуется дальнейшая термическая обработка.

Твердость стали 40Х следующая: HB 10 -1 = 217 МПа.

Заменителями этого материала могут стать марки 45X, 38XA, 40XH, 40XC, 40ХФ, 40XP.

Если вы собираетесь ковать эту сталь, то в начале процесса нужно нагреть ее до 1 250 градусов по Цельсию, а в конце остудить до 800 градусов. Если ковке подвергались изделия сечением до 350 миллиметров, их нужно охлаждать на воздухе.

Больше информации вы можете узнать из таблиц, расположенных на сайте.

Применение 40Х

Она поставляется в виде сортового, а также фасонного проката. Вы можете найти прутья с разнообразными видами обработки поверхности, сделанные из этого материала. Также популярностью пользуется серебрянка и листы разной толщины. Из данной стали изготавливают и трубы, и полосы. Она используется для производства поковок ГОСТ 8479-70.

Этот материал широко применяется в промышленной сфере.

Сталь Ст 40Х используется для изготовления осей и стержней для передачи крутящего момента, вал-шестеренок, поршней, трубопроводной арматуры, колец, вращающихся деталей, инструментов для клепальных работ, измерительных устройств, болтов, деталей для аппаратов с вращающимися барабанами, деталей конической формы и прочих элементов. Сталь марки 40Х требуется, если нужно произвести улучшаемые изделия, имеющие повышенную прочность.

Аналоги и номенклатура

Марку стали 40Х можно заменить отечественными аналогами:

- 45Х;

- 38ХА;

- 40ХН;

- 40ХС;

- 40ХФ;

- 40ХР.

Зарубежные аналоги имеют другую маркировку, однако составы этих сплавов приблизительно совпадают:

- G51400 и H51350 – Соединенные Штаты;

- 37Cr4, 41Cr4, 41CrS4 – Германия;

- 35Cr, 38CrA, 40Cr и 40CrA – КНР;

- SCr435, SCr440 – Япония;

- 37Cr4, 41Cr4 – Франция;

- 36CrMn4 – Италия;

- 2245 – Швеция;

- 14140 – Чехия.

Классификация конструкционных легированных сталей регламентируется ГОСТом 4543-71. В нем прописаны технические условия на разные виды проката. По характеристикам стали 40Х ГОСТ 4543-71 относит ее к классу хромистых сплавов и устанавливает:

- предельное содержание примесей, негативно влияющих на технологические свойства материала, например, серы и фосфора;

- режимы термообработки.

Сталь поставляется в виде:

- сортового проката по нескольким стандартам;

- калиброванного прутка;

- прутка шлифованного и серебрянки по ГОСТу 14955-77;

- толстого листа и полос;

- поковок, согласно ГОСТу 8479-70;

- труб и соединительных частей к ним.

Технические характеристики стали 14Х17Н2

Отечественные

Возможность замены на материал родственного состава должна анализироваться в каждом случае, универсального решения не существует.

Отечественные заменители:

- 38ХА. Углерода — 0,38%, хрома — до 1,5%, «А» — обозначение сплава стандарта высокого качества;

- 40ХН. Углерода — 0,40%, легирование 1,1%-м хромом и 1,5%-м никелем;

- 40ХС. Количество углерода и хрома остается тем же, дополнительный легирующий элемент — кремний в концентрации 1,2-1,5%

- 40ХФА. Углерод — 0,40%, легирующий элемент — ванадий 1,1%.«А» — железоуглеродный сплав высокого стандарта качества. Используется при температурах до +400°С

Применение: изготовление заготовок и конечных продуктов усиленной износостойкости (шестерней, опор, валов, осей), в т.ч. для предприятий по добыче газа и нефти (трубопроводы, корпуса).

Зарубежные аналоги Стали 40Х

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE |

| 5135 | 1,7034 | SCr435 | 37Cr4 | 37Cr4 | 1.7034 | 36CrMn4 | 37Cr4 | 37Cr4 |

| 5140 | 1,7035 | SCr435H | 38C4 | 41Cr4 | 1.7035 | 36CrMn5 | 41Cr4 | 38Cr4 |

| 5140H | 1,7045 | SCr440 | 38C4FF | 530A36 | 1.7039 | 37Cr4 | 45C4 | 38Cr4DF |

| 5140RH | 37Cr4 | SCr440H | 41Cr4 | 530A40 | 37Cr4 | 38Cr4KB | 41Cr4 | |

| G51350 | 41Cr4 | 42C4 | 530H36 | 37Cr4KD | 38CrMn4KB | 41Cr4DF | ||

| G51400 | 41CrS4 | 42C4TS | 530H40 | 41Cr4 | 41Cr4 | 42Cr4 | ||

| H51350 | 42Cr4 | 530M40 | 41Cr4KD | 41Cr4KB | F.1201 | |||

| H51400 | 41CrS4 | F.1202 | ||||||

| F.1210 | ||||||||

| F.1211 | ||||||||

| Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Юж.Корея |

| GB | SS | BDS | MSZ | PN | STAS | CSN | AS | KS |

| 35Cr | 2245 | 37Cr4 | 37Cr4 | 38HA | 40Cr10 | 14140 | 5132H | SCr435 |

| 38CrA | 40Ch | 41Cr4 | 40H | 40Cr10q | 5140 | SCr435H | ||

| 40Cr | 41Cr4 | Cr2Z | SCr440 | |||||

| 40CrA | Cr3Z | SCr440H | ||||||

| 40CrH | ||||||||

| 45Cr | ||||||||

| 45CrH | ||||||||

| ML38CrA | ||||||||

| ML40Cr |

Условные обозначения

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

Особенности химического состава

Сталь 304 входит в группу коррозионностойких сталей аустенитного класса. Внешне ее легко узнать по металлическому блеску и характерному зеленоватому оттенку. Сталь является продуктом американского производства.

Химический состав регулируется государственными стандартами США. Согласно им, помимо основного компонента железа, сталь должна включать в себя следующие компоненты:

- Углерод – 0,08%. Незаменимый элемент всех марок стальных сплавов. Именно он отвечает за способность стали упрочняться под воздействием термической обработки. Чем больше его в составе, тем выше твердость сплава. Но бесконтрольное увеличение углерода отрицательно сказывается на технологических характеристиках материала. В частности, пластичности и свариваемости. В AISI 304 проблема решается частичным замещением углерода никелем. Благодаря этому прочность стали повышается, никак не влияя при этом на пластичные свойства.

- Кремний – до 1%. Задача кремния, как легирующего элемента, — удалить из частицы растворенного кислорода, который попадает в сталь во время выплавки. Благодаря этому значительно снижается процент ликвации (неоднородности химического состава), что положительно сказывается на механических характеристиках сплава. Увеличение прочности при этом происходит без снижения вязкости и упругости. Также это открывает возможность применения для стали в работе в условиях воздействия ударных нагрузок.

- Марганец – до 2%. По своему назначению схож с вышеописанным элементом. Он также относится к группе раскислителей стали. Такой высокий процент содержания марганца способствует увеличению твердости и износостойкости AISI 304 без уменьшения значения ее пластичности. Также добавление марганца снижает риск образования окалин во время работы металла при повышенных температурах.

- Хром – 18%. Под воздействием атмосферных газов частицы хрома, расположенные на поверхности металла, окисляются, образуя тем самым износо- и коррозионностойкий слой на основе оксидов хрома. Он существенно повышает сопротивление AISI 304 абразивному истиранию с одной стороны, а с другой делает сплав более устойчивым к образованию разного рода вида коррозии. Также хром благоприятно влияет на прокаливаемость стали. Толщина закаленного слоя при добавлении данного легирующего элемента увеличивается на 20-30%.

- Никель – 10%. Его присутствие в составе делает сталь более прочной и коррозионностойкой. Сопротивление ударам также растет пропорционально увеличению никеля в составе сплава. Помимо этого никель повышает эффект от легирования хромом, увеличивая толщину его оксидной пленки.

- Фосфор – до 0,045%. Фосфор обладает более крупным размером молекул по сравнению с железом и углеродом. Встраиваясь в межкристаллическую структуру, он делает металл менее устойчивым к механическим нагрузкам, снижает пластичность и увеличивает вероятность образования трещин.

- Сера – до 0,03%. Так же как и фосфор, сера относится к группе нежелательных примесей. Она снижает прочностные свойства сталей и вдобавок значительно повышает риск появления окалин. Ее присутствие в сплаве обусловлено технологическими погрешностями при выплавке. А именно, неточностью содержания тех или иных компонентов шихты.

Характеристика стали марки 10

Сталь 10 — конструкционная углеродистая качественная сталь, сваривается без ограничений. Сварка осуществляется без подогрева и без последующей термообработки, способы: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, КТС, ЭШС. Пластичность металла позволяет использовать их для изготовления штампованных частей и деталей. Для выпуска промышленного количества товара осуществляется технология холодной штамповки. Не склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Твердость стали 10: HB 10 -1 = 143 МПа. Обрабатываемость резанием В горячекатанном состоянии при НВ 99-107 и σB = 450 МПа, Kυ тв.спл. = 2,1, Kυ б.ст. = 1,6. Нашла свое применение в производстве труб и крепежных деталей котлов и трубопроводов ТЭЦ, из стали 10 изготавливают трубные крепежные детали АЭС, крепежные детали паровых и газовых турбин. При применении химико-термической обработки спектр применения резко расширяется, из нее изготавливают втулки, ушки рессор, диафрагмы, шайбы, винты, детали работающие до 350 °С к которымпредъявляются требования высокой поверхностной твердости и износоустойчивости при невысокой прочности сердцевины. Высокий предел выносливости определяет применение материала при изготовлении ответственных деталей, которые предназначены для длительной работы. Ковку производят при температурном режиме от 1300 до 700 0С, охлаждение на воздухе.

Ножи

Рессорная сталь для ножа некоторое время являлась наиболее распространенным материалом, особенно среди владельцев автомобилей. Изготовление острых предметов действительно осуществлялось из старых рессор, которые пришли в негодность для использования в транспортном средстве. Применение ножей из такого необычного материала осуществлялось как для различных бытовых нужд, так и для обычной резки продуктов на кухне. Выбор именно на эту деталь пал не случайно. Было несколько причин, почему именно рессорная сталь стала основным материалом для самодельного производства хороших ножей.

Первая причина — это то, что из-за плохого качества дорог такая деталь как рессора, часто и быстро приходила в негодность. Из-за этого у многих автовладельцев этих узлов было в избытке. Детали просто лежали в гаражах. Доступность и стала первой причиной.

Смотреть галерею

Вторая причина — это конструкция рессоры, которая включала в себя несколько листов углеродистой стали. Именно из этих элементов и можно было изготовить пару добротных ножей.

Третья причина — это высокая эластичность рессорной стали, которая позволяет проводить обработку материала, имея лишь минимальный набор инструментов.

Свойства жаростойких и жаропрочных сплавов

Для жаропрочных сплавов и сталей основным полезным свойством с практической точки зрения является способность материала выдерживать механические нагрузки в условиях высоких температур. Существуют различные схемы нагружения жаропрочных материалов: статические растягивающие, изгибающие или скручивающие нагрузки, термические нагрузки вследствие изменений температуры, динамические переменные нагрузки различной частоты и амплитуды, динамическое воздействие скоростных газовых потоков на поверхность. При этом указанные материалы должны выдерживать соответствующий тип нагружения.

Основным практически полезными свойствами жаростойких сталей и сплавов является коррозионная стойкость материала в газовых средах при высоких температурах.

В то же время, с точки зрения производства готовых изделий важную роль играют технологические свойства. При создании деформируемых сплавов необходимо обеспечить достаточную технологическую пластичность при обработке давлением, в том числе при температурах 700-800 °С, а литые сплавы должны иметь удовлетворительные литейные свойства (жидкотекучесть, пористость).

Характеристики стали

| Характеристика | Значение |

| Марка и аналоги | 40Х10С2М. Аналоги – 1.4731, X40CrSiMo10-2, SUH3, Z40CSD10, 04, X40CrSiMo10-2, X40CrSiMo10, VM12D, F.3221, X40CrSiMo10-02, 1Cr18Mn8Ni5N, 4Cr10Si2Mo, 4Ch10S2M, X40CrSiMo10-2, SZ4, H10S2M, STR3 |

| Класс | Сталь жаропрочная высоколегированная |

| Виды выпуска | Сортовой прокат, в том числе фасонный, калиброванный пруток, шлифованный пруток и серебрянка, поковки и кованые заготовки |

| Твердость металла | 57-59 HRC |

| Температура закаливания | Закалка 1010 — 1050oC, воздух, отпуск 720 — 780oC, масло |

| Тип охлаждения | Охлаждение в ямах |

| Уровень хрупкости | не склонна |

| Ударная вязкость | 0.35 МДж/м^2 |

|

Температура критических точек |

Ac1 = 810 , Ac3(Acm) = 950 , Ar3(Arcm) = 845 , Ar1 = 700 |

4.1

Устойчивость к коррозии

3.7

Твердость

3.9

Ударная вязкость

4.2

Цена

4.4

Физические характеристики

Почти все физические свойства металлов прямо или обратно пропорционально зависят от температуры. Такие показатели, как удельное сопротивление, коэффициент линейного расширения и удельная теплоемкость возрастают с ростом температуры, а плотность стали, ее модуль упругости и коэффициент теплопроводности, наоборот, падают при увеличении температуры.

Еще одна физическая характеристика, называемая массой, не зависит практически ни от чего. Образец можно подвергать термической обработке, охлаждать, обрабатывать, придавать ему различную форму, а масса при этом будет оставаться величиной неизменной.

Физические показатели всех известных марок отечественных сталей и сплавов, в том числе и описываемой марки, сведены в таблицы и размещены в справочниках по металловедению.

Рекомендации по термической обработке и сварке

После каждой операции термообработки марки ЭИ-107 или электродуговой сварки требуется обязательный отжиг материала с нагревом до +860ºC и последующим медленным охлаждением в постепенно остывающей печи. Мартенситная структура металла достигается в результате кузнечной ковки при температуре 1200-900ºC. Для снятия напряжений, возникающих в результате закаливания, после обработки необходимо проводить отпуск.

При выполнении сварочных работ рекомендуется предварительно прогреть сталь до температуры 200ºC. В случае трудносвариваемой технологии достаточно нагревать до 100ºC.