Технические характеристики и сфера использования

Рассматриваемая в этой статье модель сварочных электродов чаще всего используется в промышленности в работе с неответственными соединениями, преимущественно для создания швов между металлическими конструкциями их низкоуглеродистой стали. Помимо этого достаточно часто модель используется для восстановления утраченных металлических частей на изделиях и деталях в ремонтных мастерских. Стоит отметить, что наплавленные материал не способен выдерживать постоянное сильное давление, поэтому его не стоит использовать для деталей и изделий, которые постоянно подвергаются ему.

Химический состав

Абсолютно все физические свойства и механические характеристики присадочных материалов любых моделей определяются их химическим составом. Сварочные электроды Э42 не являются исключением. В его состав входят пять различных химических элементов, которые содержаться в его составе в следующем процентном соотношении:

- С – 0.08;

- Mn – 0.7;

- Si – 0.1;

- S – 0.035;

- P – 0.035.

Физические свойства и механические характеристики

Вышеуказанные химические элементы, а точнее их соотношение дают присадочному материалу следующие физические свойства и механические характеристики:

- временное сопротивление разрыву равняется 420 Мпа;

- максимально возможный предел текучести принимает значения в 333 Мпа;

- присадочный материал в расплавленном состоянии способен увеличиваться в размерах относительно самого себя практически на тридцать процентов;

- рекомендуется проводить сварочные работы при температуре воздуха от -20 до +20 градусов по Цельсию;

Стоить отметить, что вне зависимости от габаритного размера присадочного материала Э42 его химический состав, физические свойства и механические характеристики остаются неизменными. Соответственно, применения электродов разного размера в работе с одной и той же деталью никак не отразится на качестве итогового результата соединения.

Номенклатура

Сварочные электроды Э42 производятся в достаточно широком ассортименте, что позволяет с точностью подобрать присадочный материал требуемого диаметра. В специализированных магазинах можно найти электроды этой модели в следующих диаметрах:

- 1,6 мм (длина 25 см);

- от 2 до 3 мм с шагом в пять десятых долей миллиметра (длина от 25 до 30 см);

- от 4 до 6 мм с шагом в один миллиметр (длина от 35 до 40 см).

В заключение

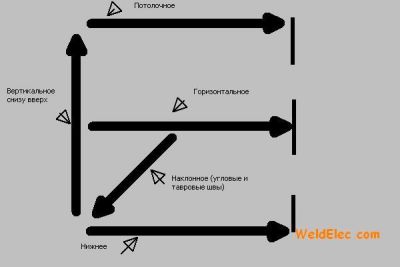

Работа с определенным размером присадочного материала модели Э42 требуется использование конкретного значения силы тока. Если не соблюдать это свойство, то риск повреждения рабочей поверхности изделия значительно увеличивается. Помимо этого, на значения силы тока и используемой температуры в процессе сварки может влиять положение, в котором выполняются сварочные процедуры.

Маркировка изделия состоит из двух значений:

- буква «Э» говорит о том, что данный присадочный материал предназначен для электродуговой сварке, причем как в ручном, так и в автоматическом режимах;

- число 42 – обозначает максимальный предел прочности наплавленного материала, который равняется 420 Мпа.

В специализированных магазинах можно приобрести сварочные электроды от следующих производителей: Вистек, Плазматек, Гранит и т.д.

Ограничения по применению

Существуют и ограничения по применению. Главное из них — непригодность электрода для выполнения вертикальных соединений в направлении «сверху вниз», особенно больших диаметров. На это указывает цифра «2» в обозначении типа. При вертикальном перемещении сварочной ванны часть расплавленного металла будет затекать в пространство не проваренного шва. Чем больше диаметр электрода, тем больше будет масса сварной ванны и тем проще расплаву преодолеть силы поверхностного натяжения и стечь вниз.

Также электроды данного типа непригодны для сваривания нержавеющих и высоколегированных сталей, чугунов и сплавов цветных металлов.

Важно также правильно подбирать электрод по диаметру, исходя из толщины свариваемых заготовок. Кроме того, недопустимо пытаться варить отсыревшими электродами

Покрытие в таких условиях становится проводником, разжечь дугу будет очень сложно. Шовный материал будет впитывать водород, и образовывать нежелательные поры. Поддержание стабильной дуги также будет затруднено частыми залипаниями электрода

Кроме того, недопустимо пытаться варить отсыревшими электродами. Покрытие в таких условиях становится проводником, разжечь дугу будет очень сложно. Шовный материал будет впитывать водород, и образовывать нежелательные поры. Поддержание стабильной дуги также будет затруднено частыми залипаниями электрода.

Особенности электродов

Электроды марки Э42 отличаются следующими особенностями их использования.

- Сварной шов, который получают с их использованием, обладает достаточно высокой прочностью и пластичностью, что делает его устойчивым даже к значительным нагрузкам на излом.

- Шлаковая корка, формирующаяся после кристаллизации сварного шва, легко удаляется.

- Получаемый сварной шов характеризуется однородностью, в нем нет пор и пустот, если технология выполнения сварочных работ строго соблюдается.

- Электродами Э42 достаточно качественные соединения может выполнять даже тот, кто не имеет большого опыта.

- При использовании таких изделий дуга зажигается очень легко.

- Дуга, зажигаемая при помощи электродов типа Э42 различного диаметра, характеризуется высокой устойчивостью.

- Экономичный расход материала электрода.

- Покрытия, которые нанесены на изделия данного типа, отличаются большим разнообразием.

- Работать подобными изделиями можно даже в том случае, если поверхность деталей влажная и покрыта слоем ржавчины.

- Вне зависимости от конкретной марки используемых электродов, они различаются оптимальным соотношением цена-качество.

- При использовании данных изделий коэффициент наплавки составляет 10г/Ач.

- Электроды марки Э42, диаметр которых может составлять 4–6 мм, выпускаются длиной до 45 см.

- Чтобы сформировать 1 кг сварного шва, электродов Э42 потребуется 1,6 кг.

- Используя изделия марки Э42 различных диаметров (в диапазоне от 4 до 6 мм), можно не переживать за колебания длины дуги, они часто могут происходить по причине скачков напряжения в электрической сети.

Сварочные электроды Э42

Диаметр сварочных электродов

Диаметр сварочных электродов для работы с различными по химическому составу сталями прописан в различных нормативных документах. К примеру, согласно ГОСТ- 9466-75

, определен номинальный диаметр электрода, который соответствует диаметру стержня. Следует отметить, что номинальный диаметр электрода для сварки не включает в себя толщину обмазки.

Толщина покрытия электродов для сварки

Согласно п. 1.5. ГОСТ-9466-75, для каждого диаметра и марки электрода существует своя индивидуальная толщина обмазки. Определяется зависимости от отношения D/d, где D — диаметр с покрытием, а d — диаметр стержня, при этом соотношение у электродов с тонким покрытием (буквенное обозначение М) должно быть менее или равно 1,2; для электродов со средним покрытием (буквенное обозначение С)должно быть менее или равно 1,45; для электродов с толстым покрытием (буквенное обозначение Д)должно быть менее или равно 1,80; а для электродов с особо толстым покрытием (буквенное обозначение Г) должно быть больше 1,80.

К примеру, сварочные электроды УОНИ-13/45

, марка Э-42А УОНИИ-13/45-d4-УД Е 412(4)-Б 20. В соответствии с маркой номинальный диаметр электрода равен d4, показатель – Д означает, что покрытие толстое. Полный диаметр D электрода с покрытием равен 6 мм, отношение D/d или 6/4 равно 1,5, что соответствует параметру электродов с толстым покрытием так как попадает в диапазон от 1,45 до 1,8.

Примечательно, что иностранные производители придерживаются таких же правил, только диаметры импортных электродов не соответствуют российским стандартам. Так к примеру японские сварочные электроды LB-52U

имеют номинальные диаметры

. 4, а диаметры вместе с покрытием

6, отношение диаметров равны 1,5, что соответствует толстому покрытию. Также сварочные электроды ОК 53.70

фирмы

The

ESAB

Group

произведенные в Швеции соответствуют международным стандартам

d

. 2,6,

d

. 3,2,

d

. 4 мм, а принадлежащий

ESAB

российский Завод ЭСАБ-СВЭЛ выпускает продукцию с торговой маркой ОК с диаметрами российских стандартов.

Выбор диаметра электрода

Выбор диаметра электрода для сварки осуществляется в зависимости от толщины свариваемого металла, его марки и химического состава, формы кромок, положения сварки, разновидности соединения. К основным особенностям различных диаметров электродов относятся:

1.

Сварочные электроды 1 мм

– предназначены для работы с металлом, толщина которого 1-1,5 мм, при силе тока 20-25А;

2.

Электроды сварочные 1,6 мм

– в соответствии с ГОСТ9466-75 для низкоуглеродистой и легированной стали выпускаются двух размеров 200 или 250 мм,используемые для работы с металлами толщина которых от 1 до 2 мм с силой тока 25-50А;

3.

Электроды сварочные 2 мм

– согласно ГОСТ9466-75 для низкоуглеродистой и легированной стали изготавливаются длинной 250 мм, допускается также длинна 300 мм,толщина свариваемых металлов от 1 до 2 мм, сила тока 50-70А;

4.

Электроды сварочные 2,5 мм

– по ГОСТ9466-75 для низкоуглеродистой и легированной стали выпускаются длинной 250-300мм, допускается также длинна 350 мм,толщина свариваемых металлов от 1 до 3 мм, сила тока 70-100А;

5.

Электроды сварочные 3 мм

– наиболее широко применяемый диаметр электрода, в соответствии с ГОСТ9466-75 для низкоуглеродистой и легированной стали выпускаются трех размеров 300, 350 и 450 мм, предназначены для работы с металлами,толщина которых от 2 до 5 мм с силой тока 70-140А;

6.

Электроды сварочные 4 мм

– широко используемый диаметр пригодный для работы как на профессиональном так и на бытовом оборудовании. Выпускается согласно ГОСТ9466-75 двух размеров 350 и 450 мм для любых видов стали, для металлов, толщина которых от 2 до 10 мм с силой тока 100-220А;

7.

Электроды сварочные 5 мм

– электроды этого диаметра требуют достаточно мощного сварочного оборудования. В соответствии с ГОСТ9466-75, изготавливаются длинной – 450 мм для низкоуглеродистой и легированной, а для высоколегированной стали допускается также длинна – 350 мм. Предназначены для работы с металлами, толщина которых от 4 до 15 мм с силой тока 150-280А;

8.

Электроды сварочные 6 мм

– предназначены для работы на профессиональном оборудование. Согласно ГОСТ9466-75, выпускается длинной – 450 мм для низкоуглеродистой и легированной, а для высоколегированной стали допускается также длинна – 350 мм. Предназначены для работы с металлами, толщина которых от 4 до 15 мм с силой тока 230-370А;

9.

Электроды сварочные 8-12 мм

Особенности изделий

Согласно техническим условиям, изделиями Э42 допустимо работать во всех сварочных положениях и направлениях, исключая вертикальное сверху вниз. Специальные добавки снижают текучесть расплава, удерживая его в границах сварочной ванны. Это дает технологам широкие возможности для проектирования и оптимизации процессов сварки.

Шовный материал, получающийся в результате работы электрода, характеризуется высокой однородностью структуры и минимальными пустотными дефектами. После сгорания обмазки образуется легкоудаляемая корка шлака.

Для Э42 характерны также легкий розжиг и высокая стабильность горения электродуги.

Шовному материалу свойственны высокая прочность и достаточная пластичность. Это увеличивает возможности конструкций противостоять как статическим, так и динамическим нагрузкам.

Для электродов характерны сниженные требования к подготовке поверхности и условиям работы. Сварке с достаточным качеством поддаются даже влажные заготовки со следами коррозии.

Сварочные электроды Э42: характеристики, описание, преимущества

Сварочные электроды э42 – атрибутика строительной, промышленной площадки, и не только, а поэтому стоит внимательно присмотреться к марке катодов э-42. Современные типы сварочных катодов разделяются по физическим и технологическим характеристикам, определяющим непосредственно материал. Электроды, относящиеся к одной группе, могут быть различных марок.

Ближе к сути: описание катодов и характеристики

Ближе к сути: описание катодов и характеристики

Сварочные катоды могут обладать различными вариантами покрытия, а, следовательно, могут иметь некоторые технологические отличия. Таким образом, катоды марки э42 сообщают о себе всю требуемую информацию. Наиболее распространенными типами катодов рассматриваемого образца есть электроды марки э42 АНО 6, что применяются при необходимости проведения дуговой сварки металлов и сплавов, углеродистой стали, в составе которых углерод не превышает четверти от одного процента.

Электрод марки э42 позволяет производить обработку металлов в различных пространственных положениях, тем самым упрощая работу сварщика в значительной степени. Однако электрод рассматриваемой марки не приемлет производство соединений и швов в положении сверху вниз, и об этом стоит помнить. Электроды марки э42 АНО 6 функционируют от источника постоянного тока, либо переменного тока обратной полярности.

Электрод данной марки имеет сертификат качества, соответствие ГОСТу 9466-75. Электроды располагают коэффициентом наплавки в пределах 10г/Ач. Вдобавок ко всему электрод рассматриваемой марки, имеющий диаметры от 4 до 6 миллиметров, готов похвастать расходом для получения 1 килограмма наплавленного металла приблизительно 1,6 килограмма. Затрагивая электрод марки э42, стоит сказать, что он образует наплавленный материал, который включает в себя определенные элементы, среди которых числится сера, фосфор, кремний, марганец.

Преимущества катодов:

- Корка шлака свободно и достаточно просто отделяется;

- Качественное образование шва, обладающего физическими, пластическими свойствами;

- Аккуратный шов, образующийся даже при незначительных знаниях, практических навыках квалифицированного работника;

- Надежность, долговечность шва, позволяющая ему не терять свои физические свойства на протяжении долгого времени;

- Сертификат качества, свидетельствующий о высокой долговечности атрибутики;

- Относительно незначительные потери материала во время работы;

- Стабильное и усиленное горение электрической дуги;

- Незначительная стоимость наряду с высоким качеством, отличными характеристиками;

- Соответствие Государственному стандарту, что говорит о высоком качестве товара;

- Низкая склонность к образованию пористости, кристаллизационных трещин.

Чтобы добиться устойчивого горения электрической дуги между катодом и поверхностью обрабатываемого металла в покрытие вводятся вещества, которые содержат элементы с незначительным потенциалом ионизации. Рассматриваемые товары для ручной электродуговой сварки металлов и сплавов являются, по сути, стержнями длиной до 45 сантиметров, выполненными из сварочной проволоки, на которую нанесен слой покрытия – смеси веществ для усиления ионизации, а также защиты от вредного воздействия воздуха, металлургической обработки сварочной ванны. Маркировка рассматриваемого типа указывает на все свойства соединительных катодов. Для большего информирования рекомендуется обратиться к советам опытных профессионалов.

Рассматриваемая марка катодов имеет сертификат, а поэтому диаметр сварочного атрибута должен в обязательном порядке подходить к толщине обрабатываемой поверхности материала. Катоды не должны ни в коем случае подвергаться воздействию влаги, а поэтому их следует хранить в упаковке, в которой они находились во время покупки. Детальнее об условиях длительного хранения можно узнать, прочитав информацию на упаковке.

Следует внимательно изучать параметры, характеристики, а также другие важные стороны сварочной атрибутики вроде рассматриваемой. Так удастся с большой долей вероятности избежать неприятностей во время работы, излишних финансовых растрат.

Выбор

Для начала узнайте диаметр стержня. Выбрать его несложно — он просто должен быть таким же, как и ширина сечения металла, который вы будете варить.

Чтобы не потеряться среди разнообразия марок, смотрите на госстандарты каждой. В этом случае выбор полностью ваш. Если цена для вас главное, возьмите АНО-6. А, если у вас высокие запросы к сварному соединению — берите ОК 46.00.

Можете также поговорить об этом с продавцом-консультантом.

Производитель не главный критерий. От него в основном зависит цена, но и качество у разных заводов тоже разное. Если вы не хотите тратить лишнего на стержни, вам подойдут расходники, сделанные на российских заводах.

Если ограничений у вас нет, то выбирайте, например, «Kobelco», они дороже, но лучше показывают себя в работе.

Всегда спрашивайте у продавца в магазине-представителе сертификаты. Можете сделать это также и через сайт самого производителя. Этот документ подтвердит, что электрод, который вы купили, не поддельные и сделаны по всем производственным стандартам.

Исходя из этого, если перед вами стоит выбор из двух электродов, выбирайте тот, производитель которого предоставил сертификат соответствия.

Применение электродов МР 3

Электроды повсеместно применяются при монтаже ответственных конструкций из низколегированных сталей, когда необходима повышенная прочность соединений. Области использования:

сварка труб при монтаже трубопроводов, создание неповоротных стыков труб;

сварка, ремонт резервуаров, эксплуатируемых в условиях высокого давления;

судостроение;

машиностроение.

Один из ведущих и старейших российских производителей электродов этой и других марок — Магнитогорский электродный завод. Продукция предприятия традиционно отличается образцовым качеством. Приобрести электрод сварочный МР 3 ГОСТ производства МЭЗ сегодня можно по всей России (см. адреса представительств по городам), при этом — по весьма доступной цене.

Металл шва или наплавка

В ходе наплавочной операции наносят слой металла, или присадочного материала, на поверхность заготовки. Причины выполнения наплавочных операций могут быть следующими:

- ремонт изношенного или поврежденного узла механизма;

- доведение геометрических размеров заготовки до заданных в проекте при установлении факта устранимого брака;

- создание металлического покрытия с целью улучшить такие физико-химические свойства основной детали, как прочность или устойчивость к коррозии;

При выполнении наплавочной операции электрод следует по заданной траектории над поверхностью основной детали. Металл расплавляется и, смешиваясь с металлом электрода, образует на поверхности детали сплошной наплавленный слой. Иногда наплавку проводят в несколько слоев, масса ее на особо крупных деталях может доходить до нескольких тонн.

По окончании наплавки деталь подвергается механической обработке для точного доведения геометрических размеров до заданных величин. Если требуется наплавка малых объемов, Э42 вполне способен заменить собой специализированные наплавочные электроды.

Практическое применение электродов ОК 61.30

Свойства электрода ОК 61.30 определяются химическим составом материала стержня и покрытием рутилово-кислой обмазкой. Процентное содержание хрома и никеля в расходном материале позволяет производить качественную сварку коррозионностойких хромоникелевых сталей 12Х18Н10Т, 03Х18Н10, 08Х18Н10Т, наиболее востребованных зарубежных образцов класса нержавеющих сталей AISI 304, AISI 321 и других подобных. Состав рутилово-кислого покрытия создает условия для стойкости сварочного шва к межкристаллитной коррозии. Кроме качественного шва, покрытие дает целый ряд преимуществ для технологии сварки электродом ОК 61.30:

- стабильность сварочной дуги обеспечивает равномерный шов с минимальным разбрызгиванием, легким отделением шлака;

- в технологическом процессе не требуется обязательная зачистка сварочных кромок от ржавчины и других загрязнений;

- легкость в первичном и последующем зажигании дуги является определяющим фактором в получении положительного результата в сварочных работах производимых домашними мастерами и не только.

Где применимы

Стойкость к агрессивным средам – главное свойство вышеуказанных сталей, послужившее их широкому распространению в промышленности (пищевой, химической, в других отраслях) и в быту.

Электроды ОК 61.30. Фото Сварби

Если нет желания пользоваться в домашней бане ржавой горячей водой, можно сделать бак для нее из нержавейки. Основная трудность будет в сварке тонких листов, точнее склонностью этого материала к повышенной деформации. Свести ее к минимуму поможет свойство электродов ОК 61.30 в легком первичном и последующем зажигании сварочной дуги. Сварку листов следует выполнять не сплошным швом, а прерывистыми точками, распределенными на некотором расстоянии друг от друга по длине, которые постепенно будут образовывать полный сварочный шов. Разогрев поверхности свариваемых листов будет не таким интенсивным и к тому же более равномерным. Таким способом сварки можно получить бак с вполне эстетической формой.

При появлении трещины на блоке цилиндров двигателя или корпусной детали другого оборудования из чугуна для ремонта можно воспользоваться электродами ОК 61.30. Это будет особенно актуально при отсутствии в гараже электродов по чугуну (по химическому составу электроды ОК 61.30 похожи с ними). К тому же для их приобретения понадобится весьма круглая сумма

Электродами ОК 61.30 чугун можно заварить без подогрева, что важно при выполнении работ в домашних условиях. При сварке чугуна следует не допускать перегрева зоны сварочного шва, так как расплавленный чугун обладает хорошими жидкотекучими свойствами и будет «уплывать» из зоны сварки. Способность электрода ОК 61.30 к легкому повторному зажиганию дуги обеспечит прерывистость сварки и создаст оптимальный температурный режим

Не прилагая особенных усилий электродами ОК 61.30 можно заваривать другие чугунные изделия (решетки каминов, казанки, сковородки и т. п.)

Способность электрода ОК 61.30 к легкому повторному зажиганию дуги обеспечит прерывистость сварки и создаст оптимальный температурный режим. Не прилагая особенных усилий электродами ОК 61.30 можно заваривать другие чугунные изделия (решетки каминов, казанки, сковородки и т. п.).

Где не применимы

Прежде чем пускать в ход любой вид расходного материала, следует ознакомиться с его техническими характеристиками. Назначение и основные параметры указаны на маркировке упаковки. Электроды ОК 61.30 предназначены для сварки хромоникелевых сталей работающих при температуре до 400°С. Поэтому для сварки, например, камеры сгорания банной печи их использовать нельзя.

Конструкция, в которой можно производить сварочные швы электродами ОК 61.30, должна иметь предел прочности до 560 МПа и предел текучести 430 МПа. Таким прочностным характеристикам соответствует широко применяемая в домашнем хозяйстве сталь марки 12Х18Н10Т. Применяемая, например, в химической промышленности конструкция из стали марки 20Х23Н13, сваренная электродами ОК 61.30, не будет иметь требуемых прочностных показателей.

Электрод ОК 61.30 имеет общетехническое назначение. Его не стоит применять при сварке конструкций, работающих в холодном климате, испытывающих ударные или повышенные вибрационные нагрузки. В условиях работы с сильно агрессивными средами его применять также не рекомендуется.

Виды покрытий

Электроды для сварки подбираются так, чтобы материал стержня максимально точно совпадал со свариваемым металлом. Только так можно получить качественный шов с равномерной структурой, повышающей его прочность

Не менее важной является обмазка, которая должна обеспечить стабильную дугу, равномерное плавление сварочной ванны и защитить ее от внешних факторов. Некоторые составы даже позволяют варить по ржавой или масляной поверхности без предварительной подготовки. Различают несколько видов:

Различают несколько видов:

- Кислое маркируется буквой А. Композиция состоит из кремния, марганца, титана, оксидов железа и других элементов. Преимущество обмазки – отсутствие порообразования в шве даже на ржавых заготовках или при наличии окалины. Основной недостаток покрытия – высокий риск появления горячих трещин при сваривании. Электроды с кислой обмазкой хорошо работают на постоянном и переменном токе, применяются для нижних швов. Такой тип используется для марок Э-42 и Э-38.

- Основное, или флористо-кальциевое, которое обозначается буквой Б. Используется для ручной дуговой сварки. Состоит из шлаковой основы с добавлением карбоната кальция, фтористого калия и минералов, которые выделяют защитный газ. Основная обмазка отличается высоким процентом шлакообразования, а наплавленный металл содержит малую часть водорода, потому что отсутствуют органические соединения-поставщики. Наплавляемый металл окисляется слабо, что снижает риск образования трещин. По сравнению с рутиловым покрытием обеспечивается высокое сопротивление сероводородному растрескиванию, поэтому электроды с такой обмазкой успешно применяют для соединения трубопроводов. Работают от постоянного тока обратной полярности.

- Рутиловое маркируется буквой Р. Считается универсальным и самым распространенным. В составе обмазки около половины занимает рутил (двуокись титана), а также ферромарганец, карбонаты и жидкое стекло. Небольшой процент кремния и кислорода снижает риск образования горячих трещин. Наплавленный металл имеет высокий показатель ударной вязкости. Газ от сгорания карбонатов и органических материалов защищает сварочную ванну. Наплавленный металл склонен к образованию окислов под воздействием пара или углекислого газа. При соблюдении режимов содержание водорода минимальное, что исключает появление пор. Сварные швы получаются качественными.

Электроды с рутиловым покрытием перед началом работы необходимо прокаливать, что повысит качество шва. Такие расходные материалы позволяют накладывать шов по ржавчине. Отличаются чувствительностью к температуре и повышенным режимам, что приводит к браку.

Технические характеристики рутилового слоя превосходят основной и кислый. Стержни легко поджигаются и работают во всех пространственных положениях.

- Целлюлозное с маркировкой Ц. Характеризуется самым высоким содержанием органических компонентов: целлюлозы, талька, рутила и ферромарганца. Готовый шов по химическому составу соответствует спокойным (с) и полуспокойным сталям (пс). Отмечается большое количество выделяемого водорода и разбрызгивание металла. При односторонней сварке наплавляемый валик ложится равномерно. Обмазка используется в марках Э-46 и Э-50. Электроды отличаются производительностью и позволяют сваривать в вертикальном пространственном положении. Применяются для сварки трубопроводов.

- Смешанные и прочие покрытия П: кисло-рутиловое (АР), рутилово-целлюлозное (РЦ), рутиловое с железным порошком (РЖ), рутилово-основное (РБ).

Несмотря на отличие свойств и составов, у электродов есть общие характеристики:

- Толщина наносимого покрытия должна составлять 1/3 общей толщины.

- Степень влагопоглощения, от которого зависит необходимость в предварительной просушке.

- Температура горения, влияющая на легкость поджига дуги.

Как наносится покрытие

Технология нанесения одинакова для всех видов. Толщина покрытия зависит от сечения стержня электрода. Работы ведутся на специальном станке в автоматическом цикле, что обеспечивает высокую производительность. Твердые фрагменты подсушиваются и измельчаются. Компоненты просевают для отделения однородной фракции нужного размера. Смесь обжигают, чтобы вышла сера. Потом она поступает в смеситель, где соединяется с жидкими компонентами. На завершающей стадии стержни погружаются в готовую смесь.

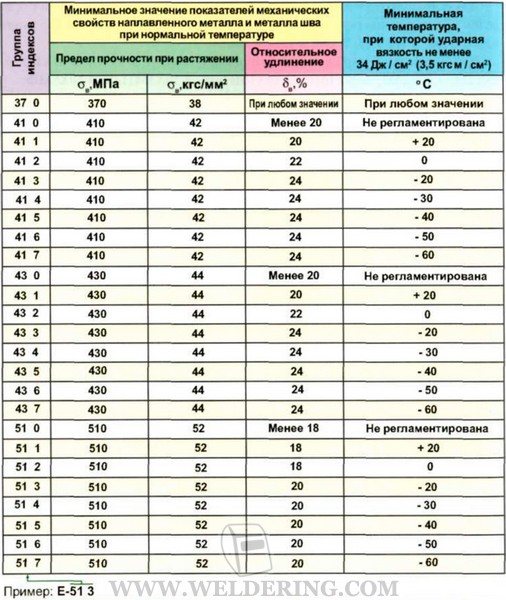

В знаменателе — кодированное обозначение (код):

буква Е — международное обозначение плавящегося покрытого электрода

ГРУППА ИНДЕКСОВ, УКАЗЫВАЮЩИХ ХАРАКТЕРИСТИКИ МЕТАЛЛА ШВА ИЛИ НАПЛАВЛЯЕМОГО МЕТАЛЛА

6.1. Для электродов, применяемых для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс/мм2)

6.2. В условном обозначении электродов для сварки легированных сталей с пределом прочности при растяжении свыше 588 МПа (60 кгс/мм2) первый индекс двузначного числа соответствует среднему содержанию углерода в шве в сотых долях процента; последующие индексы из букв и цифр показывают содержание элементов в процентах в металле шва; последний цифровой индекс, проставляемый через дефис, характеризует минимальную температуру°С, при которой ударная вязкость металла шва составляет не менее 34 Дж/см2 (35 кгс?м/см2).

Пример: E-12X2Г2-3 означает 0,12% углерода, 2% хрома, 2% марганца в металле шва и при -20°С имеет ударную вязкость 34 Дж/см2 (3,5 кгс?м/см2).

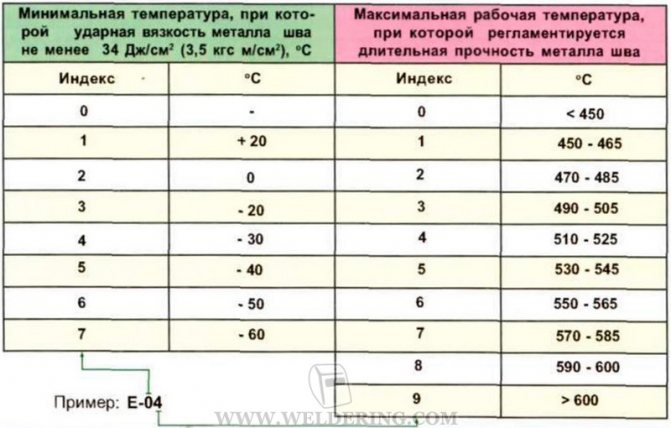

6.3. В условном обозначении электродов для сварки теплоустойчивых сталей содержатся два индекса:

- первый указывает минимальную температуру, при которой ударная вязкость металла шва составляет не менее 34 Дж/см2 (3,5 кгс?м/см2);

- второй индекс — максимальную температуру, при которой регламентированы показатели длительной прочности металла шва.

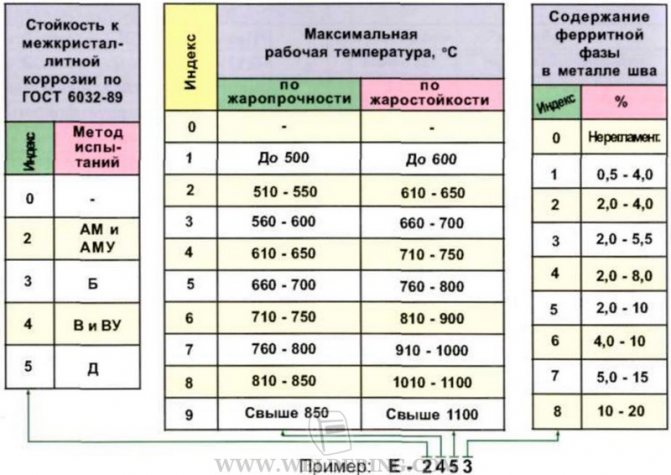

6.4. Электроды для сварки высоколегированных сталей кодируются группой индексов, состоящих из трех или четырех цифр:

- первый индекс характеризует стойкость металла шва к межкристаллитной коррозии;

- второй указывает максимальную рабочую температуру, при которой регламентированы показатели длительной прочности металла шва (жаропрочность);

- третий индекс указывает максимальную рабочую температуру сварных соединений, до которой допускается применение электродов при сварке жаростойких сталей;

- четвертый индекс указывает содержание ферритной фазы в металле шва.

6.5. Условное обозначение электродов для наплавки поверхностных слоев состоит из двух частей:

первый индекс указывает среднюю твердость наплавленного металла и выражается дробью:

- в числителе — твердость по Виккерсу;

- в знаменателе — по Роквеллу.

второй индекс указывает, что твердость наплавленного металла обеспечивается:

- без термической обработки после наплавки -1;

- после термической обработки — 2.

| Индекс | Твердость | Индекс | Твердость | ||

| по Виккерсу | по Роквеллу | по Виккерсу | по Роквеллу | ||

| 200/17 | 175 — 224 | до 23 | 700 / 58 | 675 — 724 | 59 |

| 250 / 25 | 225 — 274 | 24 — 30 | 750 / 60 | 725 — 774 | 60 — 61 |

| 300 / 32 | 275 — 324 | 30,5 — 37,0 | 800 / 61 | 775 — 824 | 62 |

| 350 / 37 | 325 — 374 | 32,5 — 40,0 | 850 / 62 | 825 — 874 | 63-64 |

| 400 / 41 | 375 — 424 | 40,5 — 44.5 | 900 / 64 | 875 — 924 | 65 |

| 450 / 45 | 425 — 474 | 45,5 — 48,5 | 950 / 65 | 925 — 974 | 66 |

| 500 / 48 | 475 — 524 | 49,0 | 1000 / 66 | 975 — 1024 | 66,5 — 68,0 |

| 550 / 50 | 525 — 574 | 50 — 52,5 | 1050/68 | 1025 — 1074 | 69 |

| 600 / 53 | 575 — 624 | 53 — 55,5 | 1100/69 | 1075 -1124 | 70 |

| 650 / 56 | 625 — 674 | 56 — 58,5 | 1150/70 | 1125 -1174 | 71 -72 |

Пример: Е — 300/32-1 — Твердость наплавленного слоя без термообработки.

ОБОЗНАЧЕНИЕ ВИДА ПОКРЫТИЯ

А, Б, Ц, Р — см. Электродные покрытия; смешанного типа: АР — кисло-рутиловое; РБ — рутилово-основное и т.п.; П — прочие. При наличии в покрытии железного порошка более 20% добавляется буква Ж. Например: АЖ.

ОБОЗНАЧЕНИЕ ДОПУСТИМЫХ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЙ

1 — для всех положений, 2 — для всех положений, кроме вертикального «сверху-вниз», 3 — для нижнего, горизонтального на вертикальной плоскости и вертикального “снизу-вверх», 4 — для нижнего и нижнего «в лодочку».

ОБОЗНАЧЕНИЕ ХАРАКТЕРИСТИК СВАРОЧНОГО ТОКА И НАПРЯЖЕНИЯ ХОЛОСТОГО ХОДА ИСТОЧНИКА ПИТАНИЯ

| Полярность постоянного тока | Uxx источника переменного тока, В | Индекс | |

| Номинальный | Пред. отклонение | ||

| Обратная | — | — | |

| Любая | — | — | 1 |

| Прямая | 50 | ± 5 | 2 |

| Обратная | 3 | ||

| Любая | 70 | ± 10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ± 5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 |

СТАНДАРТ НА СТРУКТУРУ УСЛОВНОГО ОБОЗНАЧЕНИЯ

ГОСТ 9466-75 «Электроды покрытые металлические для ручной дуговой сварки и наплавки. Классификация и общие технические условия».

СТАНДАРТ НА ТИПЫ ЭЛЕКТРОДОВ

ГОСТ 9467-75 «Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей».

ГОСТ 10051-75 «Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами».

ГОСТ 10052-75 «Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами».