Настройка

Чтобы настроить инжекторный резак на выполнение газорежущей операции, необходимо выполнить регламентированные инструкциями по эксплуатации ИГР процедуры:

Провести проверку инжекции в следующей последовательности:

- подсоединить шланг от кислородного баллона к соответствующему ниппелю, при этом ниппель для подсоединения газового шланга остается свободным либо просто выкручивается;

- открыть подачу кислорода на редукторе;

- открыть вентили кислорода и горючего газа на ИГР;

- проверить инжекционную способность, прислонив палец к штуцеру с газом – палец должен слегка притягиваться (опытные сварщики не гнушаются вместо пальца попробовать наличие втягивания языком). Наличие втягивания указывает о хорошей инжекции.

После проверки инжекции подсоединить шланг с горючим газом.

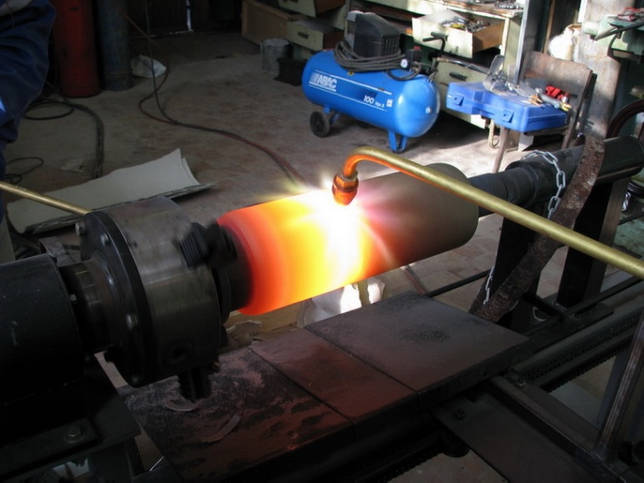

Разжечь пламя для резки металла. Длину факела и цвет пламени регулируют открытием соответствующих вентилей кислорода, горючего газа и смеси вплоть до полной стабилизации пламени и приобретения им формы конуса.

Газорезка и необходимые знания при выборе газорезательного инструмента

В данной статье мы поговорим о газовых резаках. Для чего нужен газовый резак? Как ни странно, но он нужен для резки металла. Для этого сначала нужно нагреть метал до температуры плавления, а затем подать туда струю кислорода для того, чтобы металл начал гореть, и таким образом, осуществляется резка.

Для этого чаще всего используют два типа горючего газа:

- Пропан

- Ацетилен

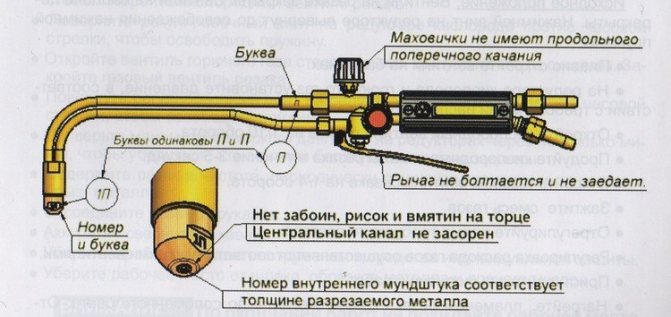

Обычно на газорезке, предназначенной для резки с пропаном в наименовании имеется буква “П” в ацетиленовой версии используется буква “А”.

Газорезки могут делиться по толщине реза:

Резаки с пометкой “Р1” способны резать металл до 100 миллиметров.

С пометкой “Р3” способны резать металл до 300 миллиметров.

Сейчас, к сожалению, не все производители соблюдают это требование. К примеру, на рынке могут встретиться резаки, помеченные индексом “Р3”, и потребители думают, что они могут осилить металл до 300 миллиметров, но это оказывается не так.

Также резаки делятся между собой по принципу смешения газа:

Инжекторный резак. Они имеют 2 трубки. Горючий и подогревающий кислород движется на выход по одной трубке, а режущий кислород по другой.

Есть ещё и резаки с тремя трубками. Они называются “С внутрисопловым смешиванием газа”. Все 3 вида газа идут по отдельной трубке и смешиваются на выходе в отдельной установке, под названием “Сопля”. Поэтому этот вид газорезки называется внутрисопловое смешивание.

По типу подачи режущего кислорода резаки делятся на вентильные и рычажные:

Вентильные резаки имеют специальный вентиль, с помощью которого газорезчик может увеличивать и уменьшать подачу кислорода.

Рычажный. Исходя из названия, можно понять, что он имеет специальный рычаг, по нажатию на который происходит подача режущего кислорода.

Как выбрать газовый резак для газорезки?

Здесь пойдёт речь о том, как правильно выбрать резак? Р1 или Р3? Как выбрать резак по внешнему виду?

Прежде всего, нужно отметить, что невозможно сделать выбор глядя на какую-то рекламу или картинку. Для того, чтобы правильно выбрать резак его нужно как минимум взять в руки.

Для начала нужно определиться с тем, для каких целей вы хотите приобрести резак? Если вам нужен резак чтобы резать металл до 100 миллиметров, то нужно приобретать резак с пометкой Р1. Если же нужно резать металл до 300 миллиметров, соответственно это будет приспособление с пометкой Р3

Далее, нужно обратить внимание на внешний вид резака и из чего изготовлен наружный мундштук резака. Для хорошей и безопасной работы с устройством нужно приобретать резак с мундштуком, изготовленным из хромистой бронзы или из материала не уступающим ей по своим физико-механическим свойствам

Например, это может быть медь.

Также необходимо обратить внимание на то, из чего изготовлена внутренняя часть мундштука. Для безопасного и долгосрочного использования газорезки — внутренний мундштук должен изготавливаться из хромистой бронзы или меди

Различить их можно по цвету.

Из чего должен быть изготовлен резак?

Изготовление резаков допускается из латуни, она имеет жёлтый цвет. Из меди, она будет иметь цвет меди. Или из нержавеющей стали, серого цвета. Приобретать резаки, изготовленные из других материалов – не рекомендуется.

Для долгосрочной работы рекомендуется приобретать разобранный резак. Он должен иметь разъёмные соединения на тот случай, если, допустим, из строя вышел наконечник, износилась головка или прогорела трубка. Такие газорезки можно легко разобрать и без особого труда и усилий заменить испорченную делать.

Желаем сделать вам удачный выбор, руководствоваться данной статьёй и следить за безопасностью своей жизни и жизни своего помощника – резака.

Настройка

Чтобы настроить инжекторный резак на выполнение газорежущей операции, необходимо выполнить регламентированные инструкциями по эксплуатации ИГР процедуры:

Провести проверку инжекции в следующей последовательности:

- подсоединить шланг от кислородного баллона к соответствующему ниппелю, при этом ниппель для подсоединения газового шланга остается свободным либо просто выкручивается;

- открыть подачу кислорода на редукторе;

- открыть вентили кислорода и горючего газа на ИГР;

- проверить инжекционную способность, прислонив палец к штуцеру с газом – палец должен слегка притягиваться (опытные сварщики не гнушаются вместо пальца попробовать наличие втягивания языком). Наличие втягивания указывает о хорошей инжекции.

После проверки инжекции подсоединить шланг с горючим газом.

Разжечь пламя для резки металла. Длину факела и цвет пламени регулируют открытием соответствующих вентилей кислорода, горючего газа и смеси вплоть до полной стабилизации пламени и приобретения им формы конуса.

Наложение согревающего компресса

Компресс — лечебная многослойная повязка.

Действие — вызывает расширение кровеносных сосудов и увеличивает кровообращение в тканях (болеутоляющее и рассасывающее действие). Применяется при

местных воспалительных процессы на коже.

Противопоказания — лихорадка, повреждения на коже, аллергические или гнойничковые высыпания; нельзя накладывать компресс на смазанную йодом кожу (возможен ожог).

Как сделать компресс?

Компрессная бумага, вата, бинт, этиловый спирт 45% (салициловый или камфорный), ножницы.

Техника выполнение компресса:

Читайте еще на эту тему

Правильно выбираем иглу и шприц

Подготовка к инъекции

Подкожные инъекции

Внутримышечные инъекции

Внутривенные инъекции

Меры предосторожности при возможном контакте с биологическими жидкостями

Постинъекционные осложнения

- вымойте и высушите руки;

- осмотрите кожные покровы на месте постановки

компресса; - приготовьте три слоя компресса, соответствующие

области применения: влажный слой — 6—8 слоев марли; изолирующий — компрессная бумага или полиэтилен, перекрывающий влажный слой на 1,5—2 см;

утепляющий — вата толщиной 2—3 см, перекрывает

все предыдущие слои на 1,5—2 см; - сложите слои: внизу — вата, затем — компресс

ная бумага; - разведите спирт водой, подогрейте лекарственный

раствор, поместив его в емкость с водой 38—39 С - смочите в растворе марлю, слегка отожмите ее и

положите сверху компрессной бумаги; - все слои компресса положите на нужный участок

тела и зафиксируйте, бинтом, чтобы компресс плотно

прилегал к коже; - зафиксируйте время — 6—8 часов;

- вымойте и высушите руки;

- через 1,5—2 часа проведите контроль правильности постановки компресса пальцем, не нарушая плотности наложения повязки (марля должна быть влажной).

Принципиальная конструкция газового резака

Особенности конструкции резака.

Инжекторный или двухтрубный резак

Это самая популярная модель по своей конструкции. Название «двухтрубный» происходит из-за разделения технического кислорода на два потока. Это делается для функционального разделения работы кислорода.

Второй поток кислорода идет прямиком в инжектор. Порядок работы в камере инжектора следующий: кислород поступает в камере под большим давлением и с высокой скоростью, в результате чего в этом пространстве образуется зона разреженного давления. Кислород является в данном случае инжектируемым.

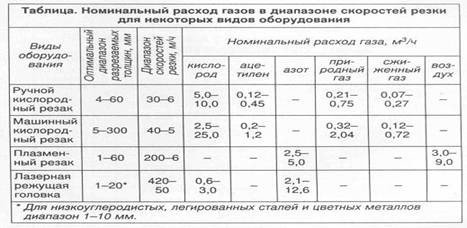

Номинальный расход газов.

Через специальные боковые отверстия в стенках камеры в нее втягивается горючий газ – он является в данном случае эжектируемым. Происходит смешение газов, скорости выравниваются, в итоге на выходе из камеры формируется поток из смеси газов, у которого скорость ниже, чем у инжектируемого кислорода, но выше, чем у эжектируемого горючего газа.

На следующем этапе сформированная смесь газов поступает в наконечник – сначала в его головку, а затем через сопло между мундштуками выходит и образует то самое пламя в виде факела, которое разогревает металл до температуры его горения. Все потоки газов регулируются собственными вентилями на внешней стороне корпуса – для подачи кислорода и отдельно для подачи горючего газа в инжектор.

Безинжекторный или трехтрубный газовый резак

В данном случае устройство газового резака сложнее. Кислород в него попадает по двум трубкам, третью трубку по праву занимает горючий газ. В этом сварочном резаке газы смешиваются внутри головки, никакой камеры здесь нет. Такая система является более безопасной, чем двухкамерная модель.

У этой модели стоимость значительно выше. Кроме этого недостатка у трехтрубного резака имеется еще один нюанс: в работе с ним необходимо очень высокое давление горючего газа – выше, чем с инжекторным аппаратом.

Область применения

Область применения газовых резаков весьма широка. Их используют везде, где нужно резать, паять или сваривать металл:

- на заготовительных участках машиностроительных и металлообрабатывающих заводов;

- на стройплощадках — от дачного домика до гидроэлектростанций;

- в автосервисе;

- на судостроительных верфях;

- в оборонной и аэрокосмической промышленности;

- при разборке старых металлоконструкций ;

- в производстве электроники и радиотехники;

- в ювелирном деле;

- на художественных промыслах.

Кроме того, газовый резак может стать вашим надежным и производительным помощником в домашней мастерской

Технологии

Из капельницы можно сделать что угодно – материал доступный, податливый, схем и инструкций работы с ним множество. Принцип работы схож с принципом плетения макраме или создания своими руками игрушек из так называемых газетных палочек. Поделки получаются прочными, и даже если это детская игрушка, прослужит она очень долго.

Если используется материал, который применяли по прямому назначению — в больнице, его следует тщательно промыть и обработать любым антисептиком. Некоторые антисептики могут окрашивать прозрачные трубочки.

Окрашивание

Рукодельницы используют все узлы «системы» — эластичные трубки, по которым подается лекарство, фиксаторы, узлы для введения препаратов, переходники. Как правило, они либо прозрачные, либо желтоватые. Часто хочется сделать веселую, разноцветную поделку из них, и мастерицы окрашивают материалы своими руками.

Для покраски можно использовать средства, которые есть в каждом доме:

- чернила от шариковой ручки;

- марганцовку (перманганат калия);

- зеленку (раствор бриллиантовой зелени);

- йод или фукорцин.

Принцип окрашивания капельницы можно рассмотреть на примере использования чернил от шариковых ручек. Место, где будут выполнять работы, нужно хорошенько защитить, чтоб не испачкать, на руки надеть перчатки.

Кроме самих чернил понадобится чистый спирт или спирт с концентрацией не ниже 40%. В емкости смешиваем 2 колпачка спиртосодержащего раствора и чернила из двух стержней. Кстати, чернила могут быть не только синими, но и зелеными, красными и любого другого цвета. Наполняем трубочки полученным составом и выдерживаем 1-2 минуты, затем выливаем из них содержимое, ждем, когда они просохнут.

Фото:

Как плести

Для создания большинства поделок из медицинских капельниц своими руками достаточно знать принцип оформления узла «крест». Он лежит в основе такого плетения, завязывается из двух нитей-трубочек, выполняется просто, дает объемную фигурку, легко гнется.

Оригинально смотрится такое плетение из разноцветных «систем». Принцип может использоваться для создания фигурок чертиков, крестика, сердечка, брелока, оплетки для ручки.

Схема узла «крестик»:

Для плоских фигурок, к примеру, браслетов, можно использовать другую технику:

Опытные мастерицы могут работать по принципу плетения макраме, завязывать из эластичных заготовок узлы любого типа, а начинающим лучше «набивать руку» на простых схемах, которые показаны выше.

Что нужно для работы

Важно понимать, что пластик – это не нитки или пряжа, и технология работы с ним другая. Кроме самих капельниц под рукой должны быть острые ножницы с тонкими длинными лезвиями, тонкие гвоздики со шляпками или портновские булавки, клей моментального действия (он может пригодиться для фиксации кончиков)

Иногда нужно будет фиксировать кончики трубочек с помощью булавок или гвоздиков, и рабочая поверхность должна быть защищена. Можно закрепить на ней деревянное или толстое, плотное текстильное полотно, в которое легко втыкать булавки, гвоздики.

Стандарты и габариты

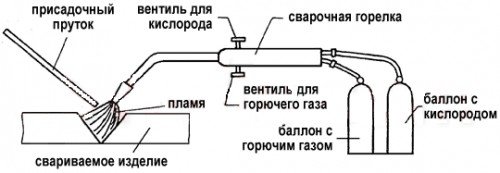

Сварка при помощи сварочной горелки с газом. Все стандартные измерения, касающиеся газовых резаков, оговорены в ГОСТе 5191-79. Естественно, что вес и размеры аппаратов напрямую связаны с их мощностью. Вес, например, бывает только в двух значения: резаки моделей Р1 и Р2 весят 1,0 кг, а модель высокой мощности Р3 весит 1,3 кг и ни граммом больше или меньше.

Кстати, с мощностью и размерами связан и вид горючего газа. Если мощные резаки Р3 работают только на смеси кислорода с пропаном, то аппарата поменьше типа Р1 и Р2 вполне могут функционировать с любым видом газа.

Вставные газовые резаки:

По весу эти устройства значительно легче резаков. РВ1 весит 0,6 кг, а РВ2 и РВ3 – всего по 0,7 кг. Но пусть эта кажущаяся изящность не вводит вас в заблуждение. Не будем забывать, что это наконечники к горелке, в комплекте с которой они будут весить ничуть не меньше, чем обычные резаки. В чем тогда преимущество?

В том, что их можно докупить к уже имеющейся горелка и, таким образом, сэкономить кое-какие деньги. И компактность всего комплекта, упакованного в специальный кейс. И еще одна немаловажная деталь, которая касается природы горючего газа. Дело в том, что ацетилен значительно дороже пропана.

Но для сварки металла намного желательнее именно ацетилен: горелка с ним дает пламя с температурой выше на 400°С, чем такая же со смесью кислорода с пропаном.

Портативные модели: малому кораблю – малое плавание

Устройство резака. На рынке сейчас предлагается множество портативных вариантов автогенов – именно так они позиционируются. Они продаются в виде насадки к компактному цанговому газовому баллону. Но по своей сути и принципу работы это горелки. Большинство из них обеспечивают температуру факела не выше 1300°С.

Встречаются, конечно, и портативные модели «профессионального» ряда – цанговые резаки, дающие температуру факела выше – до 2000 – 2500°С, что в общем-то близко по показателям к классическому кислородно-пропановому резаку. Но физика есть физика: даже в этих моделях нет главного компонента, который режет металл – кислородной струи, которая окисляет этот самый металл.

Где хорош портативный газовый резак? При резке легко плавких металлов или сплавов типа олова, латуни, бронзы, меди. Но даже эти «детские» варианты не режутся, а плавятся. Поэтому компактные насадки – резаки используются больше для пайки или сварки маленьких заготовок из цветных металлов. Это могут быть детали бытовых устройств типа холодильника или кондиционера. Сварка, а не резак, одним словом.

В любом случае будьте внимательны при выборе таких моделей далеко не всегда их предлагаемая «портативность» в итоге оправдана.

Как выбрать плазмотрон?

Чтобы производить резку металла плазморезкой своими руками, важно купить оборудование. Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора

Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться

Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора. Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться.

Резка с помощью плазмы может производиться двумя видами плазморезки:

- Инвенторная — имеет компактные размеры, для ее работы необходимо малое количество энергии, аппарат легкий с привлекательным дизайном. В то же время у него непродолжительное включение, перепады напряжения негативно скажутся на аппарате;

- Трансформаторная — высокая длительность включения, если напряжение будет скакать, плазморезка не выходит из строя. Размер, вес агрегата достаточно большие, энергии такая плазморезка также потребляет много.

ВАЖНО ЗНАТЬ: Технология воздушно плазменной резки металлов

При выборе плазмотрона для резки своими руками, рекомендуется обратить внимание на параметры. Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу

Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу.

Мощность

В зависимости от того, каковы характеристики изделия, которое необходимо разрезать, выбирается мощность. Будет отличаться и размер сопла, тип газа.

Так, при мощности 60-90А плазморезка сможет справиться с металлом толщиной 30 мм.

Если необходимо разрезать большую толщину, то рекомендуется купить плазморезку с мощностью 90-170А.

Выбирая агрегат, учтите силу тока, напряжение, которое он сможет выдержать.

Время, скорость разрезания материала

Этот показатель меряют в см, которые аппарат сможет разрезать за 1 минуту. Одни плазморезки смогут разрезать металл за 1 минуту, а другие за 5.

При этом толщина материала будет одинаковая.

Если важно сократить время на резку, то стоит учесть скорость разрезания. Аппараты отличаются временем работы — длительность разрезания металла, не перегреваясь

Если указано, что длительность работы составляет 70 процентов, то это значит, что плазморезка будет работать 7 минут, после чего 3 минуты она должна остывать.

Если необходимо сделать длинные разрезы, то рекомендуется выбирать агрегаты с высокой продолжительностью работы.

Горелка плазморезки

Стоит оценить материал, который придется разрезать. Горелка плазморезки должна обладать мощностью, чтобы качественно его разрезать.

При этом стоит учесть, что условия работы могут быть сложными, резка — интенсивной.

На рукоятки таких плазморезок можно закрепить дополнительные элементы, поддерживающие наконечник сопла на определенном расстоянии. Это во много раз облегчает работу.

Если плазморезкой будет проводиться разрезание тонкого металла, то можно выбрать агрегат, в горелку которого поступает воздух.

Если планируется плазменная резка толстого металла, нужно предпочесть плазмотрон, в горелку которого будет подаваться азот.

Внешние характеристики

При плазморезке своими руками чаще всего выбирают переносные плазморезки, которые отличаются компактными размерами.

Ими не сложно управлять, не имея достаточного опыта, доступна фигурная резка.

Видео:

Стационарные агрегаты имеют большой вес, предназначены для разрезания более толстых материалов, их цена соответственно будет больше.

Стандарты и габариты

Сварка при помощи сварочной горелки с газом.

Все стандартные измерения, касающиеся газовых резаков, оговорены в ГОСТе 5191-79. Естественно, что вес и размеры аппаратов напрямую связаны с их мощностью. Вес, например, бывает только в двух значения: резаки моделей Р1 и Р2 весят 1,0 кг, а модель высокой мощности Р3 весит 1,3 кг и ни граммом больше или меньше.

Кстати, с мощностью и размерами связан и вид горючего газа. Если мощные резаки Р3 работают только на смеси кислорода с пропаном, то аппарата поменьше типа Р1 и Р2 вполне могут функционировать с любым видом газа.

Вставные газовые резаки:

По весу эти устройства значительно легче резаков. РВ1 весит 0,6 кг, а РВ2 и РВ3 – всего по 0,7 кг. Но пусть эта кажущаяся изящность не вводит вас в заблуждение. Не будем забывать, что это наконечники к горелке, в комплекте с которой они будут весить ничуть не меньше, чем обычные резаки. В чем тогда преимущество?

В том, что их можно докупить к уже имеющейся горелка и, таким образом, сэкономить кое-какие деньги. И компактность всего комплекта, упакованного в специальный кейс. И еще одна немаловажная деталь, которая касается природы горючего газа. Дело в том, что ацетилен значительно дороже пропана.

Но для сварки металла намного желательнее именно ацетилен: горелка с ним дает пламя с температурой выше на 400°С, чем такая же со смесью кислорода с пропаном.

Портативные модели: малому кораблю — малое плавание

Устройство резака.

На рынке сейчас предлагается множество портативных вариантов автогенов – именно так они позиционируются. Они продаются в виде насадки к компактному цанговому газовому баллону. Но по своей сути и принципу работы это горелки. Большинство из них обеспечивают температуру факела не выше 1300°С.

Встречаются, конечно, и портативные модели «профессионального» ряда – цанговые резаки, дающие температуру факела выше – до 2000 — 2500°С, что в общем-то близко по показателям к классическому кислородно-пропановому резаку. Но физика есть физика: даже в этих моделях нет главного компонента, который режет металл – кислородной струи, которая окисляет этот самый металл.

Где хорош портативный газовый резак? При резке легко плавких металлов или сплавов типа олова, латуни, бронзы, меди. Но даже эти «детские» варианты не режутся, а плавятся. Поэтому компактные насадки – резаки используются больше для пайки или сварки маленьких заготовок из цветных металлов. Это могут быть детали бытовых устройств типа холодильника или кондиционера. Сварка, а не резак, одним словом.

В любом случае будьте внимательны при выборе таких моделей далеко не всегда их предлагаемая «портативность» в итоге оправдана.

Особенности резки

Резак надо вести плавно вдоль линии разреза и следить за углом наклона, который отклоняется на 5—6 градусов против движения инструмента. При толщине металла более 0,95 м отклонение увеличивают, прорезав металл на глубину около 20 мм, угол отклонения опять уменьшается. Как резать резаком, чтобы срез был ровным, мы уже подробно объясняли в предыдущем разделе.

Сколько расходуется газа

Расход газов при резке металла пропаново-кислородным резаком, зависит от толщины конструкции и конфигурации разреза. Для наглядности приводим расположенную ниже таблицу:

| Размер заготовки (толщина), мм | Время на отверстие, сек | Размер разреза (ширина), мм | Расход, на м3 реза | |

| пропана | кислорода | |||

| 4,0 | 5—8 | 2,5 | 0,035 | 0,289 |

| 10,0 | 8—13 | 3,0 | 0,041 | 0,415 |

| 20,0 | 13—18 | 4,0 | 0,051 | 0,623 |

| 40,0 | 22—28 | 4,5 | 0,071 | 1,037 |

| 60,0 | 25—30 | 5,0 | 0,087 | 1,461 |

Расход газов существенно снижается, когда выполняется наплавка или пайка.

Нюансы

Главная задача исполнителя — правильно выдерживать скорость:

- нормальный режим — искры летят под прямым углом относительно поверхности заготовки;

- малая скорость — разлет от исполнителя и угол менее 85 градусов.

После окончания процесса вначале перекрывается подача кислорода, а пропан — отключают в последнюю очередь.

Т. Н. Ишкулов, образование: ПТУ, специальность: сварщик пятого разряда, опыт работы: с 2005 года: «Исполнителям, впервые выполняющим резку при помощи кислородного оборудования, надо помнить, что начинать новый разрез после внезапной остановки надо с другой точки, а не там, где был процесс окончен».

Негативная деформация

Начинающих сварщиков волнует вопрос, как надо правильно пользоваться резаком пропан кислород, чтобы не произошло коробления поверхности детали. Вначале нужно разобраться — какие же факторы способствуют возникновению этих дефектов:

- при неравномерном нагреве поверхности;

- была выбрана высокая скорость движения резака;

- произошло резкое охлаждение места нагревания.

Чтобы исключить возникновение перечисленных факторов на заготовки, их предварительно надежно закрепляют и прогревают, а скорость наращивают постепенно. Если же коробление всё-таки произошло, то вернуть первоначальную форму можно при помощи обжига или отпуска, а листы править на вальцах.

Опасность обратного удара

При неправильном режиме горения струи происходит хлопок и пламя втягивается вовнутрь изделия, что приводит к взрыву, т. к. огонь распространяется по шлангам и доходит до емкостей с газами. Чтобы предотвратить опасную ситуацию, резак оборудуется обратным клапаном, который отсекает пламя и не допускает его распространения.

Правила использования

Они аналогичны технике безопасности при проведении сварки, но имеют специфические дополнения:

- Средствами защиты пренебрегать не рекомендуется, т. к. это приводит к получению травм в виде ожога кожи или повреждения роговицы глаз разлетающимися искрами, поэтому обязательны очки и перчатки с длинными раструбами до локтя.

- Одежда и обувь исполнителя изготавливается из негорючего материала.

- Баллоны с газами располагаются не ближе пяти метров от места проведения резки.

- Пламя резака направляется только в противоположную от шлангов сторону.

- Резка производится в помещениях, оборудованных сильной вентиляцией или на открытых площадках.

При длительном простое оборудования нужно провести профилактические работы, прежде чем использовать резак по назначению.

Основные правила

Для начала рассмотрим универсальные правила и принципы работы с инструментом.

В первую очередь стоит иметь в виду, что существует строго определенный температурный диапазон, который позволяет пользователю применять пропановую горелку. Так, если температура воздуха опускается ниже показателя в -15 градусов по Цельсию, то эксплуатировать агрегат запрещается.

Согласно рекомендациям специалистов, максимально возможная площадь покрытия, для которой актуально использовать инструмент, не может превышать 500 квадратных метров.

Для того чтобы работа с аппаратом была максимально эффективной и безопасной, вы должны удостовериться в наличии защитных систем (в частности – от ветра)

Кроме того, важно, чтобы пламя было максимально стабильным.

Перед тем как приступать к работе, нужно заправить горелку, чтобы в процессе не приостанавливать свою деятельность.

Помимо изучения универсальных правил, важно рассмотреть принципы использования устройства в ходе выполнения реальных задач. Так, пропановая горелка чаще всего используется для осуществления разного рода кровельных работ

При этом прежде чем начинать пользоваться устройством, нужно произвести ряд подготовительных работ.

После того как поверхность полностью очищена, можно разложить рубероид. Причем в обязательном порядке следует учесть тот факт, что раскатанные листы данного материала должны быть расположены внахлест относительно друг друга. Следующий шаг – скатка рулонов посредством вашей пропановой горелки

При этом спаивая рулоны вместе, важно наблюдать за тем, чтобы не образовывались лишние пузыри или не появлялись другие дефекты

Преимущества и недостатки

Резка металла пропаном обладает рядом достоинств, среди которых можно выделить следующие:

- Газовая резка востребована в ситуации, когда возникает необходимость в разрезании металла значительной толщины или создании изделий по шаблонам, предусматривающим изготовление криволинейного реза, который нельзя выполнить при помощи болгарки. Также не обойтись без газового резака и тогда, как стоит задача по вырезанию диска из толстого металла или выполнению глухого отверстия на 20-50 мм.

- Газовый резак является очень удобным в работе инструментом и отличается малым весом. Всем домашним мастерам, которые имели опыт обращения с бензиновыми моделями, известны неудобства, связанные с большим весом, размерами и шумом. Помимо того, что значительные неудобства создает вибрация, оператор вынужден обеспечить серьезное давление во время работы. Газовые же модели представляются более привлекательной альтернативой за счет отсутствия у них всех вышеобозначенных минусов.

- Использование резки металла газом позволяет в 2 раза ускорить работы, что невозможно сделать при помощи аппарата, оснащенного двигателем на бензине.

- Среди большинства газов, включая и бензин, пропан выделяется более низкой ценой. По этой причине он лучше подходит для выполнения значительного объема работ, например, если возникла задача по резке стали на металлолом.

- При использовании пропановой резки удается создать более узкую кромку среза, нежели при работе с ацетиленовыми резаками. При этом рассматриваемый метод позволяет создать более чистый срез, чем тот, который можно выполнить при помощи бензиновых горелок или болгарки.

Среди недостатков, которыми обладают пропановые резаки, следует выделить лишь единственный: их можно использовать лишь для ограниченного круга видов металлов. Они подходят для резки исключительно низко- и среднеуглеродистых сталей, а помимо этого, и ковкого чугуна.

Особенности использования

Трудности во время резки чугуна создает форма зерен, а также графит между ними. Правда, это не относится к ковкому чугуну. Не получается решить поставленную задачу, если приходится иметь дело с алюминием, медью и их сплавами.

Важно остановиться на следующем моменте: категорию низкоуглеродистых сталей представляют марки от 08 да 20Г, среднеуглеродистых — марки от 30 до 50Г2. Характерной особенностью марок углеродистых сталей является наличие в их названии спереди буквы У

Достоинства и минусы

Газовая резка и сварка металлов обладает многими преимуществами, но нас интересует только резка, имеющая такие плюсы:

- Востребована, когда разрезается металл большой толщины или нужна вырезка по трафарету, а болгарка с криволинейными участками не справляется.

- Газовый аналог гораздо удобнее для работы, имеет малый вес, действует в два раза быстрее, чем оборудование с бензиновым двигателем.

- Пропан по стоимости ниже ацетилена и бензина, так что его использование рентабельнее.

- Кромка среза намного уже, а структура чище, нежели от болгарки или бензинового оборудования.

Недостатки — узкий круг металлов, подверженных аналогичной обработке.