Односторонние автоматические кромкооблицовочные станки

Назначение: Автоматический кромкооблицовочный станок, проходного типа, предназначен для облицовки кромок прямолинейных сторон панелей в автоматическом режиме различными кромочными материалами.

Принцип работы:

- рис.4

- рис.5

- рис.6

Рассмотрим принцип работы на станке с максимальной комплектацией агрегатами и устройствами , входящими в состав станков. Станки бывают с ЧПУ и без. Станки с ЧПУ управляются электронным устройством способным менять настройки станка автоматически, на станках без ЧПУ настройка оборудования происходит вручную. Заготовки в процессе обработки перемещаются посредством приводного транспортера с регулируемой скоростью подачи или без регулировки.

Первый узел в станках (рис.4 слева) — узел предварительного фрезерования торца заготовки. Позволяет устранить дефекты на заготовках, которые возникают вследствие раскроя (сколы, ступенька от подрезной пилы), а также дефекты связанные с низким качеством плитных материалов дсп, мдф (утолщение на торцах). Далее: Ик – лампа предварительного подогрева заготовки Позволяет осуществить предварительный прогрев торца заготовки перед клее наносящим узлом для улучшения адгезии и равномерности распределения клея – расплава. Далее: Магазин подачи кромочного материала Включает в себя приводной подающий ролик и специальную обойму для подачи полосового материала. Далее: Узел нанесения клея С помощью данного узла осуществляется нанесение и регулировка количества клея. Температура клея регулируется электронным блоком контроля, что гаранитрует поддержание нужной температуры и исключает перегревание клея.

Следующие агрегаты, устанавливаемые на станке служат для обработки снятия свесов кромочного материала. Первый агрегат (рис.14 слева) — Узел торцовки свесов. Чистовая торцовка свесов кромки осуществляется автоматически, с помощью двух пил. Далее:Узел фрезерования свесов. Фрезерный узел оснащен двумя радиусными фрезами R2 и плавающими копирами, позволяющими отслеживать толщину заготовки, что обеспечивает отличное качество обрабатываемой поверхности. Далее:Узел автоматического скругления торцевых углов приклееного кромочного материала Позволяет в автоматическом режиме произвести скругление торцевых углов кромочного материала без остановки заготовки. Далее:Циклёвочный узел Осуществляет финишную обработку материала (pvс/abs) толщиной от 1 до 3 мм и полностью устраняет такой дефект как «кинематическая волна», возникающий при фрезеровки свесов кромочного материала на больших скоростях подачи.

Следующие агрегаты служат для придания качественного внешнего вида, получаемой мебельной заготовке. Промышленные фены (рис.15 слева). Предназначены для восстановления естественного цвета кромочного материала после обработки на узле циклёвки. Далее:Полировочный узел. Предназначен для полировки обработанной части кромки, удаления излишков клея-расплава, а также придания ей естественного цвета и блеска.

Фото станков:

- рис.7

- рис.8

Производят позиционные кромкооблицовочные станки в России странах СНГ и многих странах Европы и Азии с различными характеристиками.

Клей-расплав для автоматических кромкооблицовочных станков

Выбор клея-расплава производят в зависимости от применяемого оборудования и задачами, стоящими перед производством. Для средне скоростных станков наиболее подходящим является клей-расплав производства Kleiberit 788.7, средненаполненный клей-расплав для кромок из шпона, ПВХ, АБС и пропитанных бумажных для скоростей подачи до 15 м/мин, его технические характеристики можно посмотреть здесь. Для высоких скоростей подачи можно применять клей-расплав 744.4, средненаполненный клей-расплав для кромок из шпона, ПВХ, АБС и пропитанных бумажных для скоростей подачи от 20 до 40 м/мин, его технические характеристики можно посмотреть здесь. Существуют станки производства фирмы Holz-her, использующие не гранулированный клей-расплав а катриджный. Для этих станков у фирмы Kleiberit есть клей марки 782/.0, его технические характеристики можно посмотреть здесь.

Зачем нужен кромочный станок

Как только материал раскроен, вырезаны все необходимые детали, их кромки оклеивают лентой из различных материалов. В основном это материалы на основе ПВХ, бумаги, обработанных тканей. Данная процедура призвана решить сразу несколько задач.

Декоративное оформление. В продажу поступают ленты для оклейки кромок с различной текстурой и окраской. Чаще всего используется материал, имитирующий фактуру дерева или камня.

Защита плиты. Лента, которая используется для оклейки кромки, изготавливается из материалов на полимерной основе. Она характеризуется высокой прочностью и износостойкостью. Данное покрытие защищает плиту от возможных физических повреждений, проникновения влаги, разрушения структуры вследствие разбухания.

Защита людей от вредных испарений. Современная плита на основе дерева создается с использованием высококачественных материалов и вяжущих веществ, тем не менее ДСП на протяжении первых месяцев эксплуатации может выделять токсины. Защитить владельца от вредного влияния собственной мебели и призван станок для кромления ЛДСП.

Устройства данного типа являются узкоспециализированными, тем не менее подобный станок непременно должен быть в хозяйстве мастера, который занимается изготовлением мебели.

Основные элементы конструкции

Одним из главных элементов станка является опорный столик. На него устанавливается главный модуль, а за ним – узел для фрезеровки. В кромочных станках для мебели есть немало вставных направляющих, благодаря которым можно работать и с твёрдой облицовкой.

В состав системы подачи входят;

- рулон материала для кромки;

- гильотина;

- ролики.

К гильотине подключён электрический привод, который может быть гидравлическим или пневматическим. Обязательно наличие системы по нагреву клея и равномерного его нанесения.

Важным элементом кромочного оборудования является клеевая ванночка, в которой клей нагревается до 200 градусов. При этом он не пригорает, поскольку находится в постоянной циркуляции. В данном случае используются 2 элемента:

- датчик, показывающий температуру;

- ванночка, имеющая покрытие из тефлона.

В некоторых модификациях есть картриджи, наносящие клей на плоскость.

2 Распространенные модели и производители

На отечественном рынке можно встретить кромкообрезной станок различных модификаций отечественного производства. Это связано как со стоимостью, так и с качеством агрегатов. Реже встречаются зарубежные модели, однако стоят они куда дороже.

Среди однопильных станков по дереву наиболее популярны марки «Кедр» и «Тайга».

Двухпильный станок представлен моделями ЦОД 450, Тайга К2М, Авангард и т.д.

Наиболее широкий выбор, как среди отечественных, так и среди зарубежных производителей, многопильных станков.

Пилорамы Алтай ДПУ-500

К отечественному производству относятся многопильные агрегаты:

Зарубежные производители предлагают следующие модели:

- MS Maschinenbau (Германия);

- Wood-Mizer HR1000 (Германия) и т.д.

2.1 Делаем станок своими руками

Двухпильный агрегат сделать своими руками очень сложно. Да и вряд ли он нужен для бытовых целей. Поэтому рассмотрим пошагово, как сделать однопильный кромкообрезной станок по дереву своими руками.

Отметим сразу, что производство такого агрегата обойдется довольно недешево. Но если у вас в домашних сусеках валяется много ненужных изделий из металла, старых двигателей и прочего, то вполне можно браться за такую работу.

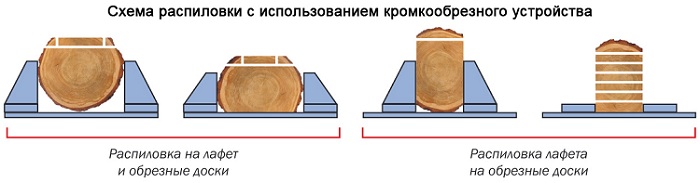

Схема вариантов распила бревен на кромкообрезном станке

Для изготовления кромкообрезного станка нам понадобятся:

- Металлические трубы, швеллеры и уголки.

- Электродвигатель.

- Валы, к примеру, от сельхоз техники.

- Дисковая пила.

- Инструменты для работы с металлом (болгарка, дрель, сварочный аппарат).

- Соединительные элементы (болты, гайки, стяжки).

2.2 Этапы работы

Для начала нужно своими руками изготовить крепкую, надежную, устойчивую станину. Некачественная станина приводит к возникновению вибраций, что, в свою очередь, становится причиной кривых пропилов и порчи пилы. Для изготовления рабочего стола подойдут металлические швеллера.

Будем делать станину с параметрами 6500×2500 мм и высотой 1000 мм своими руками. Для этого нам нужно сварить рамку из швеллеров и приварить к ней ножки.

Далее к верху рамки по продольным сторонам привариваем уголки и делаем паз для установки валов, на которых должна двигаться режущая каретка.

Буквой «П» свариваем металлические швеллера для создания каретки и привариваем поперечную перекладину, на которой будет перемещаться пила.

Устанавливаем двигатель. К его выбору нужно подойти особенно ответственно. При использовании дисковой пилы диаметром 250 мм, нам понадобится двигатель, способный обеспечить скорость вращения не менее 5000 оборотов в минуту.

Самодельный деревообрабатывающий станок из электропилы

Крепим двигатель к станине так, чтобы он вращал пилу параллельно продольным краям станины.

Все сварные и болтовые соединения нужно делать своими руками максимально надежно. Не забывайте, что скорость вращения большая, а, следовательно, вероятность серьезного травматизма так же.

голоса

Рейтинг статьи

Конструкция прибора

В станине оборудования располагают столик из текстолита или похожего материала, который не даёт возможность испортить заготовку. На столе устанавливается основной модуль, за которым может располагаться фрезеровочный узел для ликвидации свесов. Плюсом подобного оснащения можно охарактеризовать его подвижность, поскольку габариты дают возможность транспортировать электростанок к месту расположения детали. Кроме того, существуют вставные направляющие, чтобы функционировать с твёрдой полосной облицовкой.

Система подачи включает:

- рулон;

- гильотину;

- ролики.

Для основы в магазин вводится материал для облицовки, из которого роликами притягивается лента в область приклеивания. Чтобы настроить темп подачи ленты, электропривод роликов должен иметь контролируемую частоту верчения. Гильотина отрезает ленту таким способом, чтобы её длины хватало для возмещения всей кромки и 25 мм для припуска. Электропривод гильотины может быть автоматическим либо пневматическим. С помощью датчика расположения заготовки обусловливается момент сработки гильотины.

Конструкция прибора

В станине оборудования располагают столик из текстолита или похожего материала, который не даёт возможность испортить заготовку. На столе устанавливается основной модуль, за которым может располагаться фрезеровочный узел для ликвидации свесов. Плюсом подобного оснащения можно охарактеризовать его подвижность, поскольку габариты дают возможность транспортировать электростанок к месту расположения детали. Кроме того, существуют вставные направляющие, чтобы функционировать с твёрдой полосной облицовкой.

Система подачи включает:

- рулон;

- гильотину;

- ролики.

Для основы в магазин вводится материал для облицовки, из которого роликами притягивается лента в область приклеивания. Чтобы настроить темп подачи ленты, электропривод роликов должен иметь контролируемую частоту верчения. Гильотина отрезает ленту таким способом, чтобы её длины хватало для возмещения всей кромки и 25 мм для припуска. Электропривод гильотины может быть автоматическим либо пневматическим. С помощью датчика расположения заготовки обусловливается момент сработки гильотины.

Как изготовить станок

В качестве основы станка я использовал свою универсальную платформу, которая была изготовлена для своей старой самоделки – стойки под бормашину. Кроме этого я подготовил полипропиленовую трубу, хомут на канализационные трубы 50 мм, и профиль из алюминия от москитной сетки.

Для изготовления направляющих роликов я использовал отрезки трубы из полипропилена диаметром 20 мм и высотой 20 мм.

Внутри с двух сторон я впаял гайки на 8 мм, а сверху закрепил при помощи увеличенной шайбы с потайным болтом на 6 мм. Болты не были сильно затянуты, чтобы ролики вращались свободно.

Кроме того, собрал «третью руку», чтобы закрепить промышленный фен. Фен можно устанавливать под разными удобными углами, на нужном расстоянии от кромочной ленты.

Кромочный станок своими руками

Устройства заводского изготовления отличаются высокой стоимостью, потому для небольшой домашней мастерской целесообразно изготовить станок собственноручно. Кромкоклеечный станок, изготовленный своими руками, будет заметно уступать покупным аналогам по мощности и производительности, но он с легкостью справится с объемом работы в домашней мастерской начинающего мебельщика.

Планируя изготовить подобный кромочный агрегат собственноручно, стоит трезво оценивать свои силы. Кромкооблицовочный станок – устройство повышенной опасности, и от качества его сборки зависит безопасность оператора

Важно понимать, что рабочие органы станка разогреваются до очень высоких температур. Пользуясь им, надо быть осторожным и соблюдать правила техники безопасности

Элементы конструкции

Устройства данного типа используются на различных производствах, при этом имеют разную конструкцию. В общем случае самодельный станок должен включать в себя:

- устойчивую станину и удобный стол;

- узел подачи и центровки ленты;

- нагреватель с системой контроля температуры;

- термостойкие направляющие;

- систему обрезки излишков кромки;

- полировочный модуль.

Совокупность всех этих узлов являет собой достаточно сложное устройство, потому для домашнего использования можно ограничиться более простой конструкцией. В самодельном кромочном станке можно обойтись без излишней автоматики, оставив лишь приспособление, подающее ленту, и устройство ее нагрева. При этом придется использовать ленту с заранее нанесенным клеевым составом, что несколько дороже, но при этом удастся сэкономить на сложных составляющих станка.

Правильно изготовленное данное устройство можно использовать в качестве станка для кромления досок, фанеры, древесных плит и другого подобного материала. Станок будет иметь простую конструкцию, для его сознания не потребуются дорогостоящие узлы и агрегаты.

Порядок сборки

Прежде всего, необходима столешница из текстолита или фанеры, оклеенной пластиком. На нее крепится горизонтальный упор, металлический угольник, к которому будет прижиматься обрабатываемая заготовка.

В качестве нагревательного элемента и одновременно прижима рационально использовать металлический ролик с подогревом от строительного фена. В месте выхода ролика в направляющем угольнике предусмотрен вырез. Часть угольника за роликом можно оклеить мягким материалом, войлоком или сукном, который послужит для полировки.

Собственно, станок готов. Надо только вкрутить в столешницу штырь, который станет осью рулона, вывести конец ленты в рабочую зону, включить фен и дождаться, пока он разогреет валик. Далее торец обрабатываемой детали подводится к горизонтальному упору и можно клеить начало ленты. Заготовку двигают вдоль направляющей, при этом надо стараться не перегреть ленту, но и обеспечить максимальную прочность соединения.

Уход за кромочным станком

Неважно, используется ли заводское оборудование или изготовленный своими руками простенький станок, необходимо соблюдать меры безопасности при работе с ним и обеспечить своевременное его техническое обслуживание. Есть несколько важных правил, игнорирование которых может привести к выходу устройства из строя или к травме оператора

- Перед началом работы обязательно изучить устройство и принцип действия кромочного станка, расположение органов управления.

- Прежде чем включать устройство, необходимо удостовериться в целостности питающих кабелей и защитных механизмов.

- Не допускать попадания в рабочую зону масла, воды и прочих жидкостей.

- Содержать рабочее место в чистоте.

- Подвижные детали устройства должны быть смазаны с использованием рекомендуемых материалов.

- В процессе работы необходимо контролировать температуру прижимного ролика, не допускать перегрева, пригорания клеевого состава.

- Если в ходе эксплуатации заводского оборудования возникли сложности, не стоит пытаться исправить их самостоятельно, надо обращаться за помощью к специалистам.

Времена меняются, технологии заметно облегчают жизнь домашнему умельцу. Сейчас делать мебель самому просто как никогда, надо лишь немного инструмента и оборудования. Тем, у кого возникло желание попробовать себя в качестве мебельщика, вряд ли удастся обойтись без этого полезного приспособления. Для начала стоит изготовить простенькое устройство, попробовать себя в новом качестве, а там и задуматься о покупке полноценного заводского оборудования.

Односторонние автоматические кромкооблицовочные станки

Назначение: Автоматический кромкооблицовочный станок, проходного типа, предназначен для облицовки кромок прямолинейных сторон панелей в автоматическом режиме различными кромочными материалами.

Принцип работы:

Рассмотрим принцип работы на станке с максимальной комплектацией агрегатами и устройствами , входящими в состав станков.

Станки бывают с ЧПУ и без. Станки с ЧПУ управляются электронным устройством способным менять настройки станка автоматически, на станках без ЧПУ настройка оборудования происходит вручную.

Заготовки в процессе обработки перемещаются посредством приводного транспортера с регулируемой скоростью подачи или без регулировки.

Первый узел в станках (рис.4 слева) — узел предварительного фрезерования торца заготовки.

Позволяет устранить дефекты на заготовках, которые возникают вследствие раскроя (сколы, ступенька от подрезной пилы), а также дефекты связанные с низким качеством плитных материалов дсп, мдф (утолщение на торцах).

Далее: Ик – лампа предварительного подогрева заготовки

Позволяет осуществить предварительный прогрев торца заготовки перед клее наносящим узлом для улучшения адгезии и равномерности распределения клея – расплава.

Далее: Магазин подачи кромочного материала

Включает в себя приводной подающий ролик и специальную обойму для подачи полосового материала.

Далее: Узел нанесения клея

С помощью данного узла осуществляется нанесение и регулировка количества клея. Температура клея регулируется электронным блоком контроля, что гаранитрует поддержание нужной температуры и исключает перегревание клея.

Следующие агрегаты, устанавливаемые на станке служат для обработки снятия свесов кромочного материала.

Первый агрегат (рис.14 слева) — Узел торцовки свесов.

Чистовая торцовка свесов кромки осуществляется автоматически, с помощью двух пил.

Далее:Узел фрезерования свесов.

Фрезерный узел оснащен двумя радиусными фрезами R2 и плавающими копирами, позволяющими отслеживать толщину заготовки, что обеспечивает отличное качество обрабатываемой поверхности.

Далее:Узел автоматического скругления торцевых углов приклееного кромочного материала

Позволяет в автоматическом режиме произвести скругление торцевых углов кромочного материала без остановки заготовки.

Далее:Циклёвочный узел

Осуществляет финишную обработку материала (pvс/abs) толщиной от 1 до 3 мм и полностью устраняет такой дефект как «кинематическая волна», возникающий при фрезеровки свесов кромочного материала на больших скоростях подачи.

Следующие агрегаты служат для придания качественного внешнего вида, получаемой мебельной заготовке.

Промышленные фены (рис.15 слева).

Предназначены для восстановления естественного цвета кромочного материала после обработки на узле циклёвки.

Далее:Полировочный узел.

Предназначен для полировки обработанной части кромки, удаления излишков клея-расплава, а также придания ей естественного цвета и блеска.

Фото станков:

Производят позиционные кромкооблицовочные станки в России странах СНГ и многих странах Европы и Азии с различными характеристиками.

Главное предназначение облицовочного оборудования

Кромкооблицовочное оборудование предназначено для облицовывания прямых и фигурных деталей кромочным материалом, и, тем самым, служит для придания готовому изделию красивого внешнего вида.

Процесс кромкооблицовки

Процесс кромкооблицовки

Весь процесс начинается с клейки кромки. В целом суть его следующая: облицовочный материал (бумага, шпон или меламин) приклеивается к узким граням плит или щитовых деталей, используемых при производстве мебели.

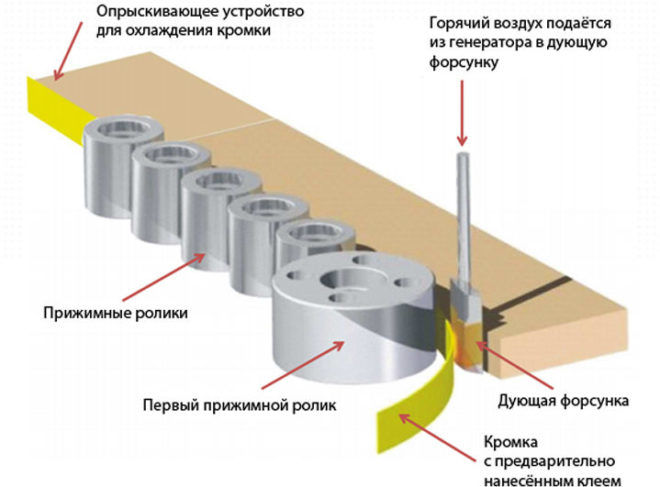

Материал шириной 2–6 см и толщиной 0,3–4 мм, благодаря специальному сжатию и преобразованию, прочно крепится на поверхности кромки пвх (либо другой материал) изделия. Эта технология основывается на способности термоклея плавиться при нагревании и затвердевать при остывании.

Ручной кромкооблицовочный станок

Ручной кромкооблицовочный станок

Какие детали может обрабатывать

На токарных станках могут обрабатываться детали, имеющие вид тела вращения. К ним относятся:

- валы;

- оси;

- диски;

- цапфы;

- фланцы;

- муфты;

- кольца;

- втулки;

- гайки и т. д.

Кроме этого, можно сделать нарезку внутренней и наружной резьбы, точение и растачивание различных поверхностей, подрезание торцов, точение внутренних и наружных канавок, сверление, развертывание отверстий и т. д.

Как видим, токарный станок служит для множества операций и необходим в любом производстве. Рассматривая различные виды оборудования, нужно иметь в виду, что возможность установки дополнительного оборудования позволяет значительно расширить производимые операции.

Станок кромкообрезной своими руками

» Станок » Станок кромкообрезной своими руками

Кромкообрезной станок предназначен для снятия кромки с поверхности деревянных брусков и досок. Эту операцию можно делать на обыкновенной ленточной пиле. Но при этом сложно добиться точности обработки и создания изделия с требуемыми параметрами геометрии.

Конструкция кромкообрезного станка

Кромкообрезной станок с двумя пилами

Прежде чем начать делать кромочник своими руками необходимо ознакомиться со спецификой его компоновки и конструкции. Это деревообрабатывающее оборудование является обязательным для комплектации специализированных производственных линий и предназначено для предварительной обработки пиломатериалов перед их шлифовкой.

Кромкообрезные станки имеют стандартную комплектацию. Они состоят из рамы, которая выполняет две функции. На ней располагаются механизмы для распиловки, а также она может служить конвейером для подачи заготовок. Альтернативным вариантом является жесткая фиксация деревянной детали на поверхности рабочей рамы.

В зависимости от конструктивных особенностей различают следующие типы деревообрабатывающих кромкообрезных станков:

- способ подачи материалов – ручной, автоматически или полуавтоматический. Ручные модели отличаются простотой конструкции, но при этом имеют небольшой показатель производительности. Они являются оптимальным вариантом для самостоятельного изготовления;

- по количеству пильных дисков – одно и двухпильные. Первые предназначены для односторонней обработки и используются крайне редко. Оптимальный результат достигается после применения двухпильных моделей, так как обрезка происходит одновременно по двум краям заготовки;

- подвижная или стационарная каретка с пильными дисками. Для изготовления самодельного деревообрабатывающего оборудования рекомендуется делать подкожную каретку. Это позволит контролировать процесс обработки. Но заводские модели делаются с неподвижной кареткой. Это способствует повышению производительности.

Дополнительно в ручном деревообрабатывающем станке можно предусмотреть систему удаления продуктов реза — стружки и древесной пыли. Для этого можно использовать стандартный стружкопылесос или его аналог.

Оптимальная мощность силовой установки должна составлять от 4 кВт и более. Это необходимо для одновременной обработки заготовок с помощью ручного двухпильного деревообрабатывающего станка.

Рекомендации по самостоятельному изготовлению

Общая схема кромкообрезного станка

На первом этапе необходимо составить схему конструкции оборудования. Она должна включать точный чертеж, на котором указывается расположение и основные характеристики составляющих элементов. Без этого сделать качественный и надежный кромкообрезной станок будет невозможно.

Оптимальным вариантом для самостоятельного изготовления будет конструкция с подвижной кареткой. Для ее реализации можно использовать двухпильный или четырехпильный режущий блок, управляемый ручным механизмом. Последние кромкообрезные станки будут способны за один проход формировать две заготовки. Но при этом для их работы потребуется мощная силовая установка.

Конструктивные элементы ручного деревообрабатывающего оборудования:

- опорная рама. На ней будет фиксироваться заготовка. Ее лучше всего сделать сварную из профильных труб квадратного сечения. Верхние будут предназначены для перемещения каретки. Между боковыми станками крепятся роликовые направляющие. С их помощью можно подавать заготовки с большой массой. Для фиксации деревянных деталей можно использовать струбцины или устройства, аналогичные им;

- подвижная каретка. На ней устанавливают силовой агрегат, который соединяется с приводным валом с помощью ременной передачи. Для монтажа дисков следует изготовить специальный вал с возможностью изменения положения дисков. Перемещение каретки по направляющим рамы осуществляется с помощью колес.

Дополнительно следует предусмотреть подъемный блок для регулировки глубины пропила. Таким образом можно значительно увеличить максимальную толщину заготовки.

Блок управления должен располагаться в боковой части оборудования. Для повышения безопасности эксплуатации деревообрабатывающего станка необходимо на каретку установить щиток. Так можно избежать попадание стружки в электродвигатель.

Назначение кромкооблицовочного станка

В наше время это спецоборудование выступает базой для изготовления изделий на мебельных комбинатах. Облицовка кромки представляет собою процесс приклеивания отделочного материала, для того чтобы гарантировать привлекательный внешний вид продукта. Этот способ приобрёл обширное распространение при изготовлении мебели, где ограниченные грани плит либо щитовых элементов подлежат красивой отделке. На сегодняшний день имеется огромный выбор рисунков и цветов, что заставляет конструкторов создавать новые станки.

В качестве использованного материала можно использовать бумагу, меламин, шпон, АВС, ПВХ, толщиной 0,4 — 3 мм, а шириной 2 — 6 см. Базой технологии считается система «заготовка — клей — материал». Благодаря сжатию и переустройству облицовка основательно укрепляется на кромке.

Многие станки ориентируются на применение клея, который плавится при нагреве, а при остывании стремительно затвердевает. Подобная методика требует жёсткой регулировки порядка температуры и прижима склеиваемых частей с помощью определённого усилия. В случае если об этом не подумать, система может утратить устойчивость, а облицовка — отпасть.

Что производится сегодня?

Действительно, несмотря на большое количество производителей кромкооблицовочных станков и многообразие их моделей, имеющихся на рынке, внутри каждой группы они могут на первый взгляд показаться одинаковыми, отличающимися только цветом окраски. Такому положению способствует и то, что каждый изготовитель строит их по модульной схеме, на базе практически одной и той же номенклатуры обрабатывающих агрегатов, одинаковых по своему назначению и лишь незначительно отличающихся друг от друга конструктивно.

Однако все эти устройства и станки можно разделить на несколько групп:

- ручные и настольные устройства для наклеивания полосы кромочного материала с нанесением клея на кромку заготовки и с расплавлением клея, заранее нанесенного на полосу облицовочного материала, в комплекте с ручными устройствами для удаления свесов;

- станки для облицовывания кромок и станки для фрезерования свесов с ручной подачей заготовок;

- станки односторонние кромкооблицовочные с нерегулируемой скоростью подачи 7-8 м/мин.;

- станки односторонние с нерегулируемой скоростью подачи 11-12 м/мин.;

- станки с бесступенчатым регулированием скорости подачи до 20 м/мин.;

- станки кромкооблицовочные односторонние с ЧПУ, имеющие регулируемую скорость подачи свыше 20 м/мин., в том числе обеспечивающие облицовывание деталей мелкими партиями различными способами (плоские прямолинейные и непрямолинейные кромки, пост-и софтформинг); станки кромкооблицовочные двухсторонние с агрегатами для обрезки заготовок по формату и без фрезерных агрегатов.

Сегодня в мире нет ни одного изготовителя, который предлагал бы линейку всего этого оборудования полностью. Так, ручные устройства для облицовывания кромок производят лишь три-четыре фирмы. То же касается и односторонних станков с ЧПУ, изготавливаемых только по заказу потребителей, которыми являются крупные мебельные предприятия, изготавливающие продукцию в больших объемах, но мелки ми сериями (от одного изделия).

Их изготовителей во всем мире тоже наберется не более трех. Не много и фирм, изготавливающих двухсторонние кромкооблицовочные станки и автоматические линии на их основе, предназначенные для использования в основном на предприятиях, выпускающих массовую серийную продукцию, — из-за ограниченного спроса на них.

Двухсторонний кромкооблицовочный станок HOMAG KL 87/A12/25

Двухсторонний кромкооблицовочный станок HOMAG KL 87/A12/25

В количественном выражении основной объем производства односторонних кромкооблицовочных станков приходится на станки для облицовывания кромок и удаления свесов с ручной подачей. А также на станки с нерегулируемой скоростью подачи 7-8 м/мин., 11-12 м/мин. и станки с бесступенчатым регулированием до 20 м/мин.

Причем, станки, входящие в эти группы, производятся наибольшим количеством предприятий в Европе (ФРГ, Италия, Испания) и в Азии (Тайвань, Япония, КНР и Турция).

Кромкооблицовочный станок