Советы бывалых: как пользоваться

Инструкции, как пользоваться газовым резаком, можно разделить на общие положения и профессиональные «мелкие» замечания, которые на самом деле являются ценнейшими практическими помощниками.

Таблица резки металлов газовым резаком.

Таблица резки металлов газовым резаком.

Сначала общие положения:

Только в маске! Только в маске сварщика или специальных очках проводим любые работы с любым газовым резаком. Работа с автогеном – занятие с морем рисков, технику безопасности выполнять по-настоящему и не по-детски.

Одежду и перчатки выбираем с огнеупорными свойствами. Если таковых нет, что же: по крайней мере, минимальное требование – не одевать одежду из синтетики.

На рабочем месте обязательно должен быть огнетушитель со всеми правильными сроками годности и т.п

Средства пожаротушения также нужно разместить неподалеку по правилам пожарной безопасности.

Перед работой нужно запастись:

линейкой, специальным карандашом, угольником и рулеткой;

специальной зажигалкой, которая обычно есть в комплекте с оборудованием.

Во время работы важно выбрать правильно расположение. Пламя факела должно быть расположено фронтально по отношению к подводящим шлангам

Шланги, в свою очередь, расположить так, чтобы они не мешали вам по ходу процесса.

Еще одно правило из техники безопасности: газовые баллоны не должны быть ближе 5-ти метров к вам во время работы.

Проветривание должно быть отличным в течение всей резки, лучше всего работать на открытом воздухе.

Пол в мастерской должен быть или бетонным, или земляным.

Если вы давно не работали со своим резаком, либо начинаете использовать новый аппарат, проверьте каналы: они должны быть чистыми. Кроме того, всегда проверяйте уровень разреженности в камере, которая формируется кислородом. Сначала снимите шланг с пропаном – делать это нужно при закрученных вентилях и на резаке, и на баллоне. Затем на баллоне открываете вентиль кислорода и газа при рабочем давлении. Инжектор проверяется просто: прикладываете палец к ниппелю газа, если все правильно, вы почувствуете подсасывание воздуха в этом ниппеле. Закрываете кислород, все вентили и затем шланг с горючим газом подключаете к резаку: работать можно.

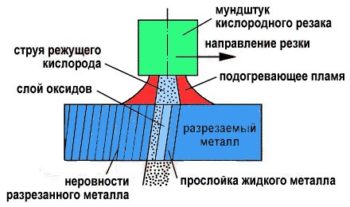

Схема резки металла резаком.

Схема резки металла резаком.

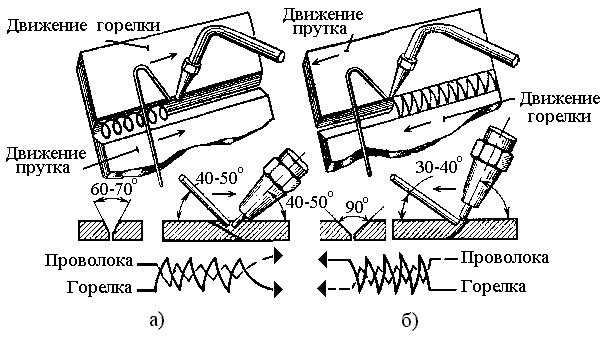

Этапы действий во время резки, пропановые резаки:

Сначала баллон с кислородом: выставляем рабочее давление.

Потом баллон с горючим газом: также выставляем рабочее давление. Ориентир – давление кислорода. Давление пропана должно быть меньше примерно в десять раз. Если аппарат трехтрубный, то разница будет составлять пять раз.

Медленно открываем вентиль кислорода и газа, поджигаем газ и формируем с помощью вентилей напор факела разогревающего пламени.

Ручной газовый резак готов к работе, теперь собственно резка металла резаком.

К месту горения начинает поступать струя поджигающего кислорода. Если металл нагрет в достаточной степени, нужная реакция начнется немедленно. В этом случае давление подачи кислорода можно еще увеличивать до тех пор, пока металл не будет прорезан в полной степени.

Теперь автоген можно двигать в нужном направлении – по линии запланированного разреза. Скорость движения нужно определять по ходу дела, она будет зависеть от того, как искры и шлак стекали или сдувались вниз от горелки.

После выполнения резки осмотрите внимательно рабочий участок на предмет оставшихся кусков расплавленного металла

Не дай бог наступить на такие – прожгут даже толстую подошву ботинок.

Охлаждение деталей проводится или с помощью воды, или естественным образом.

После окончания резки нужно закончить рабочий процесс, что не менее важно, чем начать работу.

Сначала закручиваем вентиль кислорода.

Следующими перекрываются вентили пламени – первым вентиль пропана, следующим – вентиль кислорода.

Закручиваем вентили на баллонах.

Освобождаем шланги от газа: открываем и затем поочередно закрываем вентили разогревающей смеси на аппарате.

Цена и ремонт

Сколько стоит подобный прибор? Узнать ответ на такой вопрос стримится каждый, кто задумал сделать ремонт своими руками.

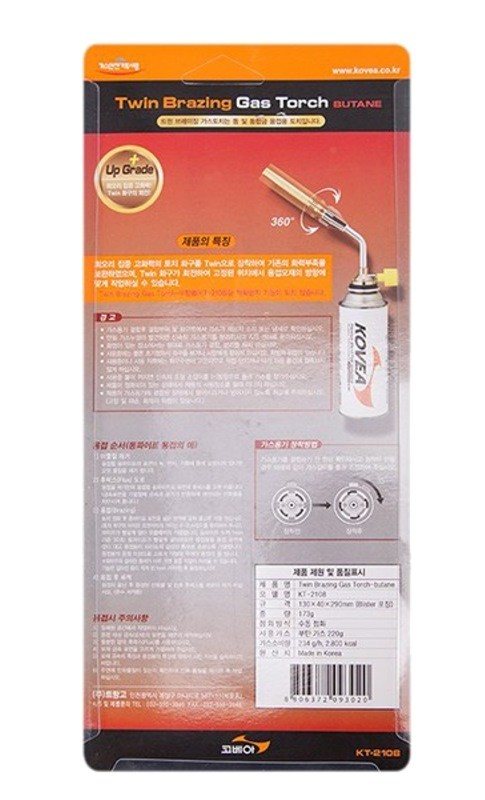

Цена на газовый автоген может быть очень разной. На нее влияют страна производитель, фирма, вид, размер, характеристики и назначение аппарата.

Самая высокая цена считается у газовых горелок, произведенных в Южной Корее или Америке, так как они отличаются высоким качеством, и имеют большой гарантийный срок.

При желании, вы вполне можете найти качественный аппарат, у которого будет приемлемая цена и хорошие характеристики, нужно только определиться, что именно для вас в приоритете — размер, производительность или назначение аппарата.

Если после покупки обнаружились какие-то проблемы с аппаратом, вы можете воспользоваться гарантийным талоном.

Видео:

Продавец обязан произвести бесплатный ремонт в сервисном центре или поменять аппарат на другую аналогичную модель.

После окончания гарантийного срока при поломке автогена ремонт вы будете делать за свой счет.

Поэтому желательно покупать горелки проверенных производителей, чтобы в дальнейшем ремонт аппарата не обошелся дороже самой покупки. Цена на прибор — это не тот критерий, которым необходимо руководствоваться во время выбора резака.

Виды газовых резаков

Виды газовых резаков представлены очень широко. Пройдемся по ручным моделям, которые подразделяются по признакам.

По виду разогревающего горючего газа:

- с ацетиленом;

- с метаном;

- резак пропановый;

- универсальный;

- с МАФ.

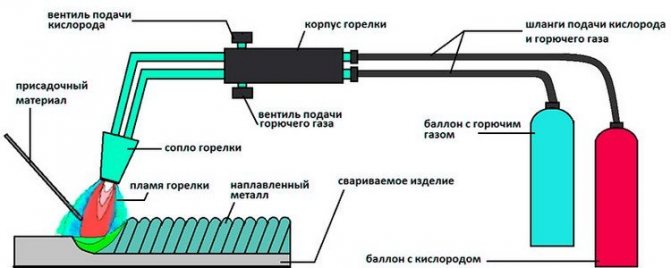

Принцип работы газовой горелки. Вид газа влияет на температуру пламени для разогрева металла.

По мощности работы резака:

- малая мощность для резки металла с маркировкой Р1 и толщиной 3 – 100 мм;

- средняя мощность – маркировка Р2 и толщина до 200 мм;

- высокая мощность – маркировка Р3 с толщиной до 300 мм;

- бывают резаки для резки металла с толщиной до 500 мм.

По способу доставки горючего газа:

- инжекторные;

- безинжекторные.

Настройка, настройка и еще раз настройка

Главное – хорошенько запомнить четыре простых слова – «заводская настройка газового резака». Не только запомнить, но и по-настоящему уважать. Дело в том, что производители такого оборудования в обязательном порядке выполняют настройку в качестве финишного этапа сборки изделия.

Ее более чем достаточно, и рабочий с газовым резаком не нуждается в каких-либо дополнительных действиях.

Еще раз: настройка газового резака – дело сугубо заводское.

Схема использования газовой горелки для сварки.

Перед тем, как начинать работать с новым аппаратом, следует произвести сборку и проверку работоспособности только согласно инструкции по использованию, которая всегда прилагается ко всем моделям. Выполняйте лишь пункты в руководстве – это так просто. Лишь после их выполнения можно приступать к работе.

Пара слов о полных запретах. Абсолютно запрещается:

- Продувать шланг для пропана кислородом.

- Менять шланги между собой.

Если вдруг вы потеряли инструкцию или, например, не умеете читать, то перед вами короткая общая инструкция, как начинать работу и как пользоваться газовым резаком:

- Газовый резак по металлу можно начинать собирать только после визуального осмотра всех важных участков.

- Резиновые прокладки должны быть в идеальном состоянии – проверить и заменить, если понадобится.

- Вентиль для кислорода – один из важнейших элементов всего устройства. Никаких следов масла или жира!

- Штуцеры с газом должны иметь специальные клапаны, о которых писалось выше. Их состояние также должно быть идеальным, если обнаружатся хоть малейшие дефекты, убрать их мягким напильником.

- После внешнего осмотра резака для газовой резки следует разместить редукторы: синий редуктор на баллон с кислородом, красный редуктор на баллон с пропаном.

- Если аппарат инжекторного типа, необходимо проверить рабочую эффективность инжекции, о ней писалось выше.

- Шланг с пропаном устанавливается на баллон, после чего подключается горючий газ.

Инжекторные резаки

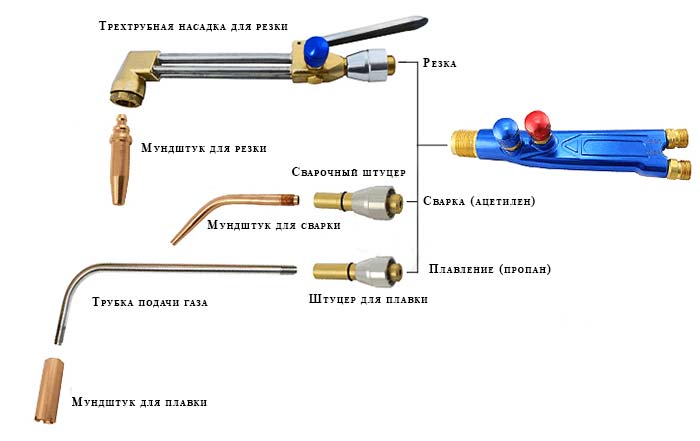

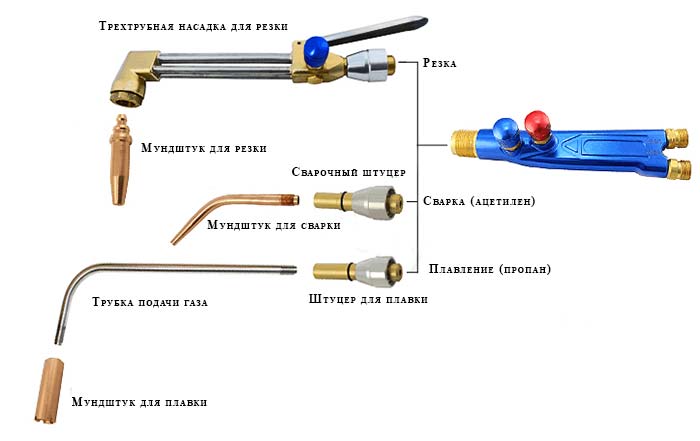

Инжекторным резаком называется такой, который имеет отдельный канал для подачи режущего кислорода и специальную головку, которая включает в себя два сменных мундштука — внутренний и наружный. Кислород из баллона проходит через редуктор и рукав с ниппелями попадает в резак, а в корпусе разветвляется по двум каналам. Часть газа, проходя через вентиль, направляется в инжектор. Струя кислорода выходит из инжектора с большой скоростью, тем самым создавая разрежение, и подсасывает горючий газ, который образовывает в смесительной камере вместе с кислородом горючую смесь. Эта смесь во время прохождения между наружным и внутренним мундштуками сгорает, в результате чего образуется подогревающее пламя. Другая часть кислорода поступает в трубку режущего кислорода, и, выходя через центральный канал внутреннего мундштука, образует струю режущего кислорода.

Основными деталями резака являются мундштук и сопло, которые в процессе резки быстро изнашиваются. Чтобы получить качественный рез, необходимо правильно подбирать размеры сопла, мундштука, точное соотношение давления подачи газа с соответствующей толщиной метала.

Рис. Принципиальная схема инжекторного резака.

1. Головка резака с внутренним и наружным мундштуками; 2. Трубка режущего кислорода; 3. Вентиль; 4. Регулировочный кислородный вентиль; 5-6. Ниппель; 7. Рукоятка ствола; 8. Корпус; 9. Регулировочный вентиль горючего газа; 10. Инжектор; 11. Накидная гайка; 12. Смесительная камера; 13. Трубка; 14. Внутренний мундштук; 15. Наружный мундштук.

Преимущества и недостатки

Если нужно разрезать металлический лист, можно использовать разное оборудование и приспособления. Это может быть роликовый нож, ручные ножницы, болгарка, станок для разрезания лазером или водой. Каждый из способов обладает сильными и слабыми сторонами. Преимущества газовых резаков:

- Большая толщина реза. Зависимо от выбранного вида оборудования, можно разрезать металлический лист толщиной в 500 мм.

- Низкая цена на горелку, баллоны, соединительные шланги.

Недостатки:

- При сильном нагревании металла он подвергается тепловой деформации. Из-за этого изменяется структура материала.

- Большая ширина реза, что недопустимо при соблюдении точных габаритов.

- Если толщина листа небольшая, на срезе заметен конус от пламени.

- Невозможность работать с нержавеющей сталью, цветными металлами.

- Высокая стоимость за метр прорезанного листа.

После проведения резки металлических листов с помощью газовой горелки нужно дополнительно обрабатывать торцы.

![]()

Газовый резак

Подготовка к работе

Прежде чем начинать работу с оборудованием для газовой резки нужно провести подготовку. Она включает действия, которые снижают риск порчи аппарата, заготовки, получения травм. Этапы подготовки:

- Осмотреть баллоны, соединительные шланги, крепёжные элементы, горелку на наличие повреждений. Они должны быть целыми, без видимых дефектов.

- Принюхаться к окружающему воздуху. Так можно определить утечку газа. Изначально необходимо подключить шланги к баллонам и горелке, зажать их хомутами. Горючая смесь не должна вырываться наружу.

- Резиновые уплотнители должны быть целыми. Если на них появляются трещины, их форма изменяется, необходимо немедленно заменить прокладки на новые.

- Прежде чем открывать кислородный вентиль необходимо проверить оборудование на наличие жировых пятен, подтёков масла. Даже небольшое количество этих веществ могут вызвать взрыв.

Важно правильно соединить шланги, не перепутав подачу газа. Подготовка к работе газовым резаком

![]()

Подготовка к работе газовым резаком

Устройство агрегатов

Конструкция у большинства устройств схожа. Основными элементами воздушно-дуговых и других резаков являются:

- инжектор/эжектор — в нем происходит смешивание элементов;

- входы и ниппели — для соединения кислорода и газа-подогревателя;

- камера смешения;

- вентили — для регулировки подачи элементов смеси;

- сопло (дюза) — наконечник трубки, одно или несколько.

Устройство газового резака однотипно для всех видов изделий, однако могут претерпевать незначительные изменения. Подробно об этом — в следующих разделах.

Деятельность газорезчика не столь сложна, сколько опасна. Резак обыкновенный работает так:

- пользователь соединяет устройство с баллонами кислорода и горючего газа, открывает клапаны (вентили) до нужного давления;

- кислород и пропан/ацетилен/водород смешиваются в единую струю;

- поток смеси одновременно сжигает металл и сдувает расплавленные окисленные частицы.

Устройство газового резака

Схема схожа у большинства аппаратов для газорезки или газосварки, отличия встречаются лишь у эжекторных представителей. Технический паспорт либо инструкция по применению — лучший источник информации о том, как лучше эксплуатировать режущий инструмент. Теперь — о разновидностях оборудования.

Резка металла

Для начала резки металла следует опустить вниз плавным медленным движением ручку клапана резки. В результате к месту горения начнет поступать кислород, который должен поджечь предварительно нагретый металл. Если материал достаточно разогрет, реакция начнется мгновенно, после чего можно еще более увеличить давление до того момента, пока металл не будет прорезан полностью.

После этого следует постепенно передвигать резак по намеченному направлению разреза. Скорость режущего движения необходимо выбирать так, чтобы образующийся шлак, искры и капли раскаленного металла сдувались вниз или стекали в сторону от пламени горелки.

После выполнения разреза следует тщательно осмотреть место работы на наличие больших кусочков расплавленного металла. Наступать на них не следует ни в коем случае, так как это может привести к прожиганию даже толстой подошвы. Отрезанный лист или кусок металла охлаждается водой или естественным образом.

https://youtube.com/watch?v=AdMkt9O2tZ8

Разновидности

Резак сварочный, применяемый для газовой резки металлов, представлен на рынке сварочного оборудования десятками модификаций различных брендов, однако практически все предлагаемые модели конструктивно идентичны и внешне незначительно отличаются друг от друга.

Устройство ручных автогенов предполагает наличие на корпусе двух-трех вентилей регулировки подачи горючего газа, кислорода и подогревающей смеси к линии реза, а также сопла (дюзы), формирующего пламя сгорания металла. В отличие от газовой сварочной горелки ручной резак для железа оснащен трубкой подачи кислородной режущей струи с соответствующей запорно-регулирующей арматурой.

Многочисленные модификации автогенов классифицируются по следующим основным признакам.

По типу горючего газа:

- резак ацетиленовый;

- пропановый;

- метановый.

По назначению:

- универсальные, способные разрезать заготовки по всем направлениям, включая криволинейные разрезы, толщиной до 300 мм;

- специальные агрегаты, разработанные для отдельных специфичных работ (резка деталей толщиной до 700 мм, подводная резка, профилирование и т.п.).

По способу смешивания кислорода и горючего газа:

- инжекторные;

- безынжекторные.

По давлению кислородной подачи – низкого, среднего и высокого давления.

По мощности – в соответствии с ГОСТ 5191-79 «Резаки инжекторные для ручной кислородной резки…» резаки подразделяются на три типа:

- Тип Р1 – для разрезания изделий толщиной не более 100 мм;

- Тип Р2 – для работы с изделиями толщиной не выше 200 мм;

- Тип Р3 – для раскроя заготовок толщиной до 300 мм.

Устройство агрегатов

Конструкция у большинства устройств схожа. Основными элементами воздушно-дуговых и других резаков являются:

- инжектор/эжектор — в нем происходит смешивание элементов;

- входы и ниппели — для соединения кислорода и газа-подогревателя;

- камера смешения;

- вентили — для регулировки подачи элементов смеси;

- сопло (дюза) — наконечник трубки, одно или несколько.

Устройство газового резака однотипно для всех видов изделий, однако могут претерпевать незначительные изменения. Подробно об этом — в следующих разделах.

Деятельность газорезчика не столь сложна, сколько опасна. Резак обыкновенный работает так:

- пользователь соединяет устройство с баллонами кислорода и горючего газа, открывает клапаны (вентили) до нужного давления;

- кислород и пропан/ацетилен/водород смешиваются в единую струю;

- поток смеси одновременно сжигает металл и сдувает расплавленные окисленные частицы.

Устройство газового резака

Схема схожа у большинства аппаратов для газорезки или газосварки, отличия встречаются лишь у эжекторных представителей. Технический паспорт либо инструкция по применению — лучший источник информации о том, как лучше эксплуатировать режущий инструмент. Теперь — о разновидностях оборудования.

Настройка

Чтобы настроить инжекторный резак на выполнение газорежущей операции, необходимо выполнить регламентированные инструкциями по эксплуатации ИГР процедуры:

Провести проверку инжекции в следующей последовательности:

- подсоединить шланг от кислородного баллона к соответствующему ниппелю, при этом ниппель для подсоединения газового шланга остается свободным либо просто выкручивается;

- открыть подачу кислорода на редукторе;

- открыть вентили кислорода и горючего газа на ИГР;

- проверить инжекционную способность, прислонив палец к штуцеру с газом – палец должен слегка притягиваться (опытные сварщики не гнушаются вместо пальца попробовать наличие втягивания языком). Наличие втягивания указывает о хорошей инжекции.

После проверки инжекции подсоединить шланг с горючим газом.

Разжечь пламя для резки металла. Длину факела и цвет пламени регулируют открытием соответствующих вентилей кислорода, горючего газа и смеси вплоть до полной стабилизации пламени и приобретения им формы конуса.

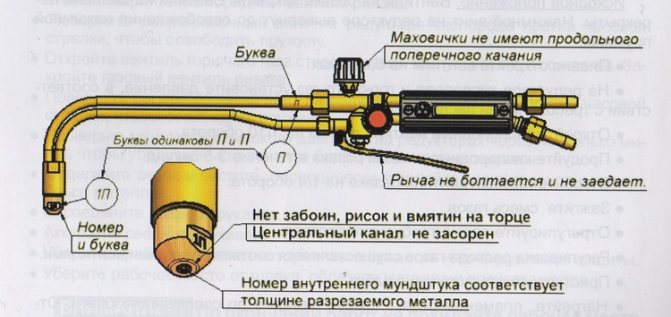

Какие нюансы учесть при выборе ИГР?

На обоснование выбора модели газового резака влияют множество факторов, начиная от того, какой тип резки предполагается выполнять, и заканчивая уточнениями, сколько резак стоит. В части технической необходимо учитывать следующие моменты:

- материалами корпуса и газовых трубок должны служить медные или латунные сплавы, нержавеющая сталь;

- алюминиевая рукоятка более долговечна, чем пластмассовая;

- латунные ниппели на входе предпочтительнее, чем алюминиевые;

- материал внутреннего и внешнего мундштука ацетиленового резака – медь, для кислородно-пропанового ИГР допускается изготовление внутреннего мундштука из латуни;

- вращение вентилей должно происходить с небольшим усилием, но без заеданий;

- рекомендуется выбирать разборные конструкции, поскольку у них выше ремонтопригодность, проще чистить инжектор и трубки наконечника.

На рис

ниже отмечены некоторые внешние факторы, на которые следует обратить внимание при осмотре и выборе ИГР

Преимущества и недостатки

Если нужно разрезать металлический лист, можно использовать разное оборудование и приспособления. Это может быть роликовый нож, ручные ножницы, болгарка, станок для разрезания лазером или водой. Каждый из способов обладает сильными и слабыми сторонами. Преимущества газовых резаков:

- Большая толщина реза. Зависимо от выбранного вида оборудования, можно разрезать металлический лист толщиной в 500 мм.

- Низкая цена на горелку, баллоны, соединительные шланги.

Недостатки:

- При сильном нагревании металла он подвергается тепловой деформации. Из-за этого изменяется структура материала.

- Большая ширина реза, что недопустимо при соблюдении точных габаритов.

- Если толщина листа небольшая, на срезе заметен конус от пламени.

- Невозможность работать с нержавеющей сталью, цветными металлами.

- Высокая стоимость за метр прорезанного листа.

После проведения резки металлических листов с помощью газовой горелки нужно дополнительно обрабатывать торцы.

Газовый резак

Что такое газовые резаки и какими они бывают

Газовые резаки предназначены для раскроя металлического проката и разборки металлоконструкций. Принцип действия резака для резки металла достаточно прост — на конце горелки сгорает газ, создавая зону высокой температуры, превышающей температуру плавления металла. Газ подается в горелку по шлангу из встроенного в рукоятку портативного баллона или из внешнего баллона по шлангу. Для окисления горючего газа может быть использован кислород воздуха, в других конструкциях кислородных резаков газ подается из отдельного баллона по отдельному шлангу.

Существует много разновидностей газовых резаков и горелок. Существующие виды резаков классифицируются по следующим критериям:

- по типу резки; поверхностные;

- разделительные;

по степени механизации управления газорезкой;

- ручные;

механизированные;

по топливу;

- пропан;

ацетилен ( автоген);

керосин ;

метан;

по способу смешения газов;

- инжекторные;

эжекторные;

по давлению кислорода;

- низкое;

высокое;

тип форсунки;

- многосопловые ;

щелевые;

по мощности (толщине разделываемого металла);

- малая — до 100 мм;

средняя — до 200 мм;

высокая — более 200мм;

Мини газовый резак

Кроме того, существуют сверхпортативные газовые мини резаки карманного типа, мощность которых позволяет, однако, разрезать несколько миллиметров стального или медного листа. Такой газовый резак поджигается от спички или от встроенного пьезоэлектрического элемента.

Инжекторный резак для ручной кислородной резки не только не помещается в карман, но и требует для перевозки своих баллонов внушительную тележку. Стационарные резаки для резки листового металла представляют собой сложные автоматизированные промышленные установки площадью в десятки квадратных метров, газ к ним подводится по стационарному газопроводу из больших газгольдеров.

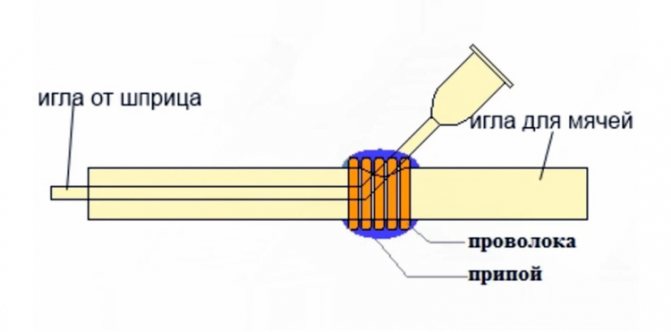

Газовый резак своими руками

Этот вариант малогабаритного и несложного газового резака для сборки своими руками не требует дорогостоящих деталей, но в то же время демонстрирует стабильность и достаточную эффективность работы. Им можно резать медную проволоку и листы.

Для того чтобы сделать прибор, потребуется:

- две системы для инфузий (капельницы);

- игла для футбольных мячей;

- воздушный аквариумный насос;

- пропановый баллончик для заправки зажигалок;

- немного медной проволоки;

- электропаяльник, припой, флюс;

- пистолет для работы с терм клеем;

- ниппель от автомобильного колеса;

- бархатный надфиль.

Самодельный газовый резак

Последовательность действий следующая:

- изогнуть иглу от капельницы под углом 60° примерно в четверти ее длины от пластикового переходника;

- в игле для накачивания мячей просверлить небольшое отверстие и пропустить в него изогнутую иглу от шприца так, чтобы ее кончик выступал на 2-3 мм;

- место отверстия обмотать медной проволокой и запаять герметично;

- присоединить пластиковые трубки от капельницы к хвостовикам обеих игл;

- тонкую иглу присоединить к компрессору, а толстую — к пропановому баллончику;

- пластиковые зажимы использовать для регулировки подачи газов.

Будьте внимательны и осторожны при изготовлении резака и при работе с газом.

Самодельный для бытовых нужд

При необходимости проведения небольшого объема работ, связанных с раскроем тонких листов металла (толщиной в пределах 1,0 мм) или расплавления медных проводов, домашние мастера в состоянии изготовить своими руками компактный переносной газовый резак несложной конструкции. Схема резака показана на рис. ниже

Схема самодельного газового резака.

Для изготовления столь нехитрого изделия необходимы:

- капельница;

- игла для накачивания ниппельных футбольных мячей;

- баллончик для газа, используемый в зажигалках;

- воздушный аквариумный компрессор или пластиковая бутылка.

Последовательность изготовления мини-резака следующая:

- На игле для ниппельных мячей делается надрез.

- Иглу от капельницы загибают под углом 45 град. И вставляют в надрез иглы для мяча.

- Обе иглы стягиваются проволокой, затем проволочная стяжка фиксируется припоем.

- Трубки капельницы надеваются на концы иголок, выполняя роль газовых шлангов.

- Торчащий конец иглы капельницы выполняет роль сопла.

- Подачу воздуха будет осуществлять аквариумный компрессор либо пластиковая бутылка, слегка подработанная под внешний источник воздуха (камера, шина и т.п.).

- Подача газа будет осуществляться от газового баллончика.

- Для регулировки выходящего газа и настройки пламени используются ограничители от капельницы, выполняя функции вентилей.

При правильной регулировке пламени температура может превысить 1200-1300 град. Ц. Пользователи такого мини-резака уверяют, что он способен успешно прослужить несколько лет.

Правила применения оборудования

Прежде чем начать использовать такой резак по назначению, его нужно будет подготовить правильным образом:

- убедитесь, правильно ли подсоединены газовые шланги. Так, шланг для подачи кислорода нужно присоединить к штуцеру с правой резьбой. А вот шланг для горючего газа — к штуцеру с левой резьбой соответственно;

- все соединения подтягиваем, затем проверяем их на герметичность, чтобы при работе смесь не подвергалась утечке.

А также рекомендуется смазать резиновые сальниковые уплотнители вентилей глицерином или специальной смазкой. И только затем уже поджигается резак и начинается процесс резки.

Последовательность действий следующая:

- сначала откройте кислородный вентиль, а потом — газовый;

- горючую смесь, выходящую из устройства выпуска, поджигаем;

- струю пламени отрегулируйте до нужного размера и интенсивности посредством вентилей;

- прогрейте металл, пока участок нагрева не приобретет соломенный оттенок;

- откройте вентиль режущего кислорода, начинаем процесс резки;

- после окончания резки сначала перекройте газовый, а потом кислородный вентиль;

- при сильном нагревании наконечника его опускают в холодную воду.

В процессе работы следует проявлять особую внимательность и не допускать даже малейших ошибок. Если резка выполняется вручную, нужно надеть защитную маску и специальные перчатки.

В процессе работы следует проявлять особую внимательность и не допускать даже малейших ошибок. Если резка выполняется вручную, нужно надеть защитную маску и специальные перчатки.

Одежду следует надевать на основе натуральных тканей, при работе с огнем не допускается синтетика и другие легковоспламеняющиеся материалы. А также обувь должна быть удобней, чтобы передвигаться в ней было легко и быстро, если возникнет нештатная ситуация.

Поверхность для резки металла должна быть предварительно обезжирена. Потому как если кислород вступить в реакцию даже с минимальным количеством масла, то это также может спровоцировать взрыв. Нельзя прикасаться к баллону масляными руками, также строго запрещено курение в помещении.

Если шланг с газом случайно слетает или рвется, то переживать не стоит. Часто паника провоцируется издаваемым в этот момент громким звуком. В такой ситуации нужно, как можно быстрее перекрыть сначала пропан, затем кислород.

После применения резак нужно держать в специально отведенном месте, где на него не попадет жир или масло. А редукторы нужно хранить отдельно, резак же со сварочной горелкой можно держать вместе.

Стоимость таких приборов бывает разной. Она зависит от следующих показателей:

- страна-производитель;

- назначение;

- технические характеристики;

- бренд;

- вид;

- параметры.

Наиболее дорогостоящие аппараты — американские или южнокорейские. Они отличаются высоким качеством и длительным гарантийным сроком. А вот изделия из Китая — традиционно самые дешевые и имеют сомнительное качество. Однако даже по скромной цене вы сможете отыскать качественный резак, главное — это определиться, какой его параметр для вас наиболее важен.

Разновидности

Резак сварочный, применяемый для газовой резки металлов, представлен на рынке сварочного оборудования десятками модификаций различных брендов, однако практически все предлагаемые модели конструктивно идентичны и внешне незначительно отличаются друг от друга.

Устройство ручных автогенов предполагает наличие на корпусе двух-трех вентилей регулировки подачи горючего газа, кислорода и подогревающей смеси к линии реза, а также сопла (дюзы), формирующего пламя сгорания металла. В отличие от газовой сварочной горелки ручной резак для железа оснащен трубкой подачи кислородной режущей струи с соответствующей запорно-регулирующей арматурой.

Многочисленные модификации автогенов классифицируются по следующим основным признакам.

По типу горючего газа:

- резак ацетиленовый;

- пропановый;

- метановый.

По назначению:

- универсальные, способные разрезать заготовки по всем направлениям, включая криволинейные разрезы, толщиной до 300 мм;

- специальные агрегаты, разработанные для отдельных специфичных работ (резка деталей толщиной до 700 мм, подводная резка, профилирование и т.п.).

По способу смешивания кислорода и горючего газа:

- инжекторные;

- безынжекторные.

По давлению кислородной подачи – низкого, среднего и высокого давления.

По мощности – в соответствии с ГОСТ 5191-79 «Резаки инжекторные для ручной кислородной резки…» резаки подразделяются на три типа:

- Тип Р1 – для разрезания изделий толщиной не более 100 мм;

- Тип Р2 – для работы с изделиями толщиной не выше 200 мм;

- Тип Р3 – для раскроя заготовок толщиной до 300 мм.

Использование резака

Правила для общего использования:

- Совершать работу с резаком следует в специальной маске (либо в специализированных очках).

- Следует предварительно надевать перчатки и рабочую одежду с огнеупорными (то есть негорючими свойствами).

- Пламя автогена обязано смотреть в сторону по отношению к подводящим шлангам, а шланги не должны отрицательно влиять на работу всего резчика.

- Баллоны совместно с газом стоит помещать на расстоянии не ближе пяти метров к рабочему месту. Резку металлов стоит производить либо в условиях открытого воздуха, либо в хорошо проветриваемом месте.

После долгого перерыва либо во время совершения первого запуска нового инжекторного резака стоит хорошо убедиться в том, что такие каналы будут полностью чистыми и кислород внутри инжектора сможет создать нужный уровень для разрежения подсоса горючего газа.

С самого начала во время закрытия вентилей на самом резаке и на баллонах с резаками следует снять шланг совместно с пропаном. После на баллоне с кислородом стоит установить особое рабочее деление, а также открыть на резаке вентиль, этот вентиль начнёт активно подогревать кислород и газ. Проверку работоспособности инжектора стоит проверить, приложив палец к ниппелю горючего газа — в это время человек должен почувствовать всасывание воздуха в отверстие ниппеля.